Существуют ситуации, когда надежное соединение невозможно сделать с помощью сварочного аппарата. В таких случаях используются резьбовые соединения. Оно позволяет собирать, разбирать металлоконструкции без деформации. Однако для создания соединения нужно знать, как правильно нарезать резьбу метчиком.

Метчики для нарезки резьбы

Как производится операция и в чем ее суть

Основная задача слесаря – создать техотверстие в металлической толще с последующим образованием ложбинок изнутри. Их требуется сделать так, чтобы витки подходили к болту, шпильке или иному крепежу.

Резьбовой элемент может понадобиться в быту для максимально прочного соединения двух частей. Здесь необходимо добиться абсолютной чистоты – чтобы не оставалось стружек, деформаций, сбитых нитей. Также очень важно следовать стандартам ГОСТ по размеру приспособления. Диаметр должен совпадать с винтом, который будет входить внутрь.

Важность имеют многие параметры – тип материала, его плотность, а также состояние, например, температура, наличие коррозии. Сперва следует подготовить заготовку – убрать лишние загрязнения. Затем нужно верно подобрать инструмент, только после этого приступать к металлообработке в два или три этапа – от черновой до финишной.

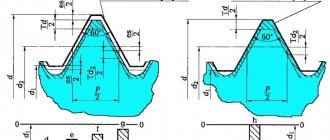

Значительны несколько параметров:

- диаметр отверстия;

- глубина нарезки;

- количество ниток (это заходы, самое распространенное – наличие трех полостей);

- шаг, то есть расстояние между двумя бороздами.

Как восстановить резьбу в отверстии без метчика

Вопрос, как восстановить резьбу в отверстии без метчика, часто задают люди, вообще не разбирающиеся в резьбовых соединениях. На этот вопрос есть лишь один ответ. Восстановить резьбу для получения максимальной надежности без использования обычных или специальных метчиков невозможно. Есть лишь способы нарастить поврежденные поверхности и усилить прочность соединений до определенных уровней.

Использование эпоксидного клея

Этот способ не подходит для восстановления и усиления соединений, подвергающихся высоким нагрузкам и вибрациям. Эпоксидный клей также нет смысла использовать, если узлы и конструкции работают при высоких температурах.

Фотография №4: эпоксидный клей для восстановления резьбы

Если же нет необходимости обеспечения высокой надежности соединения, действуйте так.

- Заполните эпоксидным клеем отверстие.

- Подождите пока полимер затвердеет.

- Вкрутите болт.

- Дождитесь набора порочности.

Чем нарезается внутренняя резьба на стержне – общая информация

Приспособление называется метчик. Он может быть двух разновидностей – ручным и машинным, в соответствии со способами нанесения борозд. Материал, который подвергается обработке, – это металл, но не только он. Также есть облегченные модели, они создают нарезку в пластике или дереве. Последний вариант нельзя назвать самым распространенным.

На заводах применяется механизированная техника – металлические сверла делают сквозные отверстия (или несквозную полость), после лезвия наносят несколько витков с заранее определенным шагом. Достоинство такого прима – высокая точность. Расчеты производятся с применением компьютерных программ для автоматизированного проектирования, затем данные вводятся в модуль управления – руками или с помощью ЧПУ. Второе преимущество – фактически невозможен перекос угла спирали, ошибки.

Но в домашних условиях и на мелких производствах чаще применяют более простую, но менее точную процедуру – нарезание внутренней резьбы метчиком вручную (нарезать ровно вы сможете даже своими руками). Работу можно проводить на месте, для этого нужно купить само приспособление и сверло, чтобы сделать предварительное отверстие.

Инструмент напоминает по форме елочку из-за того, что рабочая поверхность – ребристое лезвие. Конструктивно изделие представляет собой довольно сложную конфигурацию из инструментальной стали. Такой материал используется из-за его прочности и возможности обрабатывать большинство сплавов, даже чугун. Не очень хорошо получается работать только с каленым металлом – он имеет напряжения внутри, поэтому считается хрупким и может крошиться в процессе.

Особенности применяемой технологии

Провести рассматриваемую работу можно своими руками в бытовых условиях. Для этого нужно учесть нижеприведенные рекомендации:

- Перед созданием отверстия рекомендуется сделать небольшое углубление, которое обеспечит правильный заход сверла. Для этого можно использовать керн. При сверлении по металлу рекомендуется выставлять на дрели низкие обороты, что позволит достигнуть высокого качества обработки. До начала сверления можно обработать режущую кромку специальным составом, за счет чего инструмент будет легче входить в металл.

- На момент создания отверстия дрель со сверлом должна располагаться строго перпендикулярно обрабатываемой поверхности. На момент использования метчика режущую кромку следует постоянно смазывать моторным маслом, а также следить за тем, чтобы инструмент был расположен строго параллельно оси созданного отверстия.

- Практически во всех случаях проводится снятие фаски на входе отверстия, размер которой составляет 0,5−1 мм. Для этого можно использовать зенковку или сверло большего диаметра.

- При применении набора метчиков нарезание резьбы нужно начинать с инструмента под № 1. Направление резьбы должно контролироваться строго в самом начале проведения работы, так как в дальнейшем изменить наклон применяемого инструмента будет практически невозможно.

- Для получения качественных канавок рекомендуется делать два оборота по ходу резьбы и один в противоположную сторону. Обратный оборот делается для того, чтобы удалить с режущей кромки стружку, за счет чего ход становится более плавным.

- После применения инструмента № 1 устанавливается второй, после полного прохода — третий. Стоит учитывать, что при большом усилии рекомендуется сделать один или несколько оборотов в обратную сторону, за счет чего стружка удаляется с зоны резания.

Не рекомендуется прикладывать к рукоятке большую нагрузку за счет применения рычага или газового ключа. Не стоит забывать о том, что метчик может лопнуть из-за высокой нагрузки, тогда удалить оставшуюся внутри часть будет достаточно сложно. Во время работы мастер должен чувствовать то, как идет инструмент: легко или с большим усилием. Форма режущей кромки не позволяет проводить удаление стружки с рабочей части на момент вращения по ходу резьбы.

Разновидности и сферы применения метчиков

По способу привода разграничивают на:

- Ручные – они отличаются хвостиком квадратного сечения, который вставляется в вороток. Есть две ручки, за которые удобно поворачивать изделие. Важно не допускать перекос. Такой результат можно будет исправить только рассверливанием и нарезанием большего диаметра.

- Машинные – применяются на металлорежущих станках. Они крепко фиксируются в держателе, точные, не предполагают отклонений.

По способу нарезки:

- Универсальные. Их конструкцию можно назвать классической. Инструмент с ходовой частью (ее длина определяет глубину вхождения винта впоследствии, если отверстие не сквозное), которая разделена на участки. Каждый из них имеет определенные геометрические параметры – угол, направление, расстояние, шаг. Обычно их три, каждый предназначен для черновой металлообработки, промежуточной и финишной. Таким образом, можно одним движением добиться максимально точного показателя.

- Комплектные. Название говорит само за себя. Потребуется комплект из 3 метчиков, так как сделать внутреннюю резьбу нужно с высокой точностью. Сперва используется наиболее грубый инструмент, затем тонкий, а в конце – со шлифовкой и оттачиванием самых мелких углов. Покупать набор дороже, но результат намного более высокого качества.

По типу отверстия:

- Для сквозных. Они отличаются длинной рабочей частью. Она постепенно расширяется, переходя в тот участок, который и отвечает за точную нарезку.

- Для глухих. На нарезающем отрезке сразу начинаются калибрующие витки. Поэтому их очень важно затачивать или своевременно менять набор по мере износа.

По конструкции канавок:

- прямые – прекрасно работаю с мягкими сплавами;

- винтовые, их участок располагается в шахматном порядке, они могут с легкостью пройти даже через чугун;

- укороченные – хорошо отводят стружки.

По форме изделие напоминает конус (полный или усеченный) или цилиндр. Также все они различаются по диаметру.

Разновидности инструмента

Инструмент, который используется для создания резьбы называется метчиком. Это цилиндрические стержни из металла, на краях которых присутствуют острые резцы, расположенные в определенной последовательности. Метчики разделяются по нескольким факторам:

- Способ использования. В комплекте с ручными инструментами поставляется специальный вороток для проведения работ. Оснастка для станков закрепляется в патроне благодаря цилиндрическому хвостовику.

- По типу обрабатываемых отверстий. Разделяются приспособления на две группы. Одни используются для обработки сквозных отверстий, другие для глухих.

- Для нарезания внутренней, метрической, трубной резьбы.

Форма метчиков может быть как цилиндрической, так и конической.

Технология: как пользоваться метчиком для резьбы

Есть несколько этапов, каждый из которого важен. Это подготовительные процедуры, 1, 2, 3 и более подходов вращения, финишная шлифовка. О подготовке подробнее поговорим ниже. Сама манипуляция с инструментом условно проста. Необходимо направить кончик, установить его ровно, а затем с помощью воротка совершать вращательные движения.

Особые рекомендации:

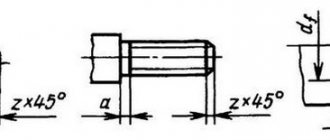

- Мы не советуем приступать к нарезке неподготовленной заготовки. Если у вас уже есть лист металла, где сквозное отверстие получено путем штамповки или другой металлообработки, нужно его рассверлить, а затем отзенковать – срезать края.

- Снимите с образца фаски на верхних 0,5 см. Делать это требуется под углом 60 градусов.

- Прибор надо смазывать и охлаждать в процессе, иначе получится термальная обработка, в ходе которой металлическая поверхность может приобрести дополнительную прочность.

- Применяйте обратный ход через каждый 1—2 витка. Это позволяет очистить рабочую зону от налипания стружки.

Посмотрим видеоролик. На нем показано как сделать отверстие не только метчиком для нарезания внутренней резьбы, но и с плашкой, чтобы резать наружную:

Подготовительный этап

Для того чтобы работа по получению резьбы не вызывала много трудностей, следует провести тщательную подготовку к подобной технологической операции. Все применяемые методы, связанные с нарезанием внутренней резьбы, предусматривают то, что заранее уже было получено отверстие требуемого диаметра. Получить стандартный размер резьбы можно при создании отверстия согласно таблице соответствия. К примеру, для резьбы М10 создается отверстие диаметром 8,5 мм.

Часто встречается ситуация, когда следует получить резьбу нестандартного размера. В этом случае проводится расчет требуемого диаметра отверстия по универсальной формуле. Вычисления проводятся следующим образом:

- Изучается маркировка применяемого инструмента. Нужно уделить внимание типу нарезаемой резьбы, шагу и диаметру.

- Определить требуемый диаметр отверстия при использовании метчика М5Х0,75 можно следующим образом: 5−0,75=5,25 мм.

Проще всего провести работу в случае, когда нужно получить стандартную резьбу, так как вся необходимая информация может быть взята из различных таблиц нормативной документации.

Для получения качественного отверстия нужно правильно выбрать сверло. При сверлении рекомендуется использовать оборудование, которое препятствует возникновению биения при работе. Выбирая сверло, стоит помнить, что оно должно иметь качественную заточку. Специалисты рекомендуют подбирать угол заточки в зависимости от того, какой твердостью обладает обрабатываемый материал. С повышением показателя твердости увеличивается и рекомендуемый угол заточки, но он не должен превышать значение 140 градусов.

Подготовительные процедуры

Начало любой работы – выбор материала и инструмента. У заготовки должно быть отверстие. Хуже всего подвергаются преобразованию те, которые получены путем литья или штамповки. Лучше – если было применено давление или выплавление. Но в любом случае самые подходящие условия создаются при свежей металлообработке с помощью сверления или зенкерования.

Сверло и его сечение подбирают в соответствии с необходимым результатом по нормативному документу – ГОСТ 19257 – 73. Это российский стандарт, но он соответствует международным нормам. Оно должно быть новым или иметь хорошую заточку. В рабочем инструменте (или в патроне станка) его важно крепко закрепить, чтоб не было биений или шатаний.

Как правильно определить диаметр и нарезать резьбу метчиком вручную – таблица

Для определения сечения есть специальные нормативы. Представим все данные в виде табличных значений. Сразу оговоримся, что они подходят не для любых задач, а только для стандартных. К ним относятся в том числе все гайки в продаже, которые подходят к шурупам. Поэтому, если вам требуется соединение с определенным крепежным элементом, обратите внимание на его маркировку.

| Маркировка | Шаг витков | Диаметр сверла | ||||

| 2 | 0,4 | 1,6 | 0,25 | 1,75 | — | — |

| 3 | 0,5 | 2,5 | 0,35 | 2,65 | — | — |

| 4 | 0,7 | 3,3 | 0,5 | 3,5 | — | — |

| 5 | 0,8 | 4,2 | 0,5 | 4,5 | — | — |

| 6 | 1 | 5 | 0,75 | 5,2 | 0,5 | 5,5 |

| 7 | 1 | 6 | 0,75 | 6,2 | 0,5 | 6,5 |

Таблицу можно продолжать, она большая, но мы не будем это делать в рамках этой статьи. За более подробными значениями рекомендуем обратиться к документу – ГОСТ 19257 – 73.

Это стандартные размеры, но есть специальные цели, уникальные соединения. Для них все очень просто рассчитывается самостоятельно. Если резьба имеет маркировку М10, а шаг 0,3, то от 10 мм необходимо вычесть 0,3 мм. Результат будет равен диаметру отверстия – 9,7 мм.

Если его сделать меньше, то метчику будет трудно проходить, будут образовываться участки с плохой обработкой. А если больше, то канавки будут неглубокими, винт будет шататься внутри или даже выпадать со временем.

Представим также международную систему маркировки в дюймах:

| Обозначение, дюймы | Внешний | Внутренний | Резьба, мм | Шаг |

| G 1/8 | 9,37 | 8,858,8 | 28 | 28 |

| G 1/4 | 13,16 | 11,89 | 11,8 | 19 |

| G 3/8 | 16,66 | 15,39 | 15,25 | 19 |

| G 1/2 | 20,95 | 19,17 | 19,00 | 14 |

| G 5/8 | 22,91 | 21,13 | 21,00 | 14 |

| G 3/4 | 26,44 | 24,66 | 24,50 | 14 |

| G 7/8 | 30,20 | 28,42 | 28,25 | 14 |

| G 1 | 33,25 | 30,93 | 30,75 | 11 |

| G 1, 1/8 | 37,90 | 35,58 | 35,30 | 11 |

| G 1, 1/4 | 41,91 | 25,59 | 39,25 | 11 |

| G 1, 3/8 | 44,32 | 45,00 | 41,70 | 11 |

| G 1, 1/2 | 47,80 | 45,48 | 45,25 | 11 |

| G 1, 3/4 | 53,74 | 51,43 | 51,10 | 11 |

| G 2 | 29,61 | 57,29 | 57,00 | 11 |

| G 2, 1/4 | 25,17 | 62,96 | 63,10 | 11 |

| G 2, 1/2 | 75,18 | 72,86 | 72,60 | 11 |

| G 2, 3/4 | 81,53 | 79,21 | 78,90 | 11 |

| G 3 | 87,88 | 58,56 | 85,30 | 11 |

| G 3, 1/4 | 93,98 | 91,66 | 91,50 | 11 |

| G 3, 1/2 | 100,33 | 98,01 | 97,70 | 11 |

| G 3, 3/4 | 106,68 | 104,3 | 104,00 | 11 |

| G 4 | 113,03 | 110,71 | 110,40 | 11 |

Лерки для ручного нарезания резьбы

При ручном нарезании резьбы заготовка (стержень, труба) неподвижна, а вращается сам инструмент. Окружная скорость скольжения при этом отсутствует, поэтому лерки для нарезки резьбы практически не нагреваются до высоких температур. Для снижения механического износа резьбообразующего профиля, и уменьшения усилия необходимый под нарезку участок заготовки смазывают. При больших разницах между диаметром исходной заготовки и диаметром резьбы смазывать необходимо и внутреннюю поверхность лерки.

Считается, что для формирования полноценного резьбового профиля диаметр исходной заготовки (для наиболее популярных диаметров) должен соответствовать следующим значениям:

| Диаметр нарезаемой резьбы | М6 | М8 | М10 | М12 | М16 | М20 |

| Диаметр исходного стержня (или трубчатой заготовки),мм | 5,80…5,95 | 7,75…7,90 | 9,70…9,95 | 11,80…11,95 | 15,80…15,95 | 19,80…19,95 |

Примечание. Приведённые в таблице данные могут использоваться также и для определения диаметра исходной заготовки под последующее формообразование резьбы на автоматах с плоскими плашками.

Важным элементом для правильного выбора лерки является материал, из которого она изготовлена. Особенность процесса резьбонарезания – постепенное нарастание усилия, с резким его снижением к концу процесса – предопределяет повышенную вязкость материала лерки, в противном случае резьбовый профиль интенсивно выкрашивается. Поэтому оптимальным выбором будут лерки из легированной инструментальной стали Х12Ф1 или 9ХС, при твёрдости 59…61HRC. Для нарезания резьб на жаропрочных и легированных сталях подойдёт инструмент из быстрорежущей стали марок Р6М5 или Р9К6, с твёрдостью 60…63 HRC. Цена таких лерок будет высокой, поэтому их использование оправдано лишь при больших объёмах производства резьбовых деталей. Для бытовых целей вполне допустимо использовать лерки, изготовленные из углеродистых инструментальных сталей У10 или У12.

Наиболее высокий рейтинг из предприятий, которые производят подобную инструментальную оснастку, имеют предприятия Ижевска, Челябинска, Владивостока, Самары, Брянска, Нижнего Новгорода (Россия), Орши, Минска (Белоруссия), Львова (Украина). В эксплуатации отлично зарекомендовали себя лерки зарубежного производства от UFC (Италия) и CM Tools (Финляндия).

Полезные советы

- Определите ровный угол и сверяйтесь с угольником после каждого витка первые 3—4 вращения.

- Совершайте повороты в обратную сторону, чтобы избавиться от металлической стружки. Она может налипать.

- Используйте для смазки льняное масло или олифу, керосин, скипидар, животное сало или обычное мыло. Но если работаете с чугуном или бронзой, лучше проводить процедуру на сухую.

В статье мы рассказали, как и чем делают нарезку внутренней резьбы метчиком вручную, представили правила нарезания и вспомогательные таблицы, чтобы вы смогли не перерезать изделие. В качестве завершения темы посмотрим видео, как создавать метизы с помощью плашки:

Обращайтесь в ООО «Роста», если вы решили купить приспособления для промышленного пользования. У нас в наличии и на заказ имеются ручные и полуавтоматические ленточнопильные станки, а также маятниковые, вертикальные и двухстоечные агрегаты. Цена на товары снижена в 1.5 — 2 раза по сравнению с зарубежными аналогами. Чтобы уточнить интересующую вас информацию, свяжитесь с менеджерами, мы с радостью поможем в выборе оборудования.

Как нарезать наружную резьбу при помощи плашки

Для нарезки наружной резьбы вручную применяется специальный инструмент — плашкодержатель с плашками различного диаметра.

Плашкодержатель с плашками под различный диаметр

В труднодоступных местах, например возле стен, используется плашкодержатель с трещоткой.

Подбор плашки

Номинальный диаметр резьбы — диаметр в вершинах треугольников резьбы. Плашка срезает металл, образуя впадины и оставляя нетронутыми вершины, тем самым и стержень и плашка должны быть одинакового диаметра. Диметр резьбы, к примеру, — М3 — это «М» — метрическая резьба, а число — номинальный диаметр резьбы в мм. Соответственно, что бы нарезать резьбу на 3 мм стержне, берём плашку М3. Замеры стержня выполняются штангенциркулем.

Что бы плашка лучше врезалась в стержень с его торца срезают фаску.

Принцип нарезки резьбы плашкой

Для крепления заготовки понадобятся тиски. Заготовка прочно закрепляется в тисках и смазывается машинным маслом для более лёгкого хода плашки, уменьшения трения и износа инструмента.

При нарезке резьбы плашкой нужно избегать большого скопления стружки в стружкоотводящих отверстиях.

Плашку устанавливают на торец детали перпендикулярно. С небольшим нажимом начинают вращать плашкодержатель по часовой стрелке, если резьба правая, соответственно, если левая, то против часовой.

Нарезают резьбу следующим образом:

- Сначала делают 2-3 оборота.

- Потом пол оборота назад для удаления стружки.

- Подсмазываем после каждых 3-4 витков, можно при помощи шприца.

- И т.д.

Рекомендую: Фундаментный болт: характеристики, размеры, виды, сфера применения и советы по выбору

Резьба проверяется гайкой или калибр-кольцом. Гайки для вашей резьбы можно прикупить здесь → https://rus-metiz.com/categories/gaiki (РусМетиз).

Калибр-кольцо