В последнее время часто можно слышать выражение «быстрорежущая сталь». Что же это такое? По сути, это специальные сплавы, предназначенные для изготовления металлорежущего инструмента, который работает на высоких оборотах. Характеристика такого металла должна предусматривать высокую прочность, износостойкость и устойчивость к перепадам температуры.

Заготовки из быстрорежущей стали.

Характеристики быстрорежущих сталей

Быстрорежущие сплавы появились относительно недавно. До их появления для обточки изделий из дерева или цветных металлов применялись обычные стальные резцы, при использовании которых возникали некоторые трудности. Они имели очень маленький срок службы ввиду быстрого износа и сильно нагревались, из-за чего работы на больших скоростях делалась невозможной.

Проблема была решена в 1858 году после получения сплава, в котором как основные легирующие добавки были использованы вольфрам и марганец. В течение последующих десятилетий методом многочисленных экспериментов было получено несколько видов сверхпрочных металлов, которые позволили значительно увеличить скорость и продуктивность металлорежущих станков.

К категории быстрорежущих сталей относят большую группу сплавов, в составе которых имеются легирующие элементы, позволяющие добиваться стойкости к износу и сильному нагреванию. От обычных углеродистых сплавов их отличает высокий показатель прочности, который позволяет использовать инструменты из них для обработки твёрдых материалов.

Клинок из быстрореза.

Быстрорезы имеют ряд примечательных характеристик, по которым их можно отличить от других марок сталей, к ним относят следующие:

- Сохранение твёрдости при высоких температурах, так называемая горяча твёрдость. Любые предметы при трении нагреваются. Температура режущего инструмента, работающего на огромных оборотах, увеличивается очень быстро до высоких показателей. Обычные стали при таком нагреве подвергаются отпуску, из-за чего теряют свои рабочие свойства. Быстрорежущая сталь не подвергается подобным процессам, так как её состав позволяет ей выдерживать температуру до 6000 градусов Цельсия без потери прочности.

- Высокая красностойкость – параметр сплава, характеризующийся временным промежутком, в течение которого он способен работать при высокой температуре без потери первоначальных свойств.

- Сопротивление разрушительным процессам. Помимо стойкости к сильному нагреву быстрорезы должны иметь повышенные механические показатели, в сравнении с обычными металлами. Инструменты из таких сплавов даже под высоким давлением не крошатся и не переламываются, за счёт чего активно применяются для изготовления свёрл и резцов.

Области применения

- Изготовление режущего инструмента (свёрл, метчиков, фрез, развёрток, сменных вставок для зенкеров).

- Производство конструкционных деталей высокой износостойкости при повышенных температурах (например, кольца и вкладыши автомобильных клапанов).

- Штамповые стали для процессов холодного деформирования с заметным влиянием контактного трения (волочение, высадка, прессование, выдавливание).

В заявленных условиях быстрорежущая сталь должна соответствовать требованиям:

- Красноломкости.

- Высокой твёрдости.

- Прочностью на сжатие.

- Ударной вязкостью.

- Износостойкостью.

Для выполнения этих требований в составе быстрорезов часто присутствует кобальт – активный карбидообразующий элемент, особенно активно действующий при отпуске.

Расшифровка обозначения марок сталей

Впервые быстрорежущая сталь была изобретена специалистами из Британии. Так как инструменты из этого материала предусматривали работы на больших скоростях, такие сплавы получили название «rapidsteel» (что в переводе на русский означает быстрая сталь). Такое название, придуманное в Англии, послужило причиной для современного маркирования всех быстрорежущих марок буквой «Р».

Согласно международному регламенту первая цифра, следующая за Р, обозначает содержание вольфрама в процентах, которые является основополагающим элементом, определяющим ключевые характеристики всего сплава.

Помимо вольфрама для быстрорезов характерно наличие таких компонентов, как кобальт, ванадий и молибден, которые в маркировке отображаются соответственными буквами: К, Ф и М. За каждой такой буквой следует цифра, указывающая на процент от общего химического состава. Как видно, человек, который самую малость разбирается в сталях, даже не смотря на описание, может рассказать всю основную информацию о сплаве.

Пример расшифровки марки стали 12Х18Н10Т

12Х18Н10Т — это популярная сталь аустенитного класса, которая применяется в сварных аппаратах, работающих в разбавленных растворах кислот, в растворах щелочей и солей, а также в деталях, работающих под большим давлением и в широком диапазоне температур. Итак, что же означают эти загадочные символы, стоящие в названии, и как их правильно объединить?

Две цифры, стоящие в самом начале марки легированной стали, — это среднее содержание углерода в сотых долях процента. В нашем случае, содержание углерода 0,12%. Иногда вместо двух цифр стоит всего одна: она показывает, сколько углерода (C) содержится в десятых долях процента. Если же цифр в начале марки стали вовсе нет, это означает, что углерода в ней довольно приличное число — от 1% и выше.

Буква Х и следующая за ней цифра 18 говорят о том, что в данной марке содержится 18% хрома. Обратите внимание: соотношение элемента в долях процента выражает только первое число, стоящее в начале марки, и это относится только к углероду! Все остальные числа, присутствующие в названии, выражают количество конкретных элементов в процентах.

Далее следует комбинация Н10. Как Вы уже догадались, это 10% никеля.

В самом конце стоит буква Т без каких-либо цифр. Это значит, что содержание элемента слишком мало, чтобы уделять этому внимание. Как правило, около 1% (иногда — до 1,5%). Получается, в данной марке легированной стали количество титана не превышает 1,5%. Если вдруг в самом конце марки Вы обнаружите скромно стоящую букву А, помните, что она играет очень важную роль: таким образом обозначается высококачественная сталь, содержание фосфора и серы в которой сведено к минимуму. Две буквы А в самом конце (АА) говорят о том, что данная марка стали особо чистая, т. е. серы и фосфора здесь практически нет.

В ходе несложного анализа сочетаний букв и цифр мы выяснили, что марка стали 12Х18Н10Т (конструкционная криогенная, аустенитного класса) сообщает о себе следующие сведения: 0,12% углерода, 18% хрома (Х), 10% никеля (Н) и небольшое содержание титана (Т), не превышающее 1,5%.

Методы производства и обработки

Инструменты, которые изготавливаются из быстрорежущей стали, производятся по двум основным технологиям:

- Классический способ, предполагающий отливку раскалённого металла в специальные формы и дальнейшую его обработку и закалку.

- Метод порошковой металлургии: расплавленная сталь распыляется под воздействием азотной струи и затем сплавляется вновь.

Порошковая металлургия более сложная в сравнении с традиционной. Процесс производства предполагает производство стального порошка, который задувается в специальную форму и уже в ней сплавляется. Это позволяет предотвратить возникновение карбидных ликваций и сделать структуру стали более однородной и стабильной, что положительно сказывается на всех рабочих свойствах.

Так выглядит расплавленная сталь.

Порошковый метод обладает рядом достоинств, которые позволяют ему вытеснить более дорогие виды обработки, такие как литьё, штамповку и ковку:

- экономичность – исходным материалом для производства порошка могут служить даже отходы, например, окалина, к тому же такой способ требует меньше финансовых затрат в сравнении с классическим;

- достижение более точных форм изделий – детали, созданные данным методом, не требуют дальнейших обработок резанием;

- высокий показатель износостойкости.

За производственным процессом обязательно следует процесс закалки. Закалка инструментов из быстрорезов проходит при температурах, которые способствуют наиболее благоприятному разложению в них легирующих компонентов, но в тоже время и к росту зёрен в молекулярной решётке. После закаливания для структуры быстрорежущих сплавов характерно содержание до 30% аустенита, а это отрицательно сказывается на всех на рабочих параметрах. Чтобы уменьшить негативное влияние аустенита до минимальных значений, применяется две различных технологии:

- проводится несколько циклов нагрева, выдержки при однородной температуре и последующее охлаждение, так называемый многократный отпуск;

- до выполнения отпуска, деталь подвергают охлаждению до очень низких температур.

Особенности термической обработки

Результатом высокотемпературной обработки быстрорежущих сталей становится изменение структуры материала для получения определенных физико-механических свойств, требуемых при работе с данным инструментом.

Отжиг

HSS-сталь после процесса прокатки и ковки приобретает повышенную твердость и внутреннее напряжение. В связи с этим заготовки предварительно подвергаются отжигу. Отжиг снимает внутреннее напряжение материала, улучшает обрабатываемость и подготавливает ее для закалки.

Процесс отжига происходит при температуре около 850-900оС. Тем не менее следует опасаться излишнего повышения температуры и длительности выдержки, потому что сталь при этом может получить повышенную твердость. В связи с пониженной теплопроводностью сплава нагрев осуществляется медленно и равномерно.

Изделия загружают в печь при температуре 200-300оС, при этом увеличивают последующий нагрев со скоростью 150-200о/час. Процесс оканчивается медленным охлаждением: сначала в печи до 650оС, а затем до комнатной температуры на открытом воздухе.

Для защиты от обезуглероживания отжиг производят в закрытых ящиках с нейтральной средой.

Машиностроительные заводы небольшое количество заготовок подвергают изотермическому отжигу. Их нагревают до 880-900оС короткое время, а затем переносят в печь с температурой не выше 720-730оС на 2-3 часа. Для защиты от появления излишних внутренних напряжений заготовки охлаждают в печи до 400-450оС, а затем оставляют на открытом воздухе.

Обычный отжиг длится дольше, чем изотермический процесс. В последующем заготовки проходят механическую обработку, а затем инструмент подвергается окончательному процессу термической обработки — закалке и отпуску.

Закалка

Инструменты, выполненные из быстрорежущей стали, подвергаются закаливанию при температурах свыше 1300оС. После процесса закалки происходит многократный отпуск при 550-560оС. Такая температура необходима для растворения в аустените большого количества карбидов для получения высоколегированного аустенита.

При дальнейшем охлаждении получается высоколегированный мартенсит, который содержит большое количество вольфрама, ванадия и хрома. Мартенсит не распадается во время нагрева до 600оС, что придает быстрорежущей стали красностойкость.

Для получения высоких показателей красностойкости температура во время закалки должна быть очень высокой. Однако есть предел, при повышении которого в быстрорежущей стали начинается быстрый рост зерна и происходит оплавление.

Отпуск

Закаленная быстрорежущая сталь в обязательном порядке проходит процесс отпуска. При температуре 550-560оС проводится многократный процесс с промежутками по 1 часу. Цель отпуска заключается в превращении аустенита в мартенсит. Быстрорежущая сталь проходит два внутренних процесса:

- При нагревании и последующем отпуске из остаточного аустенита выделяется измельченный карбид. Вследствие чего легирование аустенита понижается, что способствует легкому превращению в мартенсит.

- Во время охлаждения при 100-200оС получается мартенсит. При этом также снимается внутреннее напряжение, возникшее при закалке.

В наше время чаще всего на заводах применяют процесс ускоренного отпуска стали, который проходит при повышенных температурах.

Улучшение характеристик изделий

К инструментам, изготовленным из быстрорезов, предъявляются высокие требования и, чтобы они обладали ими в полной мере, их поверхность подвергается обработке. Для этого применяются различные способы, в числе которых:

- Поверхностный слой детали подвергается азотированию. Проводиться подобная обработка может в газообразной среде, состоящей либо на 80% из азота и на 20% из аммиака, либо из 100% аммиака. Процесс проходит 10-40 минут при температуре 550 – 6600 градусов. Такая операция позволяет сделать верхний слой менее хрупким.

- Поверхность насыщают углеродом и азотом – так называемое цианирование, которое происходит за счет погружения детали в расплав цианида натрия. В зависимости от конечного назначения детали цианирование проходит под разной температурой. Чем дольше время и выше температура, тем толще получается слой.

- Сульфидирование – выполняется в жидком расплаве сульфида с добавлением серы. Данный процесс проводится от 45 минут до 3-ёх часов при температуре от 450 до 5600 градусов Цельсия

Все вышеперечисленные процедуры выполняются уже с готовым инструментом: режущая часть заточена, поверхность отшлифована и закалена.

Нож из быстрорежущей стали.

Где применяются быстрорежущие стали?

Область применения износостойкого металла зависит от состава, определяющего его рабочие свойства. В основном – это инструмент, к которому предъявляются высокие требования прочности, термостойкости, длительного срока службы.

- Производство сверл, резцов, фрез, метчиков;

- Изготовление режущих кромок для инструмента, которые в ряде случаев могут быть съемными;

- Детали для металлообрабатывающих станков и оборудования;

- Изготовление инструментов, с помощью которых осуществляется чистовая отделка труднообрабатываемых металлических изделий.

По использованию данных марок металла специалисты дают следующие рекомендации:

- Вольфрамомолибденовые составы подходят для инструментов, предназначенных для черновой обработки изделий, изготовления фрез, протяжек и шеверов.

- Кобальтовые соединения используют для обработки жаропрочных и коррозионностойких изделий в сложных условиях.

- Ванадиевые сплавы используются для чистовой обработки материалов.

- Марка P9 применяется для создания элементов оборудования, не подвергающихся чрезмерной нагрузке.

- Марка P18 подходит для инструментов сложной формы и фасонных изделий, с повышенными требованиями износостойкости.

Сортамент металлических изделий представлен квадратом, кругом, полосой, листовым прокатом. Чаще всего режущий инструмент изготавливаются из круга. Квадратный прокат применяется для производства электрорубанков, ножей, токарных резцов. Если есть сомнения в правильном выборе подходящего сплава, лучше обратиться к специалистам. В профильных компаниях смогут подобрать прокат высокого качества и нужных эксплуатационных характеристик.

Расшифровка: что обозначают символы маркировки

Выше уже рассказывалось, какие данные можно извлечь из названия любой марки быстрорезов. Для большей наглядность рассмотрим расшифровку одной широко используемой быстрорежущей стали Р9Ф5:

- Р – понятно, обозначение быстрорежущих сплавов, от английского «рапид» — скорость;

- 9 – процентное содержание в сплаве вольфрама;

- Ф – обозначает наличие в составе стали ванадия;

- 5 – процентное содержание ванадия.

Если анализировать аббревиатуру Р9Ф5 дальше, то её расшифровка может содержать и другие буквы. Например, если металл получен методом электрошлакового переплава, появляется ещё одна буква – «Ш».

Внедрение современных технологий, а именно с применением азотирования, можно встретить следующую маркировку Р9АФ5.

Импортные аналоги быстрорезов имеют следующую маркировку – HSS, которая расшифровывается как High Speed Steel, в переводе на русский — это высокоскоростная сталь:

- Германия — 1.3343;

- Япония — S600/S601;

- США — М2.

Сталь с маркировкой Р9Ф5.

ГОСТ и ТУ

Требования к производству, технические характеристики, процесс термообработки и элементный состав быстрорежущих сталей регулируют специальные госты. Регулирующих документов большое количество, так как для каждого вида изделий предусмотрен свой стандарт:

- ТУ 14-11-245-88 — холоднодеформированные фасонные профили высокой точности;

- ГОСТ 1133-7 — кованые круги или квадраты, сортамент;

- ГОСТ 2590- 88 — горячекатаные круги;

- ГОСТ 7417-75 — калиброванный пруток;

- ГОСТ 14955-77 — круги со специальной отделкой поверхности .

Эти стандарты применяются практически на всех российских производствах.

Трудности закалки быстрорежущей стали

Термическая обработка быстрорезов имеет ряд сложностей, связанных со спецификой применения и предъявляемыми требованиями. Например, термообработка Р6М5 затруднена свойством этого сплава к обезуглероживанию (его закалка требует на четверть времени больше, чем схожих сплавов Р18 и Р12). Температура закалки данного металла – 1230 градусов. Сначала производится отпуск при 200 и 300 градусах с часовой выдержкой. Дальше обработка осуществляется в 3 этапа:

- 3 минуты – 690 градусов;

- 3 минуты – 680 градусов;

- 1,5 минуты – 1230 градусов.

Затем сталь охлаждается в селитре, в масле и на воздухе. Последующая обработка предполагает троекратный отпуск с выдержкой по 90 минут при однородной температуре 560 градусов. На этапах отпуска сплав обогащается легирующими добавками.

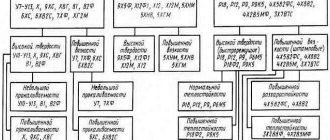

4.3.1 Стали нормальной теплостойкости.

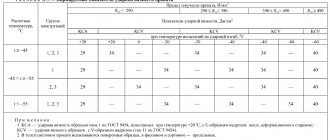

К ним относятся вольфрамовые и вольфрамомолибденовые стали (табл.4.1).

Состав и свойства быстрорежущих сталей нормальной

Химический состав (средний),% масс

На сталях этой группы целесообразно рассмотреть принципы легирования быстрорежущих сталей вольфрамом и молибденом.

Химический состав классической БРС Р18 сложился к 10-15 г.г. ХХ века. Композиция 18-4-1 (W,Cr,V) оказалась весьма удачной. Эта сталь вошла практически в стандарты всех стран (S18-0-1-Германия, НS18-0-1-Италия,Z80WCV18-04-01-Франция, ВТ1 – Великобритания, Т1 – США,SKH2 – Япония).

Успешность композиции не является случайной. При соотношении вольфрама и углерода 18 – 0,8 (% масс.) основным карбидом в структуре стали является, в соответствии с фазовой диаграммой «Fe–W-C», карбид Ме6С.

Работы по исследованию влияния вольфрама на структуру и свойства БРС, содержащих до 2% ванадия (несколько больше, чем в стали Р18), проведенные на кафедре «Металловедение» МГТУ СТАНКИН Л.С.Кремневым и Ю.А.Геллером, показали, что увеличение содержания вольфрама в стали сопровождается ростом количества карбида Ме6С. При этом рост концентрации вольфрама до 12 – 13% увеличивает как весовое, так и объемное количество карбида, а затем практически возрастает лишь его весовое количество.

Карбид Ме6С имеет сложный состав. Помимо атомов основного элемента – вольфрама в нем растворены атомы железа, хрома, ванадия. Его состав может меняться в пределах от (Fe,Cr,V)4W2С до (Fe,Cr,V)2W4C. Такое изменение химического состава карбида приводит к тому, что его плотность увеличивается (атомные весаFe,CrиV– 55,85; 52,01; 50,95, соответственно, тогда какW– 183,92).

Таким образом, увеличение концентрации вольфрама до 12 – 13% приводит к образованию новых карбидов (растет их объемная доля), а дальнейшее увеличение приводит, в основном, к «утяжелению» карбида. Вольфрам при этом расходуется не на образование новых порций карбидных частиц, а на замещение атомов более легких элементов в уже имеющихся карбидах, при этом естественно возрастает весовое количество карбида.

Результаты этих исследований позволили обосновать состав стали Р12. Свойства сталей Р18 и Р12 практически одинаковы, а содержание дорогостоящего вольфрама в стали Р12 в 1,5 раза меньше. Таким образом, оптимальное содержание вольфрама в вольфрамовых БРС составляет 12 – 13%.

В основу создания стали Р9 положено то обстоятельство, что при закалке стали Р18 лишь около половины вольфрама переходит в твердый раствор. Таким образом, возникла гипотеза об излишнем содержании вольфрама в стали Р18. Следствие этой гипотезы – идея сокращения содержания вольфрама в два раза с тем, чтобы «работал» – переходил в твердый раствор – весь вольфрам. Однако эта гипотеза себя не оправдала. И в этом случае растворить в аустените все карбиды не удается (подробнее см. низколегированные быстрорежущие стали). Вместе с тем сталь Р9 обладает достаточной теплостойкостью и, несмотря на пониженные технологические свойства (см. ниже), нашла применение из-за невысокого уровня легирования вольфрамом.

Сталь Р6М5 – вольфрамомолибденовая. Молибден и вольфрам являются химическими аналогами. Атомный вес молибдена (95,95) меньше, чем у вольфрама (183,92), поэтому для получения одинакового количества карбидной фазы (% объемн.) его массовая доля в БРС должна быть, естественно, меньше.

Анализ фазовой диаграммы «Fe– Мо -C» показывает, что при содержании углерода, равном 0,8%, карбид Ме6С будет основным, если содержание молибдена в стали равно 12% (в системе «Fe–W-C» это достигается при 18%W). Т.е. содержание молибдена в БРС должно быть примерно в 1,5 раза меньше, чем вольфрама.

Таким образом, сталь Р6М5 отвечает сформулированному выше оптимальному содержанию основных легирующих компонентов в БРС (в среднем, W+ 1,5 Мо=13,5%).

Карбиды вольфрамомолибденовых БРС имеют меньшие размеры, чем вольфрамовых. Это связано с более низкой температурой кристаллизации этих сталей и их более высокой горячей пластичностью.

Вследствие более низкой температуры кристаллизации эвтектика получает более тонкое строение (карбиды меньших размеров). При получении одинакового сечения при горячей пластической деформации лучшая пластичность вольфрамомолибденовых БРС определяет меньшее количество нагревов, вызывающих рост карбидов.

Основные, эксаплуатационные свойства сталей этой группы близки. Вольфрамовые БРС обладают несколько большей теплостойкостью по сравнению с вольфрамомолибденовыми, но их механические свойства ниже.

Режущий инструмент из этих БРС предназначен для обработки сталей (sвдо 80 – 100Мпа) и чугунов (с твердостью до 250 – 280НВ) и цветных металлов и сплавов, обладающих хорошей обрабатываемостью (медные, алюминиевые, цинковые).

При используемых режимах резания отличия в свойствах сталей практически не оказывают влияния на стойкость инструмента (до 40 м/мин при обработке черных и до 80 м/мин при обработке цветных металлов).

Выбор сталей для конкретных условий обработки и типа инструмента определяется различия их технологических свойств

.

Сталь Р6М5 обладает большей горячей пластичностью по сравнению с вольфрамовыми сталями, но менее технологична при термической обработке. Она обладает большей склонностью к обезуглероживанию при нагреве, для нее характерен более узкий интервал закалочных температур.

Более мелкие карбиды и их лучшее распределение в стали Р6М5 определяет целесообразность ее применения для инструментов большого сечения.

Изделия, нашедшие место в быту и на производстве

Сталь быстрорежущая благодаря своим положительным свойствам активно применяется в ножевом производстве. Такие режущие инструменты обладают всеми необходимыми характеристиками. Благодаря высокой устойчивости поверхности к внешним нагрузкам они без проблем перерезают толстые канаты, древесину, кости и т.д. Они могут справиться со стальной пластиной толщиной в несколько мм.

Нож быстрорез даже при интенсивном использовании долгое время удерживает заточку, однако стоит учитывать, что ввиду высоких прочностных качеств он с трудом поддаётся заточке, особенно в домашних условиях.

Быстрорезы широко применяются и в промышленности. Самый яркий пример – это изготовление свёрл самых разных назначений: от дерева до сверхпрочных металлов. Из них же делают следующие детали промышленных механизмов:

- полотна ножовочные;

- зенковки;

- буры;

- резцы долбёжные;

- коронки.

Как точить изделия из быстрореза

Даже быстрорез сталь подвержена износу и затуплению, не смотря на внушающие прочностные показатели. Если учитывать сведения о применении и свойствах данных сплавов, то можно смело утверждать, что заточить их при помощи шлифовальных кругов из электрокорунда не выйдет – поверхность после такой обработки всё равно остаётся шероховатой, а режущие качества не улучшаются. Что тогда говорить о ручной заточке?

Самым правильным вариантом будет отдать изделие на заточку в специализированную мастерскую, которая имеет в своём распоряжении круги из эльбора. Иметь подобные машины в своём гараже – непозволительная роскошь и просто не целесообразно. Лучше не пробовать проводить затачивание в гаражных условиях, так как есть шанс повредить инструмент до степени невозврата в первоначальное состояние.

Стоимость металла в продукции

Рассмотрим стоимость металла на примере одного из самых популярных быстрорезов на отечественном рынке – Р6М5. Купить готовые изделия не составит большого труда, они распространены повсеместно, однако стоимость стали довольно высокая. Ниже будет представлен примерный прайс-лист.

В зависимости от толщины листа круг инструментальный соответственно будет стоить:

- 2 мм — 1350 рублей за кг;

- 4 мм — 1200 рублей за кг;

- 16 мм – 600 рублей за кг.

Приведённые выше расценки – это относительное усреднённое значение. Они могут меняться в зависимости от многих факторов: местности, экономической ситуации и т.д. Высокая цена быстрорежущих металлов делает их популярными при сбыте металлолома. Стоимость такой вторичной продукции гораздо выше, чем обыкновенных сплавов.