Алюминий — химический элемент III группы периодической системы Менделеева (атомный номер 13, атомная масса 26,98154). В большинстве соединений алюминий трехвалентен, но при высоких температурах он способен проявлять и степень окисления +1. Из соединений этого металла самое важное — оксид Al2O3.

Алюминий — серебристый-белый металл, легкий (плотность 2,7 г/см3), пластичный, хороший проводник электричества и тепла, температура плавления 660oC. Он легко вытягивается в проволоку и прокатывается в тонкие листы. Алюминий химически активен (на воздухе покрывается защитной оксидной пленкой — оксидом алюминия. Оксид алюминия (Al2O3) надежно предохраняет металл от дальнейшего окисления. Но если порошок алюминия или алюминиевую фольгу сильно нагреть, то металл сгорает ослепительным пламенем, превращаясь в оксид алюминия. Алюминий растворяется даже в разбавленных соляной и серной кислотах, особенно при нагревании. А вот в сильно разбавленной и концентрированной холодной азотной кислоте алюминий не растворяется. При действии на алюминий водных растворов щелочей слой оксида растворяется, причем образуются алюминаты — соли, содержащие алюминий в составе аниона:

Al2O3 + 2NaOH + 3H2O = 2Na[Al(OH)4].

Алюминий, лишенный защитной пленки, взаимодействуют с водой, вытесняя из нее водород:

2Al + 6H2O = 2Al(OH)3 + 3H2

Образующийся гидроксид алюминия реагирует с избытком щелочи, образуя гидроксоалюминат:

Al(OH)3 + NaOH = Na[Al(OH)4].

Суммарное уравнение растворения алюминия в водном растворе щелочи имеет следующий вид:

2Al + 2NaOH +6H2O = 2Na[Al(OH)4] + 3H2.

Алюминий активно взаимодействует и с галогенами. Гидроксид алюминия Al(OH)3 — белое, полупрозрачное, студенистое вещество.

В земной коре содержится 8,8% алюминия. Это третий по распространенности в природе элемент после кислорода и кремния и первый — среди металлов. Он входит в состав глин, полевых шпатов, слюд. Известно несколько сотен минералов Al (алюмосиликаты, бокситы, алуниты и другие). Важнейший минерал алюминия — боксит содержит 28-60% глинозема — оксида алюминия Al2O3.

В чистом виде алюминий впервые был получен датским физиком Х. Эрстедом в 1825 году, хотя и является самым распространенным металлом в природе.

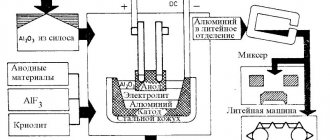

Производство алюминия осуществляется электролизом глинозема Al2O3 в расплаве криолита NaAlF4 при температуре 950oC.

Алюминий применяется в авиации, строительстве, преимущественно в виде сплавов алюминия с другими металлами, электротехнике (заменитель меди при изготовлении кабелей и т.д.), пищевой промышленности (фольга), металлургии (легирующая добавка), алюмотермии и т.д.

Характеристики алюминия

- Плотность алюминия — 2,7*103 кг/м3;

- Удельный вес алюминия — 2,7 г/cм3;

- Удельная теплоемкость алюминия при 20oC — 0,21 кал/град;

- Температура плавления алюминия — 658,7oC ;

- Удельная теплоемкость плавления алюминия — 76,8 кал/град;

- Температура кипения алюминия — 2000oC ;

- Относительное изменение объема при плавлении (дельтаV/V) — 6,6%;

- Коэффициент линейного расширения алюминия (при температуре около 20oC) : — 22,9 *106(1/град);

- Коэффициент теплопроводности алюминия — 180ккал/м*час*град;

Модули упругости алюминия и коэффициент Пуассона

| Наименование материала | Модуль Юнга, кГ/мм2 | Модуль сдвига, кГ/мм2 | Коэффициент Пуассона |

| Алюминиевая бронза, литье | 10500 | 4200 | — |

| Алюминиевая проволока тянутая | 7000 | — | — |

| Алюминий катаный | 6900 | 2600-2700 | 0,32-0,36 |

Отражение света алюминием

Числа, приведенные в таблице, показывают, какая доля света в %, падающего перпендикулярно к поверхности, отражается от нее.

| Наименование волн | Длина волны | Отражение света, % |

| Ультрафиолетовые | 1880 | 25 |

| 2000 | 31 | |

| 2510 | 53 | |

| 3050 | 64 | |

| 3570 | 70 | |

| Видимые | 5000 | — |

| 6000 | — | |

| 7000 | — | |

| Инфакрасные | 8000 | — |

| 10000 | 74 | |

| 50000 | 94 | |

| 100000 | 97 |

Типичные механические свойства деформируемых алюминиевых сплавов.

Типичные механические свойства деформируемых алюминиевых сплавов.

(044)490-04-88

Таблица из «Промышленные деформируемые, спеченные и литейные алюминиевые сплавы. Справочное руководство.» отв. ред. Ф. И. Квасов, И. Н. Фриляндер.

| Сплав и его состояние | Вид полуфабриката | E | σ0,2 | σв | δ | ψ | τcp | HB | σ-1 |

| (кгс/мм2) | % | (кгс/мм2) | |||||||

| ¹ знакопеременный изгиб на базе 5×108 циклов, остальные — на базе 2×107 циклов | |||||||||

| Алюминиевые сплавы низкой и средней прочности | |||||||||

| АДМ | Прессованные и катанные | 7100 | 3 | 8 | 35 | 80 | 5,5 | 25 | 3,5¹ |

| АД1Н | То же | 7100 | 15 | 10 | 6 | 60 | 7,0 | 32 | 5,5¹ |

| АМцМ | Катанные | 7100 | 5 | 13 | 23 | 70 | 8,0 | 30 | 5¹ |

| АМцП | » | 7100 | 13 | 18 | 10 | 55 | 10 | 40 | 6,5¹ |

| АМцН | » | 7100 | 18 | 22 | 5 | 50 | 11 | 55 | 7¹ |

| АМг1М | Прессованные и катанные | 6900 | 5,0 | 12 | 28 | – | 10 | 30 | 7¹ |

| АМг1Н | Катанные | 7000 | 19 | 21 | 5 | – | 12 | 55 | 9,5¹ |

| АМг2М | » | 7000 | 9 | 19 | 23 | 30 | 12,5 | 45 | 11¹ |

| АМг2Н2 | » | 7000 | 21 | 25 | 8 | – | 14 | 68 | 12,5¹ |

| АМг2Н | » | 7100 | 23 | 28 | 5 | – | 16,5 | 77 | 14¹ |

| АМг3М | » | 7000 | 12 | 23,5 | 22 | – | 15,5 | 58 | 11,5 |

| АМг3Н2 | » | 7000 | ≥23 | 27 | 8 | – | 16 | 75 | 13¹ |

| АМг4М | » | 6900 | 14 | 27 | 23 | – | 16 | – | 13,5 |

| АМг4Н2 | » | 6900 | 24 | 32 | 12 | – | 19 | – | – |

| АМг5М | » | 6900 | 18 | 30 | 20 | – | 18 | 65 | 14 |

| АМг5Н | » | 7000 | 32 | 42 | 10 | – | 22 | 100 | 15,5¹ |

| АМг6М | » | 7000 | 17 | 34 | 20 | 25 | 21 | – | 13 |

| АМг6Н | » | 7000 | 28 | 38 | 6 | – | – | – | – |

| АД31Т | Прессованные | 7100 | 8 | 17 | 20 | – | – | – | 7,0¹ |

| АД31Т1 | » | 7100 | 20 | 24 | 10 | – | 16 | 80 | 9 |

| АД33Т | » | 7100 | 14 | 24 | 20 | – | 16,5 | 65 | 10,5 |

| АД33Т1 | » | 7100 | 27 | 31 | 12 | 25 | 19 | 95 | 11 |

| АД35Т | » | 7100 | 18 | 27 | 15 | – | 15,5 | 60 | – |

| АД35Т1 | » | 7100 | 28 | 33 | 8 | 35 | 18 | 95 | 11 |

| АВТ1 | » | 7100 | 29 | 35 | 12 | 20 | 21 | 95 | 11,5 |

| Алюминиевые сплавы средней прочности | |||||||||

| Сплав и его состояние | Вид полуфабриката | E | σ0,2 | σв | δ | ψ | τcp | HB | σ-1 |

| (кгс/мм2) | % | (кгс/мм2) | |||||||

| Д1Т | Штамповки | 7100 | 25 | 41 | 15 | 30 | 27 | 110 | 12,5¹ |

| Д16Т | Катанные | 6900 | 29 | 44 | 19 | – | 28 | 120 | 12,5 |

| Д16Т1 | » | 6900 | 40 | 45 | 7 | – | 27 | – | 12,5 |

| Д16Т1Н | » | 6900 | 46 | 50 | 5,5 | – | 28,5 | – | 12,5 |

| Д16Т | Прессованные | 7200 | 38 | 52 | 12 | 15 | 30 | 130 | 14¹ |

| Д19Т | Катанные | 6900 | 30 | 44 | 20 | – | – | – | |

| Д19ТН | » | 6900 | 36 | 48 | 13 | – | – | – | |

| Д19Т | Прессованные | 7200 | 34 | 46 | 12 | – | 29 | 120 | |

| М40Т | Катанные | 7000 | 25 | 39 | 18 | – | – | – | |

| » | Прессованные | 7100 | 31 | 41 | 12 | 17 | – | – | |

| ВАД1Т | Катанные | 6900 | 28 | 44 | 18 | – | – | – | 12 |

| » | Прессованные | 7200 | 36 | 50 | 13 | – | – | – | 14 |

| Д20Т1 | Катанные | 6900 | 30 | 42 | 11 | 26 | 10,5¹ | ||

| Д29Т1Н | » | 6900 | 36 | 45 | 10 | 29 | 10,5¹ | ||

| Д20Т1 | Прессованные | 6900 | 28 | 42 | 10 | 35 | 27 | 100 | 13 |

| Д21Т1 | Поковки и штамповки | 7000 | 35 | 43 | 9 | 18 | |||

| 1201 | Катанные | 30 | 42 | 12 | |||||

| 1205 | Катанные | 40 | 50 | 9 | |||||

| ВД17Т1 | Штамповки: | 7200 | 34 | 52 | 17 | 20 | 115 | 16 | |

| продольное направление | |||||||||

| поперечное направление | 7200 | 30 | 44 | 17 | 20 | ||||

| В92Т1 | Катанные | 6900 | 30 | 40 | 10 | ||||

| Прессованные | 7000 | 34 | 45 | 10 | 11 | 15 | |||

| 1915Т1 | Катанные | 6800 | 28 | 36 | 11 | ||||

| Прессованные | 7000 | 32 | 38 | 10 | |||||

| 1420Т1 | Катанные | 7500 | 27 | 44 | 9 | ||||

| Прессованные | 7600 | 31 | 46 | 9 | 12 | ||||

| 1911Т1 | Катанные | 6800 | 35 | 42 | 12 | ||||

| Прессованные | 7000 | 42 | 50 | 15 | |||||

© «М-Комплект» 2007 — 2017

www.metmk.com.ua

Оксид алюминия Al2O3

Оксид алюминия Al2O3, называемый также глиноземом, встречается в природе в кристаллическом виде, образуя минерал корунд. Корунд обладает очень высокой твердостью. Его прозрачные кристаллы, окрашенные в красный или синий цвет, представляют собой драгоценные камни — рубин и сапфир. В настоящее время рубины получают искусственно, сплавляя с глиноземом в электрической печи. Они используются не столько для украшений, сколько для технических целей, например, для изготовления деталей точных приборов, камней в часах и т.п. Кристаллы рубинов, содержащих малую примесь Cr2O3, применяют а качестве квантовых генераторов — лазеров, создающих направленный пучек монохроматического излучения.

Корунд и его мелкозернистая разновидность, содержащая большое количество примесей — наждак, применяются как абразивные материалы.

Способы получения

Оксид алюминия можно получить различными методами:

1. Горением алюминия на воздухе:

4Al + 3O2 → 2Al2O3

2. Разложением гидроксида алюминия при нагревании:

2Al(OH)3 → Al2O3 + 3H2O

3. Оксид алюминия можно получить разложением нитрата алюминия:

4Al(NO3)3 → 2Al2O3 + 12NO2 + 3O2

Химические свойства

Оксид алюминия — типичный амфотерный оксид. Взаимодействует с кислотными и основными оксидами, кислотами, щелочами.

1. При взаимодействии оксида алюминия с основными оксидами образуются соли-алюминаты.

Например, оксид алюминия взаимодействует с оксидом натрия:

Na2O + Al2O3 → 2NaAlO2

2.Оксид алюминия взаимодействует с растворимыми основаниями (щелочами). При этом в расплаве образуются соли—алюминаты, а в растворе – комплексные соли. При этом оксид алюминия проявляет кислотные свойства.

Например, оксид алюминия взаимодействует с гидроксидом натрия в расплаве с образованием алюмината натрия и воды:

2NaOH + Al2O3 → 2NaAlO2 + H2O

Оксид алюминия растворяется в избытке щелочи с образованием тетрагидроксоалюмината:

Al2O3 + 2NaOH + 3H2O → 2Na[Al(OH)4]

3. Оксид алюминия не взаимодействует с водой.

4. Оксид алюминия взаимодействует с кислотными оксидами (сильных кислот). При этом образуются соли алюминия. При этом оксид алюминия проявляет основные свойства.

Например, оксид алюминия взаимодействует с оксидом серы (VI) с образованием сульфата алюминия:

Al2O3 + 3SO3 → Al2(SO4)3

5.Оксид алюминия взаимодействует с растворимыми кислотами с образованием средних и кислых солей.

Например, оксид алюминия реагирует с серной кислотой:

Al2O3 + 3H2SO4 → Al2(SO4)3 + 3H2O

6. Оксид алюминия проявляет слабые окислительные свойства.

Например, оксид алюминия реагирует с гидридом кальция с образованием алюминия, водорода и оксида кальция:

Al2O3 + 3CaH2 → 3CaO + 2Al + 3H2

Электрический токвосстанавливает алюминий из оксида (производство алюминия):

2Al2O3 → 4Al + 3O2

7. Оксид алюминия — твердый, нелетучий. А следовательно, он вытесняет более летучие оксиды (как правило, углекислый газ) из солей при сплавлении.

Например, из карбоната натрия:

Al2O3 + Na2CO3 → 2NaAlO2 + CO2

Вопрос 7. Алюминиевые сплавы, и их состав, свойства и особенности работы

Для строительных конструкций применяются алюминиевые сплавы с содержанием легирующих компонентов и примесей 5-7 % (технический алюминий с примесями до 1 % ввиду малой прочности применяется очень редко и только для декоративных и ограждающих элементов). Алюминиевые сплавы разделяются на деформируемые

(обрабатываемые

давлением

: прессованием, вытяжкой, прокаткой, штамповкой и т.д.), применяемые в строительных конструкциях, и на

литейные

, применяемые в основном в машиностроении.

Алюминиевые сплавы легируют

марганцем, магнием, кремнием, цинком, медью, хромом, титаном или одновременно несколькими этими компонентами, в зависимости от чего система сплава получает наименование и марку с условным обозначением.

Алюминиевые сплавы поставляют в различных состояниях термической

обработки и нагартовки (наклеп, вытяжка).

Технический алюминий

обладает очень высокой коррозионной стойкостью, но малопрочен и пластичен.

Алюминиево-марганцевые и алюминиево-магниевые

сплавы обладают высокой коррозионной стойкостью, сравнительно высокой прочностью и хорошо свариваются.

Многокомпонентные сплавы

обладают средней и высокой коррозионной стойкостью, средними и высокими показателями прочности и могут применяться в сварных и клепаных несущих и ограждающих конструкциях.

Чтобы повысить коррозионную стойкость, алюминиевые сплавы могут быть плакированными

(покрытыми тонкой пленкой чистого алюминия при изготовлении полуфабриката).

Структура алюминиевых сплавов состоит из кристаллов алюминия, упрочненных легирующими элементами (легирующие элементы входят в твердый раствор с алюминием и упрочняют его).

На рис. 1 приведены диаграммы работы некоторых алюминиевых сплавов на растяжение (там же для сравнения дана кривая для стали 3).

Рисунок 1

1-технический алюминий АД1М; 2- сплав 1915Т; 3- сталь 3

Механические свойства

алюминиевых сплавов зависят не только от химического состава, но и от условий их обработки. У алюминиевых сплавов модуль упругости при растяжении Е=0,7∙104 кН/см2, а модуль упругости при сдвиге G=0,27∙104 кН/см2 что почти в 3 раза меньше, чем у стали; поэтому при равных напряжениях прогибы алюминиевых конструкций в 3 раза больше. Коэффициент Пуассона =0,3. На диаграмме растяжения алюминиевых сплавов нет площадки текучести. За предел текучести условно принимается напряжение при котором относительная остаточная деформация достигает =0,2 %. При температурах свыше 100 °С наблюдается некоторое снижение прочностных характеристик, а начиная примерно с 200 °С появляется ползучесть. Коэффициент температурного расширения алюминия =0.000023, что в 2 раза больше чем у стали. При пониженных температурах все механические показатели алюминиевых сплавов улучшаются. Ударная вязкость сплавов при нормальной температуре ниже чем у стали (около 3,0 кг∙м/см2), и почти не снижается при отрицательных температурах.

Изменение механических свойств алюминиевых сплавов при старении происходит более интенсивно, чем у стали, и увеличение пределов текучести и прочности значительно выше. Увеличение прочности алюминиевых сплавов при старении учитывают при назначении их расчетных сопротивлений. Расчетные формулы для алюминиевых конструкций при различных силовых воздействиях имеют такой же вид, как и для стальных конструкций. Значения различных коэффициентов принимают в зависимости от марок сплавов по нормам проектирования алюминиевых конструкций СНиП II-24-74.

К достоинствам алюминиевых сплавов

можно отнести: относительно высокую прочность при малой плотности самого материала; высокую технологичность при обработке прессованием, прокаткой или ковкой, позволяющую изготовлять изделия сложной формы; высокую стойкость против коррозии, высокие механические характеристики при отрицательных температурах; отсутствие искрообразования при ударных воздействиях.

Недостатки алюминиевых сплавов:

относительно небольшой модуль упругости; высокий коэффициент температурного расширения; относительная сложность выполнения соединений; дефицитность и пока ещё высокая стоимость; малая огнестойкость.

Профили из алюминиевых сплавов для алюминиевых конструкций получают прокаткой, прессованием или гнутьем

. Прокатывают только плоские профили: листы полосы, ленты. Прессованные профили могут быть самого различного очертания, поперечное сечение их должно вписываться в круг диаметром матрицы размером 320 мм (имеются отдельные прессы с диаметром матрицы 530мм). Эти профили изготавливают на специальных прессах. Цилиндрическая, нагретая примерно до 400°С заготовка из алюминиевого сплава продавливается через стальную матрицу с отверстием по форме сечения профиля. Матрица удерживается держателем. Прессоваться могут как сплошные так и пустотелые (трубчатые) профили.

Гнутые профили изготавливают путём гибки тонких листов или лент на роликогибочных станах или гибочных прессах.

ВОПРОС 8.

Основы расчета металлических конструкций. Расчетная схема, опорные закрепления элементов. Предельные состояния. Группы предельных состояний. Расчет конструкций по допускаемым напряжениям и сопоставление его с расчетом по предельным состояниям

Основы расчета металлических конструкций

Цель и назначение расчета конструкций –

проверка прочности, устойчивости и жесткости предварительно намеченной конструктивной схемы сооружения, позволяющая уточнить размеры и обеспечить надежность сооружения при наименьших затратах металла. Расчёт сооружений и их конструктивных элементов производится на основе методов сопротивления материалов и строительной механики. Основной целью этих методов является определение внутренних усилий, которые возникают в конструкциях под действием приложенных нагрузок.

Расчет начинают с составления расчетной схемы сооружения, временно отвлекаясь от действительной формы сечения элементов. Опорные закрепления элементов наделяют, при этом некоторыми теоретическими свойствами (шарнирные опоры, опоры с упругими и жесткими защемлениями и т. п.). Определив по принятой расчетной схеме усилия в элементах, производят подбор сечений, проверяют несущую способность и конструируют закрепления так, чтобы удовлетворить поставленным задачам. Иногда бывают необходимы более точные методы определения напряжений с учетом развития пластических деформаций. Однако математическая сложность этих методов вынуждает часто применять в формулах ряд коэффициентов, значения которых приводятся в таблицах. Согласно СНиП II-23-81*, строительные конструкции рассчитывают на силовые другие воздействия по предельным состояниям.

За предельное состояние

принимается такое состояние конструкции, при котором она перестает удовлетворять предъявленным к ней эксплуатационным требованиям, т.е. либо теряет способность сопротивляться внешним воздействиям, либо получает недопустимую деформацию или местное повреждение.

studfiles.net

Гидроксид алюминия

Способы получения

1. Гидроксид алюминия можно получить действием раствора аммиакана соли алюминия.

Например, хлорид алюминия реагирует с водным раствором аммиака с образованием гидроксида алюминия и хлорида аммония:

AlCl3 + 3NH3 + 3H2O = Al(OH)3 + 3NH4Cl

2.Пропусканием углекислого газа, сернистого газа или сероводородачерез раствор тетрагидроксоалюмината натрия:

Na[Al(OH)4] + СО2 = Al(OH)3 + NaНCO3

Чтобы понять, как протекает эта реакция, можно использовать несложный прием: мысленно разбить сложное вещество Na[Al(OH)4] на составные части: NaOH и Al(OH)3. Далее мы определяем, как реагирует углекислый газ с каждым из этих веществ, и записываем продукты их взаимодействия. Т.к. Al(OH)3 не реагирует с СО2, то мы записываем справа Al(OH)3 без изменения.

3. Гидроксид алюминия можно получить действием недостатка щелочи на избыток соли алюминия.

Например, хлорид алюминия реагирует с недостатком гидроксида калия с образованием гидроксида алюминия и хлорида калия:

AlCl3 + 3KOH(недост.) = Al(OH)3↓+ 3KCl

4. Также гидроксид алюминия образуется при взаимодействии растворимых солей алюминия с растворимыми карбонатами, сульфитами и сульфидами. Сульфиды, карбонаты и сульфиты алюминия необратимо гидролизуются в водном растворе.

Например:бромид алюминия реагирует с карбонатом натрия. При этом выпадает осадок гидроксида алюминия, выделяется углекислый газ и образуется бромид натрия:

2AlBr3 + 3Na2CO3 + 3H2O = 2Al(OH)3↓ + 3CO2↑ + 6NaBr

Хлорид алюминия реагирует с сульфидом натрия с образованием гидроксида алюминия, сероводорода и хлорида натрия:

2AlCl3 + 3Na2S + 6H2O = 2Al(OH)3 + 3H2S↑ + 6NaCl

Химические свойства

1. Гидроксид алюминия реагирует с растворимыми кислотами. При этом образуются средние или кислые соли, в зависимости от соотношения реагентов и типа соли.

Например, гидроксид алюминия взаимодействует с азотной кислотой с образованием нитрата алюминия:

Al(OH)3 + 3HNO3 → Al(NO3)3 + 3H2O

Al(OH)3 + 3HCl → AlCl3 + 3H2O

2Al(OH)3 + 3H2SO4 → Al2(SO4)3 + 6H2O

Al(OH)3 + 3HBr → AlBr3 + 3H2O

2. Гидроксид алюминия взаимодействует с кислотными оксидами сильных кислот.

Например, гидроксид алюминия взаимодействует с оксидом серы (VI) с образованием сульфата алюминия:

2Al(OH)3 + 3SO3 → Al2(SO4)3 + 3H2O

3. Гидроксид алюминия взаимодействует с растворимыми основаниями (щелочами). При этом в расплаве образуются соли—алюминаты, а в растворе – комплексные соли. При этом гидроксид алюминия проявляет кислотные свойства.

Например, гидроксид алюминия взаимодействует с гидроксидом калия в расплаве с образованием алюмината калия и воды:

2KOH + Al(OH)3 → 2KAlO2 + 2H2O

Гидроксид алюминия растворяется в избытке щелочи с образованием тетрагидроксоалюмината:

Al(OH)3 + KOH → K[Al(OH)4]

4. Гидроксид алюминия разлагается при нагревании:

2Al(OH)3 → Al2O3 + 3H2O

Видеоопытвзаимодействия гидроксида алюминия с соляной кислотой и щелочами (амфотерные свойства гидроксида алюминия) можно посмотреть здесь.

Механические свойства алюминиевых сплавов

Прочность на смятие алюминиевых сплавов

Прочность на смятие алюминия также трудно определять, испытывать и связывать с обычными прочностными свойствами, как и для других металлов. Смятие часто является важным критерием для конструкций с применением соединений на заклепках и болтах и поэтому «прочность на смятие» является широко признанной характеристикой. Прочность на смятие весьма произвольно определяют как давление (на единицу эффективной площади смятия), прилагаемое шпилькой в круглом отверстии. Это отверстие предварительно раздают на 2 % от исходного диаметра (рисунок 1). Эта прочность для большинства алюминиевых сплавов составляет 1,8 от прочности при растяжении (временного сопротивления) (рисунок 2).

Рисунок 1

Рисунок 2

Прочность на срез алюминиевых сплавов

Схема нагружения при испытании на срез приведена на рисунке 3. Для деформируемых алюминиевых сплавов отношение прочности на срез к прочности при растяжении различается в зависимости от химического состава и метода изготовления от 0,5 до 0,75 (см. рисунок 2). В случае отсутствия данных по прочности на срез ее обычно принимают 0,55 от прочности при растяжении.

Рисунок 3

Заклепки из марок алюминия и сплавов Al—Mn (серия 3ххх) изготовляют методами холодной деформации с достижением прочности на срез до 200 МПа. Заклепки из термически упрочняемых сплавов изготовляют в отожженном состоянии, затем сразу подвергают закалке и естественному старению с достижением прочности на срез до 260 МПа.

Сопротивление материала местной пластической деформации, возникающей при внедрении в него более твердого тела – индентора — является приблизительным индикатором состояния сплава и поэтому широко применяется при контроле продукции. Для алюминиевых сплавов применяют методы Бринелля (стальной шарик), Викерса (алмазная пирамидка) и Шора (падающий алмазный конус). Твердость по Бринеллю изменяется от 20 единиц для чистого алюминия до 175 единиц для термически упрочненного сплава 7075 (см. рисунок 2). По показаниям твердости, как правило, не вычисляют их прочность при растяжении, как это обычно делают для сталей, так как для алюминиевых сплавов соотношение этих двух характеристик далеко от постоянного.

Соли алюминия

Нитрат и сульфат алюминия

Нитрат алюминия при нагревании разлагается на оксид алюминия, оксид азота (IV) и кислород:

4Al(NO3)3 → 2Al2O3 + 12NO2 + 3O2

Сульфат алюминия при сильном нагревании разлагается аналогично — на оксид алюминия, сернистый газ и кислород:

2Al2(SO4)3 → 2Al2O3 + 6SO2 + 3O2

Комплексные соли алюминия

Для описания свойств комплексных солей алюминия — гидроксоалюминатов, удобно использоваться следующий прием: мысленно разбейте тетрагидроксоалюминат на две отдельные молекулы — гидроксид алюминия и гидроксид щелочного металла.

Например, тетрагидроксоалюминат натрия разбиваем на гидроксид алюминия и гидроксид натрия:

Na[Al(OH)4] разбиваем на NaOH и Al(OH)3

Свойства всего комплекса можно определять, как свойства этих отдельных соединений.

Таким образом, гидроксокомплексы алюминия реагируют скислотными оксидами.

Например, гидроксокомплекс разрушается под действием избытка углекислого газа. При этом с СО2 реагирует NaOH с образованием кислой соли (при избытке СО2), а амфотерный гидроксид алюминия не реагирует с углекислым газом, следовательно, просто выпадает в осадок:

Na[Al(OH)4] + CO2 → Al(OH)3↓ + NaHCO3

Аналогично тетрагидроксоалюминат калия реагирует с углекислым газом:

K[Al(OH)4] + CO2 → Al(OH)3 + KHCO3

По такому же принципу тетрагидроксоалюминаты реагирует с сернистым газом SO2:

Na[Al(OH)4] + SO2 → Al(OH)3↓ + NaHSO3

K[Al(OH)4] + SO2 → Al(OH)3 + KHSO3

А вот под действиемизбытка сильной кислотыосадок не выпадает, т.к. амфотерный гидроксид алюминия реагирует с сильными кислотами.

Например, с соляной кислотой:

Na[Al(OH)4] + 4HCl(избыток) → NaCl + AlCl3 + 4H2O

Правда, под действием небольшого количества (недостатка) сильной кислотыосадок все-таки выпадет, для растворения гидроксида алюминия кислоты не будет хватать:

Na[Al(OH)4] + НCl(недостаток) → Al(OH)3↓ + NaCl + H2O

Аналогично с недостатком азотной кислоты выпадает гидроксид алюминия:

Na[Al(OH)4] + HNO3(недостаток) → Al(OH)3↓ + NaNO3 + H2O

Комплекс разрушается при взаимодействии схлорной водой(водным раствором хлора) Cl2:

2Na[Al(OH)4] + Cl2 → 2Al(OH)3↓ + NaCl + NaClO + H2O

При этом хлор диспропорционирует.

Также комплекс может прореагировать с избытком хлорида алюминия. При этом выпадает осадок гидроксида алюминия:

AlCl3 + 3Na[Al(OH)4] → 4Al(OH)3↓ + 3NaCl

Если выпарить воду из раствора комплексной соли и нагреть образующееся вещество, то останется обычная соль-алюминат:

Na[Al(OH)4] → NaAlO2 + 2H2O↑

K[Al(OH)4] → KAlO2 + 2H2O

Гидролиз солей алюминия

Растворимые соли алюминия и сильных кислот гидролизуются по катиону. Гидролиз протекает ступенчато и обратимо, т.е. чуть-чуть:

I ступень: Al3+ + H2O = AlOH2+ + H+

II ступень: AlOH2+ + H2O = Al(OH)2+ + H+

III ступень: Al(OH)2+ + H2O = Al(OH)3 + H+

Однако сульфиды, сульфиты, карбонаты алюминия и их кислыесоли гидролизуются необратимо, полностью, т.е. в водном растворе не существуют, а разлагаются водой:

Al2(SO4)3 + 6NaHSO3 → 2Al(OH)3 + 6SO2 + 3Na2SO4

2AlBr3 + 3Na2CO3 + 3H2O → 2Al(OH)3↓ + CO2↑ + 6NaBr

2Al(NO3)3 + 3Na2CO3 + 3H2O → 2Al(OH)3↓ + 6NaNO3 + 3CO2↑

2AlCl3 + 3Na2CO3 + 3H2O → 2Al(OH)3↓ + 6NaCl + 3CO2↑

Al2(SO4)3 + 3K2CO3 + 3H2O → 2Al(OH)3↓ + 3CO2↑ + 3K2SO4

2AlCl3 + 3Na2S + 6H2O → 2Al(OH)3 + 3H2S↑ + 6NaCl

Более подробно про гидролиз можно прочитать в соответствующей статье.

Алюминаты

Соли, в которых алюминий является кислотным остатком (алюминаты) — образуются из оксида алюминия при сплавлении с щелочами и основными оксидами:

Al2O3 + Na2O → 2NaAlO2

Для понимания свойств алюминатов их также очень удобно разбить на два отдельных вещества.

Например, алюминат натрия мы разделим мысленно на два вещества: оксид алюминия и оксид натрия.

NaAlO2 разбиваем на Na2O и Al2O3

Тогда нам станет очевидно, что алюминаты реагируют скислотами с образованием солей алюминия:

KAlO2 + 4HCl → KCl + AlCl3 + 2H2O

NaAlO2 + 4HCl → AlCl3 + NaCl + 2H2O

NaAlO2 + 4HNO3 → Al(NO3)3 + NaNO3 + 2H2O

2NaAlO2 + 4H2SO4 → Al2(SO4)3 + Na2SO4 + 4H2O

Под действием избытка воды алюминаты переходят в комплексные соли:

KAlO2 + H2O = K[Al(OH)4]

NaAlO2 + 2H2O = Na[Al(OH)4]

Бинарные соединения

Сульфид алюминия под действием азотной кислоты окисляется до сульфата:

Al2 S3 + 8HNO3 → Al2(SO4)3 + 8NO2 + 4H2O

либо до серной кислоты (под действием горячей концентрированной кислоты):

Al2 S3 + 30HNO3(конц. гор.) → 2Al(NO3)3 + 24NO2 + 3H2SO4 + 12H2O

Сульфид алюминия разлагается водой:

Al2S3 + 6H2O → 2Al(OH)3↓ + 3H2S↑

Карбид алюминия также разлагается водой при нагревании на гидроксид алюминия и метан:

Al4C3 + 12H2O → 4Al(OH)3 + 3CH4

Нитрид алюминия разлагается под действием минеральных кислот на соли алюминия и аммония:

AlN + 4HCl → AlCl3 + NH4Cl

Также нитрид алюминия разлагается под действием воды:

AlN + 3H2O → Al(OH)3↓ + NH3

Свойства крылатого металла

Алюминий (Aluminium) имеет несчастливый 13 номер в периодической таблице Менделеева. Однако на счастливую судьбу металла это не повлияло.

Этот легкий серебристый металл послушно поддается механической обработке и литью, имеет большую тягучесть.

Редкая способность — быстро образовывать окисные пленки на поверхности чистого металла. Но эти пленки не слишком хорошо защищают от коррозии. Надежнее химическое и электрохимическое оксидирование. Формула оксидной пленки А12Оз.

Химические и физические характеристики алюминия:

- плотность 2,7 г/см3;

- температура плавления 660°С;

- кипит цветной металл при температуре 2518°С;

- строение кристаллической решетки гранецентрированное, кубическое;

- степени окисления 0; +3.

С помощью металлического алюминия (его взаимодействия с оксидами металлов) получают трудновосстанавливаемые металлы. Этот метод называется алюминотермия.

| Свойства атома | |

| Название, символ, номер | Алюминий / Aluminium (Al), 13 |

| Группа, период, блок | 13, 3, |

| Атомная масса (молярная масса) | 26,9815386(8)[1] а. е. м. (г/моль) |

| Электронная конфигурация | [Ne] 3s2 3p1 |

| Электроны по оболочкам | 2, 8, 3 |

| Радиус атома | 143 пм |

| Химические свойства | |

| Ковалентный радиус | 121 ± 4 пм |

| Радиус Ван-дер-Ваальса | 184 пм |

| Радиус иона | 51 (+3e) пм |

| Электроотрицательность | 1,61 (шкала Полинга) |

| Электродный потенциал | −1,66 В |

| Степени окисления | 0; +3 |

| Энергия ионизации | 1‑я: 577,5 (5,984) кДж/моль (эВ) 2‑я: 1816,7 (18,828) кДж/моль (эВ) |

| Термодинамические свойства простого вещества | |

| Термодинамическая фаза | Твёрдое вещество |

| Плотность (при н. у.) | 2,6989 г/см³ |

| Температура плавления | 660 °C, 933,5 K |

| Температура кипения | 2518,82 °C, 2792 K |

| Уд. теплота плавления | 10,75 кДж/моль |

| Уд. теплота испарения | 284,1 кДж/моль |

| Молярная теплоёмкость | 24,35[2] 24,2[3] Дж/(K·моль) |

| Молярный объём | 10,0 см³/моль |

| Кристаллическая решётка простого вещества | |

| Структура решётки | кубическая гранецентрированая |

| Параметры решётки | 4,050 Å |

| Температура Дебая | 394 K |

| Прочие характеристики | |

| Теплопроводность | (300 K) 237 Вт/(м·К) |

| Скорость звука | 5200 м/с |

| Номер CAS | 7429-90-5 |

Алюминий имеет один стабильный изотоп, 27Al.

Микроструктура алюминия на протравленной поверхности слитка, чистотой 99,9998 %, размер видимого сектора около 55×37 мм.

Неправда, но хорошо придумано

В печатных изданиях, а сейчас и в интернете гуляет история о крестьянине, который вел «крамольные беседы о полете на Луну». Крестьянина (или мещанина), по одним сведениям Петрова, по другим Никифорова, сослали в киргизский поселок Байконур» Якобы известие о факте напечатано был в Московских губернских новостях», в 1848 году. Сейчас, когда с космодрома Байконура ушли в космос не один десяток спутников и станций, этот факт выглядит пророческим и мистическим.

Вот только это неправда. Дотошные читатели перерыли подшивки этой газеты, и заметки такой не обнаружили. Это просто красивая легенда.

Алюминиевые сплавы, плюсы и минусы

Кодовый символ, указывающий, что алюминий может быть вторично переработан.

Чистый алюминий в строительных конструкциях применять нецелесообразно. Прочностные характеристики у него «так себе». А вот алюминиевые сплавы — другое дело. Сейчас известны и используются около 60 сплавов. Можно выбрать для любых нужд, на любой вкус.

Классификация сплавов проводится по составу, свойствам, по способности к термической обработке.

Добавки меди, магния и марганца, цинка существенно улучшают характеристики сплава в сравнении с чистым металлом. Этими металлами чаще всего легируют алюминий. Титан, литий, ванадий, церий, скандий, некоторые редкоземельные элементы для легирования применяются реже, но свойства этих сплавов также востребованы в промышленности.

Дюраль

Дюралюмины — сплавы алюминия с медью (4%), магнием (0,5%) и небольшого количества железа, марганца, кремния. Недостаток дюралей — подверженность коррозии; с ней справляются, применяя анодирование, плакировку, авиационную грунтовку, окрашивание.

Востребованные свойства сплава: хорошая статическая и усталостная прочность, высокая вязкость разрушения.

Широко применяется в деталях и конструкциях, где большую роль играет масса изделия. Главные потребители сплава — авиация, судостроение, космонавтика.

Для любознательных: дюралюминий придумали в 1909 году. «Папа» сплава — А. Вильм.

Сплав 7075

Разрабатывался компанией Sumitomo Metal Corporation (Япония) в строжайшей тайне.

Представляет соединение алюминия с цинком (до 6%), магния (2-2,5%), меди (до 1,5%). В тот же сплав добавлены титан, кремний, марганец, хром, железо. Добавки эти составляют не более 0,5%, но свой вклад в свойства сплава вносят.

Сплав сравним по прочности со сталью, но легче ее в три раза.

Модификации сплава:

- 7075-0;

- 7075-06;

- 7075-Т651;

- 7075-Т7;

- 7075-АСР.

Сплавы устойчивы к коррозии, хорошо полируются.

Применяются в производстве винтовок для армии и граждан. Промышленности автомобильная, авиационная, морская активно используют сплав. Его минус — достаточно высокая цена.

Сплавов разных много

В России довольно много сплавов с разными свойствами:

- D1, D16, 1161, 1163 — алюминий, магний, медь;

- АМГ1 — АМГ6, сплав алюминия и магния;

- AD31, AD33, AD35, AB — алюминий, кремний, магний. Список легко продолжить.

Старость в радость

Не всегда старость — это плохо. Металл — как человек или вино; с возрастом свойства алюминия меняются; он становится лучше, крепче, сильнее.

Естественное старение металла происходит при нормальных условиях; можно сказать, что металл «дозревает».

Искусственное старение проходит при термообработке и пластическом деформировании.

Термическая обработка бывает разных видов. Выбор зависит от назначения будущего сплава.

| Вид термообработки | Что дает термообработка |

| Закалка с полным искусственным старением | Высокая прочность сплава, но некоторое снижение пластичности |

| Закалка со стабилизирующим старением | Хорошая прочность, довольно высокая стабильность структуры |

| Закалка с последующим смягчающим отпуском | Хорошая пластичность, но снижение прочности сплава |

| Искусственное старение | Повышает прочность сплава, улучшает возможность обработки резанием |

| Отжиг | Повышение пластичности, уменьшение остаточных напряжений металла |

| Закалка | Улучшает прочностные характеристики |

| Закалка и неполное искусственное старение | Повышает прочность при сохранении пластичности |

Механические свойства алюминиевых сплавов Амг, АМц

Механические свойства алюминиевого сплава АМц зависят от температуры горячей прокатки. Увеличение температуры прокатки уменьшает временное сопротивление разрыву и увеличивает временое сопротивление разрыву. Эта зависимость верна для полуфабрикатов в любом состоянии: горячекатанном, холоднокатанном и отожженном.

Механические свойства листов АМц в горячекатанном и отожженом состоянии после холодной прокатки, обжатие 80%

| Состояние | Температура горячей прокатки, °C | |||

| 480 — 500 | 350 — 380 | |||

| σв, МПа | δ , % | σв, МПа | δ , % | |

| Горячекатанное | 157 | 19,3 | 204 | 12,7 |

| Отожженное при Т, °C: | ||||

| 350 | 110 | 21,0 | 200 | 9,0 |

| 400 | 110 | 22,0 | 160 | 12,0 |

| 500 | 110 | 23,0 | 130 | 19,0 |

Гарантируемые механические характеристики полуфабрикатов из сплава АМц

| Полуфабрикаты | Состояние | σв, МПа | δ , % | τср, МПа |

| не менее | ||||

| Листы толщиной, мм: | М | |||

| 0,3–3,0 | 100–150 | 22 | – | |

| 3,0–6,0 | 100–150 | 20 | – | |

| 0,3–6.5 | Н2 (П) | 150–220 | 6 | – |

| 0,3–0,5 | Н | 190 | 1 | – |

| 0,5–0,8 | 190 | 2 | – | |

| 0,8–1,2 | 190 | 3 | 30 | |

| 1,2–1,6 | 190 | 4 | 40 | |

| Трубы всех размеров | М | 130 | – | – |

| Н | 140 | – | – | |

| Профили всех размеров | М | 170 | 16 | 160 |

| Прутки | ГП | 170 | 16 | – |

| Проволока для заклепок | Без ТО | – | – | 70 |

| Плиты толщиной 11–25мм | ГК | 120 | 15 | – |

Сплавы алюминия с магнием (манганалии) не упрочняются термической обработкой. В помышленности применяют большую группу сплавов системы Al-Mg: АМг1, АМг2, АМг3, АМг4, АМг5, АМ6, АМг61 и др. Полуфабрикаты из этих сплавов обладают высокой пластичностью и невысокой прочность по сравнению с термически упрочняемыми сплавами типа Д16 или В95. Манганалии хорошо свариваются всеми видами сварки. Они стойкие к коррозии в морской атмосфере.

Прочность сплавов алюминия с магнием Al-Mg повышают нагартовкой полуфабрикатов: увеличивается временное сопротивление разрыву и предел текучести, при снижении пластичности. Степень нагартовки 35% не уменьшает высокую коррозионную стойкость АМг-сплавов и не влияет на свариваемость. Околошовная зона АМг-сплавов из-за нагрева при сварке имеет характеристики отожженого материала.Увеличение содержания магния в сплавах до 6% приводит к резкому росту прочностных характеристик, особенно предела текучести. После концентрации Mg выше 5,5% (АМг6) рост предела текучести существенно замедляется. Пластичность уменьшается до 4% магния, а затем медленно повышается.

Манганалии сохраняют высокие коррозионные свойства при любых нагревах, если содержание магния не превышает 4,5%. В сплавах с 5-7% Mg по границам зерен выделяется при закалке и старении β-фаза Al3Mg2, которая создает местные очаги коррозии. Сплошное выделение β-фазы предотвращают отжигом при 310-325°С, при котром β-фаза равномерно распадается по всему зерну. Такая структура растравливается равномерно в электролите.

Сплавы АМг4, АМг5, АМ6, АМг61 — наиболее прочные сплавы системы алюминий-магний. Они обладают высокой технологической пластичностью, но быстро нагартовываются в процессе холодной деформации, а также высокими значениями σв и σ0,2.

Гарантируемые (не менее) механические свойства катаных полуфабрикатов из сплавов системы Al—Mg

| Сплав | Состояние | Полу | Толщина, мм | σв | σ0,2 | δ, % | |

| МПа | |||||||

| АМг2 | М | Листы | 0,5–1,0 | 165 | – | 16 | |

| 1,0–10,5 | 165 | – | 18 | ||||

| Н2 | 0,5–1,0 | 235–314 | 145 | 5 | |||

| 1,0–5,0 | 235–314 | 145 | 6 | ||||

| 5,0–10,0 | 225 | 135 | 6 | ||||

| Н | 0,5–1,0 | 265 | 215 | 3 | |||

| 1,0–10,5 | 265 | 215 | 4 | ||||

| ГК, без ТО | 5,0–10,5 | 175 | – | 7 | |||

| Плиты | 11,0–25,0 | 175 | – | 7 | |||

| 25,0–80,0 | 155 | – | 6 | ||||

| АМг3 | М | Листы | 0,5–0,6 | 195 | 90 | 15 | |

| 0,6–5,5 | 135 | 100 | 15 | ||||

| 4,5–10,5 | 185 | 80 | 15 | ||||

| Н2 | 0,5–1,0 | 245 | 195 | 7 | |||

| 1,0–5,0 | 245 | 195 | 7 | ||||

| 5,5–10,5 | 235 | 175 | 6 | ||||

| Без ТО | 5,0–6,0 | 185 | 80 | 12 | |||

| 6,0–10,5 | 185 | 80 | 15 | ||||

| Без ТО | Плиты | 11,0–25,0 | 185 | 70 | 12 | ||

| 25,0–80,0 | 165 | 60 | 11 | ||||

| АМг5 | М | Листы | 0,5–0,6 | 275 | 135 | 15 | |

| 0,6–4,5 | 275 | 145 | 15 | ||||

| 4,5–10,5 | 275 | 130 | 15 | ||||

| Без ТО | 5,0–6,0 | 275 | 130 | 12 | |||

| 6,0–10,5 | 275 | 130 | 15 | ||||

| Плиты | 11,0–25,0 | 265 | 115 | 13 | |||

| 25,0–80,0 | 255 | 105 | 12 | ||||

| АМг6 | М | Листы | 0,5–0,6 | 305 | 145 | 15 | |

| 0,6–10,5 | 315 | 155 | 15 | ||||

| Без ТО | 5,0–10,5 | 315 | 155 | 15 | |||

| Плиты | 11,0–25,0 | 305 | 145 | 11 | |||

| 25,0–50,0 | 295 | 135 | 6 | ||||

| 50,0–80,0 | 275 | 125 | 4 | ||||

| 01570 | М | Листы | 0,8–2,3 | 400 | 270 | 13 | |

| 2,5–4,5 | 360 | 240 | 13 | ||||

| Н2 | 0,8–2,3 | 410 | 320 | 6 | |||

| Н | 0,8–2,3 | 460 | 410 | 4 | |||

Гарантируемые механические характеристики прессованных прутков, труб и профилей из сплавов системы Al—Mg в состоянии без термической обработки

| Сплав | Полуфабрикаты | σв, МПа | σ0,2, МПа | δ , % |

| не менее | ||||

| АМг2 | Прутки | 175 | – | 13 |

| Трубы | 155 | 60 | 10 | |

| АМг3 | Профили | 175 | 75 | 12 |

| Прутки | 175 | 75 | 13 | |

| Трубы | 180 | 70 | 15 | |

| АМг5 | Профили | 255 | 115 | 15 |

| Прутки | 265 | 118 | 15 | |

| Трубы | 255 | 110 | 15 | |

| АМг6 | Профили, прутки | 315 | 155 | 15 |

| Панели | 315 | 155 | 15 | |

| Трубы | 315 | 145 | 15 | |

| АМг61(1561) | Профили | 330 | 205 | 11 |

| Прутки | 330 | 155–205 | 11 | |

| Панели | 330 | 185 | 11 | |

| 01570 | Прутки | 402 | 245 | 14 |

| Профили | 392 | 255 | 14 | |

Гарантируемые механические характеристики поковок и штамповок из сплавов системы Al—Mg в отожженном состоянии в зависимости от направления волокна (Д, П, В)

| Сплав | Толщина, мм | σв, МПа | σ0,2, МПа | δ , % | НВ | |||||

| Д | П | В | Д | П | Д | П | В | |||

| Примечание. Направление волокна: Д — долевое; П — поперечное; В — высотное (по толщине).Показатели штампуемости листов толщиной 2 мм при различных операциях формообразования | ||||||||||

| Поковки | ||||||||||

| АМг2 | До 75 | 165 | 145 | 135 | – | – | 15 | 13 | 11 | 44,0 |

| АМг3 | До 75 | 185 | 165 | 155 | 70 | – | 15 | 12 | 10 | 44,0 |

| АМг6 | До 75 | 316 | 305 | 305 | 135 | 130 | 15 | 14 | 14 | 63,5 |

| 76–100 | 295 | 295 | 295 | 130 | 130 | 14 | 14 | 14 | 63,5 | |

| 100–300 | 285 | 285 | 285 | 120 | 120 | 11 | 11 | 11 | 63,5 | |

| Штамповки | ||||||||||

| АМг2 | До 75 | 165 | 145 | 135 | – | – | 15 | 12 | 10 | 44,0 |

| АМг3 | До 75 | 185 | 165 | 155 | 70 | – | 15 | 12 | 10 | 44,0 |

| АМг5 | До 75 | 275 | – | – | 145 | – | 15 | – | – | 63,5 |

| АМг6 | До 75 | 315 | 305 | 305 | 155 | 130 | 15 | 14 | 14 | 63,5 |

| 76–100 | 295 | 295 | 295 | 130 | 130 | 14 | 14 | 14 | 63,5 | |

| 100–300 | 285 | 285 | 285 | 120 | 120 | 11 | 11 | 11 | 63,5 | |

Коэффициенты для вытяжки, штамповки и радиус гибки

| Сплав и состояние | Вытяжка | Отбортовка | Выдавка | Радиус при гибке на 90° | ||||

| К пр | К раб | К пр | К раб | К пл | К сф | R min, мм | R раб, мм | |

| Примечание. К пр и К раб — предельный и рабочий коэффициенты вытяжки; К пл и К сф — коэффициенты плоского и сферического выдавливания; R min и R раб — соответственно минимальный и рабочий радиусы гиба. | ||||||||

| АМг1М | 2,02 — 2,05 | — | 1,65 — 1,70 | — | 0,29 — 0,30 | 0,4 — 0,39 | (0,7 — 0,9) ∙ s | — |

| АМг2М | 2,0 — 2,6 | 1,8 — 1,85 | 1,52 — 1,56 | 1,32 — 1,40 | 0,23 — 0,26 | 0,36 — 0,42 | (0,6 — 1,0) ∙s | (1,0 — 1,5) ∙s |

| АМг3М | 1,92 | 1,86 | 1,86 | 1,63 | 0,22 — 0,25 | 0,36 — 0,32 | 1s | 2 ∙s |

| АМг4М | 1,85 — 1,90 | 1,65 — 1,70 | 1,5 — 1,65 | 1,35 — 1,45 | 0,17 — 0,19 | — | (1,0 — 1,55) ∙ s | (1,5 — 2,5) ∙ s |

| АМг5М | 1,7 — 1,87 | 1,85 — 2,02 | 1,3 — 1,5 | 1,42 — 1,62 | 0,24 — 0,29 | 0,37 — 0,46 | (0,6 — 1,0) ∙s | (2,0 — 2,5) ∙s |

| АМг6М | 2,0 — 2,06 | 1,8 — 1,85 | 1,52 — 1,56 | 1,32 — 1,40 | 0,22 — 0,25 | 0,35 — 0,40 | (0,6 — 1,0) ∙s | 2 ∙s |

| АМг6Н | 1,4 | — | 1,16 | — | — | — | 5 ∙s | |

Радиус гибки: Радиус цилиндрической поверхности оправки, которая входит в контакт с внутренней поверхностью изделия при гибке. В случае свободных или полусвободных изгибов до 180°, когда используется клин или блок, радиус загиба – соответствует половине толщины клина или блока. (Источник: «Металлы и сплавы. Справочник.» Под редакцией Ю.П. Солнцева; НПО «Профессионал», НПО «Мир и семья»; Санкт-Петербург, 2003 г.)

www.metmk.com.ua

Минералы, месторождения…а самородный алюминий?

Запасы алюминия в природе огромны. Среди металлов он держит первое место по распространенности. Но «общительность», активность элемента привела к тому, что в чистом виде металл практически отсутствует.

Производство алюминия в миллионах тонн.

Минералов, содержащих алюминий, много:

- бокситы;

- глиноземы;

- полевые шпаты;

- нефелины;

- корунды.

Так что добыча алюминиевого сырья не составляет большого труда.

Если все запасы на Земле истощатся (что сомнительно), то алюминий можно добывать из морской воды. Там его содержание составляет 0,01 мг/л.

Кто захочет увидеть самородный алюминий, тому придется опускаться в жерла вулканов.

Происхождением такой металл из самых глубин нашей планеты.

Как производят крылатый металл

Производство металла можно разделить на две стадии.

- Первая — добыча бокситов, их дробление и отделение кремния при помощи пара.

- Вторая стадия: глинозем смешивают с расплавленным криолитом и воздействуют на смесь электротоком. В процессе реакции жидкий алюминий оседает на дне ванны.

Образовавшийся металл отливают в слитки; далее он отправляется потребителям или на производство сплавов и высокочистого алюминия.

Метод энергозатратный, «кушает» много электричества.

Бывает технический и сверхчистый

Полученный алюминий называется техническим или нелегированным. В нем содержание чистого металла не менее 99%. Его потребляет электронная промышленность, он необходим в производстве теплообменных и нагревательных устройств, осветительного оборудования.

Часть этого металла отправляется на дополнительную очистку, «рафинирование». В результате имеем металл высокой чистоты, с содержанием алюминия не менее 99,995%.

Его употребляют в электронике, в производстве полупроводников. Кабельное производство, химическое машиностроение сейчас не обойдется без сверхчистого алюминия.

Интересно: до открытия промышленного способа получения алюминия он был редкостью и стоил дороже золота. Нашего великого химика, Д.И. Менделеева, британцы почтили подарком. Это были аналитические весы (вещь, незаменимая для химика), у которых чашечки изготовили из золота и алюминия.

Металл для крыльев

Без такого металла, как алюминий, невозможно покорение неба. Крыльев людям не дано, а летать хочется человеку с давних времен. Не напрасно миф об Икаре живет с античных времен. Попытки взлететь предпринимались неоднократно.

Но прорыв случился в 1903 году, когда романтики неба и замечательные механики братья Райт подняли в воздух самолетик. Этот самолет открыл путь в небо.

Применение

Широко применяется как конструкционный материал. Основные достоинства алюминия в этом качестве — лёгкость, податливость штамповке, коррозионная стойкость (на воздухе алюминий мгновенно покрывается прочной плёнкой Al2O3, которая препятствует его дальнейшему окислению), высокая теплопроводность, неядовитость его соединений. В частности, эти свойства сделали алюминий чрезвычайно популярным при производстве кухонной посуды, алюминиевой фольги в пищевой промышленности и для упаковки. Первые же три свойства сделали алюминий основным сырьём в авиационной и авиакосмической промышленности (в последнее время медленно вытесняется композитными материалами, в первую очередь, углеволокном).

Основной недостаток алюминия как конструкционного материала — малая прочность, поэтому для упрочнения его обычно сплавляют с небольшим количеством меди и магния (сплав называется дюралюминий).

Электропроводность алюминия всего в 1,7 раза меньше, чем у меди, при этом алюминий приблизительно в 4 раза дешевле за килограмм, но, за счёт в 3,3 раза меньшей плотности, для получения равного сопротивления его нужно приблизительно в 2 раза меньше по весу. Поэтому он широко применяется в электротехнике для изготовления проводов, их экранирования и даже в микроэлектронике при напылении проводников на поверхности кристаллов микросхем. Меньшую электропроводность алюминия (3,7·107 См/м) по сравнению с медью (5,84·107 См/м), для сохранения одинакового электрического сопротивления, компенсируют увеличением площади сечения алюминиевых проводников. Недостатком алюминия как электротехнического материала является образование на его поверхности прочной диэлектрической оксидной плёнки, затрудняющей пайку и за счёт ухудшения контактного сопротивления вызывающей повышенное нагревание в местах электрических соединений, что, в свою очередь, отрицательно сказывается на надёжности электрического контакта и состоянии изоляции. Поэтому, в частности, 7-я редакция Правил устройства электроустановок, принятая в 2002 году, запрещает использовать алюминиевые проводники сечением менее 16 мм².

- Благодаря комплексу свойств широко распространён в тепловом оборудовании.

- Алюминий и его сплавы не приобретают хрупкость при сверхнизких температурах. Благодаря этому он широко используется в криогенной технике. Однако известен случай приобретения хрупкости криогенными трубами из алюминиевого сплава из-за их гибки на медных кернах при разработке РН Энергия.

- Высокий коэффициент отражения в сочетании с дешевизной и лёгкостью вакуумного напыления делает алюминий оптимальным материалом для изготовления зеркал.

- В производстве строительных материалов как газообразующий агент.

- Алитированием придают коррозионную и окалиностойкость стальным и другим сплавам, например, клапанам поршневых ДВС, лопаткам турбин, нефтяным платформам, теплообменной аппаратуре, а также заменяют цинкование.

- Сульфид алюминия используется для производства сероводорода.

- Идут исследования по разработке пенистого алюминия как особо прочного и лёгкого материала.

В качестве восстановителя

- Как компонент термита, смесей для алюмотермии.

- В пиротехнике.

- Алюминий применяют для восстановления редких металлов из их оксидов или галогенидов.

- Ограничено применяется как протектор при анодной защите.

Сплавы на основе алюминия

В качестве конструкционного материала обычно используют не чистый алюминий, а разные сплавы на его основе. Обозначение серий сплавов в данной статье приведена для США (стандарт H35.1 ANSI) и согласно ГОСТ России. В России основные стандарты — это ГОСТ 1583 «Сплавы алюминиевые литейные. Технические условия» и ГОСТ 4784 «Алюминий и сплавы алюминиевые деформируемые. Марки». Существует также UNS маркировка и международный стандарт алюминиевых сплавов и их маркировки ISO R209 b.

Алюминиевый профиль.

- Алюминиево-магниевые Al-Mg (ANSI: серия 5ххх у деформируемых сплавов и 5xx.x у сплавов для изделий фасонного литья; ГОСТ: АМг). Сплавы системы Al-Mg характеризуются сочетанием удовлетворительной прочности, хорошей пластичности, очень хорошей свариваемости и коррозионной стойкости. Кроме того, эти сплавы отличаются высокой вибростойкостью.

В сплавах этой системы, содержащих до 6 % Mg, образуется эвтектическая система соединения Al3Mg2 c твёрдым раствором на основе алюминия. Наиболее широкое распространение в промышленности получили сплавы с содержанием магния от 1 до 5 %.

Рост содержания Mg в сплаве существенно увеличивает его прочность. Каждый процент магния повышает предел прочности сплава на 30 МПа, а предел текучести — на 20 МПа. При этом относительное удлинение уменьшается незначительно и находится в пределах 30—35 %.

Сплавы с содержанием магния до 3 % (по массе) структурно стабильны при комнатной и повышенной температуре даже в значительно нагартованном состоянии. С ростом концентрации магния в нагартованном состоянии структура сплава становится нестабильной. Кроме того, увеличение содержания магния свыше 6 % приводит к ухудшению коррозионной стойкости сплава.

Для улучшения прочностных характеристик сплавы системы Al-Mg легируют хромом, марганцем, титаном, кремнием или ванадием. Попадания в сплавы этой системы меди и железа стараются избегать, поскольку они снижают их коррозионную стойкость и свариваемость.

- Алюминиево-марганцевые Al-Mn (ANSI: серия 3ххх; ГОСТ: АМц). Сплавы этой системы обладают хорошей прочностью, пластичностью и технологичностью, высокой коррозионной стойкостью и хорошей свариваемостью.

Основными примесями в сплавах системы Al-Mn являются железо и кремний. Оба этих элемента уменьшают растворимость марганца в алюминии. Для получения мелкозернистой структуры сплавы этой системы легируют титаном.

Присутствие достаточного количества марганца обеспечивает стабильность структуры нагартованного металла при комнатной и повышенной температурах.

- Алюминиево-медные Al-Cu (Al-Cu-Mg) (ANSI: серия 2ххх, 2xx.x; ГОСТ: АМ). Механические свойства сплавов этой системы в термоупрочненном состоянии достигают, а иногда и превышают, механические свойства низкоуглеродистых сталей. Эти сплавы высокотехнологичны. Однако у них есть и существенный недостаток — низкое сопротивление коррозии, что приводит к необходимости использовать защитные покрытия.

В качестве легирующих добавок могут применяться марганец, кремний, железо и магний. Причем наиболее сильное влияние на свойства сплава оказывает последний: легирование магнием заметно повышает пределы прочности и текучести. Добавка кремния в сплав повышает его способность к искусственному старению. Легирование железом и никелем повышает жаропрочность сплавов второй серии.

Нагартовка этих сплавов после закалки ускоряет искусственное старение, а также повышает прочность и сопротивление коррозии под напряжением.

- Сплавы системы Al-Zn-Mg (Al-Zn-Mg-Cu) (ANSI: серия 7ххх, 7xx.x). Сплавы этой системы ценятся за очень высокую прочность и хорошую технологичность. Представитель системы — сплав 7075 является самым прочным из всех алюминиевых сплавов. Эффект столь высокого упрочнения достигается благодаря высокой растворимости цинка (70 %) и магния (17,4 %) при повышенных температурах, резко уменьшающейся при охлаждении.

Однако существенным недостатком этих сплавов является крайне низкая коррозионная стойкость под напряжением. Повысить сопротивление коррозии сплавов под напряжением можно легированием медью.

Нельзя не отметить открытой в 1960-е годы закономерности: присутствие лития в сплавах замедляет естественное и ускоряет искусственное старение. Помимо этого, присутствие лития уменьшает удельный вес сплава и существенно повышает его модуль упругости. В результате этого открытия были разработаны новые системы сплавов Al-Mg-Li, Al-Cu-Li и Al-Mg-Cu-Li.

- Алюминиево-кремниевые сплавы (силумины) лучше всего подходят для литья. Из них часто отливают корпуса разных механизмов.

- Комплексные сплавы на основе алюминия: авиаль.

Алюминий как добавка в другие сплавы

Алюминий является важным компонентом многих сплавов. Например, в алюминиевых бронзах основные компоненты — медь и алюминий. В магниевых сплавах в качестве добавки чаще всего используется алюминий. Для изготовления спиралей в электронагревательных приборах используют (наряду с другими сплавами) фехраль (Fe, Cr, Al). Добавка алюминия в так называемые «автоматные стали» облегчает их обработку, давая чёткое обламывание готовой детали с прутка в конце процесса.

Ювелирные изделия

Когда алюминий был очень дорог, из него делали разнообразные ювелирные изделия. Так, Наполеон III заказал алюминиевые пуговицы, а Менделееву в 1889 году были подарены весы с чашами из золота и алюминия. Мода на ювелирные изделия из алюминия сразу прошла, когда появились новые технологии его получения, во много раз снизившие себестоимость. Сейчас алюминий иногда используют в производстве бижутерии.

В Японии алюминий используется в производстве традиционных украшений, заменяя серебро.

Столовые приборы

По приказу Наполеона III были изготовлены алюминиевые столовые приборы, которые подавались на торжественных обедах ему и самым почётным гостям. Другие гости при этом пользовались приборами из золота и серебра.

Затем столовые приборы из алюминия получили широкое распространение, со временем использование алюминиевой кухонной утвари существенно снизилось, но и в настоящее время их всё ещё можно увидеть лишь в некоторых заведениях общественного питания — несмотря на заявления некоторых специалистов о вредности алюминия для здоровья человека. Кроме того, такие приборы со временем теряют привлекательный вид из-за царапин и форму из-за мягкости алюминия.

Из алюминия делают посуду для армии: ложки, котелки, фляжки.

Стекловарение

В стекловарении используются фторид, фосфат и оксид алюминия.

Пищевая промышленность

Алюминий зарегистрирован в качестве пищевой добавки Е173.

Алюмогель — студенистый осадок, образующийся при быстром осаждении гидроксида алюминия из солевых растворов, не имеющий кристаллического строения и содержащий большое количество воды используется в качестве основы для антацидных, обезболивающих и обволакивающих средств (алгелдрат; в смеси с гидроксидом магния — альмагель, маалокс, гастрацид и др.) при заболеваниях желудочно-кишечного тракта.

Военная промышленность

Дешевизна и вес металла обусловили широкое применение в производстве ручного стрелкового оружия, в частности автоматов и пистолетов.

Алюминий и его соединения в ракетной технике

Алюминий и его соединения используются в качестве высокоэффективного ракетного горючего в двухкомпонентных ракетных топливах и в качестве горючего компонента в твёрдых ракетных топливах. Следующие соединения алюминия представляют наибольший практический интерес как ракетное горючее:

- Порошковый алюминий как горючее в твёрдых ракетных топливах. Применяется также в виде порошка и суспензий в углеводородах.

- Гидрид алюминия.

- Боранат алюминия.

- Триметилалюминий.

- Триэтилалюминий.

- Трипропилалюминий.

Триэтилалюминий (обычно в смеси с триэтилбором) используется также для химического зажигания (как пусковое горючее) в ракетных двигателях, так как он самовоспламеняется в газообразном кислороде. Ракетные топлива на основе гидрида алюминия, в зависимости от окислителя, имеют следующие характеристики:

| Окислитель | Удельная тяга (Р1, с) | Температура сгорания, °С | Плотность топлива, г/см³ | Прирост скорости, ΔV ид, 25, м/с | Весовое содержание горючего, % |

| Фтор | 348,4 | 5009 | 1,504 | 5328 | 25 |

| Тетрафторгидразин | 327,4 | 4758 | 1,193 | 4434 | 19 |

| ClF3 | 287,7 | 4402 | 1,764 | 4762 | 20 |

| ClF5 | 303,7 | 4604 | 1,691 | 4922 | 20 |

| Перхлорилфторид | 293,7 | 3788 | 1,589 | 4617 | 47 |

| Фторид кислорода | 326,5 | 4067 | 1,511 | 5004 | 38,5 |

| Кислород | 310,8 | 4028 | 1,312 | 4428 | 56 |

| Пероксид водорода | 318,4 | 3561 | 1,466 | 4806 | 52 |

| N2O4 | 300,5 | 3906 | 1,467 | 4537 | 47 |

| Азотная кислота | 301,3 | 3720 | 1,496 | 4595 | 49 |

Алюмоэнергетика использует алюминий как универсальный вторичный энергоноситель. Его применения в этом качестве:

- Окисление алюминия в воде для производства водорода и тепловой энергии.

- Окисление алюминия кислородом воздуха для производства электроэнергии в воздушно-алюминиевых электрохимических генераторах.

Механические свойства алюминия

Что такое механические свойства?

Механические свойства алюминия, как и других материалов – это свойства, которые связаны с упругой и неупругой реакцией материала на приложение к нему нагрузки, в том числе, зависимость между напряжениями и деформациями. Примерами механических свойств являются:

- модуль упругости (при растяжении, при сжатии, при сдвиге)

- предел прочности (при растяжении, при сжатии, при сдвиге)

- предел текучести

- предел усталости

- удлинение (относительное) при разрыве

- твердость.

Механические свойства часто ошибочно относят к физическими свойствам.

Механические свойства материалов, в том числе, алюминия и его сплавов, которые получают путем испытания материала на растяжение, например, модуль упругости при растяжении, прочность при растяжении, предел текучести при растяжении и относительное удлинение называют механическими свойствами при растяжении.

Модуль упругости

Модуль упругости, который часто называют модулем Юнга – это отношение напряжения, которое приложено к материалу, к соответствующей деформации в том интервале, когда они являются прямо пропорциональными друг к другу.

Различают три типа напряжений и соответственно три типа модулей упругости для любого материала, в том числе для алюминия:

- модуль упругости при растяжении

- модуль упругости при сжатии

- модуль упругости при сдвиге (сдвиговый модуль упругости).

Таблица — Модули упругости при растяжении алюминия и других металлов [1]

Прочность при растяжении

Отношение максимальной нагрузки перед разрушением образца при испытании его на растяжение на исходную площадь поперечного сечения образца. Также применяются термины «предел прочности при растяжении» и «временное сопротивление разрыву».

Предел текучести

Напряжение, которое необходимо для достижения заданной малой пластической деформации в алюминии или другом материале при одноосной растягивающей или сжимающей нагрузке.

Если пластическая деформация под воздействием растягивающей нагрузки задается как 0,2 %, то применяется термин «предел текучести 0,2 %» (Rp0,2).

Рисунок — Типичная диаграмма напряжение-деформация для алюминиевых сплавов

Удлинение (при разрыве)

Часто называется «относительным удлинением». Увеличение расстояния между двумя метками на испытательном образце, которое возникает в результате деформирования образца при растяжении до разрыва между этими метками.

Величина удлинения зависит от размеров поперечного сечения образца. Например, величина удлинения, которая получена при испытании алюминиевого листового образца будет ниже для тонкого листа, чем для толстого листа. Тоже самое относится и к прессованным алюминиевым профилям.

Удлинение А

Удлинение в процентах после разрыва образца при исходном расстоянии между метками 5,65 · √ S

0, где S0 – исходная площадь поперечного сечения испытательного образца. Устаревшее обозначение этой величины А5 в настоящее время не применяется. Аналогичная величина в русскоязычных документах обозначается δ5.

Легко проверить, что для круглых образцов это расстояние между исходными метками вычисляется как 5·d.

Удлинение А50мм

Удлинение в процентах после разрыва образца по отношению к исходной длине между метками 50 мм и постоянной исходной ширине испытательного образца (обычно 12,5 мм). В США применяется расстояние между метками в 2 дюйма, то есть 50,8 мм.

Сдвиговая прочность

Максимальное удельное напряжение, то есть максимальная нагрузка, разделенная на исходную площадь поперечного сечения, которую выдерживает материал при испытании на сдвиг. Сдвиговая прочность обычно составляет 60 % от прочности при растяжении.

Сдвиговая прочность является важной характеристикой качества заклепок, в том числе, алюминиевых.

Коэффициент Пуассона

Отношение между продольным удлинением и поперечным сокращением сечения при одноосном испытании. Для алюминия и всех алюминиевых сплавов во всех состояниях коэффициент Пуассона обычно составляет 0,33 [2].

Твердость

Сопротивление металла пластическому деформации, обычно измеряемое путем отпечатка.

Твердость Бринелля (HB)

Сопротивление проникновению сферического индентора при стандартизированных условиях.

Для алюминия и алюминиевых сплавов твердость НВ приблизительно равна 0,3·Rm, где Rm – предел прочности при растяжении, выраженный в МПа [2].

Если применяется индентор из карбида вольфрама, то применяется обозначение HBW.

Твердость Викерса (HV)

Сопротивление проникновению алмазного индентора в виде квадратной пирамиды при стандартизированных условиях. Твердость HV приблизительно равна 1,10·HB [2].

Усталость

Тенденция металла разрушаться при длительных циклическом напряжении, которое значительно ниже предела прочности при растяжении.

Усталостная прочность

Максимальная амплитуда напряжения, которую может выдерживать изделие при заданном количестве циклов нагружения. Обычно выражается как амплитуда напряжения, которая дает 50%-ную вероятность разрушения после заданного количества циклов нагружения [2].

Усталостная выносливость

Предельное напряжение, ниже которого материал будет выдерживать заданного количество циклов напряжения [2].

Механические свойства алюминия и алюминиевых сплавов

В таблицах ниже [3] представлены типичные механические свойства алюминия и алюминиевых сплавов:

- предел прочности при растяжении

- предел текучести при растяжении

- удлинение при растяжении

- усталостная выносливость

- твердость

- модуль упругости

Механические свойства представлены отдельно:

- для алюминиевых сплавов, упрочняемых нагартовкой.

- для алюминиевых сплавов, упрочняемые термической обработкой.

Эти механические свойства — типичные. Это означает, что они годятся только для сравнительных целей, а не для инженерных расчетов. В большинстве случаев они являются средними значениями для различных размеров изделий, их форм и методов изготовления.

Источник:

- Материалы Алюминиевой ассоциации Германии

- Global Advisory Group GAG – Guidance «Terms and Definitions» – 2011-01

- Aluminium and Aluminium Alloys. — ASM International, 1993.

aluminium-guide.ru

Токсичность

Отличается незначительным токсическим действием, но многие растворимые в воде неорганические соединения алюминия сохраняются в растворённом состоянии длительное время и могут оказывать вредное воздействие на человека и теплокровных животных через питьевую воду. Наиболее ядовиты хлориды, нитраты, ацетаты, сульфаты и др. Для человека токсическое действие при попадании внутрь оказывают следующие дозы соединений алюминия (мг/кг массы тела): ацетат алюминия — 0,2-0,4; гидроксид алюминия — 3,7-7,3; алюминиевые квасцы — 2,9. В первую очередь действует на нервную систему (накапливается в нервной ткани, приводя к тяжёлым расстройствам функции ЦНС). Однако свойство нейротоксичности алюминия стали изучать с середины 1960-х годов, так как накоплению металла в организме человека препятствует механизм его выведения. В обычных условиях с мочой может выделяться до 15 мг элемента в сутки. Соответственно, наибольший негативный эффект наблюдается у людей с нарушенной выделительной функцией почек.

Норматив содержания алюминия в воде хозяйственно-питьевого использования сотавляет 0,2 мг/л. При этом данная ПДК может быть увеличена до 0,5 мг/л главным государственным санитарным врачом по соответствующей территории для конкретной системы водоснабжения.

Источники

- https://www.RusCable.ru/info/general/aluminium/

- https://chemege.ru/aluminium/

- https://TheMineral.ru/metally/alyuminij

- https://chem.ru/aljuminij.html

- https://himsnab-spb.ru/article/ps/al/

Химический состав и типичные механические свойства жаропрочных алюминиевых сплавов

| Марка | Химический состав, % | Механические свойства | |||||||

| Al | Cu | Mg | Mn | Si | другие элементы | в, МПа | 0,2, Мпа | , % | |

| АК4-1 | основа | 1,9-2,5 | 1,4-1,8 | — | 0,35 | 0,8-1,4 Fe 0,8-1,4 Ni 0,02-0,1Ti | 430 | 280 | 13 |

| Д 20 | основа | 6-7 | — | 0,4-0,8 | — | 0,1-0,2Ti | 400 | 250 | 12 |

Упрочняющими фазами жаропрочных сплавов являются CuAl2, Al2CuMg, Al9FeNi и Al6CuNi. После закалки и старения при частичном распаде твердого раствора эти фазы выделяются в виде дисперсных частиц, которые значительно повышают жаропрочность сплавов. В таблице 4 представлен химический состав и механические свойства после термообработки наиболее применяемых сплавов.

Высокая жаропрочность сплава Д20 достигается благодаря высокому содержанию меди и марганца с титаном

Сплавы для ковки и штамповки. Данные алюминиевые сплавы обладают высокой пластичностью и удовлетворительными литейными свойствами. Основными легирующими элементами являются медь, магний, марганец и кремний. Ковку и штамповку сплавов проводят при температуре 450оС. Для повышения прочности проводят температурную обработку, состоящую из закалки и искусственного старения. Упрочняющими фазами при старении являются Mg2Si, CuAl2, AlxMg5CuSi4. В таблице 5 представлен химический состав и основные механические свойства сплавов.

Таблица 5

Химический состав и механические свойства алюминиевых сплавов для ковки и штамповки

| Марка | Содержание элементов, % | Механические свойства | |||||

| Cu | Mg | Mn | Si | в, МПа | 0,2, Мпа | , % | |

| АК 6 | 1,8-2,6 | 0,4-0,8 | 0,4-0,8 | 0,7-1,2 | 420 | 300 | 12 |

| АК 8 | 3,9-4,8 | 0,4-0,8 | 0,4-1,0 | 0,6-1,2 | 480 | 380 | 10 |

Эти сплавы хорошо обрабатываются резанием и удовлетворительно свариваются контактной и аргонодуговой сваркой. Литейные свойства улучшаются за счет добавки кремния. Однако эти сплавы склонны к межкристаллитной коррозии и коррозии под напряжением. Используют их для изготовления подмоторных рам, крепежных деталей, лопастей винтов вертолета и т.д.

Литейные алюминиевые сплавы

Литейные сплавы должны обладать высокой жидкотекучестью, сравнительно небольшой усадкой, малой склонностью к образованию горячих трещин и пор, хорошими механическими свойствами и коррозионной стойкостью.

Лучшими литейными свойствами обладают сплавы, в структуре которых имеется эвтектика. Образование эвтектики зависит от концентрации легирующих элементов, т.е. их содержание должно быть больше предельной растворимости в алюминии.

В качестве литейных сплавов применяют сплавы алюминий-кремний, алюминий-медь, алюминий-магний.

Маркируются эти сплавы буквами АЛ и далее стоит цифра. Буква «А» обозначает что это алюминиевый сплав, буква «Л» — литейный, а цифра соответствует порядковому номеру из ГОСТа, например, АЛ2, АЛ4 и т.д.

Силумины

. Широкое применение имеют сплавы Al-Si, получившие название силумины. Их состав близок к эвтектическому сплаву (Приложение 3), поэтому они обладают высокими литейными свойствами. Химический состав и свойства некоторых силуминов представлены в таблице 6.

Наибольшее распространение получил сплав АЛ2, который содержит в структуре эвтектику (),-фаза – кристаллы кремния. При затвердевании эвтектики кремний выделяется в виде крупных кристаллов игольчатой формы, которые как бы надрезают пластичный -твердый раствор. Сплав с такой структурой обладает плохими механическими свойствами.

Таблица 6

studfiles.net