Механические испытания сварных соединений – это разрушающие методы контроля, которые используют для проверки швов под разноплановыми нагрузками. С их помощью определяют важные эксплуатационные параметры конструкций, а затем, на основании полученных сведений, рассчитывают возможные нагрузки. При проведении проверок используется специализированное контрольное оборудование.

В качестве контрольных отбираются серийные образцы сварных швов. Заключение делают на основании одинаковых исследований устойчивости к разрушениям, пластичности шва.

Суть проведения механических испытаний сварных соединений

Исследования проводятся несколькими способами, а именно:

- Статическим. Подразумевает плавное увеличение нагрузки. Исследования растянуты по времени, чтобы разрушающая нагрузка была постоянной.

- Динамическим. Суть – в мгновенном воздействии за непродолжительный интервал времени.

- Усталостным. Это многократное воздействие на образец. Число циклов определяет величина, которая исчисляется десятками миллионов. Нагрузку изменяют по значению, знаку.

Статические методики – это испытания стыковых швов, которые определяют их физических характеристики: ползучесть, твердость, пластичность, растяжимость и пр. В ходе испытания сварных швов их сравнивают с подобными образцами из целостного металла. При этом применяют образцы и с зачищенным, и с незачищенным валиком.

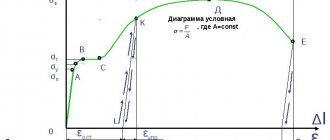

Условный предел текучести – это напряжение, при котором образцы увеличиваются на 0,2% от первоначальных показателей длины. Исследования на изгиб проводят, чтобы выявить пластичность диффузного слоя. Нагрузку на изгиб осуществляют, пока на поперечном и продольном соединении не появится первая трещина. Для проведения тестов применяют трубчатые или плоские образцы.

При динамических испытаниях выявляют склонность швов к усталостной деформации и прочность на изгиб. Тесты проводят при пониженной, нормальной или повышенной температуре. Полученные данные заносят в виде графиков в протокол.

Твердость определяют в зоне термического влияния и диффузного слоя. При этом оценивают структурную прочность металла методами металлографии. Помимо прочего, проверяют необработанный и обработанный шовный валик.

Подведем итог

Если эта проверка сварных соединений показалась вам сложной, то это не так. Среди большинства методов, этот довольно прост и быстр.

В отличие от металлографии, при которой необходимо изучать саму структуру соединений под микроскопом. Этот метод явно сложнее и утомительнее.

Такие испытания не желательно применять на маленьком производстве с небольшими партиями продукции. Но для крупносерийного предприятия этот метод довольно эффективен.

Проводя испытания всего на одной детали, вы можете выявить общие качества всей партии. А знаком ли вам разрушающий метод проверки швов? Пишите о своём опыте в комментариях. Продуктивности в работе!

Преимущества и недостатки механических испытаний

К достоинствам методов относятся следующие:

- получение данных об эксплуатационных характеристиках сварных соединений;

- изучение механических свойств швов;

- установление расчетных величин, что позволяет определить максимальные нагрузки – сведения, необходимые для проектных работ;

- проверка возможностей зоны термического влияния, диффузного слоя, в которых зачастую обнаруживаются внутренние дефекты;

- небольшие затраты, но при этом получение точных результатов, на основе которых можно определить прочностные характеристики конструкций, выбрать наилучший способ сварки разных сплавов.

Недостатки у испытаний сварных соединений механическими методиками тоже есть. Например, это разрушение образцов, которые невозможно восстановить. Поэтому применять эти методики для приемки готовых соединений нельзя – их используют только для исследований, которые проводятся на этапе запуска в серийное производство.

Нормативные документы

Методика проведения механических испытаний, расчетные формулы регламентированы РД 26-11-08-86 (руководящий документ Минхимпрома). Отбор образцов, определение вида исследований производится в соответствии ГОСТ 6996-66. Для различных видов сварки регламентируется толщина контрольных образцов. Оговаривается метод подготовки сварных соединений к испытаниям сварных швов, условия проведения исследований. По результатам проверки составляется протокол, в котором указывается способ проверки образцов.

Свойства, которые определяют механические испытания

Для испытания швов в целях определения механических характеристик диффузного слоя применяют разные методы. Образцы подвергают разнонаправленным усилиям, выявляют, под какой нагрузкой по швам возникает деформация. При этом учитывают надрывы, трещины, изменения размеров, формы. Также определяют технологически важные характеристики, которые влияют на герметичность и несущую способность соединений.

Рассмотрим основные характеристики, которые позволяют определить испытания сварных соединений.

Пластичность

Для определения пластичности проводят тесты на статическое растяжение, в ходе которых выявляется податливость участка термического влияния и диффузного слоя, изменения формы. Пластичность – это характеристика, от которой зависит способность штамповки с вытягиванием. Удлинение определяют посредством измерения образцов до растяжения и после.

Прочность

Показатели прочности особенно важны для опорных конструкций, которые испытывают разнонаправленные нагрузки. От прочности зависит надежность, безопасность, целостность сооружения. Определяют характеристики несколькими методами. Для этого проводятся исследования на изгиб и на усталость. Испытания сварных соединений на изгиб подразумевают прикладывание усилий до момента критической деформации образцов. Исследования на усталость выполняются с разными нагрузками, пока образец не разрушится.

В ходе экспериментов могут проводиться:

- Искривление заготовки под заданным углом.

- Двухсторонний изгиб, пока стороны заготовки не сплющатся.

- Искривление тонких заготовок, пока стороны не встанут параллельно и образец не примет U-образную форму.

Ударный изгиб

Для определения ударного изгиба выполняются динамические исследования. Они подразумевают высокую скорость изменения нагрузки. Сварные швы проверяют на хрупкость, склонность к растрескиванию и деформации. Для этого применяют образец с надрезанным шовным валиком. В месте, где выполнен надрез, от удара маятниковым копром со специальной шкалой концентрируется напряжение. В результате испытаний рассчитывают ударную вязкость, которая определяется как отношение работы по отталкиванию в месте концентрации к площади сечения целостного образца, т.е. до нанесенного разреза. Если в образце не появятся трещины, изломы, надрывы и расслоения, значит, он выдержал испытание.

Твердость

Для определения твердости заготовки используют три методики:

- Тестирование по методу Роквелла. Во время исследования в металл вдавливают твердый наконечник – индентор, в качестве которого выступают алмазный конус или стальной шарик, прошедший специальную закалку.

- Исследования по Виккерсу. Способ, имеющий сходство с методом Роквелла. В качестве индентора используется алмазная пирамидка.

- Способ Бринелля. Применяется стальной шар с высокой плотностью и твердостью.

Твердость соединения проверяют по продольной оси, а также от центра стыка по направлению к основному металлу заготовки.

Метод Роквелла используют для контроля соединений на листовой стали или тонком металле, Виккерса – на деталях малой толщины и тонких поверхностных слоях, Бринелля – на других типах заготовок. Твердость напрямую определяет пластичность материала, т.е. чем тверже диффузный слой, тем меньше он будет изгибаться.

3.2. Форма и размеры образцов на статическое растяжение и изгиб

3.2.1. Разрезка сварного контрольного соединения толщиной основного металла менее 50 мм и изготовление образцов для определения характеристик механических свойств производится по схеме черт. 5.

3.2.2. Испытание на статическое растяжение сварного соединения производится не менее чем на двух образцах типа XII или XIII, ГОСТ 6996-66, которые представлены на черт. 6 и . Для сварного соединения из основного металла толщиной более 20 мм при недостаточной мощности испытательных машин допускается изготовление образцов типа ХV, ГОСТ 6996-66. Размеры плоских образцов на статическое растяжение приведены в табл. 1.

Допускается испытание на статическое растяжение сварного соединения производить на круглых цилиндрических образцах типа II, III, ГОСТ 6996-66.

3.2.3. Испытание на статический изгиб сварного соединения производится не менее чем на двух образцах типа ХХVII, ГОСТ 6996-66 (черт. 8). Толщина образцов при этом равна:

толщине основного металла для металла толщиной до 20 мм;

20 мм для металла толщиной свыше 20 мм.

Испытание на статический изгиб производится по схеме, приведенной на черт.9.

3.2.4. Требования по изготовлению плоских образцов для испытания на статическое растяжение (см. черт. 6, ) состоят в следующем:

припуск по ширине образца снимается равномерно с обеих сторон;

усиление шва снимается до уровня основного металла;

основной металл разрешается сострагивать на глубину не более 1 мм с каждой стороны;

СХЕМА РАЗРЕЗКИ КОНТРОЛЬНЫХ ПЛАСТИН СВАРНЫХ СОЕДИНЕНИЙ ТОЛЩИНОЙ ОСНОВНОГО МЕТАЛЛА МЕНЕЕ 50 мм

*Длина контрольной пластины сварного соединения зависит от толщины свариваемого металла, метода сварки, типа и количества одновременно вырезаемых образцов, способа вырезки и остатка пластины для проведения повторных испытаний.

Черт. 5

ОБРАЗЕЦ ПЛОСКИЙ ДЛЯ ИСПЫТАНИЯ НА СТАТИЧЕСКОЕ РАСТЯЖЕНИЕ.

Черт. 6

ОБРАЗЕЦ ПЛОСКИЙ ДЛЯ ИСПЫТАНИЯ НА СТАТИЧЕСКОЕ РАСТЯЖЕНИЕ.

Примечание. Допускается образец типа XV изготавливать без головки

Черт.7

ТАБЛИЦА 1

РАЗМЕРЫ ОБРАЗЦОВ ПЛОСКИХ ДЛЯ СТАТИЧЕСКОГО РАСТЯЖЕНИЯ

мм

| Толщина основного металла | Ширина рабочей части образца | Ширина захватной части образца | Длина рабочей части образца | Общая длина образца |

| До 6 вкл. | 15±0,5 | 25 | 50 | 200 |

| От 6 до 10 | 20±0,5 | 30 | 60 | 210 |

| » 10 » 20 | 25±0,5 | 35 | 100 | 250 |

| Более 20 | 10±0,5 | 20 | 100 | 280 |

ОБРАЗЕЦ НА СТАТИЧЕСКИЙ ИЗГИБ СВАРНОГО СОЕДИНЕНИЯ ТОЛЩИНОЙ ОСНОВНОГО МЕТАЛЛА ДО 60 мм. ТИП

XХVII

Черт. 8

СХЕМА ИСПЫТАНИЯ НА СТАТИЧЕСКИЙ ИЗГИБ СВАРНОГО СОЕДИНЕНИЯ

K=2,5D — расстояние между опорами (для образца типа ХХVII);

D — диаметр оправки, мм (принимается в зависимости от марки стали, толщины металла, способа термообработки и должен оговариваться в нормативно-технической документации на контролируемое изделие. При отсутствии специальных указании D=2a);

r=25 мм — радиус закругления опор

Черт.9

при испытании сварного соединения из металла разной толщины более толстый лист путем механической обработки на металлорежущих станках должен быть доведен до толщины более тонкого листа;

разность наибольшего и наименьшего размера b на длине l

:

±0,05 мм — при а = 10 мм;

±0,10 мм — при а от 10 мм до 15 мм;

±0,15 мм — при а от 15 мм до 20 мм;

±0,20 мм — при а более 20 мм;

снимать утолщение следует поперек шва. Поперечные риски не допускаются;

закругление кромок на гранях образца следует удалять легким заглаживанием вдоль образца радиусом не более 1 мм;

маркировка наносится на нерабочей части образца.

3.2.5. Требования по изготовлению образцов на статический изгиб (см. черт.  состоят в следующем:

состоят в следующем:

ширина образца b равна 1,5×а, но не менее 10 мм;

припуск по ширине образца снимается равномерно с обеих сторон;

усиление шва снимается до уровня основного металла;

при испытании сварного соединения из металла разной толщины более толстый лист путем механической обработки на металлорежущих станках должен быть доведен до толщины, более тонкого листа;

основной металл разрешается сострагивать на глубину не более 1 мм с каждой стороны;

на длине L/3 округлить кромки радиусом 0,2а, но не более 3 мм;

зачистку шва производить вдоль образца. Поперечные риски не допускаются;

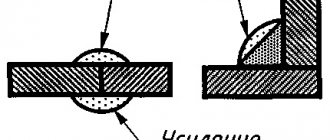

при испытании сварных соединений с односторонним швом в растянутой зоне образца должны располагаться поверхностные слои шва;

при испытании сварного соединения с двусторонним швом в растянутой зоне образца должны располагаться поверхностные слои шва;

маркировка наносится только со стороны последнего прохода шва вне расчетной части (L/3) образца.

Особенности механических исследований

Главная особенность состоит в том, что механические исследования – это разрушающие методы контроля. Т.е. в большинстве случаев исследуемые образцы разрушаются или повреждаются. Но если разрушение – не лучший вариант в определенном случае, приходится выбирать другие методы испытания.

В помещении, где проводятся эксперименты, должен поддерживаться один температурный режим. Данные, полученные в ходе проверки, обязательно фиксируются.

Для получения максимально точных результатов проверяют несколько образцов из одной партии. Вполне вероятно, что результаты будут различаться. Тогда из полученных показателей выводится среднее значение – это и будет самый точный результат.

Механические испытания целесообразно применять при серийном выпуске деталей, когда из каждого тиража берут количество изделий, регламентированное стандартами, и проводят исследования. Только по одному образцу выдать корректное заключение не получится. Если изделие единичное, для него стоит использовать неразрушающие методы контроля.

Результаты испытаний зависят от разных факторов. Это и первоначальное состояние заготовок, и наличие дефектов в металле. Поэтому перед определением технических характеристик нужно провести дефектоскопию сварных соединений, например, ультразвуковой контроль.

Особенности визуального осмотра

Физические методы контроля сварных швов включают визуальный осмотр изделия. При помощи данного исследования можно обнаружить внешние и внутренние дефекты. По этой причине данная диагностика считается наиболее точной.

Физический метод контроля сварных соединений — это диагностика, которая проводится с применением различных излучений (лазерное, рентгеновское), они взаимодействуют с объектами контроля. При осуществлении данных диагностик соединение никогда не разрушается, обычно оно визуально исследуется.

Частые обрывания дуги можно обнаружить при помощи нескольких характерных качеств — разная высота и ширина катета. По этой причине обязательно требуется проводить предварительное исследование материалов, правильность подключения рабочего оборудования, его готовность к проведению сварочных работ.

Перед тем как будут проводиться испытания, соединения требуется очистить от следующих ненужных элементов:

- окалины;

- шлаки;

- брызги от расплавленного металла;

- различные загрязнения.

Обратите внимание! Чтобы лучше выявить мелкие трещины, стыковую область можно обработать при помощи раствора с азотной кислотой. Это придаст поверхности матовость, сделает более подходящей для проведения визуальной диагностики.

Этот способ испытаний позволяет выявить целый ряд дефектов шва:

- внешние дефекты;

- поры;

- трещины;

- непровары;

- наплывы.

Для лучшей эффективности часто используют увеличительное стекло. Лупа оказывается незаменимым изделием, при помощи которого можно выявить незаметные дефекты.