Главная / Техника сварки

Назад

Время на чтение: 7 мин

0

502

На производстве необходимо следовать инструкциям и соблюдать технику безопасности, только это обеспечит контроль качества и скорость работы.

В разных странах, например России, такие правила прописаны в специальных документах – строительные, государственные стандарты, и другие нормативные документы. Все, кто хоть раз устраивался на работу, понимает о чем речь.

В начале карьеры сварщики зачастую не уделяют достаточно внимания этим нормам и правилам, что вполне предсказуемо. Кому принесет удовольствие множество бумаг, написанных строго по форме, на чтение которых можно потратить не один день?

Но пропустить этот момент нельзя, поэтому мы упростили и составили свой список на основе норм ГОСТов, которые не нужно недооценивать.

Здесь вы узнаете как подсчитать время, дневную норму работы, как проверить свою работу и какие требования к ней предъявляются. Это актуально как для строительства так и для сварки.

Провести контроль самостоятельно теперь несложно, а десятки листов в официально-деловом стиле не будут отнимать время и нервы.

- Нормативы сварочных работ

- Нормы времени

- Норма выработки

- Нормы расхода электроэнергии

- Норма расхода комплектующих

- Расчет времени Алгоритм расчета

- Требования к механическим свойствам сварного соединения

Нормативы сварочных работ

Если в какой-то момент все это покажется вам бесполезным, мы проясним почему вам стоит уделить этому внимание.

Кроме теоретических знаний и практических навыков, которые важны, для работы на производстве нужны правила, СНиП и контроль качества сварных швов, которые будут регулировать скорость выполнения задач, устанавливать стандарты и тестировать уровень профессионализма работников.

От этого также будет зависеть уровень зарплаты. Без этого вся работа превратится в хаос, а на производстве порядок как нельзя необходим.

Сейчас все эти правила контролируют время, необходимое для фиксированного объема работы, количество ресурсов, которые понадобятся мастеру для выполнения работы. Сейчас мы подробно поговорим про каждый из них.

Нормы времени

Во многих странах постсоветского пространства есть четко установленное количество времени на сварку одного метра материала. Они есть в нормативных актах, в СНиПах и контроле качества сварных швов.

Но даже если вы их прочли, каждому нужно самому уметь рассчитать необходимое ему время, ведь таким образом в основном и оценивается ваш труд.

Весь процесс сваривания разбивается на этапы, и на каждый из них выделяется определенное фиксированное количество времени. Сварка состоит из предварительной подготовки и непосредственно сварки, а точнее:

- Главный этап производства, который заключается в подготовке металла, обработка и конечно сама сварка материала.

- Дополнительный этап, заключается в проверке результата работы и перемещение этой конструкции на следующий этап производства.

- Свободное время, которое выделяется сварщику для обработки детали между предыдущими двумя этапами работы, с возможностью отложить деталь на время если потребуется.

Точность подсчетов должна быть достаточно велика, каждая секунда дополнительного времени должна быть учтена.

Примером могут быть этапы — подготовка оборудования, зажигание аппарата перед началом сварки, замена деталей и очистку места сварки, и подобные процессы.

Конечно нельзя забывать про отдых для мастера, который составляет примерно 20% времени, уборка и подготовка рабочего места.

Кроме всех этих подробностей, при расчетах используется индивидуальный коэффициент сварщика, который определяется его продуктивностью и опытом.

Каждому работнику соответствует индивидуальная цифра, которая заносится в расчеты. Это и есть ваш коэффициент продуктивности.

Это можно просчитать по-разному, однако популярный и простой метод – присваивание единицы работы. Одна условная единица это одно полностью сделанное задание. Чем выше ваша квалификация и опыт, тем выше это число соответственно.

Но при большем количестве заданий данный способ будет неудобным, тогда просчет ведется по времени необходимому на один метр сварки.

Вам может показаться что расчеты произвести сложно, но это совсем не так. Доказать это мы сможем после того, как обговорим остальные нормы и СНиПы для контроля качества сварных швов.

Требования и виды качества сварных соединений

При сварке швов используемый металл должен отвечать ряду требований. Вот главные из них:

- величина относительного удлинения материала – от 16 % и выше;

- ударная вязкость металла – выше 24 Дж/см2, это значение замеряется при среднесуточной температуре воздуха в самый холодный пятидневный период;

- способность металла сварных соединений и швов металлических конструкций к временному сопротивлению разрыву должна быть такой же (или более высокой), как и у главного металла, из которого сделаны свариваемые изделия;

- при сварке металлических изделий на заводе важно, чтобы коэффициент твердости металла шовного соединения был до 350 HV у металлоконструкций 1-й группы и менее 400 HV у изделий иных групп, описанных в СНиП II-23-81;

- при сварке во время монтажа и сборки конструкций коэффициент твердости шовного металла должен быть не выше 400 HV.

Выполнение необходимых правил и осуществление контроля сварных швов металлических конструкций поможет сохранить целостность и сохранность сварных соединений, избежать ранней потери прочности и аварийного разрушения металлоизделий.

По качеству шовные соединения разделяют на три категории:

В первую категорию входят шовные соединения, имеющие самые высокие эксплуатационные характеристики (прочность, долговечность, стойкость к разрывам и т. д.). К ним относятся следующие типы швов:

- поперечные стыковые соединения, подверженные сильным растягивающим напряжениям;

- нахлесточные, тавровые и угловые шовные соединения, работающие на отрыв при растягивающих напряжениях;

- швы в металлоизделиях, отнесенных согласно СНиП II-23-81 к 1-й группе (или ко 2-й группе, если температура воздуха, где возведена металлоконструкция, опускается ниже отметки -45 °С).

Во вторую категорию входят швы среднего качества. К ним относятся:

- продольные стыковые элементы, подверженные напряжению сдвига;

- связующие угловые швы в металлических изделиях 2-й и 3-й группы, на которые действуют растягивающие напряжения;

- швы в углах и стыках, соединяющие фасонки со сжатыми элементами металлических изделий.

В третью категорию входят швы низкого качества, среди которых:

- поперечные швы в стыках, на которые действуют сжимающие напряжения;

- продольные соединения в стыках, а также связующие швы в углах, которые применяются в сжатых частях конструкций;

- соединения в стыках и углах, использующиеся во вспомогательных деталях металлических изделий.

Норма выработки

Эта норма определяется объемом работы, проделанной вами за какое-то фиксированное время. Как вы уже поняли, это может быть время на один метр сварки, или количество изделий за весь рабочий день.

В некоторых документах это самостоятельное правило, но может быть и составной частью других норм.

Пока вы окончательно не запутались, рассмотрим все описанное нами на простом примере. Представим, что человеку нужно сделать 48 метров сварочных работ за один день.

Производим необходимые расчеты, а именно – время на подготовку, отдых, саму работу, очистку материала и остальные процессы.

В результате получится что среднему работнику придется выполнить 6 метров за час. Таким образом, за восемь часов работы вы успеете сделать установленное количество работы.

КАТЕГОРИИ СВАРНЫХ СОЕДИНЕНИЙ

2.1. Для сварных соединений оборудования и трубопроводов АЭУ с водо-водяными и водографитовыми реакторами устанавливаются следующие три категории сварных соединений:

I категория — сварные соединения оборудования и трубопроводов группы А;

II категория — сварные соединения оборудования и трубопроводов группы В, работающие постоянно или периодически в контакте с радиоактивным теплоносителем;

III категория — сварные соединения оборудования и трубопроводов группы В, не работающие в контакте с радиоактивным теплоносителем, а также сварные соединения оборудования и трубопроводов группы С.

В зависимости от рабочего давления сварные соединения II и III категорий подразделяются на следующие подкатегории:

подкатегория IIа — сварные соединения, работающие под давлением свыше 5 МПа (51 кгс/см2);

подкатегория IIв — сварные соединения, работающие под давлением до 5 МПа (51 кгс/см2) включительно;

подкатегория IIIа — сварные соединения, работающие под давлением свыше 5 МПа (51 кгс/см2);

подкатегория IIIв — сварные соединения, работающие под давлением свыше 1,7 МПа до 5 МПа (свыше 17,3 до 51 кгс/см2) включительно;

подкатегория IIIс — сварные соединения, работающие под давлением до 1,7 МПа (17,3 кгс/см2) и ниже атмосферного (под вакуумом).

2.2. Для сварных соединений оборудования и трубопроводов АЭУ с реакторами на быстрых нейтронах с жидкометаллическим теплоносителем устанавливаются следующие категории сварных соединений:

Iн категория — сварные соединения оборудования и трубопроводов группы А, а также сварные соединения оборудования и трубопроводов группы В при специальных требованиях по обеспечению герметичности, устанавливаемых конструкторской документацией;

IIн категория — сварные соединения оборудования и трубопроводов группы В, работающие в контакте с жидкометаллическим теплоносителем и газом (за исключением относящихся к Iн категории);

II категория — сварные соединения оборудования и трубопроводов группы В, не работающие в контакте с жидкометаллическим теплоносителем и газом.

III категория — сварные соединения оборудования и трубопроводов группы С.

В зависимости от специфических условий эксплуатации сварные соединения IIн, II и III категорий подразделяются на следующие подкатегории:

подкатегория IIна — сварные соединения, находящиеся в контакте с жидкометаллическим теплоносителем и/или газом, работающие при температуре свыше 350 °С независимо от давления;

подкатегория IIIнв — сварные соединения, находящиеся в контакте с жидкометаллическим теплоносителем и/или газом при температуре до 350 °С включительно независимо от давления (за исключением относящихся к подкатегории IIнв);

подкатегория IIIнс — сварные соединения, находящиеся в контакте с газом и работающие при давлении 0,07 Мпа (0,71 кгс/см2) включительно и температуре до 150 °С включительно;

подкатегория IIа — сварные соединения, не находящиеся в контакте с жидкометаллическим теплоносителем и газом, работающие при рабочем давлении свыше 2 МПа (20,4 кгс/см2);

подкатегория IIв — сварные соединения, не находящиеся в контакте с жидкометаллическим теплоносителем, работающие при рабочем давлении до 2 МПа (20,4 кгс/см2) включительно;

подкатегория IIIа — сварные соединения, работающие при рабочем давлении свыше 5 МПа (51 кгс/см2);

подкатегория IIIв — сварные соединения, работающие при рабочем давлении свыше 1,7 до 5 МПа (свыше 17,3 до 51 кгс/см2) включительно;

подкатегория IIIс — сварные соединения, работающие при рабочем давлении до 1,7 МПа (17,3 кгс/см2) и ниже атмосферного (под вакуумом).

2.3. Наплавка кромок относится к той же категории, что и соответствующее сварное соединение.

2.4. Антикоррозионная наплавка рассматривается самостоятельно без отнесения ее к какой-либо категории.

2.5. Категории сварных соединений назначаются конструкторской (проектной) организацией в соответствии с приведенными выше положениями и указываются в конструкторской (проектной) документации.

2.6. По решению конструкторской (проектной) организации, согласованному с предприятием-изготовителем (монтажной организацией), отдельные наиболее ответственные сварные соединения, расположенные в местах концентрации напряжений, могут быть переведены в более высокую категорию.

Норма расхода комплектующих

Естественно во время работы одним электричеством не обойтись – нужны еще и материалы, проволоки, провода, и многое другое. Конечно обслуживание приборов и замена деталей в них.

В уходе нуждается не только базовое оборудование, но и специфические приборы, для нестандартных способов сварки. Например, ниже мы описали как просчитать расход проводов, посмотрите. На этом примере вы поймете общий принцип расчетов.

Насколько часто оборудование будет выходить из строя зависит от каждого конкретного случая, вида материала и техники выполнения работы, выбранной мастером.

Это все влияет на цену выходного товара и вашу зарплату, если говорить про интерес сварщика. Вы уже видите, что без правил все пошло бы наперекосяк, не так ли?

Вот мы и рассмотрели все прописные нормы и СНиПы контроля качества сварных швов, можно переходить непосредственно к самим подсчетам. А еще вы узнаете, сколько же времени по правилам отводится на весь процесс.

ПРОТОКОЛ

заседаний комиссии по аттестации сварщиков оборудования и трубопроводов атомных энергетических установок

«__» ______19__г.

___________________________________________________________________________

(Фамилия, имя, отчество сварщика и номер паспорта)

___________________________________________________________________________

(год рождения)

___________________________________________________________________________

(номер свидетельства, удостоверения о присвоении квалификации сварщика)

___________________________________________________________________________

(стаж производственной работы по сварке, наплавке)

___________________________________________________________________________

(вид аттестации: первичная, дополнительная, периодическая, внеочередная)

1. Характеристика аттестуемых сварочных работ:

1.1. Основное назначение__________________________________________________

1.2. Категория сварных соединений__________________________________________

1.3. Способ сварки (наплавки) ______________________________________________

1.4. Группа свариваемых (наплавляемых) материалов __________________________

1.5. Вид и размеры свариваемых деталей_____________________________________

1.6. Положение сварки (наплавки) __________________________________________

2. Оценка теоретических знаний ______________________________________________

(отлично, хорошо,

__________________________________________________________________________

удовлетворительно, неудовлетворительно)

3. Характеристика выполненного сварщиком контрольного соединения:

3.1. Марка свариваемого

(наплавляемого)

материала с указанием

обозначения стандарта или

технических условий ____________________________________________________

3.2. Марка (марки) сварочных

(наплавочных) материалов

с указанием обозначения

стандарта или технических

условий _______________________________________________________________

3.3. Вид и размеры свариваемых

(наплавляемых) деталей__________________________________________________

(пластины, трубы,

_________________________________________________________________________

участок трубной решетки и их размеры)

3.4. Предварительный и

сопутствующий подогрев _________________________________________________

(да, нет)

3.5. Термическая обработка ______________________________________________

(да, нет)

4. Результаты контроля качества контрольного сварочного соединения (наплавки):

4.1. Визуальным методом_________________________________________________

(удовлетворительно, неудовлетворительно)

4.2. Измерительным методом _____________________________________________

(удовлетворительно, неудовлетворительно)

4.3. Радиографическим методом __________________________________________

(удовлетворительно, неудовлетворительно)

4.4. Ультразвуковым методом _____________________________________________

(удовлетворительно, неудовлетворительно)

4.5. Магнитно-порошковым или

капиллярным методом ________________________________________________

(удовлетворительно, неудовлетворительно)

4.6. Металлографическим методом_________________________________________

(удовлетворительно, неудовлетворительно)

5. Общая оценка результатов испытаний

________________________________________________________________________

(удовлетворительно, неудовлетворительно)

Председатель комиссии ___________________________________________________

(подпись)

Члены комиссии _________________________________________________________

(подпись)

| ___________________________________________________________________________ Наименование предприятия (организации) |

Как организовать рабочее место

Для любого работника важно правильно обустроить рабочее место, это влияет на его продуктивность. Вы замечали, что работая за маленьким столом и сидя на твердом стуле даже простые задачи становятся невозможными.

Но перед нами стоит задание улучшить производительность работы, а значит займемся обустройством. Зачастую на работе есть план, в котором прописано предусмотренное для вас рабочее место.

Вот пример, какое оно может быть, чтобы соответствовать правилам:

По нашему мнению даже важнее комфорта – это конечно ваша безопасность. Про это нельзя забывать, потому каждое место также должно соответствовать СНиП и показателям контроля качества сварных швов.

А еще, нельзя терять время на поиски нужных материалов и приборов, так что обеспечьте быстрый доступ ко всему необходимому.

Классификация швов по уровню качества

Шовные соединения по уровню качества условно делятся на три основных категории.

I категория.

В первую категорию относят шовные соединения с наиболее высокими эксплуатационными характеристиками (прочностью, долговечностью, стойкостью к разрывам и пр.) В частности, к таковым относятся следующие типы швов:

- поперечные стыковые соединения, подвергающиеся сильным растягивающим напряжениям;

- нахлесточные, тавровые и угловые шовные соединения, которые работают на отрыв при растягивающих напряжениях;

- швы в металлических изделиях, которые согласно СНиП II-23-81 отнесены к 1-й группе (или ко 2-й группе при условии, что температура воздуха в месте возведения металлической конструкции опускается ниже отметки -45 °С).

II категория.

Во вторую категорию входят швы со средними показателями качества. К таким сварным соединениям относятся:

- продольные стыковые элементы, на которые воздействует напряжение сдвига;

- связующие угловые швы в металлоизделиях 2-й и 3-й группы, подвергающиеся растягивающим напряжениям;

- швы в углах и стыках, предназначенные для соединения фасонок со сжатыми деталями металлоизделий.

III категория.

К данной категории относятся шовные сварные соединения низкого качества, среди которых:

- поперечные соединения в стыках, подверженные сжимающим напряжениям;

- продольные швы в стыках, а также связующие соединения в углах, используемые в сжатых элементах конструкций;

- швы в стыках и углах, применяемые во вспомогательных деталях металлоизделий.

Контроль качества сварочных работ

С этим разделом мы закончили, самое время обсудить что же должен делать мастер по окончании работы. Самое первое, с чего стоит начать, это конечно проверка выполненной работы и проведения СНиПов и контроля качества сварных швов.

При больших объемах работы этим занимаются другие мастера, но все таки в большинстве случаев это выполняет сам сварщик. Этот раздел важен и достаточно большой, так что рассмотрим ее повнимательней.

Весь процесс для удобства опишем тремя пунктами:

- Контроль профессионализма мастера

- Проверка результата сварки материала

- Зрительная и физическая проверка проделанного шва

Теперь уделим внимание каждому из них.

Проверка квалификации

Прежде чем перейти к самой работе первое – это контроль соответствия заявленных умений работника и заявленного профессионализма.

Это происходит так – все мастера выполняют тестовое задание на одной из деталей, и уже по результатам делаются выводы.

Все задание имеет максимальное сходство с реальной работой, которую придется выполнять. Прежде чем делать выводы, выполненное тестовое задание тщательно осматривают эксперты, и только когда она одобрена – сварщику можно приступать к реальным задачам.

Контроль качества деталей

Теперь, когда вы готовы приступить к сварке, проверьте соответствие деталей стандарту. Всем материалам присваиваются документы и сертификаты, которые свидетельствуют об их качестве.

Для этого внимательно посмотрите на наличие видимых повреждений и других несоответствий.

Для контроля качества материалов также существуют правила, которые можно прочитать в тех же ГОСТах и СНиП-ах и контроля качества сварных швов.

Визуальный и механический контроль

Это уже финальный этап, которым завершается сварочные работы. Первое что нужно сделать – убрать все частицы пыли и остатки сварки.

Теперь внимательно посмотрите на вашу деталь – сварка должна быть ровной и гладкой, с плотной структурой и постепенным переходом между частями детали. Высота – не более трех, а лучше – один миллиметр.

В противном случае при несоблюдении всех этих нормативов проблемы сразу же появятся при использовании этой детали, и придется переделывать все заново.

И как раз зрительный осмотр покажет большую часть ваших недочетов еще перед тем, как эту деталь будут использовать. Серьезных проблем можно избежать, главное не полениться и качественно сделать сварочный шов.

А в случае чего – просто доработать рыхлую структуру и непрочное соединение, а также пыль, которая может попадать в соединение.

Следующий этап – физические испытания соединения. Именно они показывают какую максимальную нагрузку может выдержать шов. В некоторых случаях может потребоваться еще некоторые проверки, которые укажут на наличие недостатков.

И если первоначальные результаты таки подтвердятся, мастеру может грозить выговор и отстранение от работы, а также дополнительное обучение.

Этот этап поможет найти те недостатки, которые не видно при первичной проверке. К таким дефектам может относиться некачественное соединение у основания, с обеих сторон, а также внутренние дефекты.

В случаях когда длина позволяет, рекомендуется удалить дефектный участок.

4.10. ПРАВИЛА ПРОЕКТИРОВАНИЯ, ИЗГОТОВЛЕНИЯ И ПРИЕМКИ СОСУДОВ И АППАРАТОВ СТАЛЬНЫХ СВАРНЫХ

4.10. Требования к качеству сварных соединений

4.10.1. Механические свойства сварных соединений должны быть не ниже норм, указанных в таблице 16.

4.10.2. Твердость металла шва в коррозионно-стойком слое сварных соединений сосудов из двухслойных сталей не должна превышать НВ 220.

4.10.3. Показатели механических свойств сварных соединений по временному сопротивлению разрыву и углу изгиба определяются как среднеарифметическое от результатов испытаний отдельных образцов. Общий результат считается неудовлетворительным, если хотя бы один из образцов показал значение временного сопротивления разрыву более чем на 7% и угла изгиба более чем на 10% ниже норм, указанных в таблице 16. При испытании на ударный изгиб результат считается неудовлетворительным, если хотя бы один из образцов показал значение ниже норм, указанных в таблице 16.

Допускается на одном образце при температурах минус 40 град. С и ниже получение значения ударной вязкости не менее 25 Дж/см2 (2,5 кгс·м/см2).

4.10.4. Виды испытаний и гарантированные нормы механических свойств по временному сопротивлению разрыву и ударной вязкости стыковых сварных соединений типа «лист + поковка», «лист + литье», «поковка + поковка», «поковка + труба», «поковка + сортовой прокат» должны соответствовать требованиям, предъявляемым к материалу с более низкими показателями механических свойств.

Контроль механических свойств, а также металлографическое исследование или испытание на стойкость против межкристаллитной коррозии образцов этих соединений предусматриваются разработчиком технической документации.

Таблица 16

Минимальные нормы механических свойств сварных соединений

| Механические свойства | Для углеродистых сталей | Для низколегированных марганцовистых и марганцевокремнистых сталей | Для хромистых, хромомолибденовых и хромованадиевовольфрамовых сталей | Для аустенитно-ферритных сталей | Для аустенитных сталей |

| 1 | 2 | 3 | 4 | 5 | 6 |

| Временное сопротивление разрыву при температуре 20 °С | Не ниже нижнего значения временного сопротивления разрыву основного металла по стандарту или техническим условиям для данной марки стали | ||||

| Минимальное значение ударной вязкости, Дж/см2 (кгс·м/см2): | |||||

| а) при температуре 20 °С | |||||

| на образцах KCU | 50 (5,0) | 50 (5,0) | 50 (5,0) | 40 (4,0) | — |

| на образцах KCV | 35 (3,5) | 35 (3,5) | 35 (3,5) | 30 (3,0) | — |

| а) при температуре ниже минус 20 °С | |||||

| на образцах KCU | 30 (3,0) | 30 (3,0) | 30 (3,0) | 30 (3,0) | — |

| на образцах KCV | 20 (2,0) | 20 (2,0) | 20 (2,0) | 20 (2,0) | — |

| Минимальное значение угла изгиба, град.: | |||||

| при толщине не более 20 мм | 100 | 80 | 50 | 80 | 100 |

| при толщине более 20 мм | 100 | 80 | 40 | 60 | 100 |

| Твердость металла шва сварных соединений, НВ, не более | — | — | 240 | 220 | 200 |

| Просвет между сжимаемыми поверхностями при сплющивании стыковых соединений | Не ниже норм, установленных нормативно-технической документацией на трубы | ||||

Для сварных соединений типа «лист + поковка», «лист + литье», «поковка + поковка», «поковка + труба», «поковка + сортовой прокат» значение угла изгиба должно быть не менее:

70 град. — для углеродистых сталей и сталей аустенитного класса;

50 град. — для низколегированных марганцовистых и марганцевокремнистых сталей, высоколегированных сталей аустенитно-ферритного класса;

30 град. — для низколегированных и среднелегированных (хромистых и хромомолибденовых) сталей и высоколегированных сталей ферритного класса.

4.10.5. Твердость металла шва сварных соединений из стали марки 12ХМ, выполненных ручной электродуговой сваркой ванадийсодержащими электродами, должна быть не более 260 НВ при условии, что относительное удлинение металла шва будет не менее 18%. Твердость металла шва сварных соединений из стали марки 15Х5МУ должна быть не более 270 НВ. Твердость переходного слоя в сварных соединениях двухслойных сталей должна быть не более 220 НВ при измерении на контрольных образцах.

4.10.6. Коррозионная стойкость сварных соединений должна соответствовать требованиям проекта или иной технической документации на сосуд (сборочную единицу, детали).

4.10.7. В сварочных соединениях не допускаются следующие наружные дефекты:

трещины всех видов и направлений;

свищи и пористость наружной поверхности шва;

подрезы;

наплавы, прожоги и незаплавленные кратеры;

смещение и совместный увод кромок свариваемых элементов свыше предусмотренных норм;

несоответствие формы и размеров требованиям стандартов, технических условий или проекта;

поры, выходящие за пределы норм, установленных таблицей 17;

чешуйчатость поверхности и глубина впадин между валиками шва, превышающие допуск на усиление шва по высоте.

Допускаются местные подрезы в сосудах 3, 4, 5а и 5б групп, предназначенных для работы при температуре выше 0 град. С. При этом их глубина не должна превышать 5% толщины стенки, но не более 0,5 мм, а протяженность — 10% длины шва.

В обоснованных случаях допускаются в сварных соединениях из сталей и сплавов марок 03Х21Н21М4ГБ, 03ХН28МДТ, 06Х28МДТ отдельные микронадрывы протяженностью не более 2 мм при согласовании в установленном порядке.

Таблица 17

Нормы допустимых пор, выявляемых при визуальном контроле сварных соединений

| Номинальная толщина наиболее тонкой детали, мм | Допустимый максимальный размер дефекта, мм | Допустимое число дефектов на любые 100 мм шва |

| От 2 до 3 вкл. | 0,5 | 3 |

| Св. 3 » 4 » | 0,6 | 4 |

| » 4 » 5 » | 0,7 | 4 |

| » 5 » 6 » | 0,8 | 4 |

| » 6 » 8 » | 1,0 | 5 |

| » 8 » 10 » | 1,2 | 5 |

| » 10 » 15″ | 1,5 | 5 |

| » 15 » 20″ | 2,0 | 6 |

| » 20 » 40 » | 2,5 | 7 |

| Св. 40 | 2,5 | 8 |

4.10.8. В сварных соединениях не допускаются следующие внутренние дефекты:

трещины всех видов и направлений, в том числе микротрещины, выявленные при микроисследовании;

свищи;

смещение основного и плакирующего слоев в сварных соединениях двухслойных сталей выше норм, предусмотренных настоящими Правилами;

непровары (несплавления), расположенные в сечении сварного соединения;

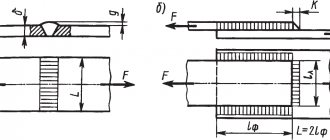

усиление t переходного шва (рисунок 17) в сварных соединениях двухслойных сталей выше линии раздела слоев на величину более 0,3S (S — толщина плакирующего слоя, Si — толщина листа);

Рисунок 17. Усиление переходного шва в сварных соединениях двухслойных сталей

поры, шлаковые и вольфрамовые включения, выявленные радиографическим методом, выходящие за пределы норм, установленных допустимым классом дефектности сварного соединения в соответствии с таблицей 18, или выявленные ультразвуковым методом.

Таблица 18

Классы дефектности сварного соединения

| Вид сварного соединения | Группа сосуда | |||

| 1, 2, 3 | 4 | 5а | 5б | |

| Класс дефектности | ||||

| Стыковое | 3 | 4 | 5 | 6 |

| Угловое, тавровое | 4 | 5 | 5 | 6 |

| Нахлесточное | 5 | 6 | 6 | 7 |

4.10.9. Оценку единичных дефектов (пор и включений) по ширине (диаметру) при толщине свариваемых элементов до 45 мм, а также цепочек независимо от толщины свариваемых элементов допускается производить по нормам класса 4 вместо класса 3, класса 5 вместо класса 4, класса 6 вместо класса 5, класса 7 вместо класса 6. Оценку единичных пор и включений для кольцевых сварных соединений толщиной не более 10 мм, выполняемых ручной электродуговой сваркой, допускается производить по классу 5.

4.10.10. Допускается местный внутренний непровар, расположенный в области смыкания корневых швов, глубиной не более 10% толщины стенки корпуса, но не более 2 мм и суммарной протяженностью не более 5% длины шва:

в двусторонних угловых и тавровых сварных соединениях с полным проплавлением патрубков внутренним диаметром не более 250 мм;

в сварных швах сосудов 2, 3, 4, 5а и 5б групп, предназначенных для работы в средах, не вызывающих водородную и сероводородную коррозию.

Допускается непровар в корне шва глубиной (высотой) не более 10% номинальной толщины свариваемых элементов, но не более 2 мм и суммарной протяженностью не более 20% длины шва:

в кольцевых стыковых сварных соединениях, доступных для сварки только с одной стороны и выполненных без подкладного кольца, сосудов 4-й и 5б групп, предназначенных для работы при температуре выше 0 град. С, а также в змеевиках;

в угловых сварных соединениях сосудов 4-й и 5б групп, предназначенных для работы при температуре выше 0 град. С.

Ультразвуковой контроль

Этот метод поможет выявить ошибки в работе, которые впоследствии проявят себя в неподходящий момент. Это работает так: ультразвук, сила которого 20 тысяч герц легко проникают внутрь соединения и указывают на наличие всех невидимых дефектов.

И если ультразвуковая волна искажается, значит это место требует доработок.

Конечно это должен выполнять другой мастер, который занимается проверкой и подробно описывает все малейшие недостатки. Вообще, как вы уже поняли, это один из самых популярных, а главное – точных методов обнаружения дефектов, не видимых глазом.

На этом основные способы мониторинга результата работы подходят к концу. Мы не можем описать все, существующие в мире, но данных вполне достаточно.

К тому же, это наиболее эффективные и относительно простые. Не забывайте записывать все в отчетах СНиП-ов и контроль качества сварных швов или на схемах.

Каким требованиям должен соответствовать металл шва?

Металл, из которого производятся шовные соединения, должен соответствовать ряду стандартных норм. Перечислим основные требования к сварным швам металлоконструкций:

- величина относительного удлинения материала должна составлять 16 % и более;

- ударная вязкость металла должна составлять более 24 Дж/см2, этот показатель замеряют при среднесуточной температуре воздуха в наиболее холодный 5-дневный период;

- металл, из которого изготовлены сварные соединения и швы металлоконструкций, должен иметь такие же (или более высокие) характеристики временного сопротивления разрыву, как и у основного металла, из которого состоят свариваемые изделия;

- если металлоизделия свариваются в заводских условиях, необходимо следить за тем, чтобы коэффициент твердости металла шовного соединения составлял менее 350 HV для металлических конструкций 1-й группы и до 400 HV для изделий других групп, описанных в СНиП II-23-81;

- если сварочные работы проводятся непосредственно в процессе монтажа и сборки конструкций, коэффициент твердости шовного металла не должен превышать значение 400 HV.

Соблюдение всех перечисленных требований и тщательный контроль сварных швов металлоконструкций позволят обеспечить надежность и долговечность сварных соединений, предотвратить преждевременную потерю прочности и избежать аварийного разрушения металлических изделий.

Требования к сварным швам

Переходим к обязательным пунктам СНиП-ов и контроля качества сварных швов, при невыполнении которых мастеру могут предъявить претензии.

Это один из параметров оценки выходного изделия.

Требования к механическим свойствам сварного соединения

При сварке конструкций из металла как нельзя важно следить за надежностью сделанного соединения, иначе последствия будут самыми плачевными.

Хорошего результата получится добиться только при наличии крепких базовых знаний, и в том числе нормативных документов.

Здесь мы тоже потрудились над выжимкой и составили список самых основный свойств и правил, которые ни в коем случае нельзя игнорировать:

- Параметр, который отвечает за увеличение соединения конструкции не может быть меньше 15-16%.

- Следующий параметр – вязкость, ее можно узнать проведя специальный тест. Тест занимает неделю и проводится при низких температурах, но показатель качества должен быть высоким. Ориентируйтесь на минимальную границу в 29 Дж/кв.см

- Соединение должно выдерживать сопротивление не меньше, чем металл, из которого выполнена работа. В идеале – выше, чем этот металл.

- Жесткость материала составляет не менее 350 – для сварных частей первой группы, и 400 – для остальных типов. Все эти нормы прописаны в соответствующих нормативных документах.

Требования к качеству сварного шва

Основное внимание при сварке уделяется конечно же самому соединению, именно оно является основным при работе. Перед этим мы говорили как определить качество, а сейчас давайте посмотрим на виды самих швов, определяемые их стойкостью.

В основном выделяется три главных типа:

- Не трудно догадаться, первый тип – эталон стойкости. Соединения прочные и могут быть использованы при там, где нужны особенно крепкие детали. Они выдерживают сверхсильные нагрузки и гарантируют стойкость на производствах и там, где это особенно важно. Например, транспорт и здания. Сюда же относятся работы, которым необходимо выдерживать длительное воздействие суровых температур, влажности. Например, северные регионы.

- Следующее соответственно – это средние работы, требования к которым ниже чем у предыдущих. Им уже не нужно выдерживать аномальные температуры, но все же они достаточно прочные и широко используются в работе. Такое можно встретить при работе с машинами.

- И последний тип – это низкая прочность соединений. Они не бесполезные, но их нельзя эксплуатировать для ответственных работ, на фабриках, и в суровых климатических условиях. Лучше всего они подойдут для дополнительных работ, что позволит сэкономить ресурсы без ненужных последствий и разрушений.

Прочие требования к швам

Это могут быть разнообразные параметры, и кроме описанных нами выше, мы должны обозначить еще ряд обязательств.

Их гораздо больше, и описать все здесь мы не сможем – для этого все же придется ознакомиться с соответствующими документами самостоятельно.

Здесь мы освещаем только самое основное, информацию по параметрам и типам деталей для сварки, которые рекомендуется использовать для работы.

Обучиться будет значительно проще, если относиться к правилам не как к ограничениям, а помощнику в работе.

Виды сварных соединений металлоконструкций

Различается несколько классификаций сварных соединений металлоконструкций:

- По типу примыкания двух заготовок.

- По виду сварного шва.

- В зависимости от технологии сварки.

- С учетом обстоятельств, при которых проводится сварка.

- В зависимости от толщины заготовок.

- С учетом марки стали, из которой сделаны детали.

В зависимости от типа размещения деталей выделяют четыре разновидности стыковых соединений:

- Вплотную, где две заготовки в одной плоскости присоединены друг к другу.

- С наложением, когда детали заходят краями одна на другую.

- Соединение углом. В этом случае две детали находятся под углом друг к другу.

- Соединение в виде буквы Т. Здесь одна заготовка торцом примыкает к другой.

Самыми распространенными сварными соединениями металлоконструкций являются швы вплотную и угловые. Рассмотрим далее, как их получают.

Для стыкового соединения либо применяют выводные планки, либо проваривают шов во всю толщину заготовки. При выполнении работы за пределами цеха можно проводить одностороннюю сварку, в дальнейшем подваривая корень сварного шва. Таким образом, весь зазор заполняется по одной из кромок.

VT-metall предлагает услуги:

Следующая технология – с выводными прокладками – имеет много отличий от предыдущей. В первую очередь, прокладки расположены со стороны кромок свариваемых частей. Между кромками должно быть расстояние до 7 мм – при ручной сварке, а при механизированной – 16 мм. Толщина подкладки выбирается с учетом недопущения образования прожога во время сварки, а ток выставляется с учетом режима сварки.

В стыковках металлоконструкций часто можно встретить заготовки разной толщины. При этом с помощью фрезеровки или строжки устанавливается угол наклона более толстой кромки, равный уклону 1:8 для растянутых элементов металлоконструкции (таких, как подвески и консоли), и 1:5 – для сжатых элементов (опоры, стойки).

Сварные узлы играют роль основных стыковых соединений, несущих всю металлоконструкцию. Исходя из этого, уже во время проектирования стараются разработать благоприятные условия для сварки стыков. Для этого надо:

- Проводить в сварных узлах стыковочное соединение или угловое.

- Делать сварки в нижнем положении.

- Использовать механизированную или автоматическую сварку, а не ручную.

К множеству видов сварных узлов предъявляют различные требования. Например, при выполнении балочного узла большую роль играет расположение сварочных швов относительно друг друга. Расстояние между ними должно быть не меньше десятикратной толщины самого толстого металлопрофиля, входящего в состав этого узла.

Есть и другой момент, не влияющий на качество сварных соединений металлоконструкций. Существует два понятия: местная прочность и непрочность. Первое – это сварочные участки с приваренными косынками, ребра жесткости, накладки и пр. Ко второй относят все имеющиеся вырезы на элементах металлических конструкций, отверстия, непровары швов, зазоры и щели в стыках.

Когда оба участка есть в конструкции, то ее саму по себе нельзя считать прочной. Так как:

- В местах с большей жесткостью и прочностью соединения возникает большая концентрация сил, оказывающих действие на всю конструкцию в целом.

- Где меньше жесткости, там и меньшее количество действующих сил.

Таким образом, при наличии в металлической конструкции местной непрочности даже самый надежно проваренный стык может представлять опасность. Поэтому надо не допускать местных непрочностей. Плохая сварка даже в самых незначительных участках может привести в негодность всю конструкцию.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Правильная сварка является важнейшим фактором обеспечения надежности и безопасности металлоконструкции.

Технические условия на изготовление сварочных конструкций

Эти нормативные акты контролируют всю работу, так что не стоит их недооценивать. Как раз от грамотной постановки задач будет зависеть итоговый продукт при любых выполняемых работах и масштабах.

Среда, в которой изготавливается вся деталь точно описывается в нормативных документах, которые доступны любому работнику. Информация предоставляется для всех типов конструкций и условий, необходимых для работы с ними.

Также вы прочитаете полностью процесс работы, с самого начала до финальных штрихов.

Стандартный набор таких описаний включает схемы продукта, описания условий необходимых для работы и норм выпуска, хотя бы приблизительного. Это нужно объяснить подробнее.

Для начала – схемы. Если вы работаете с важным заданием, требующем от вас максимум умений. Точности в работе и профессионализма, без этого просто не обойтись.

В маленьких масштабах не получится качественно определить все параметры самостоятельно, для этого и были придуманы схемы. Помните, что результат может нести угрозу жизни при некачественной работе и масштабных разрушений на крупных производствах.

В этих схемах обозначено вид материала, с которым придется работать, его особенности и параметры, типы сварки и другие требования и технические задания.

Важность этого этапа высока, так что обязательно отдайте на проверку главному инженеру и получите его согласие. В случае несоответствия и неточностей, нужно исправить все ошибки до тех пор, пока этот этап не будет одобрен.

После успешного окончания, еще раз проговорим о среде и других требованиях. Для этого есть отдельные списки норм и правил, основная мысль которых – выбор согласно нарисованных схем и будущей среды использования.

Если подытожить все вышесказанное, здесь вы прочитаете про место и характеристики использования данной конструкции, может ли она нанести ущерб и другое.

Кроме этого описываются специальные возможности использования. Это может быть невозможность работы при экстремально низких температурах, при сверхтяжелой нагрузке.

Это поможет избежать чрезвычайных ситуаций в работе с данными элементами. Еще выделяют разные виды, такие как повышенная ответственность, ответственные и прочие. От этого и будут отталкиваться при составлении всех норм работы.

Завершающий документ, который несомненно входит в обязательный список – программа выпуска. Мы уже говорили, что она может быть неточной. Это норма выпуска изделий за фиксированный период времени.

Так не ведется учет, а скорее это основание для эксплуатации и экономическая польза данного продукта.

Всех этапов работы достаточно много, но здесь как нигде важно соблюдать точность и порядок действий, только тогда продукт будет качественным, а вся работа соответствовать нормам и стандартам.

Требования к механическим свойствам металла шва

К механическим свойствам металла сварного соединения предъявляются следующие требования:

- показатель относительного удлинения должен быть не менее 16%;

- при среднесуточной температуре окружающей среды в наиболее холодную 5-дневку показатель ударной вязкости металла должен составлять не меньше 29 Дж/см2;

- показатель временного сопротивления разрыву металла соединения не должен быть ниже требований, указанных для основного металла;

- при сварке элементов в заводских условиях показатель твердости металла соединения не должен быть более 350 НV для конструкций 1 группы и не более 400 НV – для конструкций других групп по классификации СНиП II-23;

- при сварке элементов в процессе монтажа показатель твердости металла должен быть не более 400 HV.