Делать герметичные емкости, сваривать металл без наплавочных материалов помогает шовная роликовая сварка. Аккуратное точечное соединение выдерживает большую нагрузку. С помощью специального оборудования получают герметичный шов, не пропускающий жидкости и газы. У роликовой технологии, как и у всех других видов сварки, есть свои достоинства и недостатки. О них стоит сказать подробно. Но сначала несколько слов о сути самого метода шовного соединения металлических листов.

Общее

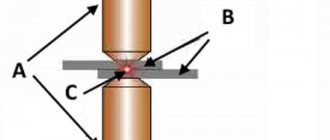

Шовная сварка является одним из методов контактной сварки. Два куска металла соединяются друг с другом и плотно сжимаются между двумя сварочными электродами-роликами. После этого на электроды подаётся напряжение с импульсного блока, и свариваемый материал прокатывается между сварочных роликов. Процесс сварки может быть непрерывным, если необходима сварка непрерывным швом, либо периодическим для образования прерывистого шва. Рабочий цикл, состоящий из импульсов напряжения и пауз между ними, может быть выбран оператором. Также имеется плавная регулировка скорости вращения сварочного ролика и тока сварки. Станок имеет систему охлаждения и пневматическую систему сжатия роликов.

Машина шовной сварки FN-1B/2B является усовершенствованной моделью сварочного станка, основанного на модели FN-1A/2A. В Модели

FN-1B/2B

улучшены некоторые технические решения, введены усовершенствования. Данная модель имеет

следующие особенности

: 1. Пневматический цилиндр создаёт давление сварочного ролика на свариваемый металл. Упрощённая структура механизма решает проблему изменения давления, вызываемую трением сварочного ролика, а также эффективно стабилизирует колебательные движения, возникающие в результате работы станка. 2. Устройство регулирования тока сварки имеет плавную и точную регулировку, вследствие применения мощных управляемых кремниевых тиристоров и системы контроля тока. 3. Электронная регулировка частоты вращения двигателя приводного сварочного ролика на интегральных микросхемах позволяет задавать скорости сварки в диапазоне 0~3.2 м/мин. 4. Автоматическая система управления сварочным процессом позволяет задавать все необходимые параметры сварки и, далее: процесс сварки выполняется автоматически, и оператору не нужно делать ничего, кроме как нажимать на ножную педаль и загружать-выгружать заготовки.

Приминение

Примеры роликовой сварки

Шаговую сварку целесообразно применять в тех случаях, когда особенно опасен перегрев наружной поверхности детали, например при сварке плакированного дюралюминия и в других случаях.

На рис, в приведена сварка с непрерывным течением тока. Применяется она относительно редко — для соединения тонких (до 1 мм) листов малоуглеродистой стали.

Параметрами режима роликовой сварки являются сила тока, давление, скорость сварки, длительность импульса и паузы, ширина рабочей поверхности роликов. Оказывает некоторое влияние я диаметр роликов.

- Сила тока в 1,5—2 раза больше, чем при точечной сварке.

- Это объясняется тем, что во избежание перегрева поверхности листов режим сварки каждой элементарной точки должен быть достаточно жестким

- Увеличение тока требуется также в связи с шунтированием, которое венду непосредственной близости смежных точек достигает значительной величины. Примерно в таком же соотношении принимается и давление.

Скорость сварки а суммарное время импульса и паузы находятся в следующей зависимости:

роликовая сварка

где Vсв —скорость сварки в м/мин;

а — шаг точек в мм:

tсекtn —длительность импульса и паузы в сек.

Шаг точек зависит от толщины н рода металла. Для малоуглеродистых и низколегированных сталей шаг составляет 2,8—3,2 от толщины более тонкой детали, для нержавеющей стали — 2,4—2,8 и для легких и цветных металлов и сплавов 2,0—2,4.

Пример сварочных электродов для сварки

Аппарат для роликовой сварки

Технические характеристики

| Модель | FN-35-1B/2B | FN-50-1B/2B | FN-75-1B/2B | FN-100-1B/2B | FN-125-1B/2B | FN-160-1B/2B |

| Номинальная мощность, кВт | 35 | 50 | 75 | 100 | 125 | 160 |

| Продолжительность загрузки, % | 50 | 50 | 50 | 50 | 50 | 50 |

| Напряжение питания, В | 380 | 380 | 380 | 380 | 380 | 380 |

| Толщина сварки, мм | 1+1 | 1.5+1.5 | 2+2 | 2.5+2.5 | 3+3 | 3.5+3.5 |

| Скорость сварки, м/мин | 0.8~3.2 | 0.8~3.2 | 0.8~3.2 | 0.8~3.2 | 0.8~3.2 | 0.8~3.2 |

| Потребление воды, л/ч | 300 | 300 | 400 | 600 | 800 | 800 |

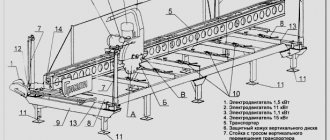

Структура машины шовной сварки

Машины шовной сварки данной серии состоят из: корпуса, пневматической системы, блока регулировки частоты вращения мотора, системы вентиляции, системы электроуправления и системы постоянного охлаждения воды. Ниже представлено подробное описание каждой детали станка: 1. Корпус: основная деталь сварочного станка, совокупность сварочной угловой стали и листового железа. 2. Система пневматики: включает в себя систему очистки воздуха, электромагнитный клапан, штуцера, шланги пневматики. 3. Система регулировки частоты вращения мотора: включает в себя редуктор, двигатель постоянного тока и блок управления. 4. Система вентиляции состоит из: баллона, направляющей трубки и пр. 5. Система электроуправления включает в себя блок тиристорных переключателей и автоматический регулятор тока. 6. Система охлаждения воды состоит из: устройства подвода воды, гибкой второстепенной охлаждающей воду трубки, фиксатор электрода охлаждающего трубопровода, датчик замера уровня воды.

Установка и использование

1. Закрепите сварочный станок на ровном бетонном полу при помощи анкерных или закладных болтов. 2. Подключите станок к источнику питания 380В, 50-60Гц, соответствующий мощности потребления сварочного станка. Сварочный станок не должен соприкасаться с поверхностью, на которой он стоит, сопротивление заземления должно быть менее 4 Ом, а сопротивление изоляции не менее 2,5 МОм. 3. Включите источник подачи сжатого воздуха, внешний воздушный компрессор должен поддерживать давление воздуха между 0.2~0,5 МПа, как было настроено. 4. Дальнейшие действия: 1) При включении питания включается световой указатель. 2) Включите регулятор мотора, установите скорость сварочного ролика для выбора подходящей скорости сварки. 3) Нажимая на ножную педаль, проверьте функции станка. Необходимые параметры шовной сварки установите на панели управления.

Производство сварочного оснащения: инструкция.

По мнению экспертов, в качестве основы оборудования следует выбрать трёхфазный понижающий трансформатор.

С катушки снимаются вторичные обмотки, первичные провода и сердечник оставить в первостепенном виде, среднюю проводку обвернуть тем же материалом с 8-10 витками на выходе.

Для самостоятельного производства сварочного оборудования нужен кабель 25 м, медная труба 10-12 мм в диаметре, диск по металлу и болгарка.

Необходимо обеспечить заполнение обоих катушек, находящихся по краям, осторожно намотав вторичную обмотку, используя силовой многожильный трёхфазный кабель. Гибкий провод проводит намотку без надобности разборки оборудования.

Параметры проводов в кабеле — 6-8 мм в диаметре. Один из них должен быть более тонким, но с хорошей изоляцией и устойчивым к мощности тока. Для производства устройства 25 м кабеля. По надобности его можно поменять на провода с меньшим сечением.

Эту работу эффективнее проделывать вдвоём: один человек займётся протягиванием провода, второй – укладкой витков. Для изготовления клеммы нужна труба из меди длиной 30-40 мм и 10-12 мм в диаметре.

Одна её часть разнимается, что образует пластину, в которой проделывается отверстие до 10 мм в диаметре; в другую часть вставляются заранее зачищенные провода. Эксперты советуют обжать провода молотом.

Контакт улучшится, если на наружной стороне трубы проделать несколько насечек.

Новые крепёжные элементы с резьбой М10 заменяют имеющиеся в верхней части трансформатора винты и гайки, к которым далее прикрепляются клеммы от вторичной обмотки.

В текстолитовой плате необходимо проделать 11 отверстий (не более 6 мм в диаметре) для винтов с гайками и шайбами; и основательно прикрепить её к поверхности трансформатора. Данные составляющие обеспечат вывод первичной обмотки.

Электродержатель производится из ¾ трубы 25 см в длину. По углам необходимо сделать выемки, а к держателю приварить кусочек проволоки из металла небольшого размера.

На обратной стороне проделывается отверстие и присоединяется отрезок кабеля, как при вторичной обмотке. Затем нужно изолировать трубу резиновым шлангом.

Эксплуатация панели управления

В соответствии с потребностями наших клиентов автоматический режим сварки подразделяется на два вида: общую постоянную сварку и периодически пульсирующую сварку. 1. Счетчик: считает сварочные швы. 2. Очистка счётчика: нажмите кнопку для сброса счётчика на ноль. 3. «Выпуск Да\Нет»: при включении на графу «нет», нажмите на ножную педаль, все части станка, будут работать в автоматическом режиме. 4. Включение питания: включите главный переключатель блока управления для подготовки работы со станком. 5. Время предварительного прижима: относится ко времени предварительного давления между каждым циклом сварки и продувом, это время должно быть больше, чем время, необходимое пневматическому цилиндру, чтобы переместиться сверху вниз. 6. Регулировка тока шовной сварки: по часовой стрелке – увеличение мощности тока, против часов – уменьшение. 7. Скорость вращения мотора: по часовой стрелке – частота вращения мотора увеличивается, против часовой – уменьшается. 8. Пауза: увеличивается время электродного заряда перед сваркой, действуя как перерыв в процессе периодической сварки. Чем больше объём работы, тем дольше перерывы в работе станка. 9. Сварка: во время сварки, питание подаётся в импульсном режиме. Чем больше объём работы, тем дольше время работы станка. 10. Нерабочее время — это время, между последней работой станка и настоящим включением. Обычно, не отражается на качестве сварки. 11. Посмотрите настройку сварки на картинке, расположенной ниже.

На рис. 1 показаны параметры фактического объёма и время продолжительности одного цикла сварки. Поскольку используется прерывистый сварной шов, то чем дольше время работы станка и сильнее ток, тем выше производительность. Если время цикла достаточно велико — места сварки глубокие и нечастые. Конечно, скорость вращения сварочного ролика также важна.

Примечание при использовании машины шовной сварки

1. Воду необходимо включать прежде, чем сварочный станок начнёт работу. Каждая подвижная часть машины, вместе с коробкой для отходов должны быть постоянно смазаны. Обрабатываемый материал должен быть почищен перед сваркой, чтобы не повредились электроды и сварочные ролики. 2. В случае, если температура помещения, где установлен станок, ниже нуля по Цельсию, необходимо удалить воду из трубопровода системы охлаждения после окончания работы станка во избежание разрыва трубы при замерзании воды. 3. Сварочный станок необходимо проверять после каждого выключения электропитания. Оператору необходимо надеть брезентовые перчатки и плотный фартук, чтобы не ошпариться. 4. Машина шовной сварки не должна стоять в сыром помещении, ввиду возможности отсыревания блока питания. Сопротивление изоляции между питающей цепью и наружным корпусом должно быть не менее 2.5 МОм, и только в этом случае станок можно включить и использовать. 5. Место размещения сварочного станка должно быть чистым и не должно содержать каустические и горючие вещества, едкие газы и какие-либо продукты химического разложения соединений, так как это может нанести серьёзные повреждения изоляционной системе сварочного станка. 6. Сварочный станок должен работать в точном соответствии с номинальной грузоподъёмностью, перегруз станка не разрешён.

Как получить герметичный шов

Герметичность шва обеспечивается созданием цепочки частично перекрывающихся точек контактной сварки. Сварное пятно после импульса, прошедшего через роликовые электроды, имеет форму овала.

Если правильно сочетать скорость подачи заготовок и периодичность следования сварных импульсов, то овалы будут перекрываться своими боковыми частями, образуя непрерывный и герметичный шовный материал.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Техническое обслуживание сварочной машины

| Техническое обслуживание деталей станка | Пояснение технического обслуживания | Что необходимо сделать | Как часто необходимо делать |

| Полный спектр | Вытереть пыль с корпуса | Вытереть пыль | ежедневно |

| Смазка пневматики и движущихся частей станка | Наполнить маслом смазочное устройство | При необходимости | |

| Уборка разбрызганной жидкости и пыли | Убрать разбрызганную жидкость при помощи ковша и пыль при помощи компрессора | ежемесячно | |

| Трансформатор | В установленном порядке проверяйте шланг, подключённый к трубопроводу, если нет воды – долейте | Совершайте проверку как можно чаще. При утечке воды, устраните проблему вовремя. | ежедневно |

| Состояние соединения болтов, вторичной обмотки и натяжных ремней | Плотно затяните раскрученные болты | каждый сезон | |

| Грязь, попавшая на трансформатор, должна быть убрана вовремя | Убрать грязь | ежемесячно | |

| Сварочный электрод | Держите поверхность обрабатываемого материала чистой | Вымыть и протереть поверхность | ежедневно |

| На рабочей поверхности не должно быть металлических предметов | Протереть или переместить электрод | ежедневно | |

| Система охлаждения | Станок не может быть использован без охлаждающей жидкости | Сначала включить воду, только затем сам сварочный станок | как указано в инструкции |

| Убедитесь, что система охлаждения не засорена | Вовремя чистите систему от засора и отложений | каждый сезон | |

| Температура воды не должна быть слишком высокой | Убедитесь, что температура воды на впуске не превышает 30oC, а конечная температура воды не выше 50oC | ежедневный осмотр | |

| Предотвратите замерзание станка, чтобы трубы не лопнули от замерзшей жидкости | Ежедневно при помощи компрессора убирайте воду из системы охлаждения | преимущественно зимой |

Примечание:

нет необходимости часто доливать масло в смазочную коробку. Когда уровень масла будет ниже о, долейте смесь касторового масла с графитным в пропорции 2:1.

Роликовая сварка нержавейки — Станки, сварка, металлообработка

Роликовая сварка, схема

Роликовая сварка является таким усложненным видом точечной сварки, когда точки так тесно, с перекрытием, сближены между собой, что образуется полоса сплошного соединения. В отличии от других видов этой сварки, она применяется она для изготовления различного рода тонкостенных изделий, требующих:

Ход роликовой сварки

Технология сварки нержавеющей стали

Нержавеющая сталь, как и прочие материалы, имеет уникальную, характерную только ей совокупность характеристик, от которых будет зависеть способ и техника ее обработки. Тема данной статьи – технология сварки нержавеющей стали.

Почему нужна отдельная технология сварки нержавеющей стали

Нержавеющая сталь

(коррозионно-стойкие стали и просто «нержавейка») – легированная сталь, не подвергающаяся коррозии в атмосфере и агрессивных средах.

Нержавеющая сталь может быть аустенитного, ферритного и мартенситного класса, для каждого характерна своя микроструктура с преобладающей кристаллической фазой.

- Для аустенитных

нержавеющих сталей основной фазой является аустенит. В таких сплавах присутствуют хром и никель (реже – марганец и азот). Самая распространенная нержавеющая сталь данного класса – это 304 сталь (или T304). В ней содержится 18–20 % хрома и 8–10 % никеля. Благодаря такому составу этот вид нержавеющей стали не имеет магнитных свойств, устойчив к коррозии, прочен и пластичен. Все эти качества позволяют использовать сталь 304 во многих отраслях промышленности. - Ферритные стали.

У них основная фаза – это феррит. Данный класс нержавеющей стали имеет в своем составе железо и хром. Наиболее распространенной является сталь 430, в ней содержится 17 % хрома. Ферритные стали не такие пластичные по сравнению с аустенитными, они не закаляются при термической обработке и находят применение чаще всего в агрессивных средах. - Мартенситные стали.

Микроструктуру мартенсита первым выявил немецкий микроскопист Адольф Мартенс в 1890 году. Это низкоуглеродистые стали, наиболее ярким примером которых является 410 сталь (12 % хрома и 0,12 % углерода). Нержавеющие стали с такой структурой характеризуются твердостью, хрупкостью и достаточно малой жесткостью. Они нашли применение в слабоагрессивных средах (изготовление столовых приборов и режущего инструмента).

Почему же для сварки нержавеющей стали необходимо использовать специальную технологию? Ответ на такой вопрос достаточно прост – эти металлы являются высоколегированными и трудно поддаются сварке. Когда эти стали находятся в расплавленном состоянии, они ведут себя иначе, чем другие виды.

Сварочная ванна получается слишком жидкая, поэтому нормальный валик «собрать» очень сложно. Он неровен из-за слишком быстрого растекания металла по поверхности, края не успевают схватываться.

Все это приводит к образованию множества дефектов, для минимизации которых технология сварки нержавеющей стали предусматривает дополнительную защиту.

Данная технология сложнее, чем сварка обычной углеродистой стали. У этих сталей разные свойства, поэтому сварка «нержавейки» более трудновыполнима и требует предварительного нагрева.

Нержавеющая сталь по сравнению с обычной имеет следующие особенности:

- низкая температура плавления;

- низкий коэффициент теплопроводности;

- высокий коэффициент теплового расширения.

Стали, в которых углерода содержится до 20 %, редко нуждаются в предварительном нагреве. Технология сварки нержавеющих сталей (углерода свыше 0,20 %) предусматривает необходимость предварительного подогрева. Если толщина обрабатываемого металла превышает 30 мм, то его необходимо подогревать при температуре 150 °С (в редких случаях необходим более сильный нагрев).

От чего зависит, насколько эффективна технология сварки нержавеющей стали

Разные марки нержавеющей стали имеют различную способность к свариванию, на это влияет множество факторов:

- Эти металлы по сравнению с низкоуглеродистой сталью менее теплопроводны (разница от 50 до 100 % для разных марок). Поэтому в технологии сварки нержавеющей стали необходимо предусматривать это, иначе можно прожечь металл из-за увеличенной концентрации высоких температур у шва. Чтобы предотвратить такие последствия нужно выполнять сварочные работы с режимом тока, пониженным на 17–20 %.

- У нержавеющей стали достаточно высокое электрическое сопротивление, в связи с этим электрод может очень сильно нагреться (это и есть причина их быстрого выхода из строя). Технология сварки данного вида металла требует использования хромоникелевых электродов.

- У данного вида стали немалый коэффициент линейного расширения. Поэтому технология сварки достаточно толстых изделий предусматривает выдерживание определенного зазора, позволяющего получить необходимую усадку шва. Если пренебречь этим правилом, то могут образоваться трещины.

- Нельзя нарушать технологию сварки аустенитной хромоникелевой нержавеющей стали, так как при этом она может утратить антикоррозионные свойства. Это объясняется образованием карбидов железа и хрома. Чтобы избавиться от этого явления, обычно используют быстрое охлаждение сварного шва холодной водой, которая заметно снизит вероятность потери стойкости к коррозии.

- Технология сварки нержавеющей стали требует использования специального сварочного оборудования, выбор которого представлен в широком ассортименте. Если вы приобретете правильный инструмент, то сможете заниматься этим даже в домашних условиях.

Проблемы и их решения

| Характер проблемы | Возможные причины | Решения |

| Лампочка индикации контроллера не работает | 1. Неисправна плата или лампочка. | Проверить, заменить |

| 2. Сгорел предохранитель контроллера. | Проверить, заменить | |

| 3. Выключатель сломан. | Проверить, заменить | |

| Выключатель не работает при нажатии на педаль | 1. Сломана педаль. | Проверить, починить, заменить |

| 2. Сломан выключатель. | Проверить, заменить | |

| 3. Сломана монтажная схема. | Проверить, заменить | |

| Не вращается сварочный ролик | 1. Повреждён мотор. | Проверить, заменить |

| 2.Сгорел предохранитель. | Проверить, заменить | |

| 3. Контроллер повреждён. | Проверить, заменить | |

| 4. Сломан узел очистки. | Проверить, починить, заменить | |

| 5. Установлена слишком маленькая скорость. | Проверить, отрегулировать | |

| Повышенное искрение электродов при сварке | 1.Давление в цилиндре слишком маленькое либо слишком большое. | Настроить |

| 2.Расстояние между электродами слишком большое или слишком маленькое. | Настроить | |

| 3.Время предварительного зажима слишком мало. | Настроить | |

| 4. Выбран неподходящий режим сварки. | Настроить | |

| 5. Грязный материал для сварки. | Почистить | |

| При нажатии на педаль цикл не запускается | 1. Сломана микросхема. | Проверить, заменить |

| 2. Главный трансформатор повреждён. | Проверить, заменить | |

| 3. Пульт управления сломан. | Проверить, заменить | |

| Сварка недостаточно плотная | 1. Выбран неподходящий режим сварки. | Настроить |

| 2. Плохой контакт сварочного ролика, ролик грязный. | Проверить, протереть | |

| После нажатия на педаль, вращение мотора не прекращается | 1. Цилиндр повреждён. | Проверить, заменить |

| 2. Сломан клапан. | Проверить, заменить | |

| 3. Пульт управления сломан. | Проверить, заменить |

Преимущества и недостатки

Роликовая контактная сварка часто применяется в конвейерном производстве. Она широко применяется из-за ряда преимуществ перед другими способами соединения металлов внахлест:

- хорошая производительность, сварочный аппарат за час выдает несколько десятков метров швов;

- гарантированное высокое качество соединений;

- сваривание проходит без наплавочных материалов: плавящихся электродов, присадочной проволоки;

- металл прошивается дугой насквозь между электродами, расплав в этот момент не окисляется, зону контакта не нужно защищать флюсом или облаком нейтрального газа;

- высокая культура труда, не нужна стандартная экипировка сварщика.

Минусами считают низкую технологичность:

- нельзя сваривать листы из различных сплавов;

- есть ограничения по толщине заготовки до 3 мм;

- дорогое оборудование приобретают только для больших объемов сварных работ.

Схемы

Схема № 1

Схема № 2

Схема № 3

Схема № 4