01.02.2022 Автор: VT-METALL

Из этого материала вы узнаете

:

- Требования к параметрам сварного шва

- Способы расчета длины сварного шва и прочих параметров соединения

- Расчет длины сварного шва от массы металла

- Вычисление длины катета сварного шва

Длина сварного шва является одним из параметров, которые влияют на прочность всего соединения. Производя расчеты стыка, необходимо учесть множество факторов: вид металла, массу свариваемых частей, напряжения и т. д. Только после этого можно определять длину и другие характеристики.

В зависимости от типа деталей и способа их соединения подходы к расчету длины будут меняться. В нашей статье мы расскажем, как вычислить этот параметр, что влияет на расчеты и какие требования предъявляются в нормативных актах.

Требования к параметрам сварного шва

Чтобы все детали соединялись между собой в соответствии с нормой и согласно определенной технологии, необходимо конструктивно выполнить проектирование самого сварочного соединения.

Следует помнить, что чем меньше объем сварки в самой конструкции, тем меньше сварочные деформации при использовании швов наименьшей толщины. Данные показатели можно выяснить благодаря расчетам или конструктивным соображениям.

Для более качественного выполнения работы не следует допускать близкого расположения швов друг к другу и образования швами замкнутых контуров. Кроме того, стоит избегать поперечной ориентации швов в стержне, растягивающих напряжение в тех случаях, когда концы стержня фиксируются во избежание смещения при сварке.

VT-metall предлагает услуги:

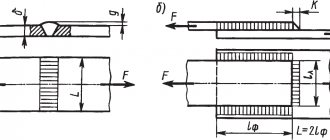

Сварные стыки балок выполняются встык, без накладок. Возможно два варианта сварки:

- Двусторонняя с полным проплавлением.

- Односторонняя с подваркой корня шва или на прокладках.

При этом концы выводятся на технологические планки, обрезаются и зачищаются.

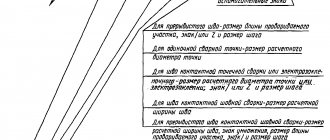

В таблице показаны назначения катета углового шва

:

Катет углового шва не должен быть выше, чем 1,2t, где t – толщина самого тонкого элемента соединения.

Расчетная длина углового шва не должна быть меньше 4kf (4 катета сварного шва) и не менее 40 мм.

Нахлестка не должна быть менее 5 толщин самого тонкого из свариваемых элементов.

Самая большая величина фланговых швов не должна превышать 85βfkf, потому что фактическое напряжение по длине сварочного шва будет располагаться неравномерно и некоторые участки по краям могут испытывать перенапряжение, а участки в середине, наоборот, недонапряжение в сравнении с расчетным показателем. Это не относится к тем видам швов, в которых усилие возникает на всем протяжении, например, в поясных швах балок.

Сваривание слишком толстого и тонкого металла выполнять не рекомендуется, так как за счет напряжения тонкий металл может изогнуться.

Что пишется в остальных таблицах

Далее идут таблицы со 2 по 54. Каждая из них устанавливает номер сварного соединения, конструктивные элементы, размеры детали и их отклонения. Число пунктов, в которых описываются размеры, варьируется от 2 до 10 и более. Показаны изображения подготовленных кромок и сварного шва, проставлены все необходимые обозначения, включая штриховку материала.

Примечательна таблица под номером 55. Здесь указываются толщина тонкой детали и разность толщин деталей. Согласно ГОСТу, в зависимости от размера детали, разность должна находиться в диапазоне от 1 до 4 миллиметров. Осуществление плавного перехода производят с помощью наклонного расположения поверхности шва. При превышении разности между деталями, на той, которая имеет большую толщину, необходимо сделать скос односторонний или двухсторонний до толщины тонкой детали. Конструктивные элементы подготовленных кромок и размеры шва после сварки должны выбираться по меньшей толщине.

После всех таблиц идут приложения в количестве трех штук. Первое описывает предел текучести свариваемой стали в Мегапаскалях и катет углового шва для более толстого элемента. При этом минимальное значение катета не должно превышать толщину более тонкого элемента более, чем в 1,2 раза.

В приложениях 2 и 3 подробно расписано про катет углового шва, включая предельные отклонения от номинального значения, катет для отношения между временными сопротивлениями разрыву металла шва и основного металла. Указаны рекомендованные значения.

ГОСТ, описывающий параметры сварки, сварные швы и конструктивные элементы, является важным документом. С его помощью контролируется процесс производства, подбираются конструкции и детали по толщине. Эта книга является обязательной для сварщика и похожих профессий, так как ее применение гарантирует качественную и надежную сварку.

Источник: tokar.guru

Способы расчета длины сварного шва и прочих параметров соединения

При расчетах длины сварочного шва прежде всего необходимо исключить или минимизировать погрешность параметров, влияющие на прочность стыка. В первую очередь это показатель сжатия и растяжения металла. Для определения этого процесса понадобиться формула:

где:

Yс

– коэффициент, показывающий условия рабочего места. Этот показатель считается общепринятым и его можно найти в соответствующих таблицах. Необходимо подставить нужный показатель в формулу.

Rу

– индекс сопротивления металла, который учитывает его текучесть. Его можно найти в специализированных справочниках.

Ru

– второй показатель сопротивления металла. Его можно найти в справочниках.

N

– показатель наибольшей допустимой нагрузки на стык.

T

– значение самой тонкой толщины стенок свариваемых частей.

Lw

— максимальная длина сварного шва. При расчетах данный параметр нужно уменьшить на 2t.

Rwу

– сопротивление, которое зависит от максимальной прочности соединения.

При сварке разных металлов необходимо брать показатели Ru и Ry того металла, который будет менее прочным. Аналогичным образом поступают, когда нужно выполнить расчеты длины сварочного шва на срез.

При разработке металлоконструкций главное – учитывать не только требования и нормы безопасности сварного соединения, но и его допустимый уровень нагрузки. При необходимости создания нескольких сварных соединений важно правильно их распределить. Нагрузка при сварке должна быть распределена равномерно между каждым из стыков.

Параметры соединения рассчитываются путем математических вычислений. Если конечный результат оказался неудовлетворительным и неподходящим, то в конструктив нужно внести изменения, а потом пересчитать.

Допустимая длина сварочного шва на отрыв определяется с учетом силы, направленной к центру тяжести. Выбирается сечение с высокой степенью опасности и путем вычислений по данной формуле производят подсчет:

Вид металла в данном случае не будет влиять на прочность шва, а вот каждый показатель, представленный в формуле, будет. В ней:

N

– максимальный показатель силы, оказывающий давление на стык.

ßf, ßz

– коэффициенты из справочных таблиц, значение которых не будет зависеть от типа свариваемых металлов. Как правило, ßz = 1, а ßf = 0,7.

Rwf

– значение сопротивления срезу. Берется этот показатель из справочников и таблиц ГОСТа.

Rwz

– показатель сопротивления по линии сварочного шва. Значения можно найти в справочниках.

Ywf

– поправочный коэффициент, показатель которого зависит от сопротивления металла. Например, если для металла показатель будет 4 200 кгс/см², то поправочный коэффициент будет равен 0,85.

С

– коэффициент-показатель условий рабочей среды. Соответствующие значения можно найти в справочнике.

Kf

– толщина стыка по линии сплавления.

Lw

– общая длина стыка, уменьшенная на 10 мм.

В нахлесточных соединениях учитывается положение в пространстве и тип сварного примыкания, так как сам стык может быть как угловым, так и фланговым, и лобовым. Производимые вычисления позволяют не только получить данные по минимальной допустимой площади сваривания, но и показатели относительно проектной прочности линий стыков.

Чтобы вычислить площадь сваривания, в качестве базы берется высота условного треугольного шва. В ручной сварке этот показатель будет равен 0,7 при условии, что катеты равны. Если работа производится автоматическими или полуавтоматическими аппаратами, степень прогрева металла будет больше, соответственно, коэффициент изменится. Показатели необходимо брать из справочных таблиц.

Усиление стыковых швов

Усиление стыковой сварки осложнено тем, что чаще всего его усиление может привести к порче места соединения. К примеру, если стыковой шов сделан во всю длину или высоту металлических компонентов, то никакого укрепления и вовсе делать нельзя. Наплавка создаст излишнюю концентрацию в месте плавления, из-за чего наплав может не только испортиться, но также вовсе разрушиться. Все дело в том, что высота таких сварных швов определяется только по стыкуемым элементам и при учете строения валика самого соединения. Этот валик и есть выступ.

Если же стыковую варку все же нужно обработать, то предварительно нужно снять напряжение абразивными инструментами. После этого рассчитывается площадь накладок, с помощью которых предстоит усилить шов.

Расчет длины сварного шва от массы металла

Для расчета длины сварочного шва есть определенная формула, в которой соотносится масса наплавки и протяженность одного метра спая.

Формула выглядит таким образом

:

L = G/F × Y, где:

L

– протяженность стыка,

G

– масса наплавляемого металла,

F

– площадь поперечного сечения,

Y

– показатель удельного веса присадки.

Полученные значения умножаются на метры, определяемые путем измерений. Для правильности исчислений лучше всего сначала посмотреть наглядный пример, в котором производят расчет длины сварного шва.

Важно помнить, что нет ни одной формулы, которая бы обеспечила стопроцентно точный результат. При покупке материала всегда оставляйте 5–7 % на запас. Опытные сварщики могут сэкономить на присадке, но для этого необходим соответствующий навык.

Вычисление длины катета сварного шва

Тяжелые объекты для сварки, такие как металлоконструкции и автомобили, должны выдерживать высокие нагрузки, поэтому для качественного соединения крайне важно провести точные расчеты, которые будут учитывать все параметры. Одним из них является катет шва (К).

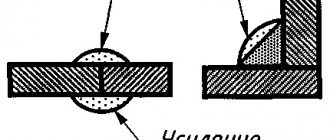

Катетом шва называют одну из сторон самого большого условного треугольника с равными сторонами, который возможно вписать в поперечное сечение соединения (ГОСТ Р ИСО 17659-2009, вступивший в силу 01.07.2010 г.). Измерить эту сторону можно, опираясь на размеры свариваемых элементов.

При выборе стороны важно учитывать размеры заготовок, их положение и вид сварки. Подбор осуществляется для каждого элемента, но рассматривается в общем значении. Допускается использование шаблона для измерения в рамках домашнего хозяйства.

Соединение будет прочным, если у одинаковых сторон треугольника одинаковая длина. Актуально для элементов, расположенных под углом в 90°.

Виды соединений

:

- стыковые (без скоса кромок, с односторонним, с V-образным, X-образным, криволинейным скосом);

- торцевые;

- внахлест;

- угловые (угол от 30°, односторонние, двухсторонние без скоса кромок, с одним или двумя скосами);

- тавровые (угол острый или прямой, односторонние, двухсторонние, без скоса кромок, с одним или двумя скосами).

Рассчитать длину катета сварного шва в зависимости от толщины материала можно только для трех видов швов: угловых, тавровых и внахлест. Подобные вычисления необходимо проводить при работе в промышленной сфере. От показателя этих расчетов зависит прочность спая, расход проволоки и ее диаметр.

Будьте внимательны

! Если сторона треугольника длинная, из-за большей площади нагрева увеличится объем жидкого металла, расход присадки, значит, есть вероятность деформации изделия.

При сварке деталей разных размеров тоже учитывается длина катета. Все расчеты основываются на меньших показателях.

Объем наплавленного металла будет равен квадрату катета. К примеру, при увеличении К на 1 мм и длине сварочного шва 10 мм, расход проволоки будет увеличен на 20 %. Для сваривания материалов внахлест с толщиной до 4 мм, К = 4. Если это значение больше, тогда берется 40 % толщины и прибавляется еще 2 мм.

Угловые сварные соединения бывают

:

- нормальные (без выпуклости и вогнутости) – К будет равен толщине металла;

- вогнутые – К = 0,85;

- выпуклые – К= s × cos45°, где s – ширина спая, cos45° = 0,7071;

- специальные (треугольник не равнобедренный).

При расчете длины катета сварочного шва, кроме всего прочего, важную роль играет способ сварки и текучесть свариваемого материала.

Полученный результат необходимо сверить с требованиями ГОСТ 11534-75 и ГОСТ 5264-80 или справочными материалами.

В домашних условиях для правильной сварки необходимо установить сторону треугольника, которая будет больше толщины на 1–1,5 мм. Так же можно определить показатель по таблице.

Помните, что К всегда меньше толщины самой тонкой детали, умноженной на 1,2. Длина сварного шва должна быть не менее, чем К, умноженное на 4.

Как правило, все расчеты достаточно условны, ведь на практике они базируются на следующих предпосылках:

- нагрузка распределяется равномерно по всей длине наплавленной присадки;

- разрушение возможно только по слою присадки, равному 0,7 К.

На самом деле целью проектировочных расчетов является определение самых подходящих размеров спая для того или иного значения растяжения и осевого напряжения.

Оптимальную протяженность наплавленной присадки по нагрузке на растяжение можно определить по следующей простой формуле:

L = F / ρ × [ρ], где:

L

– протяженность спая;

F

– планируемая реальная нагрузка на соединение;

ρ

– допустимая нагрузка на соединение.

Оптимальная протяженность по осевому напряжению

:

L = F / 0,7К × ρ.

Из этой формулы можно вывести формулу для расчета К при протяженности наплавленной присадки 1 м:

К = 0,7 × L × ρ,

К=0,7 × ρ.

Таким образом, К будет полностью зависеть от величины допустимой нагрузки.

Допустимые нагрузки относительно сжатия, растяжения и среза для различных методов сварки можно найти в специализированных таблицах и справочниках.

Важные аспекты при разработке проектной документации

:

- Определяемся с выбором метода, вида сварки и марки электрода.

- Находим норму допустимой нагрузки.

- Рассчитываем длину сварочного шва и осевое напряжение.

- Конструируем чертеж соединения материалов.

- Уточняем размеры свариваемых элементов и технические показатели.

Для повышения качества исполнения сварки и минимизации лишних затрат при формировании проектной документации необходимо проводить определение точной длины катета шва от материала и оптимальной длины спая.

Рекомендуем статьи

- Типы сварных швов: отличия от соединений и описание разновидностей

- Как варить электросваркой: технология и важные правила

- Конденсаторная сварка: особенности процесса

Главное – получить прочные и качественные соединения при минимальных денежных затратах.

Этот показатель играет решающую роль в производственной сфере промышленных предприятий, которые занимаются изготовлением мощных металлоконструкций. Во время эксплуатации последние должны выдерживать тяжелые нагрузки.

Длина сварочного шва – одна из важнейших характеристик, которая определяет главные параметры готового изделия. Любому мастеру необходимо знать, как проводить правильные расчеты данного показателя, чтобы работа была выполнена качественно и надежно.

Разделка труб под сварку

В ГОСТе 16037-80 регулируются не только виды сварных соединений стальных трубопроводов (стыковых, нахлесточных и угловых), но и характеристика проведения подготовительных мероприятий с учетом вида.

Перед проведением сварочных работ необходимо провести подготовительные мероприятия. Они включают:

- Механическую зачистку изделий. Она требуется для удаления пыли, следов коррозии и оксидной пленки.

- Химическая обработка в целях удаления пятен от масла и жира, а также пленки.

- Разделка кромок.

Разделка предполагает механическую обработку кромки. В процессе монтажа трубопровода разделка выполняется с применением специальных машин. При проведении ремонта допускается выполнение разделки посредством угловых шлифовальных машин.

Разделку кромок требуется выполнять при толщине заготовок под сварку от 4 мм. Для угловых соединений скашивают одну или обе кромки под углом 45 градусов.

Стыки на стальных трубопроводах могут быть поворотными и неповоротными. При сварке трубопровода рекомендовано применять первый тип, так как они позволяют сварщику занять наиболее выгодное нижнее положение. Кромки при этом разделываются по всему периметру.

При стыковом соединении разница между толщиной стенок не может быть более 10% и превышать 3 мм.

Перед началом монтажа также обрабатываются кромки и околошовная зона на 20-30 мм. Она очищается от механических загрязнений, коррозийных следов и масложировых пятен.

Перед электродуговой сваркой торцы труб необходимо прихватить друг к другу. При диаметре труб, не превышающем 300 мм, делается 4 прихватки. Если же он превышает 300 мм, то прихваты делаются равномерно через 200-300 мм.

Сварка труб с толщиной более 12 мм производится в три приема (проходки).

Если соединяются толстые трубные заготовки, то сформированный шов нужно сделать толще самой детали. Для формирования соединения с заданными параметрами нужно выполнить разделку кромок после снятия фаски. При этом электроду обеспечивается доступ для качественной сварки шва.

При расчете технологических параметров разделки следует особое внимание уделить корректности расчета и соблюдению определенных значений разделки. Это снижает трудоемкость, позволяет экономно расходовать материалы и контролировать себестоимость.

При подготовке стыков разновидность фаски зависит от толщины заготовок: при толщине 3-25 мм применяется односторонняя фаска, 26-60 мм – двухсторонняя. Для угловых стыков устанавливаются такие границы: при значении до 20 мм – односторонняя, до 50 мм – двухсторонняя.

Исходя из геометрической формы профиля, различают следующие подвиды разделки:

- Традиционный (стандартный) скос с профилем в виде трапеции.

- Х-образный, когда два скоса сделаны так, что напоминает профилем очертания буквы Х (практикуется для применения заготовки толщиной 3-25мм).

- U-образный, где профиль поперечного сечения имеет криволинейную форму и напоминает букву U. ГОСТ рекомендует применять данную форму при большой толщине заготовки (26-60мм) для снижения площади сечения и снижения расходов материалов.

Если же труба имеет толщину свыше 60 мм, то применяются специальные формы (в частности, уступы и сложные криволинейные профили).

Для разделки используются газовые резаки и механическая обработка. Первый способ обладает определенными ограничениями и недостатками: он отличается невысокими качествами. Наиболее высокая точность обеспечивается фрезерной обработкой, в отношении труб большого диаметра могут использоваться специальные торцовочные аппараты или шлифмашинки.

Таким образом, ГОСТы на проведение сварочных мероприятий выступают важным документом, которые регламентируют условия для подготовки и проведения сварочных работ. В ГОСТе 16037-80 определены методы сварки стальных трубопроводов, типы соединений, способы разделки и конструктивные элементы для каждого типа. Соблюдение рекомендуемых параметров продлевает сроки службы трубопроводов, обеспечивает долговечность, прочность и герметичность швов.