В течение длительного периода использования, трубопроводы попадают под негативное внешнее и внутреннее воздействие окружающей среды. В итоге – металл деградирует, на нем образуются коррозийные образования, появляются трещины и сколы, и другие типы дефектов. Казалось бы, при создании проекта трубопровода используя современные технологии, должна быть обеспеченна полная защита магистральных коммуникаций.

Но, к сожалению, исключить в полной мере возникновение повреждений невозможно. Чтобы небольшие дефекты не превратились в серьезную проблему, используют различные виды контроля.

Одним из них, который не предусматривает вывода в ремонт магистральной системы — является дефектоскопия трубопроводов.

Этот метод диагностики получил широкое распространение. Его применение позволяет выявить следующие виды дефектов:

- потеря уровня герметичности;

- потеря контроля состояния напряженности;

- нарушение сварных стыков;

- разгерметизация сварных швов другие параметры, которые ответственны за надежное функционирование магистралей.

Проверять таким образом можно:

- теплосеть;

- газоподающую сеть;

- нефтепроводы;

- водоподающие трубопроводы и др.

Дефектоскопия на 100% способна выявить недостатки и предупредить серьезные аварии. Методы поиска дефектов постоянно усовершенствуются, обновляется оборудование, и испытываются новые модели дефектоскопов. Плюс ко всему этому проводятся различные анализы для того, что бы в последствие улучшить работу средств.

Общие сведения

Диагностика трубопроводов – это несколько технологий, которые делятся на две основные группы: разрушающие и неразрушающие. При использовании первой производится разрушение стыка двух труб, после которого обследуются кромки соединенных участков на предмет качества и обнаружения дефектов. Такой вариант возможен, если проводится ремонт трубопровода (полная его остановка).

Вторая технология не требует разрушения, что дает возможность проводить контроль на действующих участках. Ее используют сегодня повсеместно, особенно в сфере нефте- и газотранспортировки, плюс ЖКХ. Такая дефектоскопия, именно так называют неразрушающий контроль, проводится для определения дефектов насосных станций, резервуаров разного назначения, на заводах сжиженного газа и прочих предприятиях.

Знакомо ли вам данное понятие?

Да, я неоднократно проводил дефектоскопию металлических труб у себя дома.

100%

Нет, впервые слышу.

0%

Проголосовало: 1

Цены на услуги

| № п/п | Измеряемый показатель испытываемой продукции | Состав работ, входящих в испытание продукции | Нормативный документ | Стоимость, руб., в т.ч. НДС 18% |

| Контроль сварных швов | ||||

| 1 | Ультразвуковой контроль сварных соединений толщиной 0 — 10 мм (1 п.м.) | — Подготовка и настройка оборудования — Проведение контроля — Обработка результатов — Ведение журналов — Оформление протоколов | ГОСТ Р 55724-2013 СП 70.13330.2012 | 1 000 |

| 2 | Ультразвуковой контроль сварных соединений толщиной 10 — 20 мм (1 п.м.) | — Подготовка и настройка оборудования — Проведение контроля — Обработка результатов — Ведение журналов — Оформление протоколов | ГОСТ Р 55724-2013 СП 70.13330.2012 | 1 200 |

| 3 | Ультразвуковой контроль сварных соединений толщиной 20 — 30 мм (1 п.м.) | — Подготовка и настройка оборудования — Проведение контроля — Обработка результатов — Ведение журналов — Оформление протоколов | ГОСТ Р 55724-2013 СП 70.13330.2012 | 1 500 |

| 4 | Ультразвуковой контроль сварных соединений толщиной 30 — 40 мм (1 п.м.) | — Подготовка и настройка оборудования — Проведение контроля — Обработка результатов — Ведение журналов — Оформление протоколов | ГОСТ Р 55724-2013 СП 70.13330.2012 | 2 000 |

| 5 | Ультразвуковой и визуальный контроль качества (дефектоскопия) сварных соединений арматуры (1 стык) | — Подготовка и настройка оборудования — Проведение контроля — Обработка результатов — Оформление протоколов | РД 03-606-03 ГОСТ 23858-79 ГОСТ Р 55724-2013 | 700 |

| 6 | Ультразвуковая дефектоскопия одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное. Трубопроводов диаметром до 36 мм, толщина стенки до 6 мм. (1 стык) | — Подготовка и настройка оборудования — Проведение контроля — Обработка результатов — Ведение журналов — Оформление протоколов | ГОСТ Р 55724-2013 РД 153-34.1-003-01 | 590 |

| 7 | Ультразвуковая дефектоскопия одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное. Трубопроводов диаметром до 57 мм, толщина стенки до 6 мм. (1 стык) | — Подготовка и настройка оборудования — Проведение контроля — Обработка результатов — Ведение журналов — Оформление протоколов | ГОСТ Р 55724-2013 РД 153-34.1-003-01 | 630 |

| 8 | Ультразвуковая дефектоскопия одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное. Трубопроводов диаметром до 76 мм, толщина стенки до 6 мм. (1 стык) | — Подготовка и настройка оборудования — Проведение контроля — Обработка результатов — Ведение журналов — Оформление протоколов | ГОСТ Р 55724-2013 РД 153-34.1-003-01 | 680 |

| 9 | Ультразвуковая дефектоскопия одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное. Трубопроводов диаметром до 89 мм, толщина стенки до 6 мм. (1 стык) | — Подготовка и настройка оборудования — Проведение контроля — Обработка результатов — Ведение журналов — Оформление протоколов | ГОСТ Р 55724-2013 РД 153-34.1-003-01 | 720 |

| 10 | Ультразвуковая дефектоскопия одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное. Трубопроводов диаметром до 108 мм, толщина стенки до 8 мм. (1 стык) | — Подготовка и настройка оборудования — Проведение контроля — Обработка результатов — Ведение журналов — Оформление протоколов | ГОСТ Р 55724-2013 РД 153-34.1-003-01 | 690 |

| 11 | Ультразвуковая дефектоскопия одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное. Трубопроводов диаметром до 114 мм, толщина стенки до 8 мм. (1 стык) | — Подготовка и настройка оборудования — Проведение контроля — Обработка результатов — Ведение журналов — Оформление протоколов | ГОСТ Р 55724-2013 РД 153-34.1-003-01 | 790 |

| 12 | Ультразвуковая дефектоскопия одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное. Трубопроводов диаметром до 159 мм, толщина стенки до 8 мм. (1 стык) | — Подготовка и настройка оборудования — Проведение контроля — Обработка результатов — Ведение журналов — Оформление протоколов | ГОСТ Р 55724-2013 РД 153-34.1-003-01 | 960 |

| 13 | Ультразвуковая дефектоскопия одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное. Трубопроводов диаметром до 219 мм, толщина стенки до 8 мм. (1 стык) | — Подготовка и настройка оборудования — Проведение контроля — Обработка результатов — Ведение журналов — Оформление протоколов | ГОСТ Р 55724-2013 РД 153-34.1-003-01 | 1 160 |

| 14 | Ультразвуковая дефектоскопия одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное. Трубопроводов диаметром до 273 мм, толщина стенки до 8 мм. (1 стык) | — Подготовка и настройка оборудования — Проведение контроля — Обработка результатов — Ведение журналов — Оформление протоколов | ГОСТ Р 55724-2013 РД 153-34.1-003-01 | 1 280 |

| 15 | Ультразвуковая дефектоскопия одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное. Трубопроводов диаметром до 325 мм, толщина стенки до 8 мм. (1 стык) | — Подготовка и настройка оборудования — Проведение контроля — Обработка результатов — Ведение журналов — Оформление протоколов | ГОСТ Р 55724-2013 РД 153-34.1-003-01 | 1 480 |

| 16 | Ультразвуковая дефектоскопия одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное. Трубопроводов диаметром до 377 мм, толщина стенки до 8 мм. (1 стык) | — Подготовка и настройка оборудования — Проведение контроля — Обработка результатов — Ведение журналов — Оформление протоколов | ГОСТ Р 55724-2013 РД 153-34.1-003-01 | 1 920 |

| 17 | Ультразвуковая дефектоскопия одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное. Трубопроводов диаметром до 426 мм, толщина стенки до 10 мм. (1 стык) | — Подготовка и настройка оборудования — Проведение контроля — Обработка результатов — Ведение журналов — Оформление протоколов | ГОСТ Р 55724-2013 РД 153-34.1-003-01 | 2 240 |

| 18 | Ультразвуковая дефектоскопия одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное. Трубопроводов диаметром до 530 мм, толщина стенки до 10 мм. (1 стык) | — Подготовка и настройка оборудования — Проведение контроля — Обработка результатов — Ведение журналов — Оформление протоколов | ГОСТ Р 55724-2013 РД 153-34.1-003-01 | 2 560 |

| 19 | Ультразвуковая дефектоскопия одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное. Трубопроводов диаметром до 720 мм, толщина стенки до 8 мм. (1 стык) | — Подготовка и настройка оборудования — Проведение контроля — Обработка результатов — Ведение журналов — Оформление протоколов | ГОСТ Р 55724-2013 РД 153-34.1-003-01 | 2 760 |

| 20 | Ультразвуковая дефектоскопия одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное. Трубопроводов диаметром до 820 мм, толщина стенки до 14 мм. (1 стык) | — Подготовка и настройка оборудования — Проведение контроля — Обработка результатов — Ведение журналов — Оформление протоколов | ГОСТ Р 55724-2013 РД 153-34.1-003-01 | 2 920 |

| 21 | Ультразвуковая дефектоскопия одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное. Трубопроводов диаметром до 1020 мм, толщина стенки до 14 мм. (1 стык) | — Подготовка и настройка оборудования — Проведение контроля — Обработка результатов — Ведение журналов — Оформление протоколов | ГОСТ Р 55724-2013 РД 153-34.1-003-01 | 3 200 |

| 22 | Ультразвуковая дефектоскопия одним преобразователем сварных соединений перлитного класса с двух сторон, прозвучивание поперечное. Трубопроводов диаметром до 1220 мм, толщина стенки до 14 мм. (1 стык) | — Подготовка и настройка оборудования — Проведение контроля — Обработка результатов — Ведение журналов — Оформление протоколов | ГОСТ Р 55724-2013 РД 153-34.1-003-01 | 3 760 |

Сделать заказ

Подробности

Существует несколько технологий дефектоскопии трубопроводов. Самая простая из них – визуальный осмотр.

Можно по внешнему виду сварного шва определить – качественный он или нет. Если дефекты стыка не видны, то для их нахождения используют лупу. Раковины, неровности, трещины – все это является изъянами сварного шва, что говорит о низком качестве проведенных сварочных работ.

Этот метод контроля в действующих трубопроводах используют редко. Чаще в качестве дополнения к другим видам. Именно последние являются основой качественно проведенного контроля.

Основные методы, которые применяются сегодня:

- ультразвуковая дефектоскопия трубопроводов;

- магнитная;

- радиационная;

- капиллярная;

- исследование на проницаемость.

Визуальная

С помощью этого вида контроля можно обнаружить не только внешние дефекты, но и внутренние. К примеру, если шов по высоте и ширине имеет серьезное отклонение, то вероятнее всего в процессе сварки произошло прерывание дуги. А это говорит о том, что внутри шва могут появиться непровары, снижающие качество соединения.

Обнаружить такие изъяны можно так:

- шов очистить от окалины, капель, шлака;

- он дополнительно очищается при помощи спирта;

- на шовный участок наносится азотная кислота – процесс называется травлением;

- с помощью лупы исследуется шов.

Травление делает поверхность металла чистой и матовой. На ней хорошо видны даже мелкие недостатки. Обычно внимание обращают на трещины. Н хорошо видны и пережоги, подрезы, прочие дефекты.

Ультразвуковая дефектоскопия

Это один из точных вариантов дефектоскопии трубопроводов, накопительных сосудов и других конструкций. В основе технологии лежит свойство ультразвука отражаться от поверхностей, а также материалов, которые имеют разную плотность. Если сварочный шов был сделан качественно, то плотность залитого между кромками труб металла будет одинакова по всему объему. И когда проводится ультразвуковая дефектоскопия, то звук пройдет сквозь шов беспрепятственно.

Если внутри металла есть пора или раковина, то внутри них всегда присутствует какой-то газ. Плотность внутри изъяна явно меньше, чем металла. И при прохождении ультразвука сквозь металл на его пути встречается пустота. Звук проходит через газ, ударяется о стенку раковины и возвращается обратно. Именно обратная волна говорит, что внутри шва есть дефект.

Разные пустоты отражают ультразвук по-разному. Это позволяет их классифицировать. То есть это раковина, трещина или что-то другое.

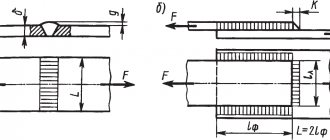

Чисто технически этот метод дефектоскопии трубопроводов представляет собой специальное устройство в виде колец, которые часто называют решетками. Их надевают на трубу, после чего подключают к источнику ультразвука. Кольца передают направленные внутрь волны и принимают отраженные.

Чем больше дефектов внутри металла, тем больше отраженных волн возвращается на приемник устройства дефектоскопии трубопроводов. При этом отличительная особенность каждого дефекта – это длина возвращенной волны.

Есть много задач, которые ставятся перед ультразвуковой дефектоскопией.

Поэтому разработаны несколько эффективных методов, которые сегодня используются для решения каждой:

- теневой;

- зеркальный;

- зеркально-теневой;

- эхолокация;

- дельта-метод.

Сегодня приборы, которыми проводят ультразвуковое исследование трубопроводов, оснащаются разными устройствами в соответствии с требуемыми методами контроля. В одном может быть несколько технологий проверки сварного шва. Поэтому перед тем как начать работу, оператор выбирает и устанавливает метод дефектовки. Или использует сразу несколько вариантов одновременно.

Магнитная дефектоскопия трубопроводов

Этот метод основан на электромагнитной индукции (создания магнитного поля в металле сварного шва). Для этого применяется оборудование, которое это поле создает.

Есть две технологии проведения дефектоскопии этого типа:

- При помощи ферромагнитного порошка. Обычно для этого используют железо.

- При помощи ферромагнитной ленты.

В первом случае порошок просто насыпают на участке проведения контроля. Он может быть сухим или смешанным с маслом или керосином. С обратной стороны трубы устанавливается магнит. Если в каком-то месте порошок стал собираться кучками, значит, здесь есть дефект металла.

Во втором случае вместо порошка укладывают специальную ленту. С обратной стороны шва устанавливается прибор, образующий магнитное поле. На участках, где внутри есть изъяны, на ленте будут появляться пятна.

Этот способ дефектоскопии трубопроводов может быть использован, если трубы изготовлены из ферромагнитных сплавов (которые притягивают магнит). Цветные металлы, нержавейка аустенитного класса, стали с покрытием из никеля или хрома такому способу контроля не подвергаются.

Радиационная дефектоскопия трубопроводов

Этот метод – обычная рентгеноскопия, где используется компактный рентгеновский аппарат и пленка. Метод дорогой, но самый точный из всех предложенных. При этом рентгеновские лучи опасны для человека.

Капиллярная дефектоскопия

Этот метод основан на свойстве некоторых жидкостей, которые называют пенетрантами, проникать по капиллярам в любом материале. Это не обязательно металл. Так можно проверить стекло, пластик, керамику и прочее.

Суть метода дефектоскопии заключается в том, что проникающую жидкость наносят на контролируемый участок трубопровода. Через некоторое время, обычно это 20 минут, ее удаляют, и на этот же участок наносится индикатор, который начинает из дефектов шва вытягивать пенетрант. Если после операции никаких следов от пенетрантов не обнаружено, значит, изъяном в стыке труб нет.

Из проникающих жидкостей самый простой – керосин. Для его применения необходимо четко знать технологию нанесения. Это надо делать так:

- с внешней стороны наносится жидкий меловой раствор;

- он должен просохнуть;

- с обратной стороны наносится керосин;

- если со стороны мелового раствора появились мокрые линии или пятна, значит, дефекты в металле присутствуют.

Дефектоскопия соединений на проницаемость

Этот метод используется для контроля качества сварных швов резервуаров и емкостей. Для этого их заполняют жидкостью или газом, а затем создают внутри избыточное давление. Среда начинает искать выход, и если в швах присутствуют трещины или другие изъяны, то она быстро начинает через них просачиваться наружу.

Эффективность способа увеличивается, если по стыкам с внешней стороны распределить мыльный раствор. Особенно, если резервуар заполнить газом. Пузырьки на стыках покажут, что швы проварены некачественно.

Достоинства и недостатки ультразвукового контроля труб

Основные преимущества ультразвукового контроля труб:

- минимальное время на проведение осмотра;

- высокая точность результатов обследования;

- абсолютная безопасность для здоровья человека;

- осмотр выполняется без повреждения исследуемой детали;

- возможность проверки стыков нержавеющих, черных и цветных металлов.

Стоит отдельно отметить, что приборы для ультразвукового контроля имеют небольшие размеры, поэтому сварные швы можно проверять не в лаборатории, а непосредственно на строительной площадке или в цехах промышленного предприятия. Это очень удобно для контроля швов в период проведения строительных или монтажных работ.

Впрочем, помимо преимуществ ультразвуковая диагностика имеет и несколько существенных недостатков. В первую очередь, это касается результатов осмотра. Далеко не всегда оператор может определить форму найденного дефекта при обследовании сварных соединений металла с крупнозернистой структурой. Это происходит из-за сильного затухания и рассеивания ультразвуковой волны, мешающего выявить форму дефекта. Еще одним важным недостатком данной методики является необходимость тщательной зачистки сварных соединений. Многие начинающие специалисты не всегда ответственно подходят к данной процедуре. В результате волнистость или загрязнение, ржавчина или окалины, капли разбрызганного металла или воздушные седла и даже небольшие поры на поверхности сварных швов мешают получить объективные данные о качестве шва. Помимо этого, ультразвук не всегда можно использовать для осмотра деталей со сложной конфигурацией. Естественная кривизна детали сказывается на результатах обследования, не давая получить корректную информацию о внутренних изъянах в сварных швах.

Оборудование для дефектоскопии трубопроводов

Современные технологии дефектоскопии – это, в основном, внутритрубная диагностика. Для этого используется специальное оборудование, которое называется внутритрубные дефектоскопы. Они помещаются внутрь трубопровода и доводятся до требуемых участков, где самостоятельно проводят контроль. Многие из них снабжены камерами: фото и видео.

С их помощью определяют:

- форму поперечного сечения трубы;

- наличие коррозии;

- вмятины;

- произошло ли утончение металла и прочие изъяны.

Некоторые аппараты двигаются по трубопроводу за счет перемещаемого потока. Некоторые за счет установленного электродвигателя. Внутри есть датчики, функция которых – накапливать и сохранять полученную информацию.

Внутритрубная дефектоскопия магистральных трубопроводов – это технология, которая позволяет не использовать аппаратуру, ведущую систематические исследования. При этом скорость контроля выше всех известных методов дефектоскопии. Но используется этот вариант только в трубопроводах большого диаметра.

Исследования трубопроводов этим методом проводится в несколько этапов:

- подготовка, она же диагностика;

- очистительные мероприятия внутреннего пространства трубопровода;

- калибровка – это обеспечение внутренней проходимости труб;

- использование профилемера – так обследуются изгибы, повороты и прочие неровности;

- применение ультразвуковой дефектоскопии и магнитной;

- определение безопасности работы трубопровода.

Виды выявляемых дефектов

С помощью дефектоскопии такого типа можно выявить разные дефекты, например:

- Вмятины, сколы и другие геометрические несоответствия. Для этого стен трубы касается электронно-механический щуп. Прибор преобразует электрический сигнал и фиксирует полученные сведения.

- Истончение металла, из-за которого толщина стенки трассы уменьшена. Это коррозии, трещины.

- Поперечные и продольные дефекты.

Чтобы зафиксировать все несоответствия, скорость перемещения прибора контролируют. После извлечения дефектоскопа информацию анализирует специалист и составляет отчет. Сроки профилактики и ремонта подбирают индивидуально с учетом особенностей трассы и рекомендаций эксперта.

Итоги

Деградация металла – серьезная проблема, особенно в конструкциях, внутри которых перемещаются различные среды под большим давлением. Со временем прочность соединительных участков падает, что может привести к серьезным последствиям. Решается проблема сегодня просто – контролем, для чего используются различные методы дефектоскопии трубопроводов.

У каждого выше обозначенного способа есть свои плюсы и минусы. Но они гарантируют высокую точность дефектовки, что требуется во время контрольных обследований. Поэтому вновь вводимые трубопроводы обследуются в обязательном порядке. Эксплуатируемые проверяются по строго утвержденному графику планово-предупредительного ремонта. Нарушать сроки проведения дефектоскопии нельзя ни под каким предлогом.

Ультразвуковая дефектоскопия сварного шва: видео.

А как считаете вы, какой способ из предложенных самый информативный? Напишите в комментариях. Сохраните статью в закладках, поделитесь ею в социальных сетях.

Параметры оценки результатов

На качество проводимых работ напрямую влияет чувствительность прибора, который позволяет с высокой точностью распознать параметры дефекта. Прежде всего, при помощи ультразвукового дефектоскопа определяется количество изъянов, которые могут привести к разрушению сварного шва и всей металлической конструкции в целом. Оценка дефектов, находящихся в сварном шве, производится по следующим критериям:

- амплитуда акустической волны;

- условная протяженность волны;

- размеры дефекта и его форма.

Чтобы определить протяженность волны и ширину дефекта, необходимо аккуратно перемещать излучатель вдоль сварочного соединения. Для выяснения высоты внутренней трещины или раковины нужно учитывать временные интервалы между отраженной и излученной волной. Стоит отметить, что процесс выявления формы дефекта требует высокой квалификации оператора, поэтому лучше доверять эту работу специалистам, которые прошли соответствующую подготовку.

История

- Жак и Пьер Кюри в 1880—1881 годах обнаружили обратимый пьезоэлектрический эффект, что позволило использовать кварц как преобразователь электрических колебаний в звуковые

- Первый дефектоскоп для обнаружения повреждений в электроцепи был разработан Дмитрием Александровичем Лачиновым в конце 1880-х годов — Дефектоскоп Лачинова

- Лорд Рэлей в 1885—1910 годах разработал теорию распространения звука в твердых веществах

- Эхо-импульсный способ впервые применили Лангвэн и Шиловски с пьезоэлектрическими преобразователями в водной среде в 1915—1917 гг

- В 1922 году запатентован магнитный метод обнаружения дефектов артиллерийских стволов с помощью магнитного порошка, открытый Уильямом Э. Хоуком во время Первой мировой войны

- Первые дефектоскопы, работающие на непрерывном звуке, создали в 1928 С. Я. Соколов и в 1931 г. Мюльхойзер

- 1937—1938 год — первая в мире установка, использующая переменный ток для контроля конструкций железной дороги и колесных пар (компания MAGNAFLUX, США)

- Эхо-импульсные дефектоскопы (принцип действия и прибор) создали впервые в 1939—1942 г. Файрстон в США, Спрулс в Великобритании и Крузе в Германии

- Первые эхо-импульсные дефектоскопы были выпущены в 1943 г. почти одновременно (Данберри, США) и «Кельвин энд Хьюз лтд.» (Лондон)

Магнитно-порошковые дефектоскопы

Дефектоскоп позволяет контролировать различные по форме детали, сварные швы, внутренние поверхности отверстий путём намагничивания отдельных контролируемых участков или изделия в целом циркулярным или продольным полем, создаваемым с помощью набора намагничивающих устройств, питаемых импульсным или постоянным током, или с помощью постоянных магнитов. Принцип действия основан на создании поля рассеяния над дефектами контролируемой детали с последующим выявлением их магнитной суспензией. Наибольшая плотность магнитных силовых линий поля рассеяния наблюдается непосредственно над трещиной (или над другой несплошностью) и уменьшается с удалением от неё. Для обнаружения несплошности на поверхность детали наносят магнитный порошок, взвешенный в воздухе (сухим способом) или в жидкости (мокрым способом). На частицу в поле рассеяния будут действовать силы: магнитного поля, направленная в область наибольшей плотности магнитных силовых линий, то есть к месту расположения трещины; тяжести; выталкивающего действия жидкости; трения; силы электростатического и магнитного взаимодействия, возникающие между частицами.

В магнитном поле частицы намагничиваются и соединяются в цепочки. Под действием результирующей силы частицы притягиваются к трещине и накапливаются над ней, образуя скопление порошка. Ширина полоски (валика) из осевшего порошка значительно больше ширины раскрытия трещины. По этому осаждению — индикаторному рисунку определяют наличие дефектов.

Радиационный метод

Для контроля качества сварки используют радиационные методы и устройства. По сути это тот же рентгеновский аппарат, используемый в больницах, или прибор с источником гамма-излучения, приспособленный для облучения сварных соединений.

Он основан на способности этих лучей, проникать через любые материалы. Интенсивность проникновения зависит от вида исследуемых веществ. Благодаря этому на фотопленке, стоящей за исследуемым изделием, остается изображение, характеризующее состояние данного материала.

Все дефекты сварки в виде неоднородностей выявляются на пленке. Метод контроля очень точный, но дорогой и вредный для людей, требует подготовительных работ по установке защитных экранов и проведения организационных мероприятий.

Сфера применения УЗК

Данный метод контроля применяют в промышленной отрасли, а также при реконструкции и строительстве домов. Часто УЗК используют:

- При аналитической диагностике агрегатов, узлов.

- Для определения износа труб в магистральном трубопроводе.

- В атомной или тепловой энергетике.

- В сфере машиностроения, нефтегазовой, химической отрасли.

- При проверке сварных швов конструкций со сложной конфигурацией.

- При диагностике соединений металлов, имеющих крупнозернистую структуру.

- При сварке соединений узлов и котлов оборудования, которые находятся под воздействием давления, высокой температуры, агрессивной среды.

Методика применяется и в полевых, и в лабораторных условиях.

Проверенный на дефекты шов – это гарантия того, что конструкция безопасна для эксплуатации, надежна и может использоваться по назначению. Без проведения контроля на соответствие нормативам, ввод сооружения в эксплуатацию невозможен. Аккредитованная строительная лаборатория IRONCON готова провести УЗ-диагностику сварных соединений на объекте заказчика в полном соответствии с действующими нормами контроля.