Настоящее изобретение относится к смазке для механической обработки металлов, содержащей касторовое масло в количестве 40-60 мас.%, олеиновую кислоту в количестве 10-30 мас.%, стеариновую кислоту в количестве 17-25 мас.% и серу мелкого помола в количестве 5-7 мас.%. Техническим результатом настоящего изобретения является создание пластичной смазки, используемой на операциях сверления, резьбонарезания, развертывания, растачивание конструкционных и инструментальных сталей, особенно закаленных до твердости HRCэ 40 45, нержавеющих и жаропрочных сталей, труднообрабатываемых материалов, цветных металлов и их сплавов, используя доступный металлорежущий инструмент из стали Р6М5, Р9, Р18 на станках и в ручной обработке. 4 табл.

Изобретение относится к пластическим смазкам для механической обработки металлов и может быть использовано на операциях сверления, резьбонарезания, развертывания, растачивание конструкционных и инструментальных сталей, особенно закаленных до твердости HRCa 40 45, нержавеющих и жаропрочных сталей, труднообрабатываемых материалов, цветных металлов и их сплавов.

Известна смазка для механической обработки металлов (Патент № 1671676SU. Смазка для механической обработки металлов. «Изобретение стран мира», № 11, 1991), состав которой следующий, мас.%: сера 15-20, канифоль 8-12, стеариновая кислота 25-35, натривая соль высших жирных кислот 10-15, политетрафторэтилен 3-5, олифа — остальное.

Смазка позволяет обрабатывать нержавеющие стали, но не позволяет нарезать резьбу в закаленных конструкционных и инструментальных сталях и производить глубокое сверление из-за поломки режущего инструмента или быстрого его затупления. Кроме этого смазка имеет сложный состав.

Известна также смазка по а.с. № 1140460, C10M 141/12, 1983, содержащая следующий состав, мас.%: железосинеродистый калий 0,5-1,0, полиэтилен молекулярной массы (2-4)·10 5 1-2, вода 4-6, олеиновая кислота 10-12, тетраметилсвинец 0,2-0,4, хлорсульфоновая кислота 0,1-0,3, минеральное масло — остальное.

Существенными недостатками известной смазки является сложный состав и сложность приготовления, узкий диапазон обрабатываемых материалов, а также не возможность использовать смазку для нарезания резьбы в закаленных конструкционных и инструментальных сталях.

Также из уровня техники известны документы SU 1685980, 23.10.1991 и US 5939366, 17.08.1999, в которых раскрыты составы, которые могут быть использованы в металлообработке. Существенным недостатком является сложный процесс приготовления, не указано достоверное количество компонентов входящих в состав смазки.

Наиболее близким к предлагаемой смазке является смазка по а. с. № 595368, C10M 141/02, содержащая следующий состав, мас.%: олеиновая кислота 20-23, глицерин 10-13, дисульфид молибдена 28-31, стеарин — остальное.

Известная смазка применяется для увеличения стойкости при резьбоформировании выдавливающими метчиками (раскатниками) в тонкостенных металлических конструкциях, но не повышает стойкость инструмента при обработке толстостенногоматериала из закаленных конструкционных и инструментальных сталях с твердостью до HRCэ 40 45, нержавеющих и жаропрочных сталях, труднообрабатываемого материала, кроме этого окисляет цветные металлы. Прототип смазки плохо отводит стружку из зоны резания и тепло, что приводит к быстрому износу инструмента.

Известна другая близкая к предлагаемой смазке, смазка для абразивной обработки металлов su 1685980, 23.10.1991, содержащая следующий состав, мас.%: сера 20-43, минеральное масло 3-5, диселенит молибдена 5-10, полиизобутилен 0,3-0,5, нитрид бора 15-20, хлорид железа 3-5, сульфат железа 3-5, олеиновая кислота 15-20, стеариновая кислота остальное.

Известная смазка применяется для абразивной обработки металлов, в частности для шлифования стали Р12ФЗ и Р6М5, но нельзя использовать для обработки металлов методом резания закаленных конструкционных и инструментальных сталях с твердостью до HRCэ 40 45, нержавеющих и жаропрочных сталях, труднообрабатываемого материала.

Плотность известной смазки в несколько раз выше описанной в настоящем изобретении, что затрудняет ее ведение в зону резания инструментов. Введенная в состав смазки олеиновая кислота вступает в реакцию с другими компонентами, меняя свою структуру.

Прототип смазки имеет сложный состав и трудоемкий способ изготовления.

Цель изобретения создание пластической смазки для механической обработки металлов в частности для сверления, резьбонарезания, развертывания, растачивание конструкционных и инструментальных сталей, особенно закаленных до твердости HRCэ 40 45, нержавеющих и жаропрочных сталей, труднообрабатываемых материалов, цветных металлов и их сплавов, используя доступный металлорежущий инструмент из стали Р6М5, Р9, Р18 на станках и в ручной обработке.

Поставленная задача решена заявленным изобретением, объектом которого является смазка содержащая стеариновую кислоту, олеиновую кислоту, серу мелкого помола, отличающаяся от прототипа тем, что основным компонентом является касторовое масло при следующих соотношениях компонентов, мас.%:

Касторовое масло — 40-60

Олеиновая кислота — 10-30

Стеариновая кислота — 17-25

Компоненты, входящие в состав смазки не вступают в химическую реакцию друг с другом.

Касторовое масло содержит в своем составе ненасыщенные жирные кислоты и не более 0,1-9% олеиновой кислоты. Введение в состав олеиновой кислоты в указанных процентах в основной компонент, увеличивает его текучесть, повышает его теплопроводность, снижает действие силы трения и усилия резания. Все это позволяет лучше отводить тепло и стружку из зоны резания, увеличить стойкость инструмента. Особенно это важно при сверлении и нарезании резьбы в конструкционных и инструментальных сталей закаленных до твердости HRCэ 40 45, нержавеющих и жаропрочных сталей, труднообрабатываемых материалов. Данная смазка не подвержена окислению при воздействии воздуха и света, и сама не окисляет цветные металлы и их сплавы, что особенно важно при обработке меди.

Смазку получают следующим образом. Касторовое масло нагревают до температуры 60°C, медленно помешивая, в касторовое масло добавляют олеиновую кислоту. После получения однородной массы, засыпают медленно при постоянном помешивании стеариновую кислоту. Раствор мешать до полного растворения стеариновой кислоты. Дать получившейся раствору остыть до температуры 30°C и засыпать серу мелкого помола, при этом тщательно размешать. Получившую смазку остудить естественным путем до комнатной температуры.

Предлагаемая смазка представляет собой пластичное вещество от белого до светло-желтого цвета.

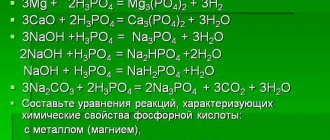

В соответствии с заявленным изобретением приготовлены образцы заявленной смазки, состав которых приведен в табл.1.

Результаты сравнительных испытаний смазок 1-3 с прототипом (состав 4) приведены в табл.2, табл.3 и табл.4. В табл.2 указаны результаты испытания, проводимые при нарезании резьбы М12 в стали 40Х ГОСТ 4543-71 с твердостью HRCэ 28 32. В табл.3 указаны результаты испытания, проводимые при нарезании резьбы М12 в стали 40Х ГОСТ 4543-71 с твердостью HRCэ 40 45. В табл.4 указаны результаты испытания, проводимые при сверлении отверстий 01,5 мм в молибдене МЧ-1-0,5-В-П2 Яе0.021.055 ТУ.

| Таблица 1 | ||||

| № № п/п | Касторовое масло | Олеиновая кислота | Стеариновая кислота | Сера |

| 1 | 48 | 30 | 17 | 5 |

| 2 | 60 | 16 | 17 | 7 |

| 3 | 60 | 10 | 25 | |

| Таблица 2 | |||||

| № № П/П | Скорость резания, м/мин | Стойкость метчиков в количестве нарезанных отверстий, шт. | |||

| 1 | 12,6 | 5,5 | 10 | 27 | 511 |

| 2 | 11,8 | 5,0 | 10 | 23 | 520 |

| 3 | 13,2 | 5,8 | 10 | 23 | 507 |

| 4 | 28,0 | 13,6 | 18 | 46 | 157 |

| Таблица 3 | ||||||

| № № П/П | Крутящий момент 1-го метчика, Нм | Крутящий момент 2-го метчика, Нм | Скорость резания, м/мин | Расход смазки на 1000 отверстий, г | Стойкость метчиков в количестве нарезанных 1 отверстий, шт. | |

| 1 | 22,8 | 13,5 | 5 | 83 | 13 | |

| 2 | 17,8 | 9,3 | 5 | 78 | 15 | |

| 3 | 26,6 | 16,1 | 5 | 90 | 8 | |

| 4 | 78,0* | — | 2 | 146 | ||

| * При попытке нарезать резьбу метчик № 1 ломается. | ||||||

ФОРМУЛА ИЗОБРЕТЕНИЯ

Смазка для механической обработки металлов, содержащая касторовое масло, стеариновую кислоту, серу мелкого помола, отличающаяся тем, что смазка дополнительно содержит олеиновую кислоту при следующем соотношении компонентов, мас.%.

Относится к категории непредельных кислот и является (из всех непредельных кислот) наиболее распространенной в природе, особенно в растительных маслах (оливковом, пальмовом, подсолнечном) и жирах животного происхождения. Внешне представляет собой маслянистую жидкость без цвета и запаха, хотя кислота, используемая в промышленных целях (производстве резины, металлообработке) может иметь желтоватый оттенок. Своё название «олеиновая» данный тип кислот получил благодаря оливковому маслу, где его содержится более 80%. Тем не менее, она содержится и во многих других продуктах, в частности в арахисовом масле — порядка 65%, в подсолнечном и говяжьем жире – около 40 %.

Свойства и сфера применения олеиновой кислоты

Данный тип кислот безвреден при попадании на кожу человека, не растворяется в воде. Для удаления можно использовать спирт, ацетон, хлороформ, эфир. При эксплуатации необходимо учесть, что при взаимодействии с кислородом и ультрафиолетом вещество окисляется и темнеет. Поэтому олеиновую кислоту следует хранить в непрозрачной, плотно закрытой таре.

Сфера применения олеиновой кислоты обширна и охватывает многие направления человеческой деятельности – от медицины и косметологии до металлообработки и производства резинотехнической продукции. В частности, олеиновая кислота применяется в пищевой промышленности при производстве ароматизаторов, в целлюлозно-бумажной – в качестве пластификатора целлюлозы. Используется она и при производстве лак, олиф, эмульгаторов. Широкое применение данный тип непредельных кислот получил в металлообработке, особенно в качестве смазочно-охлаждающей жидкости при металлорежущих операциях.

Олеиновая кислота в металлорежущем инструменте

Широкое применение олеиновая кислота получила при обработке твердых высоколегированных сплавов, в т. ч. и нержавеющих сталей. Смазывающие свойства материала значительно упрощают процесс сверления биметаллическими и др. типами коронок нержавеющих сталей. Олеиновая кислота практически незаменима при токарных операциях с твердыми сплавами, при сверлении и нарезании резьб.

В составе специальных смесей олеиновая кислота используется и для доводки поверхностей деталей со съёмом слоя металла толщиной до 22 микрон. Используется она и для доводки инструмента и его рабочих частей, а также формирования точных уплотнительных поверхностей.

Несмотря на широкое внедрение синтетических материалов, олеиновая кислота продолжает оставаться наиболее оптимальным видом СОЖ для обработки металлических изделий из твердых сплавов, широко применяется в современной металлообработке.

Как правильно нарезать резьбу? Что может быть проще и надёжнее резьбового соединения деталей? Вряд ли можно ответить на этот вопрос однозначно, но пока замены болтам и гайкам не придумали, учимся правильно нарезать резьбу. Эти навыки нам пригодятся не только для моддинга, а и в повседневной жизни, например при ремонте автомобиля.

О нарезании резьбы можно говорить часами. Да, не смейтесь, люди диссертации пишут, не всё так просто. Конечно, не о нарезке М3 в 2мм пластине) Реальные трудности возникают при работе с твёрдыми или вязкими материалами, при большой глубине отверстий, но это уже тема для другого сайта… Мы опишем самые простые способы, рассмотрим наиболее частые вопросы. Мы узнаем, как нарезать резьбу, какого диаметра сверлить отверстие, как извлечь сломанный метчик и как достать сломанное сверло.

Итак, начнём. Внутреннюю резьбу, равно как и гайки, нарезают метчиком. Метчик – это некое подобие винта из твёрдого сплава, в котором сделаны режущие канавки. Метчики бывают разных видов, размеров, номеров. Для нарезки резьбы нужен комплект из двух метчиков, первый – черновой, второй – чистовой(на картинке снизу). Различаются они глубиной прорезания канавок резьбы.

Внешнюю резьбу, то есть винты и болты, нарезают плашкой. Плашка, как и метчик, сделана из твёрдого сплава и похожа на гайку с режущими канавками.

Для нарезания резьбы метчики и плашки зажимают в специальный вороток. Конструкций воротков много, на картинке видно несколько. Размер должен подходить к зажимаемому инструменту.

Нарезание внутренней резьбы.

Четыре условия, обеспечивающие успешное нарезание резьбы.

1 Острый и качественный метчик. Если Вы нашли ржавый метчик в коробке с гвоздями, — смело выбрасывайте его. Если режущая кромка тупая, хорошей резьбы нам не видать, такой метчик сломается в первом же отверстии. С его извлечением мороки будет намного больше, чем с покупкой нового. Китайские поделки, из стали низкого качества, подойдут только для работы с пластмассой) 2 Смазка. Чтобы метчик прослужил дольше, чтобы уменьшить вероятность его поломки, всегда надо смазывать. Пара капель масла или керосина значительно улучшат качество резьбы и облегчат работу. Особенно это важно для глухих отверстий. Да и вязкий алюминий меньше будет налипать на режущие кромки. Также смазка охлаждает режущие кромки метчика, не забывайте про неё. 3 Правильно подобранный диаметр отверстия. Это очень важно. Если отверстие будет велико, винт будет болтаться, если мало, то метчик обломится от перегрузки. Расчётную формулу я приводить не буду, просто перечислю наиболее распространённые диаметры. Для метрической резьбы М2 сверлим Ф1.6мм; М2.5 – Ф2.2мм; М3 – Ф2.5мм; М4 – 3.3мм; М5 – 4.2мм; М6 – 5мм; М8 – 6.7мм; и М10 – 8.3мм. 4 Навык. Навык нужен во всём, и приходит только с практикой. Тренируемся, ломаем метчики – научимся. Сначала нарезаем резьбу первым метчиком, потом вторым. И метчик, и отверстие очищаем от стружек после прохода, например, старой зубной щёткой. Если отверстие глубокое, для его прочистки необходимо периодически вывёртывать метчик полностью. После каждого оборота надо делать пол оборота в обратном направлении, для скалывания стружки.

Проще всего нарезать резьбу в сквозном отверстии, тут проблемы возникают редко. Труднее резать «в тело» детали, как говорят слесаря. Возрастает риск сломать метчик, так как отверстие заполняется стружками. Если такая оказия уже произошла, и нельзя просверлить дырку рядом, обломок метчика можно извлечь несколькими способами. Самый хороший вариант, это когда часть метчика остаётся торчать из отверстия. В этом случае можно торчащий огрызок подточить на наждаке, под лопаточку, и попытаться вывернуть пассатижами.

Самое противное, если надо извлечь метчик, который сломался в глубине отверстия… В таком случае придётся вооружиться терпением, азотной кислотой и деревянной палочкой. Капельку кислоты палочкой наносим на злосчастный обломок. Процедуру повторяем до тех пор, пока кислота не съест его режущие кромки, пока обломок нельзя будет достать пинцетом, или выбить с противоположной стороны. При необходимости, защитить деталь от кислоты можно парафином. Таким же способом можно достатьь сломанное сверло. При работе с кислотой не забываем про меры безопасности.

Нарезание внешней резьбы.

Почти тоже самое, как и с метчиками.

1. Острая и качественная плашка. Тупая плашка сделает «рваную» резьбу, гайку можно будет накрутить только гаечным ключом.

2. Смазка. Всё тоже самое, ресурс инструмента, охлаждение, качество резьбы…

3. Правильно подобранный диаметр стержня. Тут несколько проще, чем с метчиками. Для резьбы М3 нужен пруток 3мм, для М4 – 4мм, итд…

4. Навык. Самое главное – ровно начать нарезку резьбы на прутке. Перед нарезкой надо подровнять конец прутка на наждаке, сделать плавный «заход», снять фаску как показано на рисунке.

Если не ровно начать получилось, и резьба поползла вбок, следует отрезать кусочек прутка и начать всё заново. После каждого оборота надо делать пол оборота в обратном направлении, для скалывания стружки.

Стержень, на котором нарезаем резьбу, должен быть надёжно зажат в тисках. Его поверхность должна быть чистой и ровной, не должно быть ржавчины, от неё быстро садятся плашки. Ровные 3-6 мм стерженьки, для моддинг поделок можно получить из обыкновенных электродов. Кладём на наковальню, постукиваем молотком, чтобы отвалилась обмазка, зачищаем шкуркой.

У мну агромный опыт по нарезанию резьб… 1)Под дюймовые резьбы какое сверлить отверстие? 2)Как работать с клуппом? 3)При нарезке резьбы лутше пользоваться анилиновой кислотой,любой токарь скажет…

Я тоже немного токарь, про анилиновую кислоту не слышал ни разу. Интересно будет попробовать. Но где её взять? Пользуюсь свиным салом, разница в качестве резьбы по сравнению с машинным маслом видна даже на глаз. Вообще мажу салом весь инструмент — ножовочные полотна, пилки по металлу для электролобзика, свёрла, токарные заготовки. При сверлении и нарезке резьб в алюминии и дюрале — ацетон, или (чуть хуже) спирт.

SOMEONE, 1) ет надо в таблице глядеть. Если нада магу глянуть если незабуду)) 2)чё за клуп? 3)Пра такую кислату чёт неслыхал…(на заводе неиспользуется токарями) в аснавном режут с имульсолом вроди так называица, или мелкие болтики, шпильки с салом.

Могу сказать про клуппы, что вещь это несомненно хорошая. Клупп- инструмент для нарезки трубной резьбы с регулируемыми режущими кромками. Брал летом набор из пяти штук плюс трещётка. Для тех, кто занимается монтажом и ремонтом систем водоснабжения и отопления вещь просто незаменимая, позволяющая практически исключить из работы сварку.

Все, представленные в каталоге, масла и смазочные жидкости предназначены для использования при нарезке резьбы. Их назначением является охлаждение режущей части инструмента, что необходимо для снижения трения, и предотвращения перегрева. Смазка для нарезания резьбы

значительно снижает появление сколов и сохраняет в целости металлорежущий инструмент, увеличивая срок эксплуатации резцов клуппов и станков.

Резьбонарезное масло или смазку необходимо использовать независимо от способа проведения работы. Ручной или механизированный способ нарезки резьбы используется — неважно. При работе с резьбонарезными составами:

- охлаждается инструмент, что защищает его от преждевременных разрушений,

- улучшается скольжение режущей части,

- хорошо смазываются поверхности и нарезаемая резьба,

- предотвращается припекание к гребенкам стружки, что обеспечивает гладкость и чистоту поверхности резьбы,

- увеличивается беспрерывное время работы.

Смазка для нарезания резьбы в нержавейке

Основным способом соединения стальных коммуникаций при сборке водоснабжения в квартире является трубная резьба. Произвести ее нарезку, несмотря на кажущуюся с первого взгляда сложность, может не только специалист, но и не обладающий соответствующей квалификацией простой человек.

Для того чтобы нарезать резьбу на водопроводной трубе своими руками, необходимо обладать определенными знаниями о том, что собой представляет данное соединение, каких видов оно бывает. Также необходим минимальный набор инструментов для выполнения таких работ, навыки пользования ими.

Резьбовая часть водопроводной трубы

Что такое резьба на металлических трубах

Трубная резьба – спиралевидное чередование канавок и выступов (витков) на наружной или внутренней поверхности труб. Используется она при монтаже наружных, внутренних газо- и водопроводных сетей, соединения труб в различных конструкциях.

Основными функциями резьбы на металлических трубах являются следующие:

- Соединение труб при помощи различных фитингов (муфт, сгонов, углов, тройников, крестовин).

- Герметизация, надежная фиксация соединенных труб при помощи уплотнительных материалов.

- Возможность разборки коммуникаций.

Основные параметры резьбового соединения:

- Профиль – выступы и впадины витков резьбы. В зависимости от видов резьбового соединения профиль может иметь треугольную, трапециевидную форму. К основным характеристикам профиля относится угол при его вершине, высота.

- Наружный диаметр (D) – параметр равный диаметру цилиндра описанного по вершинам выступов (для наружной резьбы) или по нижним точкам впадин (для внутренней). Выражается в миллиметрах

- Внутренний диаметр (D1) – в отличие от предыдущего параметра равен диаметру цилиндра, описанного по нижним точкам впадин, вершинам выступов. Измеряется в миллиметрах

- Направление – в зависимости от направления движения витков при закручивании резьбовая часть бывает двух видов: правая (закручивается по часовой стрелке), левая (при закручивании витки движутся против часовой стрелки);

- Шаг(P) – расстояние между одноименными сторонами соседних выступов профиля. Выражается в миллиметрах или в количестве витков (ниток) на дюйм.

- Количество заходов – число начальных (торцевых) выступов с которых начинается резьбовая часть.

Строение резьбы

Для конусных резьбовых соединений применимы также такие параметры как конусность и угол подъема.

Преимущества и недостатки трубной резьбы

Основными преимуществами трубной резьбы являются:

- Надежность, простота сборки резьбовых соединения.

- Возможность разборки.

- Дополнительная герметизация.

К недостаткам такого соединения можно отнести:

- Самораскручивание при сильных вибрациях.

- Сложность нарезки на больших диаметрах.

- Постепенное изнашивание резьбовой части при частом ее раскручивании и повторном соединении.

На заметку! Резьбовые соединения на водопроводных коммуникациях, в системе отопления не желательно герметизировать льном с краской – разборка такого узла в будущем будет практически невозможна.

Классификацию трубных резьб

Виды резьбы

В зависимости от формы профиля трубные резьбы бывают следующих видов:

- цилиндрическая;

- коническая;

- круглая;

- дюймовая цилиндрическая;

- дюймовая коническая.

Таблица 1 Характеристика видов трубных резьб

| Вид трубной резьбы | Наружный диаметр, мм | Шаг(P), мм | Высота профиля (H) | Угол в вершине профиля | Угол конусности | Условное обозначение, расшифровка | Регламентирующие качество и параметры резьбовой части, нормативные документы |

| Цилиндрическая(G) | 7,7-163,8 (1/16-6 дюймов) | 0,907 до 2,309(11-28 ниток на дюйм) | Н = 0,960491Р | 550 | 00 | G11/2 LH-B-40 цилиндрическая левая резьба класса точности B с наружным диаметром 1,5 дюйма, длинной свинчивания 40 мм | ГОСТ 6357-81 «Основные нормы взаимозаменяемости. Резьба трубная цилиндрическая»; |

| Коническая | 7,7-163,8 (1/16-6 дюймов) | 0,907 до 2,309(11-28 ниток на дюйм) | Н = 0,960491Р | 550 | 3°34′48″ | Rc11/2LH — левая внутренняя коническая резьба | ГОСТ 6211-81 |

| Круглая | 12 | 2,54 | 1,27 мм | 300 | 00 | Кр 12·2,54 ГОСТ 13536-68 -правая резьба круглая диаметром 12 мм и шагом 2,54 мм | ГОСТ 13536-68 |

| Дюймовая цилиндрическая | 6,35 и 9,52 мм | 1,27 и 1,58 мм (20 и 16 ниток на дюйм) | H = 0,866025P | 600 | UNC 1/4″ — дюймовая цилиндрическая резьба диаметром 6,35 см, шагом 1,27 мм) | ГОСТ 3362-75 | |

| Дюймовая коническая | 7,895-60,092 мм | 0,904-2,209 мм(11,5-27 ниток на дюйм) | Н = 0,866025Р. | 60 | 3°34′48″ | К 2″ ГОСТ 6111-52 — резьба коническая дюймовая диаметром в рабочей части 60,092 мм, шагом 2,209 мм | ГОСТ 6111-52 |

Основные способы нарезки внутренней и внешней резьбы

Различают два вида резьбонарезных работ:

- Автоматический (машинный) – все работы производятся при помощи токарных станков;

- Ручной – резьбовую часть на трубах нарезают специальными ручными инструментами.

Первый способ более надежен и технологичен, однако не всегда доступен — для него необходимо специальное оборудование, навыки работы на нем.

Инструменты для нарезки резьбы

Резьбонарезной инструмент

Для ручных резьбонарезных работ применяются следующие инструменты:

- Плашка (лерка) – цельнометаллическая шайба с 4 стружкоотводящими канавками, 4 гребенками лезвий из прочных инструментальной стали на внутренней поверхности. Для работы плашку помещают в оправу с двумя ручками – плашкодержатель.

- Метчик – стержень, состоящий из квадратного в поперечном сечении хвостовика, 4 гребенок лезвий, 4 канавок для удаления стружки. При нарезке резьбовой части в трубах метчик фиксируют в метчикодержателе.

- Ручной клупп – специальный резьбонарезной комплект, состоящий из сменных плашек с расположенными внутри резцами и направляющими для труб, оснащенной трещоткой оправы, ручки, удлинителей.

Для резьбонарезных работ автоматическим (машинным) способом необходим токарный одношпиндельный станок по металлу.

Помимо нарезных инструментов для данного вида работ необходим штангенциркуль, угловая шлифмашинка (болгарка), напильник, машинное масло.

Технология нарезки

Технология нарезки резьбовых частей ручным и автоматическим способом существенно отличается.

Плашкой

Плашка

Для того чтобы нарезать резьбу на водопроводной трубе своими руками плашкой, выполняют следующие операции:

- Приготовленную к нарезке трубу зажимают в тиски в горизонтальном положении.

- Болгаркой делают торец трубы ровным.

- При помощи штангенциркуля замеряют наружный диаметр трубы.

- Сверяются со специальными таблицами, узнавая необходимый (минимальный) диаметр для нарезки резьбы.

- При помощи болгарки наружную поверхность трубы зачищают до необходимого диаметра.

- Напильником снимают фаску с торца.

- Вставленную в плашкодержатель плашку одевают на трубу ее заборной частью.

- Придавливая плашку к трубе начинают вращать медленно ручки плашкодержателя до тех пор, пока гребёнки нарезного инструмента не начнут «цепляться» за металл и появится стружка.

- В дальнейшем медленно вращая плашкодержатель с плашкой по часовой стрелке, нарезают необходимую длину резьбовой части. При этом делая 2-3 оборота по часовой стрелке, чтобы сбросить стружку плашку поворачивают на 1-2 оборота против часовой стрелки.

- Для того чтобы нарезка шла с меньшим усилием и лезвия инструмента не тупились на трубу периодически наносят небольшое количество машинного масла.

После завершения резьбонарезных работ плашку очищают от стружки. Трубу вынимают из тисков и при помощи изделия с гайки или специального калибра проверяют качество проделанной работы.

Важно! Труба для нарезки резьбовой части не должна быть гнилой, сильно поврежденной коррозией. Недопустимы также ее деформации по длине – изгибы, вмятины, заломы. Кроме того, при выборе обращают внимание и на маркировку трубопроводов – для систем водо- и газоснабжения применяют стальные электросварные ВГП трубы, изготовленные согласно требованиям ГОСТа 3262-75.

Клуппом

Ручной клупп

Резьбонарезные работы клуппом производятся следующим образом:

- Трубу зажимают в тиски в горизонтальном положении.

- Производят замер наружного диаметра трубы, сверяются.

- При помощи болгарки, напильника участок для нарезки резьбы очищают от ржавчины старой краски, излишек металла.

- Трубу смазывают маслом или свиным жиром.

- Клупп вставляют в оправу с трещоткой.

- При помощи направляющей клупп устанавливают на трубе.

- Прижимая оправу с клуппом к торцу трубы, начинают вращать ручку до появления стружки и увеличения усилия.

- После того как резцы клуппа зацепились за металл, руку, прижимающую инструмент к трубе убирают и нарезают необходимую длину резьбовой части.

Английская колесная мазь

Растапливают 1 часть свиного сала и добавляют 1 часть свинцовых белил и 1 часть ртутной мази.

Бельгийская колесная мазь

Берут 10 частей свежегашеной извести в порошке, 30 частей неочищенного вазелина, 1 часть едкого калия, воды по усмотрению, обмывают при нагревании и добавляют 30 частей березового дегтя, 80 частей вазелинового масла, 80 частей талька и жженой кости или сажи по мере надобности.

Разновидности и сферы применения метчиков

Нарезание внутренней резьбы может выполняться вручную или с использованием станков различного типа (сверлильных, токарных и др.). Рабочими инструментами, которые выполняют основную работу по нарезанию внутренней резьбы, являются машинно-ручные или машинные метчики.

На различные виды метчики делят в зависимости от целого ряда параметров. Общепринятыми считаются следующие принципы классификации метчиков.

- По способу приведения во вращение различают машинно-ручные и машинные метчики, при помощи которых осуществляется нарезка внутренней резьбы. Машинно-ручные метчики, оснащенные квадратным хвостовиком, используют в комплекте со специальным приспособлением с двумя ручками (это так называемый вороток, держатель метчиков). При помощи такого приспособления метчик приводится во вращение и нарезает резьбу. Нарезка резьбы метчиком машинного типа осуществляется на металлорежущих станках различного типа, в патроне которых такой инструмент и фиксируется.

- По способу, которым нарезают внутреннюю резьбу, различают универсальные (проходные) и комплектные метчики. Рабочая часть первых разделена на несколько участков, каждый из которых отличается от остальных своими геометрическими параметрами. Участок рабочей части, который первым начинает взаимодействовать с обрабатываемой поверхностью, выполняет черновую обработку, второй – промежуточную, а третий, расположенный ближе к хвостовику, – чистовую. Для нарезки резьбы комплектными метчиками требуется использование нескольких инструментов. Так, если комплект состоит из трех метчиков, то первый из них предназначен для выполнения черновой обработки, второй – для промежуточной, третий – для финишной. Как правило, комплект метчиков для нарезания резьбы определенного диаметра включает в себя три инструмента, но в отдельных случаях, когда обработке подвергаются изделия, изготовленные из особо твердого материала, могут использоваться наборы, состоящие из пяти инструментов.

- По типу отверстия, на внутренней поверхности которого необходимо нарезать резьбу, различают метчики для сквозных и глухих отверстий. Инструмент для обработки сквозных отверстий характеризуется удлиненным конусным кончиком (заходом), который плавно переходит в рабочую часть. Такую конструкцию чаще всего имеют метчики универсального типа. Процесс нарезания внутренней резьбы в глухих отверстиях осуществляется метчиками, конусный кончик которых срезан и выполняет функцию простейшей фрезы. Такая конструкция метчика позволяет нарезать с его помощью резьбу на всю глубину глухого отверстия. Для нарезания резьбы данного типа, как правило, используется комплект метчиков, приводимых во вращение вручную, при помощи воротка.

- По конструкции рабочей части метчики могут быть с прямыми, винтовыми или укороченными стружкоотводящими канавками. Следует иметь в виду, что использовать метчики с канавками различного типа можно для нарезания резьбы в изделиях из относительно мягких материалов – углеродистых, низколегированных стальных сплавов и др. Если же резьбу необходимо нарезать в деталях, изготовленных из очень твердых или вязких материалов (нержавеющих, жаропрочных сталей и др.), то для этих целей используют метчики, режущие элементы которых располагаются в шахматном порядке.

Копытные мази

Мазь для копыт можно сварить своими руками, вот несколько рецептов:

- Растапливают 2-3 части озокерита, 8 частей вазелинового масла, 1 часть сажи.

- Берут 12 частей канифоли, 17 частей бычьего жира, 2 части японского воска, 5 частей вара, 3 части сажи.

- Берут 10 частей бычьего жира, 2 части желтого воска, 2 части березового воска, 2 части вара, 1 часть сажи.

- Расплавляют 2 части гуттаперчи, 1 часть аммиакальной камеди. Перед употреблением массу размягчают в горячей воде и вмазывают ее в предварительно очищенные трещины копыт.

Как наносятся покрытия?

Обработке подвергаются предварительно очищенные и обезжиренные поверхности. От качества подготовки во многом зависят адгезия и долговечность покрытий. Составы наносят методами, привычными в технологиях окрашивания – окунанием, распылением, центрифугированием.

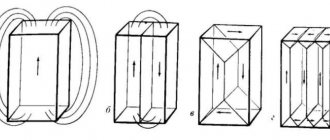

Для небольших крепежных изделий и фурнитуры оптимален метод окунания на автоматических или полуавтоматических центрифугах (рис. 3). Такой метод нанесения обладает высокой производительностью (один цикл занимает около 2 минут), позволяет избежать неравномерности покрытия и его избытка во впадинах резьбы.

Рис. 3 Центрифуга для нанесения антифрикционных покрытий

Рекомендуемая толщина покрытия MODENGY составляет 15‑25 мкм. Этот параметр можно регулировать путем изменения вязкости материала. При необходимости составы наносятся в несколько слоев с промежуточной сушкой.

В целях экономии покрытием можно обрабатывать только болт или только гайку. В этом случае между контактирующими поверхностями также образует разделительный смазочный слой.

Контроль качества нанесения осуществляется стандартными методами: путем измерения адгезии, толщины (см. видео) и коэффициента трения.

Главное — правильно выбранная смазка для нарезания резьбы

Смазка для нарезания резьбы может отличаться по некоторым параметрам, к ним относятся:

- товаропроизводитель (RIDGID, REMS),

- назначение,

- объём и стоимость.

Обратите внимание на них и учтите характер с объёмом производимых работ, чтобы определиться с тем, какое масло (по типу и весу) для нарезки вам лучше подойдёт.

В интернет-магазине «Евроинструмент»

все представленные товары имеются в наличии. Информацию о том, в каком количестве они имеются вы можете увидеть в карточке товара. Приобретая товар здесь, вы можете проконсультироваться по любому вопросу с менеджером, воспользоваться удобными для вас формами оплаты и доставки и сэкономить своё время и деньги. Здесь действуют персональные скидки.

Делайте заказы, привезём всё и сразу!