Графитовые электроды – это проводники, в составе которых присутствует углерод-графит. Визуально они отличаются блеском поверхности и серым цветом. Электрод имеет гибкую текстуру, поэтому вы легко сможете нарезать необходимый размер. Проводники актуальны для сварки цветных сплавов. Графитовые электроды также используют для соединения твердых металлов. По мнению экспертов, графитовые считаются более практичными в отличие от угольных.

Если обратимся к свойствам самого графита, температура плавления – около 3500 градусов. Единой технологии производства стержней не существует. Их изготавливают из остатков электродов плавильных печей. Для получения нужной формы наконечника электрод затачивают. В работе графитовые электроды демонстрируют меньшее сопротивление. Если сравнивать с угольными, графит используют для сварки под большой силой тока.

Специфика применения графитовых электродов:

- образовывается сварочная дуга за счет соприкосновения электрода и металлического основания. Кромка материала плавится, в результате чего образовывается сварочная ванна. Она и образует шов;

- для работы с графитовыми электродами нужен постоянный ток. Только при прямой полярности дуга будет стабильной. Непрямая полярность встречается при резке металлических изделий;

- особенность графитовых электродов – экономия стержней, которые практически не трескаются. Минимальный расход материала привлекает сварщиков, которые чаще всего выбирают графитовые расходники именно по этой причине.

Плюсы и минусы графитового электрода

Если вы раньше не работали с графитовыми электродами, важно оценить сильные стороны и недостатки материала.

Плюсы графитового электрода:

- их изготавливают из остатков стержней из плавильных печей. Именно поэтому электрод прост в использовании;

- способность электрода выдерживать высокие показатели силы тока;

- выступают отличными электропроводниками, что положительно сказывается на качестве сварки;

- долговечность электрода из-за стойкости к агрессивным факторам воздействия, не окисляются.

К минусам графитовых электродов относят:

- серьезные требования к форме и заточке наконечников электродов;

- в процессе сварки электродами есть вероятность увеличения количества углерода;

- минимальный диаметр – 6 мм, что сужает круг применения электрода из графита.

Требования к качеству

На реализацию отправлятся углеграфитовые электроды без видимых и скрытых дефектов. К браковочным признакам относится наличие структурных трещин длиной и глубиной от 4,8 мм, дефекты нарезки или накатки резьбы, отклонение по внутреннему диаметру гнезд больше чем на 0,58 мм,.

Браком не считается наличие местных углублений на поверхности изделий, при условии, что толщина ГЭ не меньше min допустимого диаметра больше чем на З мм.

Каждая партия изделий проходит приемо-сдаточный контроль. Для определения качества ГЭ проводится ряд испытаний. Результаты тестирования документируются и прикладывается к пакету сопроводительной документации.

Виды испытаний:

- определение геометрических параметров;

- измерение удельного электросопротивления;

- проверка устойчивости к изгибающим нагрузкам;

- оценка плотности материала;

- определение коэффициента температурного расширения;

- измерение веса изделий;

- измерение максимальных отклонений перпендикулярности торцов;

- выявление видимых и скрытых дефектов, сколов, трещин;

- определение отклонений по соосности гнезд и ГЭ;

- выявление брака нарезки резьбы.

Испытания проводятся в соответствии с требованиями ГOCТ 2З776-79, ГОСT 2З775, ГОCT 166, ГOСT P 5З228, ГОСT P 5425З.

Расход графитового электрода

В процессе плавки графитовый стержень расходуется. Несмотря на то, что материал считается устойчивым к плавке, медленное плавление происходит. Этот процесс существенно замедлен в отличие от других видов расходников. Если при воздействии высоких температур диаметр стержня уменьшается и становится меньше нормы, тогда необходимо наращивание. Для этого и используют ниппели, которые иногда прилагаются в комплекте от производителя.

При стандартной работе печи расход составляет от 4 до 8 кг на тонну. Чтобы снизить затраты на расходные материалы и сделать процесс более экономичным, нужно контролировать ряд параметров:

- качество используемых расходников;

- особенности печи для плавки;

- режим термической обработки и установленная температура;

- качество стали и тип горелки.

В целом, графитные электроды практически не расходуются. Потери массы расходных материалов происходят из-за испарения самого графита.

Достоинства графита, принцип сварки проводов

Особенностью этого вида электродов является их способность проводить ток и при этом не плавиться, что свойственно электродам иных типов. Графитовый электрод может выпускаться с разными формами наконечников, различной длины. Бывает обычный или омеднённый (имеющий медное покрытие, до 5% состава). Среди достоинств этого вида электродов выделяют следующие:

- невысокая цена, доступность, медленный расход;

- материал стержня не прилипает к соединяемым элементам;

- графит нагревается до температуры плавления металла очень быстро;

- для появления дуги достаточно тока 5–10 А.

Кроме того, если сварка медных проводов осуществляется графитовым электродом, то получаемое соединение получается устойчивым к коррозии и термостойким, а сами электроды не склонны к образованию трещин в процессе работы.

Для того, чтобы не допустить плавления изоляции проводов к месту выхода скрутки из изоляции присоединяют металлический радиатор (чаще всего медный, поскольку медь имеют высокую теплопроводность). Тепло от скрутки отводится за счёт большой площади контакта. Перед сваркой медных проводов их нужно подготовить, очистить от изоляции и/или лакового покрытия. Скрутку нужно делать плотно, чтобы витки тесно прилегали друг к другу, длина скрутки должна составлять 5-6 см. Концы проводов должны быть отрезаны на одинаковом расстоянии, чтобы ни один из них не оказался вне зоны действия сварки.

В месте крепления радиатора к проводам присоединяется зажим «массы» аппарата, после чего к обрезанным краям подносится графитовый электрод. Контакт должен быть кратковременным, не более 1 секунды. После прекращения контакта на конце скрутки образуется шарообразный участок расплавленной меди.

Особенности графитового электрода

По своей структуре стержень состоит из двух элементов с изолирующей прокладкой. В качестве изолятора используют окиси меди или алюминия. Графитовые электроды производят из прессованного угля. По этой причине в металле может увеличиваться процентное содержание углерода в процесс варки металла.

Состав и технические особенности электрода зависят от производителя. Для получения исчерпывающей информации по электроду расшифруйте маркировку изделия. Все расходники должны выпускаться по стандартам ГОСТ и другим нормативным документам. К техническим характеристикам графитового электрода относят следующие показатели: плотность, примеси золы, сила сопротивления, прочность, упругость.

Состав и технические характеристики

Основным компонентом угольных стержней является угольный кокс. Помимо него, в составе есть металлический порошок, придающий электроду прочность и смола, соединяющая все компоненты. Диаметр таких электродов может быть различным — от 1,5 мм до 300 мм.

Помимо размеров и сечения, угольные электроды имеют и другие параметры:

- Сила тока, которая подается на электрод. Она зависит от материала и оборудования, с которым вы работаете.

- Формы и размеры канавок. Они зависят от конца стержня и его размеров. Самыми популярными являются большие электроды, которыми можно работать с массивными деталями.

- Толщина среза зависит от мощности тока. Но здесь нужно внимательно следить за тем, чтобы изделие выдержало и не проплавилось.

Где применяют графитовый электрод?

Расходники достаточно популярны, поэтому область их применения широкая. Графитовые электроды используют для выполнения ряда задач. Графитовые стержни подходят для обработки металлической поверхности перед сваркой, зачистки деталей.

С помощью графитовых электродов реально снизить риски брака и избежать дефектов швов. Определяют несколько основных направлений в использовании расходных материалов:

- сварка цветных сплавов;

- устранение дефектов при создании литого сплава;

- наплавление твердых сплавов на основу из металла.

Применение стержней и особенности работы с ними

Графитовый электрод нашел применение не только для выполнения сварных соединений проводов: его используют в гораздо более большом перечне операций.

Графитовые сварные стержни необходимы для предварительного обрабатывания металлических поверхностей перед сварочными работами, а также иными видами обработки, резки заготовок из металла, зачистки кромок металла и т.п. Не только металлургия активно использует электроды данного типа, но и судопроизводство.

Сварка угольной дуги.

Электроды для сварки из графита позволяют оперативно и с высокой долей эффективности срезать заклепки, прошивать элементы из легированной, углеродистой стали.

Они также актуальны при плавлении стали и чугуна, а также некоторых сплавов в электротермических печах. А благодаря наличию ниппелей, такие стержни можно соединять между собой, что позволяет наладить непрерывную подачу расходного материала для сварки в печи.

На заметку! Практика показывает, что применение графитовых стержней для сварки медных проводов и для дуговой резки металла позволяет снизить количество брака и дефектов сварных швов. Главное, при работе графитом сварщику важно соблюдать технологию и придерживаться правил безопасности.

Графитовые стержни также актуальны для выполнения иных операций:

- сварные операции с изделиями из цветных металлов, элементов из тонкого металла;

- заварка дефектов, которые появились при нарушении технологии литья;

- наплавка твердосплавных деталей к металлической основе.

Часто графитовые электроды используются для сварки вместе с присадкой, подающейся в процессе выполнения операции или укладывающегося заранее в место расположения шва.

Стоит напомнить, что работа с графитом и сварочным аппаратом имеет свои особенности, которые непременно стоит учитывать для получения долговечных, максимально прочных и надежных сварных соединений:

- Для экономии расхода сварного стержня и поддержания дуги на стабильном уровне при длительной сварке следует использовать прямую полярность. То есть, подавать минус нужно именно на электрод.

- Сварные процессы важно осуществлять с учетом воздействия внешних факторов на стабильность дуги, это позволит добиться лучшего результата.

- При работе с графитовыми электродами значение КПД ниже, чем при работе с плавящимися электродами.

- Сварные соединения при сварке графитом характеризуются средними показателями пластичности. Также швы могут иметь пустоты, что влияет на их долговечность.

По этим причинам сварку графитом должен выполнять квалифицированный мастер, а новичкам в данных вопросах стоит предварительно хорошенько потренироваться.

Чертеж сварочных работ с применением угольного электрода.

Существует два технологических приема, актуальных для работы с графитовыми стержнями:

- Материал подают прямо в пламя дуги. При этом сварную проволоку размещают между элементом из металла и электродом под углом 30 градусов и подают несколько раньше, нежели сам электрод. Угол подачи стержня ‒ 70 градусов, что позволяет значительно ускорить процесс выполнения работы.

- Мастер наплавляет валик основного металла с применением электрода, после чего в него подается присадка. Основное отличие данной технологии заключается в том, что первым подается стержень и только после этого проволока.

Опасность применения данного технологического приема для неопытного сварщика состоит в большой вероятности прожога металла, хотя скорость работы при этом очень повышается. По этой причине он больше подходит для операций с металлическими деталями, имеющими толстые стеночки.

На заметку! Электролиз с использованием графита осуществляется исключительно при стабильном токе с прямым подключением.

При работе с электродами из графита важно помнить следующее: определяющий параметр при их использовании – плотность используемого тока. Если максимальное значение данного параметра превышается по каким-либо причинам, графит может испортиться.

Чтобы продлить эксплуатационный срок изделий, с обеих сторон можно вкрутить специальные ниппели для удлинения электрода. Такое решение позволит повысить надежность графитовых электродов и сэкономит денежные средства на приобретение новых стержней.

Регулирование силы тока

Регулировку тока для сварки проводов осуществляют в приделах 30-120 ампер, именно такой диапазон характерен для большинства инверторных сварочных агрегатов.

Схема сварки в среде защитного газа.

Точный ток сварки в любом варианте сварщику приходится определять опытным путем, в связи со следующими факторами:

- любая модель инвертора характеризуется определенными особенностями, поэтому крайне важно внимательно прочесть инструкцию к конкретному прибору;

- напряжение сети конкретного строения может не соответствовать 220 Вольтам;

- в медные жилы проводов входят разные по составу компоненты, если они изготовлены разными производителями;

- опыт мастера во многом определяет результаты сварной операции с использованием графитовых стержней.

Важно знать значения силы тока, при достижении которой можно производить эффективное соединение жил проводов с различным сечением при сварке графитовым электродом:

- при сваривании жил диаметром 1,5 мм2, инвертор настраивают на 70 ампер;

- три проводка с таким же сечением следует сваривать при токе 81-91 ампер;

- сила тока для соединения трех жил с диаметром 2,5 мм2 путем сварки должна достигать 81-101 ампер;

- четыре жилы 3 мм2 свариваются с силой тока в пределах 101-121 ампер.

Сварка алюминиевых проводов

Графитовым электродом осуществляют точечную сварку медных, а также алюминиевых проводов. Операции проводят под флюсом. Это специальный порошок внутри сварной проволоки, который расплавляется и продуцирует защитный газ.

Схема аргоно-дуговой сварки алюминия.

Последний предостерегает сварные кромки от контакта с кислородом и окисления вследствие этого.

Актуальное значение силы тока выставляют с помощью регулятора. Ток выпрямляют посредством применения диодного моста и фильтра пульсаций.

Хотя отметим, что опытные мастера могут соединить провода сваркой даже при переменном токе и без регулировки путем выжидания нужного времени удержания дуги. Но выполнение сварочных работ переменным током дает менее качественный результат.

Как правильно сделать и сварить скрутку?

Важно не допустить плавления изоляционного материала провода, для чего потребуется присоединить радиатор из металла к месту выхода скрутки из изоляции. Чаще остальных подбирают медный вариант, потому что этот металл характеризуется высокой теплопроводностью.

Большая площадь контакта улучшает процесс теплообмена и отводит тепло от скрутки.

Перед началом сварки жил проводов следует осуществить подготовительные работы. Очистите от изоляции и лакового покрытия, если оно присутствует. Скрутку делают максимально плотно, дабы витки тесно контактировали друг с другом.

Оптимальная длина скрутки ‒ 5-6 см. При этом концы проводов отрезают на одинаковом расстоянии, дабы они попали в зону действия сварки.

В месте фиксации радиатора к проводам потребуется присоединить зажим массы агрегата, а после ‒ поднести графитовый электрод к обрезанным краям. Контакт для сварки должен быть максимально кратковременным.

Оптимальное время – 1 секунда, по истечении которой на конце скрутки сформируется участок расплавленной меди в виде шара. Таким же образом поддают сварке с помощью графитовых электродов остальные скрутки жил проводов.

Марки графитовых электродов

Чтобы определиться, какой расходник подойдет для выполнения конкретной задачи, нужно рассмотреть наиболее популярные марки электродов.

- ЭГ или графитированные изделия. В составе присутствуют кокс из нефти и угольный пек. Между собой модели могут отличаться сопротивлением. Некоторые производители выпускают вместе с ниппелями.

- ЭГС производят на основе игольчатого коса и пека из камня. Актуальны для сталеплавильного производства.

- ЭГП используются для резки металла. Наряду с нефтяным коксом в составе и угольным пеком дополнительно электроды еще пропитывают пеком. Используются в промышленности на ферросплавных цехах и в металлолитейной сфере.

- ЭГСП используются в электродуговой сварке. Стержни изготовлены из игольчатого кокса и каменноугольного пека.

Свойства и разновидности

Угольный электрод представляет собой твёрдый стержень, состоящий из угля (кокса) и нескольких добавок. В роли связующего элемента здесь применяется смола.

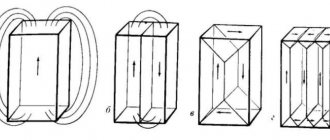

Такими стержнями можно сваривать все сорта и разновидности металлов — от тугоплавких и тяжёлых до лёгких и пористых. Диаметр угольного электрода может варьироваться от 1,5 до 25 мм, а длина – от 25 до 300 мм (самые длинные используются тогда, когда соединяемые детали располагаются в труднодоступном месте). Также они могут иметь разную форму:

- круглую;

- полукруглую;

- прямоугольную;

- полую.

В большинстве ситуаций для работы применяются круглые и полукруглые электроды — это лучший вариант для получения стандартного сварного шва.

Прямоугольные изделия в основном используются для заделки дефектов на стальных поверхностях, а полые характеризуются тем, что способны создать в месте соединения канавку в виде буквы U.

Стоит также знать, что помимо обычных существуют омеднённые угольные электроды. На них наносят медное напыление для увеличения прочности, но при этом все иные эксплуатационные свойства остаются примерно такими же.

Как производят графитовый электрод?

Преимущественно для изготовления стержней используют уголь. Он может быть натуральным или искусственным. Дальше включают связующие добавки. Примеси могут отличаться в зависимости от модификации и особенностей продукции. Производство включает в себя несколько этапов:

- экструзия или продавливание материала под воздействием высоких температур;

- создание нужной формы или конфигурации;

- разметка резьбовых соединений;

- обработка электрода медным слоем для защиты от окисления и придания ему долговечности.

Наиболее популярные марки

На рынке можно встретить 2 основные разновидности угольных электродов. Это СК и ВДК. Они соответственно предназначены для обычной и воздушно-дуговой сварки.

На российском рынке чаще всего встречаются электроды Arcair от Esab. Ими выполняются такие работы:

- устранение дефектов;

- ремонт изделий и конструкций;

- удаление швов;

- подготовительные работы;

- удаление лишнего материала;

- обрезка лишней арматуры и фрагментов изделий.

Сварка меди графитовым электродом

Медные проводы можно варить с помощью электродов. Это отличная альтернатива другим способам. Профессиональные сварщики выделяют ряд преимуществ такой технологии:

- удается достичь максимальной надежности, создавая качественное соединение;

- основания спаиваются с торца, основная поверхность остается нетронутой. За счет этого удается избежать перегрева конструкции. Следовательно, можно увеличивать нагрузки;

- оперативность процесса. Нагрев осуществляется пару секунд, что упрощает работу с графитовыми электродами.

Строжка угольным электродом

Строжка — это удаление узкого поверхностного слоя с использованием электродуговой сварки угольными электродами. Само слово ведет свое происхождение от глагола «строгать», т. к. этот процесс в чем-то аналогичен обработке пазов на строгальном станке. Технология строжки основана на разогреве металла электрической дугой до температуры кипения с последующим выдуванием его из сварочной ванны узконаправленным потоком воздуха. Строжка выполняется на глубины до десятков миллиметров, а ее производительность, зависящая от толщины угольного электрода и силы тока, измеряется в граммах удаленного металла на сантиметр канавки.

Техника безопасности при использовании графитовых электродов

При работе со сваркой и резкой металла обязательно нужно придерживаться техники безопасности. Графитовые электроды используются для работы с невысоким напряжением, но без знания мер предосторожности можно столкнуться с негативными последствиями для здоровья.

Выделяют несколько базовых правил:

- Обязательно использование защитных средств в виде маски сварщика, одежды и краги.

- Подготовить рабочую зону. Уберите легковоспламеняющиеся предметы. Минимальное расстояние от места сварки – 5 метров.

- Перед началом работы убедитесь в исправности оборудование, которое вы хотите использовать.

- Обесточьте провода, которые намерены варить.

Требования достаточно простые, но их выполнение защитит вас от необратимых последствий. При выборе графитного электрода учитывайте диаметр заготовок для спаивания, особенности сварочного аппарата.

Режим сварки

Угольный электрод для сварки входит в категорию неплавких электродов, что и отличает его от других металлических стержней. Таким образом, осуществляя сварочные работы с таким изделием, можно применять исключительно постоянный ток прямой полярности. Это означает, что минус подсоединяется к электроду, а плюс к заготовке из металла.

В определенных ситуациях для сварки необходимо использовать присадочный элемент. Например, при отбортовке тонких металлических заготовок. Такая процедура будет более выгодной и простой. На рынке представлен большой выбор присадок, которые используются при таком виде сварки. Например, если вы работаете с медью, лучше отдать предпочтение бронзовому присадочному материалу.

Также следует обращать внимание на параметры сечения присадочной проволоки или пластины. Если оно больше, то существует риск того, что шов не проварится. При недостаточном сечении – наоборот можно его пережечь.

Совет! Выбирая для сварки электроды угольные омедненные, выбирайте присадочный материал, опираясь на толщину соединяемых заготовок.