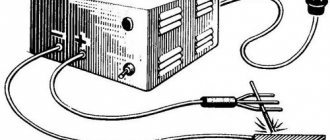

Чтобы сделать самодельные сварочные аппараты постоянного тока, вам понадобится источник питания повышенной мощности, преобразующий номинальное напряжение обычной однофазной сети и обеспечивающий постоянную величину (в амперах) соответствующего тока для непосредственного возникновения и удержания нормальной электродуги.

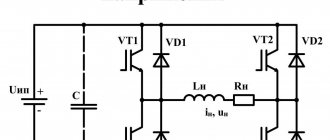

Схемы самодельного аппарата для сварки на постоянном токе.

{reklama1}

Источником питания повышенной мощности выступает схема из таких составляющих:

- выпрямитель;

- инверторы;

- трансформатор тока и напряжения;

- регуляторы тока и напряжения, улучшающие качественные характеристики электродуги (тиристоров, симисторов);

- устройства вспомогательные.

На самом деле, исходя из схем самоделок, источником электродуги был и остается трансформатор, даже если не использовать вспомогательные узлы и схемы различных блоков регулирования.

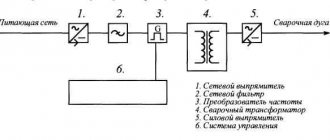

Самодельный аппарат: блок-схема

Принципиальная электрическая схема блока питания сварочного аппарата.

Блок питания вставляется в соответствующую коробку из пластмассы или металла. Он снабжается необходимыми элементами: соединительными разъемами, различными выключателями, клеммами и регуляторами. Сварочный аппарат можно оборудовать ручками для переноски и колесиками.

Такую конструкцию довольно хорошего качества сварки можно выполнить самостоятельно. Главный секрет такого аппарата — это минимальное понимание сварочного процесса, выбор материала, а также мастерство и терпение при изготовлении этого устройства,.

Но для сборки аппарата самостоятельно вы должны хотя бы немного понять и изучить основные навыки, момент возникновения и горения электродуги и теорию плавления электрода. Знать характеристики сварочных трансформаторов и их магнитопроводов.

Самодельный аппарат: трансформатор

Основой любой схемы сварочного устройства является понижающий нормальное напряжение (с 220 В до 45-80 В) трансформатор. Он работает в специальном дуговом режиме с максимальной мощностью. Такие трансформаторы просто обязаны выдерживать очень большие токи номиналом около 200 А. Их характеристики должны согласовываться, ВАХ трансформатора непременно должна всецело соответствовать специальным требованиям, иначе ее нельзя применить для режима дуговой сварки.

Сварочные аппараты (их конструкции) сильно разнятся. Разнообразие сварочных самодельных трансформаторов огромно, ведь в конструкциях очень много поистине уникальных решений. Помимо этого, самодельные трансформаторы очень просты: в них отсутствуют дополнительные устройства, предназначенные для непосредственной регулировки тока конструкции, которая протекает:

Конструкция самодельного сварочного полуавтомата.

- с помощью узкоспециализированных регуляторов;

- путем переключения некоторого числа витков катушек.

Трансформатор в основном состоит из таких элементов:

- Магнитопровод металлический. Выполняется путем набора пластин из трансформаторной стали.

- Обмотки: первичная (сетевая) и вторичная (рабочая). Они бывают с выводами для регулировки (путем переключения) или для схемы устройства.

При расчете трансформатора на необходимый ток, варку производят, как правило, сразу с рабочей обмотки, не навешивая схем и разнообразных элементов ограничения и регулировки. Первичную обмотку необходимо выполнять с клеммами, отводами. Они служат для увеличения-уменьшения тока (например, поднастроить трансформатор при малом напряжении сети).

Главная часть любого трансформатора — его магнитопровод. При изготовлении самодельных разработок применяют магнитопроводы со списанных статоров электродвигателей, старых телевизионных и силовых трансформаторов. Поэтому и существует огромное разнообразие разработанных народными умельцами различных магнитопроводов для таких устройств.

Параметры (основные):

Сварочный трансформатор на бaзe широко распространённого ЛАТР2 (а).

- размеры магнитопровода;

- обмотки — число витков;

- уровень напряжений на входе-выходе;

- I п — ток потребляемый;

- I max — ток максимальный выходной.

Характеристики дополнительные просто невозможно оценить или измерить дома, даже с помощью приборов. Но как раз они и определяют годность трансформатора аппарата для формирования качественного шва при питании в режиме сварки руками.

Это напрямую зависит от того, как трансформатор «держит ток» и называется внешняя ВАХ (ВВАХ) питания.

ВВАХ — зависимость потенциалов (U) на разъемах и тока сварки, который меняется от нагрузочных свойств трансформатора и от электрической дуги.

Для сварки руками применяют лишь крутопадающую характеристику, а в автоматах используют пологоспадающую и жесткую.

Виды трансформаторов для сварки

Технические характеристики трансформаторов должны обеспечивать такие технические свойства, которые позволяют с минимальными потерями произвести нагрев, расплав и соединение обрабатываемых деталей.

В конструкцию входит несколько составных частей:

Сердечник для трансформатора

- Сердечник, состоящий из нескольких пластин, выполненных из стали. Для сборки магнитопровода применяют пластины, изготовленные из электротехнической стали. На нем устанавливают одну или несколько обмоток. Настройку напряжения выполняют с помощью винтовой пары, которая проходит через сердечник и обмотку.

- Металлический корпус предназначен для защиты устройства от каких-либо повреждений. Кроме того, в состав трансформатора входят устройства вентиляции, рукояти и колеса для транспортировки.

Номинальное рабочее напряжение составляет 220 или 380 вольт и это позволяет их использовать и на промышленных объектах, и домашнем хозяйстве. Технические характеристики трансформатора допускают производить работы с металлическими заготовками разной формы и размеров.

Трансформатор для контактной сварки, состоит из тех же узлов, что и для традиционной. Это оборудование работает в режиме коротких, но часто повторяющихся нагрузок. Это приводит к тому, что обмотки испытывают серьезные динамические нагрузки. Для их компенсации в трансформаторах для точечной сварки применяют сердечник броневого типа и дисковые обмотки.

Трансформатор для контактной сварки ТВК-75

Трансформатор для контактной сварки ТВК-75 предназначается для работы в составе электросварного оборудования для точечной сварки, которые эксплуатируются в закрытых помещениях при соблюдении ряда условий. Магнитопровод в этом трансформаторе имеет ленточную конструкцию, и стянут в раму с помощью шпилек. Обмотки этого трансформатора дисковые. Для изготовления первой обмотки применяют теплостойкий кабель ПСД.

Трансформатор для контактной сварки ТВК-75

Вторая обмотка собрана из отдельных дисков и с помощью металлических деталей, выполненных из меди, они собраны в параллельную схему. Для охлаждения вторичной обмотки используют проточную воду, которая перемещается по специально проложенным трубам. Обмотки залиты эпоксидной смолой. Напряжение регулируется с помощью переключателей, которые установлены на сварочной машине. К основным параметрам трансформатора этой марки можно отнести следующее:

Охлаждение водой, аппарат изготовлен по классу изоляции F. За счет использования технологии Unicore трансформатор несет минимальные потери в магнитопроводе. Производитель выпускает трансформатор в климатическом исполнении УХЛ4.

Трансформатор для контактной сварки ТКС — 4500 Каскад

Трансформатор для контактной сварки ТКС — 4500 Каскад используют для сварки деталей из малоуглеродистых сталей совокупной толщиной до 4 мм.

Расчет трансформатора для сварки

Магнитопровод и обмотки отвечают за создание рабочих параметров устройства. То есть, зная, какие характеристики должны быть у трансформатора можно просчитать параметры обмоток, сердечника и сечения всех проводов.

Для выполнения расчетов необходимо взять следующие данные:

Сварочный трансформатор своими руками

- Напряжение на первой обмотке.

- Напряжение на второй обмотке.

- Сила тока на второй обмотке. Размер этого параметра определяется типом электродов и размерами заготовки.

- Площадь сердечника. Этот параметр определяет надежность трансформатора в целом. Оптимальным размером можно считать от 45 до 55 кв. см.

- Размер площади окна сердечника. Оптимальным считают размер от 80 до 110 кв. см.

- Плотность тока внутри обмотки. Этот параметр отвечает за потери в обмотке. Для аппаратов, выполненных своими руками, эта характеристика составляет 2,5 – 3 А.

Сварочный аппарат: дуговая характеристика

Дуга — электроразряд, протекающий несколько минут между электродом (плюсовым или фазным выводом) и массой (вывод минусовой). Помещенный в эту зону металл разогревается и плавится. При возникновении дуги возникает пробой газа межэлектронной области, а при стабилизации дугового процесса появится проводимость ионов. Стабилизатором нормальной дуги считается верхний слой электрода, так называемая обмазка, улетучивающаяся при сварке.

В процессе соединения металлов электродом, под воздействием высоких температур, осуществляется непосредственное расплавление металла с последующим формированием капли, а затем ее перенос с электрода на конструкцию. Возникновение, формирование и диаметр капель, а также скорость их появления, в основном зависят от длины электродуги, параметров электрода и силы тока.

Если система работает нормально, металл наваривается ровно, а дуга стабильна, то все выполнено прекрасно. Если нет, то ВАХ системы жесткая. Это исправляется включением балластного резистора номиналом меньше 1 Ом (часть проволоки нихромовой). Такой резистор ограничит I max трансформатора (ток максимальный) и выправит его ВА характеристику.

Так возможно получить хорошие результаты протекания нормальной дуги при ручной сварке. Улучшения крутизны ВА характеристики можно добиться, увеличив холостой ход (выходное напряжение) за счет снижения КПД системы.

Силовой блок

Основой силового блока сварочного инвертора является трансформатор, за счет которого снижается величина напряжения высокочастотного тока, а его сила – увеличивается. Для того чтобы сделать трансформатор для такого блока, необходимо подобрать два сердечника Ш20х208 2000 нм. Для обеспечения зазора между ними можно использовать газетную бумагу.

Каждый ее слой для обеспечения термоизоляции обматывается лентой от кассового аппарата, которая демонстрирует хорошую износоустойчивость. Вторичная обмотка трансформатора формируется из трех слоев медных полос, которые изолируются между собой при помощи фторопластовой ленты. Характеристики обмоток трансформатора должны соответствовать следующим параметрам: 12 витков х 4 витка, 10 кв. мм х 30 кв. мм.

Многие пытаются сделать обмотки понижающего трансформатора из толстого медного провода, но это неверное решение. Такой трансформатор работает на токах высокой частоты, которые вытесняются на поверхность проводника, не нагревая его внутреннюю часть. Именно поэтому для формирования обмоток оптимальным вариантом является проводник с большой площадью поверхности, то есть широкая медная полоса.

Самодельный выходной дроссель инвертора

В качестве термоизоляционного материала можно использовать и обычную бумагу, но она менее износоустойчива, чем лента от кассового аппарата. От повышенной температуры такая лента потемнеет, но ее износоустойчивость от этого не пострадает.

Динамическая характеристика

Принципиальная электрическая схема мостового выпрямителя сварочного аппарата.

Еще один полезный технический параметр, характеризующий работу устройства — динамическая характеристика (ДХ) вашего блока питания, который должен обладать быстрой реакцией на изменения электропараметров дуги (тока, напряжения). Это зависит от времени восстановления напряжения от нулевых показаний в режиме короткого замыкания до напряжения повторного появления дуги.

Это время и есть ДХ блока питания. Оно не должно быть более 25 Вольт/0,05 секунд. Эта ДХ сказывается при замыкании раскаленного металла на деталь, в момент перехода трансформатора в короткозамкнутый режим. При этом сила тока КЗ в обмотке вторичной может достигать двойной величины, а сварочные аппараты для сварки руками, из-за такого соотношения, могут иметь отрицательный фактор.

Для устойчивого горения сварочной дуги важное свойство имеет так называемая эластичность дуги. Она продолжает гореть при увеличении ее длины. Эластичность дуги величина количественная, ее критерием является ее максимальная длина, при которой дуга способна существовать.

Дуга возгорается только при достижении нужного напряжения в начальном полупериоде. Дуга тока переменного гаснет и зажигается 100 раз/сек отдельными вспышками. Это возможно изменить потенциалом холостого хода и сдвигом фаз между потенциалом холостого хода и дуговым током. Уменьшить паузы длительности горения электродуги можно, увеличив потенциал холостого хода.

Но не рекомендуется (из-за электробезопасности) увеличивать его больше 80 В. Это решается применением схемотехники, например, включив дросселя, создающие сдвиг фаз напряжения и тока. Электродуга, после доработки поддерживаемая самоиндукцией, может и не прерываться.

Способы регулировки тока

Существуют множество способов регулировки тока, и выше мы писали о вторичной и первичной обмотке. На самом деле, это очень грубая классификация, поскольку регулировка еще делится на несколько составляющих. Мы не сможем разобрать все составляющие в рамках этой статьи, поэтому остановимся на наиболее популярных.

Один из самых часто применяемых методов регулировки тока — это добавление баластника на выходе вторичной обмотки. Это надежный и долговечный способ, баластник можно легко сделать своими руками и использовать в работе без дополнительных приборов. Зачастую баластники используют исключительно для уменьшения силы тока.

В этой статье мы подробно описывали принцип работы и особенности использования баластника для сварочного полуавтомата. Там вы найдете подробную инструкцию, как изготовить прибор в домашних условиях и как использовать его в своей работе.

Несмотря на множество достоинств, метод регулировки тока по вторичной обмотке при использовании в связке с трансформатором для сварки может быть не очень удобен, особенно для начинающих сварщиков. Прежде всего, баластник довольно громоздкий и его размер может достигать метра в длину. Еще прибор часто находится под ногами и при этом сильно нагревается, а это грубое нарушение техники безопасности.

Если вы не готовы мириться с этими недостатками, то рекомендуем обратить внимание на метод, когда производится регулировка сварочного тока по первичной обмотке. Для этих целей зачастую используются электронные приборы, которые можно легко сделать своими руками. Такой прибор будет беспроблемно регулировать ток по первичке и не доставит сварщику неудобств при эксплуатации.

Электронный регулятор станет незаменимым помощником дачника, который вынужден проводить сварку в условиях нестабильного напряжения. Часто домам просто не положено использование электроприборов более 3-5 кВт, а это очень ограничивает в работе. С помощью регулятора можно настроить свой аппарат таким образом, чтобы он мог бесперебойно работать даже с учетом низкого напряжения. Также такой прибор пригодится мастерам, которым необходимо постоянно перемещаться с места на место во время работы. Ведь регулятор не нужно таскать за собой, как баластник, и он никогда не станет причиной травм.

Теперь мы расскажем о том, как самому изготовить электронный регулятор из тиристоров.

Возможные детали и расчеты

Схема инверторного сварочного аппарата.

При постоянном потенциале электродуга отличается высокой стабильностью и качеством швов. Постоянный ток в самодельных аппаратах возникает при применении выпрямителей большой мощности. Например, выполненных с помощью диодов с током на 200 А — В-200.

Их большие размеры и обязательное применение радиаторов для эффективной теплоотдачи обуславливают параметры конструкции. Возможно, а даже в некоторых случаях и лучше, если вы примените специальный диодный мост. Тем более что их можно запараллелить, увеличив тем самым выходной ток.

Кривая формы напряжения сглаживается «электролитом» 10000 мкф или более, подключаемым через резистор. Он необходим для предотвращения возникновения КЗ в момент возгорания дуги, при касании электродом свариваемых деталей.

Особенностью расчетов является то, что, собирая самодельный аппарат своими руками, приходится все параметры подстраивать под имеющиеся в наличии детали, которые очень часто не самого лучшего качества. Например, применяют магнитопровод от слабого трансформатора или используют статор старого проржавевшего двигателя.

Все это сказывается на качестве сварки. Но, несмотря на это, многие умельцы создают поистине уникальные самодельные аппараты, которые имеют мягкое зажигание электродуги, сваривают детали с тонкими стенками и почти не разбрызгивают кусочки металла.

Последовательная сборка всех деталей

Все элементы агрегата для сварки должны располагаться на базе из металла или текстолита строго на своих местах.

По правилам выпрямитель граничит с трансформатором, а дроссель находится на одной плате с выпрямителем.

Регулятор силы тока устанавливают на панель управления. Сам каркас для конструкции агрегата создается из листов алюминия, для этого подойдет и сталь.

Также можно воспользоваться уже готовым корпусом, который до этого защищал содержимое системного блока компьютера или осциллографа. Главное, он должен быть прочным и твердым.

На большом расстоянии от трансформатора размещают плату с тиристорами. Так же не близко к трансформатору устанавливают выпрямитель.

Причина такого расположения – сильное нагревание трансформатора и дросселя.

ВАЖНО ЗНАТЬ: Сварочная проволока для полуавтомата

Тепло от дросселя отводят тиристоры, устанавливаемые на радиаторах из алюминия. Они сводят на нет даже тепловые волны, исходящие от проводов.

К наружной панели прикрепляют держак электрода, а к задней – провод с вилкой для подключения агрегата к бытовой сети.

Как собрать своими руками агрегат для сварки, демонстрирует видео в нашей статье.

Видео:

Ни в коем случае нельзя фиксировать элементы агрегата вплотную друг к другу, так они должны подвергаться обдуву.

На сторонах каркаса необходимо проделать дырочки, откуда будет поступать воздух. Это нужно и для установки системы охлаждения.

Если агрегат для сварки постоянно находится на одном и том же месте, то с ним вряд ли что-то случится.

Долгое время сможет работать регулятор тока, если точнее, его ручка, зафиксированная на наружной стенке.

Но переносные мини инверторы, которые берут на выездные работы, могут подвергаться механическим ударам. В основном, от этого страдает корпус изделия, но существует риск отпадения дросселя.

Изделие собрано – пора проверить, как оно функционирует. При тестировании работы агрегата для сварки нельзя пользоваться временными проводами.

Проверять изделие нужно уже со штатными контактными кабелями.

Во время самого первого подключения к сети смотрят на регулятор силы тока. Важно проследить, не осталось ли незафиксированных деталей.

Если агрегат исправен и лишен дефектов, то можно приступать к сварке на различных режимах.

Принципиальная схема

Пакет трансформаторного железа (магнитопровод).

Исходя из вышесказанного, были испробованы разные конструкции, с транзисторным и тиристорным управлением, которые привели к настоящей схеме.

Оказалось, что более надежны тиристоры. Они легко выдерживают любое замыкание на выходе и быстро выходят из этого состояния. Им не нужен мощный радиатор, так как тепловыделение намного меньше. Транзисторы быстро выходят из строя при перегрузке и очень капризны к подбору параметров.

Схема не оригинальна, как может показаться. Но она отличается простотой и надежностью, легкодоступностью деталей и быстротой наладки. Это конвертор, собранный из элементов «совкового» телевизора. Его данные таковы:

- регулировка — плавная;

- ток — постоянный.

При сваривании 3-миллиметровой стали электродом калибра 3 мм, ток потребления составляет порядка 10 А, а напряжение сварки получают путем нажатия кнопки на вилке удерживающей электрод. Это помогает:

- Повысить безопасность, ведь при отжатии кнопки напряжение на нем отсутствует.

- Работать с повышенным напряжением возникновения дуги, обеспечивающим ее горение.

- При включении напряжения обратной полярности появляется возможность сварки очень тонких деталей.

Здравствуйте. А если Ш-образный трансформатор? Можете проконсультировать? Собираю сварочный аппарат.

Здравствуйте, Александр. Принцип работы тот же. Однако скиньте на почту сайта фотки (смотрите раздел «О сайте») и опишите размеры железа магнитопровода. Это мне поможет сделать расчет мощности. Также почитайте комментарии к статье о конструкции самодельного паяльника Момент. Там я много времени посветил этому вопросу. Вам пригодиться.

Читать также: Какой станок для бритья лучше для мужчин

Здравствуйте Уважаемый Алексей! Спасибо за вашу статью , очень полезна и интересна! Подскажите , есть пара вопросов! У меня исходный источник питания уже готовые 36 вольт постоянного тока , если исключу из этой схемы самое начало так называемый трансформатор , эта схема будет работать ? Или для меня она не подойдёт ? Нужно что то другое ? Очень буду ждать вашего ответа! заранее Спасибо!

Здравствуйте, Павел. Что-то я не очень понял ваш вопрос. Давайте уточним: у вас есть готовый источник напряжения, который дает на выходе 36 вольт. Я правильно понял, что из него вы хотите сделать сварочник на постоянном токе? Для надежного зажигания дуги нужно 60-70 вольт. В моем случае получилось ее зажигать от 50. Ниже я не экспериментировал, пробуйте, но вряд ли получится что-то хорошее… Еще важна одна электрическая характеристика: мощность на выходе. Если ее не обеспечить, то сварочный аппарат просто сгорит. У меня он создавался на 50Vх160A=8kW. Обратите внимание на силовые цепи вашего источника, выдержат ли они такие мощности? Вообще-то расчет советую делать с исходной задачи: какими электродами собираетесь варить и резать. Под них надо создать ток электрической дуги и зажечь ее. Это определит мощность сварочника на выходе. Под эти параметры рассчитывается конструкция и подбираются детали. Пришлите фот вашего агрегата. А лучше схему. Тогда можно будет дать более конкретные рекомендации.

Виктор, напряжение розжига зависит от характеристик сварочного электрода.При правильном выборе электрода сварочные работы прекрасно идут при Uх.х. сварочника 36 вольт и менее.

Благодарю за дополнение. Александр. Павел мне уже это объяснил тоже. Просто я не сварщик, а простой электрик.

Я работаю сварщиком на севере , экстренно выезжаю на внештатные ситуации! Часто стали происходить ситуации когда сварочный генератор нужно тащить прямо в болото или для выполнения тех или иных сварочных работ это очень тяжело и иногда крайне не выполнимо! Но я выезжаю на место на гусеничном вездеходе на котором установлены аккумуляторы 24 вольта. их снять не составляет труда и быстро донести до места ! 24 вольта варит плохо а вот подсоединив аккб. до 36 вольт варит идеально! но на той неделе произошла ситуация что я слишком долго пытался приваривать обрыв и аккумулятор у меня взорвался! Уважаемый Алексей , очень вас прошу помочь в этом вопросе так как прочитав вашу статью я понял что вы профессионал в этом деле! Есть ли возможность подстроить вашу схему на 36 вольт постоянного тока , ну или 24 если нужно могу соединить два до 48 вольт

Ну электроды использую 2.0 и 2.5 мм иногда варю 3мм. тока для них от 70 до 110 ампер за глаза 36 вольт варит хорошо , ну точнее варило! Как вы поняли , замыкал на прямую! Понимаю что конечно глупость и всё должно быть правильно и по науке! Поэтому и обратился к вам! 110 даже много редко когда больше 100 выставляю значит 70-100 ампер

Павел, делать сварку от аккумуляторной сборки не лучший вариант, но вполне рабочий для аварийных ситуаций. Надо учесть риск от потери аккумулятора. Что надо учесть на мой взгляд: 1. Все банки должны быть хорошо заряжены. Любая дефектная банка будет работать на разряд батареи, забирая ее ток на себя. 2. Сварка должна проходить быстро. Иначе электролит закипит и АКБ взорвется. На моих глазах во время службы в армии механик водитель самоходного тягача уронил гаечный ключ размера порядка 22х24 на выходные шины аккумуляторов. Дуга была такая, что ключ перегорел, а банки выдержали. Ими заводили дизель на 500 лошадей. Амперы уже не помню, но сборка была из танковых аккумуляторов. Перетаскивать даже вдвоем их было проблематично. Возвращаюсь к нашей сварке. Исходим из того, что максимальный ток должен быть 110 ампер. Его должны выдавать АКБ. Напряжения 48 вольт должно хватить. Если работал от 36, то им тоже можно пользоваться, но 48 лучше. Режим короткого замыкания аккумуляторов через электрод не очень хороший. Надо ограничивать электрическим сопротивлением. Для цепей постоянного тока рекомендую использовать биполярный транзистор серии КМОП. Та схема управления, что я делал для сварочника на выпрямленном токе, не подойдет. Здесь чистая постоянка и все работает по другому. Над схемой подумаю завтра и что-либо предложу, на мой взгляд наиболее подходящее.

Павел, я не нашел достойной схемы, которую сможет собрать новичок с минимальными навыками в электронике. Можно допустить множество ошибок. Предлагаю к аккумулятору подключать инвертор, преобразующий постоянку в синус 220 вольт, а от него питать сварочный инвертор. Все это оборудование можно просто купить. Нагрев электролита в аккумуляторах надо контролировать, нельзя допускать его закипания.

доброго времени суток Павел у меня имеется такой аппарат как ИСКРА Универсал вд 0801 уз. столкнулся при работе с таким фактором. при работе он загудел очень сильно и вылетели диоды. заменил диоды на новые все 16 штук. включил вставил перемычку в колодку. и все повторилось. в чем может быть проблема. в инете о таком аппарате очень мало сказано может вы чем поможете. за ранее спасибо

Здравствуйте, Иван. С таким аппаратом не сталкивался, схемы нет. То, что нашел в и-нете, вызывает сомнения, требует проверки. Однако, опыт работы с ремонтом подобных устройств есть. Думаю, что отремонтируем. Мне нужна схема и подробные фотки. Что есть присылайте на почту сайта. Буду знакомиться с конструкцией и подсказывать, что делать. потребуется для электрических измерений мультиметр или тестер старенький. Батарейка, лампочка от фонарика. провода. Жду дополнительную информацию.

Работа схемы сварки:

Блок – схема сварочного инвертора.

- Мост сетевой VD1-VD4 выпрямляет переменный потенциал сети.

- Ток начинает течь по контактам лампы HL1, стоящей в качестве индикатора всего процесса, заряжая «электролит» С5. HL1 также ограничивает ток заряда устройства. Как только она погаснет, можно сваривать детали.

- При начале зарядки С5, происходит зарядка батареи конденсаторов С6-С17 через контур дросселя L1. Светодиод HL2 светится и показывает, что на аппарат поступает напряжение сети. Но сварки не происходит — тиристор VS1 закрыт. На его управляющем выводе нет потенциала.

- При включении кнопки SB1 напряжение идет на генератор импульсов с частотой 25 кГц, который выполнен по схеме телевизоров 3УСТЦ на транзисторе VT1 (однопереходном).

- Импульсы этого генератора поступают на тиристор VS2, запуская его, а он открывает запараллеленные тиристоры VS3-VS7 .

- «Электролиты» С6-С17 начинают разряжаться через обмотку «I» трансформатора Т1 и контур дросселя L2. Вся эта цепь — Т1, С6-С17 и дроссель L2 является колебательным контуром с изменяющимся током. Когда контур находится в противофазе ток идет по диодам VD8, VD9. Запараллеленные (VS3-VS7) тиристоры запираются и ожидают нового импульса узла на VT1. После этого все повторяется.

- На трансформаторе (на обмотке «III») возникают импульсы, отпирающие VS1. А через него выпрямитель VD1-VD4 соединяется с преобразователем на тиристорах.

Для индикации запуска генератора установлен светодиод HL3. Для выпрямления напряжения сварки установлены VD11-VD34. А для сглаживания формы кривой и облегчения возникновения электродуги служат «электролиты» С19-С24.

Конструкция трансформатора и дросселей

Схема намотки провода.

Т1 собран из 3-х «строчников» от старых телевизоров, сложенных вместе. Сердечник ПК30х16 из феррита марки 3000НМС-1. Обмотки «I» и «II» имеют по 2 секции с проводом ПСД 1,68 в изоляции из стеклоткани. Они соединены согласно последовательно и имеют витки:

- обмотка «I» — 2×4;

- обмотка «II» — 2×2.

Обмотка «I» работает в худшем тепловом режиме, поэтому при сборке необходимо мотать ее с шагом (зазором) 1 мм. Во второй обмотке не забудьте сделать отвод от середины.

Обе обмотки надо поставить таким образом, чтобы не нарушилась работа диодов VD11-VD34. Направление намотки обмотки «I», начиная от вывода подсоединенного к L2 — против стрелки часов. А направление намотки обмотки «II» — по часовой, от вывода, подключенного к VD21-VD34.

https://moyakovka.ru/youtu.be/dgoFznbxQPs

{reklama2}

Обмотка «III» — виток провода 0,4-0,5 мм в изоляции на напряжение 500 В и более.

Важно распределить обмотки, правильно выдержав зазоры. Это необходимо для охлаждения магнитопровода и по соображениям безопасности. Для этого устанавливают 4 стеклотекстолитовые (1,5 мм) пластины, которые после подгонки приклеивают.

Дроссель L1, индуктивностью 40±10 мкГн, намотан на сердечнике ПЛ 12,5×25-50 с зазором (немагнитным) 0,3-0,5 мм и имеет 175 витков, намотанных проводом типа ПЭВ-2, калибром 1,32.

Дроссель L2 — спираль без каркаса, намотанная 4 мм2 проводом в термоизоляции. Количество витков -11, диаметр намотки -14 мм. Через дроссель идет большой ток и его необходимо обдувать.

https://moyakovka.ru/www.youtube.com/watch?v=co6SUTVGqOs

Конструкция аппарата

Выпрямитель VD11-VD34 представляет этажерку из алюминия, стянутую шпильками. Каждые два диода зажаты между 1 мм пластинами габаритами 44×42 мм.

Транзистор VT1, «кондеры» С2-С4 и С6-С18, тиристоры VS2-VS7, стабилитроны и диоды VD5-VD7, VD8-VD10 и резисторы установлены на стеклотекстолитовой плате.

Детали и материалы сварочного устройства:

Схема сборки трансформатора сварочного аппарата.

- SA1 — переключатель пакетный. Ток 16 А и более.

- ВН-2 — вентилятор (обозначен на схеме М1).

- С1 — напряжение 220 В и более.

- VD1-VD4 — диоды на 16 А и более, установленные на 2-х мм радиаторы площадью 900 мм2.

- «Электролит» С5 можно составить из нескольких. Напряжение 400В и более.

- С6-С24 с напряжением 1000 В и более должны иметь диэлектрически малый угол потерь, например К78-2 или импортные пленочные.

- VS2-VS7 — тиристоры КУ221 А. Из-за больших токов и разогрева катодов тиристоров, желательно надеть на них пистоны из фольги медной. Все тиристоры установлены на общий 3-миллиметровый пластину-радиатор.

- VD8-VD9 — диоды КД213А (Б, В) или КД2997А (Б), установлены на радиатор с тиристорами. VD9 стоит на слюдяном изоляторе.

- R14-R18 — резисторы марки C5-16 В или более мощные.

- Винты, гайки, шайбы.

- Заклепки.

- Алюминиевые пластины.

https://moyakovka.ru/youtu.be/LvIyLUOzS64

Надежная схема управления сварочным током

В работе участвуют три блока:

- стабилизированного напряжения;

- формирования высокочастотных импульсов;

- разделения импульсов на цепи управляющих электродов тиристоров.

Стабилизация напряжения

От обмотки питания трансформатора 220 вольт подключен дополнительный трансформатор с напряжением на выходе порядка 30 В. Оно выпрямляется диодным мостом на основе Д226Д и стабилизируется двумя стабилитронами Д814В.

В принципе здесь может работать любой блок питания с аналогичными электрическим характеристиками тока и напряжения на выходе.

Импульсный блок

Стабилизированное напряжение сглаживается конденсатором С1 и подается на импульсный трансформатор через два биполярных транзистора прямой и обратной полярности КТ315 и КТ203А.

Транзисторы генерируют импульсы на первичную обмотку Тр2. Это импульсный трансформатор тороидального типа. Он выполнен на пермаллое, хотя можно использовать и ферритовое кольцо.

Намотка трех обмоток проводилась одновременно тремя отрезками провода диаметром 0,2 мм. Сделано по 50 витков. Полярность их включения имеет значение. Она показана точками на схеме. Напряжение на каждой выходной цепи порядка 4 вольт.

Обмотки II и III включены в цепь управления силовыми тиристорами VS1, VS2. Их ток ограничивается резисторами R7 и R8, а часть гармоники обрезается диодами VD7, VD8. Внешний вид импульсов мы проверили осциллографом.

В этой цепочке резисторы надо подбирать под напряжение импульсного генератора так, чтобы его ток надежно управлял работой каждого тиристора.

Ток отпирания 200 мА, а отпирающее напряжение — 3,5 вольта.

Регулирование тока сварки

Переменный резистор R2 своим сопротивлением определяет положение каждого импульса, пропускаемого через управляющий электрод тиристора. От него зависит форма пульсирующего тока на выходе силовой схемы сварочного аппарата.

Пульсации полусинусоид могут проходить полностью, когда ток сварки выставляется максимальным или обрезаться практически до нуля.