Общеизвестно, что ремонт сварочных аппаратов в подавляющем большинстве случаев может быть организован и проведён самостоятельно. Исключением является лишь восстановление работоспособности электронного инвертора, сложность схемы которого не позволяет провести полноценный ремонт в домашних условиях.

Одна только попытка отключить защиту инвертора может поставить в тупик даже специалиста по электротехнике. Так что в этом случае лучше всего обратиться за помощью в специализированную мастерскую.

Частые неисправности

Основными проявлениями неполадок аппаратов электродуговой сварки являются:

- прибор не включается при подсоединении к электросети и запуске;

- залипание электрода с одновременным гулом в районе преобразователя;

- самопроизвольное отключение сварочного аппарата в случае его перегрева.

Ремонт всегда начинается с осмотра сварочного аппарата, проверки питающего напряжения. Провести ремонт трансформаторных сварочных аппаратов несложно, к тому же они непривередливы в обслуживании. У инверторных аппаратов определить поломку сложнее, а ремонт в домашних условиях зачастую невозможен.

Однако при правильном обращении инверторы служат долго, и не ломаются. Необходимо защищать от пыли, высокой влажности, мороза, хранить в сухом месте. Есть наиболее характерные неисправности сварочных аппаратов, устранить которые можно своими руками.

Как почистить сопло газовой горелки

Чистить сопло газовой горелки необходимо чаще, чем подающий механизм и силовой элемент сварочного полуавтомата. Это обусловлено тем, что во время проведения сварочных работ непосредственно в самом сопле оседает большое количество расплавленных частиц металла, которые после полного остывания образуют прочную, твердую корку. В результате этого, при скоплении большого количества расплавленных металлических частиц, может произойти слипание газового сопла непосредственно с самим медным наконечником.

Чтобы почистить сопло, сначала его необходимо снять непосредственно с самой газовой горелки. Затем нужно взять напильник округлой формы и с его помощью убрать скопившуюся на поверхности сопла металлическую корку. Для выполнения этой работу рекомендуется использовать напильники с крупными насечками. После устранения корки можно детали очищенной горелки обработать специальной жидкостью, которая препятствует скапливанию брызг на поверхности сопла.

Чтобы улучшить качество сварки сварочного полуавтомата необходимо постоянно чистить его подающий механизм, силовые элементы, а также сопло горелки от загрязнений. При этом многие специалисты, для повышения качества сварки, рекомендуют каждый раз перед эксплуатацией сварочника, прочищать сопло газовой горелки.

Устройство не запускается

В этом случае, прежде всего, необходимо убедиться в наличии напряжения в сети и целостности предохранителей, установленных в обмотках трансформатора. При их исправности следует прозвонить с помощью тестера токовые обмотки и каждый из выпрямительных диодов, проверив тем самым их работоспособность.

При обрыве одной из токовых обмоток потребуется её перемотка, а в случае неисправности обеих проще заменить трансформатор целиком. Повреждённый или «подозрительный» диод заменяют новым. После ремонта сварочный аппарат снова включают и проверяют на исправность.

Иногда из строя выходит фильтрующий конденсатор. В этом случае ремонт будет заключаться в его проверке и замене новой деталью.

В случае исправности всех элементов схемы необходимо разобраться с сетевым напряжением, которое может быть сильно занижено и его просто не хватает для нормального функционирования сварочного аппарата.

Диагностика поломок инверторных сварочных аппаратов

Дым из корпуса инвертера или едва уловимый запах гари свидетельствует о серьезной неисправности. Нежелательно диагностировать оборудование в таком случае самостоятельно. Желательно обратиться в сервисный центр, чтобы не усугубить ситуацию. Устранение неисправности требует большого опыта в ремонте сварочных аппаратом и понимание всех нюансов работы данной модели.

Когда неисправность не настолько критична, то диагностировать ее можно и самостоятельно. На первом этапе нужно снять корпус и визуально проверить все составляющие аппарата. Иногда на рынок попадают модели с некачественной пайкой или плохо заизолированной проводкой. Для ремонта достаточно будет перепаять некоторые из элементов, чтобы восстановить функциональность оборудования.

Понять, какая именно деталь вышла из строя несложно. Она будет отличаться наличием потемневших участков, иметь трещины или явные признаки короткого замыкания. Выбракованный элемент следует заменить. На каждой детали присутствует маркировка, что позволит безошибочно подобрать аналогичную для замены.

После визуального осмотра, который не помог выявить неполадки, можно перейти к более тщательному анализу. Потребуется мультиметр. С его помощью проверяются все компоненты платы. В обязательном порядке диагностируются транзисторы и печатные проводники. Обгоревшие участки или обрывы цепи должны быть устранены. Параллельно проверяются все контакты на плате. Если требуется, то они зачищаются обыкновенным канцелярским ластиком.

Диодные мосты у инвертера выполняют функции выпрямителя. Они находятся на радиаторе. Диодные мосты характеризуются надежностью, но иногда даже они выходят из строя. Чтобы определить исправность данного узла, необходимо выпаять его из общей схемы. Проверка мультиметром даст понимание того, исправен или нет диодный мост.

Если после всех перечисленных манипуляций не удалось найти поломку, то следует обратиться к специалистам. Ремонтировать сварочный аппарат самостоятельно не рекомендуется.

Залипание электрода (прерывание дуги)

Причиной залипания электрода и прерывания дуги может быть снижение напряжения из-за короткого замыкания в обмотках трансформатора, неисправности диодов или ослабления соединительных контактов. Также возможен пробой конденсаторного фильтра или замыкания отдельных деталей на корпус сварочного аппарата.

К причинам организационного характера, вследствие которых аппарат не варит как надо, можно отнести чрезмерную длину сварочных проводов (более 30 метров).

Если залипание сопровождается сильным гудением трансформатора – это также свидетельствует о перегрузке в нагрузочных цепях прибора или замыкании в сварочных проводах.

Одним из вариантов ремонта с устранением этих эффектов может стать восстановление изоляции соединительных кабелей, а также подтяжка ослабевших контактов и клеммников.

Правила ухода за сварочным полуавтоматом

Техническое обслуживание сварочного аппарата

Даже самое качественное и надежное оборудование может выйти из строя в результате неправильной эксплуатации или при ненадлежащем уходе. Всё это в полной мере касается и сварочного аппарата, а также основных сварочных комплектующих – кабелей, горелок, электрододержателей, механизмов подачи проволоки и т. п. Своевременное и регулярное техническое обслуживание не потребует значительных временных и финансовых затрат, но вполне может избавить от них, ведь в этом случае сварочное оборудование почти наверняка проработает дольше установленного производителем срока службы.

Главное правило, которое необходимо соблюдать при обслуживании любого электроагрегата – он должен быть полностью обесточен. При этом недостаточно выключить кнопку питания на корпусе аппарата (если таковая имеется). Следует обязательно вынуть вилку из розетки.

Непосредственное обслуживание сварочного аппарата стоит начать с осмотра вилки и питающего кабеля. Контактные поверхности должны быть чистыми, а изоляция – неповрежденной. Налет, нагар и ржавчину следует устранить при помощи наждачной бумаги или жесткой щетки. Поврежденную изоляцию восстановить, проверив состояние проводов, а при необходимости заменить кабель питания или вилку. Аналогичным образом проверяются сварочный и обратный кабели. В данном случае особое внимание обратите на соединительные клеммы и штекеры.

После этого можно заняться источником. Корпусы современных качественных сварочных аппаратов достаточно герметичные, однако почти все они оснащены воздушной системой охлаждения. Воздух в месте проведения сварки обычно сложно назвать чистым. В результате внутри аппарата рано или поздно скапливается пыль, металлические опилки и прочий мелкий мусор. Удалить его можно, сняв кожух и продув внутренние поверхности при помощи компрессора. Слежавшуюся пыль можно аккуратно удалить кисточкой или щеткой с мягким ворсом.

Если система охлаждения оснащена фильтрующим элементом, внутрь корпуса можно заглядывать пореже, однако необходимо почаще проверять состояние фильтра и периодически менять его. В противном случае, как и при чрезмерном запылении внутренних элементов устройства, эффективность охлаждения снижается, а источник перегревается. Кроме того, спрессованная пыль может накапливать влагу, что в результате может спровоцировать замыкание. В итоге всё это обычно приводит к преждевременному выходу из строя электронных компонентов.

В случае обслуживания сварочного полуавтомата в очистке от пыли и металлических опилок, образующихся при протяжке проволоке через ролики, нуждается и механизм подачи проволоки. Обычно для доступа туда нет необходимости производить даже частичную разборку аппарата – для удобства замены катушки отсек снабжается открывающейся дверцей.

Если в работе используется сварочная горелка, нужно почаще проверять состояние сопла, которое рано или поздно забивается каплями расплава, образующегося при сварке. В конечном итоге это может привести к тому, что оно сплавится с центральным электродом. Чтобы предотвратить это, необходимо использовать специальные спреи и мази, препятствующие образованию налета, а также систематически очищать сопло механическим способом при помощи напильника или надфиля. Желательно делать это каждый раз по завершении сварки.

В тех случаях, когда в ходе технического обслуживания обнаруживаются серьезные повреждения комплектующих или сварочного оборудования, их лучше заменить. Дальнейшее использование их существенно ухудшит качество сварки и к тому же небезопасно.

Самопроизвольное отключение

В некоторых случаях ремонт можно провести самостоятельно, если аппарат начал самопроизвольно отключаться. Большинство моделей сварочных аппаратов оснащено защитной схемой (автоматом), срабатывающей в критической ситуации, сопровождающейся отклонением от нормальной работы. Один из вариантов такой защиты предполагает блокировку работы устройства при отключении вентиляционного модуля.

После самопроизвольного отключения сварочного аппарата, прежде всего, следует проверить состояние защиты и попытаться возвратить этот элемент в рабочее состояние.

При повторном срабатывании защитного узла необходимо перейти к поиску неисправности по одной из описанных выше методик, связанных с замыканиями или неисправностью отдельных деталей.

В этой ситуации в первую очередь следует убедиться в том, что узел охлаждения агрегата работает нормально, и что перегрев внутренних пространств исключён.

Бывает и так, что узел охлаждения не справляется со своими функциями из-за того, что сварочный аппарат в течение длительного времени находился под нагрузкой, превышающей допустимую норму. Единственно верное решение в этом случае – дать ему «отдохнуть» порядка 30-40 минут, после чего попытаться вновь включить.

При отсутствии внутренней защиты предохранительный автомат может быть установлен в электрическом щитке. Для поддержания нормального функционирования сварочного агрегата его настройки должны соответствовать выбранным режимам.

Так, некоторые модели таких аппаратов (сварочный инвертор, в частности) в соответствии с инструкцией должны работать по графику, предполагающему перерыв на 3-4 минуты после 7-8-ми минут непрерывной сварки.

Основные неисправности сварочного инвертора

Сварочный инвертор искрит, но не варит

Такая неисправность довольно часто встречается в бюджетных моделях. Оборудование генерирует разряд, но при этом не разгорается электрическая дуга. Точнее она поджигается на очень короткий промежуток времени и сразу гаснет. Существует несколько объяснений такой поломке.

Поиск неисправности следует начать из проверки сварочных кабелей. Как показывает практика, в большинстве случаев причина кроется именно в них. Даже в том случае, когда явные грехи не нашлись не стоит успокаиваться. Желательно взять новые проводники и снова попробовать разжечь дугу. Если ничего не изменилось, то нужно убедиться в надежности всех разъемов.

Также причина может заключаться в электролитических конденсаторах, которые задействованы в схеме преобразователя. Их несложно заменить самостоятельно. Если же нет навыков, то можно обратиться к более опытным знакомым или специалистам. Когда ситуация не улучшилась, то самое время обратить внимание на провода пакетника. Может быть, что они обгорели и требуют замены.

Если и в этом случае не удалось починить сварочный аппарат, то его следует отнести в сервисный центр. Причин подобной неполадки может быть очень много, а найти их методом перебора очень сложно. Проведя диагностику, специалисты смогут быстро определить поломку и предложить варианты ее устранения.

Сварочный аппарат включается, но не варит

Иногда возникает ситуация, когда инвертер включен в сеть, но не генерирует сварочную дугу. Все индикаторы и приборы показывают, что работают нормально, но сам прибор в это время не варит. Наиболее вероятная причина состоит в том, что аппарат перегрелся. Об этом речь пойдет ниже.

Еще одной из причин может быть неисправность кабелей. Стоит попробовать подключать новые магистрали и снова попытаться извлечь сварочную дугу.

Неисправности инверторных устройств

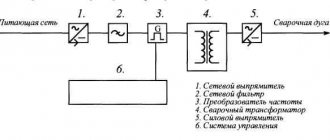

Перед ремонтом инверторного сварочного аппарата своими руками желательно ознакомиться с принципом действия, а также с его электронной схемой. Их знание позволит быстрее выявить причины поломок и постараться своевременно устранить их.

Электрическая схема

В основу работы этого устройства заложен принцип двойного преобразования входного напряжения и получения на выходе постоянного сварочного тока путём выпрямления высокочастотного сигнала.

Использование промежуточного сигнала высокой частоты позволяет получить компактное импульсное устройство, располагающее возможностью эффективной регулировки величины выходного тока.

Поломки всех сварочных инверторов условно можно разделить на следующие виды:

- неисправности, связанные с ошибками в выборе режима сварки;

- отказы в работе, обусловленные выходом из строя электронного (преобразовательного) модуля или других деталей устройства.

Метод выявления неисправностей инвертора, связанных с нарушениями в работе схемы, предполагает последовательное выполнение операций, производимых по принципу «от простого повреждения – к более сложной поломке». С характером и причиной поломок, а также со способами ремонта более подробно можно ознакомиться в сводной таблице.

Там же приводятся данные по основным параметрам сварки, обеспечивающие режим безаварийной (без отключения инвертора) работы устройства.

Особенности эксплуатации

Обслуживание и ремонт сварочных аппаратов инверторного типа отличается рядом особенностей, связанных со сложностью схемы этих электронных агрегатов. Для их ремонта потребуются определённые знания, а также умение обращаться с такими измерительными приборами, как цифровой мультиметр, осциллограф и подобные им.

В процессе ремонта электронной схемы сначала производится визуальный осмотр плат с целью выявления обгоревших или «подозрительных» элементов в составе отдельных функциональных модулей.

Если в ходе осмотра никаких нарушений обнаружить не удаётся – поиск неисправности продолжается путём выявления нарушений в работе электронной схемы (проверки уровней напряжения и наличия сигнала в её контрольных точках).

Для этого потребуется осциллограф и мультиметр, приступать к работе с которыми следует лишь при наличии полной уверенности в своих силах. Если возникли какие-либо сомнения по поводу своей квалификации – единственно верным решением будет отвезти (отнести) прибор в специализированную мастерскую.

Специалисты по ремонту сложных импульсных устройств оперативно найдут и устранят возникшую неисправность, а заодно и проведут техобслуживание данного агрегата.

Правила проведения гарантийного ремонта сварочного оборудования:

Гарантийный ремонт производится при:

- Возникновении неисправности по вине изготовителя.

- Наличии паспорта, отметки о дате продажи, штампа «Северной электротехнической компании» и подписи сотрудника склада.

- Наличии заполненного гарантийного талона торговой организации продавшей изделие.

- Полностью заполненного покупателем Акта неисправностей и дефектов изделия с подписями должностных лиц организации, ответственных за его эксплуатацию.

Платный ремонт производится при:

- Возникновении неисправности по вине Покупателя.

- Нарушении покупателем условий эксплуатации, транспортировки и хранения, указанных в паспорте или инструкции.

- Наличии механических повреждений оборудования, посторонних предметов и следов жидкости внутри корпуса, наличии следов вскрытия, самостоятельного ремонта, изменения электромонтажа, конструкции, замены элементов изделия и пр.

- Нарушении целостности или отсутствии пломб.

Срок проведения диагностики от 1-го до 5-ти рабочих дней в зависимости от типа изделия.

ВНИМАНИЕ!

Оборудование принимается для диагностики в очищенном от пыли и грязи виде. Срок ремонта определяется сложностью ремонта, наличием деталей и комплектующих. Гарантийный срок эксплуатации оборудования соответствует указанному в паспорте.

Ремонт сварочного оборудования производится по адресу: г. Москва, улица Байкальская, дом 7.

Мы принимаем на ремонт практически все виды сварочного оборудования представленного на российском рынке:

- Форсаж (Россия)

- Дон (Россия)

- Telwin Tecnica (Telwin 164 и др., (Италия);

- Blueweld (Blueweld 164 и др., (Италия);

- Fubag (in 160, 170, и др. (Германия)

- Helper (Helper 210 и др. Италия).

- Ресанта (Ресанта 190, 220, 250 Латвия)

- Торус (Торус 200 и др. Россия)

- GYS (Gys 161, 165, 195 и др. Франция)

- AWI

- FoxWeld

- Brima

- СВАРИС

- СКАТ

- ПРОФИ

- Плазма

- Дачник

- Радуга

- Selco

- Inverter

- Invermig

- других зарубежных и отечественных производителей сварочного оборудования