Температура плавления алюминия 660°С, окисной пленки 2060°С

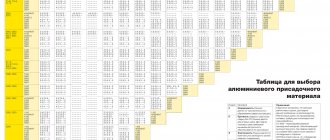

| Марка | Свариваемость | Технологические особенности сварки | |

| Технически чистый алюминий | Очистка кромок и присадка от окисной пленки | ||

| АД00, АД0, АДД, АД | Хорошая | Электродная проволока Св-А1, Св-А000, Св-85Т. Защитные газы Ar, He и их смеси | |

| Деформируемые, термически не упрочняемые сплавы | |||

| АМц, АМцС, Д12 | Хорошая | Электродная проволока Св-АМЦ | |

| АМг1 ,АМг2, АМг3 | Электродная проволока Св-АМг3 | ||

| АМг4, АМг5 | Электродная проволока Св-АМг5 | ||

| АМгб | Электродная проволока Св-АМг6, Св-АМг7 | ||

| Деформируемые, термически упрочняемые сплавы | |||

| АД31, АДЗЗ, АД35 АВ, АК6, АК8 | Удовлетворительная | Электродная проволока Св-АК5, Св-1557 Защитные газы Ar, He и их смеси | |

| АК4, АК4-1 | Ограниченная | ||

| В95 | Плохая | Предварительный подогрев Термообработка после сварки при t=200-250°C. Электродная проволока Св-1557, Св-АМг5, Св-АМг6 | |

| 1915, 1925 | Удовлетворительная | ||

| Литейные сплавы | |||

| АЛ 1, АЛ2, АЛ9, АЛ 25, АЛ 26 | Хорошая | Электродная проволока той же марки, что и основной металл Защитные газы Ar, He и их смеси | |

| АЛЗ, АЛ4, АЛ5, АЛ7, АЛ8, АЛ 10В | Удовлетворительная | ||

Подготовка к сварке

Резку и подготовку кромок деталей из алюминия и его сплавов следует вести механическими способами

Стыковое соединение металла разной толщины

Конструктивные элементы подготовки кромок (размеры приведены в мм)

Конструктивные элементы подготовки кромок при сварке со сквозным проплавлсннем н формированием шва на весу

При сварке за один проход может возникнуть надрез корня шва

При снятии фаски с обратной стороны стыкуемых кромок надрез не возникает. Для снятия фасок можно использовать напильник

Свариваемые поверхности тщательно очищают от смазки, на ширине 100-150 мм от кромок обезжиривают ацетоном, уайт-спиритом или другим растворителем.

Пленку окиси алюминия удаляют механически или химическим травлением.

При механической обработке (непосредственно перед сваркой) кромки зачищают на ширину 25-30 мм абразивной бумагой, шабером или щеткой из нержавеющей проволоки диаметром не более 0,15 мм.

Химическое травление проводят в течение 0,5-1 мин в растворе, состоящем из 50г едкого натра и 45г фтористого натрия на 1 л воды. После травления поверхность промывают проточной водой, а затем осветляют в 30-35%-ном растворе азотной кислоты (для алюминия и сплавов типа АМц) или в 25%-ном растворе ортофосфорной кислоты (для сплавов типа АМг и В95). После повторной промывки поверхность сушат до полного испарения влаги.

Алюминиевую сварочную проволоку перед сваркой тоже обрабатывают. Сначала ее обезжиривают, а затем подвергают травлению в 15%-ном растворе едкого натра в течение 5-10 мин при 60-70°С. после чего следует промывка в холодной воде и сушка при температуре 300°С в течение 10-30 мин.

Подготовленные к сварке материалы сохраняют свои свойства 3-4 дня. Позже на поверхности вновь образуется окисная пленка.

Детали из алюминия и его сплавов собирают в приспособлениях или на прихватках, выполняемых аргонодуговой сваркой W-электродом. Расстояние между прихватками должно быть не более 150-180 мм.

Поверхности прихваток непосредственно перед сваркой зачищают металлическими щетками. Обнаруженные дефектные прихватки удаляют, и стыки прихватывают повторно. При сварке прихватки полностью переплавляют.

Сложности процесса

Прежде чем переходить к непосредственному описанию процесса, необходимо рассмотреть, какие именно особенности металла считаются уникальными, так как основная задача сварщика – повысить и без того низкую свариваемость алюминия.

Алюминий достаточно активен, особенно это касается химических реакций с кислородом. В результате окисления на поверхности, даже после обработки, достаточно быстро появляется окисная пленка. Она по физическим свойствам отличается от основного металла.

Температура плавления пленки из оксида алюминия составляет 2044°C градуса, в то время как сам металл плавится уже при 660°C градусах.

Расплавленный алюминий после сварки начинает кристаллизоваться, при этом капли, покрытые снаружи оксидной пленкой, образуют ячеистую структуру. Сварной шов не получается сплошным, а это ведет к образованию свищей и пор. Дефекты шва негативно сказываются на его прочности и герметичности. Чтобы пресечь взаимодействие алюминия с кислородом, околошовную зону защищают от атмосферного воздуха. Обычно для подобных целей используется аргон. В силу сваей инертности, он не взаимодействует с металлом, а также вытесняет кислород, так как инертный газ тяжелее воздуха.

Несмотря на высокую теплопроводность, расплавленный алюминий не успевает отводить тепло в окружающую среду. Повышенная текучесть существенно осложняет процесс формирования шва. Необходимо дополнительно использовать различные теплоотводящие подкладки. Если применять различные средства, обеспечивающие интенсивное охлаждение, то резкий перепад температур может стать причиной возникновения мелких трещин.

Еще одной проблемой является растворенный в жидком металле водород. Он в виде пузырьков поднимается на поверхность ванны, но наружу выходит не весь. В застывшем металле могут образовываться поры или скопления пор. Наличие кремния в сплаве способствует образованию трещин при кристаллизации.

При нагревании алюминиевая заготовка увеличивается в размерах. тепловое расширение присуще каждому металлу, однако у алюминия высокий коэффициент линейного расширения. Тем не менее, на качество сварки влияет не столько расширение металла, сколько его усадка при кристаллизации ванны. Сварочный шов может подвергаться серьезным деформациям.

Высокая теплопроводность алюминия сказывается и на параметрах сварки. Чтобы достичь нужной температуры дуги приходится увеличивать силу тока. Отметим, что сварка черных металлов производится при более низких значениях сварного тока, несмотря на то, что их температура плавления выше, чем у алюминия.

Наконец, последняя сложность, препятствующая проведению работ в домашних условиях, состоит в том, что без специальных средств и материалов практически невозможно определить состав сплава, из которого изготовлены детали.

Выбор параметров режима

Сварку ведут на постоянном токе обрат ной полярности. Защитным газом служит apгон или гелий и их смеси. Непосредственно перед сваркой кромки обезжиривают .

Диаметр сопел горелок выбирают равным не менее 18-22 мм.

Длина дуги должна составлять 2-6 мм, а сварочный ток — быть больше, чем при ручной аргонодуговой сварке W-электродом. Сварку выполняют за один проходили двусторонними швами.

Процесс сварки может быть: импульсно-дуговым (ИДС), струйным (СТР) или с короткими замыканиями дуги (КЗ).

Ориентировочные режимы

| Вид соединения | Размеры, мм | Процесс сварки | Газ | Сварочный ток, А | Напряжение на дуге, В | Скорость сварки, м/ч | Диаметр электрода , мм | Вылет электрода, мм | Расход газа, л/мин | |

| S | b | |||||||||

| 2,5-3 | 0+0,5 | ИДС | Ar | 40-80 | 15-18 | 35-45 | 1,2 | 10-13 | 7-9 | |

| 4 | 0+0,5 | ИДС ИДС СТР | Ar Не Ar | 80-130 120-160 150-220 | 18-20 24-26 23-24 | 30-40 15-50 45-70 | 1,4-1,6 | 13-18 | 8-10 45-50 10-20 | |

| 6 | 0+1 | ИДС ИДС СТР | Ar Не Ar | 180-250 180-200 200-320 | 23-26 25-30 23-30 | 20-35 25-45 25-35 | 1,6-3 1,6-2 1,6-2 | 15-30 15-25 15-25 | 12-14 45-50 12-18 | |

| 8-10 | 0+1 0+4 | ИДС СТР СТР | Ar Ar Не | 250-320 250-400 250-320 | 25-30 25-33 32-36 | 20-35 25-45 25-35 | 1,6-3 1,6-4 1,6-2 | 15-40 15-25 | 12-20 14-25 60-70 | |

| 12-16 | 0+4 0+1,5 0+1,5 | СТР | Ar Ar Не Не+Ar | 320-420 400-500 280-360 300-450 | 26-28 28-35 34-36 30-34 | 20-30 25-35 20-25 20-25 | 2 4 2-3 4 | 18-25 25-40 26-30 25-40 | 20-25 20-25 60-80 70-80 | |

| 20-30 | 0+1,5 | СТР | Ar Не+Ar Не | 310-550 300-500 280-360 | 26-35 30-35 34-36 | 18-20 18-25 20-25 | 2-4 2-4 2-3 | 20-40 20-40 20-30 | 18-25 60-80 70-80 | |

| 2,5-3 | 0+0,5 | ИДС ИДС КЗ СТР | Ar Не Не Ar | 60-100 80-100 90-120 90-120 | 16-18 17-19 16-17 17-19 | 35-40 35-45 40-45 40-45 | 1-1,4 1-1,2 0,8-1,2 0,8-1,2 | 10-15 | 6-8 35-40 35-40 6-9 | |

| 4-5 | 0+0,5 | ИДС СТР ИДС | Аг Аг Не | 120-220 150-220 150-200 | 18-22 19-22 25-30 | 25-35 25-35 25-40 | 1,2-1,6 1,2-1,4 1,2-1,6 | 12-18 12-15 12-18 | 10-12 10-12 35-40 | |

| 8 и более | 0+1 | СТР | Аг Не | 280-330 280-320 | 27-29 32-35 | 20-25 20-25 | 1,6 1,6 | 18-30 18-25 | 20-25 45-60 | |

Защитные газы при сварке алюминия

Для газоэлектрической сварки алюминиевых сплавов применяют инертные газы аргон и гелий, требования к чистоте которых весьма высокие. Примеси, оказавшиеся в газе, снижают качество шва, нарушают его формирование, затрудняют сварку. Из поставляемых промышленностью различных составов аргона и гелия для сварки алюминиевых сплавов можно использовать лишь аргон марки А по ГОСТу 10157—62 и гелий ВЧ марки А и Б по МРТУ 51-04-23-64.

В последнее время в исследовательских работах и на практике большое внимание уделяется применению в качестве защитного газа аргоно-гелиевых смесей и смесей аргона с кислородом, хлором, азотом и другими газми. Наилучшие результаты дает применение аргоно-гелиевых смесей, так как присутствие гелия позволяет увеличить скорость сварки, повысить тепловую мощность дуги и увеличить глубину проплавления, получить благоприятную форму шва при изменении величины тока в широких пределах, повысить стабильность горения дуги и плотность наплавленного металла. Кроме того, при сварке неплавящимся электродом в смеси аргона с гелием отмечено уменьшение количества включений вольфрама в металле шва, а при сварке плавящимся электродом — образование веерообразной плазмы, которая покрывает значительную площадь металла, увеличивая размер сварочной ванны.

На основании опыта можно сделать вывод, что для ручной сварки алюминиевых сплавов неплавящимся электродом следует применять аргон, для автоматической сварки неплавящимся электродом — смесь 50—60%He + 50—40% Ar, а в случае сварки плавящимся электродом (автоматической и полуавтоматической) — смесь 65—70% He + 35—30% Ar. Режимы сварки в аргоно-гелиевых смесях отличны от режимов, применяемых при сварке в аргоне (табл. 1, 2).

Таблица 1. Автоматическая сварка неплавящимся электродом.

Таблица 2. Автоматическая и полуавтоматическая сварка плавящимся электродом.

Техника сварки

При сварке алюминия и его сплавов необходимо использовать чистые и сухие перчатки из спилка или из другого подобного материала

Механизированную сварку стыковых соединений без разделки кромок в нижнем и вертикальном положениях выполняют обычно без поперечных колебаний электрода

При наличии разделки кромок первый шов выполняют также без поперечных колебаний, а последующие — с небольшими (до 5 мм) перемещениями электрода

При сварке угловых швов в нижнем положении угол наклона горелки относительно вертикальной стенки — 30-45°. Угловой шов на вертикальной плоскости ведут снизу-вверх «углом вперед». Однопроходную сварку выполняют с перемещениями конца электрода. Угловые швы больших сечений на вертикальной плоскости делают многопроходными путем выполнения узких швов. Так же сваривают и стыковые горизонтальные швы

С внутренней стороны шов защищают остающимися или съемными подкладками либо защитным газом, подаваемым каким-либо из способов:

1- защитный газ; 2- свариваемые детали; 3- заглушки; 4 — соединительные тросики

Схема установки заглушек в трубопровод для поддува защитного газа

При сварке деталей толщиной 4 мм и более из-за быстрого остывания сварочной ванны в шве образуются поры. Чтобы предотвратить их появление, применяют шаговую сварку с возвратно-поступательными перемещениями горелки. Каждый шаг вперед на 3-6 мм сопровождается перемещением назад на 1,5-3 мм. Такая техника сварки обеспечивает более эффективную защиту и медленную кристаллизацию сварочной ванны, что в конечном счете гарантирует отсутствие пор.

Чтобы уменьшить деформации при соединении длинномерных конструкций, широко применяют обратноступенчатый метод сварки.

Для заварки кратера горелку возвращают в обратном направлении на расстояние, немного превышающее длину кратера, и одновременно снижают скорость подачи проволоки

При сварке угловых и тавровых соединений сварку заканчивают перемещением горелки в обратную сторону по шву, одновременно замедляя подачу проволоки.

Эффективным способом окончания сварки служит вывод конца шва на выводные планки, которые после сварки удаляют

Особенности работы с алюминием

Посредством электрической дуги соединяют множество видов железа. Подобная методика обеспечивает достаточно высокую температуру горения, в результате чего происходит качественное проплавление разной толщины пластин, создавая надёжную и герметичную защиту. Однако сварка алюминия с помощью инвертора считается самой сложной из-за определенных специфических характеристик.

Первая сложность заключается в гигроскопических свойствах материала, который может накапливать в себе окружающую влагу. И хоть это нельзя заметить в естественном охлажденном состоянии, но при начале сварочных работ обязательно появятся проблемы. При зажигании дуги и прогревании металла до повышенных температур частицы влаги начинают испаряться с поверхности и неизбежно проникать в зону сварку. В результате образуются чрезмерные брызги и помехи, которые мешают провести нормальный шов.

Для предотвращения подобного явления достаточно предварительно подогреть конструкцию при температурном режиме 150−190 градусов Цельсия. В таком случае можно заметить интенсивное выделение влаги на поверхности.

Следующая сложность — наличие окисной пленки, которой покрыты все изделия. Её предназначение заключается в защите конструкции от агрессивного воздействия кислотной среды. Однако это существенно утрудняет обработку с помощью инвертора. Основная неприятность связано с большой разницей температур плавления. Известно, что сам алюминий начинает расплавляться при показателях 500 градусов Цельсия, а его оксид при 2000 градусов. Для устранения подобного перепада достаточно очистить место сварки с помощью железной щетки, чтобы обеспечить требуемый доступ к металлу.

Взаимодействие с окружающей средой обеспечивает правильное формирование пор в структуре шва, что существенно ухудшает герметичность. Для защиты сварочной ванны применяют аргон или газовое облако при инверторной сварке.

Не секрет, что чистый алюминий практически не применяется для изготовки деталей, поэтому входящие в его состав наполнители и дополнительные элементы могут стать проблемой. Для примера, марки Ал2 и Ал2 содержат в себе силумин от 4 до 13%, поэтому их принято называть ограниченно свариваемыми. Подобные показатели характерны для моделей АМ r 1 и Amr 6, где марганец добавляется в пропорции 2−6%.

Требования к инверторам и материалам

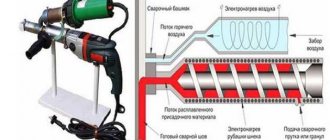

Основные требования к инверторам для сварки алюминиевых сплавов сводятся к следующим факторам:

- должны способствовать быстрому и бесконтактному поджогу дуги;

- иметь особую конструкцию горелки, заключающуюся: в применении специальных наконечников (алюминиевая проволока от расплавленной сварочной ванны нагревается и сильно расширяется);

- в требовании к каналу горелки (изготавливается из материала, который снижает трение проволоки, проходящей по каналу к месту сварки).

Сварка алюминия в домашних условиях может осуществляться с применением вышеизложенного, а качество швов будет зависеть от модели аппарата и навыков, которые приобретаются в процессе работы.

Возникновение трещин

Возможность возникновения трещин помимо химического состава сплава определяется также другими факторами, задающими величину и темп развития деформации в определенные промежутки времени. Величина и темп развития деформации металла на различных этапах нагрева и охлаждения зависят от режима сварки, условий охлаждения и жесткости закрепления.

Холодные трещины в алюминиевых сплавах могут быть не только металлургического происхождения, но и возникать от неправильного применения некоторых технологических операций. Например, проковка сварных швов может приводить к образованию трещин, иногда не выходящих на поверхность металла. Выявление таких дефектов затруднительно, поэтому в случае необходимости проведения подобных операций требуется тщательное предварительное исследование.

Чистый алюминий марок AB0000, АВ000, АВОО не склонен к образованию горячих трещин. Стойкость к образованию трещин снижается при увеличении содержания кремния, а также может снижаться или повышаться в зависимости от содержания железа. Алюминий других марок проявляет склонность к образованию трещин особенно при сварке листов и плит большой толщины. Подавление склонности к образованию горячих трещин в сплавах, содержащих до 0,35% Si, достигается таким содержанием железа, что выдерживается отношение Fe: Si>= 0,5. При более высоком содержании кремния соединение без трещин может быть получено при соотношении указанных элементов больше единицы.

Сплавы системы А1—Мп применяют только с содержанием 1,2—1,6% Мп (сплав АМц). Этот сплав относится к числу хорошо сваривающихся. Тонкие листы (до 3 мм) свариваются без трещин. При сварке листов большей толщины склонность к образованию горячих трещин зависит также от содержания железа и кремния. У сплавов типа АМц, содержащих более 0,2% Fe, при соотношении Fe: Si> 1 склонность к образованию трещин близка к нулю. При содержании более 0,2% Siдолжно сохраняться соотношение Fe: Si> 1.

Сплавы системы А1—Mgобладают меньшей склонностью к образованию горячих трещин, чем сплавы систем А1—Си и А1—Si. Наибольшая склонность к образованию трещин наблюдается при сварке тавровых проб сплава, содержащего 1—2% и 2,5 — 3,9% Mgпри испытаниях на образцах крестовой пробы [17, 121]. Для предотвращения образования трещин необходимо применять присадочный материал с большим содержанием магния.

К термически упрочняемым сплавам системы А1—Mg—Siотносятся применяемые в СССР сплавы АВ, АК6-1 и АКВ. Упрочнение этих сплавов достигается за счет выделения фазы Mg2Siпри старении. Особенностями свариваемости таких сплавов являются повышенная склонность к образованию горячих трещин в процессе сварки и разупрочнение в околошовной зоне. Наибольшую склонность к образованию горячих трещин проявляют сплавы, содержащие 0,2—2% Siи 0,2—1,5% Mg. Склонность к образованию горячих трещин определяется наличием легкоплавкой тройной эвтектики А1—Mg—Mg2Si, а также двойных эвтектик А1—Mg2Siи А1—Si, расширяющих интервал твердожидкого состояния сплава.

Особенности ручной дуговой сварки

Таким видом сварки изготавливают изделия их технически чистого алюминия и силуминов. Сварку ведут на постоянном токе, имеющем обратную полярность. Используют специальные электроды для сварки алюминия типа ОЗА-1, ОЗА-2 или ОЗАНА, которые перед сваркой обязательно просушивают в печи при температуре 200 0С не менее 2 часов. Перед сваркой толстого металла детали, подлежащие сварке, прогревают до температуры 250 ÷ 400 0С.

Сварку выполняют в любом пространственном положении на большой скорости. Величина сварочного тока должны быть не более 60 А на 1 мм Ø электрода. Металл толщиной до 2 мм варят, не разделывая кромок, а свыше – или разделывают кромки или варят с зазором (0,5 ÷ 0,7 мм).

Для удаления оксидной пленки используют флюс АФ-4А. Сразу после окончания сварки проводят очистку шва от шлака и окислов.