Ремонт шабрением

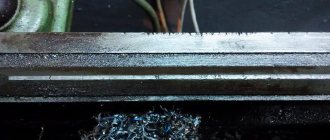

Шабрение направляющих или шабрение с последующей притиркой остается до сих пор самым эффективным способом восстановления их геометрической, технической точности. И сейчас этот способ часто используется, на протяжении многих десятилетий демонстрируя прекрасный результат ремонта станины. В первую очередь надо обследовать состояние направляющих, определить степень их износа. То место, где износ минимальный, принимается за базовой уровень, а данные замеров заносятся в таблицу, на основании которых будет производится ремонт. В токарном станке за базовую поверхность принимают чаще всего место расположение задней бабки, которое в процессе эксплуатации оборудования практически не изнашивается. Метод включает следующие этапы:

- установка станины станка на жесткое основание (ремонтный стенд), следует выставить продольное и поперечное положение станины точно в горизонтальной плоскости клиньями, башмаками или с помощью домкратов;

- после окончания подготовительных работ выполняется черновое (предварительное) шабрение с рабочей шириной шабера 20-25 мм при этом выдерживается длина штрихов на поверхности более 10 мм и достигается 4-6 пятен при контроле на краску в квадратах 25×25 мм. Этим достигается разбивка крупных пятен на более маленькие;

- получистовое шабрение выполняется шабером 12-16 мм, длиной штрихов 5-10 мм до достижения 8-15 пятен на квадрат;

- финишное (чистовое) шабрение производят шабером шириной 5-10 мм и длиной штрихов 3-5 мм для достижения 20-25 пятен в квадрате.

[Показать слайдшоу]

Поскольку направляющие станины токарного станка достаточно длинные, обработка выполняется по маякам с разбивкой общей длины на участки. Первым маяком всегда является место максимальной выработки. На расстоянии, меньшем длины поверочной линейки, от первого маяка шабрят второй маяк, находящийся в одной плоскости с первым. Затем шабрится вся поверхность между маяками с последующим переходом на соседний участок. Периодически следует прикладывать линейку с краской для оценки состояния направляющих и качества работы.

Смотрите видео чернового шабрения

Такой обработке подвергаются незакаленные части направляющих токарного станка, метод гарантирует достижение высокой точность поверхности (0,002 мм на 1000 мм длины). Образующиеся после шабрения мельчайшие лунки способны хорошо удерживать и равномерно распределять смазку. Качество шабрения полностью зависит от профессионализма рабочего.

Устранение задиров на направляющих с помощью полимерных материалов

- Главная

- Статьи

- Устранение задиров на направляющих

2

Другим распространенным дефектом, возникающим при работе шлифовальных станков, является появление задиров. Причиной такого вида дефекта может стать, например, потеря смазки в процессе работы. Подобные повреждения были обнаружены на направляющих станины вальцешлифовального станка мод. LUX5-05. Повреждение получил участок длинной 7200 мм. По всей ширине направляющих было зафиксировано от 8 до 12 задиров глубиной до 0,8 мм.

Для нанесения полимерного материала задиры были предварительно подготовлены: V-образному в сечении задиру при помощи дисковой фрезы придали П-образную форму. Подготовка поверхности, заполнение задиров «Моглайсом FL/P» и формирование рабочей поверхности выполнялись аналогично операциям, описанным в первом случае.

Подобные повреждения с помощью материала «мультиметалл-сталь» (Диамант, Германия) были ликвидированы и на направляющих каретки. Описанные виды ремонтов не требовали демонтажа станины станка и были выполнены в короткие сроки.

Одним из наиболее сложных ремонтов, выполненных за последние годы, был ремонт горизонтально-расточного станка мод. 2А656Ф11. Станок получил повреждения в виде множественных царапин в нижней части направляющих станины на длине 1500 мм и аналогичные повреждения на направляющих каретки. Было принято решение восстанавливать направляющие с помощью полимерного материала. Другой вариант — шлифовка шести плоскостей направляющих на длине 4000 мм — в условиях металлургического комбината не представлялся возможным. Отправка станины на завод-изготовитель была неприемлема по причине дороговизны и невозможности исключения станка из производственного процесса.

Первоначальный этап заключался в восстановлении направляющих станины. Поврежденные участки были подвергнуты фрезеровке на глубину 2,0 мм. Формирование плоскости направляющих станины, установленной горизонтально, выполнялось с помощью материала «мультиметалл-сталь» и шлифованных линеек. Особое внимание при этом уделялось обеспечению контакта линеек с базовыми поверхностями после нанесения материала. С этой целью использовались специально спроектированные траверсы и винтовые прижимы (для горизонтально расположенных плоскостей станины), а также мощные струбцины (для вертикальных плоскостей станины).

Для выполнения следующего этапа были подготовлены направляющие каретки. Выфрезерованные пазы всех шести направляющих плоскостей (четыре горизонтальных и две боковых вертикальных) были обезжирены. Восстановление выполнялось с применением материалов «Моглайс FL/P» и «Моглайс-hart». Две вертикальные направляющие были восстановлены путем нагнетания восстанавливающего состава инъектором в зазор между линейкой и выфрезерованным в направляющей пазом. Линейку установили заранее и зафиксировали струбцинами.

Заключительный этап формирования 4 плоскостей направляющих каретки был выполнен после нанесения материала в выфрезерованные пазы. Материал наносился с 30% превышением требуемого объема. Затем станина была уложена на каретку и зафиксирована специальными хомутами. Выполнение этой операции осложнялось неравномерной нагрузкой на каретку и невозможностью ее установки в строго горизонтальное положение. В связи с этим каретка была установлена на шарнирном приспособлении, обеспечившим идеальное прилегание. Таким образом, все 4 направляющих были сформированы плоскостями направляющих станины при одной установке. Требуемая технологическая точность обработки восстановлена, замечаний к работе нет.

Части статьи: 2

Ремонт шлифованием

Не всегда имеется возможность использовать для ремонта продолно-строгальные или продолно-фрезерные станки в виду большой длины станины токарного станка. В этом случае направляющие станины восстанавливают при помощи переносного приспособления со шлифовальной головкой, которое устанавливается непосредственно на станине оборудования.

Ремонт можно производить на месте, без снятия станка с фундамента. Такой способ обеспечивает высокую точность ремонта, малую шероховатость поверхности, он также незаменим при обработке закаленной поверхности. Этот способ по производительности во много раз превосходит шабрение, но специалисты все же отдают предпочтение финишному строганию.

[Показать слайдшоу]

Стоимость ремонта

| Вид работ | Стоимость |

| Профилактика Шпинделя | 9,000 руб. |

| Устранение сбоев в работе зажимного устройства | 19,000 руб. |

| Перегорание (повреждение) обмотки статора | 30,000 руб. |

| Замена подшипников с балансировкой ротора | 50,000 руб. |

| Замена датчиков шпинделя | 10,000 руб. |

| Техническое обслуживание | 10,000 руб. |

| Нестандартные работы | 10,000 руб. |

| Капитальный ремонт | 50,000 руб. |

| Модернизация станочного оборудования | 30,000 руб. |

Основная наша специализация — ремонт станков

Если ваш станок не работает, наш специалист приедет в кратчайшие сроки и починит его. Позвоните и проконсультируйтесь по тел: 8

Технологии

За счет использования современных приборов мы более точно определяем неисправности. И экономим ваши деньги на ремонте

Идеи

Если с вашим станок сломался не стантартно. Мы отправим его нашим техническим специалистам и они решат любую проблему

Скорость.

Вам нужно чтобы станок в кратчайшие сроки работал. Наши желания совпадают.

Прочитайте полезную информацию:

Капитальный ремонт станков

Не один агрегат не может работать вечно. Для восстановления работоспособности токарного оборудования, часто прибегают к капитальному ремонт. Произвести этот процесс самостоятельно онь сложно, поэтому стоит обратиться к компании, которая специализируется на ремонте данных агрегатов.

Далее

Самостоятельный ремонт вала станка и уход за ним

В современном мире использование сложного оборудования сопряжено с его износом и поломкой. В частности, валы различных станков подвергаются колоссальным нагрузкам из-за большого объема работы, а иногда и из-за условий в которых они эксплуатируются. В статье рассмотрены основные причины поломки, а так же способы профилактики и и ухода за оборудованием. Так же освещены вопросы, о починки при различных повреждениях валов станков.

Далее

Ремонт электрической части станка

Малейшая неисправность электрической части станка способна сорвать график работы завода. Важно уметь определить источник проблемы и устранить его.

Далее

Как правильно станок наладить

Но прежде, чем начать работу все станки необходимо наладить. О том, как это и происходит, и что значит, написано ниже в статье.

Далее

Ремонт бабки станка

Бабка — важный элемент станка. Если данная деталь выходит из строя, справиться самостоятельно с ремонтом очень сложно и приходится обращаться в специализированные мастерские. Как предотвратить поломки, что важно знать при самостоятельном ремонте и сколько стоят услуги квалифицированных мастеров — все это можно узнать из статьи.

Далее

При заключение договора на долгосрочное обслуживание вы получаете скидку до 20%. Не забываете на все виды работ у нас действует гарантия.

- инженер — механик

- Программист ЧПУ

- Инженер наладчик

- Электрик

- Электронщик

- Слесарь — ремонтник

Видеокурс Виктора Леонтьева «Токарное мастерство» и учебные видеофильмы

- 1.1. Устройство токарно-винторезного станка

- 1.2. Управление токарно-винторезным станком

- 1.3. Техническое обслуживание токарного станка

- Устройство токарно-винторезного станка. Учебный видеофильм

- Покупка, эксплуатация и ремонт токарного станка ТВ-4. Учебный видеофильм

- Устройство и принцип работы токарного станка с ЧПУ (CNC). Учебный видеофильм

- 2.1. Эксплуатация трехкулачкового патрона токарного станка

- 2.2. Установка патрона на станке и проверка точности центрирования

- 2.3. Растачивание и притирка кулачков токарного патрона

- 2.4. Восстановление установочной базы шпинделя токарного станка

- 2.5. Контроль качества токарных патронов

- 3.1. Измерения штангенциркулем на токарном станке

- 3.2. Измерения микрометром на токарном станке

- 4.1. Понятие о процессе резания на токарном станке

- 4.2. Резцы для токарного станка по металлу

- 4.3. Инструментальные стали

- 4.4. Твердые сплавы и материалы

- 4.5. Сверхтвердые режущие материалы

- 4.6. Теплообразование при обработке металлов резанием

- 4.7. Сила резания и жесткость станка

- 4.8. Деформация инструмента и ее причины

- 4.9. Жесткость крепления деталей

- 4.10. Деформация обрабатываемых поверхностей

- 5.1. Установка резцов на токарном станке

- 5.2. Использование лимбов

- 5.3. Осевые упоры на токарном станке

- 5.4. Работа с упорами продольной подачи

- 5.4.1. Работа с универсальным упором

- 5.5. Упоры поперечной и осевой подач

- 6.1. Размер, отклонения, допуск при обработке заготовок на токарном станке

- 6.2. Допуски и посадки при обработке на станке

- 7.1. Базирование заготовок при обработке на станке

- 7.2. Базы и комплекты баз

- 7.3. Базирование цилиндров

- 8.1. Точильные станки и круги

- 8.1.1 Основные правила работы на точильных станках

- 8.1.2 Установка шлифовального круга

- 8.1.3 Правка шлифовальных кругов

- 8.1.4 Дооснащение настольных точильных станков

- Заточка сверл для сверления листового материала

- Заточка токарных резцов на технологической пластине

- Заточка передних поверхностей токарных резцов

- Заточка сверл с плоскими задними поверхностями

- Заточка метчиков

- Нестандартные заточки сверл

- 9.1. Измерение температур металла по цветам каления и побежалости

- 9.2. Измерения твердости металла

- 9.3. Внутренние напряжения в металлах

Эксплуатация универсального токарно-винторезного станка

Трехкулачковый патрон

Измерительные инструменты

Теория резания

Начало работы на токарно-винторезном станке

Допуски и посадки

Практическое базирование деталей

Работа на точильных станках

Измерение твердости и температур металлов

Устройство токарного станка

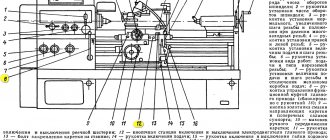

Классический токарный станок производства СССР состоит из частей, показанных на чертеже:

Устройство токарного станка – вид спереди

На этом рисунке видно далеко не всё, только некоторые части, но этого достаточно для первичного понимания. Части, которые имеют отношение к электрике, выделены.

- 8 – ручка муфты и переключения направления вращения шпинделя. Важно то, что эта ручка воздействует на концевой выключатель нулевого хода – пока он нажат, станок не включится.

- 12 – кнопки Пуск и Стоп для управления главным двигателем.

- 21 – кнопка без фиксации для включения двигателя быстрого хода (ускоренного перемещения каретки).

- 24 – лампа освещения.

- 27 – амперметр прямого включения, для контроля тока главного двигателя.

- 28 – тумблер включения двигателя насоса охлаждающей жидкости (СОЖ).

- 29 – индикатор включения питания.

- 30 – рукоятка включения питания.