оказывает широкий спектр услуг в области ремонта токарных станков. Все работы осуществляют профессионалы с большим опытом, прекрасно разбирающиеся во всех нюансах ремонта гидравлической, механической, электронной и электрической частей устройства.

На сегодняшний день мы осуществляем:

- ремонт токарных станков с ЧПУ;

- ремонт токарно-винторезных станков универсального типа.

Мастера профессионально выполнят плановый, текущий или капитальный ремонт токарного оборудования, причём сделают это в минимальные временные сроки, с использованием надёжных запасных частей, комплектующих и расходных материалов.

Капитальный ремонт электрической схемы токарного станка

Здравствуйте. Я несколько лет занимаюсь капитальными ремонтами токарных станков. Со мной трудятся ещё несколько человек, у них разные обязанности. Моя сфера деятельности – электрика.

В основном – станки производства СССР, 1960-1980 годов. Модификаций станков даже с одним названием очень много – зависит от года выпуска и от завода.

Приходится иногда полностью менять все детали схемы, включая двигатели и провода, не говоря о пускателях и кнопках. Зависит от суммы, которую готов выложить заказчик и состояния станка – иногда достаточно поменять вводной автомат и горелые контакты, и станок готов.

Поскольку попадаются клиенты небогатые, приходится идти на компромисс, делать подешевле, урезать некоторые функции. При этом стараюсь сразу объяснить, что будет в результате, какие функции не будут работать.

Шлифовка станин

Смотреть цены на шлифовку станин >>

ООО “ФЕНИКС” осуществляет шлифовку направляющих станин на станке «Waldrich Coburg»

Мы осуществляем шлифовку станин различных типов станков. Например:

- направляющие станин токарных станков с РМЦ до 6 метров (1М63, 1М65, 16К20, 16М30, 1А983 и т. д.);

- направляющие станин фрезерных станков (6Т13, 6К81, 6Т83 и т. д.);

- направляющие станин шлифовальных станков (3Л722, 3Б724 и т. д.);

- кареточные группы, консоли, стойки, столы.

Средний срок изготовления 1 комплекта – 5 рабочих дней.

Узнайте стоимость шлифовки (шлифовка цена)

Просто познакомьтесь с нашим прайс-листом на шлифовку. Цены на шлифовку у нас приятно удивят Вас! Цены на шлифовку станин, кареточных групп, стоек и т.д.

Максимальные параметры обрабатываемых изделий:

| Наибольшая длинна шлифования, мм | 8590 |

| Ширина стола, мм | 1800 |

| Проход между стойками, мм | 2020 |

| Высота шлифования, мм | 1580 |

| Наибольший вес обрабатываемого изделия, кг | 12500 |

Информацию о ценах и сроках исполнения заказов по шлифовке направляющих можно узнать по тел.:

Контроль качества при шлифовке станин

Мы тщательно следим за качеством всех услуг, которые оказываем. Не стала исключением и шлифовка станин.

Устройство токарного станка

Классический токарный станок производства СССР состоит из частей, показанных на чертеже:

Устройство токарного станка – вид спереди

На этом рисунке видно далеко не всё, только некоторые части, но этого достаточно для первичного понимания. Части, которые имеют отношение к электрике, выделены.

- 8 – ручка муфты и переключения направления вращения шпинделя. Важно то, что эта ручка воздействует на концевой выключатель нулевого хода – пока он нажат, станок не включится.

- 12 – кнопки Пуск и Стоп для управления главным двигателем.

- 21 – кнопка без фиксации для включения двигателя быстрого хода (ускоренного перемещения каретки).

- 24 – лампа освещения.

- 27 – амперметр прямого включения, для контроля тока главного двигателя.

- 28 – тумблер включения двигателя насоса охлаждающей жидкости (СОЖ).

- 29 – индикатор включения питания.

- 30 – рукоятка включения питания.

Ежедневный уход

Самый надёжный уход за токарным станком – это не допустить его повреждения. Подготовка к следующей рабочей смене должна производиться сразу после окончания работы и отключения станка от электропитания. На этом этапе технического обслуживания производятся следующие операции:

- С поверхности сметаются стружки и прочий технический сор.

- Керосином необходимо растворить масло и грязь, вытереть насухо ветошью.

- Во избежание появления коррозии, все детали, не имеющие красочного покрытия, смазываются маслом.

- Маслёнки заполняются консистентной смазкой.

Перед началом смены необходимо проверить наличие смазки, осмотреть оборудование на предмет повреждения или ослабления деталей. В процессе работы необходимо соблюдать технику безопасности при работе с токарными механизмами – это до минимума сведёт травматизм на рабочем месте и уменьшит риск поломки оборудования. Во время работы необходимо:

- Использование защитных экранов, что позволит избежать засорения токарного станка металлической стружкой и мелкими абразивными частичками, возникающими при обработке детали.

- Своевременная замена сверлящих и режущих деталей.

- Контроль над надёжностью креплений резцов и свёрл.

- Не допускать во время работы образования длинной стружки, которая наматываясь на вращающиеся части, может вывести механизм из строя.

- Включать станок можно лишь после того, как на болванку, в определённом чертежом месте, опущен резец.

Видео, в котором рассказываются основные принципы технического обслуживания.

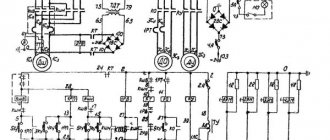

Электрическая схема токарного станка

Я решил дать схему токарного станка 16К20 и подобных, которые мне встречаются наиболее часто. При описании схемы буду давать фото и принципы действия каждого элемента.

Типовая схема токарного станка

Общий вид электрошкафа:

Электрошкаф токарного станка – открыта дверь

Сначала рассмотрим силовую часть (по схеме – слева от трансформатора).

Вводной автомат и система блокировки двери

Вводной автомат F1 является выключателем питания, он приводится в действие ручкой, выведенной на переднюю панель:

Панель управления токарного станка до ремонта. Рукоятка включения питания, индикатор сети, включение системы охлаждения, амперметр.

Вводной автомат станка. Проводов на верхних клеммах нет

Вводные клеммы, как видно на фото, часто бывают подгоревшие, поскольку заводские электрики подходят к этому важному месту халатно. А станки часто переносятся на другое место и переподключаются.

Система заземления всегда TN-C, то есть совмещенный проводник PEN прикручивается на корпус и на нейтраль. Точнее, нейтраль N и земля прикручены на один болт шасси.

Система H1 – S1 – F1 служит для того, чтобы при открытии двери автомат F1 отключался, и станок полностью обестачивался. Если электрик обладает большим опытом и специальным ключом, он может эту систему обойти.

Система безопасности – индикатор H1, концевой открытия двери S1, переключатель ПУ, автомат F1. Также видно заднюю часть амперметра.

Для этого после открытия двери нужно вставить и повернуть ключ в месте ПУ, и заново включить автомат. При этом будут вспыхивать лампочки Н1.

Но обычно (всегда) ключ безопасности теряется, переключатель ПУ ломается отверткой, и бравые электрики (а бывает, и токари!) лезут в станок под напряжением. Рассказываю, как есть.

Главный контактор

Контактор К1 – самый мощный в станке. Он включает кроме двигателя М1 (шпиндель, мощность 7,5 или 10 кВт) двигатель гидростанции. Впрочем, гидросуппорт имеется в наличии крайне редко, поэтому двигатель М4 и тепловое реле F7 рассматривать не будем.

Главный контактор двигателя шпинделя

Кроме контактора, имеется и тепловое реле F5, на фото внизу. Тепловое реле старого типа имеет два полюса (контролирует две фазы). Одна из фаз идёт через амперметр. Три синих провода уходят к двигателю М1.

Главный двигатель посредством ременной передачи передает вращение на коробку передач.

Быстрый ход каретки и СОЖ

Через автомат F2 (около 6 А) питание поступает через контактор К4 на двигатель быстрого хода М2. Он включается вручную на короткое время, поэтому не имеет тепловой защиты. Через тот же автомат и контактор К2 питается двигатель М3, он вращает насос подачи охлаждающей жидкости. Насос включается вручную, тумблером на панели управления.

Освещение

Такая простая вещь, как светильник, всегда сломана. Его приходится менять или ремонтировать. Важно, что там стоит лампа на 24 или 36 В, и обязательно в целях безопасности питается через трансформатор.

На схеме – F3, S9, H2. Такие светильники есть в продаже, они называются “станочные”.

Трансформатор

Переходим к части управления. Она питается напряжением 110 В, от трансформатора.

Трансформатор станка – необходим для безопасной и правильной работы части управления

Это система с изолированной нейтралью (то есть, эта часть схемы работает без заземления) – пожалуй, самая безопасная из существующих.

Некоторые электрики в целях экономии или по незнанию выкидывают трансформатор. Это очень опасно! Тогда все части схемы будут под опасным напряжением!

Кнопки управления

Речь идет о кнопках S3, S4 (Стоп, Пуск).

Кнопки управления Пуск, стоп для управления пуском главного двигателя

По схеме видно, что это классическая схема с самоподхватом. Но в токарном станке она имеет свои особенности.

Схема управления питается через предохранитель F4 (я обычно ставлю автомат на 2 или 4 А) и кнопку Стоп.

При нажатии кнопки Пуск двигатель запустится только если выполнены несколько условий. А именно – замкнуты контакты S6 – S5 – F7 – K3 – F5. Только тогда на катушку контактора К1 поступит питание, и он своими контактами сам себя будет питать.

Кнопки можно менять на новые, тип ПКЕ, но лучше почистить и отремонтировать сделанные в СССР, чем ставить новые.

Концевой нулевого хода

Как я писал выше, концевой нулевого хода S6, для того чтобы запустился двигатель, должен стаять в нейтральном (не нажатом) положении.

Концевой защиты от ложного включения

Концевой крышки привода

Если концевой выключатель S5 не нажат (крышка ременной передачи не закрыта), двигатель не включится. Это опять требование безопасности.

Концевой защиты ременной передачи, место установки показано стрелкой

На фото показано место установки, но самого концевого нет. Его часто не ставят, либо принудительно замыкают, чтобы в работе можно было снять крышку. Это нарушение безопасности!

Тепловая защита

Далее по цепи пуска идут контакты тепловых реле F5 и F7. Тут ясно – при перегрузке контакты реле размыкаются, и двигатель не запустится, пока не устранится проблема, потом нужно вручную включить реле.

Контактор и тепловое реле насоса подачи охлаждающей жидкости

По выбору теплового реле и контактора читайте мои статьи.

Реле времени – защита от холостого хода

Реле времени К3 типа РВП-22 включается при нажатии кнопки Пуск S4. Далее, если концевой нулевого хода S6 не разомкнется (шпиндель не начнет вращаться), контакты реле времени К3 с задержкой включения разомкнутся, контактор К1 отключится, и главный двигатель остановится.

Реле времени для защиты холостого хода

Для чего нужна эта система? Дело в том, что при вращении коробки передач на холостом ходу некоторые детали в ней могут перегреться (что именно – вопрос к механикам). Поэтому если токарь не выберет направление вращения, двигатель остановится.

В любое время, если шпиндель при вращении двигателя остановится, начинается отсчет времени, около 30-60 с.

По реле времени у меня большая обзорная статья.

К сожалении, при выходе реле времени из строя его контакты не дают запуститься двигателю. В результате, при отсутствии запчастей, их замыкают, и “выходят из положения”. Я ставлю вместо устаревших моделей электронные реле времени.

Восстановление клиньев

При большом износе клиньев ремонт, как правило, сводится к их полной замене, что связано с дополнительными расходами металла и времени, затрачиваемого на изготовление новых клиньев.

Опыт ремонта по новой технологии показывает, что все клинья независимо от их износа могут быть восстановлены. Новая технология ремонта основана на применении стиракрила и соответствующей подготовке клиньев под заливку.

Как показывает опыт, трудоемкость ремонта клиньев по предлагаемой технологии сокращается примерно на 35%, при этом почти полностью исключаются ручные шабровочные работы, связанные с подгонкой клиньев по месту.

Технологический процесс восстановления клиньев стиракри-лом (рис. 72) представлен в табл. 12.

График и состав ремонтно-профилактических работ

При работе станка в условиях нормальной эксплуатации и соблюдения всех правил эксплуатации и обслуживания, указанных в настоящем руководстве, межремонтный цикл (срок службы до капитального ремонта при двухсменной работе) составляет при обработке стали (преимущественно) не менее 9 лет, а чугуна — не менее 8 лет. Ремонтно-профилактические работы рекомендуется проводить согласно графику ремонтных работ (рис. 39).

Осмотр станка

- Наружный осмотр станка(без разборки для выявления дефектов) состояния и работы станка в целом ипо узлам;

- Осмотр и проверка состояния механизмов привода главного движения и подач;

- Регулирование зазоров ходовых винтов стола;

- Регулирование подшипников шпинделя;

- Проверка работы механизмов переключения скоростей и подач;

- Регулирование механизмов включения кулачковых муфт и подач и фрикционной муфты ускоренного хода;

- Регулирование клиньев стола, салазок, консоли и хобота;

- Осмотр направляющих, зачистка забоин и задиров;

- Подтяжка ослабевших крепежных деталей;

- Проверка исправности действия ограничительных кулачков;

- Проверка состояния и мелкий ремонт систем охлаждения и смазки;

- Проверка состояния и ремонт оградительных устройств;

- Выявление деталей, требующих замены при ближайшем ремонте (начиная со второго малого ремонта);

Малый ремонт станка

- Частичная разборка узлов;

- Промывка всех узлов;

- Регулирование или замена подшипников качения;

- Зачистка заусениц и забоин на зубьях шестерен, сухарях и вилках переключения;

- Замена и добавление фрикционных дисков муфты ускоренного хода (начиная со второго ремонта);

- Пришабривание и зачистка клиньев и планок;

- Зачистка ходовых винтов и замена изношенных гаек;

- Зачистка забоин и задиров направляющих и рабочей поверхности стола;

- Замена изношенных и сломанных крепежных деталей

- Проверка и регулирование механизмов включения скоростей и подач;

- Ремонт систем смазки и охлаждения;

- Испытание станка на холостом ходу, проверка на шум, нагрев и точность по обрабатываемой детали.

Задняя коробка

Задняя распределительная коробка часто бывает поломана или находится в неудовлетворительном состоянии.

Задняя коробка с клемником

Все провода, которые идут через клеммник этой коробки, приходится перетягивать (монтировать новые), поскольку от масла они становятся ломкие. Через эту коробку идут провода на кнопки Пуск и Стоп и на кнопку включения быстрого хода, а также питание на лампу.

Можно ли использовать сжатый воздух при уборке станка ЧПУ?

В ходе проведения ежедневного обслуживания станка ЧПУ важно не только выполнить работу качественно, но, и приложить при этом как можно меньше усилий, и затратить как можно меньше драгоценного рабочего времени. Использование пистолета со сжатым воздухом намного быстрее освобождает труднодоступные участки конструкции станка ЧПУ от пыли и стружки, что позволяет производить уборку в несколько раз быстрее

Однако производители станков ЧПУ при обслуживании и уборке крайне не рекомендуют использовать сжатый воздух, и причин тут несколько:

- Пыль и грязь, в том числе, и образующаяся при обработке МДФ, и поднимаемая с бетонного пола, обладают хорошими абразивными свойствами. Забиваясь под высоким давлением струи сжатого воздуха даже в закрытые подшипники электрошпинделей, ШВП, линейных направляющих и прочих механизмов, абразивная пыль существенно сокращает их срок эксплуатации.

- Пыль, летящая в струе сжатого воздуха, может проникать внутрь электронных компонентов станка ЧПУ и осаживаться на электрических контактах. Спустя некоторое время плотность слоя пыли, осевшей на контактах, может достигнуть уровня, при котором электронное устройство выходит из строя.

- В сжатом воздухе могут присутствовать капли воды, которые при попадании на открытые металлические участки станка способны вызвать коррозию, при взаимодействии с контактами электрических выключателей и релейных устройств – их окисление, а при проникновении внутрь сложных электронных устройств – короткое замыкание.

- Эффективность уборки пыли сжатым воздухом стремится к нулю, так как легковесные фракции, поднимаются и зависают в воздухе, а через некоторое время оседают на поверхностях станка ЧПУ, на полу, на заготовках деталей, тем самым делая уборку не только бесполезной, но и неуместной.

- Поднятые в воздух частички пыли древесностружечных материалов, а также бетонных оснований пола, попадая в легкие человека, наносят вред его здоровью.

Как правило, при выполнении операций и обслуживании станка ЧПУ в производстве мебели и фасадов МДФ, сжатый воздух используется как наиболее быстрый и эффективный способ очистки рабочих столов от стружки и пыли. Для уборки остальных частей станка ЧПУ с помощью сжатого воздуха следует придерживаться некоторых рекомендаций:

- Обдувать фрезерный шпиндель можно только во включенном состоянии станка ЧПУ. Дело в том, что современные шпиндели подключены к системе сжатого воздуха, который создает внутри них область высокого давления, предотвращая тем самым попадание пыли в подшипники. Направлять струю сжатого воздуха внутрь вала электрошпинделя запрещается.

- В механизм быстрой смены инструмента фрезерного шпинделя предварительно следует установить патрон (оправку) с любым инструментом.

- Вблизи расположения подшипников и электрических устройств использовать пистолет со сжатым воздухом следует на максимальном удалении, достаточном только для сдува мелких слабозакрепленных фракций.

- Запрещается направлять струю сжатого воздуха на крыльчатки систем охлаждения шпинделей или электрического шкафа станка ЧПУ.

- Перед тем как пустить в ход пистолет со сжатым воздухом, все же необходимо воспользоваться пылесосом, щеткой или салфеткой.

Таким образом, при выполнении данных рекомендаций ежедневное техническое обслуживание станка ЧПУ действительно будет полезным, в том числе для обеспечения бесперебойной эксплуатации оборудования и продления его срока службы.

Быстрый ход каретки и суппорта

Для ручного оперативного перемещения каретки вдоль и поперек служит двигатель М2, включаемый контактором К4. Контактор включается кнопкой (концевым без фиксации), которая встроена в ручку перемещения каретки.

Ниже показано фото аналогичного токарного станка 1К62, на котором изображен суппорт, каретка, а стрелкой показана кнопка включения двигателя быстрого перемещения.

Кнопка быстрого перемещения суппорта

Двигатель быстрого перемещения расположен в правой части станины, вращение передается через ремень.

Установка ходового винта и ходового вала

Эта операция исключается, если ремонт каретки выполнен согласно табл. 5.

Совмещение осей ходового винта и ходового вала, коробки подач и фартука проводят в соответствии со следующим типовым технологическим процессом.

1. Устанавливают корпус коробки подачи и укрепляют его на станине винтами и штифтами.

2. Устанавливают каретку в средней части станины и прикрепляют винтами заднюю прижимную планку каретки.

3. Устанавливают фартук и соединяют с кареткой винтами(фартук может быть установлен не полностью собранным).

4. В отверстия коробки подач и фартука для ходового винта или ходового вала устанавливают контрольные оправки. Концы оправки должны выступать на 100—200 мм и иметь одинаковый диаметр выступающей части с отклонением не более 0,01 мм (люфт оправок в отверстиях недопустим).

5. Придвигают каретку с фартуком к коробке подач до соприкосновения торцов оправок и замеряют величину их несоосности (на просвет) с помощью линейки и щупа.

6. Восстанавливают соосность отверстий для ходового винта и ходового вала в коробке подач и фартуке посредством установки новых накладок, шабрения направляющих или накладок каретки, переустановки коробки подач.

Допустимое отклонение от соосности отверстий коробки подач и фартука: в вертикальной плоскости — не более 0,15 мм (ось отверстия фартука может быть только выше отверстия коробки подач), в горизонтальной плоскости — не более 0,07 мм.

Переустановку коробки по высоте следует производить при ремонте направляющих каретки без компенсирующих накладок. При этом отверстия в коробке подач для винтов крепления ее к станине фрезеруют. При смещении коробки в горизонтальном направлении необходимо фрезеровать отверстия в каретке для винтов крепления фартука: последний необходимо также сместить, а затем заново штифтовать.

Шабрение направляющих токарного станка

Восстановление геометрии направляющих токарного станка

Шлифовка направляющих станины токарно-винторезного станка

Шлифовка направляющих станины токарно-винторезного станка

Восстановление станины токарного станка

Типовой блок управления

Рассматривая современный универсальный токарно-винторезный станок следует уделить внимание блоку управления. Для указания основных параметров обработки устанавливаются рычаги и рукоятки, кнопки и другие блоки управления

К основным особенностям отнесем следующие моменты:

- Как правило, устанавливается рукоятка для указания количества оборотов. Универсальный токарно-винторезный современный станок может изменять данный показатель, который выбирают в зависимости от требуемых режимов резания.

- Токарно-винторезный станок имеет устройство, позволяющее образовывать резьбовую поверхность. Ее параметры устанавливаются при помощи специального блока управления. Не стоит забывать о том, что некоторые параметры можно задать исключительно путем установки требующихся сменных колес.

- Есть и рукоятки, которые позволяют управлять суппортом. Токарно-винторезные станки имеют основные узлы, которые позволяют обеспечивать механическую подачу для быстрой установки позиции и обработки с неизменяемым показателем скорости перемещения.

Органы управления токарно-винторезных станков на примере модели 16К20

Токарно-винторезный станок с ЧПУ имеет более сложную компоновку. Это связано с тем, что подобное оборудование может работать без вмешательства оператора на промежуточных этапах.