Что делать, если часто возникает необходимость обработать ту или иную металлическую деталь нужного качества, а под рукой нет станка, который, будучи простым в эксплуатации, выдавал бы качественный результат? — Не думайте, что это несбыточные мечты! Конечно, новое оборудование стоит дорого (или очень дорого), приобретение может и не окупиться даже в отдаленной перспективе. Но выход есть! — Авито предлагает ассортимент токарных станков, уже бывших в употреблении, но еще работоспособных.

Покупка б/у ТВ 320, испытанного временем и доказавшего свою полезность, — реальная возможность из-за существенной разницы в цене. Доступно и достижимо.

Описание

ТВ 320 — это станок высоких оборотов специального назначения. От подобных агрегатов выгодно отличается тем, что ТВ 320 дает возможность максимально использовать свои технологические параметры при обработке металлических запчастей на высоких скоростях. Можно точить и выполнять несколько операций одновременно. Скоростной режим — главный секрет эффективности (максимум производительности и чистоты обработки) станка ТВ 320.

Есть два ряда резцов на двух резцедержателях — впереди и сзади. Допустима установка заднего на суппорт. Чтобы обточить конус, центральная часть задней бабки поперечно смещается.

ТВ 320 можно использовать для выполнения обширного перечня действий:

- производство инструментов;

- производство приборов;

- операции;

- нарезка метрической и другой резьбы;

- обточка конусов…

Для эксплуатации ТВ 320 установлены границы мощности и силовых нагрузок, превышение которых недопустимо:

- предел мощности (электродвигателя главного движения) — 2,8 кВт;

- предел прочности точения зависит от способа: продольное — 220 кг, поперечное — 612 кг.

На станке ТВ 320 будет приятно трудиться тем, кто довольствуется только высокоточной работой. Все его конструктивные элементы выполнены согласно высоким требованиям. Основные части: станина,

- ходовой винт,

- шпиндельный узел,

- передний подшипник,

- зубчатые колеса.

Сильные и слабые стороны модели

Настольный сверлильный станок 2м112 хорошо себя зарекомендовал. Ему отдают предпочтение многие отечественные специалисты. Факт более тридцатилетней работы отдельных устройств свидетельствует в пользу надежности данного агрегата. Сегодня можно выделить следующие преимущества инструмента:

- главное преимущество – высокая выносливость. Станки сохраняют работоспособность даже в жестких условиях;

- на втором месте стоит простота конструкции. Благодаря оптимальной конструкции, изделие не требует постоянного ухода. Кроме того, разобрать станок не составит трудностей;

- также важно наличие запасных деталей на современном рынке. Даже в случае поломки, что бывает редко, найти запасную деталь несложно. Кроме того, провести ремонт можно своими руками;

- хороший показатель мощности. Мощность сверлильного инструмента позволяет использовать его не только для быта, но и в качестве инструмента для маленьких производств;

- соотношение цены и качества. Сегодня можно купить б/у инструмент хорошего качества по доступной цене.

Детали

Однако за более чем тридцать лет с момента начала производства, 2м112 станок успел морально устареть. Его точность, эффективность и производительность уступают современным японским и европейским инструментам. Это обстоятельство является наибольшим недостатком данного сверлильного станка.

Таким образом, настольно-сверлильное устройство 2м112 поступило в производство в 1980 году. Надежность станка привела к тому, что сегодня он продолжает сохранять свою популярность на постсоветском пространстве.

Отличные технические характеристики в комплексе с демократичной ценной б/у моделей, делают инструмент оптимальным выбором для оснащения мелкого производства или домашней мастерской. Однако в сравнении с другими современными моделями станков, этот инструмент уже морально устарел.

Устройство

Станина.

Фото 1: станина.

К станку весом в 900 кг, на котором проводится высокоточная обработка металлических деталей, предъявляются обоснованные требования к устойчивости как залогу безопасной работы. С этой точки зрения, к чугунной станине коробчатой формы ТВ 320 ни один потребитель претензий не выдвигал. Жесткость станины внутри дополнительно усилена мощными диагональными ребрами. Держат ее пара чугунных стоек. Вверху — четыре направляющие: три из них — призматические, а последняя — плоская. Рассмотрим главные узлы.

Передняя (шпиндельная) бабка.

Фото 2: передняя бабка.

Цельнолитая из чугуна.

Шпиндель — это шейка конусной формы на пустой трубе. В его передней опоре находится подшипник скольжения, а сзади — другой подшипник — высокоточный радиально-упорный. И есть еще третий — упорный подшипник. Переключатель скоростей расположен впереди шпиндельной бабки, а сзади нее поместили узловую коробку подач. Есть два рабочих направления. Изменение направления (прямое — обратное и наоборот) не влияет на установленную величину вращения и осуществляется механизмом слева в передней бабке, работу подшипников которой регулируют специальные гайки.

Токари считают шпиндель технически удовлетворительным узлом.

Суппорт.

Фото 3: суппорт.

Суппорт — место фиксации режущего механизма, каретку которого после крепления можно перемещать продольно и поперечно.

Продольное перемещение бывает механическим или ручным. Внутренние два паза в форме буквы Т предусмотрены для установки дополнительного резца. Поперечное перемещение выполняют резцовые салазки, а его величину регулируют двумя упорами: шариковый и поперечный. Первый облегчает проверку показателей, а второй — обработку серии деталей.

Фартук.

Фото 4: фартук.

Находится впереди. Приспособление, исключающее угрозу поломки при неожиданном одновременном включении ходовых винта и валика, помещено в суппорт. Маточная гайка включается только, когда переключающая рукоятка находится посередине.

Перегрузки в фартуке вызывают автоматическое отключение: вводится в действие «падающий червяк».

Коробка скоростей.

Фото 5: коробка скоростей

Благодаря этому конструктивному механизму (три вала и два блока шестерен) вращается шпиндельный узел (девять скоростей). Можно отрегулировать натяжение ремней, которые передают вращение, за счет перемещения корпуса коробки по предусмотренным пазам.

Ослабив фиксирующие болты, можно переместить коробку.

Зазоры подшипников, размещенных в опорах валов коробки, регулируют винты и гайки. Так валы легче переносят нагрузки (осевые, радиальные).

Стандартная комплектация оборудования предназначена наносить метрическую резьбу. А дополнительные шестерни — другую резьбу. Подобрать нужную можно, воспользовавшись инструкцией. Для этого понадобится таблица на крышке гитары.

Задняя бабка

Единственный способ ее продольного перемещения — вручную. Бывает нужно при обработке длинной заготовки, правый край которой таким образом можно поддержать и закрепить режущий инструмент эксцентриковым механизмом.

Поперечно перемещая бабку, обрабатывают конусные поверхности. А продольное перемещение обеспечивается винтом, соединенным с гайкой, который вращается маховиком. Перемещающуюся внутри бабки пинолю, фиксируют два зажимных сухаря, соединенных с управляющей рукояткой.

Если понадобится ремонтировать заднюю бабку самостоятельно, стоит предварительно посмотреть видео:

Дополнительные приспособления.

Что и как можно установить, стоит посмотреть на видео:

Инструкция по эксплуатации

Использовать и обслуживать оборудование нельзя, если вы не отключили его от сети. Ухаживать за станком необходимо не меньше раза в месяц. Это значит, что если вы решили приобрести для себя подобное оборудование, то следует каждые 30 дней проводить чистку и осмотр на предмет состояния.

Также просмотрите видео, касательно работы ТВ-16.

Контакты оборудования изготавливаются из материалов, которые содержат серебро. Следовательно, от оператора не требуется тщательных уход за их состоянием. Регулировать их тоже не нужно, а если они вдруг износились, то просто меняются новыми. Если же выполнить зачистку контактов, произойдет почернение, что несомненно скажется на работоспособности оборудования.

Чтобы на поверхности станка не было ржавчины следует поверхности стыка сердечника и якоря мазать машинным маслом. После этого все протирается сухой ветошью, чтобы масляное вещество не провоцировало склеивание якоря и сердечника.

Важно! Шпиндель не должен создавать люфт во время работы.

Полный осмотр оборудования и ремонт комплектующих нужно выполнять не менее одного раза в год. Смену смазочных материалов подшипников проводят спустя 40 000 часов рабочего процесса. Смазку лучше использовать марки 158 ТУ 38 101320-77. Чтобы все подшипники функционировали нормально оператору следует заполнять резервуар под масло на 2/3 объема.

Совет! Профилактический осмотр агрегата проводить с частотой 1 раз за 6 месяцев.

Профилактический ремонт станка.

Кроме профилактического осмотра нужно периодически просматривать состояние выключателя, смотреть на поверхность гаек и других мест стыка, чтобы отслеживать, насколько находятся в рабочем состоянии.

- Если места соединения засорились — следует прочистить их, чтобы потом болты могли спокойно откручиваться без напряжения и рисков сорвать резьбу.

- Если болты ослабли, оператору нужно подтянуть их иначе возможно дребезжание станка, что скажется на точности заточки или проточки детали.

- Нагар и другие следы работы с рабочих поверхностей следует удалять, чтобы потом не возникало проблем со станком.

Все эти меры предосторожности дадут возможность вам значительно увеличить сроки службы такого станка, улучшить качество обрабатываемых на нем деталей.

Смотрите информацию клюшки хоккейные easton на нашем сайте.

Важно! Чтобы избежать проблем с порчей проводов рекомендуется раз в 3-4 месяца выполнять прочистку электрошкафа от пыли, которая там скапливается.

Электрооборудование

Все электрооборудование токарно-винторезного станка 16 предназначено под использование силовых агрегатов. Подключается оно к трехфазной сети. Чтобы заземлить устройство используется обыкновенный нейтральный провод. Он помогает защитить не только от коротких замыканий, но и от перегрузки сети, а также ряда других факторов пробоя электрического тока. Полная схема подключения видна на фото ниже.

Для обеспечения контактов используется релейно-контактная аппаратура. Она прячется в электрошкаф, который располагается на тыльной стороне станка. Увидеть ее можно на корпусе передней бабки оборудования.

Прежде чем сделать пробный пуск, следует убедиться в том, что частота сети и напряжение полностью соответствует всем параметрам ТВ-16. Включать в сеть оборудование допустимо медными проводами, которые по своему диаметру в сечении равны показателям проводников в цепи станка. Заземление присоединяется при помощи болта, и предварительно перед запуском оператору нужно каждый раз убеждаться в том, что с соединением все хорошо.

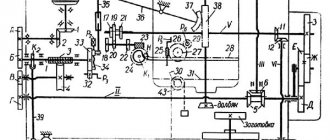

ТВ-16 электро схема станка

Условные обозначения электросхемы тв-16.

Эпилог

К сожалению а может к счастью, ТВ-16 я продал. Продал по местным меркам за хорошую цену, но со всей оснасткой. Это вроде была ошибка, в вроде и нет. Сейчас я снова брожу по барахолкам в поисках оснастки, инструментов для нового станка….

Продавал станок я на местном сайте барахолки типа Авито, долго и за дорого. Его в итоге купили!. Первый месяц мне было очень не по себе, так как станок стал частью дома. Очень не хватало где то в душе, поэтому я снова принялся за поиски станка ТВ-4, ТВ-6, ТВ-7, в общем как повезет. И спустя время я все таки нашел вариант ТВ-6. О нем я отдельно напишу. А пока хочу сделать напутствие тем кто имеет ТВ-16 на подшипниках качения. Не продавайте своё детище, лучше вложитесь в его модернизацию. Станок для хоббийных целей очень хорош.

Конструктивные особенности станка

ТВ 320 изготовлен по классической схеме токарного винторезного аппарата. Однако есть в нем ряд серьезных конструктивных отличий от аналогов.

Стальные панельные радиаторы были изобретены в конце прошлого века. Этому способствовали новые разработки в технологии производства стальных листов, сварки, покраски. Потребители желали получить радиатор с более высокими характеристиками, нежели «чугунина». Стальные радиаторы начали отвоевывать свою нишу в сегменте отопительного оборудования.

Во-первых, это уже упомянутые выше система скоростной заточки и изменение подач без прерывания работы. Также к особенностям строения этой высокоточной машины относятся:

- Установка одновременно двух резцов с изменением положения;

- Крепление на планшайбу патронов толщиной 120 и 150 мм;

- Наличие подшипников скольжения, ограничивающих трение;

- Автономная система подачи масла;