Понятие о допусках

Допуском называется разность между максимально и минимально допустимыми размерами детали. При изготовлении любого изделия добиться точного размера невозможно. Этого не позволяет оборудование. Кроме того, нет приборов, какие могли бы измерить габарит с большой точностью. Но часто в этом нет надобности. Детали, изготовленные с погрешностью, тоже можно использовать. Главное, чтобы их размеры не вышли за допустимые пределы.

Все зависит от поставленной задачи. Для сложных приборов, используемых в метрологии, требуется качественное изготовление комплектующих. Простые изделия, такие как чайники или кастрюли, выполняются с меньшей точностью.

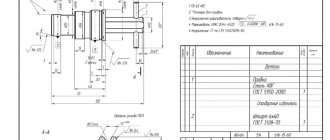

Сверление по кондуктору

Для направления режущего инструмента и фиксирования заготовки соответственно требованиям технологического процесса применяют различные кондукторы. Постоянные установочные базы приспособления и кондукторные втулки, обеспечивающие направление сверлу, повышают точность обработки. При сверлении по кондуктору сверловщик выполняет несколько простых приемов (устанавливает кондуктор, заготовку и снимает их, включает и выключает подачу шпинделя).

Сверление сквозных и глухих отверстий. В заготовках встречаются в основном два вида отверстий: сквозные, проходящие через всю толщину детали, и глухие, просверливаемые лишь на определенную глубину.

Процесс сверления сквозных отверстий отличается от процесса сверления глухих отверстий. Когда при сверлении сквозных отверстий сверло выходит из отверстия, сопротивление материала заготовки уменьшается скачкообразно. Если не уменьшить в это время скорость подачи сверла, то оно, заклиниваясь, может сломаться. Особенно часто это случается при сверлении отверстий в тонких заготовках, сквозных прерывистых отверстий и отверстий, расположенных под прямым углом одно к другому. Поэтому сверление сквозного отверстия производят с большой скоростью механической подачи шпинделя. В конце сверления нужно выключить скорость подачи и досверлить отверстие вручную со скоростью, меньшей, чем механическая.

При сверлении с ручной подачей инструмента скорость подачи перед выходом сверла из отверстия следует также несколько уменьшить, сверление необходимо производить плавно.

Известны три основных способа сверления глухих отверстий.

Если станок, на котором сверлят глухое отверстие, имеет какое-либо устройство для автоматического выключения скорости подачи шпинделя при достижении сверлом заданной глубины (отсчетные линейки, лимбы, жесткие упоры, автоматические остановы и пр.), то при настройке на выполнение данной операции необходимо его отрегулировать на заданную глубину сверления.

Если станок не имеет таких устройств, то для определения достигнутой глубины сверления можно использовать специальный патрон (рис. 6.22, а) с регулируемым упором. Упорную втулку 2 патрона можно перемещать и устанавливать относительно корпуса 1 со сверлом на заданную глубину обработки. Шпиндель станка перемещается вниз до упора торца втулки 2 в торец кондукторной втулки 3 (при сверлении по кондуктору) или в поверхность заготовки. Такой патрон обеспечивает точность глубины отверстия в пределах 0,1…0,5 мм.

Если не требуется большая точность глубины сверления и нет указанного патрона, то можно использовать упор в виде втулки, закрепленный на сверле (рис. 6.22, б), или на сверле отметить мелом глубину отверстия. В последнем случае шпиндель подают до тех пор, пока сверло не углубится в заготовку до отметки.

Глубину сверления глухого отверстия периодически проверяют глубиномером, но этот способ требует дополнительных затрат времени, так как приходится выводить сверло из отверстия, удалять стружку и после измерения вновь вводить его в отверстие.

Существующие термины

В машиностроении применяется ряд терминов, характеризующих размер детали. На основании материала из учебных пособий они носят следующие названия:

- Номинальная величина. Нулевая линия, относительно которой идет отсчет отклонений.

- Действительная величина. Реальный размер детали с учетом погрешности изготовления.

- Верхнее отклонение. Разность между верхней допустимой величиной изделия и номиналом.

- Нижнее отклонение. Разность между нижним допустимым размером и номиналом.

Во время проектирования изделий необходимо пользоваться стандартными таблицами допусков и посадок, которые есть в учебниках или справочной литературе.

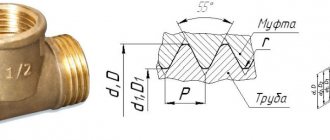

Варианты посадок

Под определением посадки понимается характер сопряжения двух деталей. Такое сочленение бывает 3 типов:

- С зазором. В этом случае охватывающая поверхность больше охватываемой. Зазор формируется благодаря тому, что нижнее отклонение отверстия больше верхнего у вала.

- С натягом. Охватывающая поверхность отверстия меньше охватываемой вала. Формируемое соединение образует прочное соединение, которое просто не разъединяется.

- Переходные. При таком соединении сочленение между деталями идет с легким натягом.

Все виды посадок в машиностроении находят свое применение. Когда нужно добиться жесткого соединения, чтобы одна деталь не вращалась относительно другой, применяется натяг. Иногда и этого бывает недостаточно. Для усиления прочности соединения части конструкции предварительно подвергаются нагреву. Образуемая посадка называется горячепрессовой.

Рассверливание отверстий

Рассверливание представляет собой технологическую операцию, производимую для увеличения диаметра ранее просверленных отверстий до определенной величины. Оно производится с помощью сверла большего диаметра.

В тех случаях, когда мощности оборудования недостаточно для сверления отверстий большого диаметра, то эта операция происходит в несколько этапов. Именно тогда чаще всего и используется рассверливание. Обычно оно производится тогда, когда диаметр итогового отверстия превышает 25 миллиметров.

Сначала засверливается отверстие сверлом, диаметр которого равен половине толщины перемычки второго сверла, которое впоследствии и используется для рассверливания. Это необходимо для того, чтобы существенно снизить осевое давление на режущий инструмент. Что касается режимов резания, то при рассверливании они в большинстве случаев бывают такими же, что и при сверлении.

Сверление представляет собой технологический процесс, для которого используется специальный режущий инструмент. С его помощью создаются другие поверхности деталей, имеющие предварительно заданные размеры, форму и качество.

Система отверстия и вала

На основании стандартов ЕСДП посадки могут проходить в двух системах. Они имеют свои особенности:

- Система отверстия. При формировании сочленения отверстие остается величиной постоянной, а под него подгоняется вал.

- Система вала. В этом случае размер вала остается величиной постоянной, под него формируется отверстие.

При изготовлении конструкций чаще применяется система отверстия. Связано это с облегченным процессом измерения наружной поверхности вала. Для этого существует специальный измерительный инструмент.

Система вала используется при изготовлении подшипников. Их наружная поверхность является основной, под нее подгоняются посадочные обоймы.

Виды отверстий и способы их обработки

По способам обработки отверстия подразделяются на:

1) крепёжные отверстия,

в которые устанавливаются болты, винты, шпильки, заклёпки и др. Точность изготовления таких отверстий обычно лежит в пределах 11…12 квалитетов и грубее. Такие отверстия обычно сверлят на сверлильных станках;

2) ступенчатые или гладкие отверстия

в деталяхтипа тел вращения. Такие отверстия обрабатывают сверлом или резцом при проведении токарных операций. В ряде случаев, указанные отверстия подвергаются зенкерованию или развёртыванию;

3) ответственные отверстия

в корпусных деталях, которые определяют работоспособность машин и механизмов. Обрабатываются такие отверстия не хуже, чем по 7-му квалитету на специальных или универсальных станках;

4) глубокие отверстия

с отношением длины к диаметру больше пяти ( , обрабатываемые на специальных станках;

5) конические и фасонные отверстия,

которые обрабатываются инструментом со специальными режущими кромками;

6) профильные (некруглого сечения) отверстия,

обрабатываемые протягиванием, прошиванием или долблением.

Требования, предъявляемые к отверстиям, в зависимости от их назначения:

— выдерживание размера диаметра отверстия с заданной точностью;

— прямолинейность оси отверстия и образующей его поверхности;

— правильность цилиндрической формы отверстия (отсутствие конусности, овальности, огранки);

— перпендикулярность оси отверстия торцовым поверхностям детали.

Обработка отверстий круглого сечения производится на группе универсальных или специальных станков, которые могут обеспечить необходимые технологические характеристики отверстий.

По способам обработки отверстия подразделяются на:

1) крепёжные отверстия,

в которые устанавливаются болты, винты, шпильки, заклёпки и др. Точность изготовления таких отверстий обычно лежит в пределах 11…12 квалитетов и грубее. Такие отверстия обычно сверлят на сверлильных станках;

2) ступенчатые или гладкие отверстия

в деталяхтипа тел вращения. Такие отверстия обрабатывают сверлом или резцом при проведении токарных операций. В ряде случаев, указанные отверстия подвергаются зенкерованию или развёртыванию;

3) ответственные отверстия

в корпусных деталях, которые определяют работоспособность машин и механизмов. Обрабатываются такие отверстия не хуже, чем по 7-му квалитету на специальных или универсальных станках;

4) глубокие отверстия

с отношением длины к диаметру больше пяти ( , обрабатываемые на специальных станках;

5) конические и фасонные отверстия,

которые обрабатываются инструментом со специальными режущими кромками;

6) профильные (некруглого сечения) отверстия,

обрабатываемые протягиванием, прошиванием или долблением.

Требования, предъявляемые к отверстиям, в зависимости от их назначения:

— выдерживание размера диаметра отверстия с заданной точностью;

— прямолинейность оси отверстия и образующей его поверхности;

— правильность цилиндрической формы отверстия (отсутствие конусности, овальности, огранки);

— перпендикулярность оси отверстия торцовым поверхностям детали.

Обработка отверстий круглого сечения производится на группе универсальных или специальных станков, которые могут обеспечить необходимые технологические характеристики отверстий.

Квалитеты точности

Степень точности на каждый номинальный размер можно определить по квалитетам. Если перечислить количество, то их насчитывается 19. Все они сведены в таблицу. С возрастанием номинальных размеров идет расширение поля допуска. Связано это с тем, что изготовить деталь большого размера с жестким допуском сложнее, чем маленькую. Квалитеты обозначаются латинскими буквами:

- В системе отверстия используется дробное обозначение. В числителе ставится буква Н. Она означает основное отверстие. Рядом располагается номер квалитета. В знаменателе пишутся прописные латинские буквы с номером квалитета. Они означают отклонение вала. Например, H7/f6.

- В системе вала. В знаменателе стоит буква h с номером квалитета. Она означает, что вал является основным. В числителе ставятся заглавные латинские буквы с номером квалитета. Они обозначают отклонение отверстия. Например, R7/h6.

Такая унификация значительно облегчает работу конструкторов в процессе проектирования ими сложных изделий.

При обозначении посадок на чертежах одних буквенных обозначений недостаточно. Рабочий, изготавливающий деталь, должен видеть величину допусков, поэтому рядом с буквами ставятся цифры верхних и нижних отклонений. Все данные берутся из справочника.

Допуски и посадки составляют отдельный предмет в учебных заведениях. Студенты и ученики пишут рефераты по теме, которые потом зачитывают в классах или аудиториях.