Контроль качества

Чтобы удостовериться в том, что заготовка была обработана правильно, необходимо воспользоваться резьбовыми шаблонами. С их помощью проверяется шаг резьбы.

Но для комплексной оценки применяется резьбовой калибр. Для удобства его устанавливают в стойке, и настраивают по эталону или шаблону, затем проверяется ход самой детали.

Также можно воспользоваться самым простым и часто используемым методом. Берётся гайка или болт, и прокручивается по выполненной детали.

Если походу движения на резьбе заметны задиры, или нужно прикладывать больше усилий, тогда вы допустили погрешность в работе. Теперь вы уже знаете, как пользоваться токарным станком для выполнения различных гаек, болтов или резьбовых соединений.

Важно помнить, что такие детали, требуют к себе большой осторожности и нежности при каждом проходе, и даже проверки качества. Лучше потратить больше времени на работу, чем потом испортить несколько заготовок

Как нарезать резьбу болта и гайки

Вопрос о том как нарезать резьбу болта или гайки далеко не праздный. Во время ремонта владельцы квартир и домов сталкиваются с необходимостью реставрации старых резьб анкеров, болтов, гаек или просто резьбы, находящейся в пластинах из металла.

А то и вовсе нужно нарезать новую резьбу на болту или гайке. Для профессиональных токарей или слесарей эта задача не представляет трудностей, однако тот, кто ни разу не сталкивался с подобным процессом нужно вооружиться некоторыми теоретическими знаниями, которые изложены в данной статье.

Стороны трапеции

Парные стороны трапеций имеют свои названия:

- Основания трапеции – стороны, которые располагаются на параллельных прямых.

- Боковые – стороны, которые не находятся на параллельных прямых.

Закрепим это с помощью рисунка:

В данном случае стороны АВ и CD параллельны друг другу. А значит, именно они являются основаниями. А вот АС и BD – наоборот, явно не параллельны. И соответственно, это боковые стороны.

Кстати, расположение сторон не зависит от расположения самой фигуры. Даже вот в таких положениях

все равно параллельные стороны будут считаться основаниями, а непараллельные – боковыми.

Особенности многозаходной резьбы

Чтобы наделить винт прочностными характеристиками и увеличить его ход используют многозаходную трапецеидальную резьбу. В данном случае все параметры, такие как высота резьбы, ее диаметр — абсолютно одинаковые, с однозаходовым видом. Единственным отличием является количество ходов на один шаг. Например, трехзаходовые виды резьб имеют ход втрое больше их шага. Все это можно наблюдать на рисунках.

Приведем пример, чтобы данный вид стал понятным каждому человеку. Все используют обычные крышки для консервирования овощей и фруктов. Для их открытия необходимо приложить минимум усилий. При использовании цилиндров больших диаметров попасть в пазы одноходовой резьбы гораздо сложнее. Именно поэтому используют многоходовые.

Такой вид резьбы можно определить визуально, достаточно посмотреть на рисунок.

Видно, сколько именно витков идут от начала винта. Многоходовые резьбы изготовляются по сложным технологиям, а соответственно и дороже стоят.

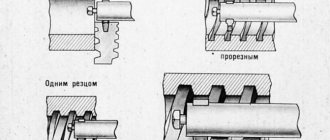

Распространенный производственный метод

Именно на производстве нарезание трапецеидальной резьбы проходит таким образом:

- проверяется и настраивается рабочее оборудование;

- благодаря прорезному резцу делаются небольшие углубления на винте;

- при помощи узкого прорезного элемента производится нарезка винта до определенного диаметра;

- при помощи профильного прорезного элемента производится окончательное изготовление трапецеидальной резьбы;

- готовая деталь проверяется в соответствии с готовыми шаблонами.

Нарезание многозаходной резьбы

Для нарезания требуется соблюдения определённых правил на металлорежущем оборудовании. Операция требует точного соблюдения угловых делений в момент последовательного перехода от одного шага к другому. Это позволяет выдержать точное число заходов резьбы.

Нарезание производится следующими способами:

- постепенным поворотом закреплённой детали на заданный угол в поводковом патроне;

- фрезерованием изделия дисковыми или гребенчатыми фрезами (обработка производиться непрерывно или последовательно путём деления на составные части).

Настройку станка производят не на шаг, как для однозаходной конструкции, а на величину хода. В этом случае шаг и ход определяют расстояние, которое должен проходить резец или фреза за один оборот вращения заготовки. Например, для нарезания трёхзаходной системы на болт диаметром 20 миллиметров величина шага должна составлять два миллиметра. На станках, оборудованных для проведения таких операций, на коробке передач предусмотрены специальные положения. Нарезание многозаходной конструкции с указанными параметрами, производится установкой рычага управления коробки передач на передней бабке на шаг с индексами 2х3. На других станках величину хода настраивают при помощи специального звена по изменению шага.

Полученный результат позволяет определить количество секторов и угол, на который необходимо повернуть заготовку, закрепив заново в шпинделе. В некоторых станках для решения этой задачи предусмотрены делительные устройства. Они позволяют точно выставить необходимый угол. Например, для нарезания трёхзаходной резьбы его поворачивают по часовой стрелке на двадцать делений. Для чётырёхзаходной необходимо осуществить поворот на 15 делений. Чем больше количество необходимых нарезок, тем меньшее количество делений следует выставить.

Если такое устройство не предусмотрено, используют отверстия, предусмотренные в шпинделе. Они позволяют производить изменение угла, начиная с 30° с изменяемым шагом в 15 и 30 градусов. Они соответствуют наиболее часто используемым количествам заходов от 12 до 2.

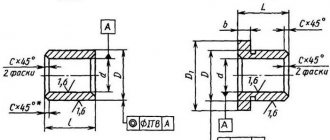

Приемы нарезки резьбы

Сразу нужно оговориться что в стержне на конце и в отверстии под резьбу в гайке должны быть сняты фаски любым доступным способом. Фаски необходимы для точного захода без перекоса режущего инструмента, то есть метчика и плашки. Далее, зажимаем в вороток предмет для нарезки резьбы, зажимаем стержень или заготовку под гайку с тиски и приступаем к нарезке резьбы.

Нарезание резьбы плашкой

Делается это без применения чрезмерных усилий и обязательно со смазкой, в качестве которой идеально подходит сульфо-фрезол. Однако, если такового не имеется можно использовать эмульсию (раствор минерального масла в воде) или просто растительные масла.

Кстати, если вы решили нарезать резьбу болта из нержавейки или меди – лучшей смазки чем обыкновенное сало не существует, что проверено не раз на практике.

Нарезая резьбу нужно чувствовать метчик или плашку: если они начинают немножко подпружинивать, то есть сильно сопротивляться необходимо вывернуть их и очистить от стружки. Если этим пренебречь режущий инструмент может банально треснуть и вам придется готовить опять новый стержень или заготовку под гайку.

И напоследок: если у вас нет возможности заказать заготовки под болт или гайку у токаря приобретите кругляк (металлопрокат в виде круга), который бывает диаметром от пяти до 20 мм, а больше и не надо, потому что резьбу большого диаметра вручную нарезать практически невозможно.

ДОПУСКИ

Числовые значения допусков диаметров наружной и внутренней резьбы должны соответствовать указанным в табл. 3 – 5.

Таблица 3

Допуски диаметров d

и

D

1

| Шаг Р , мм | Наружная резьба | Внутренняя резьба | Шаг Р , мм | Наружная резьба | Внутренняя резьба | ||

| Степень точности | Степень точности | ||||||

| 4 | 6 | 4 | 4 | 6 | 4 | ||

| Допуск, мкм | Допуск, мкм | ||||||

| Td | Td | ||||||

| 1,5 | 150 | 236 | 190 | 16 | 710 | – | 1000 |

| 2 | 180 | 280 | 236 | 18 | 800 | – | 1120 |

| 3 | 236 | 375 | 315 | 20 | 850 | – | 1180 |

| 4 | 300 | 475 | 375 | 22 | 900 | – | 1250 |

| 5 | 335 | 530 | 450 | 24 | 950 | – | 1320 |

| 6 | 375 | 600 | 500 | 28 | 1060 | – | 1500 |

| 7 | 425 | 670 | 560 | 32 | 1120 | – | 1600 |

| 8 | 450 | 710 | 630 | 36 | 1250 | – | 1800 |

| 9 | 500 | 800 | 670 | 40 | 1320 | – | 1900 |

| 10 | 530 | 850 | 710 | 44 | 1400 | – | 2000 |

| 12 | 600 | 950 | 800 | 48 | 1500 | – | 2120 |

| 14 | 670 | – | 900 |

Таблица 4

Допуски диаметров d

2 и

D

2

| Номинальный диаметр резьбы d , мм | Шаг P , мм | Наружная резьба | Внутренняя резьба | ||||||

| Степень точности | |||||||||

| 6 | 7 | 8 | 9 | 6 | 7 | 8 | 9 | ||

| Допуск, мкм | |||||||||

| Св. 5,6 до 11,2 | 1,5 | 132 | 170 | 212 | 265 | 180 | 224 | 280 | 355 |

| 2 | 150 | 190 | 236 | 300 | 200 | 250 | 315 | 400 | |

| 3 | 170 | 212 | 265 | 335 | 224 | 280 | 355 | 450 | |

| Св. 11,2 до 22,4 | 2 | 160 | 200 | 250 | 315 | 212 | 265 | 335 | 425 |

| 3 | 180 | 224 | 280 | 355 | 236 | 300 | 375 | 475 | |

| 4 | 212 | 265 | 335 | 425 | 280 | 355 | 450 | 560 | |

| 5 | 224 | 280 | 355 | 450 | 300 | 375 | 475 | 600 | |

| 8 | 280 | 355 | 450 | 560 | 375 | 475 | 600 | 750 | |

| Св. 22,4 до 45 | 2 | 170 | 212 | 265 | 335 | 224 | 280 | 355 | 450 |

| 3 | 200 | 250 | 315 | 400 | 265 | 335 | 425 | 530 | |

| 5 | 236 | 300 | 375 | 475 | 315 | 400 | 500 | 630 | |

| 6 | 265 | 335 | 425 | 530 | 355 | 450 | 560 | 710 | |

| 7 | 280 | 355 | 450 | 560 | 375 | 475 | 600 | 750 | |

| 8 | 300 | 375 | 475 | 600 | 400 | 500 | 630 | 800 | |

| 10 | 315 | 400 | 500 | 630 | 425 | 530 | 670 | 850 | |

| 12 | 335 | 425 | 530 | 670 | 450 | 560 | 710 | 900 | |

| Св. 45 до 90 | 3 | 212 | 265 | 335 | 425 | 280 | 355 | 450 | 560 |

| 4 | 236 | 300 | 375 | 475 | 315 | 400 | 500 | 630 | |

| 5 | 250 | 315 | 400 | 500 | 335 | 425 | 530 | 670 | |

| 8 | 315 | 400 | 500 | 630 | 425 | 530 | 670 | 850 | |

| 9 | 335 | 425 | 530 | 670 | 450 | 560 | 710 | 900 | |

| 10 | 335 | 425 | 530 | 670 | 450 | 560 | 710 | 900 | |

| 12 | 375 | 475 | 600 | 750 | 500 | 630 | 800 | 1000 | |

| 14 | 400 | 500 | 630 | 800 | 530 | 670 | 850 | 1060 | |

| 16 | 425 | 530 | 670 | 850 | 560 | 710 | 900 | 1120 | |

| 18 | 450 | 560 | 710 | 900 | 600 | 750 | 950 | 1180 | |

| 20 | 450 | 560 | 710 | 900 | 600 | 750 | 950 | 1180 | |

| Св. 90 до 180 | 4 | 250 | 315 | 400 | 500 | 335 | 425 | 530 | 670 |

| 5 | 280 | 355 | 450 | 560 | 375 | 475 | 600 | 750 | |

| 6 | 300 | 375 | 475 | 600 | 400 | 500 | 630 | 800 | |

| 8 | 335 | 425 | 530 | 670 | 450 | 560 | 710 | 900 | |

| 12 | 400 | 500 | 630 | 800 | 530 | 670 | 850 | 1060 | |

| 14 | 425 | 530 | 670 | 850 | 560 | 710 | 900 | 1120 | |

| 16 | 450 | 560 | 710 | 900 | 600 | 750 | 950 | 1180 | |

| 18 | 475 | 600 | 750 | 950 | 630 | 800 | 1000 | 1250 | |

| Св. 90 до 180 | 20 | 475 | 600 | 750 | 950 | 630 | 800 | 1000 | 1250 |

| 22 | 500 | 630 | 800 | 1000 | 670 | 850 | 1060 | 1320 | |

| 24 | 530 | 670 | 850 | 1060 | 710 | 900 | 1120 | 1400 | |

| 28 | 560 | 710 | 900 | 1120 | 750 | 950 | 1180 | 1500 | |

| 32 | 600 | 750 | 950 | 1180 | 800 | 1000 | 1250 | 1600 | |

| Св. 180 до 355 | 8 | 355 | 450 | 560 | 710 | 475 | 600 | 750 | 950 |

| 10 | 400 | 500 | 630 | 800 | 530 | 670 | 850 | 1060 | |

| 12 | 425 | 530 | 670 | 850 | 560 | 710 | 900 | 1120 | |

| 18 | 500 | 630 | 800 | 1000 | 670 | 850 | 1060 | 1320 | |

| 20 | 530 | 670 | 850 | 1060 | 710 | 900 | 1120 | 1400 | |

| 22 | 530 | 670 | 850 | 1060 | 710 | 900 | 1120 | 1400 | |

| 24 | 560 | 710 | 900 | 1120 | 750 | 950 | 1180 | 1500 | |

| 32 | 530 | 800 | 1000 | 1250 | 850 | 1060 | 1320 | 1700 | |

| 36 | 670 | 850 | 1060 | 1320 | 900 | 1120 | 1400 | 1800 | |

| 40 | 670 | 850 | 1060 | 1320 | 900 | 1120 | 1400 | 1800 | |

| 44 | 710 | 900 | 1120 | 1400 | 950 | 1180 | 1500 | 1900 | |

| 48 | 750 | 950 | 1180 | 1500 | 1000 | 1250 | 1600 | 2000 | |

| Св. 355 до 640 | 12 | 450 | 560 | 710 | 900 | 600 | 750 | 950 | 1180 |

| 16 | 500 | 630 | 800 | 1000 | 670 | 850 | 1060 | 1320 | |

| 20 | 560 | 710 | 900 | 1120 | 750 | 950 | 1180 | 1500 | |

| 24 | 600 | 750 | 950 | 1180 | 850 | 1060 | 1320 | 1700 | |

| 48 | 800 | 1000 | 1250 | 1600 | 1060 | 1320 | 1700 | 2120 |

Таблица 5

Допуски диаметра d

3

| Номинальный диаметр резьбы d , мм | Шаг Р , мм | Основное отклонение диаметра d 2 | ||||||

| с | е | g | ||||||

| Степень точности | ||||||||

| 8 | 9 | 6 | 7 | 8 | 6 | 7 | ||

| Допуск , мкм | ||||||||

| Св. 5,6 до 11,2 | 1,5 | 405 | 471 | 232 | 279 | 332 | 197 | 245 |

| 2 | 445 | 525 | 259 | 309 | 366 | 226 | 276 | |

| 3 | 501 | 589 | 298 | 350 | 416 | 261 | 313 | |

| Св. 11,2 до 22,4 | 2 | 462 | 544 | 271 | 321 | 383 | 238 | 288 |

| 3 | 520 | 614 | 310 | 365 | 435 | 273 | 328 | |

| 4 | 609 | 721 | 360 | 426 | 514 | 325 | 391 | |

| 5 | 656 | 775 | 386 | 456 | 550 | 351 | 421 | |

| 8 | 828 | 965 | 482 | 576 | 695 | 435 | 529 | |

| Св. 22,4 до 45 | 2 | 481 | 569 | 284 | 336 | 402 | 251 | 303 |

| 3 | 564 | 670 | 335 | 397 | 479 | 298 | 361 | |

| 5 | 681 | 806 | 401 | 481 | 575 | 366 | 446 | |

| 6 | 767 | 899 | 449 | 537 | 649 | 411 | 499 | |

| 7 | 813 | 950 | 475 | 569 | 688 | 433 | 527 | |

| 8 | 859 | 1015 | 507 | 601 | 726 | 460 | 554 | |

| 10 | 925 | 1087 | 544 | 650 | 775 | 490 | 596 | |

| 12 | 998 | 1173 | 589 | 701 | 833 | 534 | 646 | |

| Св. 45 до 90 | 3 | 589 | 701 | 350 | 116 | 504 | 313 | 379 |

| 4 | 659 | 784 | 390 | 470 | 564 | 355 | 435 | |

| 5 | 712 | 837 | 419 | 500 | 606 | 384 | 465 | |

| 8 | 890 | 1052 | 526 | 632 | 757 | 479 | 585 | |

| 9 | 943 | 1118 | 559 | 671 | 803 | 509 | 621 | |

| 10 | 963 | 1138 | 569 | 681 | 813 | 515 | 627 | |

| 12 | 1085 | 1273 | 639 | 764 | 920 | 584 | 709 | |

| 14 | 1142 | 1355 | 680 | 805 | 967 | 620 | 745 | |

| 16 | 1213 | 1438 | 721 | 853 | 1028 | 661 | 793 | |

| 18 | 1288 | 1525 | 763 | 900 | 1088 | 703 | 840 | |

| 20 | 1313 | 1550 | 775 | 912 | 1100 | 708 | 845 | |

| Св. 90 до 180 | 4 | 690 | 815 | 408 | 489 | 595 | 373 | 454 |

| 5 | 775 | 912 | 456 | 550 | 669 | 421 | 515 | |

| 6 | 830 | 986 | 493 | 587 | 712 | 455 | 549 | |

| 8 | 928 | 1103 | 551 | 663 | 795 | 504 | 616 | |

| 12 | 1122 | 1335 | 670 | 795 | 958 | 615 | 740 | |

| 14 | 1193 | 1418 | 711 | 843 | 1018 | 651 | 783 | |

| Св. 90 до 180 | 16 | 1263 | 1500 | 753 | 890 | 1078 | 693 | 830 |

| 18 | 1338 | 1588 | 794 | 950 | 1138 | 734 | 890 | |

| 20 | 1363 | 1613 | 806 | 962 | 1150 | 739 | 895 | |

| 22 | 1450 | 1700 | 849 | 1011 | 1224 | 780 | 943 | |

| 24 | 1538 | 1800 | 899 | 1074 | 1299 | 828 | 1003 | |

| 28 | 1625 | 1900 | 950 | 1138 | 1375 | 880 | 1068 | |

| 32 | 1718 | 2005 | 1015 | 1203 | 1453 | 945 | 1133 | |

| Св. 180 до 355 | 8 | 965 | 1153 | 576 | 695 | 832 | 529 | 648 |

| 10 | 1088 | 1300 | 650 | 775 | 938 | 596 | 721 | |

| 12 | 1173 | 1398 | 701 | 833 | 1008 | 646 | 778 | |

| 18 | 1400 | 1650 | 825 | 987 | 1200 | 765 | 928 | |

| 20 | 1488 | 1750 | 875 | 1050 | 1275 | 808 | 983 | |

| 22 | 1513 | 1775 | 887 | 1062 | 1287 | 818 | 993 | |

| 24 | 1600 | 1875 | 936 | 1124 | 1361 | 865 | 1053 | |

| 32 | 1780 | 2092 | 1053 | 1265 | 1515 | 983 | 1195 | |

| 36 | 1885 | 2210 | 1118 | 1343 | 1605 | 1048 | 1273 | |

| 40 | 1925 | 2250 | 1138 | 1363 | 1625 | 1063 | 1288 | |

| 44 | 2030 | 2380 | 1203 | 1440 | 1715 | 1128 | 1365 | |

| 48 | 2145 | 2545 | 1273 | 1523 | 1810 | 1188 | 1438 | |

| Св. 355 до 640 | 12 | 1223 | 1460 | 733 | 870 | 1058 | 678 | 815 |

| 16 | 1375 | 1625 | 815 | 978 | 1190 | 755 | 918 | |

| 20 | 1550 | 1825 | 912 | 1100 | 1337 | 845 | 1033 | |

| 24 | 1663 | 1950 | 986 | 1174 | 1424 | 915 | 1103 | |

| 48 | 2233 | 2670 | 1335 | 1585 | 1898 | 1250 | 1500 |

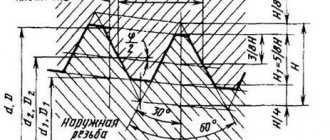

Трапецеидальная резьба – свойства и способы нарезания

Наиболее широкое применение нашли трапецеидальная резьба и прямоугольная резьба, они применяются при изготовлении разнообразных винтов, например ходовых винтов металлорежущих станков, винтов прессов и различных подъемных устройств, а также червячных передачах.

Если прямоугольная резьба имеет профиль в виде прямоугольника, то трапецеидальная резьба имеет вид равнобокой трапеции. Данная резьба может иметь угол профиля, который равен 15,24,30 и 40 градусам. Во время работы винта возникают естественные силы трения, которые вызваны наличием смазки, шероховатостью поверхности, материалов, из которых изготовлены детали, а также величины угла профиля. Если у прямоугольной резьбы, у которой угол профиля равен нулю, будет меньший коэффициент трения, то трапецеидальная резьба выигрывает в том, что у нее радиальные зазоры могут определяться посадкой по среднему диаметру, в то время как у прямоугольной они определяются по наружному или внутреннему диаметру.

Если проводить сравнение указанных резьб с точки зрения сложности выполнения, то трапециевидная резьба проще в изготовлении, поэтому и применяется намного чаще. Наиболее часто она изготавливается с углом профиля в 30 °.

Трапецеидальная резьба имеет технологический процесс нарезания практически сходный с изготовлением прямоугольной. Возникают некоторые особенности нарезания, которые зависят от размера чистоты поверхности и ее точности.

Существует несколько методов нарезания указанного вида резьбы.

Нарезание резьбы одним резцом:

- проводится замер заготовки и проточка канавки для выхода резца;

- в соответствии с существующим шаблоном, проводится заточка чистового резца;

- проводится точная установка резца и его закрепление, при этом он должен находиться на линии центров и быть параллельным оси нарезаемой резьбы;

- наладка станка и подача резца для нарезания профиля резьбы;

- проводится проверка полученного профиля с помощью шаблона, а также среднего диаметра резьбы.

Нарезание резьбы тремя резцами:

- проводится подготовка заготовки;

- затачиваются три резца – прорезной прямой, прорезной узкий и профильный;

- проводится установка прорезных резцов и надежное их закрепление. В зависимости от угла подъема, они располагаются либо перпендикулярно к сторонам винтовой канавки, либо параллельно оси резьбы и должны находиться на высоте линии центров.

На некоторых производствах получил распространение следующий способ, при помощи которого изготавливаются винты с трапецеидальной резьбой:

- производится наладка оборудования для выполнения данной операции;

- проводится прорезка канавки до половины необходимой глубины при помощи прорезного резца;

- применяя узкий прорезной резец, проводится дальнейшее прорезание канавки до размера внутреннего диаметра;

- используя профильный резец, проводится окончательное нарезание трапецеидальной резьбы;

- выполняется проверка выполненной работы, для чего применяют резьбовой калибр и шаблон.

Таким образом, мы рассмотрели основные способы выполнения данного вида резьбы. Теперь рассмотрим подробно, как практически выполняются работы по нарезанию трапецеидальной резьбы:

- Необходимо подготовить заготовку для проведения указанного вида работ.

- Следуя схеме обработки, необходимо провести заточку профильного чернового, канавочного и чистового резцов.

- Провести все необходимые наладки оборудования для выполнения данного вида работ.

- При помощи первого профильного резца на 85% глубины нарезать трапецеидальную канавку.

- Провести обработку дна канавки канавочным резцом.

- Провести окончательное нарезание и зачистку боковых сторон полученного профиля.

- Проверить при помощи шаблона и калибра качество выполненной работы.

Как видите, все достаточно понятно и легко реализуемо.

Условия изготовления

По сравнению с другими видами трапецеидальная резьба намного легче в изготовлении.

Именно поэтому ее чаще применяют в различных сферах. Самым популярным является винт с трапецеидальной резьбой, имеющий угол профиля в 30°. Технология производства очень схожа с той, которая применяется для нарезания прямоугольной резьбы. Но все же есть существенные отличия, касающиеся точности и чистоты изготовления. Нарезание трапецеидальной резьбы ничем не отличается от той же процедуры с прямоугольным видом. На данный момент существует несколько таких способов.

Нарезание резьбы прямоугольного и трапецеидального профиля

Нарезание резьбы такого профиля имеет ряд отличительных особенностей от нарезания треугольных резьбы. Прямоугольные и трапецеидальные резьбы часто бывают с двух-, трех- и с большим числом заходов, а следовательно, и угол подъема винтовой линии может быть значительно больше угла подъема винтовой линии треугольных резьбы и достигать значений |/>40°.

При нарезании резьбы прямоугольного и трапецеидального профиля применяют стержневые резцы. Форма профиля резца должна соответствовать профилю, который получается в пересечении винтовой поверхности резьбы с передней поверхностью резца. Главная режущая кромка резца должна быть параллельной оси нарезаемой резьбы. Передний угол резца равен нулю, а задний — 6-8°.

Для обеспечения нормальных условий резания необходимо, чтобы действительный задний угол был не менее 3°. При нарезании правозаходной резьбы задний угол у левой режущей кромки резца должен быть на 2° больше угла подъема резьбы, а задний угол у правой режущей кромки — около 3°. При нарезании лево- заходной резьбы значения этих углов изменяют на противоположные.

Наиболее распространены два способа установки резца при нарезании резьбы с углом |/>4° подъема винтовой линии. При первом способе главную режущую кромку резца устанавливают параллельно оси детали (рис. 10.11,а), что позволяет нарезать резьбу, профиль которой совпадает с профилем резца. Недостатками этого способа являются неодинаковые условия работы боковых режущих кромок резца. Угол резания у правой боковой кромки резца больше 90°(-уо), что ухудшает условия резания. Для улучшения их на передней поверхности вдоль этой режущей кромки выполняют канавку (рис. 10.11,6). Угол резания у левой боковой кромки резца получается меньше 90°, что ослабляет режущую кромку, снижает ее стойкость. В результате резец приходится часто перетачивать. Кроме того, с увеличением угла подъема резьбы возрастает нагрузка на резец, он отклоняется влево и вниз, что может привести к подрезанию профиля резьбы.

40°»/>

Рис. 10.11.Способы (a-в) установки резца при нарезании резьбы с углом наклона винтовой линии у>40°.

При втором способе (рис. 10.11,в) главную режущую кромку резца устанавливают перпендикулярно винтовой линии, т.е. боковым поверхностям резьбовой канавки. В этом случае обе боковые режущие кромки находятся в одинаковых более благоприятных условиях работы. Недостатком этого способа является искажение профиля резьбы, которое тем больше, чем больше угол подъема резьбы.

Учитывая достоинства и недостатки каждого способа, второй способ установки резца используют при черновых рабочих ходах для снятия больших припусков. При нарезании резьбы с шагом 3-4 мм, а также при чистовых рабочих ходах (с припуском 0,2-0,3 мм) применяют первый способ установки резца. Главную режущую кромку устанавливают точно на линии центров станка с помощью поворотной головки 3 (рис. 10.12). Фиксируют головку в нужном положении (по риске А относительно шкалы В) винтом 6, который навинчивают на стержень 5 головки по резьбе с крупным шагом и ввинчивают в корпус 4 резца по резьбе с мелким шагом. Такое устройство позволяет надежно закреплять головку 3 в нужном положении. Резец 1 закрепляют в головке винтом 2.

Рис. 10.12.Державка с поворотной головкой для резьбового резцаРис. 10.13.

Блок из двух резцов для нарезания трапецеидальной резьбы:

1- трапецеидальный (профильный) резец, 2 — прорезной резец

Рис. 10.14.

Патроны для нарезания многозаходной резьбы:

1,2, 3 и 4 — прорези для нарезаний двух- и четырехзаходной резьбы,

Г, 2′ и 3′ — прорези для нарезания трехзаходной резьбы, 5 — поводковая часть, 6 — корпус,

Иногда головку резца выполняют с прорезью, которая позволяет резцу незначительно отжиматься для повышения качества обработанной поверхности.

Трапецеидальные резьбы с шагом более 3-4 мм нарезают двумя способами. По первому способу канавочным резцом, ширина которого на 0,1-0,2 мм меньше ширины профиля резьбы, прорезают винтовую канавку с внутренним диаметром, равным внутреннему диаметру нарезаемой резьбы, а затем винтовой канавке придают форму трапеции (правым и левым резцами), ширина основания которой по наружному диаметру резьбы на 0,3-Ю,4 мм меньше требуемой. Окончательную обработку боковых поверхностей резьбы производят резцом с полным профилем. По второму способу трапецеидальным резцом прорезают профильную канавку, ширина которой по среднему диаметру резьбы на 0,3^0,4 мм меньше требуемой, а затем эту канавку прорезают прорезным резцом на глубину для получения внутреннего диаметра резьбы. Окончательную обработку боковых поверхностей резьбы производят резцом с полным профилем (рис. 10.13).

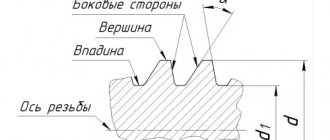

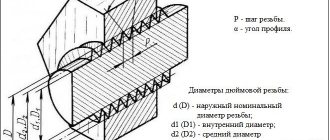

Характеристики метрической резьбы

Прежде чем приступить к практическим действиям по нарезке резьбы необходимо знать основные ее параметры и виды. В строительстве и ремонте жилья в большинстве случаев применяется метрическая резьба. Что это значить? По форме зуба резьба может быть метрическая, дюймовая, прямоугольная, трапецеидальная и т. д.

Характеристики метрической резьбы

Интересующая нас резьба имеет форму треугольника, резьба трапецеидальная – форму трапеции. Кроме того, существует такое понятие, как шаг резьбы, то есть расстояние между ее вершинами: в случае с метрической резьбы – между вершинами треугольника резьбы. И, конечно, к характеристике резьбы нужно отнести ее диаметр.

Рассмотрим вышеописанный абзац на примере резьбы М 12, где буква «М» говорит о том, что резьба метрическая, цифра «12» определяет диаметр резьбы. А где же размер шага? Дело в том, что метрические резьбы делятся на основные и мелкие, и если после цифры не стоит еще какое-нибудь цифровое значение значить резьба основная. А вот если у нас резьба М12 х 1,5 или М 12 х 1,25, то это значить что шаг резьбы 1,5 и 1,25 мм соответственно. Шаг основной резьбы М 12 равен 1,75 мм.

Рекомендуемые диаметры сверл (в мм) для нарезания метрической резьбы

Все эти значения для любых типов резьб можно найти в справочниках или на страницах соответствующих сайтов в интернете. Для внутренних резьб (гаек) существует еще одна справочная величина – диаметр отверстия под резьбу, которую можно узнать там же. Для нашего болта М12 внутренний диаметр гайки должен быть 12 мм минус высота профиля зуба, то есть согласно справочников 10,2 мм. Для мелкой резьбы М 12 х1,25 диаметр соответственно будет меньше – 10,4 мм.

Стоить заметить, что нечто подобное относится и к болту или как его называют в справочниках – к стержню. Опять же для резьбы М 12 диаметр стержня должен быть чуть меньше 11,7 мм, а вот для резьбы М 12 Х 1,25 – 11,9 мм. Если не соблюдать допуски размеров под резьбу как для гайки, так и для болта резьба будет некачественной, прослабленной с одной стороны, а с другой если допуск больше ее просто порвет.

Применение

Раньше резьба с прямоугольным сечением использовалась преимущественно при изготовлении винтовых механизмов. Сейчас этот вид нарезки применяется очень редко из-за технологических сложностей, возникающих во время создания резьбового соединения, и большого количества зазоров, появляющихся между винтовыми витками при износе. В нынешнее время этот вид нарезки полностью заменен трапецеидальной резьбой. В ней зазоры устраняются при помощи стягивания разрезной гайки.

Резьбу с прямоугольным сечением продолжают применять в промышленном секторе для изготовления креплений, регулировочных инструментов и соединений, где необходимо свести самоотвиничивание силовых элементов к минимальным значениям. С применением технологии прямоугольной нарезки производятся следующие устройства:

- Болт – стержень цилиндрической формы с головкой. Согласно ГОСТ 7798-70, это крепежное изделие изготавливается в 3 исполнениях, различающимися местоположением отверстий. Размеры стержня и головки болта должны соответствовать длине диаметра резьбового соединения. Чаще всего болты с прямоугольной резьбой изготавливаются с шестигранной головкой.

- Шпильки – цилиндрические стержни, на обоих концах которых присутствует резьба с квадратным профилем. Применяются для соединения различных устройств и деталей. Пример обозначения шпильки: M300´1.6-6g´110.59, где соответственно указывается диаметр изделия, его шаг, поле допуска, длина и класс прочности. Шпильки применяются в тех случаях, когда соединить детали невозможно при помощи болтов, что связано с высокими показателями толщины изделия.

- Винты – стержень цилиндрической формы с головкой и резьбой. Эти устройства отличаются от болтов наличием углублений для отверток и других инструментов. Они применяются для фиксации деталей во время процедуры их сборки или ремонта. Существует 3 разновидности винтовых конструкций: установочные, регулирующие и крепежные. Согласно ГОСТ № 1491-80 и ГОСТ № 17474-80 винты обязаны изготавливаться с цилиндрической или полупотайной головкой. Резьба с квадратным профилем используется при изготовлении ходовых или грузовых винтов.

- Гайки – детали, навинчиваемые на болты или шпильки. Они обладают резьбовыми отверстиями и характеризуются по параметру высоты: низкие, средние, высокие и особо высокие.

- Шайбы – штампованные кольца, подкладываемые под гайки или головки крепежных инструментов. Они могут исполняться как с фаской, так и без нее. ГОСТ 11371-78 устанавливают для шайб параметры толщины, длины, материала и покрытия.

Ограниченность применения резьбы с прямоугольным профилем обусловлена невозможностью устранения ее главных недостатков. Ее нельзя подвергнуть фрезерованию или шлифовке. По этой причине этот вид нарезки очень трудно создавать в промышленных масштабах. Основной областью применения прямоугольного вида резьбы является машиностроительный и приборостроительный сектора, где часто используются крепежные устройства (болты, гайки, шайбы, шпильки и винты).

Другие достоинства

Трапецеидальные соединения обладают множеством положительных качеств. Именно поэтому их применяют в различных производственных отраслях. Наиболее распространенной сферой является машиностроение. Итак, к их достоинствам можно отнести следующие:

- возможность собирать и разбирать различные устройства неограниченное количество раз;

- удобный процесс разбора и сборки;

- надежность резьбового соединения;

- легкий процесс изготовления;

- самостоятельное регулирование силы сжатия;

- изготовление деталей в различных исполнениях.

Процесс нарезания

Перед тем, как приступить к нарезке, следует с помощью свёрл проделать в заготовке отверстие. Диаметр отверстия от сверла должен совпадать с внутренним размером резьбы. Когда размер сделанного свёрлами отверстия подобран неправильно, можно сломать инструмент или канавки получатся некачественными.

Например, при нарезке М5 (диаметр канавки составляет 5 мм) следует выбирать сверло под отверстие 4,2 миллиметра. Для нарезания М4 диаметр сверла должен составлять 3,3 миллиметра, а перед работой метчиком М6 предварительно выполняется отверстие сверлом 5 мм. Вычисляется этот показатель с учетом шага резьбы. Шаг можно вычислить математически, но на практике прибегают к таблицам соответствия, где для метчика М5 шаг составляет 0,8, для М4 этот показатель составляет 0,7, для М6 — 1. Из диаметра вычитаем показатель шага и получаем нужный диаметр сверла. При работе с хрупкими металлами, например, чугуном, диаметр сверла следует уменьшить на 0,1 мм по сравнению с рекомендованным в таблице размером.

Формула вычисления диаметра отверстия при работе с трехпроходными метчиками:

здесь: Дм — диаметр метчика.

| Тип | Диаметр | Шаг |

| М1 | 0,75 | 0,25 |

| М1,2 | 0,95 | 0,25 |

| 1,4 | 1,1 | 0,3 |

| 1,7 | 1,3 | 0,36 |

| 2,6 | 1,6 | 0,4 |

| 2,8 | 1,9 | 0,4 |

| М3 | 2,1 | 0,46 |

| М3 | 2,5 | 0,5 |

| М4 | 3,3 | 0,7 |

| М5 | 4,1 | 0,8 |

| М6 | 4,9 | 1 |

| М8 | 6,7 | 1,25 |

| М10 | 8,4 | 1,5 |

Таблица 1. Соответствие диаметров резьбы и подготовительного отверстия

Перед началом работы метчик вставляют в квадратный хвостовик — вороток. Воротки могут быть обычными или с трещоткой. Резьба выполняется аккуратно, первый проход делают метчиком №1 до конца

Особое внимание необходимо обратить на направление движения: только по часовой стрелке, при этом необходимо приложить некоторое усилие. Выполняется так: 12 оборота по ходу чередуется с 14 оборота против хода винта для разрушения стружки

| Резьба в дюймах | Наружный Д, мм | Диаметр, в мм | Шаг, мм |

| 18″ | 2,095 | 0,74 | 1,058 |

| 14″ | 6,35 | 4,72 | 1,27 |

| 316″ | 4,762 | 3,47 | 1,058 |

| 516″ | 7,938 | 6,13 | 1,411 |

| 716″ | 11,112 | 8,79 | 1,814 |

| 38″ | 9,525 | 7,49 | 1,588 |

Таблица 2. Диаметры отверстия под дюймовые резьбы

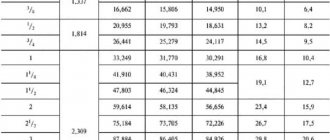

Трапециевидная резьба: размеры таблицей

Главные ее геометрические характеристики – это:

Номинальный диаметр (условный проход) – составляет 1,5-48 мм.

Усредненный угол – равняется 30 градусам.

Шаг – расстояние между соседними витками (в одинаковых точках) – лежит в диапазоне 0,75-24 мм.

Зазор – максимум до 0,5 мм.

Все это – официальные статистические данные, еще более подробно приведенные в межгосударственном стандарте 24737-81. Главные из них мы представим прямо сейчас – в максимально наглядном формате:

Недостатки соединений

Отрицательных сторон у данного вида соединений не так уж и много. Одна из них – это возникновение большого напряжения во впадинах. Кроме того, их нельзя применять в устройствах и механизмах, которые обладают высокой вибрацией, так как винты могут самостоятельно выкручиваться, что не является хорошим знаком.

Поэтому необходимо следить за этим, и в случае возникновения такой ситуации — исправить положение винтов.

Такое качество, как стоимость, можно отнести как к положительным, так и к отрицательным сторонам.

Одноходовые резьбы стоят значительно ниже, чем многоходовые. Здесь каждый выбирает в соответствии с личными предпочтениями. Многие конструкторские организации используют именно многоходовые резьбы, так как они отличаются надежностью и прочностью.

Итак, мы выяснили, что собой представляет такой вид соединения, как трапецеидальная резьба, размеры ее, преимущества и недостатки.

Изготовление винта с одним резцом

Резьба трапецеидальная однозаходная изготавливается таким образом:

- подготавливается заготовка и наводятся каналы для заточки;

- выполняется заточка резца по специальному подготовленному шаблону;

- производятся установка и закрепление заточенного элемента. Он должен располагаться так, чтобы центры совпадали и были параллельные оси нарезки;

- включается оборудование и подается заготовка на нарезку резьбы;

- готовая деталь проверяется в соответствии с готовым шаблоном.