Как выглядят спиральные сверла по металлу и чем отличаются от моделей для работы по дереву

Спиральные сверла по металлу выглядят так.

Фотография №1: Спиральные сверла по металлу

Обратите внимание! Спиральными сверлами по металлу, которые в быту используются чаще всего, можно сверлить древесину. К примеру, если необходимо проделать отверстия в ДСП или фанере, то имеющиеся в наличии инструменты вполне сгодятся. Если же вам нужно выполнить большое количество сверлильных работ, к примеру, по свежем брусу большого сечения, то лучше подойдут специальные спиральные сверла по дереву.

Основная особенность их работы заключается в том, что инструменты боковыми кромками срезают древесные волокна. Процесс идет гораздо быстрее, причем сверла не перегреваются.

Рекомендации

- Если цвет серо-стальной, то обработку не проводили.

- Если цвет черный, значит, сверло обрабатывали для упрочнения с помощью перегретого пара.

- Если цвет золотистый, значит сверло обработано отпуском для снятия внутреннего напряжения.

- Если ярко-золотого цвета, то на поверхность сверла нанесли слой нитрида титана, чтобы упрочнить инструмент и продлить срок службы.

Также, при выборе сверла по металлу, бетону и древесине, важно учитывать и фирму-производителя. Конечно, лучше выбирать продукцию именитых компаний, которые работают на рынке уже не один год. Если использовать все полученные знания, то возможно избежать поддельного товара, а значит, и лишней затраты денег.

Как выглядят деревообрабатывающие инструменты и чем отличаются от сверл по металлу для дрели

По внешнему виду спиральные сверла по металлу для дрели можно легко узнать и отличить от аналогов для работ по дереву. Инструменты второй категории бывают двух видов.

Стандартные спиральные (винтовые) сверла по дереву

Стандартные винтовые сверла по дереву выглядят так.

Фотография №2: спиральные сверла по дереву

Визуально они отличаются от сверл по металлу по двум параметрам рабочих частей.

У инструментов для работы по дереву на концах имеются специальные пики. Они значительно облегчают центрирование и делают процесс обработки более точным.

Сверла по дереву и металлу можно различить по углу между режущими кромками. У инструментов первого типа он варьируется в пределах от 90 до 100°. Угол между режущими кромками у сверл по металлу — 110–140°.

Инструменты для работ по дереву могут иметь специальные подрезатели.

Изображение № 3 : конструкция стандартных спиральных сверл для деревообработки

Спиральные сверла Левиса

Спиральные сверла Левиса выглядят так.

Фотография №3: спиральные сверла Левиса

Они предназначены для высверливания в древесине идеально гладких глубоких отверстий малых и больших диаметров. По конструкции они визуально значительно отличаются от стандартных.

Изображение №2: конструкция спиральных сверл Левиса

Главные элементы таких сверл — центральный стержень и опоясывающая его массивная спираль Левиса. Ее еще называют шнеком. Для облегчения центрирования такие сверла имеют специальные наконечники с резьбой. Еще одно отличие инструментов данной категории — небольшой угол наклона канавки.

Виды сверл — подбираем инструмент для сверления металла, дерева, бетона и плитки

Сверла служат для создания отверстий или углублений в каком-либо материале. Это происходит за счет движения режущей кромки вдоль оси, которая при этом вращается.

Кроме изготовления нового отверстия, сверлом можно также расширить и старое, имеющее недостаточный диаметр. Процесс проделывания отверстия называется сверлением, расширения его – рассверливанием. Если делается только углубление, речь идет о засверливании.

По конструкции разные виды сверл весьма существенно отличаются друг от друга. Далее рассмотрим, какие они бывают.

1. Винтовое сверло, называемое еще спиральным, чаще всего используется в быту. Этим инструментом, длина которого может достигать 27,5 сантиметров, можно сверлить как дерево, так и другие материалы. Выпускают спиральные сверла с диаметром от 0,1 миллиметра до 8 сантиметров.

2. Плоское сверло, имеющее форму пера, отсюда второе название — перьевое, применяется для сверления больших и глубоких отверстий. Режущая кромка у него выполнена в виде лопатки. Она может быть выполнена цельной, вместе с хвостовиком, а может крепиться с помощью борштанги или специальной державки.

3. Для глубокого сверления. Если предстоит просверлить особенно глубокое отверстие, глубина которого превышает 5 диаметров сверла, применяют длинное сверло, имеющее 2 винтовых канала. По этим каналам течет специальная эмульсия, охлаждающая инструмент в процессе работы. Каналы делаются либо внутри сверла, либо внутри припаянных к его задней части трубок.

4. Сверло одностороннего резания. Когда изготовляемое отверстие должно иметь особо точные размеры, берут сверло, предназначенное для резания только одной стороной. У него имеется опорная плоскость, а обе кромки для резания находятся с одной стороны от центральной оси инструмента.

5. Кольцевое сверло внутри полое. За счет такой конструкции оно высверливает в материале только узкое колечко. Это так называемые коронки.

6. Чтобы проделать в детали центровое отверстие, применяют специальное сверло, называемое центровочным.

Конструкция хвостовика

Существует несколько разновидностей хвостовой части данного инструмента. Перечислим их. Итак, хвостовик бывает:

- Выполненный в виде цилиндра;

- изготовленный в форме конуса;

- граненый, имеющий три, четыре или шесть граней;

- типа SDS.

Метод изготовления сверла

Сверло может быть выполненным из цельного куска металла (при этом диаметр его не более 8 миллиметров) или сплава (диаметром до 6 миллиметров). При этом используется особая сталь, имеющая название «быстрорежущая». Ее марки: Р9К15, Р18 или Р9.

Если диаметр сверла более 8 миллиметров, то оно изготавливается методом сварки. При этом та деталь, которая режет, делается из быстрорежущей стали, а хвостовик – из углеродистой стали.

Когда предстоит сверлить непрочные и хрупкие материалы, используют сверло, оснащенное пластинками из твердого сплава. На нем имеются канавки, которые могут быть прямыми, скошенными или винтового типа.

Какой формы отверстие нужно обработать

В зависимости от выполняемой задачи отличается и назначение сверл. Так, по форме отверстия они подразделяются на следующие типы:

- Конический;

- квадратный;

- ступенчатый;

- цилиндрический.

Чем покрывают сверла

1. Самое дешевое покрытие – это оксидная пленка черного цвета. Она предохраняет инструмент от ржавчины, а также защищает его от перегрева. Срок службы сверла, естественно, увеличивается.

2. Керамическое покрытие из нитрида титана является очень прочным. Оно продлевает жизнь инструменту не меньше, чем в 3 раза. Сверло с покрытием из TiN нельзя затачивать, иначе все его преимущества сойдут на нет.

3. Еще более высоким качеством и надежностью отличаются свёрла, покрытые TiAlN — титано-алюминиевым нитридом. При этом такое сверло может безотказно работать в 5 раз дольше, чем обыкновенное.

4. Примерно такого же качества покрытием считается карбонитрид титана, иначе, TiCN.

5. Работая с материалом высокой твердости, например, с керамогранитом или камнем, надо использовать самые прочные сверла – с алмазным покрытием. Им нет равных по прочности.

Разные материалы сверлим разными сверлами

1. Если предстоит изготовить отверстия в цветном металле чугуне, стали, используют сверла спирального типа. По выточенным в них продольным канавкам уходит стружка, образующаяся при работе.

Надо заметить, что виды сверл по металлу отличаются друг от друга не только материалом и покрытием, но и типом хвостовика. Он может быть изготовлен в виде конуса, цилиндра или шестигранника.

Для крепления цилиндрических сверл нужен патрон, конические вставляются проще – сразу в станок.

Качество сверла можно и на глаз определить – для этого приглядитесь повнимательней к его расцветке. Так, обычные сверла невысокого качества имеют неприметный серый цвет.

А вот сверло черного цвета является более прочным – это значит, что оно обрабатывалось в конце изготовления перегретым паром.

Легкий оттенок золота имеет инструмент, который обрабатывался с помощью отпуска, снимая внутреннее напряжение.

А если сверло ярко блестит позолотой, значит, оно имеет покрытие из нитрида титана. Такое сверло будет долго служить верой и правдой, а трение у него уменьшено за счет покрытия. Хоть и цена его выше, чем у других типов сверл, но качество с лихвой окупает ее.

2. Твердосплавные сверла. Так как металлы имеют различную плотность, то и сверла для их обработки надо использовать разные. Такие твердые материалы, как жаропрочная сталь, чугун или цветной металл, требуют применения инструмента, изготовленного из твердого сплава.

3. Пару слов следует сказать о сверлах ступенчатого типа, которые появились не так давно. Ими очень удобно сверлить достаточно тонкие листы пластика, жести, а также кровельные материалы. Отверстия при этом могут получаться от 0,4 до 3,6 сантиметров и даже более.

Работаем с деревом

Если предстоит сделать небольшие дырочки (не более 1,2 сантиметра диаметром) в древесностружечной плите или деревянной поверхности, то с эти справится обычное спирально сверло по металлу.

Но большие или требующие повышенной точности отверстия сверлят только специальным инструментом, предназначенным для работы с деревянными поверхностями. Они делаются из специальной инструментальной стали, углеродистой или легированной.

Для металла они не годятся. Существуют следующие виды сверл по дереву:

1. Сверло спирального типа подходит для маленьких и средних отверстий. Вместо него можно взять сверло по металлу, но при этом отверстие получится чуть хуже качеством.

2. Винтовое сверло. Сверло односпирального типа с острой кромкой для резания называют еще витым. За счет формы, подобной шнеку, из него при работе хорошо удаляется лишняя стружка. Если нужно получить глубокое отверстие с гладкими краями, без винтового сверла не обойтись.

Выше спиральное, ниже витое сверло по бетону.

3. Сверло перьевого типа годится для получения отверстий с диаметром от сантиметра до 2, 5 сантиметров. Результат получится не очень высокого качества – шершавые стенки, приблизительная точность. Зато эти сверла могут порадовать крайне низкой ценой.

4. Коронки для дерева. Сверло, выполненное в виде коронки (кольцевое), можно применять, когда предстоит высверлить отверстие с диаметром до 10 сантиметров. Как правило, в наборе имеется один хвостовик, оправка и центровочное сверло. Коронок же в комплекте прилагается несколько штук.

5. Сверло Форснера имеет острие для центрирования, а также подрезатель с острым краем. Благодаря нему линия среза получается точной. Для отверстий глухого типа, имеющих четкие размеры, такой инструмент отлично подходит. Им сверлят дерево мягких пород, ламинат и ДСП.

Работаем по бетону и кирпичу

Чтобы комфортно работать с такими поверхностями, как кирпич, камень и бетон, надо иметь сверло с твердым наконечником. Он делается из особого сплава, а сверление производится с помощью ударно-вращательных движений.

В отличие от обычных сверл с хвостовиком цилиндрического типа, бур, применяемый в перфораторе, может, кроме цилиндрической, иметь и другую форму. Это, например, SDS-top, SDS-max или SDS-plus. Буры с SDS хвостовиками применяются для работы с перфораторами.

1. Если надо сделать в бетоне среднее или маленькое отверстие, берем бур или сверло с наконечником из твердого сплава. Форма инструмента — в виде шнека.

Вверху сверло по бетону, ниже бур по бетону для перфоратора.

2. Большое отверстие сверлим коронкой, у которой на кромке имеются зубья из твердого сплава. При этом применяем метод ударного бурения, используя перфоратор. Также можно использовать инструмент, имеющий алмазное напыление. Им работаем либо безударным бурением с водяным охлаждением, либо сухим бурением. У насадки внутри остается керн – вырезанный кусок материала.

Победитовые сверла могут иметь различное качество – оно зависит от марки этого материала (победита). Чтобы просверлить гранитную поверхность, надо взять сверло, имеющее пластины из победита средней или высокой твердости. Пластины средней мягкости, или же мягкие, годятся для мягкого бетона или кирпича. Это нужно учитывать при покупке победитовых сверл и буров.

Работаем по стеклу и керамической плитке

Стекло и плитку удобнее сверлить или коронкой, или инструментом, выполненным в виде копья.

1. У сверла копьевидной формы наконечник может быть либо победитовым, либо сделанным из карбида вольфрама. Кроме этого бывают кольцевидные сверла с алмазным напылением. Если под рукой нет специального инструмента, можно взять сверло для работ по бетону, только острое. И работать надо осторожно – ведь это сверло имеет иную форму.

Копьевидное сверло по керамической плитке, и ниже кольцевое сверло с алмазным напылением.

2. А вот коронка по стеклу или керамической плитке выглядит примерно так же, как коронка для бетонных работ, но у нее не имеется зубцов, а только напыление.

3. Кафель можно сверлить специальными балеринками. Они пригодятся, если нужно сделать большую дырку. Сверлите осторожно, с изнанки плитки, обороты дрели поставив на минимум.

Сверлим всё

Пожалуй, классификация сверл будет неполной, если не упомянуть универсальные сверла. Отделывая помещения, таким инструментом можно работать практически по всем поверхностям. Кирпич с бетоном, плитка, дерево с пластиком, алюминий, сталь, – со всем этим справится сверло-универсал. У него и заточка хитрая, которая, кстати, тоже называется универсальной.

. Виды сверл

Как определить, для каких работ предназначено спиральное сверло (по бетону или металлу)

Чтобы определить, для каких работ предназначено спиральное сверло (по бетону или металлу), смотрите на его наконечник. У инструментов первой категории они имеют специальную форму.

Фотография №4: спиральные сверла по бетону

Как видите, диаметры затупленных наконечников больше диаметров самих сверл. Эти элементы рабочих частей изготавливают из победита. Это сверхпрочный сплав, который применяется в производстве техники, предназначенной для добычи горнорудных материалов. Именно победитовые наконечники делают возможным сверление бетона.

Как определить какой именно инструмент подойдет для работы?

Во-первых, режущая часть должна по своей структуре быть тверже, чем обрабатываемый материал. Естественно, сверло по дереву непригодно для работы с более твердыми материалами. Во-вторых, диаметр должен соответствовать необходимому размеру предполагаемого отверстия. В зависимости от назначения, можно выделить следующие свёрла для работы с:

- Металлом;

- Бетоном;

- Деревом;

- Стеклом и кафельной плиткой.

Сверло по бетону изготавливается из особых сплавленных металлов, а сам процесс сверления осуществляется посредством ударных и вращательнообразных движений. При работе с деревом, если необходимо сделать небольшое отверстие, можно использовать обычное спиральное сверло по металлу, однако если предстоит высокоточная работа или необходимо получение большого отверстия, можно использовать только специализированные сверла по дереву. Они изготавливаются из особой углеродистой или улучшенной легирующими веществами стали и не могут использоваться для работы с металлом.

Свёрла по металлу способны работать с разнообразными типами металла – начиная от обычной стали и заканчивая самыми высокопрочными марками, кроме того они могут применяться для работы с серым и ковким чугуном, металлокерамикой, цветными металлами и твердыми пластмассами. Такие свёрла могут использоваться не только для сверления отверстий в сплошном материале, но и для увеличения диаметра отверстия.

Основной задачей мастера является подбор инструмента соответствующего типа и диаметра, для чего необходимо знание особенностей и классификации.

Свёрла и буры по бетону: различия и особенности применения

Сверло представляет собой режущий инструмент для создания сквозных или глухих отверстий в материале, а также для увеличения диаметра уже существующих отверстий (операция рассверливания).

Различные типы свёрл предназначены для работы с конкретными материалами: металлами, пластиками, натуральным или искусственным камнем, кирпичом, бетонным покрытием и т.п.

Следует отметить, что в отличие от концевых фрез, свёрла не могут двигаться вдоль заготовки и снимать материал с поверхности – они рассчитаны только на осевую нагрузку.

Существуют свёрла и других конструкций (где вместо цилиндрического используется конический или четырёхгранный хвостовик, а режущий конус отличается хитрой формой). Однако описанное выше спиральное сверло наиболее универсально для широкого спектра работ в промышленности и строительстве.

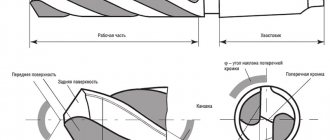

Конструктивно, сверло представляет собой:

- режущий конус (в передней части) с острыми кромками – угол заточки влияет на характеристики сверла и определяется типом обрабатываемого материала;

- спиральные канавки для отвода стружки из области реза – их форма определяет скорость отвода стружки и производительность сверление (а также нагрев самого инструмента);

- и гладкий цилиндрический хвостовик для крепления сверла в патроне инструмента.

Разные материалы сверлим разными сверлами

Работаем по металлу

1. Если предстоит изготовить отверстия в цветном металле чугуне, стали, используют сверла спирального типа. По выточенным в них продольным канавкам уходит стружка, образующаяся при работе. Надо заметить, что виды сверл по металлу отличаются друг от друга не только материалом и покрытием, но и типом хвостовика. Он может быть изготовлен в виде конуса, цилиндра или шестигранника. Для крепления цилиндрических сверл нужен патрон, конические вставляются проще – сразу в станок.

Качество сверла можно и на глаз определить – для этого приглядитесь повнимательней к его расцветке. Так, обычные сверла невысокого качества имеют неприметный серый цвет.

А вот сверло черного цвета является более прочным – это значит, что оно обрабатывалось в конце изготовления перегретым паром.

Легкий оттенок золота имеет инструмент, который обрабатывался с помощью отпуска, снимая внутреннее напряжение.

А если сверло ярко блестит позолотой, значит, оно имеет покрытие из нитрида титана. Такое сверло будет долго служить верой и правдой, а трение у него уменьшено за счет покрытия. Хоть и цена его выше, чем у других типов сверл, но качество с лихвой окупает ее.

2. Твердосплавные сверла. Так как металлы имеют различную плотность, то и сверла для их обработки надо использовать разные. Такие твердые материалы, как жаропрочная сталь, чугун или цветной металл, требуют применения инструмента, изготовленного из твердого сплава.

3. Пару слов следует сказать о сверлах ступенчатого типа, которые появились не так давно. Ими очень удобно сверлить достаточно тонкие листы пластика, жести, а также кровельные материалы. Отверстия при этом могут получаться от 0,4 до 3,6 сантиметров и даже более.

Работаем с деревом

Если предстоит сделать небольшие дырочки (не более 1,2 сантиметра диаметром) в древесностружечной плите или деревянной поверхности, то с эти справится обычное спирально сверло по металлу. Но большие или требующие повышенной точности отверстия сверлят только специальным инструментом, предназначенным для работы с деревянными поверхностями. Они делаются из специальной инструментальной стали, углеродистой или легированной. Для металла они не годятся. Существуют следующие виды сверл по дереву:

1. Сверло спирального типа подходит для маленьких и средних отверстий. Вместо него можно взять сверло по металлу, но при этом отверстие получится чуть хуже качеством.

2. Винтовое сверло. Сверло односпирального типа с острой кромкой для резания называют еще витым. За счет формы, подобной шнеку, из него при работе хорошо удаляется лишняя стружка. Если нужно получить глубокое отверстие с гладкими краями, без винтового сверла не обойтись.

Выше спиральное, ниже витое сверло по бетону.

Свёрла по бетону и металлу

Чтобы просверлить отверстие определённого размера нужно взять сверло соответствующего диаметра. Однако помимо конструктивных размеров (диаметра и длины спиральной части) свёрла различаются типом режущего конуса. В соответствие с этим, свёрла предназначены для работы с определёнными материалами:

- пластичными (металлами, пластмассой, оргстеклом, текстолитом и т.д.);

- хрупкими (бетон, камень, неорганическое стекло, керамики и т.п.).

- В отдельную категорию можно выделить свёрла по дереву (пёрки). Для таких свёрл характерно наличие острого кончика, облегчающего начальное проникновение в материал.

Выбор сверла по дереву и металлу: типы, заточка, ГОСТ

Сверло – специальный режущий инструмент для формирования отверстий в сплошных материалах.

Процессе сверления подразумевает рассверливание – увеличение диаметра уже существующего отверстия и засверливание – изготовление углублений или несквозных (глухих) отверстий. Для этих целей используют различное оборудование (дрель, перфоратор, станок), которое запускает сверло в работу: путем поступательно-вращательных движений режущие кромки разной конфигурации и с разными углами заточки снимают стружку с обрабатываемого материала (металла, древесины, стекла, пластика и др.). Работая с бетоном, кирпичом, камнем, кафелем, сверло не только режет материал, но и дробит его.

Разновидности сверл по конфигурации рабочей (режущей) зоны

Данный тип классификации считается основным, поскольку для качественного сверления следует использовать инструмент, учитывая специфику исходного материала, размер отверстия и др. Сверло правильно выбранной формы рабочей поверхности позволит сделать именно такое отверстие, какое необходимо, избежать брака в работе, исправить который будет очень сложно. Рассмотрим основные виды инструмента по данной классификации.

Винтовое или спиральное

Такое сверло является наиболее востребованным, поэтому, наверняка, найдется у каждого мастера.

Конструкция состоит из хвостовика – стержня, благодаря которому сверло крепится в патроне дрели, шейки и непосредственно рабочей (режущей) области.

Элементами рабочей зоны обеспечивается нужное положение сверла в отверстии и режется материал. Эта зона имеет цилиндрическую форму с диаметрально противоположными относительно друг друга винтовыми канавками, служащими для вывода стружки. Дополнительный режущий элемент, необходимый для точного движения сверла, – ленточка. На типовом винтовом сверле их две. Ширина ленточек пропорциональна диаметру сверла, но, если они будут слишком широкими, увеличится трение инструмента о стенки отверстия. Режущие кромки – основной функциональный элемент спирального сверла. Они срезают материал, образуя конусную поверхность резания.

Спираль Левиса или шнековое

Это разновидность винтового сверла, которое имеет одну канавку и режущую часть, оснащенную острым центрирующим концом с резьбой, позволяющей сверлу, легко, без нажима, углубляться в неплотный материал, к примеру, в дерево. Спирали Левиса рекомендованы для формирования сквозных отверстий с гладкой внутренней поверхностью, большой глубины, но среднего диаметра. Основным недостатком этого инструмента является высокая цена, предрасположенность к смещению от центра и заклинивание. Кроме этого, они достаточно хрупкие.

Перовое (перьевое) или плоское

Данный вид сверла используется при необходимости выполнения глубоких отверстий диаметром 8-50 мм. Режущая зона с двумя кромками по форме похожа на лопату с острием, выступающим по центру. Оно служит для центровки отверстия. Лопатка (перо) может быть цельнолитой с хвостовиком либо крепиться к нему державкой или борштангой.

Перовые сверла просты в изготовлении и стоят недорого, однако отсутствие спиралей не обеспечивает нормального отвода стружки из обрабатываемой поверхности. Еще один недостаток использования плоского перьевого сверла – у полученного отверстия образуется сильно шероховатая поверхность.

Одностороннего реза

Инструмент данного типа применяют для высверливания отверстий особой точности. Рабочая зона сверла состоит из опорной плоскости и двух режущих кромок, размещенных на одной стороне от центра.

Корончатое (кольцевое) или коронка

Такое сверло представляет собой полый цилиндр (стакан) с зубчатой кромкой по торцам. Коронка необходима для подготовки отверстий диаметром более 100 мм. Набор сверл данного типа включает оправку, центровочное сверло с хвостовиком и несколько насадок разного диаметра.

Подвиды корончатых сверл

Мастера используют разнообразные конструкции коронок, что связано с требованиями к диаметру отверстия.

- Двурезцовое корончатое сверло. На корпусе данного инструмента установлены 3 направляющие пластинки и 2 резца. Это позволяет высверливать отверстия 110-180 мм в диаметре.

- Трехрезцовая коронка. Конструкция отличается от предыдущей размером сверла и числом резцов. Подходит для формирования отверстий диаметром 180-250 мм.

- Многорезцовое сверло. В корпус с центровочным сверлом, канавками для отвода стружки и шариковыми опорами для корректировки направления сверла устанавливаются резцы. Инструментом такой конфигурации можно просверлить отверстия 50-100мм диаметром на глубину до 400 мм.

Центровочное

Этот вид сверла применим для засверливания центра. В продаже имеются инструменты с предохранительным конусом.

Ступенчатое

Сверло данной конфигурации стало использоваться относительно недавно и теперь часто является незаменимым для получения отверстий большого диаметра (от 35 мм) при работе с листовым материалом толщиной от 1 до 8 мм. Конструкция сверла представляет собой насаженные на один стержень режущие части разного диаметра, что позволяет работать без смены сверл, если нужно ровное отверстие большого или среднего диаметра. К главным достоинствам ступенчатого сверла относятся точная центровка и очень ровные края отверстия. К минусам – высокая цена изделия и ограниченность толщины обрабатываемого материала высотой ступеньки режущей зоны. При помощи ступенчатых сверл можно сделать новое или расширить старое отверстие.

Сверло Форстнера

Данный инструмент стал незаменим при работе с древесиной, ламинатом, ДСП и другим неплотным материалом. Благодаря особой конструкции (наличие центровочного острия с подрезателем) выдерживаются точнейшие размеры отверстия и обеспечивается аккуратный рез. Это достигается четким прилеганием режущих зон сверла к обрабатываемой поверхности. В итоге получается круглое глухое отверстие с плоским дном, гладкими ровными краями и стенками. Эти возможности сверла Форстнера нашли широкое применение на мебельном производстве.

Ружейное

Такой инструмент позволяет делать отверстия глубиной, превышающей в разы диаметр сверла. Главной конструктивной особенностью является то, что вершина сверла и основные режущие кромки расположены ассиметрично относительно оси на 0,2-0,25 мм диаметра. Типовая конструкция ружейного сверла включает два винтовых канала, расположенных либо в припаянных трубочках, либо внутри режущей зоны. По этим каналам в зону реза поступает охлаждающая жидкость (СОЖ).

Разновидности сверл по типам хвостовиков

Хвостовик, так называемый, «привод» сверла – обязательный крепежный элемент сверла, который зажимается в патроне перфоратора, дрели или шпиндельной бабке станка. Все виды сверл производят с хвостовиками следующих форм:

- коническими (конусовидными);

- цилиндрическими (цилиндровыми);

- гранеными;

- типа SDS.

Конический (конус Морзе)

Такой хвостовик сверла по форме представляет собой конус и предназначен для сверл, используемых на станках. Конусовидная головка позволяет быструю замену инструмента в авторежиме. Разнообразие конструкций конусных хвостовиков обусловлено способами фиксации сверла для станков. Они бывают:

- с лапками – крепеж в шпиндельной бабке осуществляется путем заклинивания. Благодаря такой фиксации предотвращается проворачивание легких материалов во время сверления.

- с резьбой – крепятся посредством штока. Такая фиксация наиболее надежная. Она предотвращает выпадение инструмента.

- без резьбы и лапок – предназначены для работы с легкими материалами.

Разновидности конических хвостовиков

Существует несколько модификаций конических хвостовиков:

- Инструментальные. Параметры изделия регламентированы ГОСТом. Наиболее распространенный тип, поскольку специально разработаны для быстрой замены сверла на станочном оборудовании.

- Укороченные. Применяются для формирования отверстий малой глубины. Хвостовая часть уменьшена за счет утолщения.

- Удлиненные. Необходимы для сверления на большую глубину.

- Метрические. Соотношение длины хвостовика к рабочей зоне сверла – один к двадцати.

Основным преимуществом конусного хвостовика является простота центрирования без использования дополнительных инструментов.

Цилиндрические

Сверла с приводом подобной формы – самые востребованные у домашних мастеров, так как цилиндрический хвостовик подходит для обычной дрели. Как правило, диаметры режущей части сверла и хвостовика идентичны, но бывает, что для более надежной фиксации в патроне используют хвостовик большего диаметра. А вот если необходимо зажать толстое сверло в стандартном патроне дрели, подбирают хвостовики с меньшим диаметром. Основным минусом в работе с цилиндрическим приводом сверл является проскальзывание их при вращении.

Граненые

Такие хвостовики представляет собой стержни с тремя, четырьмя или шестью гранями.

Четырёхгранные

Применение этих хвостовиков практикуется с середины 19 века. Изначально их просто вставляли в шпиндель или крепили винтом. Со временем появились зажимающие патроны, однако большинство современных дрелей не оснащены приспособлениями, способными надежно зафиксировать сверла с четырехгранным хвостовиком. Кроме этого, не обеспечивается центровка сверла. Из плюсов конструкции можно отметить простоту изготовления и устойчивость к проворачиванию. Сверла с подобными хвостовиками нашли применение для работы коловоротом.

Шестигранные (гексагональные, hex)

Шесть граней хвостовика обеспечивают отличную устойчивость к прокручиванию сверла и передают на него большой момент. Поэтому для тонких сверл, которым требуется высокий момент, делают хвостовик данной конфигурации. С приводом такого типа встречаются различные виды сверл: перьевые, спиральные, сверла Форстнера.

Трёхгранные

Удобство использования этих хвостовиков заключается в возможности зажима в стандартных трехкулачковых патронах, передаче больших вращающих моментов, а также устойчивости к проворачиванию.

Тип SDS

Данная конструкция разработана и запатентована фирмой Bosch для оперативной замены использованных буров в перфораторах. Особенностью конструкции является наличие на хвостовом стержне бура желобков, за счет чего происходит фиксация бура в патроне. Известно несколько видов SDS-хвостовиков, применяемых в разных моделях перфораторов или отбойных молотков.

Материалы для изготовления сверл, ГОСТы

Даже сейчас промышленное производство сверл ведется в соответствии с ГОСТами. Использование инструмента, изготовленного по установленным стандартам из качественного сырья, предотвратит порчу оборудования и обрабатываемого изделия, облегчит работу.

Ниже приведены список ГОСТ, имеющих отношение к сверлам:

При выполнении работ важно применять сверла, способные наилучшим образом справиться с поставленной задачей. Для этого используют различные сплавы металлов и природное сырье.

Сплавы металлов

Самый распространенный материал для производства сверл – металл. Небольшие изделия (до 10мм), как правило, изготавливают из цельного прута стали или другого металлического сплава. Сверла больших размеров производят путем сваривания рабочей поверхности (из быстрорежущей стали) и хвостовика, для которого применяют углеродистую сталь. Работа с твердыми материалами: камнем, бетоном, твердыми сплавами требует применения сверл с напаянными на них пластинами из победита (соединение вольфрама 90% и кобальта 10%).

Алмаз

Алмаз – один из самых прочных природных минералов. Это свойство нашло применение в изготовлении инструментов для работы со сверхтвердыми материалами. Инструмент изготавливается по технологиям порошковой металлургии или гальваническим методом. Последний способ позволяет производить сверла с любой рабочей поверхностью, но острые кромки в этом случае будут слабо прочными, поскольку зерна минерала расположатся в один ряд. Сверла, изготовленные порошковым способом, обладают сверхвысокой прочностью, однако по такой технологии целесообразно производить инструменты только с достаточно большим диаметром. Это связано с тем, что прочность конструкции обеспечивается определенным расстоянием между алмазными зернами. В сверлах малого диаметра межзубный зазор такой же, как размер зерна.

Преимущества алмазных сверл и особенности их применения

Благодаря современным технологиям производятся алмазные сверла с насадками в виде цилиндра, конуса, шара и др. Инструментам из алмаза не требуется заточка и постоянное охлаждение при выполнении работ. Чтобы избежать перегрева, достаточно периодически погружать сверло в емкость с холодной водой. Однако стоит такой чудо-инструмент достаточно дорого.

Использование алмазного сверла целесообразно для выполнения тонких, сложных работ, где традиционные инструменты малоэффективны: при изготовлении зеркал, в ювелирной, оптической, часовой отраслях промышленности, в камнеобработке, для формирования отверстий в бетоне, керамике, закаленных сплавах.

Маркировка сверл

На всех сверлах промышленного производства (за исключением сверл диаметром до 3мм) обязательно должна стоять маркировка. Чем толще инструмент, тем больше информации требуется знать потребителю. Это своеобразная визитная карточка инструмента. Поэтому отсутствие сведений о классе точности, марке стали, производителе может свидетельствовать о фальсифицированном продукте. В лучшем случае, сверло будет быстро выходить из строя, в худшем – испортит обрабатываемый материал. По буквенно-цифровым обозначениям можно определить, какое сверло: зарубежного или отечественного производства.

Изделия отечественных производителей

На российских сверлах чаще всего можно встретить знак «P», который указывает, что в производстве применили быстрорежущую сталь. Следующая за «P» цифра соответствует процентному содержанию в сплаве вольфрама. Для безвольфрамовых быстрорежущих марок используют код ЭК-41 и ЭК-42. Далее обозначается наличие легирующих элементов: молибдена (М) , кобальта (K), ванадия (Ф), азота (А), электрошлакового переплава (Ш). Значения таких элементов, как углерод и хром не маркируются, так как количество первого обычно соответствует содержанию ванадия, а второго всегда равно 4%. Иногда в маркировке присутствует значение, указывающее на размер сверла.

Импортные сверла

Зарубежные производители маркируют изделия по-иному – HSS и DIN:

- HSS. Это общее обозначение всех марок быстрорежущих сталей. Следующие буквы указывают на материал, с которым справится данное сверло. «G» – для легированных и углеродистых сталей, чугуна, сплавов меди и алюминия. Сверла с буквой «Е» подходят и к перечисленным материалам, и к кислостойким и нержавеющим металлам.

- DIN. Такой маркировкой отмечаются сверла, способные справиться с разными задачами: как для стандартных работ, так и для глубокого сверления.

Виды покрытия

Дополнительная обработка внешней поверхности сверла выполняет насколько важных функций: предохраняет инструмент от коррозии, упрочняет поверхность, улучшает теплоотдачу, снижает трение. Рассмотрим наиболее известные операции по покрытию сверл.

- Оксидирование – нанесение на сверло черной оксидной пленки, защищающей его от сильного нагрева и коррозии. Этот вид покрытия самый распространенный и недорогой.

- TiN – обработка сверла нитридом титана. Данная технология увеличивает срок эксплуатации сверла более чем в 3раза, позволяет работать с достаточно твердыми материалами, уменьшает трение. Но сверло, покрытое нитритом титана, затачивать нельзя, чтобы не снять это упрочняющий слой с рабочей поверхности.

- TiCN – покрытие карбонитридом титана. По эксплуатационным характеристикам оно близко к обработке TiN.

- TiAlN – нитрид титано-алюминиевое покрытие. Увеличивает срок работы инструмента в пять раз и более раз.

- Алмазное напыление – самое прочное на сегодняшний день покрытие. Оно дает возможность просверливать отверстия в особо твердых материалах.

Цвет сверла

По окраске сверла с некоторой долей вероятности можно определить, какой обработке подвергался инструмент и какими характеристиками он обладает. Ориентировочные соответствия цвета сверла способу покрытия приведены в таблице:

| Цвет | Изображение | Покрытие |

| Стальной | Без дополнительной обработки | |

| Черный | Оксидирование (обработка перегретым паром) | |

| Светлая позолота | После процедуры отпуска | |

| Яркая позолота | TiN, TiCN |

При покупке сверл необходимо обращать внимание на однородность покрытия инструмента и отсутствие трещин, сколов, заусенец.

Классификация сверл по назначению

Для каждого материала рекомендовано применять определенный тип сверл. Неграмотное использование режущего инструмента часто приводит к порче оборудования, фурнитуры и, естественно, исходного материала. Чтобы избежать подобных ошибок, нужно знать, какой тип сверла наиболее качественно справится с конкретной работой.

Сверла для работы с металлом

Сверление в металле проводят обычно фрезеровальным, спиральным или ступенчатым сверлом. Материалом изготовления таких сверл обычно служит быстрорежущая сталь. Об этом должна свидетельствовать соответствующая маркировка. Если она отсутствует, к изделию следует отнестись с осторожностью – на строительном рынке много некачественных подделок. В приведенной ниже таблице содержится информация, сверло какой маркировки подходит для определенного типа металла.

| Маркировка на российских изделиях | Маркировка на иностранных изделиях | Характеристики, область применения |

| М1 | HSS-R, HSS | Основные сверла по металлу со средней износостойкостью, не очень устойчивы к перегреву и ударным воздействиям, но стоят при этом недорого. Можно сверлить неглубокие отверстия. |

| Р6М5, М2 | HSS-G | Имеют обширный спектр применения. Высокие показатели износостойкости, прочности, стойкости к ударным воздействиям. Подходят для формирования отверстий любой глубины в листах углеродистой и легированной стали, в сплавах чугуна и цветных металлов. |

| Р6М5К5, М35 | HSS Co, HSS-E | Рекомендованы для обработки нержавеющих сталей. |

| — | HSS-G TiAlN, HSS-G TiN | Сверла по металлу максимальной твердости и термоустойчивости. Стоимость инструмента высока, но можно сверлить особо прочные металлы, титановые сплавы. Заточка сверл данного типа не допускается. |

Помимо маркировки о назначении инструмента может свидетельствовать угол заточки. Чем он острее, тем мягче должен быть сплав. Для таких случаев оптимален угол в 80-90º, для сверления чугунных и стальных сплавов – 100-120º, для более твердых металлов – 130-140º.

Сверла по дереву

Для работы с древесиной применяют следующие виды сверл:

- спиральные;

- перовые;

- спираль Левиса;

- Форстнера;

- фрезеровальные и др.

Спиральное сверло по дереву визуально мало чем отличается от сверла по металлу, но ему необходима особая заточка с центрирующим шипом. Поэтому для выполнения отверстий повышенной точности и с гладкой чистой поверхностью, нужно использовать сверло по дереву с соответствующей рабочей поверхностью, изготовленное из углеродистой или инструментальной стали.

Сверла по бетону/кирпичу

Для работы с кирпичом, бетоном, камнем и подобными материалами требуется специальное сверло по бетону с напайкой из сплава повышенной твердости, например, победита, на наконечнике рабочей поверхности. Сама операция по сверлению бетона несколько иная: сверло или бур вместе с вращательными движениями должны совершать ударно-поступательные. В этом случае камень будет не резаться, а дробиться. Дрелью, даже ударной, сделать отверстие в бетоне глубиной более чем 6 мм будет тяжело. Поэтому для работ по бетону, кирпичу или камню необходим перфоратор и сверла повышенной прочности.

Для выполнения отверстий большого диаметра в бетоне, кирпиче или камне поможет корончатое сверло с алмазным напылением или зубьями из твердых сплавов.

Сверло по кафелю/стеклу

Работа с кафелем/стеклом требует особой осторожности и, соответственно, специального инструмента. Для этих целей используют трубчатые алмазные сверла (коронку), а также перовые (копьевидные) с напайкой их карбида вольфрама или победита. Эффективность у инструментов данных конфигураций одинакова, однако для сверления больших отверстий в кафеле лучше использовать коронку, а в стекле – перовое. Чтобы изготовить большие отверстия в кафеле применяют приспособление «балерина». На минимальных оборотах сверление выполняют с оборота плитки.

Универсальные сверла

Помимо сверл узкого назначения, существуют универсальные. Они могут продаваться отдельно или в наборе. Благодаря особой заточке такими сверлами можно обрабатывать практически любые материалы от древесины до стали и керамики. Чаще всего это инструмент с победитовой напайкой. На упаковке с набором сверл обычно указывается, для каких материалов они пригодны.

Заточка сверл

В процессе эксплуатации изнашивается любое сверло. С древесиной можно работать, не задумываясь о заточке сверла месяцами. Но для сверления металла острота инструмента чрезвычайно важна. Только хорошо заточенное сверло способно справиться с этим материалом. Рассмотрим признаки, при которых сверлу требуется немедленная заточка.

- медленное и неравномерное погружение в обрабатываемый материал;

- сильное нагревание во время работы;

- «зажевывание» материала вместо резки;

- сверление сопровождается скрипящее-визжащим звуком;

- края законченных изделий имеют неровные края и шероховатую внутреннюю поверхность.

Чаще всего подобные сверла идут на выброс, либо эксплуатируются для мягких материалов – многие мастера не считают нужным давать инструменту вторую жизнь. Однако в бытовых условиях можно соорудить приспособление для заточки сверл из имеющихся практически в каждой мастерской инструментов.

Видео

verstakdoma.ru

Сверление с ударом

Для ударных дрелей-перфораторов существуют специальные линейки режущего инструмента. От обычных свёрл они отличаются во-первых, повышенной твёрдостью материала – для перфораторов свёрла изготавливают из быстрорежущей, углеродистой или легированной стали (возможно, с напайкой высокой твёрдости на режущие кромки).

Второе отличие – форма сверла и/или отводящих стружку канавок (встречаются перьевые или центровочные – со спиральными или прямыми канавками).

И наконец третье (пожалуй, основное) отличие – форма хвостовика. Чтобы облегчить установку сверла в патрон перфоратора (с одновременной гарантией строгой центровки при работе), хвостовик такого инструмента имеет специальные выемки-желобки. Подобная система имеет получила название SDS, что в переводе с немецкого расшифровывается как «вставь, поверни – и работай». Именно так SDS-сверло и крепится в патроне перфоратора – быстро, легко и надёжно (не нужно искать ключи и прилагать усилия для затяжки, как в трёхкулачковом патроне обычной дрели).

Нужно заметить, что свёрла для перфоратора часто называются бурами. Этим подчёркиваются очевидные конструктивные различия (наличие того же SDS-хвостовика) и общее назначение – применение бура для сверления с ударной нагрузкой.

Хвостовик SDS имеет разновидности:

- SDS-plus – на сегодняшний момент самый распространённый вид инструмента с диаметром хвостовика от 10 до 40 мм. Система крепления предусматривает четыре проточки на хвостовике (пара направляющих и две для фиксации). Минимальная длина буров с хвостовиками SDS-plus – от 110 мм (и не более 1 м). Диаметр – от 4 до 32 мм. Буры SDS-plus в основном применяются на лёгких ручных перфораторах.

- SDS-max – данная разновидность хвостовиков применяется для инструмента большого диаметра (свыше 20 мм), предназначенного для мощных, тяжёлых сверлильных машин-перфораторов. Хвостовик диаметром 18 мм имеет три открытых паза и два закрытых (стандартное углубление в патрон – 90 мм).

Особенности обработки материалов резанием

В технологии металлов принято рассматривать процесс резания материала при внедрении клина в него.

Резание внедрением клина в толщу материала: α – угол заострения клина (угол при вершине); h – глубина резания; l – длина отрыва стружки; l₁ – длина скручивания стружки; d – ширина поверхности подрыва

- Предполагается, что сам клин изготовлен из твердой субстанции, которая превосходит по прочности тело, в которое происходит проникновение. Поэтому разрушается только обрабатываемый предмет.

- Движение клина осуществляется за счет прилагаемой силы Р. Она достаточна, чтобы оказывать разрушающее действие в зоне контакта.

- Угол заострения α меньше 90 ⁰, поэтому возможно врезание в материал.

- У клина имеются две поверхности: одна обращена к срезаемому материалу, поэтому ее назвали передней; другая прилегает к обрабатываемой детали, ее называют задней.

- При разрушающем действии формируется стружка. В зависимости от пластических свойств обрабатываемой детали она может: ломаться на отдельные фрагменты; скалываться с сохранением единого тела; быть витой, скрученной.

Процесс резания характеризуют параметры:

- h – глубина резания, мм (у разных типов инструментов эта величина определяется различными способами);

- v – скорость резания, м/с (принято рассматривать линейное перемещение внутри срезаемой стружки за единицу времени);

- s – подача, мм/об (критерий, характеризующий производительность внедрения режущей кромки в обрабатываемую деталь).

При разработке технологического процесса обработки материалов резанием рассчитываются основные параметры. По ним в дальнейшем определяют:

tопер – длительность фактического времени, необходимого для удаления слоя резанием, мин;

tшт – штучное время рассчитывается с целью определения фактических затрат на технологическую операцию, мин.

Элементы сверла по металлу

Для металла применяют сверла из быстрорежущей стали, а также с наплавными пластинами из твердых сплавов. Они имеют маркировку:

- Р6М5, Р9, Р18 – разные варианты быстрорежущей стали. Ее основной особенностью является возможность самостоятельного закаливания при охлаждении после завершения работы;

- Т5К6, Т15К8 – твердосплавные наплавки для сверл по закаленной стали. Их используют для получения отверстий в металле, имеющем твердость HRC 45…50;

- ВК6, ВК8, ВК12 – сверла с твердосплавными напайками для чугуна. Ими можно высверливать отверстия при наличии ударной нагрузки.

Режущие кромки спирального сверла по металлу

Отличительной чертой инструмента, предназначенного для получения отверстий в металлических деталях, является наличие нескольких режущих кромок. Определить их несложно:

- перемычка. Она расположена между главными лезвиями;

- два главных лезвия. Для разных типов металлов создают свой угол заточки;

- ленточки – это две спиральные кромки. Их задача формировать внутреннюю поверхность отверстия.

При затачивании специальным образом формируют угол между двумя главными лезвиями.

Угол заточки сверла

Режущие кромки сверла по дереву

Для древесины используют сверла иного вида. Наибольшее распространение получили перки (перовые сверла). Основное отличие заключается в следующем:

- имеется специальный конус, который определяет центр (в некоторых конструкциях тут создают коническую спираль);

- острые треугольники по периферии задают диаметр сверления;

- две основные режущие кромки перпендикулярны к оси вращения.

Перовое сверло по дереву

При небольшой глубине отверстия необходимость в поверхностях для вывода стружки из отверстий отпадает. За счет центробежной силы отходы вылетают наружу.

Сверление и рассверливание

Процесс сверления имеет определенные отличия от остальных операций. Здесь вращается сам инструмент. При этом он внедряется внутрь детали.

Сверление и рассверливание отверстий

Возможны варианты:

- сверление, этот процесс характеризуется созданием нового отверстия;

- рассверливание – операция по увеличению диаметра отверстия.

Когда обрабатывается металл, то образующая теплота распределяется:

- на режущую кромку сверла;

- на нагревание стружки;

- на нагревание всей обрабатываемой детали.

Выделяется довольно большое количество теплоты. Оно обычно составляет до 50…60 % всей энергии, затрачиваемой на операцию. Поэтому при работе со сталью и иными сплавами стараются осуществить отведение тепла. Применяют смазывающие и охлаждающие жидкости (СОЖ).

Принято различать процессы по глубине. Если отверстие сверлится на 4…6 диаметров, то полагают, что выполняется обычное сверление. Если же нужно получить отверстие, в котором глубина составляет более 6 диаметров, то подобную операцию называют глубоким сверлением. Тут необходимо подавать СОЖ в зону резания.

Сверление дерева

Выполняя работу по дереву, отмечают:

- стружка практически не нагревается;

- само тело детали имеет локальный нагрев только в том месте, где режущая кромка контактирует с обрабатываемым материалом;

- сильно нагревается кромка, отвода теплоты практически нет.

Сверление дерева. Образующаяся стружка не нагревается

При работе с деревом СОЖ используется крайне редко. Только для пропитанных полимерными смолами древесных плит могут применять смазки и охлаждение. Дельта-древесина, которую раньше использовали при создании самолетов, сверлили с применением СОЖ. В тех процессах необходимость определялась высокой производительностью труда на самолетостроительных заводах.

Основные типы свел для дерева

Рассматривая конструкцию инструмента можно отметить разницу:

- спиральное сверло не имеет выраженной ленточки, но обладает острым конусом для внедрения в заданном направлении;

- для глубоких отверстий использую спиральную конструкцию Левиса. У него только одна основная кромка. Она врезается в деталь. Сама спираль в процессе работы плотно прижимается к стенкам, поэтому увод в сторону невозможен;

- сверло Форстнера используют для получения неглубоких отверстий. Подобный инструмент применяется на присадочных станках, где производится изготовление углублений под фурнитуру.

Правила выбора и работы со свёрлами по бетону

Кроме практического опыта, успешность работы с перфоратором зависит от правильного подбора инструмента. Начинать, естественно, следует с определения назначения сверла (для металла, бетона, дерева) и его размеров. Бывалые мастера рекомендуют иметь не одно, а сразу целый набор свёрл определённого типа, но разного диаметра. Это значительно расширяет технологические возможности – даже если использовать обычный ручной инструмент. Кроме того, свёрла одного размера часто продаются в виде набора из нескольких единиц, потому что инструмент для перфоратора не поддаётся перезаточке/восстановлению, не требует бережного ухода и в буквальном смысле является расходным элементом.

Второй критерий – материал инструмента. Как отмечалось выше, свёрла для бетона изготавливают из углеродистой, быстрорежущей и легированной стали. Их можно отличить по цвету:

- угольно чёрный для «быстрореза» (вопреки расхожему мнению, это не самый твёрдый инструмент).

- Золотистый оттенок сверла говорит о том, что в процессе изготовления оно подвергалось отпуску (термической обработке – нагреву до линии фазовых превращений в стали и последующему медленному охлаждению). А значит, внутренние напряжения в металле удалены, и сверло отличается повышенной прочностью.

- Ярок-золотой цвет свидетельствует о покрытии сверла нитрилом титана – такой инструмент отличается наилучшей стойкостью и качеством.

В процесс работы с перфоратором важно следить, чтобы сверло не перегревалось. При этом ни в коем случае нельзя «насильственно» охлаждать инструмент (например, окунанием в воду)! Давать отдых можно лишь перерывом в работе (причём время простоя должно равняться времени сверления). К слову, слишком быстрый нагрев сверла свидетельствует о неправильном режиме работы (чрезмерные обороты или затупление инструмента).

Если при сверлении инструмент застрял в бетоне, не следует расшатывать работающий перфоратор! Нужно немедленно прекратить сверлить, раскрепить и вытащить инструмент из патрона. Далее, следует поставить новое сверло и аккуратно рассверлить перфоратором материал вокруг застрявшего инструмента (тогда можно будет извлечь его из стены).

Каким образом осуществляется классификация свёрл по металлу?

Основным параметром классификации является форма части, осуществляющей резанье.

Стандартным вариантом являются обычные цилиндрические спиральные сверла, данный вид применяется для простых бытовых нужд. Чаще всего их изготавливают из быстрорежущей стали, они имеют угол заострения равный 120 градусов. Спиральные свёрла снабжены двумя главными режущими кромками, которые образованы путем пересечения передних винтовых поверхностей канавок, служащих для схода стружки, с задними поверхностями, обращёнными к режущей поверхности.

Они в свою очередь подразделяются на разновидности:

- С цилиндрическим хвостовиком – имеют диаметр не более 12 мм;

- Квадратные;

- С коническим хвостовиком – имеют диаметр от 6 до 60 мм;

- С шестигранным хвостовиком – самый редкий вариант.

Реже встречаются корончатые свёрла по металлу, которые используются для сверления отверстий, имеющих большой диаметр. Внешне инструмент похож на сверло по бетону, но отличается от него отсутствием твердосплавных напаек. Корончатые изделия имеют частые мелкие зубчики и изготавливаются из высокопрочной стали.

Более современными являются ступенчатые свёрла. Их преимуществом является то, что благодаря своеобразной форме, они могут использоваться для сверления диаметров от 6 до 30 мм. Ограничением по их использованию является только применимость лишь для листового материала толщиной не более 2-х мм.

Также следует обратить внимание на такие типы сверл как:

- Плоские или перовые — являются прочными и недорогими, но не имеют отвода стружки. Имеют режущую кромку, которая выполнена в виде лопаты. Она может образовывать как цельную часть вместе с хвостовиком, так и прикрепляться с помощью специального держателя;

- Удлиненные спиральные, имеющие винтовые каналы, проходящие через тело изделия;

- Для изготовления глубоких отверстий глубиной более 5 диаметров самого сверла. Для этих целей берется удлиненный инструмент, имеющий два винтовых канала, по которым поступает специальная эмульсионная жидкость, способствующая охлаждению инструмента в процессе работы.

- Свёрла для одностороннего резанья – применяются при необходимости просверлить отверстие, имеющее особо точные размеры. Такие изделия имеет опорную плоскость, а две кромки для резанья расположены с одной стороны относительно центральной оси инструмента;

- Центровочные – необходимы для того, чтобы проделать в детали центровое отверстие;

- Кольцевые, полые внутри – используются для высверливания в материале узкого колечка;

- Конические – для работы с листовым металлом, имеющим толщину не более 4 мм.

Что еще можно сказать о классификации?

Кроме формы режущей и хвостовой части, инструменты различаются по целому ряду параметров. К самым основным относят способ упрочняющей обработки:

- Наиболее дешевое покрытие – пленка оксида, имеющая черный цвет, ее целью является сохранение инструмента от действия коррозии и предотвращения перегрева, что, естественно, удлиняет срок его использования.

- Очень прочное керамическое покрытие из соединения азота с титаном. Оно способно удлинить время работы инструмента более чем в три раза. Однако, такое сверло нельзя подвергать заточке, потому что она стирает защитный слой.

- Наиболее качественное покрытие титано-алюминиевым нитридом и карбонитридом титана, инструмент с таким покрытием прослужит в пять раз дольше.

При частом использовании инструмент изнашивается и требует заточки.

Алмазные сверла по бетону — как правильно использовать?

При проведении ремонта в помещениях приходится проделывать отверстия для креплений предметов в бетонных или кирпичных стенах. Алмазные сверла по бетону применяются для этого вида процесса. В сравнении с бурами по металлу, которые быстро тупятся, сверление алмазным инструментом обеспечивает направленную передачу энергии удара, максимально удаляя шлам за счет спиральной формы.

Характеристика сверл по бетону

Сверло с нанесенным алмазным напылением, или алмазное трубчатое, представляет собой цилиндр с 2-я сквозными проходами по бокам для отвода загрязнений. К главным достоинствам электросверла относят оснастку прочными сплавами напаек поверх режущего элемента. Твердость бора максимально приближена к характеристикам твердости алмаза. Этот сплав называют «победит». Такой вид сверла — наиболее прочный из всех существующих. Алмазные насадки поделены на 2 вида:

- Предназначенные для дрели, представленные в форме многогранника и цилиндра.

- Используемые для перфоратора с хвостовиком цилиндрического вида и с пометками SDS-plus, SDS-max.

Особенности использования

При выполнении монтажа и используя при этом бур, мастера получают углубления размером от 4 мм до 3 см за счет его универсальности. Помещают сверло в аппарат нажимая на насадку и задвигая патрон, который на конце утолщен. Если строителю необходимо добиться углубления в стене до 12 см в диаметре, применяют другой вид насадки — корончатый. Он разделен на подвиды: алмазный и победитовый. Первый, имеет спав из алмазного покрытия, а второй — с мелкими зубцами из победита.

Если возникает необходимость просверлить проходы для крепления розеток или выключателей, большого количества проводов, то используют буры с корончатым сверлом. При этом обязательно точно знать глубину и диаметр, который нужно получить, чтобы правильно подобрать инструмент. При выборе подходящего сверла опираются на главную особенность — чем больше нужен диаметр, тем больше будет длина.

Коронки часто используются в случае создания отверстий в стене для установки розетки.

Разновидности сверл – основные параметры

Вид и форма рабочей части

1. Винтовое сверло, называемое еще спиральным, чаще всего используется в быту. Этим инструментом, длина которого может достигать 27,5 сантиметров, можно сверлить как дерево, так и другие материалы. Выпускают спиральные сверла с диаметром от 0,1 миллиметра до 8 сантиметров.

2. Плоское сверло, имеющее форму пера, отсюда второе название — перьевое, применяется для сверления больших и глубоких отверстий. Режущая кромка у него выполнена в виде лопатки. Она может быть выполнена цельной, вместе с хвостовиком, а может крепиться с помощью борштанги или специальной державки.

3. Для глубокого сверления. Если предстоит просверлить особенно глубокое отверстие, глубина которого превышает 5 диаметров сверла, применяют длинное сверло, имеющее 2 винтовых канала. По этим каналам течет специальная эмульсия, охлаждающая инструмент в процессе работы. Каналы делаются либо внутри сверла, либо внутри припаянных к его задней части трубок.

4. Сверло одностороннего резания. Когда изготовляемое отверстие должно иметь особо точные размеры, берут сверло, предназначенное для резания только одной стороной. У него имеется опорная плоскость, а обе кромки для резания находятся с одной стороны от центральной оси инструмента.

5. Кольцевое сверло внутри полое. За счет такой конструкции оно высверливает в материале только узкое колечко. Это так называемые коронки.

6. Чтобы проделать в детали центровое отверстие, применяют специальное сверло, называемое центровочным.

Конструкция хвостовика

Существует несколько разновидностей хвостовой части данного инструмента. Перечислим их. Итак, хвостовик бывает:

- Выполненный в виде цилиндра;

- изготовленный в форме конуса;

- граненый, имеющий три, четыре или шесть граней;

- типа SDS.

Метод изготовления сверла

Сверло может быть выполненным из цельного куска металла (при этом диаметр его не более 8 миллиметров) или сплава (диаметром до 6 миллиметров). При этом используется особая сталь, имеющая название «быстрорежущая». Ее марки: Р9К15, Р18 или Р9.

Если диаметр сверла более 8 миллиметров, то оно изготавливается методом сварки. При этом та деталь, которая режет, делается из быстрорежущей стали, а хвостовик – из углеродистой стали.

Когда предстоит сверлить непрочные и хрупкие материалы, используют сверло, оснащенное пластинками из твердого сплава. На нем имеются канавки, которые могут быть прямыми, скошенными или винтового типа.

Какой формы отверстие нужно обработать

В зависимости от выполняемой задачи отличается и назначение сверл. Так, по форме отверстия они подразделяются на следующие типы:

- Конический;

- квадратный;

- ступенчатый;

- цилиндрический.

Чем покрывают сверла

1. Самое дешевое покрытие – это оксидная пленка черного цвета. Она предохраняет инструмент от ржавчины, а также защищает его от перегрева. Срок службы сверла, естественно, увеличивается.

2. Керамическое покрытие из нитрида титана является очень прочным. Оно продлевает жизнь инструменту не меньше, чем в 3 раза. Сверло с покрытием из TiN нельзя затачивать, иначе все его преимущества сойдут на нет.

3. Еще более высоким качеством и надежностью отличаются свёрла, покрытые TiAlN — титано-алюминиевым нитридом. При этом такое сверло может безотказно работать в 5 раз дольше, чем обыкновенное.

4. Примерно такого же качества покрытием считается карбонитрид титана, иначе, TiCN.

5. Работая с материалом высокой твердости, например, с керамогранитом или камнем, надо использовать самые прочные сверла – с алмазным покрытием. Им нет равных по прочности.

Как пользоваться устройством?

Электрохимическое покрытие одного металла другим, которое устойчивее при механическом движении и химических процессах, позволяет выбрать подходящий диаметр сверла и его вид для разных процессов. Также нужно следить, чтоб насадка не перегрелась. Через равные промежутки времени следует прекращать работу устройства для охлаждения. Недопустимо поливать рабочие части холодной водой. Если при сверлении обнаружилась преграда в толще слоя бетона, следует сменить бур, которым выполняется резка по металлу. Пройдя этот участок вновь вставить прежний. Для несущих стен лучше использовать перфоратор. Мощность этого устройства станет гарантом нужного качества желаемых отверстий.

Что предлагает рынок?

Высокопроизводительные сегменты с большим сроком службы предлагают на рынке отечественные и зарубежные производители. Качественное изделие разнится высокой ценой. Из зарубежных производителей можно выделить Metabo, Bosch, Makita, Stayer, FIT. Предпочтение отдают инструменту фирмы Bosch, так как за счет четырехспиральной формы после окончания работы легко достать остатки строительного отходного материала из углублений.

Более дешевым вариантом инструмента является продукция Интерскола.

Российское производство, а также компании стран СНГ и Китая, предлагают инструменты более доступные в цене. Среди них можно выделить «Интерскол», «Зубр», «Энкор». Выбирая инструмент необходимо понимать, что сверла покрыты качественным сплавом и выполнены с помощью современных технологий, значит и цена должна быть соответствующая. На рынках нередко встречаются подделки, которые темнее из-за использования сырья плохого качества.

Сверло по бетону должно иметь белый металлический цвет.

Как выбрать?

Чтобы выбрать бур для электроинструмента, нужно точно знать какой тип электросверла поддерживает патрон — SDS-plus или SDS-max. Первые подходят для работы с кирпичом или бетоном средней твердости. Хвостовики SDS-max приспособлены для взаимодействия с любой твердостью бетона и кирпича. Также можно выбрать коронку для формирования круглых отверстий. Для гарантии качества лучше приобретать буры известных фирм.

В заключение стоит отметить, что если бур сломался или искривился, категорически не стоит затачивать его самому. Нагрузка на перфоратор кривой насадкой может привести к поломке инструмента. Перед каждым использованием бура следует наносить специальную смазку на основание головки. Это увеличит срок службы сверла и перфоратора.

Как отличить сверло по бетону

При проведении строительных работ или же ремонта часто возникает вопрос по применению того или иного типа материала и инструмента. Не является исключением и выбор сверла и дрели при необходимости выполнения работы с бетоном. Далее попытаемся коротко ответить на самые частые и распространённые вопросы и позволим себе дать некие дельные советы.

Можно ли обычное сверло использовать для работы с бетоном? Можно, но абсолютно безрезультатно. Ведь при использовании обычного сверла начнется процесс скольжения по поверхности бетона и, попросту, будет разрушаться структура, но желаемого отверстия не получится.

Возникает очевидный вопрос: какое же сверло использовать в данной ситуации? Для качественной работы лучше всего использовать сверла с наконечником из твердого сплава, например победитовые сверла.

Краткое содержимое статьи:

Сверло по дереву

В современном мире имеется огромный выбор инструмента для работы с древесиной. Во время любой по сложности работы по дереву невозможно обойтись без основных видов сверл для дерева. Их всего три:

- Спиральное сверло. Металлическая спираль остро заточена. Эту спираль используют во время проделывания отверстия маленького диаметра, около 8-28 мм., но большой глубины, около 300-600 мм. Именно благодаря форме в виде спирали инструмент легко вывести из отверстия по окончании работы.

- Так называемые перьевые сверла используются при необходимости сделать в древесине не сквозное отверстие диаметром около 10 мм. и больше. Эти сверла используются только непосредственно для создания отверстия. Потому что на боковой поверхности нет режущих кромок, а, следовательно, невозможно рассверлить уже имеющееся отверстие.

- Цилиндрическое сверло. Их широко используют для создания отверстий больших диаметров, начиная от 26 мм. Такие сверла еще называют кольцевыми или корончатыми. Главным преимуществом использования сверл этого вида является то, что можно получить аккуратное отверстие без каких-либо задиров и других дефектов. А также получается обработка высокого качества.

Необходимо помнить, что, выбирая правильно хорошее и крепкое сверло, нужно внимательно осмотреть внешний вид. Если данный инструмент на самом деле качественный, то на нем не должно быть сколов, различных вмятин или царапин, а также других дефектов. Нужно, чтобы режущие кромки имели качественную заточку во всю длину, а также имели окраску равномерную.

Приступая к выбору инструмента, независимо от того для обработки какого материала он предназначен, необходимо внимательно посмотреть на цвет сверла. Именно по цвету определяют финишную упрочняющую обработку, которую проводили. А теперь полезные советы и рекомендации по их применению.

Какой вид имеют сверла для бетона

В принципе все сверла между собой похожи, но есть некоторые отличия в зависимости от области применения и использованных материалов. Если не обращать внимания на материал и сферу применения, то все сверла имеют общие составляющие: хвост, резок для работы, и части для вывода стружки.

Для работы с материалами, которые имеют высокий порог твердости, применяют как мы уже упоминали, победитовые сверла с наконечником напоминающим букву Т.

Он состоит из твердых сплавов вольфрама и кобальта, что и являют собой материал победит. Хотя в нынешнее время уже используются более современные материалы и сплавы для наконечников сверл по бетону, все же название «победитовое сверло» прочно закрепилось в народе для сверл по бетону.

Виды сверл по металлу, дереву и бетону. Виды сверл и их назначение

Назначение любого сверла — создание разного типа углублений и отверстий в заданном материале. Этот процесс происходит из-за вращения режущего элемента вокруг своей оси. Помимо создания новых отверстий, с помощью данных инструментов можно расширять и старые, которые имеют малый диаметр. Согласно своей конструкции, применению и способу производства, все виды сверл имеют заметные различия. Рассмотрим их более подробно.

Классификация по виду и форме рабочей части

Из-за разного вида задач и функций, элементы имеют разную форму рабочей части и классифицируются следующим образом:

- Сверло винтового типа. Его второе название – спиральное. Оно является самым встречаемым, ведь в быту им пользуются чаще всего. Данный инструмент, длина которого — от 5 до 20 и более сантиметров, поможет в сверлении как дерева, так и материалов другого типа: металлов, керамики, бетона. Линейка моделей спиральных инструментов выпускается в диаметре от 0.1 мм до 3 см.

- Сверло плоского типа. Оно имеет форму пера. Данная особенность дала ему и другое название – перьевое. В первую очередь оно применяется для создания глубоких отверстий сравнительно большого диаметра. Режущий элемент такого инструмента выполнен в виде лопатки.

- Для выполнения робот глубокого сверления применяются длинные изделия, которые имеют два винтовых канала. Сквозь них поступает специальная жидкость, охлаждающая инструмент во время рабочего процесса. В большинстве случаев каналы помещают внутрь сверла.

- Существует и такой вид, как сверло одностороннего резания. Оно применяется лишь в тех случаях, когда будущее отверстие необходимо сделать с высокой точностью. Благодаря единственной опорной плоскости и расположению обоих кромок для резания у одной стороны от оси результат работы этим инструментом отличается высоким качеством.

- Сверло по типу кольца. Строение данного типа интересное тем, что оно полое внутри. Благодаря данной конструкции во время сверления выходит узкое кольцо. Эти виды сверл имеют и другое название – коронки.

- Для проделывания центрового отверстия можно применять так называемое центровочное изделие. Оно есть в любом хозяйственном магазине.

Как результат, можем сделать вывод, что существуют разнообразные виды сверл. И их назначение тоже разное. Давайте рассмотрим способы заточки.

Виды заточки сверл

Рассмотрев типы и формы рабочих поверхностей, необходимо раскрыть вопрос заточки этих элементов. Процесс, точнее его вид, полностью зависит от задач, которые будут выполняться этим инструментом.

Существуют следующие виды заточек:

- Обыкновенная, спиральная. Применяется для работ со сталью, цветными металлами, пластмассой.

- Для чугуна. Название говорит само за себя – для работ со смесью чугуна.

- Поперечная подточка на кромке. Для всех видов работ по сверлению.

- С центровочным острием. Для работ с мягкими материалами.

- Конусообразный вид с подточкой.

- Обработка с заостренной перемычкой и главным лезвием для корректировки. Применяется для прочной стали.

Классификация по конструкции хвостовика

Существует классификация сверл, главным критерием которой выступает строение задней части — хвостовика инструмента.

Согласно данной классификации, существуют следующие виды инструментов:

- Цилиндрического типа.

- Конусообразного.

- Граненные. С шестью, четырьмя или тремя гранями.

- Изделия SDS.

Технология производства

Некоторые виды сверл изготавливаются из сплошной металлической заготовки. К ним относятся инструменты, диаметр которых превышает 8 мм. Сверла диаметром до 6 мм производятся из сплавов.

Это специальная сталь, которую еще именуют быстрорежущей. Те виды инструментов, диаметр которых превышает 8 мм, изготавливаются посредством сварки. Хвостовик таких изделий производят из сплава углеродистой стали. А режущая часть – из стали быстрорежущего сплава. Для обработки непрочных и хрупких материалов (мягких пород дерева, некоторых металлов) используется сверло с твердосплавными пластинами. Такие инструменты оснащаются канавками разной формы. Бывают прямые, винтовые и скошенного типа.

Классификация по форме отверстий

Форма производимых отверстий – еще один метод классификации изделий. Согласно этой характеристике, они подразделяются на следующие типы:

- Конической формы.

- Квадратной.

- Ступенчатые.

- Цилиндрические.

Классификация по покрытию

Материал, которым покрывают сверло – очень важная характеристика инструмента.

Покрытие определяет долговечность и эффективность данного инструмента. Согласно этому параметру бывают следующие изделия:

- Бюджетный вариант покрытия сверла – оксидная пленка. Функция данного покрытия – предохранение инструмента от коррозии и защита от перегрева. Благодаря оксидной пленке срок эксплуатации увеличивается.

- Покрытие керамического типа. Его производят из нитрида титана. Благодаря этому данный вид покрытия увеличивает эксплуатационный срок инструмента в три раза. Но тут есть один минус. Такие сверла запрещено затачивать.

- Как производная прошлого типа покрытия был создан титано-алюминиевый нитрид. В этом случае ресурс сверла увеличивается в 5 раз.

- Похожим по действию с титано-алюминиевым нитридом является карбонитрад титана.

- Самыми прочными и износостойкими являются инструменты, что покрыты алмазным напылением.

Виды сверл по металлу

Для работ по цветным металлам, чугуну и стали прекрасно подходят спиральные изделия.

Стружка, которая образовывается во время обработки, уходит по выточенным канавкам. Сверла для работы по металлу имеют отличия между собой не только в материале и покрытии, из которого их сделали, а и в типе хвостовика. Для определения качества инструмента не нужно быть специалистом высокого класса. Достаточно присмотреться к цвету покрытия. Инструменты низкого качества имеют серый оттенок. Если цвет изделия черный – это знак уже более высокого качества. Сверло ярко золотистого оттенка сигнализирует о том, что инструмент покрыт нитридом титана и качество его превосходное. Говоря о прочности самого материала, из которого производится сверло, можно отметить, что он должен быть твердосплавным. Ведь металлы сами по себе обладают высокой прочностью. Следовательно, для их обработки необходим материал, у которого прочность будет больше.

Для обработки дерева

Когда необходимо сделать несколько небольших отверстий в материале из дерева, для этого подойдет самое простое спиральное сверло. Для работ высокой точности или же когда необходимо сделать большое отверстие, используют особые инструменты по работе с деревом. Производят их из инструментальной стали, углеродосодержащей или легированной. Для работы по металлу такой инструмент не применяется.

Виды сверл по дереву:

- Спирального типа.

- Винтообразное.

- По типу пера или перьевое.

- Коронки для обработки дерева.

- Сверло Форснера.

Для работы с бетоном

Для работы с более прочными поверхностями (бетоном, кирпичом, камнем) понадобится очень крепкое изделие, которое имеет твердый наконечник. Сплав, из которого производятся виды сверл по бетону, обладает высокими характеристиками прочности. Работа таким инструментом производится с помощью ударно-вращательных механизмов (перфоратор). Чаще всего для данного типа применяются SDS-хвостовики. Чтобы осуществить определенное сверление, виды сверл нужно выбирать соответствующего типа. Для проделывания небольшого отверстие в твердом бетоне необходимо применять сверло по форме шнека с твердым наконечником. Для больших отверстий необходимо использовать специальные зубчатые коронки из твердого сплава. Как правило, их покрывают алмазным напылением. Это необходимо для большей эффективности и повышения срока эксплуатации.

fb.ru

Сверла из победита

Победитовые сверла по бетону лучше приобретать качественного производителя и воспользоваться при возможности советом продавца исходя из сферы применения и поставленных задач. Ведь на рынке множество таких сверл китайского или отечественного производителя, которые имеют свойство быстро портиться, их не хватит на много отверстий, а лишь на пару – тройку. Потом сверло начнет просто скользить, что сделает выполнение простой задачи по проделыванию отверстия долгим и безрезультатным.

Так же очень часто в недорогих сверлах по бетону откалывается наконечник, им попросту стает невозможно качественно работать. А если сверло известной марки, то после того как целостность сверла нарушилась, им еще можно будет немного поработать.

В ситуации, когда на рынке широкий спектр продукции сверл, порой очень сложно разобраться какие сверла по бетону лучше приобрести. Есть варианты приобретения отдельного сверла, или же купить набор сверл. Купить немного подешевле, при этом, или же немного доплатить и получить продукцию качественного производителя.

В любом случае, если вам нужно проделать больше одного отверстия рекомендуем не брать сверла китайского производства, их можно определить по наличию иероглифов на упаковках.

Выбор диаметра сверла

Также мы рекомендуем при выборе диаметра сверла по бетону (победитового) учитывать факт, что во время сверления такого материала как бетон, происходит биение внутри отверстия и это способствует возникновению отверстия немного большего диаметра, чем само сверло. Поэтому сначала лучше проделать отверстие сверлом с меньшим диаметром, а потом, при необходимости рассверлить уже готовое отверстие с помощью более крупного сверла.

Предложения по диаметру сверл в местах продажи колеблются от 0,3 до 2,2 см.

Выбор инструмента

Если вы планируете сверлить бетон не в промышленных целях и объемах, а для дома во время ремонта, то можно использовать обычную дрель в классическом варианте, ведь победитовые сверла для дрели нормальная практика. Но тут есть один нюанс, который нельзя не упомянуть: для более легкой работы дрель должна быть с функцией не только вращательных движений, но и поступательных.

Если же будете использовать обычную дрель, нужно применять еще в перерыве между сверлениями металлический штырь или прут, который нужно периодически вбивать в бетон с помощью молотка, а сверло лучше периодически смачивать водой, для охлаждения.

Все же лучшим инструментом для сверления бетона является перфоратор, ведь он намного мощнее дрели, хотя скорость его вращения меньше. За счет его мощности и правильно подобранного сверла для перфоратора можно проделать по сути отверстие любой глубины в бетоне.

Насколько мы знаем, в бетоне есть арматура, шаг которой тяжело предугадать. Этот факт нужно учитывать с точки зрения того, что легко упереться победитовым сверлом в железную арматуру и остановиться, поскольку такое сверло не пройдет метал.