Пушечное сверло представляет собой инструмент, при помощи которого выполняется сверление сквозных и глухих отверстий, отличающихся значительной глубиной. Отверстия данного типа выполняются в валах различного назначения, в шпинделях, а также в других деталях, характеризующихся значительной длиной. С этой целью используются не только пушечные сверла, но и, в частности, однокромочные и двухкромочные сверла с внутренним отводом стружки. Сверление с помощью последних отличается невысокой производительностью, но при этом выполняемые глубокие отверстия характеризуются высокой чистотой, точностью геометрических параметров и прямолинейностью.

Как правильно выбрать инструмент

Выбирая сверла для глубокого сверления, следует учитывать целый ряд факторов:

- диаметр и глубину отверстия, которое необходимо выполнить;

- характеристики обрабатываемого материала;

- тип оборудования, которое будет использоваться для выполнения обработки.

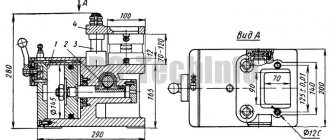

Схема расчета длины сверла при работе на универсальном станке

Следует иметь в виду, что аппарат, на который будет устанавливаться такое сверло, должен быть предназначен именно для глубокого сверления.

Перед началом сверления следует выбрать оптимальную скорость вращения и подачи режущего инструмента, а также обеспечить его эффективное охлаждение. Для обработки материалов, которые в процессе их резания образуют длинную стружку, лучше всего использовать сверло с полированными стружечными канавками.

Сверла ружейные могут быть одно- или двухстроннего резания

Это интересно: Изготовление самодельного сверлильного станка из рулевой рейки

Виды

Существуют следующие виды режущего инструмента, которые используются для выполнения глубоких и очень точных отверстий:

- пушечное – на рабочей части инструмента есть канавка, выполненная в виде буквы V; она необходима для того, чтобы отводить из отверстия отработанную металлическую стружку;

- эжекторное – этот инструмент применяется для станков, у которых режущий элемент расположен в горизонтальном направлении;

- ружейное – вариант, который оснащен пластинами из твердосплавной стали, которые располагаются на промежуточных и основных режущих пластинах;

- ружейные – с режущими частями и поверхностями, выполненными из стали и твердых сплавов;

- ружейные – у которых твердосплавные режущие пластины закреплены на корпусе методом пайки;

- спиральные – имеющие хвостовик, который представлен в форме цилиндрического строения.

Ружейные и пушечные сверлильные инструменты являются однорезцовым вариантом. Благодаря им можно просверлить отверстие, параметры которого по диаметру находятся в диапазоне от 0,5 мм до 10 см.

При работе сверло нагревается, остудить его можно путем подачи смазочно-охлаждающей жидкости в специальное пространство, расположенное внутри рабочей части сверла. Ружейные и пушечные сверла, пластины для резки у которых изготовлены из стальных твердых сплавов, имеют рабочий хвостовик с конфигурацией в виде конуса. Такая форма направляет режущий инструмент более точно в область выполнения сверления.

Сверла ружейные

Сверла ружейные применяются для сверления стволов ружей и других глубоких отверстий небольшого диаметра.

Рис.1.Ружейное сверло с наружным отводом стружки.

На Рис.1. показано сверло для отверстий диаметром 3-17мм. Сверло состоит из рабочей части 1 и стебля 2. Рабочая часть представляет собой трубку из быстрорежущей стали, провальцованную так, что образуется (определяемое углом φ) пространство С для отвода стружки и серпообразный канал Ж для подвода охлаждающей жидкости. Точно так же провальцован и стебель по всей своей длине за исключением участка, используемого для закрепления сверла в наконечнике суппорта станка. Размеры пространства С и канала Ж имеют важное значение; сложность подбора их сечений обусловлена тем, что с изменением одного из них меняется и другое. С уменьшением сечения канала С увеличивается сечение канала Ж, что приводит к улучшению условий подачи охлаждающей жидкости и увеличению жесткости стебля, но в то же время затрудняется отвод стружки, и наоборот. Практически установлено, что наиболее удовлетворительной является величина угла φ=110/120°.

Для облегчения резания и лучшего направления вершина сверла смещена относительно оси на величину L. В результате этого при работе сверла на дне отверстия образуется конус (Рис.2,а), который способствует направлению и центрированию сверла.

Рис.2 Схема действия сил резания на режущие кромки ружейного сверла.

Величина смещения вершины сверла L принимается равной (0,25/0,2)d. Желательно, чтобы размер L был меньше α а угол φ1 меньше φ2. Обычно с этой целью размер α берут равным 0,3d, а L=0,2d. Угол φ1=50°, а угол φ2=70°. В этом случае сила P1 меньше P2 (Рис.2.б), и сверло будет прижиматься направляющей цилиндрической поверхностью тела к стенке отверстия, что предупреждает увод сверла.

Рис.3.Ружейное сверло с фрезерованной канавкой для наружного отвода стружки.

Для уменьшения поверхности соприкосновения цилиндрической части сверла со стенкой отверстия и улучшения условий омывания рабочей части сверла охлаждающей жидкостью предусмотрена лыска шириной К (Рис.1) с оставлением калибрующей ленточки f=0,15/0,4мм. Сверло снабжается обратным конусом, равным 0,1/0,3мм на 100мм длины рабочей части.

Режущее лезвие сверла смещается относительно центра на величину Н (Рис.1), в результате чего при сверлении в центре остается нулевой стержень, диаметр которого обычно 2Н<0,03d. При большем диаметре нулевой стержень трудно обламывается.

Передняя поверхность сверла может быть снабжена стружколомами, глубина которых S колеблется в пределах 0,05-0,4мм в зависимости от диаметра сверла.

Ружейные сверла для отверстий диаметром 18-45мм (Рис.3.) отличаются от сверл меньшего диаметра тем, что рабочая часть сверла изготовляется из сплошного материала. Для подвода охлаждающей жидкости в рабочей части сверла сделано отверстие диаметром d1=5/12мм. Рабочая часть сверла приваривается к стеблю с двумя фрезерованными канавками: одна с углом φ служит для отвода стружки, другая шириной d1+(1,5/2мм) — для впаивания медной трубки по которой подводится охлаждающая жидкость к рабочей части сверла. На передней поверхности сверла делают несколько стружколомов шириной 3-6мм (в зависимости от диаметра сверла).

Похожие статьи:

- Для сверления сквозных и глухих многогранных отверстий на обычных сверлильных, токарных или револьверных станках применяются сверла, показанные на Рис.1.2.3.4. Рис.1. Сверло и направляющая втулка для сверления трехгранных отверстий. Рис.2. Сверло и направляющая втулка для сверления четырехг…

«>Сверла для сверления многогранных отверстий

- Для обработки за один проход конических отверстий с конусностью 1:50 применяются конические спиральные сверла (Рис.1). Рис.1.Спиральное сверло для обработки конических отверстий. Сверло имеет короткий цилиндрический участок Lx, принимаемый для сверл диаметром d=3/16мм в пределах (1,5/2) d; остал…

«>Конические спиральные сверла

- Для обработки центровых отверстий (гнезд) применяются центровочные сверла и зенковки в виде наборов. Рис.1.Центровочные сверла и зенковки. Область применения и типовые наборы.

«>Центровочные сверла и зенковки

- Для сверления отверстий диаметром до 25мм в текстолите и прессшпане применяются спиральные быстрорежущие сверла конструкции А.И.Исаева. Рис.1.Размеры сверл для сверления текстолита. Для сверления отверстий диаметром свыше 40мм в листовом текстолите (толщиной до 8мм) рекомендуется применять цирку…

«>Сверла для сверления пластмасс

- Отверстия диаметром свыше 75 до 100мм целесообразно сверлить кольцевыми (трепанирующими) головками с оставлением центрального стержня, который удаляется после окончания сверления. Рис.1.Сверла для глубокого кольцевого сверления: а — Кольцевая головка; б — головка для глубокого кольцевого сверлени…

«>Кольцевые (трепанирующие) головки

Архив новостей:

- Ложечные сверла, или «ложки», применяются для сверления отверстий диаметром 25-100мм в сплошном материале. Ложечные сверла бывают с наружным и с внутренним отводом стружки. Ложка с наружным отводом стружки (Рис.1) имеет стебель 1, к которому под углом 30° прикреплен болтом 2 резец 3. Для направле…

«>Ложечные сверла.

- Лопаточные (пушечные) сверла (Рис.1) применяются для рассверливания предварительно просверленных отверстий. Сверло представляет собой стержень, один конец которого срезан и образует переднюю поверхность в виде лопатки с углом Υ=0°, а задняя поверхность заточена под углом α= 10°/20°. Иногда сверло сн…

«>Сверла одностороннего резания для глубоких отверстий.

- Шпиндельные (перовые) сверла для глубокого сверления применяются для обработки отверстий гидроцилиндров, отверстий в шпинделях станков и др. Рис.1.Шпиндельное сверло для глубокого сверления. На Рис.1 показано перовое сверло с головкой со спиральными канавками и двумя направляющими ленточками. Ох…

«>Шпиндельные (перовые) сверла для глубокого сверления

- При глубоком сверлении условия работы сверла резко ухудшаются — затрудняется отвод стружки, охлаждение режущей части, уменьшается жесткость сверла. К глубоким отверстиям (отверстия шпинделей станков, каналы в валах и т.д.) предъявляются обычно высокие требования в отношении чистоты поверхности, пря…

«>Сверла для глубоких отверстий.

- Сверла оснащенные пластинками твердого сплава, по сравнению с обычными сверлами имеют меньшую длину рабочей части, большой диаметр сердцевины и меньший угол наклона винтовой канавки. Рис.1 Спиральное сверло, оснащенное пластинкой твердого сплава. Рис.2 Спиральное сверло, оснащенное твердым …

«>Сверла оснащенные пластинками твердого сплава.

Следующая страница >>

Daoist Yoga

Критерии выбора

Размерные параметры и технические характеристики ружейных и пушечных сверлильных инструментов регламентируются стандартами ГОСТ, согласно которому эти сверла относятся к изделиям длинной серии. Использование сверла возможно только на специальном станке, предназначенном для выполнения глубокого сверления. При выборе конструкции сверла нужно учитывать требуемые параметры отверстия – его диаметр и длину. Для качественного выполнения задачи большое значение имеет скорость подачи сверла, а также тип его хвостовой части.

Основными рекомендациями, учитываемыми при выборе сверлильного инструмента, являются следующие:

- при выполнении отверстия, длина которого будет составлять более 400 мм, рекомендуется применять 2 сверла с различными показателями размерности; сначала нужно воспользоваться инструментом, размер которого составляет 9,95 на 800 мм, а затем отверстие расширяют сверлом, размер которого чуть больше и составляет 10 на 400 мм;

- если во время сверления металл дает длинный тип стружки, нужно выбирать режущий инструмент, имеющий длинные и полированные канавки для ее отвода;

- если требуется обрабатывать мягкие сплавы металла, например, алюминий, то следует применять режущий инструмент, в конструкции которого предусмотрено одно режущее лезвие, заточенное под углом 180°;

- содержание смазочного компонента в охлаждающей жидкости должно быть на уровне не менее 10% от общего объема этого состава;

- если обработке подвергается мягкий материал, то выходить на предельные скоростные обороты сверла необходимо поэтапно и делать это нужно в 3 приема; кроме того, отверстие выполняется также поэтапно – сначала делается пилотное сверление инструментом меньшего диаметра, а затем сверлом нужного размера отверстие расширяется;

- при смене одного диаметра сверла на другой размер остановить вращение инструмента можно при помощи включения на 1–2 секунды подачи под высоким давлением смазочно-охлаждающего состава; после выполнения отверстия по заданным параметрам сверло отключают, переставая подавать в его отверстие охлаждающий состав.

Чтобы правильно выбрать сверло для выполнения глубоких отверстий, важно учитывать не только его размеры, равные размерам отверстия, но и характеристику металлического сплава, а также тип сверлильного оборудования, на котором будут выполняться работы.

Начинать работу нужно на минимальных скоростях вращения сверла, при этом важно с самого начала обеспечить для него подачу смазочно-охлаждающей жидкости.

О том, как выполняется сверление глубоких отверстий ружейными сверлами HAMMOND, смотрите далее.

Основные этапы сверления глубоких отверстий

Сверление глубоких отверстий в металле обычно выполняют в такой последовательности:

- Производится сверление в детали подготовительного отверстия с немного меньшим диаметром с допуском Н8.

- Основной обрабатывающий инструмент запускают на низких оборотах и медленно перемещают к торцу детали.

- Постепенно выводят инструмент на необходимые по технологии обороты и начинают подвод смазывающе-охлаждающей жидкости.

- Производят сверление детали на необходимую глубину. При этом инструмент не уводят из отверстия.

- Если по технологии используется инструмент значительной длины, то первую четверть реза выполняют на сниженной частоте вращения. Остальную часть отверстия вырезают на номинальной частоте вращения.

- При достижении необходимого значения глубины прекращают подачу смазочно-

- охлаждающей жидкости к инструменту.

- Затем сверло быстро отводят из зоны сверления и останавливают работу агрегата.

Данная технология является стандартной и может отличаться в зависимости от применяемого инструмента и металлообрабатывающих аппаратов.

Ступенчатое сверло 5-мм vs гетинакс. Рассверливаем, сохраняем соосность.

Ступенчатые сверла, на самом деле, гениальное изобретение в мире расходников. С одной стороны, они позволяют сверлить отверстия довольно большого диаметра при фиксированном хвостовике, не меняя сверла, с другой-такое сверло самоцентрируется уже по первому отверстию, поэтому все последующие получаются соосными. Давненько я делал обзор на ступенчатые дюймовые сверла , набор привлек меня универсальностью и чемоданчиком. Пользуюсь ими очень часто по древесным материалам, но есть определенные трудности, когда нужно не просто рассверлить отверстие соосно, но и сделать его определенной глубины под конкретный метрический диаметр. А как известно, глубина отверстия соответствует высоте ступени сверла, а сверла перовые, форстнера, как правило, не дюймовые, соответственно, отцентрировать их в отверстии, рассверленном дюймовым ступенчатым сверлом не очень-то получится.

Я не люблю ступенчатые сверла со стандартным шестигранным хвостовиком 6,3 мм, во-первых, он не силовой, во-вторых- нет надобности в нем. Поэтому заказ был сделан в пользу цилиндрического хвостовика.

Сверло приехало просто в пакете, и невооруженным глазом повреждений не испытало:

Качество изготовления хорошее, лазерная маркировка диаметров четкая. Одна фигня-цифры постоянно забиваются опилками, их приходится чистить в работе:

Диаметр хвостовика оказался 13 мм, имейте в виду, если у вас дрель с патроном до 10 мм, придется искать патрон до 13 мм. Хотя в хозяйстве дрель под 13 мм должна быть всегда.

Если сравнивать с дюймовым, то отличается покрытие, хвостовик короче и диаметр больше — 13 мм против 9,5 мм у дюймового. К тому же у дюймового мне хвостовик нравится наличием 3-х широких граней на нем:

Одно из применений, как я уже сказал, это рассверливание отверстий без нарушения соосности. Как пример, имеется центральное отверстие из-под коронки 6,3 мм:

Требуется рассверлить его с двух сторон на 15 мм и 12 мм на определенную глубину с сохранением соосности и аккуратности краев, например для посадки на вал:

Сделать это легко, я рассверливаю деталь ступенчатым сверлом до диаметра основного сверла:

Затем рассверливаю в глубину другим сверлом:

Ступенчатое сверло отлично подходит для получения различных углублений для крепежа:

Материал, который я сверлил в данном случае-текстолит- ПТ толщиной 16 мм (слоистый листовой прессованный материал на основе хлопчатобумажной ткани и термореактивного связующего)

Сверло конечно же не бьёт, сверлит чистенько. Разницы в качестве между дюймовыми и метрическим я не заметил.

В данном случае показано сверло с диаметрами 5-7-10-12-15-17-20-22-25-27-30-32-35 мм

Для полноты картины советую приобрести сверло 4-32 мм (4-6-8-10-12-14-16-18-20-22-24-26-28-30-32)

Я не стал его показывать, ибо одно и то же, а использовал в работе именно то, что в обзоре.

А также сверло 3-12 мм (3-4-5-6-7-8-9-10-11-12)

Это сверло будет отличным дополнением хотя-бы потому, что у него высота промежуточной ступени 5 мм, ну и шаг в 1 мм:

На этом все.

Глубокое сверление

Вид механической обработки черных металлов путем резания отверстий вращающимися механизмами называют сверлением.

Различают простое и глубокое сверление.

Во втором случае глубина отверстия должна быть более 10 см., или размером вглубь более 5 исходных диаметров (5*d). При помощи сверл получают отверстия различной глубины и диаметра или многогранного сечения.

Это интересно: Шабер слесарный: назначение и виды инструмента для шабрения

Важные особенности сверления глубоких отверстий

Глубокое сверление отверстий в металле является специфическим процессом металлообработки и требует соответствующего подхода. Эту операцию следует выполнять на специально предназначенных для этого станках для глубокого сверления.

Важной особенностью процесса является точная центровка инструмента и исключение отклонения сверла по оси. Необходимо исключить биение инструмента. Чтобы получить отверстие с точными размерами и качественной поверхностью важно обеспечить место обработки достаточным количеством СОЖ.

Канавки для отвода стружки должны быть гладкими, чтобы обеспечить своевременный отвод стружки из зоны обработки.

Сверление глухих отверстий отличается в сторону усложнения тем, что в процессе работы нужно постоянно контролировать глубину отверстия. Для глубоких отверстий это вызывает некоторую сложность.

Обработка заготовки с целью ее сверления может производиться несколькими способами:

- Заготовка вращается, при этом одновременно производится продольная подача не вращающегося сверлильного инструмента;

- Заготовка не вращается, зафиксирована;

- Одновременное вращение заготовки и инструмента.

Все эти способы широко применяются на практике. Наибольший спрос на процесс глубокого сверления есть в следующих сферах: металлургия, производство труб, нефтегазовая и аэрокосмическая промышленность, выпуск плит теплообменников и бойлеров и многие другие. Наиболее часто применяют следующие детали с глубокими отверстиями: роторы, валы, оси, втулки, гильзы, цилиндры, бандажи, металлические скорлупы и многое другое.