Главная / Полезное

Назад

Время на чтение: 8 мин

0

829

- Что такое сварочное производство?

- Виды сварочного производства.

- Технология сварочного производства и виды сварки Ручная электродуговая сварка с применением неплавящихся электродов

- Ручная электродуговая сварка плавящимися электродами

- Электродуговая сварка в защищенной среде

- Автоматическая и полуавтоматическая сварка

Что такое сварочное производство?

Прежде чем поговорить о том, где же применяется сварочное производство, давайте для начала выясним несколько понятий. Сварочное производство представляет собой совокупность различных технологических операций по изготовлению цельной сварной конструкции в готовом виде. Данный комплекс, как уже было выше сказано – это совокупность таких операций:

- Подготовительные

- Сборные

- Сварочные

- Отделочные

- Дополнительные

- Контроль качества

Естественно, что каждый вид работ должен включать в себя множество подвидов, но мы их не будем описывать, а достаточно будет лишь выяснить сущность каждой операции.

К примеру, первый пункт каждого сварочного производства – это подготовка поверхностей для сварки. Также он может включать в себя создание заготовок и комбинирование готовых деталей для сварки различными способами. Кроме того, подготовительные работы могут включать резку, разметку деталей, подгонку под необходимые размеры, расточку поверхностей, нарезание резьбы и прочее, что важно сделать до сварочных работ. Заготовки нередко подвергаются рихтовке на фрикционных машинах и гидравлических прессах.

Далее идет первоначальная сборка деталей. Она представляет собой прихватку двух и большего количества деталей специальными зажимами для удобства осуществления работы сварщику, который позже приварит эти поверхность в одну цельную конструкцию. Важно, чтобы прижимы плотно удерживали детали между собой не оставляя зазоров между ними и крепко удерживали на рабочей поверхности.

После выполнения вышеуказанных операций идет собственно сварочное производство. Сварочные работы, как правило, выполняются вручную электродами, автоматической или полуавтоматической сваркой – в зависимости от условий для осуществления рабочих операций, а также особенности конструкции детали. Необходимо знать, что именно для облегчения и удобства сварочного производства промышленностью выпущено множество наименований среди сварочного оборудования, которое различается, как по назначению, так и по грузоподъёмности.

Бизнес-идеи для сварщика

Фирма будет процветать, если работа будет вестись сразу по нескольким направлениям:

- изготовление готовых изделий хозяйственно-бытового характера из покупного или давальческого сырья (емкостей, банных, обогревательных печей для домов, домиков, теплиц),

- выезды на ремонт кузовов машин, монтаж сварных каркасов, ремонт металлоконструкций,

- демонтаж, монтаж газопроводов, трубопроводов, газоходов, системы вентиляции, много другого,

- оказание услуг предприятиям, строительным, управляющим организациям (обслуживание жилых домов).

Изготовление металлоконструкций

В частном секторе, в дачных товариществах постоянно нужна сварка:

- возводятся ограждения,

- сооружаются беседки, лавочки,

- монтируются навесы для хранения дров, гаражные ворота.

В условиях городской среды много металлоконструкций:

- спортивный, игровой инвентарь,

- остановочные комплексы,

- рекламные конструкции.

В условиях городской среды много металлоконструкций

Сварка мангалов, печей

В последние годы увеличилось число заказов на изготовление:

- буржуек,

- печей с верхней, фронтальной загрузкой,

- стационарных и разборных переносных мангалов, конструкций для гриля. Готовые изделия принимают на реализацию торговые точки.

Бизнес на изготовлении мангалов

Замена и ремонт труб

Индивидуальные заказы по замене водопроводных труб, отопления ищут через управляющие компании, старших по дому. Иногда договариваются с диспетчерами, регистрирующими аварийные заявки, дают им свои координаты. Стала популярна замена стальных труб на металлопластик, полипропилен. Эти сварочные работы стараются доверять профессионалам. Хорошим рекламным ходом становится сотрудничество с владельцами, продавцами магазинов по продаже сантехнического оборудования, комплектующих.

Стала популярна замена стальных труб на металлопластик, полипропилен

Кузовной ремонт автомобилей

Владельцам небольших автомастерских часто нужны сварщики, не все могут позволить нанимать штатного специалиста. Разрабатывая бизнес-план, рекомендуется обзвонить владельцев автосервисов, частных мастерских, обсудить возможность сотрудничества.

Заработок на кузовном ремонте

Демонтаж конструкций и коммуникаций

Работы стоимостью до 500 тысяч рублей не проходят конкурсной процедуры по поиску подрядчика. Демонтаж старых металлических конструкций, коммуникационных систем не требуют высокой квалификации, нужно оборудование и умение им пользоваться. Подобные услуги нужны организациям, предприятиям, в частном секторе.

Демонтаж металлоконструкций

Оказание сварочных услуг строительным компаниям

Монтаж труб, армирование бетона в монолитном строительстве подразумевает сварочные работы. Установка сантехники, проведение, замена коммуникаций, обустройство придомовой территории, сооружение балконных ограждений проводятся на определенных этапах строительства домов, сварщики часто выводятся за штат. Для работы подбираются субподрядчики.

В строительных компаниях сварщики часто выводятся за штат. Для работы подбираются субподрядчики

Виды сварочного производства.

Сварочное производство делится на такие виды:

- Мелкосерийное

- Серийное

- Крупносерийное

Естественно, что первый вид не включает в себя возможность производства на промышленном предприятии, а скорее всего, сварочные работы в бытовых условиях: трубы, металлические конструкции и прочее, которые требуют некоторого количества повторений одних и тех же операций. В отличие от него, серийное производство включает в себя специальные поточные линии с несколькими рабочими местами для обеспечения сварочных работ, и, причем нередко они связаны между собой транспортными средствами. Примером такого производства является изготовление пропановых баллонов с помощью автоматической сварки под флюсом стали толщиной не более 3 миллиметров на подкладке. Крупносерийное производство представляет собой огромное промышленное изготовление одинаковых конструкций, которое в большинстве случаев автоматизировано и не требует множества сварщиков для осуществления операций по сборке конструкций.

Способы продвижения услуги на рынке

Не стоит пренебрегать традиционными маркетинговыми методами, коими являются: реклама в местных печатных средствах массовой информации, телеканалах и радиостанциях; расклейка объявлений и раздача листовок в местах с большой проходимостью целевой аудитории предприятия. Сотрудничество с местными станциями технического обслуживания и автосервисами станет дополнительным преимуществом, если фирма практикует автомобильные сварочные работы.

Технология сварочного производства и виды сварки

Сама по себе теория сварки – достаточно сложная и обширная. Она включает в себя изучение свойств конструкционных материалов на молекулярном уровне. Лишь четкое понимание принципов построения кристаллической решетки того или иного металла и сплава дает возможность правильно подобрать необходимое оборудование и режимы работы.

Современная технология сварочного производства насчитывает более сотни способов сварки как металла, так и неметаллических материалов: стекло, полимеры и т.п. Главные критерии выбора технологии:

- толщина свариваемых деталей;

- химический состав сплава;

- условия работы;

- предел прочности сварного шва;

- условия эксплуатации готового изделия.

Каждый из перечисленных критериев непосредственно влияет на выбор оборудования и технологии сварочного производства в каждом конкретном случае. В современной промышленности активно используются три основных вида сварки:

- термическая – процесс сварки сопровождается расплавлением металла под действие внешних источников тепла, таких как газовая горелка или электрическая дуга;

- термомеханическая – комбинированный способ включает в себя как термическое, так и механическое воздействие (давлением) на свариваемые поверхности, к такому способу относят кузнечную и контактную сварку;

- механическая – процесс полностью исключает воздействие высокой температуры от внешних источников и предполагает использование энергии силы трения, эффекта диффузии под давлением или ультразвуковой сварки.

Существует также три подвида технологии сварочного производства в соответствии с некоторыми ключевыми техническими признаками:

- по виду используемой защищенной среды – флюсовая, аргонная (и другие инертные газы), вакуумная или комбинированная;

- по типу сварного шва – прерывистая и непрерывистая сварка;

- по способу работы – ручная, автоматическая и полуавтоматическая, механизированная и роботизированная.

Благодаря такой несложной классификации можно легко и доступно описать все наиболее распространенное оборудование и технологии сварочного производства.

Ручная электродуговая сварка с применением неплавящихся электродов

Данный способ предполагает использование неплавящихся электродов и является одним из самых распространенных как среди профессионалов, так и среди частных мастеров, использующих для собственных нужд. Большой выбор разнообразных по мощности и набору дополнительных функции аппаратов способствует популяризации данной технологии.

В качестве основного сварочного оборудования применяют инверторы. Неплавящиеся электроды изготавливают из графита или вольфрама. Данные материалы позволяют образовывать высокотемпературную электрическую дугу, которая расплавляет металл свариваемых деталей, но не вредит самому электроду.

Электродуговая технология сварочного производства сравнительно проста – заготовки соединятся друг с другом и с помощью дуги, появившейся при постукивании электродом о деталь, происходит непосредственный процесс плавления металла.

Ручная электродуговая сварка плавящимися электродами

Сама по себе данная технология сварочного производства не отличается от предыдущей. Исключение лишь в электродах, которые в данном случае изготавливаются из легкоплавких сплавов, насыщенных легирующими элементами. В результате под действием дуги образуется ванна расплава, содержащая не только металл детали, но и материал электрода. Это позволяет избежать выгорания легирующих компонентов и обеспечить высокое качество сварного шва.

В качестве сварочного оборудования в данном случае также используются инверторы. Такая технология, как и предыдущая, отлично подходит для домашнего использования.

Электродуговая сварка в защищенной среде

Это еще одна разновидность сварочной технологии, основанной на использовании электрической дуги. Отличительная особенность от предыдущих двух способов в наличии защищенной среды инертных газов, чаще всего аргона. Это позволяет минимизировать негативное влияние кислорода на расплавленный металл и обеспечить высокую прочность сварного шва.

Автоматическая и полуавтоматическая сварка

Технология сварочного производства по своей сути также не отличается от остальных способов дуговой сварки за исключением способа подачи плавящегося электрода и его движения вдоль сварного шва. Полуавтоматический способ предполагает подачу стержня специальным механизмом, а в полностью автоматическом режиме автоматизировано и движение электрода по шву.

Актуальность сварочного бизнеса, его преимущества и недостатки

Спрос на сварочный бизнес и услуги профессиональных сварщиков в настоящее время не вызывает сомнений, и данный вид предпринимательской деятельности является сегодня одним из наиболее актуальных и стабильных. Дополнительным преимуществом станет личная профессиональная заинтересованность начинающего предпринимателя в собственном деле, наличие необходимых навыков и умений, поскольку бизнес, основанный на собственных увлечениях, как известно, буквально обречен на успех.

Помимо прочего, сварочный бизнес ценится предпринимателями за счет отсутствия необходимости больших стартовых капиталовложений и приобретения широкого ассортимента дорогостоящего оборудования. Также процесс государственной регистрации бизнеса в данной сфере не отличается сложностями и необходимостью оформления дополнительных лицензий, благодаря чему запустить собственное предприятие в сфере сварочного бизнеса в состоянии даже начинающий предприниматель без опыта реализации других бизнес-проектов.

ППР на сварочные работы

Проект производства сварочных работ (ППСР) составляется с учетом технологии сварки для конкретного строительного объекта. Здесь во внимание принимаются функциональность, климат и географическое положение.

Кроме общих сведений о стройке, ППСР содержит следующие данные:

- описание (схематические изображения) готовой конструкции;

- объёмы поставок оборудования;

- требования и условия его хранения;

- обоснование выбора оснащения, материалов;

- практические рекомендации для выбора режимов сварки;

- указания о последовательности действий отдельных исполнителей, бригад;

- данные о квалификации работников на производстве;

- нормативы по пожарной безопасности;

- технологии, применяемые для сварки;

- методика проверки пробных стыков;

- способы проведения контроля за исполнением готового сооружения, его качеством;

- технологические карты;

- процедуру исправления выявленных дефектов;

- предписания относительно охраны труда.

Возможные риски

С учетом отсутствия необходимости больших стартовых капиталовложений бизнес-проект сварочного цеха относится к предпринимательской деятельности с минимальным риском понести значительные убытки.

К возможным рискам осуществления предпринимательской деятельности в данной области относится:

- низкая квалификация трудоустраиваемых мастеров-сварщиков;

- недостаточно высокий уровень спроса на услуги сварочного бизнеса в отдельных городах и регионах страны;

- рост арендной платы или затрат на коммунальные услуги.

ППР на сварку металлоконструкций и технологических трубопроводов

Основной задачей ППСР на сварку металлоконструкций и технологических трубопроводов является организация грамотного сварочного процесса. Проект указывает на сроки исполнения, согласовывая их с календарным планом. Все сварочные процессы должны вестись в строгом соответствии с нормативными документами, в том числе ГОСТ, в которых указаны требования к швам устраиваемых конструкций и режимам выполнения технологических операций.

Режимы для сварки трубопроводов зависит от таких параметров, как:

- назначение трубопроводов;

- физико-химические свойства металлов свариваемых труб;

- выбор оборудования, способов стыковки и наложения швов;

- проектные и конструктивные особенности трубопроводов

Среди особенностей устройства сварных соединений в металлоконструкциях можно выделить то, какими способами будут доставлять сотрудников строительной организации в зону производства работ. Для доставки рабочих в труднодоступные зоны, как правило, используют различные строительные подъемники с люльками.

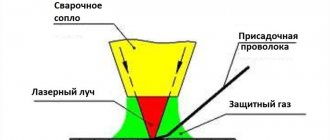

Лазерные и плазменные устройства

Особняком стоит лазерная промышленная сварка. Лазерные аппараты могут соединять металл до 2 мм толщиной, но в основном работают с мелкими изделиями толщиной несколько микрон.

Лазерные сварочные аппараты применяются в микроэлектронике и приборостроении, в ювелирном производстве. Часто они работают в составе автоматизированных производственных линий. Швы получаются высочайшего качества, но у такого оборудования высокая стоимость.

На производстве широкое распространение получила плазменная резка благодаря высокому качеству реза и низким эксплуатационным расходам. Плазменные промышленные аппараты используются в режиме сварки при соединении толстостенных материалов.

Требования к работникам и руководителям

Руководить сварочными процессами на ОПО допустимо только тем работникам, которые соответствуют (и это подтверждено актами) узкоспециализированным профессиональным знаниям. Обязательный момент-наличие НАКС удостоверения.

Кроме того руководителям важно уметь читать сварные чертежи, знать базовые технические аббревиатуры и обозначения. Подробно о том, как обозначаются на чертежах сварные швы — условное обозначение сварки узнаете в статье на нашем сайте.

Перед работниками, занимающимися непосредственно руководством сварного процесса стоят задачи:

- подготовить исполнителей к этому опасному процессу;

- произвести отбор подходящих работников;

- четко контролировать этапы сварных процессов;

- гарантировать качество итоговых сварных швов.

Важно: в чрезвычайных ситуациях руководитель обязан быть хладнокровным и уметь принимать мгновенные верные решения.

Допускаются только те исполнители, которые прошли профильное обучение квалификацию по специальности плюс получили удостоверение сварщика с указанием присвоенного после прохождения теории и практики разряда.

При сварке на ОПО нужна подтвержденная высшая квалификация по специальности. В организациях сварщикам который закончил обучающий процесс и аттестацию присваивается приказом личное клеймо его номер указан в удостоверении.

Важно, что допущенный к процессу сварки исполнитель не должен иметь противопоказаний как по регулярному профилактическому медосмотру, так и по проводимому непосредственно перед каждой рабочей сменой.

Подбор работников

Ваши работники – самая главная составляющая вашего сварочного производства. Конечно, спецодежда и помещение также имеют значение, но именно от ваших сотрудников зависит, насколько успешным окажется ваш бизнес.

Тут у нас есть очень хороший совет: лучше набрать пару настоящих экспертов в этой сфере, качественно выполняющих свою работу и работающих за высокий оклад, чем нанять много работников с небольшим опытом, готовых работать за минимальную зарплату.

Маловероятно, что последние помогут вашей компании развиваться. А с опытными сотрудниками вы вправе выставить за свою работу высокие цены, так как большему количеству клиентов важно качество, и они будут за него платить. Еще одно преимущество — так вы создадите отличную репутацию для своего предприятия.

Помните, что нужно будет нанять еще и бухгалтера. Очень хорошим решением будет сотрудничество с особой компанией на аутсорсинг. Она будет заниматься всей вашей бухгалтерией за некоторую плату. Такой вариант будет стоить меньше, чем если бы вы отдельно нанимали в свой штат бухгалтера, выплачивали бы заплату с налогами.

Требования к сварочным работам

В правилах согласованы все требования к сварке на ОПО. Главный момент — гарантирование безопасности участникам рабочего процесса. Средства пожаротушения должны быть в свободном доступе.

Сварщикам выдается спецовка(спецодежда). Спецовка (роба) состоит как правило из:

- огнеупорного костюма;

- рукавиц;

- специальной обуви сварщика;

- полноценно защищающей голову маски.

Все вышеперечисленные составляющие рабочего комплекта в обязательном порядке должны соответствовать индивидуальным параметрам работника, выполняющего сварку:

- Иметь полноценную комплектацию.

- Соответствовать комплекции.

- Обувь должна быть по размеру.

- Защита не должна быть со сколами.

- Перчатки целые, без повреждений и прорех.

- Для того, чтобы исключить возможность спадания маски, во время проведения сварки, она должна плотно прилегать.

Тематическое видео:

Техника безопасности при сварке.

Школа сварки. Урок № 1. Безопасность при сварке.

Не менее важный момент — это наличие полноценно составленной аптечки.

Обязательно необходима вентиляция (на рабочем месте), аптечка и быстро доступные эвакуационные выходы на случай возникновения ЧС.

Если сварные манипуляции на ОПО реализуются в отрытом пространстве-важно выставить специализированные ограждения с предупреждающими об опасности знаками.

Требования по безопасности в дополнительном объёме применимы к сварочным процессам на ОПО проводящихся на высоте. Важно надежно укрепить приставные сооружения (лестницы и подъемные конструкции).

Категорически воспрещается проведение сварки в условиях повышенной метеорологической опасности (сильных порывах ветра, ливнях, снегопадах). Сварщику проводят подробный инструктаж (объясняют возможные опасности и тонкости процесса).

Дополнительное тематическое видео:

Обучение и аттестация по промышленной безопасности.

Ценовая политика

Стоимость сварочных работ рассчитывается отдельно в каждом случае и зависит от:

- вида необходимого оборудования

- объёма работы

- скорости выполнения заказа (срочности)

Средняя цена на основные услуги указана в таблице:

| Наименование услуги | Цена |

| Сварка стальных водопроводных труб | 150 руб./стык |

| Сварка металлических деталей | 20 руб./см |

| Изготовление забора из стали | 800 руб./кв. м |

| Производство и монтаж декоративных решёток | 2000 руб./кв. м |

| Изготовление регистров отопления | 800 руб./погонный метр |

Если работа производится не в самой мастерской, а на территории заказчика, то отдельно оплачивается выезд мастера на объект.

С чего начать

Главенствующее значение имеет проектирование сварочных цехов. В чем оно заключается? Здесь несколько позиций, которые будут определять технологический процесс, касающийся сварочных работ, а также сборки узлов и деталей.

В первую очередь надо разобраться с комплектацией. Понятно, что основное оборудование для сварочного цеха – сварочные аппараты (газовые, электрические). Их стоимость определяется объемами проводимых работ.

Если объемы большие, то лучше приобретать профессиональные приборы. Если сварочный цех небольшой, то можно обойтись бытовыми аналогами. Цех для сварки должен быть разноплановым, чтобы собрать как можно больше работы, поэтому стоит подумать о приобретении контактной сварки.

Нельзя забывать о простых на первый взгляд приспособлениях, которые в сварочном цеху будут занимать определенное место. К примеру, верстак или стол для сварки.

Он должен быть правильно организован не только в плане удобства проведения сварочных операций, но и в плане быстрого доступа к дополнительным инструментам, расходным материалам. Тем более, рабочее место сварщика – единый комплекс приспособлений, которыми ежедневно пользуются.

Система вентиляции

Вентиляция сварочного цеха – наиважнейшая составляющая и одно из главных требований организации сварочных цехов. С ее помощью из пространства рабочего места сварщика удаляются тяжелые газы от расплавления металлов и сгорания покрытий электродных стержней.

Многие делают ошибку, устанавливая над верстаком больших размеров зонд, который трубами или гофрами подсоединяется к общей системе вентиляции. Оптимальный и эффективный вариант – установить боковой отвод газов, чтобы они не поднимались выше уровня свариваемых заготовок.

Очень важно сделать точный расчет вентиляционной системы, чтобы обеспечить максимальный отсос воздуха из каждого рабочего места. Вентилятор лучше установить за пределами цеха. Особенно это будет актуально, если сварной цех организуется в гараже.

Небольшое помещение без вентиляции станет местом, где невозможно будет находиться без респиратора или противогаза. Да и СЭС разрешение на эксплуатацию такого плохо оборудованного цеха не даст. Поэтому очень важно не только установить систему вентиляции, но и грамотно рассчитать характеристики вентилятора, особенно мощность прибора.

Плюс правильно распределить воздуховоды, чтобы они не мешали при перемещении крупногабаритных деталей. А значит, придется сделать чертеж с условием грамотного расположения всех элементов системы.

Расположение оборудования и приспособлений

Схема расположения оборудования строго регламентирована нормами и правилами техники безопасности в сварных цехах. Планировка определяет безопасность, удобство передвижения персонала, перемещения деталей, узлов и готовой продукции. Есть несколько рекомендация по обустройству:

- если в цеху используется для электросварки трансформатор, то его надо устанавливать в 5-7 м от верстака и в полуметре от стены (минимум). Бытовой инвертор может быть установлен на поверхности стола;

- если сварка производится газом, тогда баллоны с кислородом и ацетиленом расставляются вдали друг от друга на расстояние не менее 5 м. То же самое касается и пропанового оборудования. Это же расстояние выдерживают между местом сварки и баллонами;

- газовые шланги, электрические кабели укладывают в стороне от проходов, чтобы по ним не ходили. Это в первую очередь требование техники безопасности, во вторую способ сохранения имущества;

- между оборудованием, столами, шкафами и другими громоздкими предметами оставляется расстояние 1 м для удобства перемещения людей, перевозки деталей на тележках.

Оборудование для автоматической сварки требует большего пространства. Необходимо учитывать его передвижение по сварочному цеху и доступ к нему исполнителей.

Устройства советского периода

Источнику сварочного тока и вообще технологии сварки в Советском Союзе придавалось такое большое значение, что в тридцатых годах двадцатого века был создан институт электросварки.

Многими его разработками до сих пор пользуются, так же как и промышленными сварочными аппаратами советского производства. Кстати, маркировка на сварочном оборудовании, производимом в России, сохранилась еще с тех времен.

В советское время сварочное оборудование было громоздким, работало на трансформаторах, но отличалось высокой надежностью.

На некоторых производствах еще стоят советские сварочные трансформаторы, и они исправно выполняет свои функции. Хотя для бытовых нужд повсеместно используют легкие компактные инверторы, промышленные трансформаторы не стоит недооценивать.

Основные виды сварочного оборудования

Сварочное оборудование без труда можно найти на любой строительной площадке, промышленном производстве, кроме того, оно нередко используется в бытовых целях. Вот почему спрос на такого рода технику остается стабильным, а требования к ней – неизменно высокие. Сегодня сварщики используют целый ряд методов сварки: с электродными или графитовыми стержнями, являющимися отличными проводниками, со специальными сварочными проволоками, при помощи газовых, плазменных, лазерных и прочих технологий.

Прежде чем перейти к разговору о том, какие требования предъявляются к сварочному оборудованию, важно представлять себе технологии сварки:

- Электродуговая сварка.

Речь идет о соединении деталей электрической дугой за счет сварочного трансформатора или инвертора. В процессе работы дуга нагревается до +5 000 °С и более, данный показатель превышает температуру плавления всех используемых на данный момент металлов. Также существуют инверторные аппараты с пускозарядным устройством.

- Полуавтоматическая сварка.

Главное требование для такого метода – это непрерывная подача проволоки, играющей роль электрода, к месту сварки. Отметим, что проволока движется с определенной скоростью. Туда же поступает активный или инертный газ – он позволяет защитить расплав от воздействия воздушной среды.

Плавление основного металла и присадочного материала происходит в открытом пламени горелки. Важное требование для нормальной работы такого оборудования – постоянная подача одного или смеси горючих газов (жидкостей) в сочетании с кислородом – это необходимо, чтобы обеспечить постоянную работу горелки.

- Электрошлаковая сварка.

Данный метод базируется на принципе проводимости расплавленного шлака, в объеме которого при прохождении тока выделяется теплота. То есть соединение электрода с основным металлом происходит через расплавленный шлак. В шлаковой ванне выделяется теплота, за счет чего температура оказывается выше уровня, необходимого для плавления металлов. Это приводит к тому, что кромки основного металла с электродом оплавляются и стекают на дно расплава, образуя ванну расплавленного металла.

- Термитная сварка.

В этом случае используется смесь магния или алюминия в виде порошка, который соединяется с окалиной железа. Алюминий обеспечивает восстановление железа с окалины, которое сопровождается выделением огромного количества тепла.

Основным требованием к такой сварке является работа в среде инертного газа аргона. При этом может применяться плавящийся или неплавящийся электрод. Отметим, что чаще всего отдают предпочтение вольфрамовому электроду.

- Плазменная сварка.

Расплавление металла и присадки осуществляется при помощи потока высокотемпературной плазменной дуги. По своему принципу данная технология очень схожа с аргонодуговой сваркой.

- Электронно-лучевая сварка.

В данном случае используемое оборудование позволяет кинетической энергии пучка электронов, направленного в зону сварки, перейти в тепловую.

- Лазерная сварка.

Принцип работы лазерной установки базируется на использовании энергии лазерного луча. Чтобы сфокусировать последний на небольшом участке поверхности, используют оптические линзы.

- Контактная сварка (стыковая сварка сопротивлением).

Образование соединений металлических изделий происходит за счет их нагрева проходящим электрическим током и пластической деформации при помощи сжатия зоны соединения. Основная роль в данном методе отводится электрическому сопротивлению зоны соединения – именно этим и объясняется второе название данной технологии.

- Точечная сварка.

Это один из видов контактной сварки, при котором происходит соединение элементов конструкции по отдельным участкам соприкосновения, размеры которых ограничиваются площадью рабочих торцов электродов, ведь именно они передают усилие сжатия и подводят ток к поверхности металла.

- Стыковая сварка.

Оборудование стыковой сварки позволяет скреплять по плоскости касания изделия из ПВХ, полиэтилена, полибутена. Благодаря нагреву, все детали из этих материалов, например, фитинги, трубы, без труда соединяются.

- Стыковая сварка непрерывным оплавлением.

Эффективное соединение достигается за счет подключения к стержням электрического тока, дальнейшее их соприкосновение позволяет получить замкнутую электрическую цепь.

- Диффузионная сварка.

Сварка элементов происходит за счет их сдавливания и нагрева, при этом удается отказаться от расплавления основного материала. Сваривание обеспечивается пластическим деформированием микронеровностей, находящихся на поверхности свариваемых изделий. Немаловажным требованием является работа при температуре, не достигающей температуры плавления металла.

- Сварка высокочастотными токами.

При данном подходе обеспечивается значительная концентрация электромагнитной энергии в поверхностных слоях нагреваемого изделия. Также происходит выделение тепловой энергии в массе обрабатываемого металла за счет эффекта близости и поверхностного эффекта.

- Сварка трением.

Данная технология считается разновидностью сварки давлением, нагрева в этом случае удается добиться за счет трения при перемещении (вращении) какой-либо части свариваемого изделия.

Нужно понимать, что для получения высококачественного результата недостаточно использовать только основное сварочное оборудование. Важно также выполнять все требования к дополнительному оборудованию, оснастке и расходникам. Речь идет об электродах, щетках для удаления шлака, сварочных масках, клеммах заземления, держателях электродов, электрических кабелях, проволоке, протяжных роликах, горелках, пр. От того, насколько ответственно вы подошли к выбору всего перечисленного оборудования, зависит качество работ.

Полуавтомат

Наибольшее распространение получили промышленные сварочные аппараты с полуавтоматической подачей присадки. По сравнению с полными автоматами они отличаются универсальностью, могут работать практически с любыми изделиями в труднодоступных местах.

Если полуавтомат сравнивать с ручной дуговой сваркой, то несомненным преимуществом первого является:

- более высокая производительность работ;

- относительно невысокие требования к профессиональным навыкам сварщика;

- получение более качественного сварного соединения благодаря использованию защитных газов.

Сварщик направляет головку горелки полуавтомата вдоль шва с равномерной скоростью, на одном и том же расстоянии от сварочной ванны, на этом его функция заканчивается. Газ и поволока подаются автоматически.

Используется газ активного (азот, углекислота) или инертного (аргон, гелий) типа. И тот и другой защищает сварочную ванну от вредного влияния атмосферного кислорода.

В промышленных сварочных аппаратах на производстве чаще используется углекислый газ из-за его дешевизны, он эффективен при сварке низкоуглеродистых сталей. Там, где надо получить максимально надежный шов, полуавтомат работает с подачей аргона или гелия.

Механизированные линии и участки изготовления узлов корпуса

В последние годы в отрасли создано и успешно внедряется на заводах новое совершенное оборудование механизированных линий и участков для изготовления основных типов узлов корпуса.

Линия изготовления прямолинейных тавровых балок МИБ-700А

Линия предназначена для изготовления длинных (более 2,5 м) симметричных и несимметричных прямолинейных тавровых балок.

| Характеристика изготовляемых балок | ||

| Габариты, мм | длина | 3 000-12 000 |

| высота | 100-700 | |

| ширина пояска балок | ||

| симметричных | 60-250 | |

| несимметричных | 60-160 | |

| толщина стенки | 4-20 | |

| толщина пояска | 8-30 | |

| Масса, кг | До 2 050 | |

В отличие от существовавшего ранее оборудования для сборки и сварки тавровых балок (например, станка СТС-2М) на линии МИБ-700А предусмотрено устранение сварочных деформаций.

| Техническая характеристика линии | |

| Скорость сварки, м/ч | 20-50 |

| Катет сварного шва, мм | 3-8 |

| Вид сварки | Автоматическая в углекислом газе |

| Производительность в год (при двухсменной работе), м | 75 000 |

| Количество рабочих | 2 |

Линия состоит из следующих основных частей:

- сборочно-сварочного станка, имеющего консоль с вертикальными и горизонтальными роликами для взаимного центрирования пояска и стенки и их движения в рабочую клеть станка;

- приемного рольганга, на который выходит сваренная балка;

- переднего перегружателя с поворотными электромагнитными захватами для подачи на консоль станка деталей поясков и стенок;

- заднего перегружателя для снятия готовых балок с приемного рольганга и укладки их в контейнер.

Кроме того, рядом с линией имеются столы:

- передний — для установки кассеты с поясками и стенками;

- задний — для контейнера готовых балок.

Станок оснащен центрирующими и обжимными роликами с гидроприводом, механизмом подачи балки со сварочной и маршевой скоростью, двумя сварочными головками и устройством для создания предварительного выгиба балки. На стенке осуществляется сборка балки без предварительной разметки и электроприхватки и автоматическая однопроходная двусторонняя сварка стенки с пояском. Всей работой линии управляют дистанционно с пульта управления.

Сварочные деформации балок устраняются путем создания в зоне сварки напряжений растяжения в нижних волокнах стенки. Это достигается за счет подъема (поворота) стола станка на требуемую высоту в зависимости от размеров поперечного сечения балки, которая задается с пульта.

Благодаря внедрению такой линии производительность труда при изготовлении тавровых балок повысилась в 3,5 раза.

Агрегат для сборки и сварки тавровых балок СКТ-12-1

Агрегат СКТ-12-1 универсальный, поэтому он получил признание и в настоящее время используется на многих судостроительных заводах.

| Характеристика изготовляемых балок, мм | ||

| Длина балок: | прямолинейных | 2 000-13 400 |

| криволинейных | 2 000-9 000 | |

| Высота стенки балок: | прямолинейных | 150-1 000 |

| криволинейных | 150-600 | |

| Ширина пояска | 100-300 | |

| Толщина пояска | 8-30 | |

| Максимальная стрелка | 1 000 | |

Благодаря применению агрегата, который обслуживают всего два человека, повысилась производительность труда в 2,5 раза. Годовой выпуск его — 60 000 м балок.

Агрегат СКТ-12-1 (рис. 2) состоит из следующих основных частей:

- колонн с кронштейнами, на которых имеются захваты для удержания стенки балки;

- передней рабочей тележки, несущей на себе вертикальные и горизонтальные ролики для центрирования и обжатия пояска и стенки балки, две сварочные головки, пульт управления и площадку для оператора;

- задней тележки, предназначенной только для поддержания пояска свариваемой балки и свободно передвигающейся по рельсам основания станка под действием передней тележки, имеющей привод перемещения;

- площадки для обслуживания агрегата и шкафов управления.

Рис. 2 Агрегат СКТ-12-1 для изготовления тавровых балок

Перед подачей деталей балки в агрегат в зависимости от ее длины устанавливают колонны и тележки с помощью соответствующих команд с пульта управления. Затем цеховым краном или специальным перегружателем, обслуживающим агрегат, на тележки укладывают поясок балки и в захваты на кронштейнах колонн подают стенку балки. С помощью пневмоцилиндров тележек поясок поднимают, прижимают к стенке и приваривают к ней. В процессе сварки балка автоматически подкантовывается таким образом, чтобы свариваемый участок находился в положении, близком к горизонтальному. После окончания сварки балку снимают с агрегата с помощью перегружателя.

Механизированный участок изготовления фундаментов

Участок предназначен в основном для изготовления фундаментов под всевозможные вспомогательные механизмы, приборы и устройства. Однако на участке, который обслуживают 5 чел., можно изготовлять и большие фундаменты длиной до 5 300 мм, шириной до 2 000 мм, высотой до 1 000 мм и массой до 1 000 кг. Годовой выпуск участка около 700 т. С введением в действие этого участка производительность труда повысилась в 1,85 раза.

Механизированный участок изготовления фундаментов включает следующие основные элементы (рис. 3):

- стенды сборочные и плиты для сборки и правки фундаментов;

- колонны поворотные для сборочного механизированного инструмента и сварочных полуавтоматов;

- два позиционера, на которые устанавливают собранные на стендах фундаменты для сварки в удобном положении. Столы позиционеров могут поворачиваться вокруг горизонтальной и вертикальной осей;

- два стола для сварки мелких фундаментов;

- конвейер, по которому мелкие фундаменты подаются для погрузки в контейнер;

- два консольных крана, обслуживающих участок (подача деталей, снятие со стендов, плит и позиционеров собранных и сваренных фундаментов).

Участок оснащен также ширмами, защищающими работающих от сварочных дуг; подвижными подставками для сварщиков около позиционеров; шкафом для инструмента и др.

Рис. 3 Схема механизированного участка изготовления фундаментов. 1 — кран консольный; 2 — стенд; 3 — плита для правки; 4 — ширма; 5 — подставка для сварщика; 6 — конвейер; 7 — позиционер; 8 — плита сборочная; 9, 12 — колонны поворотные; 10 — стол для сварщика; 11 — стенд сборочный; 13 — шкаф для инструмента

В настоящее время начато внедрение в производство опытных образцов механизированных участков изготовления коротких тавров и бракет, узлов днищевого набора и др.

Используемое оборудование для плазменной сварки

Оборудование для сварочных работ (для плазменной обработки) состоит из следующих элементов:

- горелки (плазматрона);

- источника питания (инвертора);

- баллона с плазмообразующим газом;

- баллона с защитным газом;

- системы водяного охлаждения;

- кабель-пакета.

Сварочная горелка является сложным устройством, состоящим из электродов, трубопроводов для подачи газов и охлаждающей жидкости, электрического кабеля для подачи питания к электроду.

На конструкцию горелки влияет мощность сварочного оборудования. Маломощные аппараты оснащаются горелками с выдвижным катодом, который за счет кнопки управления замыкается на анод-сопло и возбуждает дугу.

Ручная плазменная сварка выполняется при помощи горелки в форме пистолета, которую удобно держать в руках. Плазменно-водяная сварка осуществляется приспособлением для горения в форме пистолета, имеющего также разрядную камеру и парообразующее устройство.

Более мощное оборудование для сварочных работ оснащается горелками с неподвижным катодом. Оно состоит из:

- катода;

- полости для рабочего газа;

- полости для защитного газа;

- анода (с полостью для охлаждения);

- корпуса.

В горелках для мощного сварочного оборудования отсутствуют ручки, так как они крепятся непосредственно к манипуляторам или станкам.

Источником питания в оборудовании выступают инверторы, практически полностью вытеснившие трансформаторные источники энергии. Благодаря современным импульсным преобразователям на IGBT-транзисторах обеспечивается стабильный рабочий ток, регулируемый для работы оборудования на различных режимах.