Плазморезы активно используются на металлообрабатывающих предприятиях. Также их иногда применяют в хозяйстве: в частных домах или гаражах. С помощью этого инструмента можно быстро получить металл необходимого размера, а качество среза довольно высокое. Раскаленная плазма режет практически любой металл. Основное преимущество по сравнению с болгаркой заключается в возможности выполнять фигурные пропилы без необходимости выполнения финишной обработки. Стоит рассмотреть ТОП-10 моделей, которые присутствуют сегодня на рынке.

Плазменная резка и ее особенности

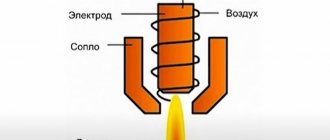

Процесс плазменной резки представляет собой уникальную технологию раскроя листового металлопроката, которая применима для конструкционных, легированных сталей, чугуна и цветных металлов (медь, алюминий, их сплавы). Заключается она в обжимании плазменной дуги при ее прохождении через сопло.

Существует несколько схем резания:

- Плазменно-дуговая резка – более эффективная технология, которая применяется для обработки электропроводных материалов. Здесь дуга прямого действия образуется при протекании электротока от электрода на обрабатываемый металл.

Рисунок 1. Дуга прямого действия

- Резка плазменной струей – используется для резания материалов, не обладающих электрической проводимостью. Дуга косвенного действия возникает между катодом и соплом – т.е. разрезаемая заготовка не включена в электрическую цепь.

Рисунок 2. Дуга косвенного действия

Плазменно-дуговая резка считается одним из самых эффективных с экономической точки зрения методов раскроя листового проката малых и средних толщин (до 50 мм). При работе с таким материалом плазменный станок с ЧПУ обеспечивает наиболее высокое качество и точность реза. Однако погрешность небольшая и при резании более толстого металла (до 100 мм и более в зависимости от вида оборудования).

Плазменные газы в дуге частично диссоциируются и ионизируются, поэтому становятся электропроводными. Повышенная плотность энергии и температура обеспечивают расширение плазмы и ее движение к обрабатываемому изделию со скоростью, превышающей почти в 3 раза скорость звука. Большая температура плазменной дуги (до 30 тыс. К) в сочетании с высокой кинетической энергией обеспечивают повышенную скорость резания металлов.

Начинается процесс раскроя с поджига дежурной дуги между соплом и катодом, которая вызывает частичную ионизацию, необходимую для подготовки пространства между плазмотроном и заготовкой. Поджигается она за счет подачи повышенного напряжения. При ее контакте с материалом автоматически повышается мощность и зажигается режущая дуга. Тепловая энергия дуги плавит и частично испаряет металл. Под воздействием кинетической энергии расплавленный материал удаляется из зоны реза.

Фото 3. Процесс плазменно-дуговой раскроя

Принцип работы

Инвертор выдает постоянный ток. В зависимости от модели, используется напряжение электросети 220V или 380V. Первые можно использовать в домашних условиях, но последние являются трехфазными и могут применяться только на предприятиях. При использовании дома проводка может не выдержать, что приведет к пожару.

Во время работы устройства происходит натяжение электрической дуги. Сжатый воздух подается в нее, а во время нагрева он трансформируется в плазму. Его температура достигает 20 000 градусов, что позволяет быстро резать практически любой металл.

Вот как происходит резка металла плазморезом:

- После включения подается напряжение, что позволяет сформировать специальную дугу для резки металла. Компрессор начинает подавать сжатый воздух в сопло. Под нагревом он превращается в плазму.

- Работник подносит инструмент к заготовке. Дуга замыкается на металле, благодаря чему он режется. Параметры плазмы можно отрегулировать самостоятельно.

- После выполнения работы сварщику нужно убрать плазморез и выключить его. Воздух будет подаваться какое-то время, чтобы быстрее охладить сопло инструмента.

Видео — Как работает плазморез

Устройство и принцип работы оборудования

Для плазменной резки используется станок, состоящий из таких конструктивных элементов:

- Источник питания – служит для подачи тока и напряжения для поджига пилотной и режущей дуги.

Фото 4. Внешний вид источника питания

- Плазмотрон – устройство, генерирующее плазму. В нем электрический ток преобразуется в плазменную дугу. Его основными конструктивными элементами являются электрод (он же катод) со вставкой из тугоплавкого металла, сопло и завихритель. Обычно в плазмотронах предусмотрено водяное охлаждение. Катод и сопло – расходные материалы, периодичность замены которых зависит от интенсивности работы, вида и толщины разрезаемого металлопроката.

Фото 5. Внешний вид плазмотрона

- Портальная система – состоит из портала с продольными направляющими, механизма для поперечного перемещения плазмореза. Движение обеспечивается благодаря реечному приводу, также портал оборудован системой динамической виброзащиты для повышения эксплуатационного ресурса комплекса и увеличения качества реза.

Фото 6. Портальная конструкция без рабочего стола

- Координатный стол – представляет собой стабильную основу для укладки обрабатываемого металлопроката. В зависимости от типа оборудования могут иметь разные размеры – стандартная ширина составляет от 1,5 до 8 м.

Фото 7. Автоматический комплекс для раскроя с раскроечным столом

- Система числового программного управления – компьютеризированная система для автоматического управления приводами оборудования. Включает рабочую консоль (для ввода программ воспроизведения и управления режимами работы), консоль оператора (для визуального наблюдения за рабочим процессом) и контроллер (для управления движущейся оснасткой).

Фото 8. Внешний вид системы ЧПУ

Основные рабочие параметры процесса – сила тока, скорость резки, зазор между соплом резака и заготовкой, вид используемого газа. Самым доступным и простым плазмообразующим газом считается воздух, но он оптимально подходит только для раскроя углеродистых и нержавеющих сталей. Также при его применении наблюдается незначительное обесцвечивание и нитрирование кромки, что несколько усложняет последующую мехобработку из-за увеличения твердости.

Не менее важен такой параметр, как давление газа. Выбор оптимально подходящего значения обеспечивает длительный срок службы расходных элементов плазмотрона и высокое качество реза. Однако при работе на повышенном давлении снижается эксплуатационный ресурс катода, наблюдаются проблемы в начале процесса резания. Пониженные значения ведут к недостаточному охлаждению плазменного резака, что может стать причиной образования двойной дуги и даже разрушения сопла.

За перемещение технологической оснастки портальной системы отвечает контроллер. Но предварительно в систему ЧПУ нужно загрузить разработанную технологом управляющую программу. Использование числового программного управления обеспечивает возможность воспроизведения контуров любой сложности.

Разработка управляющих программ выполняется для вырезания как единичных заготовок, так и целых комплектов деталей разных размеров и форм. Карты раскроя разрабатываются на ПК при помощи специального программного обеспечения. Изначально прочерчивается каждая деталь с учетом всех припусков, затем заготовки раскладываются на виртуальном листе металла определенных габаритов в специальном ПО. Благодаря этому максимально рационально используется металлопрокат, минимизируется количество отходов.

Что это такое?

Плазмотрон представляет собой устройство для генерации плазмы – ионизированного газа с квазинейтральными свойствами, используемого для обработки металлов. В его конструкции электрический ток и плазмообразующий газ используются для образования и стабилизации плазменной струи.

Рисунок 1. Плазматроны для ручных аппаратов и агрегатов с ЧПУ

Конструкция

Конструктивно плазмотроны для резки листового металла и металлических заготовок состоят из таких компонентов:

- сопло;

- электрод;

- элемент для завихрения воздушного потока (завихритель);

- фторопластовый корпус;

- гайка сопла;

- изоляционная втулка;

- электродный узел;

- кожух.

Рисунок 2. Стандартная конструкция плазмотрона

Устройство

Назначение основных элементов плазмотрона:

- Сопло – представляет собой наконечник резака, служит для формирования формы плазменной струи. Обычно изготавливается из меди, конструкция определяется разновидностью машины для плазменной резки.

Фото 3. Внешний вид сопла

- Электрод (катод) – используется для поджига и подержания плазменной дуги. Производится из тугоплавкого металла и имеет вставку из циркония или гафния. Подбирается в зависимости от оборудования и разрезаемого материала.

Фото 4. Внешний вид катода

- Завихритель (диффузор) – необходим для увеличения давления и замедления потока плазмы в ходе процесса резки.

Фото 5. Завихрители

Принцип действия

Принцип работы плазмотронов заключается в подаче плазмообразующего газа в разрядную камеру (здесь происходит его ионизация) и вынесении плазменной струи за пределы промежутка между соплом и катодом на поверхность разрезаемого металла.

Рисунок 6. Конструктивная схема работы плазматрона с водяным охлаждением

Процесс плазменной резки начинается с поджига дежурной (пилотной) дуги между катодом и соплом в результате подачи высокого напряжения. Она служит для создания основной (режущей) дуги при касании к металлической заготовке.

Небольшое отверстие в сопле формирует плазменную струю направленного действия, истекающую со скоростью до 3 км/секунду. При этом температура струи достигает 5000-30000 °C. Направленное воздействие плазмы обеспечивает мгновенный нагрев металла до его плавления и выдувает из зоны реза.

Для получения детали заданных размеров и формы плазмотрон направляется по определенному контуру. При резке важно поддерживать постоянный зазор между разрезаемым материалом и соплом, что позволяет получить ровные кромки с минимальным количеством шлака и окалины.

Фото 7. Процесс вырезания заготовок сложной конфигурации машиной с числовым программным управлением

Сфера применения, плюсы и минусы плазменной резки

Плазмотроны широко применяются в таких отраслях:

- тяжелое машиностроение;

- автомобиле-, авиа-, судостроение;

- металлургия;

- заводы и фирмы по металлообработке;

- предприятия и компании по изготовлению металлоконструкций;

- строительная промышленность.

Технология плазменного раскроя металла обладает множеством преимуществ:

- Большая скорость резки – в 5-10 раз выше по сравнению с газокислородным резанием.

- Быстрый прожиг материала – время прожига стального листа толщиной 15 мм составляет в пределах 2 сек.

- Минимальная зона термического влияния – исключает вероятность деформации заготовок, что особенно актуально при резании тонколистового металла.

- Повышенное качество реза – струя плазмы минимизирует количество окалины и шлака, поэтому дополнительная обработка кромок обычно не требуется.

- Высокая точность – минимальная ширина реза и применение специальных приспособлений для автоматизации позволяют получить заготовки с максимально точной конфигурацией и размерами.

- Универсальность – этот метод применяется для фигурного и прямолинейного резания сталей любых марок, цветных металлов, а также их сплавов.

- Возможность автоматизации – можно купить как ручной аппарат, так и более производительную машину с ЧПУ.

- Простота в обслуживании и эксплуатации.

В отличие от воздушно-дуговой резки, где рабочие параметры определяются скоростью истекания воздуха в минуту и видом используемого газа, стабильность процесса раскроя струей плазмы и качество реза зависят от правильного выбора плазмообразующего газа, силы тока, поддержания постоянного зазора между соплом и обрабатываемым материалом.

Фото 8. Процесс вырезания деталей ручным плазморезом

Преимущества аппарата

Плазморезы или плазменные станки с ЧПУ отличаются такими преимуществами:

- Высокое качество реза – за счет использования качественных плазмотронов, правильного выбора плазмообразующего газа обеспечивается малая ширина реза, минимальное угловое отклонение и чистые кромки без наплывов и окалины.

- Технологическая гибкость – подходят для прямолинейного и фигурного раскроя разных металлов и сплавов.

- Повышенная скорость резки – в зависимости от марки металла и толщины может достигать до 6 м/мин.

- Минимальная зона термического влияния, направленное воздействие плазменной дуги – обеспечивает возможность вырезания заготовок из тонколистового металлопроката без их тепловой деформации.

- Невысокая себестоимость процесса – актуальна при работе с листовым прокатом толщиной до 50 мм.

- Малое время прожига в отличие от воздушно-кислородной резки, где требуется длительный предварительный подогрев.

Фото 9. Автоматизированный раскрой листового проката

Порядок эксплуатации

Изначально нужно подготовить плазморез к работе – в зависимости от вида он работает от сети 220 или 360 В. Последовательность подготовки следующая:

- Устройство устанавливается в месте, где обеспечен хороший доступ воздуха, при этом на него не должны попадать брызги расплавленного металла в процессе работы.

- Работать с оборудованием нужно в проветриваемом помещении, оборудованном в соответствии с правилами пожарной безопасности. Аппарат должен быть защищен от случайного попадания влаги – с этой целью его часто оборудуют даже влагомаслоотделителем во избежание их попадания в конструкцию плазмотрона, что ведет к уменьшению срока службы расходных материалов.

- Разрезаемый металлопрокат желательно тоже подготовить – лакокрасочное покрытие и коррозия приводят к повышенному дымовыделению, но на качество реза не влияют.

- Периодически требуется проверять целостность, чистоту электрода и сопла. Периодичность зависит от интенсивности эксплуатации – так, при постоянной работе они могут требовать замены уже после 8-часовой рабочей смены.

Качественный рез без наплывов и окалины возможен только при условии правильного выбора силы тока. Подбирается она с учетом вида разрезаемого металла и толщины. Зависимость силы тока для разрезания заготовок толщиной 1 мм из таких материалов:

- Конструкционная сталь и чугун – 4 А.

- Цветные металлы и их сплавы – 6 А.

Также на качество реза влияет и скорость ведения резака. Она может достигать 0,2-2 м/минуту и зависит от толщины, вида материала, установленной силы тока. В автоматизированном оборудовании скорость задается программой, а при ручном процессе за это отвечает резчик.

Перед началом работы нужно продуть плазмотрон для удаления инородных частиц и конденсата – для этого следует нажать кнопку поджига и выждать примерно полминуты. Затем можно поджигать дежурную дугу, она горит до 2 секунд, после чего зажигается рабочая плазменная дуга.

Важным моментом при плазменной резке является поддержание постоянного расстояния между соплом и обрабатываемым металлом (обычно 1,6-3 мм) – это влияет на стабильность горения рабочей дуги и качество реза. Однако в продаже есть специальные направляющие для ручных резаков, что значительно облегчает рабочий процесс и увеличивает производительность труда.

Фото 9. Направляющее приспособление для поддержания постоянного зазора между соплом и заготовкой.

При работе сопло резака должно быть расположено перпендикулярно разрезаемому металлу или под небольшим углом (отклонение до 10-50°) при раскрое материалов толщиной до 25 % от максимально допустимой для конкретного оборудования. Такой прием позволит минимизировать риски деформации тонколистовых заготовок.

Приемы плазменного раскроя

Машины для плазменного раскроя с ЧПУ могут комплектоваться разным дополнительным функционалом и системами. Одной из самых полезных считается автоматический контроль высоты, так как зазор между соплом и обрабатываемым материалом оказывает влияние на скос кромок. При увеличении расстояния повышается и угол скоса, а при уменьшении – снижается срок службы электрода и сопла. Резка с поддержанием постоянной высоты положительно влияет на качество кромок и эксплуатационный ресурс расходных элементов.

Скорость перемещения плазмотрона в процессе работы должна обеспечивать угол отставания прорезания нижней кромки от верхней не более 3-5°.

При разработке управляющих программ технологу рекомендуется придерживаться следующих требований для обеспечения минимальных деформаций:

- Первоочередно вырезаются отверстия.

- Вырезание заготовок начинается от одной кромки, последовательно перемещаясь от одной детали к другой в направлении противоположной кромки.

- При разработке карт на резку комплекта заготовок используются совмещенные резы, при которых линия реза разрезает сразу 2 детали.

- Длинные заготовки располагаются ближе к кромке листа, от которой будет начинаться резка, а короткие – ближе к середине и противоположной кромке.

- Вырезание заготовок длиной более 3 м и шириной больше 0,5 м выполняется с угла, а начинается с длинной кромки.

- Детали, занимающие большую часть листа, вырезаются в первую очередь.

Фото 10. Процесс вырезания детали

Виды плазменного сварочного аппарата

Из-за высокой популярности на рынке прибор дорабатывался и усовершенствовался из года в год. По этой причине появилось множество моделей и разновидностей агрегата.

Существует несколько параметров, по который классифицируется данный инструмент.

По способам горений принято разделять на:

- Аппараты прямых действий. Это самая популярная модель, ведь здесь процесс функционирования происходит с помощью электродов. А дуга плазма создается непосредственно в промежутках от электрода к свариваемой детали.

- Приборы косвенных действий. Менее распространенный вид, который имеет способность регулировки плазменного действия. Эта процедура происходит при помощи регулирования подачи газов.

По показателям мощностей можно выделить:

- Инструмент, работающий на малых показателях тока. Здесь используется ток до двадцати пяти Ампер.

- Агрегат, который работает на средних мощностях (до ста пятидесяти Ампер).

- Приборы, функционирующий на больших показателях мощности. Это профессиональные сварочные агрегаты, использующие ток превышающий сто пятьдесят Ампер.

Применение установок

За счет высокой технологической гибкости и производительности, станки с ЧПУ для плазменной резки применяются преимущественно крупными и средними заводами по производству промышленного оборудования, металлоконструкций и т.д.

Плазменное оборудование с числовым программным управлением используется для резки таких металлов:

- Углеродистые стали – обычно при раскрое листов до 40-50 мм применяется сжатый воздух, а также азот, смеси на основе азота и кислорода.

- Низкоуглеродистые – для толщин до 40 мм наиболее эффективен сжатый воздух, но при резании металлопроката толщиной более 20 мм может использоваться азот и азотно-водородные смеси.

- Нержавейка – используется азот (до 20 мм), смеси на азоте и водороде (до 50 мм). Допускается применение сжатого воздуха.

- Стали с большим содержанием легирующих элементов – для толщин 50-60 мм используется воздушно-плазменная резка, для более толстых листов рекомендованы азотно-кислородные смеси.

- Медь и ее сплавы – для обработки металлопроката малых и средних толщин подходит сжатый воздух. При его использовании на кромках образуется грат, но при этом излишки металла легко удаляются с поверхности. Азот подходит для вырезания заготовок толщиной от 5 до 15 мм. Латунь режется с такими же газами, однако на более высоких скоростях (до 20-25 %). Также следует учитывать, что медь отличается высокой теплопроводностью и теплоемкости, поэтому для работы нужна более мощная дуга, чем для обработки сталей.

- Алюминий и сплавы на его основе – сжатый воздух обычно используется исключительно для разделительного резания с обязательной последующей мехобработкой деталей. При этом качественный рез возможен только при резке изделий толщиной до 30 мм на рабочем токе до 200 А. Также для резания листов до 20 мм может использоваться азот, от 20 до 100 мм смеси из азота и водорода, более 100 мм – аргоно-водородные смеси.

Фото 11. Вырезание заготовок из алюминиевого листа

Виды плазморезов

Плазмотроны для плазменной резки металлов выпускаются разных модификаций по типу резки, поджига дуги, с различными рабочими параметрами.

Плазморезы по типу резки

По виду резки различают ручные аппараты и автоматические машины с ЧПУ. Здесь все зависит от выполняемых работ, максимальной толщины разрезаемого металла.

Плазморезы для ручной резки

Плазмотроны для ручной резки применяются в разных отраслях деятельности – от небольших автомастерских до промышленных предприятий. Процесс раскроя предполагает ведение резака вручную – т.е. резчик самостоятельно регулирует скорость реза.

Фото 10. Ручная плазменная резка

Ручной процесс резания не обеспечивает такой высокой точности и производительности, как автоматический. Однако аппараты более компакты, что обеспечивает возможность их транспортировки. Инверторные устройства можно переносить даже вручную, так как их вес не превышает 15-20 кг.

Плазморезы для автоматической резки

Плазматроны для автоматической резки отличаются конструкцией – она зависит от типа оборудования, на которое будет устанавливаться устройство. Автоматический процесс раскроя отличается повышенной производительностью, обычно выполняется на специальном столе, на который укладываются листы разрезаемого металла. Также машины бывают портативного типа для резания небольших заготовок. Управляются ЧПУ (числовым программным управлением), что минимизирует человеческий фактор.

Фото 11. Автоматическая плазменная резка

Основные преимущества:

- высокая скорость резания;

- повышенная точность и качество реза;

- автоматизированная настройка рабочих параметров (силы тока, давления газа, расстояния между соплом и заготовкой) с учетом толщины и марки металла.

Плазморезы по типу используемого газа

Плазмотроны работают с разными газами – инертными, восстановительными, химически активными и их смесями. Выбираются они в зависимости от марки обрабатываемого металла:

- Сжатый воздух – черные металлы и медь толщиной до 60 мм, алюминий до 70 мм.

- Азот – алюминий и медь толщиной до 20 мм, малоуглеродистые низколегированные стали до 30 мм, с высоким содержанием легирующих элементов до 75 мм, латуни до 90 мм, титан неограниченной толщины.

- Азотоводород – медь, алюминий и их сплавы толщиной до 100 мм.

- Смесь на основе азота и аргона – высоколегированные материалы толщиной до 50 мм.

- Аргон и водород – высоколегированные стали, алюминиевые и медные сплавы толщиной до 100 мм.

Плазморезы по типу поджига дуги

Производятся с дугой прямого и косвенного действия. Дуга прямого действия возбуждается в результате протекания электрического тока между катодом (неплавящимся электродом) и анодом, в качестве которого выступает металлическая заготовка. Дуга косвенного действия поджигается между катодом и соплом, но такие устройства применяются гораздо реже.

Рисунок 12. Схемы плазмотронов прямого и косвенного действия

Плазморезы по типу охлаждения

Охлаждение плазмотронов может быть следующих типов:

- Водяное – оборудуются в основном профессиональные модификации, непрерывно работающие на протяжении длительного времени. Циркуляция жидкости в них обеспечивается специальным насосом.

- Воздушное – оснащаются полупрофессиональные и бытовые модели. Внутренние элементы горелок охлаждаются за счет прохождения сжатого воздуха или газа по каналам. Такие устройства отличаются меньшим ПВ, в процессе работы требуются перерывы.

Виды станков

Плазменное оборудование с числовым программным управлением производится нескольких типов:

- Переносное – установки относительно небольших размеров, на котором можно выполнять раскрой металлопроката ограниченных габаритов. Обычно ширина рабочей зоны у них составляет 1,5-3 м. При желании такие устройства можно перемещать в пределах цеха либо на другой производственный участок или объект.

Фото 12. Портативное устройство для плазменной резки

- Стационарное – мощные автоматизированные линии с шириной координатного стола до 8 м. Устанавливаются стационарно, перемещение возможно только при условии предварительного демонтажа с использованием специальной грузоподъемной техники.

Фото 13. Стационарная машина

Классификация плазморезов

До того, как выбрать плазморез, стоит поговорить о разных видах оборудования, подходящего для решения тех или иных задач.

Аппаратура для плазменной резки в зависимости от сферы применения делится на:

- Трансформаторную – способную разрезать листовые металлы толщиной до 4 см.

- Инверторную, более экономичную, но при этом более эффективную (ее КПД на 30 % выше, чем у трансформаторной), с помощью которой можно резать металл толщиной до 3 см. Достоинствами инверторного оборудования для плазменной резки являются компактность, позволяющая использовать его в труднодоступных местах, а также стабильное горение дуги.

Как выбрать плазморез в зависимости от вида резки? Оборудование должно соответствовать типу стоящей перед ним задачи. Выделяют две разновидности аппаратуры:

- Для ручной резки – подходят для разрезания заготовок небольшой толщины (0,1–1 см). Такое оборудование используется в бытовых условиях или в небольших мастерских по изготовлению дверей, ворот, калиток, мангалов, а также подходит для вырезов для замков и петель, гнутых коробов и т. п. Более дорогостоящие аппараты могут работать с заготовками толщиной 1–3 см. К достоинствам ручных плазморезов относятся мобильность и удобство в использовании.

- Для автоматической резки – в этих аппаратах режущие головки перемещаются на портальных или консольных кронштейнах. Управление производится за счет ЧПУ. Резка может осуществляться 2–4 головками одновременно. Такое оборудование используется для раскроя заготовок размерами от 1х1 до 3х30 м. Для их установки необходимо достаточное пространство, транспортировать автоматическую аппаратуру для плазменной резки затруднительно.

Оборудование для плазменной резки работает от воздуха, насыщаемого ионами в электрической дуге и преобразующегося в плазму.

VT-metall предлагает услуги:

Думая о том, какой плазморез лучше выбрать, следует ознакомиться с разновидностями и особенностями оборудования в зависимости от вида используемого газа:

- Аппаратура, работающая на сжатом воздухе, считается бытовой и полупрофессиональной. К ее достоинствам относятся невысокая стоимость, недорогое обслуживание (необходимы сопла и компрессор, другие дорогостоящие детали докупать не придется), простота в управлении (регулировать нужно только силу тока), универсальность. Небольшие плазморезы способны резать заготовки толщиной не более 1 см, более мощные подойдут для работы с деталями толщиной 1,2–2,5 см.

- Мощные станки для плазменной резки, используемые на крупных предприятиях, выпускающих большие объемы продукции, работают на аргоне, кислороде, азоте или их смесях. Такие установки необходимо настраивать перед резкой, однако скорость у них выше, сам крой точнее, с их помощью можно выполнять сложную обработку заготовок. При работе с таким оборудованием придется регулярно приобретать баллоны со сжатым газом.

В зависимости от способа возбуждения электрической дуги плазморезы делятся на:

- Контактные. Этим типом поджига оснащают бытовые инверторные установки. Для возбуждения дуги необходимо коснуться соплом плазмореза заготовки. К плюсам оборудования относится простая конструкция горелки и, как следствие, редкие поломки, к минусам – появление окалин на сопле.

- Пневматические. Дуга возникает при подаче газа, без контакта с заготовкой. Плазморез оптимально подходит для мелких разрезов в разных частях детали. Достоинства оборудования – экономия ресурса сопла, повышенная производительность.

- Высокочастотные (HF), в которых электрическая дуга активируется за счет высокочастотного импульса, возникающего между расположенными в сопле катодом и анодом. Дуга становится режущей, когда горелка подносится к заготовке. Этот тип поджига не оставляет электрических следов в начале реза.

Как выбрать плазморез в зависимости от типа охлаждения? Оно может быть:

- Воздушным – используемым в бытовом и полупрофессиональном оборудовании. Тепло с горелки уходит в окружающий воздух. Для охлаждения внутренних каналов используется кислород или инертный газ. Внутри корпуса находится вентилятор, который обдувает трансформатор и выпрямляющий блок. Во время работы необходимо делать перерывы, иначе сопло может расплавиться.

- Жидкостным – используемым в промышленном оборудовании. Для охлаждения плазмореза используется дистиллированная вода, смешанная с этиловым спиртом. Она циркулирует в специальных каналах, в которые нагнетается насосом. При работе аппаратуры отсутствует необходимость в перерывах, поэтому с ее помощью выполняются крупные заказы.

И, наконец, плазморезы отличаются в зависимости от требований, предъявляемых к электросети. Для бытовых моделей достаточно напряжения в 220 В, для профессиональных – не менее 380 В. Установки мощностью свыше 4,5 кВт обычная сеть может не выдержать. Поэтому прежде чем выбрать плазморез, необходимо убедится в том, что сеть справится с нагрузкой. Также следует учесть, что кроме самой установки электроэнергия необходима для работы компрессора.

Стоимость станков с ЧПУ

Цены на плазменные установки с ЧПУ колеблются в широких пределах. Все зависит от разновидности и технических характеристик оборудования, функциональных возможностей, габаритных размеров рабочей зоны.

Стоимость полноценной автоматической линии начинается от 1,5 млн руб. Однако на большинство машин цена формируется по запросу с учетом индивидуальных потребностей заказчика, предполагаемых видов работ, комплектации установки и других параметров.

Дополнительно в общую цену могут быть включены расходы на вспомогательное оснащение (компрессоры, система вентиляции), а также на такие услуги, как монтаж, пуско-наладочные работы, обучение персонала, техническое обслуживание и др.

По каким характеристикам выбирать

Для качественного и правильного подбора, вам следует рассмотреть те характеристики, которые очень сильно повлияют на работу всего агрегата. В данный список включены:

- Источники питаний. Тут у вас есть возможность подобрать инструмент с трансформаторным и инверторным типом блока электропитания.

- Способы электрических соединений. Можно подобрать приспособление с контактным и бесконтактным типом.

- Типы розжигов. На рынке присутствуют модели с контактным типом розжигов, пневматические и высокочастотные.

- Типы охлаждающей системы. Существуют системы охлаждения воздухом или жидкостями.

- Вид сварки. У вас есть возможность выбрать аппарат работающий с помощью обычных и неплавящихся электродов.

- Вид управления. Выделяют автоматическое и ручное управление.

- Показатели продолжительности эксплуатации.

- Стоимость.

Конечно, стоит понимать, что выбор такого инструмента должен отталкиваться от назначения и сферы применения.

Производители оборудования

Сегодня плазменные ЧПУ выпускаются как зарубежными, так и отечественными производителями. В продаже есть машины разной ценовой категории, но то, что стоит дороже, не всегда является более качественным.

Отечественный производитель ПУРМ разрабатывает и производит плазменные станки ЧПУ с учетом суровых российских условий эксплуатации. Оборудование этой марки успешно используется предприятиями в средней полосе России и даже в условиях Крайнего Севера.

Фото 14. Оборудование отечественного производителя ПУРМ

Компания занимается не только изготовлением установок, но и поставками запасных частей, расходных материалов, комплектующих. При желании можно заказать шеф монтаж, пуско-наладку, послегарантийное обслуживание.

Производители плазменного сварочного аппарата

На рынке присутствует очень много как качественных, так и не очень брендов.

Чтобы не приобрести некачественный продукт обратите свое внимание на:

- ЕСАБ – Швеция.

- Блувельд – Италия.

- Телвин – Италия.

- Гроверс – Россия.

- Фубаг – Германия.

- Аврора – Китай.

- ФоксВелд – Италия.

Как выбрать станок с ЧПУ?

Для правильного выбора плазменного станка ЧПУ необходимо определиться с такими моментами:

- Виды работ – только прямолинейный раскрой или с возможностью вырезания деталей сложной конфигурации.

- Максимальные размеры листового металлопроката – от этого зависят габариты рабочей зоны координатного стола.

- Максимальная толщина материала – определяет номинальную мощность источника питания и тип используемого газа для резания.

Фото 15. Вырезание одиночной детали

Одной из основных характеристик оборудования является продолжительность включения (или ПВ). Этот параметр определяет интенсивность эксплуатации, а именно временной отрезок, на протяжении которого станок может работать без перерывов на охлаждение.

Обозначается ПВ в процентах – если продолжительность включения составляет 80 %, то это значит, что в течение 10-минутного рабочего цикла установка сможет работать 8 минут на максимальных нагрузках. В случае превышения этой нормы возможен ее перегрев и выход из строя. Однако большинство промышленных плазморезов с ЧПУ имеют продолжительность включения 100 %, поэтому рассчитаны на непрерывную работу на протяжении всей рабочей смены.

Не менее важной характеристикой установок является сила тока, которую выдает источник питания – именно она определяет предельную толщину обрабатываемого металлопроката.

Устройство плазмореза

Современный плазморез, независимо от его размеров, состоит из нескольких элементов, которые используются обязательно:

- горелки;

- источника питания;

- кабеля массы;

- компрессора/баллона со сжатым воздухом.

Также возможно дополнять устройство дополнительными комплектующими, чтобы работать было удобнее. К ним относятся дисплей, различные системы защиты и многое другое.

Основные поломки машин

При эксплуатации плазменных станков с ЧПУ не наблюдается особых проблем с их работоспособностью. Однако есть несколько факторов, которые могут способствовать нарушению правильного функционирования оборудования:

- Короткое замыкание в электросети – может стать причиной перегорания основных управляющих плат.

- Перепады напряжения, если они превышают диапазон, установленный производителем – тоже могут привести к выходу из строя электрических компонентов.

- Физический износ механизмов либо чрезмерное превышение установленного ресурса деталей.

Фото 16. Резание тонколистового металла

Любые нарушения в работе плазмореза можно устранить в сжатые сроки, но лучше своевременно выполнять техобслуживание, менять детали с большим износом и расходные элементы. Это обеспечит стабильную его работу, высокую производительность и качество реза.

Плюсы и минусы плазменного сварочного аппарата

Специалистами данный инструмент был изучен вдоль и поперек. Поэтому они выделили несколько преимуществ, среди которых:

- Быстрый и качественный процесс сварки и разрезки.

- Совместимость со многими видами металлов.

- Обеспечение высокоточной работы.

- Низкая опасность.

- Довольно легкий процесс эксплуатации.

А в список минусов включают:

- Невозможность работы с металлами, которые имеют показатель толщины более ста миллиметров.

- Невозможность подключения двух горелок к одному агрегату.

- Высокая требовательность к наличию мощных и стабильных электрических сетей.

Какие нужны расходники?

Для аппарата плазменной резки

На плазме необходимо менять сопла, электроды, защитные экраны, кожухи. А на лазере только линзы и сопло.

Для лазерного станка

Но при работе на лазерном станке раз в две недели необходимо менять линзу и сопло. Линза стоит 700 рублей, сопло — 900 рублей.

Максимальная ежемесячная оплата расходников для лазерного станка будет составлять 3 200 рублей.

Итак, давайте подведём итоги.

Чем лазерная резка отличается от плазменной?

Давайте для начала рассмотрим принцип работы плазменного и лазерного оборудования.

Если простыми словами, то плавление металла при плазменной резке происходит за счет дуги. То есть, под воздействием воздуха.

В случае с лазерной резкой плазменной резкой плавление металла происходит за счёт сфокусированного лазерного луча.

Купить лучший ручной аппарат для резки и не ошибиться

Выбор аппарата ручной плазменной резки закончен, и вы приняли во внимание все вышеперечисленные рекомендации. Такой подход позволяет достаточно четко сформулировать Ваши требования к оборудованию но в самом конце пути необходимо будет ответить на вопрос – какому производителю отдать предпочтение.

На наш взгляд определяющим моментом является бюджет в который Вы предполагаете реализовать данный проект. Ведь каким бы «лучшим из лучших» не было оборудование, но его стоимость не приемлема на данный момент, то выбор будет определен именно этим показателем. Теперь, если давать краткий обзор рынка оборудования для плазменной резки, то он определенно сформирован и на нем есть безусловные лидеры имеющие полувековую историю и сотни уникальных запатентованных технологий. Не ходя вокруг да около — лидерами в данном сегменте представленными на Российском рынке являются компании Hypertherm и Kjellberg – компании, которые располагаются в верхнем ценовом сегменте и заслуженно имеют репутацию компаний, производящих оборудование высочайшего качества и надежности.

К оборудованию в среднем ценовом сегменте можно отнести другие европейские компании, которые закрепились на Российском рынке и могут соответствовать тем требованиям, которые мы отразили в начале нашего обзора. Дополнительно можно обратить внимание и на отечественные разработки в области плазменной резки, которые не претендуют на звание уникальных и «сильно передовых», но тем не мене находят применение в различных отраслях промышленности. В любом случае выбор остается за Вами, поскольку только Вы можете принять лучшее решение , и только Вы будете полностью нести за него ответственность. Мы лишь попытались некоторым образом облегчить путь выбора данного продукта. Желаем удачи и всех благ.