Фуганок и фуговальный станок издавна были одними из самых популярных столярных инструментов, не потеряли они свою актуальность и сегодня. Вопросом о том, как заточить ножи фуганка интересуется множество профильных специалистов, поскольку полноценно подготовленный к работе инструмент позволяет добиться лучшего качества работы. Первое, что нужно сделать – это снять нож и стружколом, который перед работой нужно открутить. Бывший в употреблении инструмент нужно очистить от загрязнителей, например смолы, лучше всего она удаляется при помощи бензина.

Чтобы осуществить заточку ножа строгательного и фуговального типа лучше пользоваться специализированными устройствами. Осуществляют процедуру также вручную, к тому же приспособление для заточки ножей фуганка можно собрать самостоятельно. При работе нужно соблюдать ряд правил, можно использовать несколько технологий. Независимо от того, каким вариантом заточки вы будете пользоваться, нужно максимально точно придерживаться инструкции. Иначе можно добиться некачественной работы инструмента, функциями которого столяр не сможет воспользоваться на 100%. Если вы задумываетесь о том, как заточить ножи фуганка дома, то используйте обычные точильные камни, хотя идеальным вариантом будет выбор профессионального точильного станка с функцией охлаждения.

Качественная заточка строгальных ножей

Для точной и аккуратной работы режущими инструментами необходимо следить за их состоянием и периодично делать их заточку. Рабочий инструмент можно сделать еще более острым, доверив его нашим опытным мастерам. У нас все работники специалисты с многолетним опытом, и в совершенстве управляют специальными станками. Без сомнения заточка рейсмусовых ножей и заточка плоских ножей любого типа – это именно та услуга, которую мы выполним лучше всех конкурентов на рынке.

| Наши мастера не только качественно проведут заточку ножей рейсмкса, но и удалят сколы, при их наличии, что особенно важно для ножей точных инструментов |

Заточка ножей для рубанков и рейсмусов производится на профессиональном оборудовании

Мы открыты 7 дней в неделю с 10:00 до 20:00

В зависимости от специфики производимой продукции, угол заточки ножа рейсмуса может отличаться. Неправильно подобранный угол заточки может грозить быстрым туплением лезвия.

Заточка ножей рейсмуса, которую предлагает наша фирма, позволит вашей технике работать на безупречном уровне, как сразу после покупки. Специалисты нашего сервиса применяют специальные инструменты в сочетании с инновационными методиками заточки. Самостоятельно в домашних условиях невозможно добиться острых, как бритва, лезвий ножей, которые вы получаете после обращения в нашу компанию.

Правила работы на фрезерах

Знание правил работы на рейсмусе позволит повысить качество обработки пиломатериалов, избавив домовладельца от каких-либо сложностей с эксплуатацией сделанного им инструмента.

Правила работы следующие:

- Шпильку станка устанавливают в правильное положение.

- В зависимости от размеров обрабатываемых деталей задают ход рейсмуса, для чего фиксируют направляющий брусок.

- Станок слегка наклоняют, что открывает режущую часть шпильки, закладывают внутрь обрабатываемый пиломатериал, после чего инструмент натягивают на себя, это позволяет режущей головке снять тонкий слой древесины.

- Раз за разом выполняют поступательные движения головкой рейсмуса, снимая слой древесины с обрабатываемых пиломатериалов, добиваясь их идеально ровной поверхности.

Правильно собранный рейсмусный фрезер на основе электрорубанка по функциональным возможностям, эффективности и производительности не будет уступать дорогому заводскому оборудованию. Потребуется лишь отыскать в интернете качественную схему изготовления рейсмуса и в последующем следовать чертежам, собирая электрический станок. Проще всего такой инструмент выполнить на основе электрического рубанка, который монтируется на фанерной основе. Простейшей рейсмус, изготовленный самостоятельно, будет отличаться функциональностью в использовании, гарантируя качественную обработку древесины.

Процесс заточки и правила работы

Держатель перемещается вправо и влево, движения производятся относительного заточного камня. Нельзя допускать, чтобы лезвие выходило за край. Лучше всего сразу установить держатель в 12 мм от края рабочего круга. Если производится заточка, должно подаваться водяное охлаждение. Воду в бачок придется доливать, нужно следить за тем, чтобы она не заканчивалась. Необходимо предусмотреть, чтобы вода не скапливалась на полу около ног. Это делается в целях безопасности.

При выполнении работы надо следить за тем, чтобы камень постоянно оставался чистым, так как засаливается он достаточно быстро. Для чистки применяется специальный брусок, проводить такую процедуру рекомендуется часто, так как для заточки можно использовать только чистые камни. Выбор самого камня зависит от того, какие именно ножи используются. Сегодня производителями выпускаются фуговальные ножи из мягкой или твердой инструментальной стали, поэтому условия работы будут различаться.

Для заточки необходимо примерно 20 минут, затем выполняется доводка. Для этого используется специальная паста. После полировки на поверхности не должно оставаться никаких заусенцев, в противном случае фуговальный нож не будет готов к работе. Проверку провести просто, готовый нож с отличной заточкой должен легко и ровно резать лист бумаги на весу, оставляя аккуратный срез.

Выгоды обращения в нашу компанию:

Наш сервис находится на ст. метро Таганская, на улице Верхней Радищевской, в доме 9. Если вы желаете позвонить нам для уточнения деталей, сделать это можно по телефону.

Мы выполняем следующие работы по заточке:

- Заточка дисковых пил. Примерная цена 400 руб.

- Заточка и разводка ножовки по дереву. Примерная цена 300 руб.

- Заточка когтерезов. Примерная цена 200 руб.

- Заточка ледорубов. Примерная цена 150 руб.

- Заточка маникюрных инструментов. Примерная цена 350 руб.

- Заточка ножей. Примерная цена 250 руб.

- Заточка ножей блендера. Примерная цена 250 руб.

- Заточка ножей газонокосилок. Примерная цена 250 руб.

- Заточка ножей для машинок. Примерная цена 450 руб.

- Заточка ножей для мясорубок. Примерная цена 225 руб.

- Заточка ножей рейсмуса. Примерная цена 300 руб.

- Заточка ножниц по металлу. Примерная цена 220 руб.

- Заточка парикмахерских ножниц. Примерная цена 250 руб.

- Заточка портновских ножниц. Примерная цена 200 руб.

- Заточка рубанков. Примерная цена 220 руб.

- Заточка садовых секаторов. Примерная цена 200 руб.

- Заточка топоров. Примерная цена 250 руб.

- Заточка фрез. Примерная цена 120-200 руб.

- Заточка цепей для бензопил. Примерная цена 250 руб.

Почему нужно обращаться именно к нам за заточкой строгальных ножей?

Запускать ничем не подтвержденную рекламу и играть на чувствах своих клиентов, это не в правилах нашей серьезной компании. Наша цель качественно и быстро обслужить клиентов, заточить строгальный нож так, чтобы вы возвращались к нам как постоянный клиент. Все поверившие нам клиенты должны быть обслужены так, чтобы могли долго пользоваться заточенным у нас инструментом и получать от этого только позитивные эмоции. Это основные принципы работы нашей компании. Мы все время работаем над своей репутацией.

Обращайтесь за заточкой ножей для рейсмуса к нам и вы получите:

- Профессиональное отношение

- На каждую услугу гарантию

- Доступные цены

- Качественный сервис и любезное обращение

Без раздумий обращайтесь к нам, все кто однажды был у нас обслужен становятся нашими постоянными клиентами. Наши цены и сервис не оставят вас равнодушными и вы еще долго будете вспоминать о нашем продуктивном сотрудничестве.

| Наши мастера знают как правильно заточить нож рейсмуса, чтобы Вы смогли максимально использовать его потенциал. |

Цена заточки ножей рейсмусового станка 250-450 руб.

Адрес мастерской по заточке рейсмусовых ножей: г. Москва, м.Таганская, ул. Верхняя Радищевская, д. 5, стр. 5. (Звоните, уточняйте как пройти).

График работы: без выходных с 10:00 до 21:00

Для заточки ножей строгального и фуговального типов применяются специальные станки. Работу можно выполнить своими руками, станок при необходимости собирается самостоятельно. Заточка проводится по определенным правилам, вариантов используется несколько. Требуется проявить внимание, не нарушать технологию.

В противном случае ножи для рубанков, фуговальных и строгальных станков будут обработаны плохо, свои функции они выполнять не смогут в полной мере. Кроме специального оборудования, для заточки можно применить точильные камни, но лучше всего для работы подходит небольшой точильный станок, который имеет охлаждение.

Механизированное затачивание диска

- диск пилы;

- станок для заточки диска;

- маятниковый угломер;

- маркер.

Как заточить циркулярную пилу механизированным способом? Существует большое количество различных станков. Некоторые механизмы обладают программными комплексами для обеспечения полностью автоматизированного режима точения. В домашней мастерской, когда точение дисков носит эпизодический характер, можно использовать более простое устройство.

Углы заточки зубьев дисковой пилы: передний угол (γ), задний (α) и углы скоса передних и задних плоскостей (ε1 и ε2).

Как заточить диск? В таком станке после его установки и закрепления в положении, которое обеспечивает необходимый угол заточки, все остальные операции поворот полотна вокруг своей оси, контроль толщины металла, снимаемого с зуба выполняются вручную.

Заточка прямого зуба по передней плоскости выполняется в такой последовательности. Устанавливают полотно на оправу станка. Зажимают с помощью центрирующей втулки. Затем при помощи механизма он устанавливается в строго горизонтальном положении. Таким образом, обеспечивается угол скоса передней плоскости, равный нулю. Если у станка нет встроенной угловой шкалы, горизонтальность диска проверяют при помощи маятникового угломера.

Затем вращают винт механизма, который обеспечивает горизонтальное перемещение оправы с кругом. Устанавливают необходимый передний угол заточки. Полотно передвигается в положении, при котором передняя плоскость каждого элемента плотно прилегает к рабочей поверхности круга.

Маркером делают отметку первого зуба, с которого начинают заточку. Затем включают двигатель и выполняют заточку передней плоскости. Станок вводит зуб в соприкосновение с кругом и выполняет несколько движений полотна вперед и назад с одновременным прижимом элемента к кругу.

READ Как Резать Кафельную Плитку Стеклорезом

После заточки одного элемента полотно выводится из контакта с абразивным кругом, поворачивается на один элемент. Затем операция повторяется аналогичным образом. Так станок работает до тех пор, пока отмеченный маркером элемент не выполнит полный круг, показав, что все элементы заточены.

Заточка скошенного зуба отличается от точения прямого тем, что пилу располагают с наклоном, равным углу скоса передней плоскости. Для заточки элемента по задней плоскости нужно, чтобы станок позволял устанавливать полотно так, чтобы задняя плоскость элемента находилась в одной плоскости с поверхностью круга.

Чтобы заточить дисковую пилу на станке, не надо обладать специальными навыками. С этой работой может справиться любой человек, если будет следовать всем инструкциям и правилам по работе со станками по заточке дисков.

Заточка дисков пилы

Пила дискового варианта затачивается с задней поверхности, если вы работаете в положении, обращенном материалу, который обрабатывается.

- Передняя поверхность, набегающая на материал при пилении, остается в неизменном положении.

- Производить заточку диска можно непосредственно в станке. В другом случае можно извлечь его из станка или циркулярной пилы.

- В первом варианте вначале необходимо вытянуть вилку из розетки, чтобы предотвратить последствия пуска станка, что может произойти случайно.

- Диск необходимо подклинить, для чего с двух сторон от него нужно положить тонкие деревяшки и придавить их к зубьям.

- Маркером необходимо пометить боковую сторону зуба, с которого вы начнете производить заточку. Это позволит вам не допустить ошибок в такой ответственной работе.

- Необходимо проявлять внимание и предельную осторожность.

Важно запомнить количество движений, производимых вами при заточке первого зуба, при этом вы использовали напильник или алмазный надфиль.

Эти же усилия вам понадобятся для того, чтобы заточить все остальные зубья.

Если вы снимали диск со станка, его необходимо зажать в тисках, чтобы проделать те же самые мероприятия, о которых вы прочитали выше.

Далее диск возвращается в станок, ненужная деревяшка распиливается. Необходимо произвести проверку высоты зубьев, если вашу работу сопровождал сильный шум или была характерна неровная подача. Это можно осуществить, поднеся к режущему краю маркер и повернув рукой диск в медленном ритме на один оборот в строну, противоположную направлению вращения. Каждый зуб получит отметину, при осмотре диска выяснится, какие зубья выше других. При значительной разнице, требуется осторожно уменьшить их высоту.

Заточка циркулярных пил

- диск пилы;

- напильник;

- алмазный надфиль;

- маркер;

- тонкие деревянные брусочки;

- тиски;

- разводка;

- разводной ключ.

Как заточить циркулярную пилу с диском? Дисковую пилу необходимо затачивать с задней поверхности, если работают в положении полотна, которое повернуто к дереву. Передняя поверхность, которая находит на материал при распиле, остается в неизменном положении.

Выполнять точение диска можно в станке. Можно вытащить полотно из него. Если точение выполняется в устройстве, то нужно вынуть вилку из электрической розетки, чтобы предотвратить случайное включение прибора. Нужно подклинить изделие, положив под него с обеих сторон тонкие брусочки и придавить их к зубьям.

Надо пометить маркером элемент, с которого начинают выполнять точение. При точении надо соблюдать осторожность и прилагать максимум внимания. Точение выполняют при помощи напильника или алмазного надфиля.

Необходимо запомнить количество движений и прилагаемых усилий при точении первого зуба. Такие же усилия нужно прилагать при точении остальных деталей. Если полотно сняли со станка, нужно зажать его в тисках, затем таким же образом заточить каждый зуб. Затем полотно устанавливают обратно в устройство.

Выполняют проверку распила на образце. Если при работе возникает шум или подача материала неровная, нужно проверить высоту зубьев. Для этого надо поднести к режущему краю маркер. Затем надо медленно повернуть рукой полотно на 1 оборот в сторону, противоположную направлению вращения. При этом на каждом зубе появится метка. При осмотре можно выяснить какие элементы выше остальных. Если разница оказалась значительной, нужно аккуратно уменьшить высоту элементов.

Устройство и принцип действия

Типовой рейсмусовый станок по дереву может успешно заменить две единицы оборудования: механический приводной фуганок и строгальный станок (поперечный – для коротких изделий, или продольный – для длинных).

Самодельный рейсмусовый станок

Наиболее простая схема рейсмусового станка (с односторонней подачей исходного материала) включает в себя следующие узлы:

- Приводной электродвигатель.

- Передачу. Она может быть стандартной клиноременной, зубчатой, с вариатором, а также со сменными шкивами (последний вариант отличается минимальными значениями передаваемой мощности, а потому применяется лишь в маломощном оборудовании).

- Ножевой вал. Может иметь несколько инструментов с разной конфигурацией. Особо удачными считаются спиральные ножи, которые при своей работе издают минимальный шум.

- узел верхнего направления, который, в свою очередь, состоит из пары вальцев – переднего и заднего. Передний валец имеет рифлёную поверхность: для того, чтобы улучшить сцепление с деревом, и предупредить возможное изменение направления движения обрабатываемой доски. Задний валец всегда выполняется гладким;

- узла прижима, который предотвращает заклинивание стружки и возможное трещинообразование материала. Конструктивно прижим можно сделать в виде когтевых захватов, внедряющихся в древесину, а можно и в виде массивного металлического элемента, снабжённого подпружиненными зубьями;

- узла нижнего направления, облегчающего подачу заготовки в рабочее пространство;

- стола с приспособлениями для регулировки технологических зазоров между вальцами верхнего и нижнего прижимов;

- станины, на которой располагаются все остальные элементы рабочей схемы станка.

Заточка пилы

Давайте пробежимся по материалу как заточить пилу по дереву или заточка дисковой пилы.

Как выполнить развод зубьев диска

Заточка зуба дисковой пилы по одной и двум плоскостям.

Если необходимо, чтобы движение диска было более свободным, то выполняют развод зубьев.

Необходимо все зубья по очереди отогнуть в разные стороны на одно и то же расстояние. Работу выполняют при помощи разводки. Разводка это инструмент для выполнения развода элементов. Для выполнения разводки можно пользоваться разводным ключом. При работе с мягкими породами древесины их разводят больше. При работе с твердыми породами меньше.

Чтобы правильно подобрать разводку, нужно опробовать устройство при распиле прочных пород древесины. Наилучшим вариантом разводки будет приблизительно 0,3 0,5 мм в одну сторону. Основным требованием считается разводка элементов не больше толщины полотна на обе стороны. Разводку выполняют перед заточкой.

В том случае, когда необходимо точение полотна более высокого качества, применяют станок для механизированного точения.

Безопасное в использовании оборудование

Выполняя любой деревообрабатывающий самодельный станок, необходимо позаботиться о безопасности работы на оборудовании. Фреза по возможности должна быть закрыта защитными приспособлениями, а работа на станке, где рабочий режущий элемент не имеет какой-либо защиты, запрещается. Большинство самодельных схем изготовления рейсмуса имеют качественную защиту электрорубанка, что позволяет исключить травмы при работе с таким оборудованием.

- Работая с самодельным инструментом, необходимо использовать защитные очки и рабочие перчатки. В особенности последние потребуются при работе с грубыми плотными заготовками, когда отмечается биение самодельного рейсмуса из электрорубанка при обработке материала.

- Используемые шпильки не должны иметь трещин, дефектов и повреждений. При обнаружении трещин и повреждений следует заменить дефектные части станка.

При соблюдении простейших мер безопасности работа на рейсмусе не будет представлять какой-либо сложности, а сам станок прослужит в течение многих лет. на самодельных станках можно будет выполнять качественную обработку древесины, сэкономив на приобретении промышленных фрезеров.

Заточка и разводка пилы

Основной режущий элемент любой ручной пилы. ряд зубьев, нарезанных на полотне и представляющих собой резцы в виде клиньев. Древесину, при изготовлении из нее всевозможных изделий, распиливают вдоль, поперек и под углом Θ к ее волокнам, в связи с этим различают поперечное, продольное пиления и пиление под углом к ее волокнам и при каждом случае используют соответствующий тип пилы, отличающийся от других формой зубьев.

а. поперечное пиление; б. продольное пиление; 1. древесина; 2. пропил; 3. леска разметки для пиления; Θ. угол наклона разметки к волокнам древесины при смешанном пилении.

При поперечном пилении применяют поперечные пилы, режущие кромки зубьев которых при движении в древесине перерезывают ее волокна как ножом и образуют пропил. Продольное пиление отличается от поперечного тем, что направление движения пилы параллельно волокнам древесины. Передние кромки зубьев продольных пил строгают древесину, как ножи в рубанках, и, углубляясь, образуют пропил. При распиливании древесины под углом Θ к ее волокнам применяют универсальные (смешанные) пилы с зубьями, являющимися промежуточной формой зубьев поперечных и продольных пил.

Процесс заточки и правила работы

Держатель перемещается вправо и влево, движения производятся относительного заточного камня. Нельзя допускать, чтобы лезвие выходило за край. Лучше всего сразу установить держатель в 12 мм от края рабочего круга. Если производится заточка, должно подаваться водяное охлаждение. Воду в бачок придется доливать, нужно следить за тем, чтобы она не заканчивалась. Необходимо предусмотреть, чтобы вода не скапливалась на полу около ног. Это делается в целях безопасности.

При выполнении работы надо следить за тем, чтобы камень постоянно оставался чистым, так как засаливается он достаточно быстро. Для чистки применяется специальный брусок, проводить такую процедуру рекомендуется часто, так как для заточки можно использовать только чистые камни. Выбор самого камня зависит от того, какие именно ножи используются. Сегодня производителями выпускаются фуговальные ножи из мягкой или твердой инструментальной стали, поэтому условия работы будут различаться.

Для заточки необходимо примерно 20 минут, затем выполняется доводка. Для этого используется специальная паста. После полировки на поверхности не должно оставаться никаких заусенцев, в противном случае фуговальный нож не будет готов к работе. Проверку провести просто, готовый нож с отличной заточкой должен легко и ровно резать лист бумаги на весу, оставляя аккуратный срез.

Как проводится заточка фуговальных ножей своими руками?

Для заточки ножей строгального и фуговального типов применяются специальные станки. Работу можно выполнить своими руками, станок при необходимости собирается самостоятельно. Заточка проводится по определенным правилам, вариантов используется несколько. Требуется проявить внимание, не нарушать технологию.

В противном случае ножи для рубанков, фуговальных и строгальных станков будут обработаны плохо, свои функции они выполнять не смогут в полной мере. Кроме специального оборудования, для заточки можно применить точильные камни, но лучше всего для работы подходит небольшой точильный станок, который имеет охлаждение.

READ Переделка Аккумуляторного Шуруповерта На Литиевые Аккумуляторы

Изготовление рейсмуса своими руками

В интернете можно найти различные схемы исполнения самодельных фуганков, которые отличаются функциональностью и простотой в изготовлении. В последующем следует придерживаться имеющейся на руках схемы, подбирая соответствующие компоненты и правильно собирая станок, функционал которого будет полностью отвечать требованиям домовладельцев.

Необходимые материалы

Существует множество вариантов изготовления самодельных строгальных станков, которые будут отличаться своей основой. Проще всего такой инструмент выполнить на основе электрорубанка или электролобзика.

Для выполнения рейсмуса потребуется следующее:

- Электрорубанок.

- Отвертки и ключи.

- Линейка и уголок.

- Шуруповёрт.

- Приводные звездочки.

- Велосипедная цепь.

- Брусья и планки из дерева.

- Лист фанеры толщиной 15 миллиметров.

- Длинные резьбовые винты.

Фанера и брус потребуются для изготовления основы станка и ручного стола, на который в последующем будет крепиться электрорубанок и другие элементы, отвечающие за функционал и безопасность использования оборудования.

Необходимо использовать качественную древесину, которую дополнительно рекомендуется обработать пропитками от гниения.

Пошаговая инструкция

Изготовление рейсмуса не представляет сложности, поэтому с выполнением такого оборудования справится практически каждый.

Необходимо будет выполнить следующую работу:

- Лист фанеры толщиной 15 миллиметров обрезается прямоугольником с шириной в 400 миллиметров и длиной в 500 миллиметров.

- В середине прямоугольника выполняют крепление-подставку, к которой в последующем будет крепиться электрорубанок. Подставка под рейсмус делается из куска фанеры и с тыльной стороны к основе крепится шурупами, что позволит гарантировать прочность и надёжность выполненного своими руками станка.

- Выполняется платформа под электрорубанок. В платформе выполняют проём, который по своим размерам идентичен форме электрорубанка. Используемый электроприбор крепится к платформе шурупами и зажимами.

- На основе платформы монтируется приводной механизм, который отвечает за подъем и опускание платформы с рейсмусом. В углах основы крепятся винты, имеющие крупную резьбу. В последующем на установленных винтах крепятся четыре звёздочки.

- Из фанеры выполняются небольшие подставки, на которые устанавливается платформа с верхней частью рейсмуса. Подставки крепятся к платформе шурупами или аналогичным крепежом. Необходимо продумать грамотное расположение кабеля от электрорубанка, который должен находиться на небольшом удалении от рабочей пилы рейсмуса.

- Фиксируют ручку, которая предназначается для регулировки расположение платформы. Проще всего зафиксировать ручку на длинный винт с крупной резьбой или закрепить её сразу несколькими саморезами.

- На заключительном этапе работы устанавливается индикатор и мерная планка.

- С помощью мерной планки можно будет измерить толщину обрабатываемых пиломатериалов. Её можно выполнить из небольшого куска пластмассовой или деревянной линейки. Индикатор можно сделать из указки или жестяной полоски.

Подготовительные работы

Каждый, у кого есть рубанок или фуговальный станок, сталкивается с проблемой заточки ножей. Постоянно покупать новые накладно, тем более что ножи можно легко затачивать своими руками, используя для этого специальные станки или точильные камни. Если фуговальный станок используется часто, как и другое деревообрабатывающее оборудование, то постоянно отдавать ножи в мастерскую для заточки будет неудобно. Лучше собрать станок самостоятельно. Чтобы фуганок был всегда в рабочем состоянии, заточку рекомендуется проводить в домашних условиях. Проще всего делать это обычным точилом. Брать надо только точило с низкими оборотами, качество его должно быть высоким. В наличии должно быть водяное охлаждение.

Можно использовать и заточный камень, но его предварительно надо выравнивать специальным устройством. Обычно оно идет в комплекте с небольшим точильным станком, так что дополнительно искать такие приспособления уже не надо. После того как правка выполнена, необходимо сгладить камень, для этого применяется брусок. Затачивание фуговального ножа без этого этапа будет проблематичным.

Что же предпринять дальше? Надо выставить угол наклона. Специальный винт позволит правильно укрепить полотно относительно положения заточного камня. При помощи этого винта в дальнейшем можно выставлять любой угол наклона ножа. Далее берется держатель, который идет в комплекте со станком. В него устанавливается фуговальный нож. Специалисты советуют начинать заточку ножей, ширина которых не меньше 13 мм. Длина не является принципиальной, при необходимости в держателе нож можно переставлять в любое положение.

В держателе нож надо крепить надежно, в противном случае заточка будет выполнена с перекосом, а это ухудшит качество работы фуганка. Как правильно закрепить нож в держателе? Удерживая лезвие в нужном положении, следует закрутить прижимные винты до упора. Для контроля угла заточки необходимо использовать маркер, им отмечается затачиваемая фаска ножа. Именно при помощи такого простого метода можно легко проконтролировать качество и ход работы. Заточка получится правильной, если угол ножа будет касаться камня. Надо повращать камень вручную, чтобы определить, есть ли необходимость в дальнейшей регулировке.

Как сделать заточной станок для строгальных ножей-поэтапно

Результатом стал такой станок. Работа агрегата мне нравится, теперь можно не беспокоится о проблеме заточки ножей.

Вопрос силового двигателя решил, взяв ненужную насосную станцию. Используемый из нее двигатель отлично подошел по требованиям для этого станка.

Для изготовления рамы станка использовал профильную трубу 20 х 40. Она была прикручена с помощью саморезов на деревянную основу – так конструкция стала более жесткой, что является очень важным моментом. В центральной части был приварен направляющий профиль с таким же размером. Он направляет движение каретки.

Заточный агрегат выполнен на мощной металлической основе, металл применялся ранее с железнодорожными подкладками для рельсов, которые были обнаружены в мастерской.

После необходимой обработки на основу была установлена направляющая пластина, и на ней – закреплен электрический двигатель в трех точках, в том числе в одной регулировочной. Направляющую пластину относительно опорной я закрепил как подвижную, используя два поршневые пальца от машины «Москвич». Вопрос направляющих валов решил, взяв от КПП УАЗа. Точильный камень к ножу подается при помощи винта, на котором мелкая резьба. Весь станок двигается по направляющим, где расположены закрытые шарикоподшипники, 4 опорные и 4 направляющие. Конструкция должна быть исключительно точной, без какого-либо минимального люфта.

Камень агрегата выполнен в форме тарелки – благодаря этому заточка делается по всем правилам, предусмотренным для такого ножа.

Нож фиксируется при помощи специального устройства, со сменным углом заточки. Для строгания требуется угол 45–60°. Чтобы зафиксировать нож на устройстве, используются навесы, которые стояли на мебельной гарнитуре.

Регулировать нож во время заточки можно при помощи двух регулировочных винтов, учитывая зазор, который образует пластина ножа и заточный камень. Я остался доволен надежным и не затратным крепежом.

Завершив регулировки, нужно включить наждак и начать двигать устройство по направляющим, от одного края станины к другому. В процессе нужно понемногу подкручивать винт подачи, но не переусердствовать, чтобы нож не сгорел.

Вопрос с валом под перемещение каретки был решен через заказ соответствующего набора из Китая – комплект вполне подошел. В него вошел 60 см вал, подшипники, соединительная самоцентрирующая муфта, направляющая втулки.

В итоге я могу работать с вот таким устройством – полуавтоматом для заточки ножей, строгальных инструментов.

Здесь работа состоит лишь в подкручивании винта подачи.

Как сделать станок своими руками?

Чтобы наточить фуговальный нож, необходимо использовать специальные точильные станки. Это особенно важно, когда фуговальное, строгальное и прочее деревообрабатывающее оборудование используется часто. Точильный станок имеет компактные размеры, его можно установить даже в гараже или небольшом сарае на дачном участке. Перед началом сборки необходимо приготовить соответствующие инструменты, которые будут использоваться во время сборки точильного станка:

- стол, на котором будет проводиться работа;

- планшайба;

- пылесос;

- двигатель;

- кожух для станка.

Начинать сборку станка надо с поиска подходящей планшайбы. Она является одной из важнейших деталей для точильного станка. Все фуговальные ножи довольно узкие, поэтому точить их можно только при помощи планшайбы подходящего типа. Тогда работа по заточке будет качественной, безопасной, быстрой. Планшайба занимает основную часть стоимости всего оборудования. Сделать точильный станок самостоятельно выгоднее, дорогих деталей для него не потребуется. Изготовление вполне будет оправдано, если придется часто проводить деревообработку.

Планшайбы надо покупать новые, рекомендуется брать элементы американского либо немецкого производства. У них самое высокое качество, а стоимость колеблется на уровне 25 000 руб. Далее необходимо подобрать двигатель для будущего точильного станка, лучше всего брать мотор на 1-1,5 кВт, можно использовать даже подержанный элемент. Для станка отлично подходят моторы от старых стиральных машин, но предварительно надо убедиться в работоспособности двигателя.

Мотор крепится под столешницей, планшайба монтируется к движущейся части.

Необходимо обязательно предусмотреть наличие кнопки для включения/выключения станка. Располагаться она должна в зоне доступности руки. Планшайба сверху накрывается кожухом, который изготавливается в виде квадрата. Один угол кожуха надо срезать, так как с этой стороны будет производиться заточка фуговальных ножей своими руками. В нижней части столешницы делается отверстие, оно будет предназначено для трубы пылесоса, при помощи которого будут удаляться все загрязнения, возникающие во время заточки. Кроме заточки фуговальных ножей, подобный станок можно использовать для других работ, например, для обработки лезвий топора, пил и прочих инструментов, используемых на дачном участке.

Заточка фуговальных ножей может производиться различными методами. Для этого подходят специальные точильные камни. Однако компактный точильный станок можно собрать и самому. Он будет использоваться для заточки разнообразных инструментов, включая пилы и топоры.

Особенности работы с автоматическим станком

- мокрый способ более подходит для заточки строгальных ножей, потому что осуществляется постоянное охлаждение лезвия;

- на этапе подготовки уже нужно выставить все параметры, включая угол наклона и расстояние передвижения каретки;

- важнейшим фактором является установка ножей на каретке;

- процесс должен осуществляться достаточно плавно, без резких подергиваний

Самодельный станок-рейсмус в собственной мастерской: выбор параметров

На рынке имеется значительное количество разнообразных моделей рассматриваемого оборудования, как от отечественных производителей (Корвет, Энкор, Красный Металлист и пр.) так и импортного производства. В последних вариантах преобладают сомнительные китайские бренды, которые не отличаются надёжностью в работе, а, кроме того, часто имеют заниженные, против паспортных, параметры. В таких случаях, а также, если предлагаемые станки не вписываются в имеющиеся размеры площади, есть смысл изготовить рейсмус своими руками.

Сразу стоит отметить, что ряд узлов и деталей лучше приобретать, нежели попытаться сделать своими руками. Это, в первую очередь, касается самого ножевого вала вместе с подшипниками крепления: самодельные варианты не будут отличаться необходимой точностью сопряжения, в результате чего деталь будет сильно перегреваться при нагрузке.

При выборе схемы станка руководствуются имеющимися чертежами (можно найти в Интернете), но перед этим стоит уточнить ряд элементов устройства. Например, если в одном агрегате есть необходимость совместить фуганок и рейсмус, то целесообразно сделать оборудование с двухсторонним приводом. Тогда с одной стороны устройства можно производить предварительное прострагивание заготовки, а с другой стороны – вести окончательную обработку дерева «в размер».

Также надо определиться с наибольшей длиной ножевого вала: самодельный станок с валом более 500 мм может потерять жёсткость при работе на твёрдых сортах дерева: груши, граба, дуба. В результате по поверхности доски могут пойти волнообразные гребни высотой до 1 мм, что потребует дальнейшей обработки полуфабриката. Посадочные размеры и диаметр необходимо сделать такими, чтобы на самодельном оборудовании можно было получать плинтусные, багетные профили, а также другие декоративные элементы из дерева.

При выборе конструкции следует в полной мере предусмотреть и меры безопасности при последующей эксплуатации агрегата. Самодельный рейсмусовый станок Станки своими руками должен иметь надёжное ограждение рабочей зоны стола, а также исключать вероятность обратного хода доски при чрезмерной величине зазора, а также её разрушение во время обработки.

Анализируя имеющиеся чертежи самодельных устройств, стоит иметь в виду, что наличие в столе двух нижних прижимов снизит усилие задачи доски в рабочее пространство, поскольку заготовка будет перемещаться по гладкой поверхности валка, а не по столу.

Заточка ножей фуганка

Ручной фуганок с древних времен и сейчас активно используется в столярной работе. И с тех же самых пор особое внимание уделяется такому мероприятию, как заточка ножей фуганка. Ведь только качественно отрегулируемый инструмент позволяет получить качественный продукт.

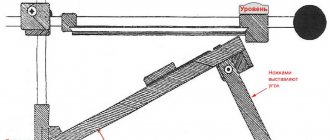

Итак, заточка ножей фуганка своими руками начинается со снятия ножа вместе со стружколомом, который в последствии откручивают. После это с ножа смывают смолу и грязь, которая образовалась при работе. С такой задачей хорошо справляется бензин. После очистки ножа можно переходить непосредственно к заточке. Заточка фуговальных ножей может осуществляться множеством способов. Тот, кто часто этим занимается и имеет достаточно опыта, затачивает нож, просто удерживая его руками под нужным углом. Для тех, кто имеет меньше опыта, существует масса приспособлений, электрифицированных и ручных. Поскольку станки для заточки и правки лезвий дорогостоящие, наиболее часто используются ручные приспособления. Такие изделия есть как заводского изготовления, так и самодельные. Предельно простое приспособление для сохранения угла заточки неизменным представлено на фото ниже. Оно представляет собой мебельный болт, длинной около пятнадцати сантиметров с полукруглой головкой. Такая форма головки болта снижает трение при заточке. На резьбе болта закреплены две гайки, которые зафиксированы одна относительно второй. Перемещая эти гайки вверх или вниз можно изменять угол заточки в широких пределах. Помимо гаек на болте есть две широкие шайбы, между которыми зажимается нож фуганка. Фиксация ножа производится при помощи барашковой гайки. В собранном виде вся конструкция показана ниже. Угол заточки ножей фуганка можно рассчитать геометрически или измерить при помощи транспортира. Для строгания мягкой древесины заточка ножей фуганка осуществляется под углом в 25 градусов, для строгания твердой древесины и при мягкой стали ножа фуганка угол заточки должен составлять 30 градусов. Также есть в продаже и заводские приспособления для затачивания столярных инструментов. Помимо фуговальных ножей, на таких приспособлениях можно затачивать стамески, резцы для токарной обработки и прочие режущие инструменты. На фото ниже показано наиболее распространенное и недорогое приспособление для заточки ножей фуганка своими руками. С его помощью легко регулировать угол заточки, перемещая нож вверх для увеличения угла и вниз – для уменьшения. Установленный угол заточки инструмента можно определить по имеющейся линейке, которая на этом фото ниже откинута. Фиксируется нож двумя винтами. Шкала проградуирована под наиболее распространенные углы заточки – 25,30,35 градусов. Из недостатков такого устройства можно отметить то, что заточка часто происходит неравномерно, из-за неровно зажатого лезвия. Вал, благодаря которому осуществляется перемещение устройства, изготовлен из пластмассы и не очень прочный. Заточка ножей фуганка, независимо от выбранного приспособления производится на наждачной бумаге, которая закреплена на куске каленого стекла. Изменяя зернистость бумаги, добиваются приемлемой остроты. Заканчивают заточку шлифовкой и полировкой фаски лезвия. Для шлифовки применяют самую мелкозернистую бумагу, которая есть в наличии. Полируют лезвие на кожаном ремне, на который наносится паста ГОИ. После окончания полировки на пасте лезвие отражает предметы, как зеркало и имеет бритвенную остроту.

READ Как Наточить Ножовку Станком Для Заточки Цепи

10, всего, сегодня

Заточка ножей в специализированных мастерских

Если вам не по силам организовать правильную заточку строгальных ножей или становится сложно установить нужный уровень наклона, то обращение в мастерскую станет отличным решением проблемы. Такой способ имеет следующий преимущества.

Проще не придумаешь! Приспособление для быстрой заточки ножей рейсмуса и строгального станка.

- Используется дорогое и высококачественное оборудование. Прямолинейность режущей кромки будет выполнена гораздо лучше, чем при самостоятельной обработке.

- Применяются современные системы охлаждения, которые не позволят перегреться и разрушиться режущей поверхности.

- Применяются дополнительные материалы и специальные технологии по доводке ножа, что отражается на функциональных возможностях сроках службы таких ножей.

- В условиях мастерской возможно получить максимально ровную кромку благодаря отсутствию перегревов и различий по весу. На практике, должен получиться идеальный инструмент.

Преимущества самодельных станков

Фуговальный станок своими руками отличается универсальностью использования. Функциональных возможностей такого оборудования будет достаточно для качественной обработки древесины. На самодельных станках можно не только строгать пиломатериалы, но и выполнять финишную обработку досок, придавая им необходимую толщину и идеально ровную поверхность.

К преимуществам изготовленных своими руками рейсмусов можно отнести следующее:

- Простота устройства рейсмусового станка по дереву.

- Функциональность и универсальность использования.

- Доступная стоимость используемых компонентов.

- Возможность последующей модернизаций.

- Надежность и ремонтопригодность техники.

Для изготовления самодельного рейсмуса своими руками можно использовать электрорубанок, на основе которого выполняется станок, позволяющий осуществлять качественную обработку древесины, в том числе строгание, обработку кромок и снятие фаски. Необходимо лишь подобрать качественный проект изготовления самодельного рейсмуса, что и станет залогом выполнения надежного и универсального в использовании оборудования.

Точильный станок собственными руками

При желании, возможно собрать точильный станок самостоятельно. Вам понадобятся следующие предметы: стол, планшайба, пылесос, двигатель и кожух для станка. Планшайба станет основным и самым дорогим компонентом. Желательно выбрать американских или немецких производителей. Затем подбирается двигатель, мощность которого – 1,5 кВт, подойдут даже поддержанные варианты. Например, можно приобрести двигатели от стиральных машин.

Мотор нужно установить под столешницей, а планшайбу закрепить к движущемуся элементу. Не забудьте продумать кнопки включения и выключения. На планшайбу нужно поставить кожух, срезав одну сторону, с которой и будет выполняться заточка. Также в нижней части столешницы потребуется сделать вырез под пылесос. Данный станок также подойдет для работы с другими режущими поверхностями.

Классификация и возможности

Исполнение рассматриваемых агрегатов может быть довольно разнообразным. Классифицируют станки по следующим признакам:

- По типу привода. Самодельные мини-устройства могут иметь и ручной привод, но в большинстве случаев используют всё-таки электрический привод. При этом бытовые модели комплектуются двигателем на 220 В, а профессиональные – на 380 В.

- По типу подачи. В схеме станка может быть одна или две пары подающих роликов, соответственно, в первом случае потребуется сделать прижим обрабатываемой заготовки к столу более мощным, не исключаются также вибрации в момент врезания. Двусторонние валковые подачи более совершенны и удобны в работе. Ряд зарубежных фирм (Makita, DeWalt и др.) комплектуют свои изделия узлами автоматической подачи, но эта опция оправдывает себя лишь при значительных программах выпуска однотипной продукции.

- По числу ножевых валов. Это определяет, сколько разных профилей может одновременно обрабатывать станок. Правда, соответственно увеличится и количество операторов.

- По функциональным возможностям. Устройство рейсмусовых станков позволяет сделать не только размерную обработку полуфабриката, но и последующую его калибровку. Это исключает появление поперечных сколов, вмятин и прочих дефектов, которые могут появиться на обработанной поверхности в случае несоблюдения технологии фугования или при чрезмерно большой подаче исходного материала.

- По своим технологическим характеристикам. На практике рассматриваемое оборудование производят с диапазоном мощностей 1…40 кВт, при частоте вращения вала до 10000…12000 мин -1 , ширине строгания до 1350 мм, ходе до 50 м/мин и толщине исходной заготовки 5…160 мм.

Кроме того, некоторые модели различаются способом регулировки зазоров и устройством подшипникового узла главного привода.

Кухонный нож из диска от циркулярки

Приветствую любителей помастерить, предлагаю к рассмотрению качественный кухонный нож, которому будет рад любой повар. Исходным материалом для ножа стал диск от циркулярной пилы. Клинок прошел закалку, лезвие получилось наточить так сильно, что нож легко режет бумагу. Процесс изготовления получился не сложным, но вам предстоит много работ по шлифовке, так что будет полезно иметь ленточную шлифовальную машину. Если проект вас заинтересовал, предлагаю изучить его более детально!

Материалы и инструменты, которые использовал автор:

Список материалов:- пильный диск (лучше старого образца);- дерево для ручки;- латунь, текстолит или G10 для больстера;- латунный стержень для штифта;- эпоксидный клей;- кислота для травления;- жаростойкий цемент.

Шаг первый. Вырезаем основной профильДля начала нужно подобрать качественный исходный материал. Автор для таких целей использовал пильный диск. Перед изготовлением ножа важно проверить сталь на предмет закалки, так как в современных дисках сталь может быть плохой, и нож получится неудачным. Ну, а далее рисуем маркером на диске желаемый профиль ножа и вырезаем. Для резки автор использовал обычную болгарку.

Самый простой способ заточить ножи фуганка, рейсмуса. How to sharpen jointer knives.

Шаг третий. СкосыПриступаем к формированию скосов на ноже, но для этого предварительно делаем разметку. Нам важно начертить вдоль лезвия леску, которая после шлифовки будет являться непосредственно самим лезвием. Провести ее можно специальной приспособой, или используя сверло того же диаметра, что и толщина заготовки. А чтобы леску было хорошо видно, закрашиваем металл маркером.

Далее можно приступать к шлифовке, в этом деле нам понадобится ленточная шлифовальная машина. Заготовку автор держит руками, а чтобы сталь не перегревалась, клинок время от времени смачиваем в воде. При работе следим за тем, чтобы скосы получились симметричными. Лезвие после работ должно иметь толщину не менее 2 мм, иначе сталь прогорит при закалке.

Шаг четвертый. Термическая обработкаПриступаем к закалке, автор решил на клинке леску хамона, с ней клинок смотрится уникально. Для получения такой косильной лески нам понадобится жаростойкий цемент, им мы обмазываем верхнюю часть ножа. Где будет эта обмазка, там сталь потом будет отличаться по цвету.

Вот и все, теперь раскаляем клинок до красного свечения и опускаем в масло. Чтобы избежать неприятных сюрпризов типа трещин и деформаций, масло предварительно нужно подогревать. После закалки проверяем напильником клинок, царапин оставаться не должно.

После закалки обязательно производим отпуск стали, чтобы придать ей пружинные качества. В итоге клинок будет способен выдерживать большие нагрузки на изгиб, он также разломается, если его бросить на бетон. Отпускаем клинок в духовке, температура должна быть в районе 200°C. Что касается времени, то это обычно около 2-ух часов, следить нужно за тем, чтобы клинок покрылся налетом соломенного цвета, это и будет говорить об отпуске стали.

Шаг пятый. ТравлениеДля получения косильной лески хамона, нам нужно произвести травление стали. Для начала клинок очень тщательно отшлифовать до блеска. Сталь также должна быть хорошо обезжирена, иначе реактив не будет вступать в реакцию со сталью. Опускаем клинок на некоторое время в кислоту и смотрим за процессом, ждем желаемого результата.

После травления обрабатываем клинок содой или другим реактивом для нейтрализации кислоты. Потом нож моется под проточной водой и вот у нас готов чудесный клинок.

Шаг шестой. Заготовка для ручкиДля изготовления ручки нам понадобится брусок из красивой породы древесины, а также материал G10 либо листовая латунь по желанию для изготовления больстера. Для начала делаем больстер, отрезаем кусок нужных размеров и проделываем щелевое отверстие под хвостовик ножа. Если фрезера нет, можно работать дрелью и плоскими напильниками.

Также щелевое отверстие нужно просверлить и в бруске, из которого потом будет делаться ручка. Можно насверлить ряд отверстий, а потом объединить их. Вот и все, теперь все эти части склеиваем на хвостовике ножа. В качестве клея используем эпоксидную смолу. Сталь нужно хорошо обезжирить для качественного склеивания. Зажимаем все это дело струбциной и оставляем сохнуть.

Шаг седьмой. Формируем ручкуКогда клей полностью высохнет, теперь можно задать нужный профиль для ручки. Обрезаем лишнее на ленточном отрезном станке или ручным лобзиком. Далее дорабатываем ручку напильниками по дереву и наждачной бумагой. Дерево нужно довести до идеально гладкого состояния, так ручка будет приятной на ощупь, а также получится выразительный рисунок древесины.

Когда ручка будет готова, пропитываем ее маслом для дерева или воском. Такая пропитка отлично будет защищать дерево от влаги, что актуально для кухонного ножа. А также масло подчеркивает натуральную красоту древесины.

Шаг восьмой. ЗавершениеВот и все, нож готов, остается его наточить. Для таких целей очень удобно использовать точильные камни или ручной станок на основе точильных камней. Автор наточил нож до состояния лезвия, он легко режет бумагу. Само собой, зелень и прочие продукты такой нож будет резать превосходно.

В целом, если нож не оставлять киснуть в раковине, он будет служить довольно долго. На этом проект можно считать успешно завершенным, надеюсь, он вам понравился. Удачи и творческих вдохновений, если решите повторить подобное. Не забывайте делить с нами своими идеями и самоделками!

Sources:

https://kakpravilno-sdelat.ru/kak-pravilno-tochit/kak-pravilno-razvesti-i-natochit-disk-cirkuljarki.html https://moiinstrumenty.ru/rasxodnyj/zatochka-fugovalnyx-nozhei-svoimi-rukami.html https://elton-zoloto.ru/raznoe/kak-tochit-nozhi-na-fuganke.html https://usamodelkina.ru/14469-kuhonnyj-nozh-iz-diska-ot-cirkuljarki.html