| Для штамповки латуни применяются универсальные штамповочные прессы большой производительности. Латунь является довольно пластичным металлом, что позволяет изготавливать из нее детали с высокой конструктивной сложностью. Производство некоторых из них требует последовательного выполнения нескольких операций на прессах разного усилия. |

| Штамповка латуни осуществляется на Богородском заводе с применением целого ряда специальных прессов, которые сформированы в производственные линии. Последние связаны транспортерами, что позволяет максимально сократить время, затрачиваемое на производство той или иной партии изделий. Контроль качества изделий проводится на всех этапах их производства, что и обуславливает низкий уровень брака нашей продукции. |

| Штамповка латуни производится горячим и холодным способом. Для горячей штамповки используются заготовки с квадратным и круглым сечением, для холодной – обрубленные до нужного размера листы. Дальнейшая обработка латуни минимальна, а значит, изделия из этого металла могут быть поставлены заказчику в сжатые сроки. |

деталей

Легированные, жаропрочные стали и алюминиевые сплавы

Оставить заявку

- 1

Льём из алюминиевых и жаропрочных сплавов - 2

Горячее штампование деталей

Наше производство специализируется на изготовлении деталей из алюминиевых, никелевых и жаропрочных сплавов

Сами изготовим модельную и литьевую оснастку и произведем термическую обработку. Мы гарантируем высокое качество изделий. Вся продукция имеет сертификаты, выданные по итогам испытаний в лаборатории предприятия.

Преимущества

01

СОБЛЮДЕНИЕ СРОКОВ И КОНТРОЛЬ КАЧЕСТВА

ПО и автоматическая замена инструмента сокращают временные затраты и количество брака

02

БЫСТРЫЙ РАСЧЕТ СТОИМОСТИ

Нам обычно нужно всего 1-2 дня на предварительный расчет стоимости детали по чертежу

03

ОКАЗЫВАЕМ ВЕСЬ КОМПЛЕКС УСЛУГ

Наши специалисты будут работать с Вами на всех этапах производства – от разработки чертежей и литейной оснастки до контроля качества готовых деталей

Штампованные детали из латуни: широкий выбор

Универсальность наших станков заключается в том, что на них можно выпустить абсолютно разные изделия. Мы готовы решить любые ваши производственные задачи: выполнить штамповку латунных фитингов, элементов крепежа, шестерен, фланцев и многих других деталей.

Не меньшие возможности объемная штамповка латуни предлагает и в изготовлении оригинальной сувенирной и памятной продукции:

- значков и знаков,

- медалей,

- шильд,

- магнитов,

- запонок,

- зажимов,

- бейджей,

- брелоков и многого другого.

Как правило, это уникальные предметы, которые разрабатываются по индивидуальному дизайну. Нередко они носят промо-характер.

Услуги изготовления изделий из латуни на заказ

Наша компания выполнит для вас высокоточную штамповку латунных изделий по стандартным и нестандартным проектам. Цех укомплектован оборудованием разного назначения. Благодаря этому мы можем предложить вам не только все штамповочные операции, но и постобработку металла — лазерную гравировку на изделиях, нанесение эмалей, золочение, серебрение, создание эффекта старины и т.п.

Чтобы сделать заявку на штамповку изделий из латуни, заполните форму онлайн и кратко опишите условия проекта:

- что необходимо сделать,

- количество деталей,

- срочность работы.

Будет отлично, если вы приложите к заявке документы (фото, чертежи, эскизы). Ждём ваших заказов!

Мы можем

Штамповочное производство

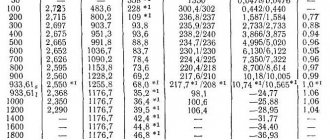

Изготавливаем качественные детали, соответствующие российским и международным стандартам с термообработкой заготовок весом от 0,1 до 15 кг. Габарит штамповки диаметром до ф280 мм допуск отклонений +-0,3 +- 1,9 мм (в зависимости от габаритов штамповки) Материалы: углеродистые, легированные, жаропрочные, алюминиевые стали и сплавы.

Узнать подробнее

Кузнечное производство

Широкая номенклатура заготовок весом от 0,1 до 150 кг. Термообработка. Вес поковок до 150 кг Габарит-диаметр до ф 500 мм. Допуск отклонений +- 2,0 +-6,0 мм. (в зависимости от габаритов поковки) Материалы: углеродистые, легированные, жаропрочные, алюминиевые стали и сплавы.

Узнать подробнее

Литейное производство

Минимально допустимая толщина стенок алюминиевых отливок – 3 мм; Масса производимых алюминиевых отливок – от 20 г до 50 кг; Шероховатость поверхности отливок согласно ГОСТ 2789-73 Ra = 4 — 20 мкм; Класс точности получаемых алюминиевых отливок по ГОСТ Р 53464-2009 : 6-10.

Материалы: легированные, жаропрочные стали и алюминиевые сплавы.

Узнать подробнее

У ВАС ЕСТЬ ЗАДАЧА? МЫ РЕАЛИЗУЕМ ЕЕ В ЖИЗНЬ!

Наши специалисты рассчитают и подготовят всю техническую информацию. От вас лишь ИДЕЯ!

Условия сотрудничества с нами просты:

1

Заявка

Отправьте чертежи c тех заданием на почту [email protected]

или образец изделия;

2

Расчёт

Наши специалисты анализируют ваши чертежи, а так же произведут расчет стоимости материалов и работ по вашей задаче;

3

Согласование

Заключение договора, выставления счёта, оплата счёта;

4

Изготовление

Изготовление оснастки;

5

Производство

Изготовление деталей, послеоперационный и выходной контроль качества каждого изделия;

6

Доставка

Отгружаем и доставляем готовую продукцию;

Технические нюансы штамповки латуни

Каких-либо “особых” печей для горячей штамповки латуни заводам тоже приобретать не надо: для этой цели подойдут обычные кузнечные, обеспечивающие равномерный и мягкий нагрев. К специфическим особенностям конкретно штамповки относятся:

- поддержание необходимого температурного интервала. Который, надо отметить, очень узок: минимальный предел — +720-730 градусов, максимальный — +750. Именно поэтому объемная штамповка латуни не может быть длительной операцией: ее очень важно проводить за один удар или усилие;

- если на поверхности детали образуются заусенцы, обрезать их лучше или при ковочной температуре (тех же 720-730 градусах), или уже после охлаждения, когда она полностью “привыкнет” к комнатной температуре.

Однако на профессиональном производстве удается свести образование заусенцев к минимуму. Это обусловлено конструктивными особенностями штампов. При штамповке латунных изделий заготовка заполняет форму, не “забираясь” за установленные преграды в виде внутренних форм и выступов. По сути, она заполняет замкнутую полость и сразу же приобретает размеры и очертания готового изделия. Как следствие — финишная обработка полученной детали не требуется.

Холодная штамповка алюминия

Холодной штамповке из алюминия заготовки подвергаются без нагрева. И тонколистовой металл на “отлично” выдерживает испытание на гибкость, которое готовят для него два основных участника процесса — неподвижная матрица и подвижный пуансон.

Под этим видом обработки понимается не одна операция, а целый комплекс действий, которые можно условно определить как разделяющие и формоизменяющие. При разделяющих воздействиях заготовка меняет форму благодаря резке, вырубке, пробивке и прочим способам отделить часть от целого.

Резка выполняется на различном оборудовании: от механических ножниц до лазерного станка. Линия реза заготовки может быть как прямой, так и фигурной. Инструментом для пробивки становится пробивной пресс. После его прохождения на будущей детали появляются отверстия. Вырубка используется для получения заготовок со сформированным замкнутым контуром.

Намного более разнообразны формообразующие операции холодной штамповки алюминия. К ним относятся:

- гибка,

- скручивание,

- вытяжка,

- рельефная формовка,

- обжим и пр.

Область применения

Жидкая штамповка применима на любых предприятиях, независимо от направления основной деятельности. Эта технология подходит для создания монолитных и с вариативной конфигурацией.

Жидкая и полужидкая штамповка подходит для создания:

- Фланцев круглой и прямоугольной формы;

- Шестерёнок;

- Направляющих блоков и роликов;

- Шестеренчатых и червячных колёс;

- Валов;

- Составных элементов различных механизмов;

- Крышек и коробов.

Оборудование

Штамповка листового металла производится с помощью пресса и штампа. Пресс применяется для создания давления, то есть самого процесса штамповки, а штамп придаёт изделию нужную форму. Штамп выполнен из инструментальных сталей и состоит из пуансона и матрицы.

Процесс деформации происходит при помощи пуансона и матрицы в момент их сближения. Движимой является верхняя половина штампа, зафиксированная на прессе, а именно на его ползуне.

Нижняя половина остаётся недвижимой и находится на рабочей поверхности оборудования. Если штампуется не сталь, а материал мягкий, то рабочие части штампа могут быть сделаны из полимерных сплавов или дерева.

При изготовлении штамповкой единичного изделия особо крупного размера обычно применяется не пресс, а особое приспособление из чугунной или бетонной матрицы и контейнера с жидкостью (обычно водой). Лист металла располагают на матрице, а над ним жидкий пуансон.

Приспособление из бетонной матрицы

Для создания давления в жидкости, нужное для деформации металла по нужной форме, в контейнере подрывают заряд на основе пороха или сообщают воде электрический разряд достаточной мощности.

Для резки по листовому металлу применяют не пресс, а ножницы. Они бывают нескольких видов:

- с параллельными ножами;

- дисковые;

- гильотинные;

- вибрационные.

Чаще всего используют ножницы вибрационного типа.

Для качественного изготовления изделий нужно внимательно выбирать пресс для каждого вида операции и обрабатываемого материала. Существует несколько видов прессов:

- Молот (максимальная скорость до 20 м/с).

- Гидравлический пресс (максимальная скорость до 0,3 м/с);

- Кривошипная машина (максимальная скорость до 0,5 м/с);

- Машина ротационного типа (максимальная скорость 8 м/с);

- Импульсная штамповочная машина (максимальная скорость до 300 м/с).

Для большинства видов операций подходят кривошипные машины. Они могут иметь от одного до четырёх кривошипных механизмов. Принцип работы кривошипной механизмы можно описать по схеме:

- На кривошипный вал передаёт движение приводной электрический двигатель через кинематическую цепочку, которая состоит из фрикционной муфты и клиноременной передачи.

- Шатун с регулируемой длиной приводит в движение ползун кривошипного механизма.

- Ножная педаль через муфту запускает рабочий ход пресса.

Оборудование для штамповки сложных по конфигурации изделий может иметь несколько ползунов.

Листовая штамповка алюминия и других металлов

Профессиональная станочная штамповка листовых заготовок — довольно молодая технология: первые ее успешные опыты относятся к 90-м годам ХIХ века. Однако развивалась она очень быстро: уже через каких-то 20 лет единичные операции на разрозненном оборудовании начали уступать место работе на сборочных линиях. А в 20-е годы ХХ столетия были опробованы и успешно внедрены в производство методики антикоррозионной защиты штампованных изделий.

Современная штамповка алюминия листового выполняется на высокотехнологичных штамповочных прессах. Выбор технологии обработки листов зависит от их толщины.