Разновидность низкоуглеродистых сталей

В составе низкоуглеродистых сплавов присутствуют примеси различного характера. Повышенное содержание серы и фосфора напрямую влияют на свойства металла, может привести к растрескиванию при обработке. Марганец, кремний не снижают характеристик, участвуют в процессе раскисления, удаления кислорода. Кислород удаляют для повышения прочности материала при горячих деформациях.

По степени удаления кислорода, раскисленности, стали классифицируют на:

- кипящие;

- спокойные;

- полуспокойные.

Низколегированные стали представляют собой сплав с малым содержанием углерода и малыми примесями легирующих добавок, общим соотношением до 4%. Легирующие элементы нужны для повышения каких-либо эксплуатационных свойств при сохранении хороших сварочных характеристик. Повышенная устойчивость металла к коррозии, способность работать при экстремально низких и высоких температурах без деформации достигается легированием.

Качество низкоуглеродистой стали определяют по содержанию примесей серы, фосфора в сплаве.

По виду свойств различают:

- Обычное качество. Сера в составе — до 0,06%, фосфор — до 0,07%.

- Качественная сталь. Массовая доля серы — до 0,04%, фосфора — до 0,035%.

- Высококачественная сталь. Содержание серы — до 0,025%, фосфора — до 0,025%.

- Особое качество. Минимальное присутствие примесей: допустимые значения серы — до 0,015%, фосфора — до 0,025%.

Углеродистая конструкционная сталь

Качество металлопроката этого типа может быть обыкновенным и высоким. Материал обыкновенного качества более дешевый за счет меньшей очистки от вредных компонентов, отличается большим количеством неметаллических примесей.

Градация по качественному показателю

Конструкционная сталь обыкновенного качества, согласно ГОСТу 380—94, подлежит классификации по трем характерным группам:

- А – сплавы этой группы не требуют дальнейшей термической обработки, что способствует сохранению заводских свойств исходного металла. Маркировка стандартная – буквы «Ст» плюс цифры, обозначающие степень прочности и пластичности – Ст1, Ст3 и т.п.

- Б – гарантированный химический состав материала этой группы поддается раскислению. Маркировка содержит букву «Б» с указанием степени раскисления в конце – БСТ3сп (спокойная), БСт1кп (кипящая). Числом обозначают процент углерода.

- В – группа сталей повышенного качества с гарантированным химическим составом выдерживает механическую обработку. Маркируется буквами ВСт1, ВСт3 и т.д. Для производства изделий из металла этой группы потребуется дополнительная обработка, преимущественно сваркой.

Металлопрокат обыкновенного качественного состава применяют для изготовления деталей, требующих сварки, необходимых для работы в условиях небольших нагрузок. Конструкционную сталь этого типа в основном используют в автомобильной промышленности, а также в строительном деле для конструкций массового предназначения.

Металл обыкновенного типа соответствующих марок используют для производства гвоздей, проволоки, заклепок. Из конструкционного материала выпускают оси и валы, работающие под слабой нагрузкой, различные виды крепежных деталей, используют для получения фасонного проката.

Качественный тип углеродистых сплавов должен соответствовать ГОСТу 1050—88, получение сплавов требует строгого соответствия параметрам состава, плавки, а также разливки. Требования к характеристикам химического состава предусматривают обязательное содержание вредных добавок – по 0,04 % серы и фосфора. Маркировка улучшенных конструкционных материалов расположена в диапазоне чисел 08-85 (Сталь08, Сталь15, Сталь80 и т.д.).

Ограничения

Содержание углерода, обозначаемое цифровым индексом, накладывает определенные ограничения на качество, область применения стальных изделий.

| Наименование | Свойства изделий, сферы применения |

| Низкоуглеродистые | Малонагружаемые детали из этого материала отличаются небольшой прочностью при высокой пластичности и уровне свариваемости. Изделия пригодны для штамповки холодным способом, исключив термическую обработку. Из металлического сплава производят сложные детали для автомобилей, ответственные сварные конструкции |

| Среднеуглеродистые | Среднеуглеродистой конструкционная сталь становится после улучшения методом закалки и горячего отпуска (до 650°С). Эти показатели повышают прочность стальных деталей, но понижают пластичность, что допускает обработку резанием. Улучшенный закалкой материал высокой прочности применяют в машиностроении |

| Высокоуглеродистые | Для высокоуглеродистых материалов характерен высокий процент марганца. Из такого вида металла производят изделия, которым требуется повышенная упругость, износостойкость (рессоры, пружины). После отжига материал хорошо поддается обработке резанием |

| Качественные | Конструкционный материал этой категории содержит увеличенную долю примесей – серно-фосфорных, свинцовых добавок. Качественный металл применяют для выпуска деталей, подвергающихся повышенной обработке, не вредящей металлорежущему инструменту. Это класс автоматных сталей, обогащенных серой, фосфором, свинцом, предназначенных для работы на станках-автоматах |

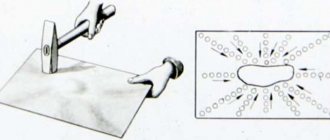

Для повышения износостойкости металлоизделий применяют графитизацию, наклеп, наплавку. Подобные методы улучшения параметров конструкционной стали позволяют добиться повышения твердости материала, устойчивости его к износу.

Область применения

Конкретную область применения углеродистого металлопроката определяют его характеристики.

| Конструкционные сплавы | Свойства сталей, области применения |

| Машиностроительный | Применяют для производства автомобилей благодаря высоким механическим свойствам, распространяющимся на весь материал. Детали машин отличаются надежностью, хорошо сопротивляются большим нагрузкам, ударному воздействию, сохраняя повышенную прочность |

| Строительный | Из углеродистых сплавов изготавливают мостовые конструкции , фермы, оборудование нефте- и газопроводов. Основное требование к сталям конструкционным этого типа – хороший показатель свариваемости при небольшом объеме легирующих компонентов. Повышению прочности способствует легирование кремнием, а также марганцем |

| Арматурный | Арматурой из стального материала армируют железобетонные конструкции, что способствует повышению их прочности при воздействии нагрузок. Этот тип металла представлен прутками (гладкими, профилированными) и проволокой. В зависимости от требований прочности к конструкциям (предварительно напряженные либо ненапряженные) стальную арматуру упрочняют термической обработкой |

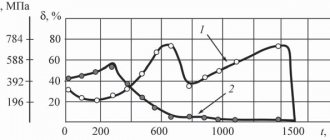

| Пружинный | Свойства упругости используют для изготовления пружинной стали. Основное требование к металлу конструкционного типа – повышенная текучесть, которая достигается методом закалки с отпуском в температурном режиме до 400°С. Такой уровень температуры обеспечивает наивысшее значение предела упругости. Конструкционные стали для особо нагружаемых пружин усиливают добавкой ванадия и хрома |

| Шарикоподшипниковый | К изделиям предъявляется требование особой твердости из-за высоких локальных нагрузок. По этой причине для получения металлопроката выбирают высокоуглеродистую сталь. Легкость закалки при низких температурах и применении масла обеспечивают легированием хромом, для улучшения прокаливания вводят кремниево-марганцевые элементы |

| Цементуемый | Этот вид содержит 0,1-0,25 % углерода, что позволяет использовать их для производства изделий, подвергающихся цементированию. Детали цементуемого и цианируемого класса (болты, шестерни, гайки и т.д.) имеют небольшие размеры при повышенной прочности благодаря введению полезных добавок |

Классификация стали обычного качества

Свойства сталей обыкновенного качества

Внутри группы по качеству низкоуглеродистая сталь обычного качества подразделяется ещё на три категории, обозначающиеся заглавными буквами А, Б, В.

Низкоуглеродистая сталь обычного качества группы «А» содержит сплавы, отличающиеся механическими свойствами, в промышленности встречается в форме листового, профильного низкоуглеродистого проката.

Группа «Б» классифицируется по химическим качествам, обрабатывается давлением под высоким нагревом, заготовки штампуются, куются.

Низкоуглеродистые стали группы «В» определяются физическими свойствами, химическим составом.

Особенности легированной стали

В данный вид стали для увеличение прочности, придания антикоррозийных свойств, добавляются легированные добавки.

Для того, чтобы понять химический состав данного вида стали ее определенно маркируют:

- Первая цифра в обозначении легирующей стали означает количество углерода;

- Далее буквами обозначаются легирующие элементы, которые входят в состав стали;

- Последующие цифры показывают массовую долу этих элементов.

Используемые легирующие элементы для такого вида стали: Хром (Cr), Марганец (Mn), Никель (Ni), Азот (N), Молибден (Mo) и Ванадий (V).

Применение легированной стали

Применение легированная сталь нашла широкое. Ее используют в изготовлении высокой прочности и точности деталей для машин и других механизмов, рассчитанных на большую нагрузку: валы, оси, рычаги, поршни, подшипники, высокопрочные режущие элементы промышленного назначения, элементы электрического оборудования и др.

Основные способы получения низкоуглеродистых сплавов

Все сплавы при получении проходят одинаковые технологические стадии, дополнительную обработку. Плавильная печь загружается сырьём, шихтой, нагревается до расплавления, удаляются лишние примеси. Дополнительная обработка зависит от конкретного заданного состава продукта, нужных химических, физических свойств.

По технологии производства, оборудованию сплавы получают:

- кислородно-конверторным способом выплавки;

- мартеновским способом получения;

- электротермическим способом производства.

Кислородно-конверторный метод

Этот способ производства низкоуглеродистого сплава назван по двум составляющим технологии. Кислород, содержащийся в воздухе, окисляет избыток углерода и примесей в конверторной печи. Конверторная печь имеет объём 50–60 т. Расплавленное сырьё, шихта, продувается нагретым кислородом под давлением. Стены конвектора имеют грушевидную форму, выполнены из металла с дополнительной футеровкой. Материал футеровки химически участвует в процессе выплавки, вступая в реакцию с расплавленным сырьём.

Мартеновский метод

Мартеновские печи отличаются большим размером плавильных ванн, производительностью до 500 тонн продукции. Выжигание углерода, примесей также идёт кислородом, но кислород получают не только из воздуха. Дополнительно шихту обогащают железной рудой, ломом, покрытым ржавчиной.

Оксиды железа, участвуя в процессе, выделяют кислород. Камеры-регенераторы осуществляют предварительный нагрев горючего газа и воздуха, попеременно выпускают содержимое через плавильную ванну. Процесс происходит в течение 6–7 часов, по завершении нагрев прекращается, добавляются раскислители.

Электротермический метод

Этот способ позволяет получить точно заданные физические и химические свойства, применяется только для получения высококачественных сплавов. Большой расход энергии при термической обработке, до 800 кВт на 1 тонну стали, должен быть экономически оправдан. Температура печи доходит до 1650 градусов, ёмкость ванн 0,5–180 тонн.

При высокой температуре сера и фосфор удаляются практически без остатка, переплавляется тугоплавкое сырьё. Химические реакции при производстве аналогичны мартеновскому способу.

Плюсы и минусы холоднокатаной стали

У холоднокатаной стали много преимуществ. Основным преимуществом этого метода является то, что холоднокатаная сталь примерно на 20% прочнее, чем горячекатаный аналог. Использование тепла для прокатки стали ослабляет металл. Если не применять высокие температуры, сталь сохраняет свою прочность. Таким образом, все, что содержит детали из холоднокатаной стали, имеет тенденцию служить дольше, чем то, что содержит детали его горячекатаного аналога. Еще одно преимущество холоднокатаной стали — это внешний вид. Он выглядит современно и законченно, в отличие от горячекатаного аналога, который часто выглядит рваным. Но все это имеет свою цену.

Единственным недостатком холоднокатаной стали является то, что она стоит дороже горячекатаной.

Главные свойства низкоуглеродистых сталей

Для низкоуглеродистой стали характерна невысокая прочность при значительной вязкости и пластичности. Сплав легко обрабатывается горячей деформацией, холодным волочением, хорошо сваривается.

Повышение прочностных характеристик достигается цементацией – насыщением поверхностных слоёв углеродом, после чего поверхностные слои сплава закаляются, приобретая необходимую прочность. Для поверхностной закалки низколегированной стали используются индукционные и электропечи. Внутренние, не обогащённые, слои остаются мягкими, вязкими, не теряют пластичности благодаря не изменившемуся количеству углерода.

В чем ключевое преимущество холоднокатаной стали?

Холоднокатаная сталь производится на станках холодного обжатия, где материал охлаждается до температуры, близкой к комнатной, с последующим отжигом и / или дрессировочной прокаткой. В результате этого процесса производится сталь с широким диапазоном отделки поверхности и превосходными допусками, соосностью и прямолинейностью по сравнению с горячекатаной сталью. Холоднокатаная сталь содержит низкое содержание углерода, а метод отжига делает ее мягче, чем горячекатаный лист. Холоднокатаные стальные изделия обычно производятся в листах, полосах, прутках и прутках. Холоднокатаный прокат обычно меньше, чем такой же продукт, произведенный методом горячего проката.

Листы и полосы из холоднокатаной стали доступны в полутвердом, полутвердом, четверть-твердом и дрессированном состоянии. Среди этих условий прокатка с полной твердостью уменьшает толщину почти на 50%, в то время как другие условия более толстые. Прокатная стальная заготовка обычно используется в последующих методах холодной обработки, где требуется хорошая пластичность.

Другие формы можно подвергать холодной прокатке, если поперечное сечение относительно однородно, а поперечный размер относительно мал. Холоднокатаные профили обрабатываются в серии операций формовки. Обычно это делается по линиям калибровки, разбивки, черновой, получистовой, получистовой и чистовой обработки.

Холоднокатаная сталь используется для производства разнообразной продукции, от бытовой техники, такой как холодильники и стиральные машины, до промышленного оборудования, архитектурных компонентов, автомобилей и различных изделий, связанных со строительством. Холоднокатаная сталь — незаменимый материал в современном обществе. Холоднокатаная сталь обладает антикоррозийными свойствами. Более гладкая поверхность более устойчива к коррозии.

Купить металлопрокат холоднокатаного производства вы можете на сайте нашей металлобазы через каталог продукции. У нас представлен только качественный Х/К металл от лучших производителей России с бесплатной доставкой в пределах КАД.

Маркировка низкоуглеродистых сталей и ее значение

Низкоуглеродистая сталь обычного качества маркируется буквенным значением «Ст», которое меняется, согласно качествам:

- Цифровое значение показывает количество углерода в сплаве. При делении значения на 100 получают содержание углерода в процентах.

- Начальные буквенные символы маркировки «Б» или «В» обозначают принадлежность к группе по качеству.

- Отсутствие буквенного обозначения показывает принадлежность к категории «А».

- Сочетание «КП» указывает на кипящий состав по раскисленности.

- Сочетание «ПС» говорит о полуспокойном сплаве, отсутствие обозначения обозначает спокойную сталь.

- Буквенное и цифровое сочетание, вписанное в марку последним, говорит о наличии в составе примесей и их процентном содержании.

- Качественные низкоуглеродистые сплавы буквенным сочетанием «Ст» не маркируются.

Дополнительно встречается классификация по цвету, буквенная маркировка сплавов особого назначения. К примеру, маркировка «СТЗ мост» обозначает сплав, предназначенный для использования при изготовлении мостовых конструкций.

Особенности и применение низколегированной стали

В состав низколегированной стали входят легированные элементы, которые и придают материалу высокие антикоррозийные свойства.

Основные составные такой стали — Углерод (С), Кремний (Si), Марганец (Mn), а дополнительными элементами могут служить Алюминий (Al), Титан (Ti), Ванадий (V), Ниобий (Nb) и Азот (N).

Низколегированная сталь не покрывается цинком, ей достаточно обычной покраски для долговременного срока службы, изготовленного из нее, металлопроката.

Металлопрокату из низколегированной стали отдают преимущество в строительстве, с использованием его в условиях низких температур.

Хотите купить металлопрокат, ознакомтесь с оптовыми ценами на металлопрокат и розничной стоимостью металлопроката или сразу обращайтесь по телефонам со страницы — Контакты, наши специалисты проконсультируют и помогут в оформлении заказа.

Сфера применения

Низкоуглеродистые сплавы широко используются различными направлениями промышленности и производства.

По виду профиля классифицируют следующие группы выпускаемой продукции:

- Плоский листовой прокат. Рифлёная, толстолистовая, тонколистовая, широкополосовая, полосовая продукция.

- Равнополочные, неравнополочные угловые профили.

- Швеллеры.

- Трубы, круглого, квадратного, прямоугольного сечения.

- Тавры, двутавры. Балки двутавровые широкополочные, обыкновенные.

- Профилированный металлический лист различной толщины.

Самый большой сегмент продукции составляет плоский листовой прокат, полосы. Холодной штамповкой получают высокопрочную проволоку, пружины, рессоры для машиностроения. Детали и заготовки легко свариваются, получили большое распространение в строительной отрасли производства, автомобилестроении. Из низкоуглеродистых сплавов изготавливают кузовные детали, оси, топливные баки, рамы сельскохозяйственных машин и многие другие детали, постоянно встречающиеся в повседневной жизни.

Использование холоднокатаной стали

Главный недостаток холодной прокатки — ограниченность форм. Продукция из холоднокатаной стали обычно бывает круглой, квадратной или плоской. Есть и другие формы, но они всего лишь вариации форм, упомянутых ранее. Холодная прокатка также ограничивает размер готовой продукции, в отличие от процесса горячей прокатки.

Типичные продукты, изготавливаемые методом холодной прокатки, включают пруток, пруток, листы и полосы. Холоднокатаный прокат, являясь чрезвычайно пластичным, обычно используется для умеренного вытягивания. Это делает их чрезвычайно полезными для проектов, где важна точность. Холоднокатаная сталь очень пластична. Она используется для металлической техники, а также для металлической мебели. Также она часто используется для производства школьных шкафчиков или гаражей, промышленных зданий и стальных навесов. Внутренние и внешние части автомобилей также изготавливаются из холоднокатаной стали.

Выпускаемые изделия

Можно выделить несколько групп стальной продукции:

- Листовая сталь. Подвиды: толстолистовая (ГОСТ 19903-74), тонколистовая (ГОСТ 19904-74), широкополостная (ГОСТ 8200-70), полосовая (ГОСТ 103-76), рифленая (ГОСТ 8568-78)

- Уголковые профили. Равнополочные (ГОСТ 8509-93), неравнополочные (ГОСТ 8510-86).

- Швеллеры (ГОСТ 8240-93).

- Двутавры.Балки двутавровые обыкновенные (ГОСТ 8239-89), Балки двутавровые широкополочные (ГОСТ 26020—83, СТО АСЧМ 20—93).

- Трубы.

- Профилированный настил.

К этому перечню добавляют вторичные профили, которые образуются за счет сварных работ и механической обработки.

Классификация по степени раскисления

На разделение углеродистых сталей на различные типы оказывает влияние в том числе такой параметр, как степень раскисления. В зависимости от данного параметра углеродистые стальные сплавы делятся на спокойные, полуспокойные и кипящие.

Более однородной внутренней структурой отличаются спокойные стали, раскисление которых осуществляют, добавляя в расплавленный металл ферросилиций, ферромарганец и алюминий. За счет того, что сплавы данной категории были полностью раскислены в печи, в их составе не содержится закиси железа. Остаточный алюминий, который препятствует росту зерна, наделяет такие стали мелкозернистой структурой. Сочетание мелкозернистой структуры и практически полное отсутствие растворенных газов позволяет формировать качественный металл, из которого можно изготавливать наиболее ответственные детали и конструкции. Наряду со всеми своими достоинствами углеродистые стальные сплавы спокойной категории имеют и один существенный недостаток – их выплавка обходится достаточно дорого.

Строение стального слитка зависит от степени раскисленности стали

Более дешевыми, но и менее качественными являются кипящие углеродистые сплавы, при выплавке которых используется минимальное количество специальных добавок. Во внутренней структуре такой стали из-за того, что процесс ее раскисления в печи не был доведен до конца, присутствуют растворенные газы, которые негативно отражаются на характеристиках металла. Так, азот, содержащийся в составе таких сталей, плохо влияет на их свариваемость, провоцируя образование трещин в области сварного шва. Развитая ликвация в структуре этих стальных сплавов приводит к тому, что металлический прокат, который из них изготовлен, имеет неоднородность как по своей структуре, так и по механическим характеристикам.

Промежуточное положение и по своим свойствам, и по степени раскисления занимают полуспокойные стали. Перед заливкой в изложницы в их состав вводят небольшое количество раскислитилей, благодаря чему металл затвердевает практически без кипения, но процесс выделения газов в нем продолжается. В итоге формируется отливка, в структуре которой содержится меньше газовых пузырей, чем в кипящих сталях. Такие внутренние поры в процессе последующей прокатки металла практически полностью завариваются. Большая часть полуспокойных углеродистых сталей используется в качестве конструкционных материалов.

Ознакомиться со всеми требованиями ГОСТ к углеродистой стали можно, скачав данный документ в формате pdf по ссылке ниже.

Скачать ГОСТ 380-2005 Сталь углеродистая обыкновенного качества. Марки