Сплав нелегированной стали-химические термины, используемые для названия двух типов стали. Сталь представляет собой металлический сплав. Он состоит из железа и некоторых других элементов, таких как углерод. Нелегированные стали, не имеют элементов, добавляемых в сталь при ее переплавке. Сталь широко используется во всем мире из-за нескольких причин, таких как низкая стоимость, простота изготовления, прочность и т. д. Существуют различные сорта стали доступны в соответствии с их свойствами.

Легированная сталь

-это вид стали и имеет большое количество другие элементы, кроме железа и углерода. Основное различие между легированные и нелегированные стали, что в легированной стали, остальные элементы добавляются железа при выплавке принимая во внимание, что в нелегированной стали, без элементов добавляются при плавке.

Читайте также: Что делать, если укусила мошка

Существует два основных типа сплавов в качестве замещения сплавах и сплавах внедрения. Когда расплавленный металл используется в производстве сплавов, размеры атомов будут определять, какой тип будет сформирована. Если атомы металлов, которые собираются, чтобы быть смешанным иметь относительно одинаковые размеры, образовавшихся замещающих Тип сплава, но если один тип атомов металла меньше, чем другой тип, промежуточный сплав образуется.

Основное отличие — сплав против нелегированной стали

Легированная и нелегированная сталь — это химические термины, используемые для обозначения двух типов стали. Сталь — это металлический сплав. Он состоит из железа и некоторых других элементов, таких как углерод. Нелегированная сталь не имеет элементов, добавляемых в сталь при выплавке. Сталь широко используется во всем мире по нескольким причинам, таким как низкая стоимость, простота производства, прочность и т. Д. Существуют различные сорта стали в зависимости от их свойств. Легированная сталь является одним из видов стали и имеет большое количество других элементов, кроме железа и углерода. Основное различие между легированной и нелегированной сталью заключается в том, что в легированной стали другие элементы добавляются в железо во время плавки, тогда как в нелегированной стали никакие элементы не добавляются во время плавки.

Ключевые области покрыты

1. Что такое легированная сталь — определение, свойства 2. Что такое нелегированная сталь — определение, свойства 3. В чем разница между легированной и нелегированной сталью — Сравнение основных различий

Ключевые термины: сплав, легированная сталь, углерод, хром, высоколегированная сталь, промежуточный сплав, железо, металл, нелегированная сталь, низколегированная сталь, плавка, сталь, замещающий сплав

Классификация и марки

Существует несколько основных критериев по которым подразделяются углеродистые марки. Одним из самых важных среди них являются условия проведения раскисления. Выделяют следующие низкоуглеродистые стали:

- Спокойные. Включает минимальное содержание в составе окиси железа, что делает процесс выплавки «спокойным» — без бурного выделения углекислоты с зеркала металла. Возможным это стало благодаря введению раскислителей: алюминий, марганец и кремний. Все выходящие газы скапливаются в усадочной раковине, которая впоследствии обрубается, что в результате дает плотный и однородный металл.

- Кипящие. Раскисляются одним марганцем. Имеют увеличенное количество оксида железа в составе. Процесс плавки сопровождается выделением углекислого газа, что создает впечатление будто металл кипит. Эти стали менее прочны и менее однородны по химическому составу, но при этом стоят дешево и имеют низкий процент отходов в производстве.

- Полуспокойные. Помимо марганца для удаления кислорода дополнительно применяют алюминий. По характеристикам эта углеродистая сталь представляет собой что-то среднее между кипящими и спокойными сплавами.

Помимо степени раскисления низкоуглеродистые марки также классифицируются по наличию неметаллических включений в своем составе. Исходя из этого они различаются на:

Разница между низколегированной сталью и высоколегированной сталью

Основное различие между низколегированной сталью и высоколегированной сталью состоит в том, что низколегированные стали содержат менее 0,25% легирующего элемента, тогда как высоколегированные стали имеют более 10% легирующего элемента.

Кроме разделения на низколегированную и высоколегированную сталь, она ещё подразделяется по степени легирования на среднелегированную. В этой стали количество легирующих элементов составляет от 2,5 до 10 %)

Сплав представляет собой смесь двух или более элементов. Он производится путем смешивания металла с некоторыми другими элементами (металлами или неметаллами или обоими), чтобы получить материал, который обладает улучшенными свойствами по сравнению с исходным металлом. Низколегированная и высоколегированная сталь — это два типа сплавов железа с легирующими элементами.

Наиболее популярные легирующие элементы в этих сталях применяются такие: никель (Ni), медь (Cu), титан (Ti) и ванадий (V), азот (N) и др.

Содержание

- Обзор и основные отличия

- Что такое низколегированная сталь

- Что такое высоколегированная сталь

- В чем разница между низколегированной сталью и высоколегированной сталью

- Заключение

Что такое низколегированная сталь?

Низколегированная сталь — это тип легированной стали, свойства которой улучшены по сравнению с углеродистой сталью. Например, этот сплав обладает лучшими механическими свойствами и большей коррозионной стойкостью, чем углеродистая сталь. Содержание углерода в низколегированной стали составляет менее 0,2%. Наиболее распростраённые легирующие элементы в этой стали такие: Никель (Ni), Хром (Cr), Молибден (Мо), Вольфрам (V), Бор (B), Вольфрам (W) и Медь (Cu).

Листовая сталь

В большинстве случаев процесс изготовления этих легированных сталей включает термическую обработку и отпуск (для нормализации). Но теперь, появилась тенденция производить закалку и отпуск. Кроме того, почти все материалы из низколегированной стали являются свариваемыми. Однако материал иногда требует обработки до или после сварки (чтобы избежать растрескивания).

Некоторые преимущества низколегированной стали:

- Предел текучести выше

- Высокий предел прочности

- Более высокая стойкость к окислению и коррозии

- Низкий порог хладноломкости

Этот материал применяется в промышленности, но до максимальной температуры 580 °C. Если температура выше, чем 580 °C, этот материал не подходит из-за отсутствия достаточной стойкости к окислению, чтобы справиться с высокими температурами.

Что такое высоколегированная сталь?

Высоколегированная сталь — это тип легированной стали, в котором более 10% легирующих элементов. В отличие от низколегированной стали, легирующими элементами для высоколегированной стали являются хром (Cr) и никель (Ni). Наиболее известным примером этой стали — является нержавеющая сталь.

Кастрюля из нержавеющей стали

Хром обеспечивает сталь тонким оксидным слоем на поверхности стали. Это называется скрытым слоем, потому что этот слой задерживает коррозию металла. Кроме того, производители обычно добавляют большое количество углерода и марганца, чтобы придать стали аустенитный характер. Кроме того, этот материал дороже, чем низколегированная сталь.

В чем разница между низколегированной сталью и высоколегированной сталью?

Как низколегированная, так и высоколегированная сталь обладают улучшенными свойствами, чем углеродистая сталь. Однако ключевое различие между низколегированной сталью и высоколегированной сталью состоит в том, что низколегированные стали содержат менее 0,25% легирующих элементов, тогда как высоколегированные стали содержат более 10% легирующих элементов. В химическом составе низколегированная сталь содержит железо, углерод (менее 0,2%) и другие легирующие элементы, такие как Никель (Ni), Хром (Cr), Молибден (Мо), Вольфрам (V), Бор (B), Вольфрам (W) и Медь (Cu), в то время как высоколегированная сталь содержит железо, хром, никель, углерод, марганец и др.

Заключение — Низколегированная сталь против Высоколегированной стали

Как низколегированная, так и высоколегированная сталь обладают улучшенными свойствами, чем углеродистая сталь. Основное различие между низколегированной сталью и высоколегированной сталью состоит в том, что низколегированные стали содержат менее 0,25% легирующих элементов, тогда как высоколегированные стали имеют более 10% легирующих элементов.

raznisa.ru

Легирующие добавки

Для легирования сталей используют химические элементы из разных групп таблицы Менделеева. Легирующие металлы (в русскоязычной маркировке сплавов обозначаются русскими буквами) вводятся в сплав для изменения следующих характеристик:

- Никель (Н) – повышение теплоемкости, вязкости, пластичности, уменьшение хрупкости, что важно для обработки давлением.

- Хром (Х) – повышение твердости и ударопрочности. Сильная защита от коррозии, поэтому много хрома в нержавейке.

- Ниобий (Б) – улучшение устойчивости к кислотам.

- Кобальт (К) – повышение жаропрочности, увеличение сопротивляемости ударам.

- Медь (Д) – увеличение прочности, но с некоторым уменьшением уровня вязкости. Используется преимущественно в строительной стали.

- Титан (Т) и цирконий (Ц) – снижение зернистости. Структура сплава становится однородной, что снижает вероятность появления трещин.

- Вольфрам (В) и молибден (М) – повышение прочности при термической обработке, устойчивость к ржавлению.

- Алюминий (Ю) – добавление стойкости к появлению окалин при высоких температурах.

- Ванадий (Ф) – улучшение структуры, увеличение жаропрочности.

Список дополняют неметаллические добавки:

- Марганец (Г) – уменьшение вредного влияния серы, фосфора и кислорода.

- Кремний (С) – повышение прочности с сохранением вязкости.

- Селен (Е) – улучшение текучести, облегчение механической обработки стальных деталей.

- Бор (Р) – улучшение микрострутуры, повышение прокаливаемости.

- Азот (А) – улучшение механических свойств, используется в высоколегированных сталях.

Как расшифровать марку стали

Легированные (нержавеющие) стали

, в отличие от нелегированных, имеют несколько иное обозначение, поскольку в них присутствуют элементы, специально вводимые в определённых количествах для обеспечения требуемых физических или механических свойств. К примеру:

- хром (Cr) повышает твёрдость и прочность

- никель (Ni) обеспечивает коррозионную стойкость и увеличивает прокаливаемость

- кобальт (Co) повышает жаропрочность и увеличивает сопротивление удару

- ниобий (Nb) помогает улучшить кислостойкость и уменьшает коррозию в сварных конструкциях.

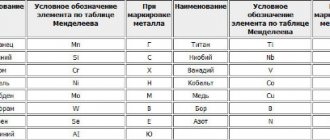

Именно поэтому в названия легированных сталей принято включать химические элементы, присутствующие в составе, и их содержание в процентах. Химические элементы в таких марках сталей обозначаются русскими буквами, приведёнными в таблице.

| Х-хром | А-азот |

| С-кремний | Н-никель |

| Д-медь | М-молибден |

| Т-титан | К-кобальт |

| В-вольфрам | Б-ниобий |

| Г-марганец | Е-селен |

| Ф-ванадий | Ц-цирконий |

| Р-бор | Ю-алюминий |

Также существует маркировка Ч, сообщающая нам, что в составе сплава имеются редкоземельные металлы, такие как: церий, лантан, неодим и прочие. Церий (Ce) влияет на прочность и пластичность стали, а неодим (Nd) и лантан (La) уменьшают пористость и содержание серы в стали, измельчают зерно.

Классификация по назначению

Углеродистые конструкционные стали характеризуются довольно хорошими механическими свойствами, которые определяются путем проведения стандартных испытаний, и отличаются конструктивной прочностью. Они предназначены для штучного и массового изготовления сварных и сборных металлических конструкций и для производства различных деталей машин и агрегатов.

Среди конструкционных углеродистых сталей также принято различать следующие марки:

- литейные. Используются для изготовления отливок;

- котельные. Их целевое назначение – детали и конструктивные части котлов, арматуры и сосудов, работающих под давлением;

- автоматные. Отличаются улучшенной обрабатываемостью, легко поддаются резанью и снижают износ инструментальной оснастки. Поэтому их широко используют для автоматизированного производства деталей на универсальных и специальных станках.

Инструментальная углеродистая сталь применение имеет более специфическое и характеризуется высокой твердостью, теплостойкостью и износостойкостью. Такие марки содержат углерод в пределах 0,7…1,5% и могут использоваться для изготовления режущего и измерительного промышленного и лабораторного инструмента, штамповочной оснастки и пробойников.

Углеродистые стали обыкновенного качества на основе гарантируемых характеристик и с учетом характера применения классифицируются на следующие категории: стали группы А (Ст0…Ст6) поставляются по механическим свойствам, стали группы Б (БСт0…БСт6) – по химическому составу, стали группы В (ВСт1…ВСт5) – по механическим характеристикам и химсоставу.

Легированные инструментальные стали

Легированные инструментальные стали имеют ГОСТ 5950– 2000. Легирующие элементы, вводимые в инструментальные стали, увеличивают теплостойкость (вольфрам, молибден, кобальт, хром), закаливаемость (марганец), вязкость (никель), износостойкость (вольфрам). По сравнению с углеродистыми легированные инструментальные стали имеют преимущества:

- хорошая прокаливаемость;

- большая пластичность в отожженном состоянии;

- значительная прочность в закаленном состоянии, более высокие режущие свойства.

Низколегированные инструментальные стали содержат до 2,5% легирующих элементов, имеют высокую твердость (HRC 62…69), значительную износостойкость, но малую теплостойкость (200…260°С). Их используют для изготовления инструмента более сложной формы. В низколегированных сталях X, 9ХС, ХВГ, ХВСГ основной легирующий элемент — хром. Сталь X легирована только хромом. Повышенное содержание хрома увеличивает ее прокаливаемость. Сталь X прокаливается в масле полностью в сечении до 25 мм, сталь У10 — только в сечении до 5 мм.

Применяют сталь X для изготовления токарных, строгальных и долбежных резцов. Сталь 9ХС, кроме хрома, легирована кремнием. По сравнению со сталью X она имеет большую прокаливаемость — до 35 мм; повышенную теплостойкость — до 250…260°С (сталь X — до 200…210°С) и лучшие режущие свойства. Из стали марки 9ХС изготовляют сверла, развертки, фрезы, метчики, плашки. Сталь ХВГ легирована хромом, вольфрамом и марганцем; имеет прокаливаемость на глубину до 45 мм. Сталь ХВГ используют для производства крупных и длинных протяжек, длинных метчиков, длинных разверток и т.п.

Сталь ХВСГ — сложнолегированная и по сравнению со сталями 9ХС и ХВГ лучше закаливается и прокаливается. При охлаждении в масле она прокаливается полностью в сечении до 80 мм. Она менее чувствительна к перегреву. Теплостойкость ее такая же, как у стали 9XС. ХВСГ применяют для изготовления круглых плашек, разверток, крупных протяжек и другого режущего инструмента.

Высоколегированные инструментальные стали содержат вольфрам, хром и ванадий в большом количестве (до 18% основного легирующего элемента); имеют высокую теплостойкость (600…640°С). Их используют для изготовления высокопроизводительного режущего инструмента, предназначенного для обработки высокопрочных сталей и других труднообрабатываемых материалов. Такие стали называют инструментальными быстрорежущими (ГОСТ 19265–73). Быстрорежущие стали обозначают буквой Р, цифра после которой указывают содержание вольфрама. Содержание хрома (4%) и ванадия (2%) в марках быстрорежущих сталей не указывают. В некоторые быстрорежущие стали дополнительно вводят молибден, кобальт и большое количество ванадия. Марки таких сталей содержат соответственно буквы М, К, Ф и цифры, указывающие их количество. Для изготовления измерительных инструментов применяют X, ХВГ и другие стали, химический состав которых приведен в ГОСТ 5950–2000.

Для измерительного инструмента большое значение имеет изменение размеров закаленного инструмента с течением времени. Поэтому при термической обработке измерительного инструмента внимание уделяется стабилизации напряженного состояния. Это достигается режимом низкого отпуска — при температуре 120…130°С в течение 15…20 ч и обработкой при температурах ниже нуля (до –60°С).

Штампы холодного деформирования небольших размеров (сечением 25…30 мм), простой формы, работающие в легких условиях, изготовляют из углеродистых сталей У10, УН, У12. Штампы сечением 75…100 мм более сложной формы и для более тяжелых условий работы изготовляют из сталей повышенной прокаливаемости X, ХВГ. Для изготовления инструмента с высокой твердостью и повышенной износостойкостью, а также с малой деформируемостью при закалке используют стали с высокой прокаливаемостью и износостойкостью, например высокохромистую сталь Х12Ф1 (11…12,5% Сr; 0,7…0,9% V).

Для инструмента, подвергающегося в работе большим ударным нагрузкам (такого как пневматические зубила, режущие ножи для ножниц холодной резки металла), применяют стали с меньшим содержанием углерода, повышенной вязкости — 4ХС, 6ХС, 4ХВ2С и др.

Молотовые штампы горячего деформирования изготовляют из сталей 5ХНМ, 5ХГМ, 5ХНВ. Эти стали содержат одинаковое количество (0,5…0,6%) углерода и легированы хромом. Такое содержание углерода позволяет получить достаточно высокую ударную вязкость; хром повышает прочность и увеличивает прокаливаемость сталей. Никель вводят в эти стали с целью повышения вязкости и улучшения прокаливаемости. Вольфрам и молибден повышают твердость и теплостойкость, уменьшают хрупкость, измельчают зерно и уменьшают склонность стали к перегреву. Марганец как более дешевый легирующий элемент является заменителем никеля. Для сталей молотовых штампов характерна глубокая прокаливаемость.

Марки сталей с особыми свойствами

Предлагаем Вашему вниманию широкий ассортимент проката из легированных сталей с особыми свойствами: электротехнических, релейных, окалиностойких, нержавеющих, кислотостойких, магнитотвердых и магнитомягких сталей. «Особые свойства» стали приобретают благодаря введению в них в процессе изготовления некоторого количества определенного вещества, называемого легирующим элементом. В качестве легирующих элементов могут выступать алюминий, марганец и т.д.

Сортамент металлопродукции соответствует требованиям:

- прокат круглый — ГОСТ 2590-88, ГОСТ 7417;

- прокат квадратный — ГОСТ 2591-88, ГОСТ 8559;

- прокат шестигранный — ГОСТ 2879-88, ГОСТ 8560;

- прутки кованые квадратные и круглые — ГОСТ 1113-88;

- полосы — ГОСТ 103-76, ГОСТ 4405;

- со специальной отделкой поверхности — ГОСТ 14955.

Сравнение углеродной стали с нержавеющей

Способность впитывать запахи

Углеродистая сталь сама по себе имеет приятный запах (особенно чистая и свежезаточенная), но при этом она быстро впитывает посторонние запахи. Если мы строгаем ножом из углеродки дерево, это даже здорово, а вот для нарезки продуктов не очень хорошо: от «аромата» лука или копченой рыбы инструмент придется отмывать довольно долго. С нержавеющей сталью таких проблем нет; сама по себе она также не имеет запаха. Для кухонных ножей это однозначный плюс.

Нелегированные стали — Справочник химика 21

При атмосферном давлении и высоких температурах окись углерода инертна к большинству материалов. Начиная с 500—600 окись углерода без давления науглероживает нелегированные стали, а при длительном воздействии ее при температурах выше 700 °С сталь становится хрупкой, при этом наблюдается выделение углерода по реакции [c.230] Очень опасны искры, образующиеся при трении деталей из алюминия о металлические конструкции (например, в вентиляторах с колесом из алюминия и кожухом из нелегированной стали) ими поджигаются любые взрывчатые смеси. Это объясняется их чрезвычайно сильным разогревом за счет теплоты экзотермической реакции восстановления оксида железа алюминием. Поэтому рекомендуется кожух взрывобезопасных вентиляторов изготовлять из листового алюминия, а колесо, несущее вращательную нагрузку и требующее большой прочности,— из дюралюминия из стали выполняют только вал подшипников. Во избежание попадания в вентилятор ржавчины из подводящих воздуховодов их изготовляют из алюминия или окрашивают изнутри масляной краской. [c.205] В сероводородсодержащей среде на стойкость стали существенное влияние оказывает ее твердость, уровень действующих в металле напряжений и концентрация сероводорода. При небольших напряжениях сероводородсодержащая среда вызывает в нелегированных сталях образование трещин и расслоений, ориентированных вдоль проката параллельно вектору [c.16]

Анодное травление основано на электрохимическом растворении металла и механическом отрывании окислов выделяющимися пузырьками кислорода. Катодное травление происходит за счет электрохимического восстановления и механического отрывания окислов металла бурно выделяющимся водородом. Этот способ травления применяется только для нелегированных сталей, покрытых окалиной. [c.374]

Меднение нелегированных сталей. С этой целью можно использовать раствор состава [c.186]

Бартоны К., Патч В. Влияние химического состава нелегированных сталей на долгосрочное протекание атмосферной коррозии. — Труды III международной конференции по проблеме СЭВ. Варшава, 1980, с. 157-158. [c.208]

Борированию можно подвергать практически все сплавы на основе железа, но при этом следует учитывать, что их химический состав существенно влияет на строение и глубину слоя. В конструкционных нелегированных сталях с увеличением содержания углерода уменьшается толщина борированного слоя и постепенно выравниваются его границы с основой. По мере увеличения слоя углерод оттесняется в глубь образца, поскольку почти не растворяется в фазах РеВ и РезВ, причем его содержание на границе может превышать в несколько раз средний уровень содержания в стали. Для ослабления этого нежелательного явления рекомендуют увеличивать продолжительность процесса с целью диффузионного нивелирования избыточной концентрации углерода. Глубина проникновения бора для стали, содержащей 0,28% С, при температуре процесса 800° С возрастает от 25 до 60 мкм при увеличении выдержки с 1 до 3 ч. Увеличение концентрации углерода от 0,28 до 0,56% уменьшает глубину слоя до 40 мкм. [c.41]

Легирующие элементы низколегированных сталей при почвенной коррозии уменьшают начальную скорость образования коррозионных язв. Максимальная глубина язв также меньше, чем в нелегированных сталях. Хром и молибден повышают коррозионную устойчивость легированных сталей при наличии коллоидов. Из низколегированных сталей изготавливают конструкции для сооружений, находящихся в агрессивных почвах. [c.91]

В до Н — ведут себя подобно нелегированным сталям. [c.245]

Стали аустенитные высоколегированные В до Н — ведут себя подобно нелегированным сталям, [c.245]

Нитрит натрия применяют для защиты от коррозии нелегированной стали, находящейся в контакте с нержавеющей сталью, а также с никелированными и хромированными деталями. Он успешно применяется также для защиты стали от коррозии, возникающей при одновременном воздействии на сталь щелочной воды и местных напряжений, при этом содержание нитрита натрия в воде должно составлять 30—40 % от содержания щелочи. [c.83]

Углеродистые нелегированные стали 400 Низколегированные стали [c.178]

Значительная часть этой главы посвящена коррозионному поведению обычной (углеродистой) нелегированной стали, что объясняется двумя причинами. Во-первых, это наиболее широко применяемый в морских условиях конструкционный материал, а во-вторых, факторы, влияющие на коррозию, изучены в этом случае наиболее детально. Скорость коррозии нелегированной стали (в дальнейшем будем называть ее просто сталью) в значительной степени определяется кинетикой катодного восстановления кислорода. [c.13]

Данные о коррозионном поведении углеродистой (нелегированной) стали и низколегированных сталей при 8- и 16-летней экспозиции на глубине 4,3 м в Тихом океане около Зоны Панамского канала представлены в табл. 12 и на рис. 29—31. Средние скорости коррозии, рассчитанные по потерям массы, для сталей, содержащих 2 и 5 % N1, примерно такие же, как и для углеродистой стали (см. рис. 29), но в не- [c.51]

В адсорбере, десорбере, вентиляторах, системе управления процессом, транспортерах адсорбента серная кислота и влага в свободном состоянии не выделяются и угроза коррозии отсутствует. Поэтому эти узлы изготавливаются из нелегированной стали. В узле очистки и охлаждения газа, содержащего сернистый ангидрид, а также в блоках переработки сернистого ангидрида в товарные продукты должно быть предусмотрено использование кислотостойких материалов легированных сталей, керамики, свинца и т. д. [c.278]

Для определения сурьмы в нелегированных сталях готовят раствор 60 г иодида калия и 6 г аскорбиновой кислоты в 40 мл воды, переводят раствор в мерную колбу вместимостью 100 мл и разбавляют водою до метки. Готовят только перед применением. [c.41]

Иодидный метод характеризуется достаточно высокой избирательностью (при измерении оптической плотности при 425 нм) и при использовании подходящих маскирующих реагентов позволяет определять ЗЬ в алюминиевых сплавах [843], чугуне [1185], нелегированных сталях [512], медно-оловянных сплавах [1436], сплавах ЗЬ с Аи, а также в олове, свинце и меди [1043]. [c.42]

Материалы для изготовления оборудования, подвесок, приспособлений, экранов. Корпуса ванн изготовляют из нелегированной стали, змеевики и футеровку ванн хромирования — из свинца. [c.225]

Для определения фосфора в нелегированных сталях на кварцевом спектрографе средней дисперсии обычно используют генератор дуги переменного тока (типа ДГ-2) [331, 426]. Ток дуги 12—14 а, ток в первичной обмотке трансформатора — 0,4 а. Аналитический промежуток 2,5 мм, вспомогательный промежуток [c.142]

Определение в нелегированных сталях иодидом палия [c.139]

Нелегированные стали не требуют особой подготовки. При подготовке под покрытия низколегированных сталей следует иметь в виду, что при наличии хрома и никеля повышается склонность к пассивированию. Поэтому необходимо дополнительно активировать поверхность. [c.56]

Мягкое железо и нелегированные стали устойчивы к сухому фтору до температуры 400°С. [c.15]

Нелегированные стали типа 22К и 2,9 3 10″ [c.36]

Нелегированные стали типа 22К и их сварные соединения [c.103]

Нелегированные стали типа 22К и их сварные соединения 2,9 3 10-« [c.186]

Обессоливание сырья. В смоле присутствуют соли — фенолят натрия, образовавшийся в результате нейтрализации щелочью серной кислоты в разложенной массе гидроперекиси кумола, и фенолят железа — продукт коррозии аппаратуры, изготовленной из нелегированной стали. [c.112]

Характер изменения ударной вязкости с поиижением температуры существенно различается для разных сталей (рис. 45). Наибольшее снижение ударной вязкости наблюдается для углеродистых сталей в температурном интервале от -Ь15 до —40 °С. В связи с этим нелегированные стали обычно применяются только до температур порядка —50°С [126]. Для использования при [c.135]

Диффузионное алюминирование (алитирование). Алитиро-ванные нелегированные стали широко применяются вместо термоустойчивых высоколегированных сталей. [c.106]

Никель при тех концентрациях, которые типичны для рассматриваемых сталей, имеет тенденцию несколько ухудшать стойкость против КР. Однако большие добавки никеля (>8%) в некоторых средах дают положительный эффект [33]. Таким образом, имеющиеся данные позволяют предположить, что существует некоторая критическая концентрация никеля, ниже которой стойкость стали с ростом его содержания ухудшается, а выше — улучшается. Эта критическая концентрация зависит от конкретной среды и, возможно, от уровня прочности материала. Например, по имеющимся данным, при неизменной высокой прочности Кхкр уменьшается пря концентрациях никеля низкой прочности добавки 1,2 и 3,5% N1 ухудшают стойкость при испытаниях в водороде (см. рис. 5), хотя отличие от нелегированной стали невелико [32]. В случае нитратных сред имеется критиче- [c.56]

Кафедрой проведено изучение и обобшение опыта производства маломарганцовистой и нелегированной стали для фасонного литья на заводах Минстройдормаша и изданы типовые технологические инструкции. Предложен метод раскисления стали алюминием путем насадки литых колец из алюминия и его лигатур на стопор сталеразливочного ковша, что позволяет существенно улучшить использование алюминия и полноту раскисления стали. Этот способ раскисления принят и внедрен на заводах Минстройдормаша, Минтяжмаша и др. [c.75]

В качестве матфиала теплоо бмен-ных аппаратов используют лреимуще-ственно малоуглеродистые нелегированные стали с содержанием углерода до 0,25%. О Ни очень пла1стичны и поэтому хорошо поддаются обработке давлением, гибке и правке в горячем и холодном состоянии, хорошо свариваются они могут использоваться также в виде стального фасонного литья. В то же время эти стали характеризуются вполне удовлетворительными механическими свойствами они достаточно прочны при тем пературах до 450°С, не склонны к хрупкому разрушению, хорошо воспринимают динамические нагрузки. [c.18]

Чтобы избежать образования трещин, металл больших толщин сваривают с предварительным и сопутствующим подогревом. При толщине стенки сосуда менее 16 мм малоуглеродистую нелегированную сталь с содержанием углерода до 6,2% сваривают без предварительного лодогрева. При толщине стенки более 16 мм. необходим предварительный и сопутствующий подогрев до 100—200 С. [c.141]

Согласно ГОСТ 11658—65, алюминий в чугуне и нелегированной стали определяется алюминоном без отделения. Железо восстанавливают аскорбиновой кислотой до Fe (И), которое не мешает определению алюминия. В сталях при наличии в них титана и ванадия этот ГОСТ предусматривает предварительное удаление железа экстракцией эфиром и отделение титана и ванадия осаждением в виде купферонатов, т. е. также, как и в методе Шорта [11621. [c.212]

Поверхность автоклава и применяющийся алюмииийтриал-кил должны быть инертными по отнощению к реакции вытеске-пня, т. е. в первую очередь не содержать даже следов соедине-ний никеля. Как правило, триэтилалюминии, перегнанный под вакуумом, отвечает этому требованию. Лучще всего, если автоклав выполнен из нелегированной стали SM, однако хорошие результаты были получены также в автоклавах из стали VA. Внутренние поверхности должны быть механически хорошо очищены от всех приставших частичек путем промывания каким-либо углеводородом. Непбсредственно перед проведением опытов целесообразно обрабатывать автоклав следующим образом нагревать при встряхивании с Vio— /20 объема триэтилалюминия или другого триалкилалюминия (или же раствора алюминийтриалкила в углеводороде) в течение нескольких часов до 200°, а затем под давлением около 60 ат ввести холодный этилен и нагреть при встряхивании до 110°, пока давление не перестанет падать. После такой обработки и охлаждения в автоклаве не должно содержаться (при открытом вентиле) сколько-нибудь существенного количества бутилена. Нормальным считается поглощение этилена до 2%. Если же образовалось большее количество бутилена, жидкое содержимое автоклава следует удалить без доступа воздуха и повторить операцию. Обработанный таким образом автоклав остается пригодным для реакции до тех пор, пока он используется только для реакции достройки. [c.181]

Метод с применением пирролидиндитиокарбамината натрия. Этот реагент предложен в качестве универсального реагента для экстракционно-фотометрического определения элементов сероводородной группы [835]. В работе [836] описано определение мышьяка в чугуне и нелегированной стали. Максимум светопоглощения хлороформного экстракта т/ мс-пирролидиндитиокарбамината [c.72]

Пирролидиндитиокарбаминат натрия используется в качестве реагента для экстракционно-фотометрического определения мышьяка в чугуне и нелегированной стали [836]. Пирролидиндитиокарбаминат мышьяка(1И) экстрагируют хлороформом и измеряют оптическую плотность полученного экстракта. [c.128]

Предложен оксихинолинфосфоромолибдатный метод определения Р и Аз в нелегированных сталях [9561. Сумму Р и Аз определяют титриметрическим оксихинолинмолибдатным методом. Фосфор определяют отдельно в виде фосфоромолибдата, а количество мышьяка находят по разности. При содержании в сталях до 0,001% Р и Аз ошибка определения составляет + 0,0002 абс.% для Р и + 0,0005 абс. % для Аз. [c.33]

Хромистые стали с содержанием 4-6 % Сг считаются полужаро-стойкими. Стали этого класса вследствие своей доступности, повышенной коррозионной устойчивости и прочности широко применяются в нефтяной промышленности для изготовления крекинг-установок. Жаростойкость этих сталей на воздухе и в топочных газах со значительным содержанием сернистых соединений при температурах 500-600 °С примерно в 3 раза выше жаростойкости нелегированных сталей. [c.171]

Аппаратура установки выполнена из обычной нелегированной стали, поскольку процесс протекает при низких температурах и растворитель не вызывает коррозии аппаратуры. Простота эксплуатации и возможность, полной автоматизации процессалозволяют снизить трудовые затраты. Стоимость растворителя невысока, а срок службы значительный. Для нагрева потоков до требуемой температуры можно использовать мятый пар. [c.144]

Уплотнительные кольца у задвижек для перегретого пара и для аналогичных условий работы имеют почти всегда азотированную поверхность. При азотировании образуется очень крепкий поверхностный. слой, твердостью около 1000 по Бринелю, без коробления обрабатываемой детали. Этот слой дает исключительно высокую сопротивляемость истиранию даже при температурах около 500°. К недостаткам азотированного слоя следует отнести его невысокую устойчиво1сть против коррозии, лишь немногим превышающую устойчивость нелегированной стали. Кроме того азотированная поверхность довольно сильно поддается эрозии. [c.262]

Использование (ЫН4)г504 и в особенности НаНСОз позволяет вести процесс в более широком интервале концентрации рабочих растворов и более высоком интервале значений pH. При этом аппаратура может быть изготовлена из нелегированной стали. [c.23]

При изготовлении объектов котлонадзора наиболее распространенным материалом служат низкоуглеродистые нелегированные стали. Они очень пластичны и поэто лу хорошо поддаются обработке давлением, гибке и правке в горячем и холодном состояниях, хорошо свариваются. В то же время эти стали характеризуются вполне удовлетворительны.ми механическими свойствами они достаточно прочны при нагреве до 450 С, не склонны к хрупкому разрушению, хорошо восприни у1ают динамические нагрузки. [c.30]

chem21.info

Разница между легированной и нелегированной сталью

Определение

Легированная сталь: Легированная сталь — это вид стали, состоящий из железа, углерода и некоторых других элементов.

Не сплав Сталь: Нелегированная сталь — это тип стали, который не имеет других элементов, добавляемых во время плавки.

Присутствие углерода

Легированная сталь: Легированная сталь состоит из большого количества углерода.

Не сплав Сталь: В нелегированной стали содержание углерода меньше или отсутствует.

выплавка

Легированная сталь: Легированная сталь изготавливается путем добавления различных элементов во время плавки.

Виды нелегированной стали

Нелегированная сталь может быть таких видов:

- Для железнодорожного литья – это стрелки, рельсы, а также другие изделия для создания железнодорожных путей. Также изготавливаются колеса и оси, то есть все конструкции, к которым предъявляются высокие требования надежности;

- Сталь 10895 – чаще всего такие детали используют в магнитных цепях для электрических приборов. Это достаточно пластичная сталь, которая может обрабатываться в горячем состоянии;

- Углеродистая нелегированная сталь;

- Высокоуглеродистая сталь;

- Среднеуглеродистая;

- Низкоуглеродистая.

Углеродосодержащие стали являются одними из самых доступных по своей стоимости, ведь их состав очень прост и не требует использования никаких дорогостоящих ферросплавов.

Примеры маркировки сталей различных видов

Определение марки стали и причисление сплава к определенному виду – это задача, которая не должна вызывать никаких проблем у специалиста. Не всегда под рукой есть таблица, в которой дается расшифровка названий марок, но разобраться с этим помогут примеры, которые приведены ниже.

Содержание элементов в распространенных марках стали (нажмите для увеличения)

Конструкционные стали, не содержащие легирующих элементов, обозначаются буквосочетанием «Ст». Цифры, стоящие следом, – это содержание углерода, исчисляемое в сотых долях процента. Несколько иначе маркируются низколегированные конструкционные стали. К примеру, в стали марки 09Г2С 0,09% углерода, а легирующие добавки (марганец, кремний и др.) содержатся в ней в пределах 2,5%. Очень похожие по своей маркировке 10ХСНД и 15ХСНД отличаются разным количеством углерода, а доля каждого легирующего элемента в них составляет не больше 1%. Именно поэтому после букв, обозначающих каждый легирующий элемент в таком сплаве, не стоит никаких цифр.

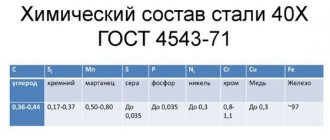

20Х, 30Х, 40Х и др. – так маркируются конструкционные легированные стали, преобладающим легирующим элементом в них является хром. Цифра в начале такой марки – это содержание углерода в рассматриваемом сплаве, исчисляемое в сотых долях процента. За буквенным обозначением каждого легирующего элемента может быть проставлена цифра, по которой и определяют его количественное содержание в сплаве. Если ее нет, то указанного элемента в стали содержится не больше 1,5%.

Можно рассмотреть пример обозначения хромокремнемарганцевой стали 30ХГСА. Она, согласно маркировке, состоит из углерода (0,3%), марганца, кремния, а также хрома. Каждого из данных элементов в ней содержится в границах 0,8–1,1%.

Особенности изделий из нелегированной стали

Каждый вид стали имеет свои особенности и важно изначально понимать, в каких условиях отливка будет эксплуатироваться. Только так можно создать качественную надежную отливку, которая будет соответствовать всем требованиям.

Так, нелегированная сталь является одной из самых дешевых, но в тоже время ее качество вполне может обеспечить надежную работу многих элементов. Каждая марка нелегированной стали имеет свои механические особенности, регулировать которые можно с помощью регулирования количества углерода в самом металле.

Если углерода мало, сталь будет мягкой, если же необходима твердая крепкая сталь, кроме углерода может быть использована еще цементация, то есть процесс термообработки металла с высоким содержанием углерода.

Источник

Легированная и нелегированная сталь отличие

Любому специалисту, имеющему дело с металлом, знакомо понятие «марки стали». Расшифровка маркировки стальных сплавов дает возможность получить представление об их химическом составе и физических характеристиках. Разобраться в данной маркировке, несмотря на ее кажущуюся сложность, достаточно просто — важно только знать, по какому принципу она составляется.

Редкое производство обходится без стали, поэтому разбираться в его марках крайне важно

Обозначают сплав буквами и цифрами, по которым можно точно определить, какие химические элементы в нем содержатся и в каком количестве. Зная это, а также то, как каждый из таких элементов может влиять на готовый сплав, можно с высокой степенью вероятности определить, какие именно технические характеристики свойственны определенной марке стали.

Виды сталей и особенности их маркировки

Сталь представляет собой сплав железа с углеродом, при этом содержание последнего в ней составляет не более 2,14%. Углерод придает сплаву твердость, но при его избытке металл становится слишком хрупким.

Одним из важнейших параметров, по которому стали делят на различные классы, является химический состав. Среди сталей по данному критерию выделяют легированные и углеродистые, последние подразделяются на мало- (углерода до 0,25%), средне- (0,25-0,6%) и высокоуглеродистые (в них содержится больше 0,6% углерода).

Разновидности сталей

Включая в состав стали легирующие элементы, ей можно придать требуемые характеристики.

Именно таким образом, комбинируя вид и количественное содержание добавок, получают марки, обладающие улучшенными механическими свойствами, коррозионной устойчивостью, магнитными и электрическими характеристиками.

Конечно, улучшать характеристики сталей можно и при помощи термообработки, но легирующие добавки позволяют делать это более эффективно.

По количественному составу легирующих элементов различают низко-, средне- и высоколегированные сплавы. В первых легирующих элементов не более 2,5%, в среднелегированных — 2,5-10%, в высоколегированных — более 10%.

Свойства и виды сталей

Стали присущи такие свойства:

- Физические: теплоемкость, электро- и теплопроводность, расширение при нагревании.

- Механические: прочность, твердость, упругость, пластичность, вязкость, выносливость.

- Химические: жаропрочность, окалиностойкость, огнеупорность, сопротивление коррозии.

Чтобы существенно изменить свойства сплава, в сталь вводятся легирующие элементы – другие металлы и неметаллы. Такая технология была создана еще в 19 ст. Стали называются легированными, если доля каждого элемента составляет не менее 0,1%.

Химический состав легированной стали

Есть постоянные компоненты – это те, которые есть в любом сплаве данной категории, есть также необязательные, легирующие ингредиенты. Сперва перечислим те, которые образуют классический материал:

- Железо. Это очень ковкий сам по себе металл, который добывается из руды. Особенность в том, что его довольно много находится в недрах земли, по добываемости он на втором месте после алюминия. Он хорошо вступает в реакции, именно по этой причине его можно сплавлять различными образами. В процентном соотношении его может быть от 45 до 97-99 процентов. Точное количество частей мы называть не будем, поскольку существует очень много марок сталей, состав которых разнится.

- Углерод. Это один из неотъемлемых компонентов. При совокупности данных веществ увеличиваются природные качества железа. В среднем его добавляют от 0,1% до 1,4% к общей массе. Чем больше его содержание, тем выше прочность. Все стальные изделия делят на углеродистые и низкоуглеродистые.

- Марганец. Интересный ингредиент, который также является легирующим. Хотя если его меньше, чем 1%, то особенных свойств он не придает. Сам по себе это очень красивый серебристый металл, именно от него слитки приобретают свой характерный перелив. Но основная заслуга марганца в том, что он является раскислителем, то есть способствует удалению из сплава кислорода, который, в свою очередь, негативно влияет на особенности. Есть интересные соединения (имени Гадфильда – создателя), которые содержат около 11 – 14 процентов. В таком случае сталь теряет свои магнитные качества, а также становится очень ударопрочной и износостойкой, поскольку при ударах упрочняется.

- Кремний – обязательный элемент, который при большом содержании (более 0,8%) имеет легирующие свойства. Он тоже является раскислителем, а также увеличивает стойкость, предел упругости, жаропрочность и некоторые другие особенности.

Кроме того, в составе обычно есть вредные и скрытые примеси. От них пытаются избавиться, но, к сожалению, полностью убрать не получается. Поэтому в крайне малых дозах в образцах есть:

- Сера, из-за которой увеличивается красноломкость – появляются трещины на разогретой заготовке.

- Фосфор, он приводит к увеличению хладноломкости, то есть хрупкости.

- Кислород, азот и водород – «разрыхляют» структуру.

- Окислы и нитриды – могут привести к надрывам.

Третья группа компонентов – это случайные. Они попадают в емкость вместе с шихтами, то есть со смесью исходных материалов, и не несут положительного влияния. Бывают безвредными или не очень полезными, но из-за малой доли содержания практически не важны. К ним относят:

- медь;

- цинк;

- свинец;

- хром;

- никель и пр.

И, наконец, четвертая группа – это специальные легирующие добавки. Эти элементы вводятся дополнительно для повышения определенных характеристик. Именно они делают из классического сплава упрочненный. Более подробно мы перечислим компоненты в соответствующем разделе статьи.

Что такое сталь

Сплав на основе железа (не менее 45%) называют сталью. В зависимости от процентного содержания второго исходного компонента – углерода, различают сплавы высокоуглеродистые (0,6-2,14% С), среднеуглеродистые (0,25-0,6% С), и низкоуглеродистые (не более 0,25% С). Чем выше данный показатель, тем более прочная и упругая сталь, но в то же время с пониженной пластичностью и сопротивляемостью ударам.

Пример легированной стали

Обязательными компонентами в составе сплава являются раскислители – марганец и кремний. Эти химические элементы присутствуют в незначительном количестве, и на свойства не влияют. Их цель – нейтрализация вредного действия кислорода.

Даже качественная сталь содержит вредные примеси, от которых нельзя избавиться. Это:

- сера, из-за которой возникают трещины;

- фосфор, увеличивающий хрупкость (хладноломкость);

- азот, кислород, водород – разрыхлители структуры стали;

- окислы и нитриды, приводящие к разрывам.

Кроме перечисленных компонентов, в углеродистых сплавах всегда есть и другие вещества, которые попадают вместе с исходными материалами при выплавке: медь, цинк, хром, никель, свинец. Уровень их содержания настолько ничтожен, что они не оказывают ни положительного, ни отрицательного влияния.

Особенности легированной стали — разновидности, применение

В современном мире имеется большое количество разновидностей стали. Это один из самых востребованных материалов, который используется практически во всех отраслях промышленности.

Что такое легированная сталь

Это углеродистая сталь для улучшения технологических свойств которой введены специальные легирующие элементы. Процент добавок в составе невелик, но даже при незначительной концентрации, физические свойства металла улучшаются в несколько раз.

В зависимости от вида используемых добавок при производстве стали металл приобретает следующие свойства:

- неподверженность коррозии;

- упругость;

- тугоплавкость;

- прочность.

Для придания перечисленных качеств в состав добавляют следующие металлы:

- хром;

- никель;

- молибден;

- вольфрам;

- медь.

Зачастую в углеродистую сталь достаточно добавить 1 — 3% легирующих элементов для придания ей необходимых свойств и качеств.

:

Конструкционные легированные стали

Толстостенные трубы из конструкционной стали

Классификация этого вида низкоуглеродистого железа достаточно обширна. Среди параметров, определяющих сортировку конструкционной стали присутствуют:

- процентная масса легирующих элементов;

- химический состав и базовая примесь;

- качество металла, его поверхности (две различные категории);

Легированные стали

Легированные стали – сплавы, свойства которых улучшены путем добавления дополнительных компонентов, называемых легирующими. Их применение обусловлено стремлением добиться от получаемого сырья различных свойств, которые необходимы в разных ситуациях.

Этот сплав обладает повышенной прочностью, дольше не поддается коррозии. Области его применения достаточно разнообразны. В основном, это трубы, детали и другие изделия, которые в процессе эксплуатации будут подвержены повышенным температурным перепадам.

В состав обычного металла входит железо, углерод и различные примеси. При легировании, как уже указывалось ранее, в него добавляют еще другие компоненты, носящие название легирующих. Среди них: ниобий, хром, никель, кремний, ванадий и др. Еще нередко встречаются алюминий и молибден. Чтобы увеличить прочность полученного сырья зачастую добавляют титан.

Теги

Марочник стали Стальное литьеНелегированная сталь Нелегированная сталь представляетинструментальная сталь такжевид стали производятнелегированной стали Нелегированная сталь может Сталь 10895Углеродосодержащие стали являютсяМарочник стали Нелегированная сталь Нелегированная сталь Нелегированная стальВиды нелегированной стали Нелегированная сталь Нелегированная стальиз нелегированной сталииз нелегированной стали

температурсваркиработаюоборудованиесостоянии

| — общий термин для разновидностей группы сталей, предназначенных для изготовления заготовок в виде отливок, литья, деталей и узлов для машин и механизмов. Литейные конструкционные стали, с содержанием углерода до 0,7% широко используемые в машиностроении, станкостроении для изготовления корпусных деталей, рам и оснований, деталей, передающих крутящие моменты, выполняющие линейные перемещения, несущие нагрузки на растяжение, изгиб и кручение. В то же время стали с содержание углерода не превышающие 0,25%, используемые для строительных конструкций, должны обладать высокой свариваемостью. Делается различие между углеродистой сталью и высокопрочной низколегированной сталью (менее 5% легирующих элементов); конструкционная сталь выделяется также по назначению (сталь для строительства мостов, для элементов высотных зданий, военной и авиационной техники, а так же заготовки деталей). Конструкционные стали можно получить путем отливки в различные формы (например: шкивы, зубчатые колеса, плиты, корпусные детали и т.д.) тем самым получая, готовые для использования в качестве несущих элементов конструкций машин и самостоятельных элементов. |

Легированные конструкционные стали

Легированные стали широко применяют в тракторном и сельскохозяйственном машиностроении, в автомобильной промышленности, тяжелом и транспортном машиностроении в меньшей степени в станкостроении, инструментальной и других видах промышленности. Это стали применяют для тяжело нагруженных металлоконструкций.

Стали, в которых суммарное количество содержание легирующих элементов не превышает 2.5%, относятся к низколегированным, содержащие 2.5-10% – к легированным, и более 10% к высоколегированным (содержание железа более 45%).

Наиболее широкое применение в строительстве получили низколегированные стали, а в машиностроении – легированные стали.

Легированные конструкционные стали маркируют цифрами и буквами. Двухзначные цифры, приводимые в начале марки, указывают среднее содержание углерода в сотых долях процента, буквы справа от цифры обозначают легирующий элемент. Пример, сталь 12Х2Н4А содержит 0.12% С, 2% Cr, 4%Niи относится к высококачественным, на что указывает в конце марки букваА.

Строительные низколегированные стали

Низко легированными называют стали, содержащие не более 0.22% С и сравнительно небольшое количество недефицитных легирующих элементов: до 1.8% Mn, до 1,2%Si, до 0,8%Crи другие.

К этим сталям относятся стали 09Г2, 09ГС, 17ГС, 10Г2С1, 14Г2, 15ХСНД, 10ХНДП и многие другие. Стали в виде листов, сортового фасонного проката применяют в строительстве и машиностроении для сварных конструкций, в основном без дополнительной термической обработки. Низколегированные низкоуглеродистые стали хорошо свариваются.

Для изготовления труб большого диаметра применяют сталь 17ГС (0.2=360МПа,в=520МПа).

Арматурные стали

Для армирования железобетонных конструкций применяют углеродистую или низкоуглеродистую сталь в виде гладких или периодического профиля стержней.

Сталь Ст5сп2 – в=50МПа,0.2=300МПа,=19%.

Стали для холодной штамповки

Для обеспечения высокой штампуемости отношение в/0.2стали должно быть 0.5-0.65 прине менее 40%. Штампуемость стали тем хуже, чем больше в ней углерода. Кремний, повышая предел текучести, снижает штампуемость, особенно способность стали к вытяжке. Поэтому для холодной штамповки более широко используют холоднокатаные кипящие стали 08кп, 08Фкп (0.02-0.04%V) и 08Ю (0.02-0.07%Al).