История открытия дюралюминия

Уникальные свойства соединения были обнаружены в 1903 г. немецким инженером, работавшим в немецком г. Дюрен. От названия города произошел термин «дюралюминий». Получившийся сплав металлов отличался повышенной прочностью и небольшим весом, а также другими полезными свойствами.

В 1911 г. на выставке в Санкт-Петербурге дюраль получил серебряную медаль как один из лучших материалов для создания летательных аппаратов.

Наиболее востребованным этот металл стал во время Великой Отечественной войны. Из него изготавливали детали для оружия, самолетов и танков.

С течением времени состав дюраля совершенствовался, появлялись новые виды сплава.

Технология производства

Для получения дюралюминия сначала смешивают шихту — гранулы различных металлов, которые будут сплавляться в единый состав. Затем смесь нагревают до температуры +500°C и резко охлаждают водой или селитрой до комнатной температуры — закаливают.

Промышленное получение дюралюминия основано на использовании электричества огромной мощности.

После этого в большинстве случаев производят т. н. «искусственное старение» полученного сплава. Эта операция заключается в дополнительной выдержке металла при повышенной температуре в течение длительного времени, например, при +150…+200°С в течение 2 часов (все условия зависят от марки соединения и требуемых качеств). Процесс старения проводят для приобретения дюралюминием особой прочности. Без него сплав характеризуется мягкостью, податливостью.

После изготовления состав может покрываться защитной пленкой, предохраняющей от коррозии.

Промышленное получение

В целях промышленного производства сплава применяют электроэнергию большой мощности.

Чтобы получить дюраль делают соединение (шихту) — это частицы разных металлов, позже их будут сплавлять в однородный материал. После этого компонент нагревается до уровня +500° C, затем резко охлаждается при помощи воды или селитры. Когда температура дюралевой заготовки дойдет до показателей комнатной — делают закаливание.

Интересное: Виды оборудования для резки металла

Вслед за этим чаще всего используют так называемое «искусственное старение», изготовленного компонента. Для этого производится дополнительная выдержка материала при большой температуре в течение долгого периода: около 2 часов при +…+200° С. Процесс проводится с учетом марки смеси и необходимых свойств. Процедура старения проводится в целях получения дюралем высокой прочности. Если этот процесс не применять, металл будет мягким и податливым.

После формирования, компонент иногда покрывают защитным веществом, которое защищает от коррозии.

Дюралюминий: состав

Основная часть сплава — алюминий. Доля этой составляющей может доходить до 94% от общей массы. Следующий компонент, присутствующий чаще других — медь. Вес остальных добавок — марганца, магния, железа и других — невелика.

Это интересно: Что такое термическая обработка металлов и сплавов

Пример состава часто применяемого дюралюминия марки Д16:

- алюминий — 93-94%;

- медь — 3,8-4,9%;

- легирующие сплавы — 1,5-2%.

Химический состав дюралюминия.

Сортамент

Дюралюминии сегодня широко используются с промышленности, строительстве, машиностроении. Условно дюралюминий делят на четыре группы, зависимо от насыщения составными компонентами, что сказывается на конечной цене.

1. Классическая марка Д1. Процентный состав не менялся с 1908 года, от момента первых плавок.

2. Повышенной прочности марка Д16. Прочность придаёт высокое содержание магния.

3. Повышенной жаропрочности, марки ВД17 и Д19. Отличаются высоким содержанием меди и марганца.

4. Повышенной пластичности марки Д18. Пластичность достигается благодаря повышенной доле магния и меди.

Свойства дюралюминия

Отличные свойства дюралюминия делают его пригодным для применения во многих сферах производства, изготовления деталей, изоляции.

Физико-механические

Особенностью дюралюминия является его легкость при повышенной прочности и термоустойчивости. Так, удельный вес этого металла составляет 2,8 г/м³, тогда как у стали этот показатель равен 8 г/м³. Температура плавления дюралюминия — +500°С.

Недостатком сплава является повышенная склонность к коррозии в результате воздействия повышенной температуры или нагрузки.

Технологические

Отличительное свойство дюралюминия представляет легкость его производства. Этот сплав можно сделать даже в бытовых условиях: например, в гараже. Его не нужно нагревать до экстремальных температур. Благодаря несложной технологии изготовления этот металл относительно дешевый.

Процедуру литья дюралюминия можно провести в домашних условиях.

О температуре плавления

Необходимо помнить: алюминий очень легко поддается литью и начинает превращаться в жидкую субстанцию уже при температуре в 660 градусов. Для того чтобы понять, что этот показатель довольно низкий, достаточно сравнить его с температурами плавления других металлов, которые также нередко используются для изготовления тех или иных, нужных в обиходе предметов.

Например:

- сталь начинает плавиться лишь при температуре в 1300 градусов;

- чугун — при 1100 градусах.

Но все же, хоть температура плавления алюминия по Цельсию и не слишком высока по сравнению со многими другими металлами, достичь 600 градусов в домашних условиях с использованием обыкновенной газовой или электрической плиты довольно трудно.

Уменьшение температуры

Прежде чем подвергать металл плавлению, можно специальными методами уменьшить его температуру плавления, например, использовать в виде порошка. В этом случае он начнет плавиться чуть быстрее. Но при этом он становится опасным, так как взаимодействуя с атмосферным кислородом, может окислиться или воспламениться. А в результате окисления, как мы помним из школьного курса химии, образуется оксид алюминия; и температура, при которой начинает плавиться это вещество, уже превышает две тысячи градусов.

Вообще избежать образования оксида не получится, если заниматься плавлением алюминия, но уменьшить количество лишнего вещества вполне возможно. При плавлении алюминия нужно не допускать попадания в вещество воды. Ведь если это случится, то произойдет взрыв.

Перед началом процесса нужно убедиться в том, что сырье является абсолютно сухим. Чаще всего в качестве исходного материала применяется алюминиевая проволока. Предварительно ее нужно с помощью ножниц разделить на множество мелких по длине кусочков. А для того, чтобы уменьшить площадь контакта с содержащимся в атмосфере кислородом, эти кусочки прессуются пассатижами.

Не всегда есть необходимость создать алюминиевое изделие высокого качества, поэтому вовсе не обязательно всегда использовать порошок или мелко нарезанную и плотно сдавленную проволоку. Можно взять любой предмет, который уже был использован, например, банку, в которой хранились консервы. Но перед плавкой нужно лишить ее нижнего шва или обрезать профиль. Полученное сырье может быть окрашено или испачкано. Не нужно об этом беспокоиться. Все, что имеется лишнее на поверхности, быстро отходит в виде шлаков.

Разновидности сплавов

В зависимости от области применения и необходимости приобретения нужных характеристик в сплав добавляют различные вещества.

Чтобы избежать коррозии, металл анодируют, т.е. покрывают специальной пленкой.

Все типы дюраля можно разделить на:

- закаленные, имеющие в составе обозначения букву «Т»;

- прошедшие этап искусственного старения — в обозначении стоит «Т1»;

- анодированные — с буквой «А» в названии марки.

В зависимости от формулы и термообработки меняются свойства соединений. Широко применяются сплавы:

- Алюминий+медь+магний с добавками марганца. Примерами могут служить сплавы марок Д1, Д16. Эти соединения называют «дюралюмин». Они не защищены от коррозии и требуют дополнительного покрытия.

- Алюминий+магний или марганец. Помимо устойчивости к коррозии, такой состав позволяет производить сварку. Сплав называется «магналий».

- Алюминий+магний+кремний. Материал защищен от коррозии. Его используют при повышенной влажности, в условиях прохождения электрического тока. Он называется «авиаль».

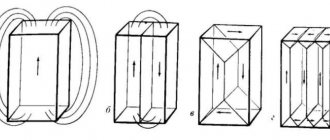

Термообработка

Отжиг. Сплав нагревают до t° 500 °C, с охлаждением он приобретает гибкость, аналогичную чистому алюминию. После процесса старения ведущими характеристиками дюраля становятся твердость и жесткость. Естественное старение требует суточной выдержки и рабочая t° до 100 градусов Цельсия. Для искусственного старения нужна более высокая температура, но зато времени — значительно меньше. По завершению технологии дюраль становится достаточно крепким и надежным металлом, который можно использовать при самых высоких нагрузках. После отжига достигается великолепная пластичность, а после старения — значительное самоупрочнение.

Способность к самоупрочнению у дюраля открыли совершенно случайно и теперь часто используют при обработке материала для применения в современной промышленности. Полуфабрикаты зависимо от технологии производства поставляются в искусственно состаренном, закаленном и отожженном видах. Время термообработки при этом сильно отличается — оно зависит от структуры и толщины сплава. После закалки сплавы упрочняются, но в тоже время сохраняют высокую пластичность, что позволяет им подвергаться любой деформации. Именно поэтому выколотку, штамповку можно производить за один раз. Стоит отметить, что естественное старение до деформации снижает предел прочности на 2 кГ/мм2 по сравнению с прочностью тех деталей, у которых старение произошло после необходимой деформации. Технология требует выполнения деформации проката Д1 в первые два часа после закалки. А прокат Д16 и Д6 деформируется не позже 30 минут после закалки.

Сферы применения

Из дюралюминия делают листы, прутки, плиты, проволоку. Эти материалы используют для изготовления различных деталей.

Это интересно: Что такое термическая обработка металлов и сплавов

Основные области применения:

- Авиатехника. Важным направлением является применение дюраля в самолетостроении и постройке других летательных аппаратов — космических ракет, дирижаблей. Из этого состава делают обшивку, детали рулевой тяги, силовые элементы и т.п.

- Строительство. В этой отрасли широко используются листы, трубы, уголки и пр.

- Автомобилестроение. Из сплава изготавливают кузова, радиаторы и другие детали.

- Буровая промышленность. Из дюралюминия делают круги, буры и пр.

Дюралюминий часто используется в быту, например, в виде фольги для выпечки или обертки конфет.

Отличие дюралюминия от алюминия

Дюраль имеет характерный серый цвет. Но его основные отличия от алюминия — отсутствие пластичности, твердость и хрупкость. Сплав невозможно согнуть, сделать вмятину. Стружка из дюраля хрупкая и ломкая. Поцарапать его легко, при рассмотрении повреждения видна мелкокристаллическая структура материала.

Более точно вид металла можно определить, капнув на него едким натрием. Если через 10 минут пятно потемнело — это дюралюминий.

Алюминий и дюраль отличаются друг от друга химическим составом.

Процесс плавления в домашних условиях

Плавление — это довольно опасный процесс. Предварительно необходимо обязательно побеспокоиться о средствах защиты от различных ядовитых веществ, которые будут образовываться, а также подготовить литейную форму.

Средства защиты

- Не обойтись без специальных перчаток даже в том случае, если расплавить алюминий необходимо лишь единожды. Это, пожалуй, основное средство защиты, так как расплавленная масса с большой долей вероятности может попасть на руки, и тогда неминуемо на коже появится ожог, поскольку температура жидкого металла превышает 600 градусов.

- Следующая часть тела, которую также необходимо защитить от попадания горячего алюминия — глаза. При частой плавке не обойтись без специальной защитной маски, ну или хотя бы очков. Но лучше всего работать в костюме, который устойчив к воздействию высокой температуры в несколько сотен градусов.

- Если необходимо получить чистый алюминий, потребуется рафинирующий флюс. И тогда работать нужно в химическом респираторе.

Выбор формы для литья

Для того, чтобы отлить алюминий, необязательно запасаться литейной формой. Достаточно лишь приобрести лист из более тугоплавкого металла — из стали, вылить на него расплавленный алюминий и подождать, пока последний затвердеет. Но для получения какой-либо детали из алюминия обязательно придется приобретать форму для литья.

Ее можно изготовить самостоятельно в домашних условиях. Для этой цели обычно используется скульптурный гипс. Он заливается в форму, затем какое-то время охлаждается. После этого в него вставляют модель и сверху кладут вторую емкость с гипсом. При этом важно не забыть проделать отверстие в гипсе с помощью какого-нибудь предмета цилиндрической формы. Через это отверстие и будет заливаться горячий алюминий.

При плавлении алюминия не обойтись без так называемого тигеля: то есть емкости из тугоплавкого металла. Она может быть выполнена из фарфора, кварца, стали, чугуна. Впрочем, изготавливать тигель самостоятельно вовсе не обязательно, ведь его можно просто купить в специальном магазине. Объем тигеля зависит от того, какое количество металла требуется получить.

Преимущества и недостатки

Существенное достоинство дюралюминия — меньший, чем у стали вес, несмотря на прочность этого материала. Это позволяет использовать его при изготовлении автомобилей, самолетов, ракет для облегчения конструкции.

Важным свойством дюраля является высокая термостойкость, что способствует его применению при производстве радиаторов.

Дюралюминий более устойчив к вибрациям, чем сталь. Благодаря этому он широко используется при изготовлении бурового оборудования.

Это интересно: Что такое термическая обработка металлов и сплавов

Среди недостатков — высокая чувствительность к коррозии. Не все типы дюраля пригодны для сварки.

Оборудование и способы плавки

Прежде, чем плавить алюминий, выбирают место и способ разогрева металла. Два часто используемых варианта:

- В гаражах или домовладениях плавят алюминий, сооружается плавильня, ее составляют из кирпича без использования связующего раствора. В качестве опоры удобен металлический каркас, в нем должно быть отверстие для нагнетания воздуха, для этого используют пылесос или фен. Самодельная печь обкладывается углем. Емкость для плавления с ломом помещают внутрь. Для лучшего сохранения тепла кирпичи сверху накрывают листом металла.

- В домашних условиях для разогрева небольшого количества лома пользуются:

— газовой плитой, можно плавить небольшое количество лома, но выход расплава будет невысокий.

Литье плавят в стальной посуде. Для повышения скорости нагрева используют конструкцию из двух емкостей, их вставляют одна в другую с зазором 1 см. Дно большой посудины перфорируется, оно выполняет функцию пламярассекателя. Когда есть газовая горелка, совмещают нижний нагрев с верхним. Плавить металл можно быстрее.

Дополнительное оборудование

Для небольших порций лома иногда используют жестяные банки. Но эта тара ненадежная, не исключено прогорание жести. Надежнее использовать керамический или металлический огнеупорный тигель для муфельных печей. Хороший вариант – обрезанный стакан огнетушителя. Для удобства делают желоб, по которому будет стекать расплавленный алюминий. При работе используют длинные щипцы. Понадобится ложка на длинной ручке для сбора шлака.