Возникают ситуации, когда дефект на трубопроводе приходится устранять при подаче воды. Чаще свищи возникают на сварных трубах, устранить их можно, сварив водопроводную трубу электросваркой с использованием наплавочных электродов. Хотя сварка будет непрочной, серьезную аварию, утечку воды удастся предотвратить.

Перед проведением сварки магистральное давление понижают до возможных пределов. Для выполнения работ требуется опыт. Новичку с такой сваркой не справиться. Особенно сложно заваривать чугунные стояки. У чугуна большая текучесть, при нагреве происходят структурные изменения в металле, ухудшающие эксплуатационные характеристики.

Сварка водопроводных труб под давлением электросваркой

Почему возникает необходимость сварки трубы с водой

Варить трубы с водой приходится в следующих ситуациях:

- когда после ввода системы в эксплуатацию обнаруживаются непровары стыков;

- иногда при монтаже сварных труб в магистрали оказывается дефектная;

- когда нельзя оставить без воды большой район;

- нет возможности слить воду или это экономически нецелесообразно;

- нужно срочно врезать запорную арматуру или узел учета;

- из-за уклона вода остается в трубе после слива системы.

Это не все ситуации, при которых нужна сварка трубопроводов с водой.

Виды сварки

Технологический процесс сваривания составляющих трубопроводной арматуры может быть:

- термическим;

- термомеханическим;

- механическим;

- электромеханическим.

В свою очередь, термическая сварка, которая в действительности представляет плавление, классифицируется как:

- лазерная;

- электронно-лучевая дуговая;

- газовая;

- плазменная и т.д.

Благодаря магнитоуправляемой дуге, можно выполнить термомеханическое сваривание. Последнее бывает стыковым контактным.

Особенности сварки водопроводных труб

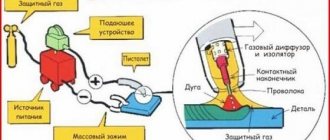

Заварить трубу с водой можно электродуговой, газовой сваркой, полуавтоматом с применением наплавочной проволоки. Электросварка водопровода, заполненного водой, связана с некоторыми особенностями:

- Рабочий режим сварки при заделке дефектов, утечек воды регулируется. Если нет риска прожогов истонченной ржавчиной стенки, силу тока при сварке системы ХВС, заполненную водой, увеличивают на 5–10% в зависимости от вида сплава. За счет охлаждения стенки электрод к ней не будет прилипать при сварке. В зависимости от вида сварочного аппарата, варят на переменном или постоянном токе. Предпочтительнее переменный, дуга при сварке будет стабильной. Соединение образуется даже под толстым слоем воды. Если нужен качественный шов, используют постоянный ток. Хотя напряжение при сварке будет нестабильным, но расплавленный металл наплавки будет глубже проникать в область дефекта при сварке трубопровода с водой.

- Для работы электроды выбирают по виду материала трубопровода. Для сварки нержавеющих труб подходят НЖ-13, для ремонта чугунных стояков – МНЧ-2 или ОЗЧ-2, или можно заварить серое высокоуглеродистое чугунное литье. При использовании инвертора в качестве источника тока для ремонтных работ на водоводах приобретают электроды МР-3с, ЦЧ-4, они плавятся на низких токах, имеют невысокую температуру плавления. Электроды предварительно прокаливают, нагревая до 200°С выдерживают от 40 минут до часа.

Обработка кромок

Перед тем, как варить трубы отопления, потребуется обязательная их проверка на наличие сертификатов качества, соответствие ТУ и монтажному проекту. Необходимо тщательно проверить, отличаются ли кромки соединительной арматуры трубопровода по форме и размерам. Если нет, то необходимо достигнуть данных характеристик путем дополнительной мехобработки.

Для этой цели по трубам небольшого диаметра можно пройтись фаскоснимателями, торцевателями, труборезами или шлифовальными машинками. Если диаметр трубного изделия большой, то лучше воспользоваться гидроабразивной резкой, фрезерным устройством или шлифовальной машинкой.

При обязательных захлестах или врезке катушек можно прибегнуть к термическим методам сварки, например:

- воздушно-дуговой резке с последующей шлифовкой изделия на величину не более полмиллиметра;

- газокислородной с дальнейшей обработкой краев абразивом;

- резке и строжке особыми электродами без мехобработки;

- воздушно-плазменной резке с обработкой, не превышающей миллиметр.

Особое внимание необходимо обратить на обязательную очистку труб от мусора перед монтажом и дальнейшую обработку краев и прилегающей плоскости до десяти миллиметров.

Какие могут возникнуть сложности

Во время ремонтной сварки водопроводных труб электросваркой качество у шва от контакта с водой будет невысокое. Такая заделка дефектов – временная мера. Она не предусмотрена ГОСТом. При повышении давления воды, опрессовке системы шов, образуемый при сварке, способен треснуть. За такую работу берутся не все сварщики. Наплавка металла в зоне повреждения нередко приводит к множественным свищам вокруг зоны наплава, потому что при сварке активизируется процесс окисления от контакта с водой. Вместо одного свища образуется множество.

Сварка трубопровода, в котором вода, технологически сложная работа еще по ряду причин:

- Из-за образующегося от воды пара во время сварки приходится периодически протирать маску, рабочая зона плохо просматривается.

- Вода постоянно остужает рабочую зону сварки, не дает металлу проникнуть на большую глубину. Сразу происходит схватывание, начинается кристаллизация.

- При протечке трубопроводов, расположенных под потолком, от воды намокает спецодежда. Это чревато пробоем тока. Рука дергается, происходит залипание электрода.

Методы контроля качества

За качество сварных соединений отвечает такая наука, как дефектоскопия. Стоит отметить, что она бывает двух видов: разрушающего и неразрушающего контроля. Первый способ используется в последнее время все реже и реже, так как он подразумевает вскрытие соединения на предмет обнаружения там дефектов. Соответственно, в дальнейшем стык придется восстанавливать, но не исключено, что в процессе заваривания дефектов станет еще больше, чем было прежде.

Гораздо более эффективными считаются неразрушающие методы. Они включают в себя не только визуальный осмотр сварного соединения, но и исследование как самого шва, так и околошовной зоны при помощи рентгеновского излучения или ультразвука. Данная технология проверки качества считается на сегодняшний день самой лучшей, потому что она позволяет без вскрытия соединения обнаружить наличие дефектов, которые в дальнейшем можно будет с легкостью исправить. Причем в последнее время радиографический контроль отходит на второй план, уступая место ультразвуку.

Как заварить трубу с водой

При сварке труб под давлением, заделке свищей чаще применяют обычную сварку инвертором.

Свищи, протечки воды возникают из-за неправильного выбора режима, ударов или коррозионных разрушений. Их устраняют при хорошей освещенности – повреждение должно быть видно со всех сторон. При вертикальном или горизонтальном шве электрод держат перпендикулярно трубе, чтобы вода по нему не стекала. Дефект заплавляется сверху вниз:

- в верхней точке наносится несколько капель расплава, после прекращения дуги по рабочей зоне пару раз ударяют молотком, чтобы металл глубже проникал в дефект;

- такую же процедуру проводят, опускаясь до самого низа;

- когда вода перестанет течь, исчезнет пар, укрепляют стенку вокруг свища, поднимаясь снизу вверх, наносят полумесяцы. Создают дополнительные валики, разбивают их молотком.

Работать надо на малом токе, чтобы не допустить прожогов на поврежденной коррозией стенке.

Причины появления свищей

Причины образования свищей на водопроводной трубе, чаще всего сводятся к одному знаменателю. Это воздействие коррозии.

Самый подходящий показатель температуры для коррозийных образований – это +15 градусов. Чаще всего трубопрокатные материалы в данном режиме находятся в весенний, летний и осенний периоды.

Также ускоряет коррозийные разрушения и вода, расположенная в системе. Со временем внутри трубопроводы из металла нарастают ржавчиной.

Металл с каждым годом в таких изделиях все больше истончается. И вот приходит момент, когда коррозия прорывает стенку полностью. В результате образуется протечка.

Устранить эту проблему необходимо сразу, не выжидая пока она не превратиться в большую неприятность. Если протечка маленькая, то заделать ее можно под давлением, не отключая подачу воды.

К самым часто встречающимся проблемам, в результате которых течет отопительная труба, относятся:

- длительное время эксплуатации и сильная коррозия;

- некачественные монтажные работы, плохие стыки соединений;

- нагрузки разного типа на составляющие отопительной системы.

Так как в трубе постоянно находится вода под давлением, а с внешней стороны на нее действуют температурные перепады воздуха, может образоваться конденсат, который приводит к окислению металла и ускоряет коррозийные процессы.

Протечки могут образоваться не только в металлическом трубопроводе, но и в пластиковом. Естественно проблема чаще всего возникает в результате механических повреждений или неправильного монтажа, так как этот материал не подвергается коррозии.

Ремонт стыков

Бывают ситуации, когда нужно заново проварить весь стык. Сначала варят нижнюю часть стыка, его проваривают через вырезанное в верхней части трубы окно. Его делают любой геометрии: круглым, квадратным, прямоугольным. Это роли не играет, важно обеспечить доступ к стыку. Воду перекрывают, забивая проход тряпками, их вставляют с двух сторон, чтобы максимально подсушить рабочую зону. Шов делается небольшими фрагментами, по три сантиметра, в две проходки. Вторая делается в противоположную сторону. Когда окалина сбита, тряпку убирают, вода снова будет поступать в трубу. Приступают к боковым частям. Финальная часть работы – заваривание окна, его закрывают приготовленной заплатой, шов проводят вкруговую. Стенки толще 6 мм проваривают дважды в разных направлениях.

Профилактика повторного появления проблемы

Неполадки в отопительном контуре проще предотвратить, чем внезапно искать способы их устранения. Так что до начала отопительного сезона проверяют коммуникации путем тестирования, особо акцентируя внимание на опасных зонах.

К ним причисляют:

- ровные пролеты;

- резьбовые соединения и сварочные швы;

- зона состыковки секций у радиаторов;

- места вживления отопительного оборудования;

- около фитингов;

- труднодоступные участки.

Сперва все проверяют на глаз, потом – с запущенным контуром.

Врезка в трубопровод

Когда требуется подключение сантехнических устройств, установка приборов учета или запорной арматуры, сгонять воду из системы необязательно, это бывает слишком накладно.

Отвод для сгона воды или кран проводят по следующей схеме:

- врезаемый элемент подгоняется под трубопровод;

- обваривается по всему контуру;

- после этого сверлится врез через патрубок или разобранный шаровый кран;

- затем к патрубку монтируется подвод или собирается запорная арматура. После этого открывают подачу воды.

Врезка штуцеров в трубопровод по представленной технологии проводится без снижения давления в магистрали. К ним крепится подсоединяемый элемент.

Правила выбора материала для устранения проблемы

Когда причина повреждения трубы установлена, надо искать приемлемые пути ремонта. Их существует несколько. Только большинство подходят при слабом водном давлении в контуре водопровода или системе отопления.

Самым распространенным выходом из сложной ситуации является использование промышленного хомута (стяжки). Это металлическое кольцо с толстыми стенками, прорезиненной внутренней поверхностью и скрепляющей гайкой для стяжки.

Если под рукой не оказалось такого приспособления, то подойдет любой кусок резины (например, от камеры велосипеда) и проволока либо что-то подобное.

А вот другие способы устранения течи, если дело касается систем отопления или горячего водоснабжения, вряд ли подойдут. Так, часто применяемая холодная сварка и специальные герметики не актуальны для мокрых поверхностей.

Исключаются и другие мгновенно затвердевающие композиты (эпоксидная смола, дихлорэтан), поскольку их можно использовать на сухих и отключенных водоснабжающих трассах.

Незначительную протечку в трубопроводе можно устранить собственными силами. Но это будет только временная мера. По завершению отопительного сезона рекомендуется заняться капитальным ремонтом, чтобы система больше не давала сбоя.

Полезные советы от специалистов

Магистральная система водоснабжения, заполненная водой, источник повышенной влажности. Существуют профессиональные секреты, позволяющие проводить работу качественно. Нужно снизить воздействие воды. Этого достигают несколькими способами:

- В свищ вбивают болт соответствующего диаметра с большой шляпкой. Струйка воды уменьшается, образуются только капли. Если свищ круглый, он забьется полностью. Достаточно будет обварить шляпку и наплавить металл вокруг нее. Этот способ подойдет для любого пространственного положения повреждения.

- На свищ накладывают гайку большого размера, течь частично устраняется, вода не попадает на электрод, а вытекает через внутренне отверстие гаки. После этого гайку по внешнему краю обваривают. После этого в нее с использованием фума или вкручивают болт, образуется герметичное соединение, дефект устраняется. Внешний вид трубы становится хуже – это минус, но такой ремонт довольно эффективный, не занимает много времени.

- Увеличивается объем металла, подаваемого в сварочную ванну. Нескольких капель бывает недостаточно. Величина капли зависит от толщины электрода. Иногда дополнительно берут электрод с обчищенной обмазкой. Первый электрод создает дугу, а когда образуется ванна расплава, в держатель вставляют второй, на котором нет обмазки. Объем наплавочного материала увеличивается, дырка быстрее заплавляется.

Учитывая особенности работы с заполненной трубой, можно самостоятельно сделать ремонт сети без сгона воды из системы. Нужно правильно подбирать электроды по типу стержня, виду обмазки, регулировать рабочий режим тока.

Первоначальный нагрев труб

Благодаря стартовому подогреву, можно добиться правильной терморегуляции в ходе сварочных работ. При этом скорость охлаждения металлических изделий взаимосвязана с характеристиками сварочного шва при температуре 500-800°С.

Если по окончанию процесса сварки материал трубы быстро охладится, то получится достаточно прочная, но не пластичная структура.

При желании можно менять скорость охлаждения кромок, но для этого потребуется:

- корректировка их первоначальной температуры;

- подогрев;

- учет толщины стенок составляющих водопровода.

С помощью первоначального подогрева создаются комфортные условия для активной эвакуации из сварочной зоны и стыка диффузионного водорода, а также изделие более защищено от возникновения трещин.

При корректном определении нужной температуры первоначального подогрева особое внимание следует уделить таким параметрам, как:

- структура материала;

- толщина стенки;

- температура наружного воздуха;

- разновидность покрытия электрода.

Подогрев и поддержание стабильной температуры в месте сварочного стыка обеспечивают газовые или электронагреватели. Местом нагрева называют площадь изделия, составляющую около 75 мм от стыка в каждую сторону.