Патрон токарный четырехкулачковый с независимым перемещением кулачков предназначен для зажима и обработки пруткового материала и штучных заготовок различной формы сечения на станках токарной группы. Патроны изготавливаются в соответствии с ГОСТ 3890-82.

РАЗМЕРЫ И ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА ПАТРОНОВ

Диаметр наружный патрона, мм — 250 Условный размер конца шпинделя — 6 А, мм — 106,375 В, мм — 133,4 С, мм – 15 d, — М12 n, — 4 D — 250h12 D1 — 75 H — 83 Масса, кг — 24

Патроны токарные 3-х кулачковые

1. Патрон токарный 3-х кулачковый диаметр 125 мм, обозначение 7100-0003 УХЛ4 — производитель (СССР) 1988 год, комплект прямых и обратных кулачков, ключ.

2. Патрон токарный 3-х кулачковый диаметр 125 мм, обозначение СТ-125П — прецизионный, тип1, вес брутто 6,2 кг, производитель — Польша, паспорт, комплект прямых и обратных кулачков, консервация.

3. Патрон токарный 3-х кулачковый ф 125мм, обозначение СТ-125А — особо высокого класса точности, вес брутто 6,2 кг, производитель – Польша, 88г, паспорт, упаковка, комплект прямых и обратных кулачков, консервация.

4. Патрон токарный 3-х кулачковый ф 80мм, обозначение СТ-80 7100-0001 — производитель (СССР) 1989 год выпуска, комплект прямых и обратных кулачков, ключ.

5. Патрон токарный СТ-250Ф6 П (прецизионный) 3-х кулачковый самоцентрирующийся диаметр 250 мм, Польша, паспорт, комплект кулачков, консервация в заводском ящике, цена патрона повышенной точности диаметром 250 мм, модель СТ-250 Ф6 П.

6. Механизированный патрон с быстрой сменой кулачков smw autoblok 210 bh

Фрезерное устройство для настольного станка Универсал-3М

Цена фрезерного устройства для настольного станка Универсал-3М .

Резцы для станка Универсал-3М

1. Резец проходной правый с пластинкой твердого сплава 2. Резец канавочный (сталь быстрорежущая Р6М5) 3. Резец резьбовой наружный (сталь быстрорежущая Р6М5) 4. Резец резьбовой внутренний (сталь быстрорежущая Р6М5) 5. Резец отрезной (сталь быстрорежущая Р6М5 или Р6М5К5) 6. Резец расточной (сталь быстрорежущая Р6М5) 7. Резец проходной левый (сталь быстрорежущая Р6М5) 8. Резец подрезной (сталь быстрорежущая Р6М5)

Высота резца, 8 мм или 10 мм

Цена одного резца 499 рублей.

Гидроцилиндры вращения полые SMW AUTOBLOK

Применение, преимущества для покупателей:

• привод для кулачковых и цанговых патронов с открытым центром

• обработка валов и труб

Teхнические характеристики

• диапазон давления 8–45 бар.

• короткая конструкция/небольшая масса/низкий расход энергии

• только горизонтальное применение

• предохранительный и клапан сброса избыточного давления

• крепление болтами c задней стороны

• требуется фильтр 10 мкм в магистрали высокого давления

• использовать масло HM32 ISO 3448

Гидроцилиндр вращения SMW AUTOBLOK 130/52 (ф прутка до 52мм)

Гидроцилиндр вращения SMW AUTOBLOK 150/67 VNK 152cm2SMW, обозначение 33094816 (аналог — гидроцилиндр BISON 1305-150-67 )

Применение:

• привод для кулачковых и цанговых патронов с открытым центром • обработка валов и труб

Оснастка для координатно-расточных станков

Координатно-расточные станки оснащают многочисленными приспособлениями, измерительным и специальным режущим инструментом для выполнения работ высокой точности. К их числу относят центроискатель с индикатором, оптический центроискатель, оправку-центроискатель, установочный центр, патроны, поворотно-делительные столы и др.

Универсальный резцедержатель

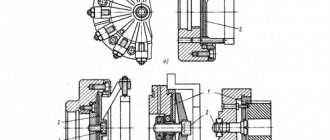

Универсальный резцедержатель (головка расточная) предназначен для расточки отверстий и подрезки торцов во время вращения шпинделя и при автоматической радиальной подаче резца.

Корпус резцедержателя закрепляют в шпинделе станка. Ползун, в котором закрепляют резец, может перемещаться в корпусе по направляющим типа ласточкина хвоста в радиальном направлении.

При подрезке торца корпуса резцедержателя вращается вместе со шпинделем станка. Кольцо, соединенное с кольцом рукояткой, удерживается от вращения. В кольце установлены штыри, которые благодаря выточкам и шарикам могут занимать два фиксированных положения: положение Е — включено и положение М — выключено. Звездочка, находясь в корпусе резцедержателя, вращается вместе с ним. При вращении шпинделя станка звездочка своим зубом сцепляется со штырем, находящимся в положении Е, и поворачивается вокруг своей оси. Угол поворота оси звездочки за один оборот шпинделя определяется числом включенных штырей. Поворот звездочки передается на червячную передачу, червяк которой выполнен за одно целое g ней. Ступица червячного колеса представляет собой гайку, в которую ввинчивают винт, который при подрезке торца детали закреплен в ползуне неподвижно. Следовательно, при вращении червячного колеса ползун будет перемещаться в радиальном направлении по неподвижному винту.

Штыри включают (положение Е) и выключают (положение М) при наладке резцедержателя вручную каждый штырь в отдельности, а чтобы штырь при включении не выпал, на кольце имеется буртик. В торце хвостовика резцедержателя имеется масленка.

Микроскоп-центроискатель

Микроскоп-центроискатель предназначен для совмещения кромки обрабатываемой детали или какой-либо ее точки с осью шпинделя и для установки вертикальной плоскости детали параллельно ходу стола или салазок. Корпус микроскопа имеет хвостовик, которым он крепится в конусном отверстии шпинделя станка. В корпусе смонтирована оптическая часть микроскопа, состоящая из объектива, призмы (зеркала), сетки с перекрестием и окуляра.

Схема выверки положения кромки обрабатываемой детали относительно оси шпинделя. Для этой цели пользуются проверочным (визирным) угольником, который устанавливают на обрабатываемую деталь и прижимают рукой. Риска, нанесенная на полированной горизонтальной плоскости, обращенной к микроскопу, должна совпадать с направлением вертикальной плоскости угольника. Микроскоп установлен в шпинделе станка. Наблюдая риску на угольнике через окуляр, добиваются такого изображения, при котором риска располагается в середине перекрытия. Вертикальная плоскость риски должна совпадать с опорной поверхностью угольника. К координатно-расточным станкам прикладывают большой набор различных приспособлений, таких, как резцедержатель с точной подачей, универсальный резцедержатель, борштанги и др..

Центроискатель с индикатором

Центроискатель с индикатором предназначен для совмещения отверстий обрабатываемой детали, закрепленной на столе станка с осью шпинделя для выверки перпендикулярности торца детали к оси шпинделя для установки вертикальной плоскости или образующей цилиндрической поверхности обрабатываемой детали параллельно ходу стола или салазкам.

Корпус центроискателя закрепляют на линейке, которую конусным хвостовиком устанавливают в шпинделе. При контроле внутренних цилиндрических поверхностей щуп прижимается к проверяемой поверхности усилием пружины индикатора через, рычаг. При контроле наружных цилиндрических поверхностей рукоятку со штоком необходимо вытянуть из корпуса центроискателя и развернуть на 90°. При этом пружина подаст шток вперед. Щуп будет прижиматься к контролируемой поверхности усилием пружины. При проверке торцов щуп вывинчивается, а индикатор закрепляется измерительным штифтом вниз. Схемы выверки: формы и расположения различных поверхностей внутренних цилиндрических, наружных цилиндрических, горизонтальных и вертикальных.

К координатно-расточному станку, как правило, прилагают два делительных стола. Делительный механизм и конструкция планшайбы обоих столов одинаковы, но отличаются наличием устройства для наклона планшайбы.

Горизонтальный поворотно-делительный стол

Шпиндель стола может вращаться с планшайбой относительно вертикальной оси. Установку деталей на поворотно-делительном столе применяют для работы в прямоугольной и полярной системах координат. Основное назначение горизонтальных поворотно-делительных столов состоит в точном отсчете угловых величин поворота, что при одновременном применении прямоугольной системы координат дает возможность производить обработку и в полярной системе координат, при которой координатами являются расстояние между осями отверстий и угол, отсчитываемый от измерительной базы. Поворотно-делительный стол закрепляют на столе станка после тщательной выверки относительного положения плоскостей планшайбы поворотно-делительного стола и плоскости стола.

Положение оси вращения шпинделя относительно плоскости планшайбы проверяют индикатором, укрепленным в специальной оправке в шпинделе станка. При обработке деталей с поворотом стола следует совместить ось вращения шпинделя с осью поворота делительного стола. Такое совмещение осуществляют с помощью индикаторного центроискателя.

Обработка отверстий, расположенных по радиусу окружности в плоских деталях, может быть выполнена как в полярной, так и в прямоугольной системе координат.

Горизонтальный поворотно-делительный Стол может вращаться только в горизонтальной плоскости.

Универсальный поворотно-делительный стол

Стол имеет два делительных устройства: первое отсчитывает угол поворота плоскости планшайбы вокруг вертикальной оси (0—360°), а второе—угол наклона от 0 до 90°. На универсальных поворотно-делительных столах размечают и обрабатывают детали, оси отверстий и плоскости которых расположены под заданными углами относительно их установочной и измерительной баз. При одном установе детали можно расточить и разметить отверстия, заданные как в прямоугольной, так и в полярной системе координат.

Отсчет угловых величин наклона оси шпинделя универсально- поворотного стола с механической измерительной системой можно производить с точностью 1—2, а с применением оптической измерительной системы с точностью 1—6.

Универсально-поворотные столы устанавливают на столе станка так, чтобы их установочные сухари попадали в точные Т-образные пазы стола. При установке универсально-поворотного стола проверяют параллельность рабочей плоскости поворотного стола и перемещения шпинделя или стола станка, вертикальность при горизонтальном расположении оси планшайбы, поворотного стола, перпендикулярность рабочей плоскости планшайбы оси шпинделя станка. Эти проверки осуществляют индикатором, установленным в специальной оправке в шпинделе станка.

Выверка оси поворотного стола относительно оси шпинделя станка с помощью индикаторного центроискателя и центрирующего стержня с шаровым наконечником.

Вспомогательный инструмент

В комплект вспомогательного инструмента для координатно-расточных станков может входить девять сменных цанг диаметрами 4, 5, 6, 8, 10, 12, 14, 16 и 18 мм для крепления инструмента с цилиндрическим хвостовиком и сверлильный патрон для сверл диаметром до 10 мм. Со станком также может поставляться два комплекта переходных втулок для крепления инструмента с конусным хвостовиком в приемном конусе Шпинделя, пружинный керн для разметки на станке и пробчатый стол для крепления обрабатываемых деталей небольшой высоты или требующих крепления на вертикальную плоскость. Коробчатый стол снабжен Т-образными пазами на двух строго перпендикулярных плоскостях.

Кинематика и характеристики станка

В центр производства станков положено качество, функциональность и требование, чтобы расточной станок по устройству всех его механизмов давал необходимую надежность и долгий срок службы.

Чертежи некоторых горизонтально-расточных станков напоминают мудрёный ребус, доступный в понимании и настройке только команде квалифицированных специалистов предприятия-изготовителя. Другие станки имеют паспорт, в котором самым простым образом обозначена кинематика сложных движений по производству уникальных единичных изделий сложнейшей формы. Вся кинематика здесь легла в компьютерную программу, и получился малоэффективный по производительности, но необходимый по «умению» делать сложные изделия расточной станок с ЧПУ.

Горизонтально-расточной станок с ЧПУ

Обычно технические характеристики станка содержит его паспорт, где указываются:

- габариты (размеры), вес станка;

- площадь рабочего стола;

- описание двигателя (обычно двигателей);

- питающее напряжение;

- крутящие моменты всех двигателей;

- данные шпинделя;

- электросхема;

- кинематика;

- и т.д.

Кинематическая схема горизонтально-расточного станка 2Л614

Знать кинематику необходимо, когда ремонт горизонтально-расточных станков требуется выполнять собственными силами. Обычно эту работу выполняет предприятие-изготовитель, которое так же обучает обслуживающий персонал станка. Ввиду сложности работ по установке, настройке и техническом обслуживания модернизация горизонтально-расточных станков выполняется квалифицированными специалистами.

Обычно эта процедура не затрагивает кинематическую схему, но улучшает технические характеристики используемой модели станка, адаптирует её к конвейеру, технологической линии или цеху производства того или иного изделия.

Основные характеристики кинематической схемы практически любого станка эквивалентны: двигатель, система зубчатых передач, муфты, блок переключения скоростей. В этом контексте горизонтально-расточной станок, кинематическая схема, скоростные и динамические характеристики двигателей, основные движения и функции стола, шпинделя, планшайбы подобны, а отличия лежат в диапазоне скоростей, диаметра и размера заготовки, направления и формы движения в точке соприкосновения заготовки и режущего инструмента (фреза, сверло, метчик).

На каждый горизонтально-расточной станок характеристики и принципы его работы производитель помещает в паспорт и руководство по использованию. При этом самые важные сведения для эффективного применения содержит инструкция по эксплуатации.

Основные типы токарных резцов

Широкий спектр операций выполняется на токарных станках. Чаще всего применяются резцы:

- Проходной отогнутый;

- Проходной упорный

- отрезной;

- расточной;

- прорезной;

- фасонный;

- резьбовой.

Специалисту могут потребоваться инструменты специального назначения.

Категории резцов и виды обработки поверхности:

- Проходной упорный резец предназначен для обработки в том числе торцевых поверхностей. Для выполнения операции торцевания заготовки можно использовать проходной отогнутый резец.

- Черновые резцы используются для предварительной обточки и подрезания деталей, при которых снимается наибольшего количества материала. Также они выполняют подрезание деталей при условии срезания большей части припуска. Геометрическая форма резца позволяет достигать максимальных показателей производительности оборудования. Параметры шероховатости поверхности детали не требуют соблюдения на данном этапе обработки.

- Для формирования наружной или внутренней канавки применяется специальный резец для обработки канавок или отрезной резец. Если ширина канавки меньше её глубины, то предпочтительно применять точение в несколько осевых врезаний. Если обрабатываемая заготовка тонкостенная и нежесткая, рекомендуется плавное врезание под углом.

- Когда выполняется растачивание вращающимся инструментом различных отверстий, полученных посредством всевозможных технологических операций, используются расточные резцы. Инструменты позволяют обрабатывать отверстия, выемки, а также прочие элементы. Параметры поперечного сечения и длины режущего приспособления должны соответствовать размерам обрабатываемого фрагмента детали.

- Чтобы качественно нарезать резьбу, токарю нужны соответствующие резьбовые резцы. Инструмент подбирается на основании нюансов конструкции и материала заготовки. При этом учитывают параметры профиля, а также шага точения. Технологии и инструмент открывают дополнительные преимущества.

Материалы, применяемые для изготовления токарных резцов.

Материалы, применяемые для изготовления рабочей части резцов, должны обладать следующими основными свойствами:

- Твердостью, которая должна быть больше твердости любого металла, обрабатываемого данным резцом.

- Теплостойкостью, т.е. способностью сохранять твердость, присущую данному материалу резца при нагреве его в процессе резания.

- Прочностью, обеспечивающей необходимую сопротивляемость головки резца разрушению под давлением стружки, а его режущей кромки выкрашиванию.

- Износостойкостью от трения стружки о переднюю поверхность резца и задней поверхности его о поверхность резания обрабатываемой детали.

- Теплопроводностью способностью отводить тепло, образующееся в процессе резания и поступающее в резец, от места его образования.

- Шлифуемостью возможностью получения (при заточке или доводке) необходимой чистоты поверхностей головки резца, а также острых режущих кромок.

Выбор токарного инструмента.

- Параметры выбора.Конструкция детали и требования к ней. Размер детали, требуемая форма, перепад диаметров, размерные допуски, шероховатость поверхности.

- Необходимые операции. Наружная или внутренняя обработка, черновая, получистовая, чистовая, оптимальное число проходов, необходимое число установов, обработка осевым инструментом.

- Материал детали. Твердость, состояние поставки, пруток, отливка или поковка, предварительно обработанная или нет, обработка с охлаждением или нет.

- Экономичность обработки. Сокращение цикла обработки, повышение стойкости инструмента, минимизация межоперационных заделов, затраты на деталь, сокращение простоев.

Рекомендуемая последовательность выбора токарного инструмента.

- Державка.

- Сменная пластина

- Форма

- Размер

- Радиус при вершине

- Геометрия

- Сплав

- Режимы резания