Основное отличие в подключении

В случае прямой полярности сварочный кабель подключается к положительной клемме аппарата, так что носители электрических зарядов поступают к нему через обрабатываемое изделие. Отрицательный же полюс притока зарядов образуется в районе основного инструмента сварщика – держателя с электродом.

Описанное различие прямой и обратной полярности подключения к инверторам оказывает существенное влияние на температурный режим в зоне сварки.

Так, прямое подсоединение увеличивает температуру на анодном полюсе дугового разряда (знак «+») в сравнении с катодным контактом (знак «-»). Этим эффектом и обуславливается возможная сфера применения прямой полярности при проведении сварочных работ.

Прямая направленность тока обеспечивает выделение значительных количеств тепловой энергии со стороны заготовки. Вследствие этого прямую полярность можно применяться для резки крупногабаритных металлических конструкций и массивных стальных изделий с толстыми стенками.

При обратном включении картина распределения выделяемой тепловой энергии совершенно другая. В этом случае избыток тепла наблюдается на электроде сварочного инвертора, а со стороны обрабатываемой заготовки его уровень заметно понижается.

Вот почему обратная полярность используется в тех случаях, когда нужно свести к минимуму риски выбраковки заготовок, а также при проведении ювелирно выверенных, точных работ.

Обратную полярность применяют также при сварке тонколистовых материалов и сталей различной степени легирования, чувствительных к перегреву. Наибольшее распространение получило использование тока обратного включения при работе под флюсом, а также в среде инертных газов.

Требования к сварочным кабелям

Провод должен обеспечивать подведение тока к месту дуги с минимально возможными потерями. Поэтому их делают медными — мель обладает максимальной проводимостью из доступных металлов. Чтобы кабель не нагревался проходящим током, его сечение делают достаточно большим.

Кроме того, сварщику требуется держать электрод под разными углами и зачастую совершать им сложные движения. Провод не должен сковывать движения руки сварщика. Кроме того, при сборке сложных строительных и промышленных конструкций варить приходится в труднодоступных местах. Поэтому кабель должен быть гибким, а материал изоляции — эластичным и упругим.

Поскольку металлические конструкции, среди которых проводятся сварочные работы, являются проводниками электрического тока, изоляция должна быть прочной, долговечной и выдерживать высокие напряжение.

Также изоляция должна иметь высокую стойкость к разрыву, сдавлению и кручению, стойкой к экстремальным температурам, агрессивным средам.

Сварочный инвертор в работе

В ходе использования провод неоднократно сматывают в бухты и разматывают обратно. Всем вышеперечисленным требованиям соответствует медный многожильный провод больших сечений в изоляции из маслобензостойкой резины.

На что влияет полярность сварки

Работа с рутиловыми электродами возможна на обоих видах полярности. Аналогами типа УОНИ производитель рекомендует варить на «минусе». От сварочной полярности зависит прогрев детали.

На прямой подаче заготовка сильнее накаливается, позволяя сделать глубже шовный участок.

На обратной полярности обрабатываемый элемент прогревается слабее, температура концентрируется на окончании электрода. Второй режим ориентирован на обработку тонкого металла и изделий, чувствительных к перегреву.

Особенности прямой и обратной сварки

Прямо-полярный метод рассчитан на:

- прокатный монтаж из спецсталей методом наплавления;

- неплавящуюся вольфрамовую сварку с применением проволоки для наплавки;

- работу с текучими материалами;

- раскрой заготовок с использованием сварочных приспособлений.

Тепловым балансом дуги определяют характер распределения тепловой мощности.

Если случайно сменить полюс, рабочий процесс с постоянным током затянется, шов получится широким, а скорость сжигания расходников увеличится. Обратная полярность уместна при аккуратной проварке заготовки, без допускания прожогов. Такой способ применяется для обработки цветмета, при флюсовой сварке.

Преимущества и недостатки разных методов

Зная, что такое прямая и обратная полярность при сварке, нужно учитывать достоинства и недостатки обоих способов. Это позволит изменить подключение клемм, добиться лучшего результата работ.

Преимущества прямой полярности перед обратным методом:

- получение узкого валика шва;

- глубокая проварка детали;

- наличие стабильной электрической дуги;

- широкий ассортимент расходников с разными видами покрытий.

Недостатки:

- разбрызгивание металла;

- повышенный риск прожога заготовок;

- появление остаточного напряжения в местах термообработки.

Преимуществом прямой полярности является глубокая проварка детали.

Достоинства минусовой полярности в том, что схема подходит для аккуратной обработки тонких и специальных сплавов.

К недостаткам причисляют:

- необходимость использования электродов, устойчивых к перегреву;

- малую глубину шовного валика;

- поддерживание короткой дуги.

Сварка током прямой и обратной полярности

Сварка с прямой полярностью означает, что в ее процессе ток подается от сварочного выпрямителя на обрабатываемую заготовку положительным зарядом. При этом клемма «плюс» аппарата соединяется при помощи кабеля с изделием. На электрод, подключенный к клемме «минус», соответственно, подается посредством электрододержателя отрицательный заряд. Анод, являющийся положительным полюсом, обладает температурой выше, чем служащий отрицательным полюсом катод. Поэтому применение электротоков прямой полярности целесообразно в сварке заготовок с толстыми стенками. Также оно оправдано для резки металлических изделий и в других ситуациях, требующих выделения значительного количества тепла, чем и характеризуется данный тип подключения.

При производстве сварки током обратной полярности необходим противоположный порядок подключения. Отрицательный заряд от минусовой клеммы подается на свариваемую конструкцию, а положительный заряд от плюсовой клеммы направляется на электрод. При данной полярности сварочного электротока, в сравнении с прямым подключением, больший объем теплоты образуется на электродном конце при относительно меньшем нагревании заготовки, что способствует проведению «деликатной» сварки.

Ею пользуются при наличии вероятности прожога заготовок. Поэтому сварка электродами обратной полярностью тока целесообразна для работ с нержавеющими и легированными сталями, прочими сплавами, реагирующими на перегревание, а также для соединения тонколистовых металлических конструкций. Не менее эффективно подключение обратной полярности в сварочном процессе с помощью электродуги, газовой защиты и при флюсовой сварке.

Независимо от используемой полярности питающего электротока существует ряд общих факторов, на которые следует обращать внимание. Если применяется постоянный ток, то получаемый шов будет более аккуратным, без большого количества металлических брызг. Это объясняется отсутствием при ведении работ с постоянным электротоком частого изменения полярности, что выгодно отличает его от переменного.

Если для сварки применяются плавящиеся электроды, то из-за различно нагревающихся анода с катодом метод подключения электротока может отразиться на объеме переносимого на изделие расплавленного электродного металла. Для предупреждения возможных прожогов свариваемых заготовок в участке присоединения питающего кабеля, неважно с каким зарядом (положительным или отрицательным), необходимо воспользоваться прижимной струбциной.

Что это такое?

Во время работ постоянным электротоком процесс электросварки можно осуществить, используя электрический ток с прямой либо обратной полярностью. При выполнении электросварки термин «прямая полярность» значит то, что электрический ток проходит от выпрямителя сварочного устройства на поверхность заготовки с положительным зарядом. Плюсовая клемма устройства для сварки посредством специального электрокабеля соединяется с заготовкой, а на электрод, который подключен к минусовой клемме, через электродержатель проходит отрицательный электрический заряд.

Особенности процесса электросварки в этом варианте состоят в том, что положительный полюс анода имеет температуру, значительно превышающую показатели катода, который служит отрицательным полюсом. По этой причине использование электрического тока с прямой полярностью широко распространено при выполнении сварочных работ с деталями, имеющими толстые стенки. Кроме того, этот метод применяется и для проведения разрезания металла, а также в случаях, когда для выполнения того или иного процесса необходимо образование большого объема тепловой энергии. Что касается выполнения сварочного процесса с применением электротока обратной полярности, то для осуществления сварочных работ потребуется изменить порядок подключения в противоположном направлении. В этом случае отрицательный заряд клеммы со знаком «-» будет подаваться на рабочую поверхность заготовки, а положительный заряд от клеммы со знаком «+» будет направлен к сварочному электроду.

Особенностью обратной полярности сварочного электротока является то, что весь потенциал тепловой энергии приходится на электродный конец стержня, при этом сама заготовка нагревается гораздо меньше. Такой вариант электросварки позволяет аккуратно совмещать края заготовок, сведя риск их сквозного прожига к минимуму. Электросварка обратной полярности используется для работы с легированными или нержавеющими марками металла, с тонкостенными деталями, а кроме того, подходит и для тех металлов, перегрев которых во время проведения сварочных работ крайне нежелателен. Выполнение сварочного шва электротоком обратной полярности эффективно и для сварки с применением флюса либо среды защитных газов.

Отличия режимов при сварке

При сварке током постоянного действия, на кончике расходника появляется термопятно, обладающее высокой температурой. В зависимости от полюса, подсоединенного к электроду, выбирается режим сварки. Например, если к электроду подключена положительная клемма, на его конце будет образовываться анодное пятно с температурой 3900 градусов по Цельсию, если отрицательная — пятно будет катодным, а его температура достигнет 3200 градусов по Цельсию. Это основное отличие между двумя методами.

Подключение сварочных кабелей с разной полярностью.

При применении сварки с прямой полярностью основную часть температурной нагрузки получает металлическая деталь. В результате удается легко добиться углубления сварного шва. В случае с обратной полярностью, высокая температура концентрируется на конце электрода. При этом детали в местах соединения нагреваются меньше, что целесообразно для сваривания заготовок небольшой толщины.

Осуществление работ подразумевает прогревание металла до расплавления, то есть образования сварочной ванны, на состояние которой влияет выбор режима сварки с обратной или прямой полярностью:

- при слишком большой силе тока электродуга начнет отталкивать разогретый металл. При этом детали соединить не удастся;

- если напряжение будет недостаточным, металл не разогреется до нужного состояния.

При прямой полярности в ванне создается растекаемая среда, где можно руководить электродом, направляя сварный шов и контролируя его глубину. Конечный результат зависит от скорости движения электрода. Чем она меньше, тем больше тепла поступает в сварочную зону и лучше прогревается металл. От используемого режима зависит глубина и ширина сварного шва.

Интересное: Сварные швы – дефекты и их устранение

Схема подключения полюсов при обратной полярности.

Важно! Чем выше ток и прогонная энергия на дуге, тем глубже провар. Наибольшую глубину проплавки возможно обеспечить посредством режима сварки обратной полярности.

Что касается выбора расходников, то для осуществления сварочных работ в режиме обратной полярности рекомендуется использовать чистые металлические стержни без покрытия, а для прямой — угольные электроды.

Текст книги «Безопасность труда при производстве сварочных работ»

2.3. Рабочее место электросварщика

Сварочный пост.Рабочим местом

электросварщика является закрепленный за рабочим или бригадой участок производственной площади, оснащенной в соответствии с требованиями осуществляемого технологического процесса определенным оборудованием, инструментом, приспособлениями и т. д.

При обслуживании рабочего места необходимо:

♦ своевременно получать сменные задания, наряды и чертежи;

♦ поддерживать оборудование в работоспособном состоянии;

♦ своевременно доставлять на рабочее место материалы, заготовки, электроды и т. п.;

♦ контролировать качество изготавливаемой продукции;

♦ поддерживать надлежащий порядок на рабочем месте.

Специально оборудованное рабочее место для сварки называют сварочным постом

(рис. 2.1).

При сварке небольших конструкций стационарный сварочный пост оборудуют в кабине размером 2 × 2,5 м. Рабочие кабины служат для защиты сварщиков от излучения дуги в постоянных местах сварки. Их стены могут быть выполнены из негорючих и неэлектропроводящих материалов, например из асбестовых листов.

Рис. 2.1.

Стационарный сварочный пост для ручной дуговой сварки:

1 —

источник сварочного тока;

2 —

стол для электродов;

3 —

ящик для инструмента;

4

– рубильник;

5, 6 —

вытяжные камеры; 7 – электродержатель;

8

– стул сварщика;

9 —

сварочные провода

При использовании фанеры или брезента их пропитывают огнестойким составом, например раствором алюмокалиевых квасцов.

Каркас кабины изготавливают из стального профильного проката (труба, уголок). Пол должен быть выложен из огнестойкого материала (кирпич, бетон). Стены окрашивают в светло серый цвет красками, хорошо поглощающими ультрафиолетовое излучение (цинковые или титановые белила, желтый крон). Освещенность кабины должна составлять не менее 80 лк.

Кабину оборудуют местной вентиляцией с подачей воздуха 40 м3/ч на каждого рабочего. Вентиляционный отсос должен располагаться так, чтобы газы, выделяющиеся при сварке, проходили в стороне от сварщика.

Сварку деталей производят на металлическом рабочем столе высотой 0,5–0,6 м для работы сидя или высотой 0,9–1,1 м для работы стоя. Вместо стола можно использовать манипулятор, кантователь или другое оборудование, облегчающее поворот изделия при сварке швов.

В качестве источника питания сварочной дуги используют выпрямитель, сварочный трансформатор или генератор.

Для включения источника сварочного тока в кабине имеется рубильник или магнитный пускатель.

Передвижные сварочные посты применяют при сварке крупногабаритных изделий (металлоконструкций, сосудов, трубопроводов), строительстве зданий и сооружений, на строительной площадке, а также при ремонтных работах. Такие посты размещают в передвижных машинных залах, изготовленных из стального каркаса, обшитого листовым железом. В зале устанавливают обычно 1–3 сварочных аппарата, пусковую аппаратуру, шкаф для инструмента и сварочного кабеля, печь для прокалки электродов.

Передвижные машинные залы имеют в верхних углах приваренные проушины для закрепления стропами и перемещения по высоте краном или погрузки на машины и вагоны, а внизу – полозья для перемещения на короткое расстояние волоком.

Допускается размещение передвижных постов непосредственно на строительной площадке, но обязательно под навесом. Рабочее место сварщика в условиях монтажа должно быть защищено от дождя, снега и ветра, а также ограждено переносными щитами или ширмами (рис. 2.2). Находящуюся на площадках сварочную аппаратуру также необходимо защищать от дождя и снега. Посты, установленные на высоте более 2 м, должны быть оборудованы ограждениями и лестницам. Для защиты рабочих от излучения дуги используют складные щиты.

Рис. 2.2.

Рабочее место сварщика в полевых условиях

Все участки, где производятся сварочные работы в стационарных или монтажных условиях, должны хорошо освещаться дневным или искусственным светом.

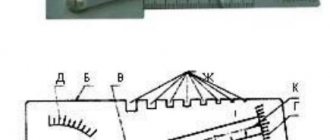

Электрододержатели.

Сварочные электрододержатели являются основным инструментом электросварщика, их применяют для закрепления электрода и подвода к нему тока при ручной дуговой сварке.

Электрододержатели должны обеспечивать возможность захвата электрода не менее чем в двух положениях: перпендикулярно и под углом 115° и более к оси электрододержателя. Необходимо, чтобы конструкция электрододержателя позволяла производить замену электрода за время, не превышающее 4 с. Токоведущие части электрододержателей должны иметь надежную изоляцию сопротивлением не менее 5 МОм для предотвращения их случайного непосредственного контакта со свариваемым изделием или руками сварщика.

Изоляция рукоятки должна выдерживать без пробоя испытательное напряжение 1500 В частотой 50 Гц в течение 1 мин.

Температура наружной поверхности рукоятки при номинальном режиме работы не должна повышаться более чем на 55 °С. Необходимо, чтобы поперечное сечение рукоятки в месте обхвата ладонью сварщика вписывалось в круг диаметром не более 40 мм.

Электрододержатели должны обладать достаточной механической прочностью.

Дополнительный инструмент сварщика.

К нему относятся винтовые зажимы, проволочные щетки, клейма, зубила и молотки. Для присоединения провода к изделию применяют винтовые зажимы типа струбцин, в которые конец провода впаивают твердым припоем. Зажимы должны обеспечивать плотный контакт со свариваемым изделием.

Зачистку швов и удаление шлака производят проволочными щетками – ручными или с электроприводом.

Для клеймения швов, вырубки дефектных мест, удаления брызг и шлака служат клейма, зубила и молотки.

Для хранения электродов при сварке на монтаже применяют брезентовые сумки

длиной 300 мм, подвешиваемые к поясу сварщика. В цеховых условиях для этой цели используют стаканы аналогичной длины, изготовленные из отрезка трубы диаметром 50–75 мм, с приваренным донышком-подставкой.

Сварочные кабели.

Для подвода тока к электрододержателю и изделию от источника питания применяют гибкие кабели марок РГД, РГДО и РГДВ. Длина гибкого кабеля, к которому подсоединен электрододержатель, обычно не превышает 3 м, остальная его часть может заменяться кабелями марок КРПГН, КРПНТ и КРПСН. Использовать кабель длиной более 40 м не рекомендуется, поскольку это приводит к значительному падению напряжения в сварочной цепи, что может отрицательно сказаться на качестве сварки.

Длинный кабель может мешать работе сварщика. Сварочное оборудование и сварочные кабели не должны мешать свободному проходу. Кабель, соединяющий свариваемое изделие с источником питания, может быть более жестким и менее дорогостоящим, например марки ПРН.

Площадь сечения сварочного кабеля выбирают в зависимости от сварочного тока и допустимых нагрузок, обычно из расчета 5–7 А/мм2. Например, площадь сечения одножильного кабеля для сварочного тока 200 А должна составлять 40 мм2.

Конец кабеля впаивают в наконечник, одна сторона которого выполнена в виде втулки, а другая в виде ушка с отверстием – для надевания на болт клеммы.

Для разъемного соединения кабелей применяют соединительные муфты МС-2, МСБ-2, М-315 и др. Соединитель МС-2 предназначен для кабелей сечением 35, 50 и 70 мм2 и состоит из двух частей, которые соединяются вставками и закрепляются поворотом одной из частей. Разъединение осуществляется аналогично закреплению поворотом в обратную сторону. Перед соединением к каждой половинке соединителя прикрепляется сварочный кабель путем заклинивания жил его оголенной части между корпусом гайки, вставками и конусом. Соединитель покрыт резиновой изоляцией. Применяют и другие типы соединителей, принципиально отличающиеся от МС-2.

Неразъемно кабели соединяют с помощью специального соединителя ССП-2, который состоит из токоподвода, покрытого изоляционным материалом, и винтов.

Соединение отрезков сварочного кабеля путем скручивания его оголенных жил, а также подсоединение кабеля к сварочному аппарату без специального подсоединителя или наконечника категорически запрещается, так как это может привести к несчастным случаям или пожару.

К источнику питания кабели подключают медными кабельными наконечниками или присоединительной муфтой МС-3. Для быстрого и надежного заземления свариваемых деталей применяют инвентарные струбцины или специальные клеммы заземления. Обратный кабель к заземляемому изделию присоединяют клеммами заземления типа КЗ-2, КЗП, КЗП-12.

Для подсоединения сварочного провода к изделию служат пружинные или винтовые зажимы, в которые токопроводящий провод впаивают высокотемпературным припоем или закрепляют механически.

При продолжительной непрерывной работе сварочный аппарат, кабель и электрододержатель перегреваются. Сечение кабеля выбирают с учетом возможности его нагрева при работе до 80 °С.

Для устранения перегрева устанавливают два сварочных аппарата, который включают поочередно через каждые два часа работы. Аналогично поступают и для предотвращения перегрева электрододержателя.

Сварочные кабели переносят свернутыми в бухту.

Дефектные сварочные кабели необходимо своевременно отремонтировать или заменить.

Сварочный провод можно прокладывать через дверные или оконные в проемы (рис. 2.3). При этом провод заключают в металлическую трубу.

Все работы по установке, ремонту и наблюдению за электросварочными аппаратами должен выполнять электромонтер, имеющий квалификационную группу по электробезопасности не ниже третьей. Подключать электросварочный аппарат к источнику питания, заменять предохранители и производить какой бы то ни было ремонт электросварочной установки сварщику запрещается.

Все электросварочное оборудование должно быть в защищенном исполнении, а вращающиеся части сварочных генераторов необходимо оборудовать ограждениями.

Рис. 2.3.

Предохранение сварочных проводов от механических повреждений

Передвижные сварочные аппараты с двигателем внутреннего сгорания должен обслуживать моторист, имеющий удостоверение о допуске к этой работе. Указанные аппараты заземляют металлическим штырем, забиваемым в землю и присоединенным к корпусу аппарата. Число штырей, их диаметр и длину определяют расчетным путем, исходя из того, что их сопротивление не должно превышать 4 Ом.

Если не представляется возможным обеспечить защитное заземление, то необходимо пользоваться устройством защитного отключения.

На каждом ящике рубильника включения (ЯРВ), к которому подключают сварочный аппарат, должен быть надежный замок. На ящике необходимо написать несмываемой краской:

«Опасно для жизни. Напряжение 380 В. Ответственный

_________».

На внутренней стороне дверцы ящика помещают схему подключения трансформатора, указывают его мощность и допустимую силу тока плавких вставок.

Электросварочные установки регистрирует главный механик организации. У него находятся паспорта установок и инструкции по эксплуатации. На всех сварочных трансформаторах, аппаратах и преобразователях должны быть заводские и инвентарные номера, под которыми они зарегистрированы в журнале главного механика.

Каждый электросварочный аппарат подключают к индивидуальному рубильнику проводом соответствующего сечения, при этом расстояние между аппаратом и стеной должно быть не менее 0,5 м.

Категорически запрещается подключать сварочный аппарат непосредственно (без рубильника) к силовой или осветительной электросети.

Присоединять аппарат к сети следует в соответствии с маркировкой выводов на зажимах.

Органы управления электросварочными аппаратами (рубильники, пакетные выключатели, кнопки, пускатели и др.) должны иметь надежные фиксаторы или ограждения, предотвращающие их самопроизвольное или случайное включение (отключение).

При одновременном использовании нескольких сварочных трансформаторов их необходимо размещать таким образом, чтобы расстояние между ними составляло не менее 0,35 м, а ширина проходов – не менее 0,8 м.

Производство электросварочных работ допускается при выполнении требований инструкции по пожарной безопасности и с обязательным согласованием вида работ с представителем Государственного пожарного надзора. При работе в пожароопасных помещениях электросварщики проходят обучение правилам пожарной безопасности, по завершении которого органы пожарной инспекции выдают контрольный талон.

Запрещается производство электросварочных работ в местах, где имеются воспламеняющиеся вещества и материалы. Места огневых работ и размещения электрогенераторов должны быть очищены от горючих материалов в радиусе не менее 5 м. Электросварочные работы в строящихся холодильниках можно вести только в камерах и отсеках, освобожденных от сгораемых материалов.

Для присоединения заземляющего провода на корпусе электросварочного аппарата, в доступном месте, необходимо установить болт диаметром 5–8 мм, и снабдить его надписью «Земля». Над клеммами сварочных трансформаторов должны быть козырьки и надписи: «Высокая сторона» и «Низкая сторона».

Обратным проводом может служить стальная шина любого профиля, сварочная плита, стеллаж или сама сварочная конструкция в том случае, если их сечение обеспечивает безопасное, с точки зрения возможного нагрева, протекание сварочного тока.

Отдельные элементы обратного провода должны быть соединены друг с другом болтами, струбцинами или зажимами.

Электропроводка между сварочной установкой и электрододержателем должна быть выполнена из провода в соответствии с государственным стандартом, с учетом силы тока и соблюдением условий безопасности.

Необходимо принимать меры против повреждения изоляции на проводах (кабелях) и исключать их соприкосновение с водой, маслом, стальными канатами, шлангами с горючими газами и горячими трубопроводами. Применение электросварочных проводов с поврежденной оплеткой или изоляцией запрещается. Если нет возможности заменить поврежденный провод, то необходимо заключить его в резиновый шланг.

Длина проводов между питающей сетью и передвижными сварочными аппаратами не должна превышать 10 м, причем провода следует защищать от механического повреждения.

Сварочные провода следует соединять посредством горячей пайки, сварки, с помощью соединительных муфт, имеющих изолирующую оболочку, причем места паяных и сварных соединений проводов должны быть тщательно изолированы.

При перемещении сварочного аппарата его необходимо отключать от электрической сети.

Перед началом работ электросварщик обязан проверить изоляцию электропровода и электрододержателя, наличие и правильность заземления корпуса сварочного аппарата, вторичной обмотки трансформатора, свариваемой детали и кожуха рубильника (рис. 2.4), надежность соединений электропроводов с аппаратом. Это обеспечивает электробезопасность сварщика и подсобных рабочих в случае пробоя изоляции первичной обмотки трансформатора и перехода напряжения во вторичную обмотку.

Повышенная опасность возникает при замене электрода, когда сварщик прикасается рукой к нему или оголенным частям электрододержателя. Поэтому категорически запрещается дотрагиваться другой рукой до свариваемой детали.

Рис. 2.4.

Заземление оборудования на рабочем месте сварщика

Необходимо также убедиться в отсутствии на рабочем месте легковоспламеняющихся веществ (расстояние от места производства электросварочных работ до легковоспламеняющихся предметов должно составлять не менее 10 м, а при ветре, направленном в сторону легковоспламеняющихся веществ, – не менее 20 м).

Не разрешается производить электросварочные работы во время грозы, под дождем или снегом.

При выполнении наплавочных работ наплавочную головку следует перемещать после выключения тока.

При сварке в замкнутом пространстве и на улице после дождя или снегопада электросварщик обязан применять диэлектрические перчатки, галоши и коврик.

Электросварочный аппарат необходимо регулярно, не реже одного раза в месяц, проверять:

♦ на отсутствие замыкания первичных и вторичных цепей на корпус;

♦ целостность заземляющего провода;

♦ сопротивление изоляции питающих проводов (не менее 0,5 МОм);

♦ отсутствие оголенных участков питающих проводов.

По окончании сварочных работ необходимо навести порядок на рабочем месте.

На передвижном сварочном посту должны быть углекислотный огнетушитель, войлок или кошма, лопата, лом и топор.

2.4. Работа в особо опасных условиях

Особого внимания требует организация рабочего места при работе внутри цистерн, котлов, колодцев и в других замкнутых или тесных пространствах, так как при этом возникает опасность отравления газом и поражения электрическим током.

К сварочным и наплавочным работам в замкнутых емкостях, проводимым по специальному разрешению администрации предприятия, допускаются лица только мужского пола не моложе 20 лет с квалификационной группой по технике безопасности не ниже второй и не имеющие медицинских противопоказаний. Сварщик должен проводить работы под контролем наблюдающего, находящегося снаружи емкости.

Проводить работы внутри емкости при наличии в них ядовитых, пожаро– и взрывоопасных веществ без соблюдения соответствующих мер безопасности запрещается. Каждая емкость перед началом работы должна быть провентилирована (не менее чем пятикратной сменой воздуха). Во время работы должно осуществляться удаление воздуха из зоны сварки или подача чистого воздуха под маску сварщика.

Нельзя применять кислород для вентиляции замкнутого пространства.

Емкости должны быть заземлены, а электрододержатель сблокирован с ограничителем напряжения холостого хода источника тока. Для изоляции от свариваемого металла должны использоваться диэлектрические маты и коврики, шлемы и рукавицы из диэлектрического материала.

Внутренние поверхности емкостей должны иметь температуру не выше 35 °С. При более высоких температурах необходимо использовать теплоизолирующие коврики, щиты, средства индивидуальной защиты. Работа внутри емкостей при температуре воздуха выше 40 °С должна проводиться с применением специальных мер защиты и СИЗОД. Помимо СИЗ, сварщики, работающие внутри емкостей, должны быть обеспечены спасательным снаряжением.

При сварке крупногабаритных изделий с подогревом пульты операторов нужно размещать в кабинах, выполненных из термоизолирующего материала и оснащенных кондиционерами, использовать дистанционное управление процессом. При невозможности автоматизации процесса сварки с подогревом необходимо использовать теплоизолирующие коврики (асбестовые и др.), термоизолирующие водоохлаждаемые костюмы, устраивать перерывы в работе, проводя их в местах отдыха с оптимальными метеорологическими условиями.

При ручной дуговой сварке переменным током в особо опасных условиях внутри металлической емкости, на открытом воздухе, а также в помещении с повышенной опасностью) при смене электродов применяют блокировочные устройства. Они позволяют менять электроды при отключенном напряжении сварочной цепи или понижении его до безопасной величины (12–14 В). Выполняют работу в брезентовых рукавицах. Во время перерывов сварки электрододержатель подвешивают на штатив или крючок.

Электросварщика, работающего в закрытых сосудах, обеспечивают шланговым противогазом ПШ-2 или ПШ-1, спасательным поясом с прикрепленной к нему прочной веревкой, резиновыми изолирующими матами на войлочной или другой подкладке, плохо проводящей тепло, шлемом из диэлектрического материала и спецодеждой с резиновыми подлокотниками и наколенниками.

Прежде чем приступить к работе в опасной зоне, берут пробу воздуха. В процессе работы воздуходувкой подают в рабочую зону чистый воздух.

Подлежащие сварке емкости, которые были заполнены нефтепродуктами и другими легковоспламеняющимися и горючими жидкостями, обязательно промывают и пропаривают.

При выполнении сварочных работ на высоте рабочий должен иметь предохранительный пояс и сумку для инструмента. Если сварщики одновременно работают на различной высоте по одной вертикали, должны быть предусмотрены средства, защищающие людей, находящихся внизу, от падающих капель расплавленного металла и шлака. Под местом сварки оборудуют плотный помост, покрытый листами кровельного железа или асбестом.

При выполнении работ в особо опасных помещениях и резервуарах электросварочный аппарат должен иметь электроблокировку, обеспечивающую автоматическое отключение сварочной цепи при замене электрода в режиме холостого хода.

Запрещается производить сварку на сосудах, находящихся под давлением, а также внутри сосудов, которые не очищены от легковоспламеняющихся, взрывоопасных, горючих и токсичных материалов (после очистки такие емкости должны быть проверены на отсутствие опасных и вредных веществ). Кроме того, не разрешается производить сварку свежеокрашенных конструкций и трубопроводов до полного высыхания краски.

Сварщики, работающие на строительных площадках, обязаны носить каски, защищающие голову от падающих предметов, поражения электрическим током и атмосферных воздействий. Под каску надевается подшлемник.

Особенности сварки при использовании прямой полярности

Работая сварочным аппаратом постоянного тока и применяя способ подключение схемы прямой полярности, следует учитывать такие особенности процесса:

- Шов сварочного соединения — глубоко проникающий, узкий по ширине, более крепкий по качеству;

- Можно варить практически все типы сталей, толщина которых начинается от трех миллиметров и выше;

- При использовании вольфрамового стержня для цветных металлов можно применять только метод прямой полярности при сварке;

- Сварная дуга отличается стабильностью, устойчивостью к срывам, в результате чего легче контролировать процесс работы и получить красивый шов;

- Для работы таким методом не подходят электроды, рассчитанные на использование в сварке переменным током;

- При использовании сварочного аппарата в качестве резака, заготовка легче поддается раскройке.

Особенности обратной полярности при сварке

Сварка металла при таком способе подключения оборудования имеет следующие характеристики:

- Шов сварочного соединения менее глубок по проникновению в металл, с более выраженной шириной;

- Метод наиболее подходит для соединения средних по толщине заготовок либо тонких листов металла;

- При операциях с толстыми заготовками наблюдается хрупкость шва под воздействием нагрузок;

- Для работы не подходят электроды, структура которых разрушается при перегреве;

- Электрическая дуга отличается меньшей стабильностью, особенно в режиме работы на низких токах, что ведет к неравномерности соединения;

- Осуществляя сварку высоколегированных сталей, необходимо строго выполнять технологический процесс рабочего цикла.

Плюсы и минусы двух методик

Оба способа сваривания металла имеют свои плюсы и минусы. Используя схему подключения прямой полярности можно выделить следующие особенности при работе:

- получается глубокий крепкий сварочный шов, более узкий;

- отмечается стабильность сварной дуги, что позволяет полностью контролировать весь процесс;

- возможность варить любой металл, толщиной от 3 мм и более;

- при использовании сварочного аппарата заготовка хорошо поддается раскройке;

- требуется индивидуальный подбор электродов. Для данного метода не подходят расходники для осуществления сварки переменным током. Можно использовать вольфрамовые стержни для соединения цветных металлов.

Сварка металла методом обратной полярности, характеризуется:

- получением менее углубленного, но более широкого сварочного шва;

- менее стабильной электродугой, особенно при низком напряжении, из-за чего соединение может получиться неравномерным;

- возможностью сваривания заготовок средней толщины и тонких металлических листов:

- необходимостью выбирать электроды со структурой, не разрушающейся при перегреве.

При использовании метода обратной полярности сварку высоколегированных сталей необходимо осуществлять в строгом соответствии с технологическим процессом.

Что означает полярность при сварочных работах

В инверторных сварочных аппаратах для обозначения полярности используются надписи

Рассматривая вопрос полярности, понятно, что сварка в этом случае осуществляется током постоянного напряжения. Клеммы сварочного инвертора, куда подсоединяются силовые кабели держателя электрода и массы, обозначены значками «+» и «-». Обычно, подключая такой прибор и начиная его эксплуатировать, многие, руководствуясь инструкцией или рекомендациями знакомого специалиста, не задумываются, почему на конкретную клемму вешают именно этот, а не другой провод.

А разница все-таки есть, и здесь сокрыт недвусмысленный физический закон движения заряженных частиц – электронов. Электроны, обладая отрицательным зарядом, всегда движутся от минуса к плюсу в любой схеме, включая инвертор. При сварке можно подключить электрод как к плюсовой клемме, так и к минусовой – все будет работать. Но электроны в том и другом случае будут двигаться в разных направлениях по цепи, это отразится на процессе и конечном результате.

Подключение по схеме прямой полярности

Если схему собрать так, что плюс от инвертора идет на стальную заготовку (свариваемая деталь), потом через дуговой промежуток, сварочный электрод к минусу инвертора, то такое соединение получило название прямой полярности при сварке. В этом случае анодом выступает деталь, а катодом — электрод. Место соединения на детали будет греться сильнее, чем кончик электрода, приблизительно на 700 градусов по Цельсию.

Подключение по схеме обратной полярности

Схема подключения кабелей аппарата для сварки, когда плюс от инвертора приходит на сварной электрод, потом через дуговой промежуток попадает на рабочую деталь и минус инвертора, получила название обратной полярности при сварке. Здесь уже электрод будет греться сильнее, так как анодное пятно будет на нем, катодное – в области соединения стальных заготовок.

Как правильно подключить сварочный инвертор

Многие из начинающих сварщиков не знают, что инвертором можно варить по-разному. Они так до сих пор и используют, стандартное подключение — плюс на электрод, а минус на металл.

Однако если подключить инвертор по-другому, к минусу электрод, а к плюсу металл, то можно добиться лучшего углубления сварочного шва. Простыми словами, при таком подключении инвертора, основная температура будет приходиться на металл, в результате чего заготовка прогреется лучше.

Ну и, наоборот, при «стандартном» подключении инвертора, когда электрод подсоединяется к плюсу, а металл к минусу, удастся не прожечь тонкую заготовку. Как это работает и в чем смысл? Как правильно подключить инвертор, плюсом на электрод или минусом? Читайте в этом обзоре.

По каким критериям нужно выбирать полярность

Выбирая тип подключения сварочного аппарата, необходимо обращать внимание на ряд важных критериев. Это позволит не допустить брака или чрезмерного расхода материалов, обеспечить требуемую прочность соединения.

Толщина металлического листа

Детали, толщина которых не превышает 3 мм, часто прожигают. Для сварки подобных заготовок используют обратно-полярную схему, обеспечивая анодное термопятно на краю электрода. Такой подход уместен при обработке цветных, легированных материалов.

Типы металлов

За окончательный нагрев изделий и держателя отвечает плюсовая клемма. На катоде выделяется меньше тепла, чем на аноде. При обработке тугоплавких сталей лучше использовать прямое подсоединение, когда температура достигает 4000 °C. Для металлов, меняющих характеристики при перегреве, подключают минусовую клемму. При прямо-полярной обработке шов углубляется, при «обратке» – сосредотачивается на поверхности.

Разновидности электродов

Выбирая марку электродов, учитывают род тока. Для переменного напряжения подходят любые разновидности, поскольку полярность в этом случае не играет никакой роли. Для разновидностей ОК, ОЗС, МР рекомендуют обратное подсоединение. УОНИИ и подобные модификации рассчитаны на прямую схему. Рекомендации производителей указаны на упаковках. Многие сварщики предпочитают универсальные аналоги другим вариантам.

Присадки и прочие расходники

Тугоплавкие электроды, применяемые для создания дуги, чаще используют с прямой полярностью. Работа с наплавочной проволокой предусматривает применение только вольфрамовых элементов. Угольные аналоги неустойчивы к высокой температуре, становятся хрупкими и крошатся.

Как подобрать длину и сечение сварочного кабеля

Сегодня речь пойдет о сварочных кабелях. Точнее об их длине и сечение.

Если на вашем сварочнике стоят полутораметровые обрезки, это совсем не значит, что они такие должны быть. Хотя, если написано в паспорте, что длиннее ставить провода нельзя, то мы вас вынуждены огорчить – вы купили низкокачественный инвертор! Но это сейчас встречается повсеместно (обман покупателей) и даже опытные сварщики бывает ошибаются, покупая «кота в мешке».

Длина сварочного кабеля может быть разная, она подбирается в каждом конкретном случае отдельно. Некоторые умудряются носить с собой аппарат на плече, это не очень хорошая практика, так как внутри устройства все-таки высокое напряжение. Чаще всего такое практикуют любители, которые не знают, что такое нормальная работа (это когда у тебя один держак в руках и не нужно таскать все оборудование с собой постоянно).

Рекомендуемая длина кабеля по учебнику не должна превышать 40 м. Несмотря на это, есть примеры использования кабеля 16мм 2 х50м на трансформаторе на 400А и никаких потерь, перебоев с поджигом и проблем с горением дуги при этом не наблюдается.

Полярность аккумулятора

Полярностью называют схему расположения токовыводящих элементов на верхней крышке или лицевой стороне аккумулятора. Другими словами, это положение плюса и минуса. Токовыводы также выполнены из свинца, как и пластины внутри.

Прямая и обратная полярности

Существуют две распространенные схемы расположения:

- прямая полярность;

- обратная полярность.

Прямая

В советский период все аккумуляторы отечественного производства были с прямой полярностью. Полюсные выводы располагаются по схеме – плюс (+) слева и минус (-) справа. Аккумуляторы с такой же схемой выпускаются и сейчас в России и на постсоветском пространстве. АКБ иностранного производства, которые сделаны в России, также имеют данную схему расположения выводов.

Обратная

На таких аккумуляторах слева расположен минус, а справа плюс. Данное расположение характерно для АКБ европейского производства и поэтому такую полярность часто называют «европолярностью».

Аккумуляторная батарея

Каких-то особых преимуществ разная схема положения не дает. Она не влияет на конструкцию и эксплуатационные особенности. Проблемы могут возникнуть при установке нового аккумулятора. Другая полярность заставит поменять положение батареи и длины провода может не хватить. Также водитель может просто перепутать контакты, что приведет к замыканию. Поэтому важно уже при покупке определиться с типом АКБ для своего автомобиля.

Как определить?

Узнать это не так сложно. Для начала нужно повернуть батарею лицевой стороной к себе. Она находится со стороны расположения наклеек с характеристиками и логотипом. Также и полюсные выводы находятся ближе к лицевой стороне.

На многих аккумуляторах можно сразу увидеть знаки «+» и «−», которые точно указывают полярность контактов. Другие производители указывают информацию в маркировке или выделяют токовыводы цветом. Обычно плюс имеет красный цвет, а минус синий или черный.

В маркировке обратная полярность обозначается литерой «R» или «0», а прямая литерой – «L» или «1».

Можно ли установить аккумулятор другой полярности?

Такой вопрос часто возникает у тех, кто по невнимательности купил аккумулятор другого типа. Теоретически, это возможно, но потребует затрат и лишней волокиты с установкой. Дело в том, что если купить АКБ с обратной полярностью на отечественный автомобиль, то может банально не хватить длины проводов. Просто так удлинить провод не получится. Нужно учитывать сечение и диаметр клемм. Также это может сказаться на качестве передачи тока от батареи.

Оптимальным вариантом станет замена аккумулятора на другой с подходящим расположением контактов. Можно попытаться продать купленный АКБ, чтобы не быть в убытке.

Выбор сечения при удлинении кабеля

В случае необходимости удлинения кабеля важно придерживаться принципа сохранения его общего сопротивления. Согласно законам электротехники, для цилиндрического проводника сопротивление прямо пропорционально его дли и обратно пропорционально его сечению.

Грубо говоря, если провод стал в два раза длиннее, то и сечение сварочного кабеля должно быть вдвое больше.

Если увеличение длины не кратное, то сечение нового кабеля можно определить по формуле:

S2=L2/L1×S1,

где S2 и L2 — сечение и длина нового кабеля, а S1 и L1 — старого.

Что может произойти, если перепутать при установке?

Если перепутать полярность, то может произойти следующее:

- перегорание предохранителей, реле и проводов;

- выход из строя диодного моста генератора;

- перегорание электронного блока управления двигателем, сигнализации.

Самой простой и дешевой проблемой может стать перегорание предохранителей. Впрочем, это их главная функция. Найти сгоревший предохранитель можно мультиметром путем «прозвона».

Если перепутать контакты, то генератор, наоборот, потребляет энергию от аккумулятора, а не дает ее. Обмотка генератора не рассчитана на входящее напряжение. АКБ также может пострадать и выйти из строя. Самым простым вариантом станет сгорание нужного предохранителя или реле.

Большой проблемой может быть выход из строя электронного блока управления двигателем (ЭБУ). Это устройство требует соблюдения полярности, несмотря на встроенную защиту. Если предохранитель или реле не успеет перегореть, то с большой вероятностью ЭБУ выйдет из строя. Это значит, что автовладельца гарантированно ждет дорогостоящая диагностика и ремонт.

Большинство устройств в электросети автомобиля, такие как автомагнитола или усилитель, имеют защиту от смены полюсов. В их микросхемах предусмотрены специальные защитные элементы.

При «прикуривании» от другого аккумулятора также важно соблюдать полярность и последовательность соединения клемм. Неправильное подключение вызовет замыкание в 24 вольта. Если провода имеют достаточное сечение, то они могут оплавиться или водитель сам получит ожог.

При покупке нового аккумулятора внимательно читайте маркировку и узнайте у продавца все характеристики батареи. Если уж так случилось, что вы приобрели АКБ с неподходящей полярностью, то лучше всего заменить его или приобрести новый. Наращивать провода и менять положение батареи следует только в крайнем случае. Лучше использовать подходящее устройство, чем потом тратиться на дорогостоящий ремонт.

Выбор инвертора и его эксплуатация

Чтобы быстро переключать полярность при работе с тонкими и толстыми металлами, у инвертора должны быть надежные разъемы силовых кабелей. Хлипкие тонкие штырьки в разъеме и невысокий бортик для фиксации быстро износятся от частых перестановок. Тогда возникнет люфт, в гнездах кабеля будут болтаться, образуется повышенное сопротивление и перегрев. Сила сварочного тока будет падать, а между разъемом и гнездом даже возможно образование электрической дуги.

Подбирайте надежные инверторы ММА с прочными гнездами, чтобы при смене полярности ничего не изнашивалось и не болталось. Если у Вас уже есть инвертор и его разъемы изношены, их можно заменить на более крепкие, выбрав из каталога соединительных кабельных разъемов.

Сварка тонкого металла 1.0-1.5 мм покрытым электродом — это сложная задача для новичка. Справиться с ней без прожогов помогут инверторы РДС с функцией “Антиприлипание”. Когда кончик электрода погружается в сварочную ванну, аппарат “чувствует” это и выключает сварочный ток. В результате нет удерживающей силы, Вам не требуется наклонять держатель влево-вправо, чтобы оторвать электрод от поверхности. Обмазка расходника не осыпается при этом.

Функция “Форсаж дуги” тоже помогает при сварке тонкого металла на обратной полярности. Когда электрод вот-вот прилипнет, инвертор автоматически повышает силу тока на 10 А, сохраняя электрическую дугу. Как только Вы восстановили воздушный зазор, аппарат сам понижает силу тока до прежнего значения, исключая прожоги.

Провод для подключения к сети

Для питания любого аппарата не требуется провод такого же сечения как у кабеля для сварки, поскольку величина тока в разы меньше. В комплект бытовых инверторов входит многожильный гибкий кабель сечением 2,5 — 4 мм² длиной 3 — 5 м. Для розетки с заземлением он должен быть с тремя жилами.

Если на месте проведения работ розетка расположена далеко, аппарат подключают через удлинитель сечением не меньше 2,5 мм², при условии, что расстояние не превышает 20 м. При длине до 60 м лучше взять переноску с катушкой сечением 4 мм². Для подключения трехфазного оборудования на производстве используют кабель силовой с четырьмя жилами из меди сечением 4 — 6 мм², для алюминия ― не меньше 16 мм².

Приведенные рекомендации помогут сделать правильный выбор. Однако сварочные кабели стоят дорого, поэтому прежде чем идти в магазин нужно точно определить, какая длина и сечение нужны. Зачем покупать лишнее, если оно не будет использовано.

Источник: svarkaprosto.ru

Закономерности выбора

Почему для одних работ выбирается обратная, а для других — прямая полярность при сварке? Ответим на сей вопрос, рассмотрев термические особенности процесса с использованием обратной направленности.

При горении сварочной дуги на заготовке на конце электрода появляется пара участков, именуемых анодным и катодным пятнами. Разность их температур порой доходит до 800 градусов Цельсия (в пользу анодного). То есть количество тепла, выделяемое на заготовке во время работы, достаточно велико, а способ больше подходит для качественного провара швов.

Примечательно, что при работе постоянным током прямой полярности скорость сгорания металла электрода ниже на 20-40%. А для переменного тока соблюдение полярности не актуально вовсе — его особенность в том, что направление тока меняется по 100 раз за единицу времени.

Какое оборудование использовать

Обратное направление востребовано в работе особыми установками. Специфика в том, что машина подает проволоку с некоторой скоростью на заготовку, поэтому возможен выбор нескольких типов сварки.

Например, в среде защитных газов (когда используется аргон или углекислый газ), либо с использованием проволоки, обработанной порошком. Обратная направленность тока применима при работе с газами, прямая — когда процесс выполняется порошковой проволокой (также известной как флюсовой).

Полуавтоматическая сварка предполагает ряд изменений процесса. Во-первых, подключение «держака» и «массы» меняется — на первом «плюс», на второй «минус» (обратная). Делается это для того, чтобы флюс выгорел полностью, а сварочный процесс произошел внутри образовавшегося газообразного облака. Металл будет меньше прогреваться, а разбрызгивание капель сведется к минимуму.

Прямая используется для сварки цветных металлов, когда рабочим расходным элементом выступает вольфрамовый электрод. Таким образом достигается увеличение температуры в зоне нагрева, что может быть критично для, например, алюминия.

В работе с переменным током задача пользователя — своевременно менять расходные элементы. Профессионалы же или продвинутые любители предпочитают постоянный ток как надежный залог качественной сварки. Работа с инвертором позволяет выбирать один из двух известных вариантов действий. Прямая и обратная полярность при сварке выступают способами, каждый из которых имеет свои преимущества и недостатки. Выбор направления диктуется рядом факторов, главные из которых — материал расходников и используемое оборудование.

Правила выбора полярности

Главный критерий выбора прямой или обратной полярности при сварке — материал покрытия электродов. Например, угольные расходные элементы очень быстро разогреваются при подключении элементов обратным способом и, как следствие, разрушаются. Проволока же, не имеющая какого-либо покрытия, хорошо горит при прямой полярности, а при использовании переменного тока вовсе не горит.

Габариты и форма получаемого шва также зависят от расположения полюсов. Например, более глубокая проплавка возможна при постоянном токе обратной направленности, что обусловлено увеличенным теплообразованием на аноде и катоде.

Немаловажно помнить — чем быстрее осуществляется сварочный процесс, тем ширина шва и глубина провара становятся меньше.

Какую использовать?

Одним из важных критериев, на котором основывается выбор полярности электросварки, является состав покрытия сварочного электрода. В зависимости от материала электрода подбирается режим электросварки. Например, черные угольные стержни, которые имеют свойство быстро нагреваться, выбирать для сварки методом обратной полярности нецелесообразно. Такие электроды быстро разрушатся, и процесс электросварки будет постоянно прерываться, кроме того, они не подходят для тонкого металла.

Правильная подборка электрода в этом случае зависит от состава материала заготовки. Если взять электрод без покрытия, то при электросварке в условиях прямой полярности он будет хорошо плавиться и гореть, а если работать с такой проволокой в условиях переменного электротока, электрод без покрытия гореть не будет. Прочность и внешний вид сварного шва зависит от полярности расположения полюсов. Чтобы получить максимально глубокую проварку металла, потребуется применить технологию использования постоянного тока с обратной направленностью. При таком расположении полюсов максимальный набор тепловой энергии будет в области анода.

Применение электросварки с обратной направленностью тока считается наиболее востребованным. Сварочный аппарат может осуществлять подачу сварочной проволоки с определенной скоростью, от этого будет зависеть выбор определенных вариантов технологий сварки. Электрический ток обратной полярности применяется для работы в среде защитных газов, а сварка с прямой направленностью используется при работе с флюсовой порошковой сварочной проволокой.

Прямая направленность электротока применяется для работы с цветными металлами, когда для сварки металла используют электрод из вольфрама.

Прямая и обратная направленность электротока выбирается исходя из ряда факторов, главными из которых являются состав расходных материалов, применяемое оборудование, вид металла заготовки и ее толщина. Вне зависимости от того, какая полярность подачи электротока будет выбрана, имеются определенные нюансы, которые важно учитывать.

Известно, что используя постоянный электроток, можно получить сварочное соединение без наличия большого образования окалины из-за брызг. Остывший шов получается аккуратным и прочным. Такие характеристики шва объясняются тем, что при работе постоянным током не происходит частой смены полярностей, в отличие от работы переменным видом подачи электротока.

В случае, когда для сварочного процесса используются электроды плавящегося типа, то ввиду разницы нагрева между катодом и анодом возможны прожоги поверхностей заготовок. Чтобы избежать прожога заготовки в участке подсоединения ее к электрокабелю, используют прижимную струбцину.

Заряд, который несет кабель, не играет роли – в том и другом случае струбцина выступает в качестве дополнительной защиты заготовки.