Цемента́ция ста́ли

— поверхностное диффузионное насыщение стали углеродом с целью повышения твёрдости, износоустойчивости.

Цементации подвергают низкоуглеродистые (обычно до 0,25 % C) и легированные стали, процесс в случае использования твёрдого карбюризатора проводится при температурах 900—950 °С, при газовой цементации (газообразный карбюризатор) — при 850—900 °С.

После цементации изделия подвергают термообработке, приводящей к образованию мартенситной фазы в поверхностном слое изделия (закалка на мартенсит) с последующим отпуском для снятия внутренних напряжений.

- в твёрдом карбюризаторе

- в газовом карбюризаторе

- в кипящем слое

- в растворах электролитов

- в пастах

Цементация в твёрдом карбюризаторе [ править | править код ]

В этом процессе насыщающей средой является древесный уголь в зёрнах поперечником 3,5—10 мм или каменноугольный полукокс и торфяной кокс, к которым добавляют активизаторы. Этот процесс известен по крайней мере с XII века [1] .

Технология процесса состоит в следующем:

Загрузка деталей в стальной ящик с герметичным песчаным затвором. Укладка деталей производится таким образом, чтобы они были покрыты карбюризатором со всех сторон, не соприкасались друг с другом и стенками ящика. Далее ящик герметично закрывается песчаным затвором или замазывается огнеупорной глиной и загружается в печь.

Стандартный режим:

900—950 °С, 1 час выдержки (после прогрева ящика) на 0,1 мм толщины цементированного слоя. Для получения 1 мм слоя — выдержка 10 часов.

При «ускоренном»

режиме цементация производится при 980 градусах. Выдержка уменьшается в два раза, и для получения слоя 1 мм требуется 5 часов. Но при этом образуется цементитная сетка, которую придётся убирать многократной нормализацией металла.

Закалка графитом

Цементация графитом является весьма простым, но действенным способом поверхностной закалки ножа своими руками, который лучше всего подходит для укрепления какой-то части лезвия.

Для этого вам понадобится графит, который можно получить из простых пальчиковых батареек. Нужна металлическая платформа, на которой будет проходить процесс закалки. Хорошо для этого подойдет простой профиль, который используется при работе с гипсокартоном и другими отделочными работами.

Еще нам будет нужен источник постоянного питания. Отличным вариантом может стать сварочный аппарат, мощность которого стоит выставить на минимальный уровень. Если такого нет, можно попробовать похожий вариант, который будет способен выдать вам порядка 50-ти вольт постоянного напряжения. Пользоваться сетью на 220 вольт настоятельно не рекомендую.

Любая инструкция, в том числе и для правильной закалки ножей, должна начинаться с подготовки. Когда у вас есть все необходимые составляющие, нужно подготовить рабочее пространство.

Берем профиль, высыпаем на него наш графит, его должна получиться небольшая горка. К профилю нужно подключить плюсовой кабель источника питания, а вот минус нужно соединить с ножом.

- Что подарить любимому мужу на день рождения необычного. Список идей + видео

- Радоновые ванны: показания и противопоказания, отзывы врачей, польза и вред, правила приема

- Оригинальный подарок папе на день рождения: интересные примеры с лучшим оформлением + видео советы

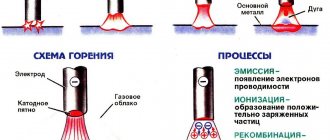

Такой способ хорошо применять для закалки именно кромки, которая постепенно соприкасается с графитом. Для этого, после всего выше сделанного, нужно включить источник питания и дать напряжение на наши детали. Нож нужно постепенно кромкой лезвия проводить по графиту.

Когда это произойдет, будьте уверенны – вы увидите лично процесс закалки. Делать это нужно постепенно и аккуратно. Если вы коснетесь профиля – процесс испорчен. Если будете долго держать кромку в графите – он загорится и снова закалка будет испорчена. В обеих ситуациях лезвие будет повреждено и не будет подлежать восстановлению.

Правильным будет вести закалку медленными, постепенными и короткими движениями. Визуально, весьма отчетливо заметно, когда графит начинает сильно разогреваться и искрить. Увидев это нужно поднимать нож. Лезвие не стоит окунать очень глубоко в графит, лучше всего это делать только с режущей кромкой.

На небольшой нож вам понадобится около пяти минут, чтоб закалить его кромку. Затягивается этот процесс, как раз за счет горения графита, которое постоянно нужно избегать. Как вы видите, ничего сложного в этом процессе нету, просто нужно следовать инструкциям и аккуратно работать.

Цементация в газовом карбюризаторе [ править | править код ]

Этот процесс осуществляют в среде газов, содержащих углерод. Газовая цементация имеет ряд преимуществ по сравнению с цементацией в твёрдом карбюризаторе, поэтому её широко применяют на заводах, изготовляющих детали массовыми партиями.

В случае с газовой цементацией можно получить заданную концентрацию углерода в слое; сокращается длительность процесса, так как отпадает необходимость прогрева ящиков, наполненных малотеплопроводным карбюризатором; обеспечивается возможность полной механизации и автоматизации процессов, и значительно упрощается последующая термическая обработка деталей, так как закалку можно проводить непосредственно из цементационной печи.

Особенности выбора

Основные показатели, определяющие целесообразность использования материала той или иной марки, следующие:

- массовая доля углерода: чистота химического состава оказывает прямое влияние на степень насыщения расплава. Наименьшим содержанием примесей характеризуются материалы, подвергнутые графитации: при упорядочивании структуры атомных слоев происходит и снижение зольности;

- степень усвоения углерода жидким металлом: во многом зависит от типа используемого плавильного агрегата, но значение имеют также и скорость растворения науглероживающих реагентов, их химический и минералогический состав, содержание летучих веществ. Измельченный графит растворяется в расплавах быстро и равномерно даже при относительно низких температурах;

- размер фракций: пылевидные и мелкие частицы могут быть унесены конвективными воздушными потоками; кроме того, они наиболее подвержены окислению. Крупные фракции медленно растворяются. Чтобы правильно рассчитать этот параметр, следует исходить из объема обогащаемой стали (чугуна), а также интенсивности перемешивания;

- зольность: зола состоит из разных химических элементов, которые оказывают негативное влияние на поглощение углерода жидким металлом. Минеральные примеси первыми вступают в реакцию, откладывая тем самым процесс науглероживания. Процентное содержание золы во многом зависит от состава исходного сырья, температуры его обработки и величины частиц.

Материалы, имеющие природное происхождение, отличаются повышенной зольностью (по сравнению с искусственными).

Цементация в кипящем слое [ править | править код ]

Процесс цементации в кипящем слое проходит в атмосфере эндогаза с добавкой метана. Кипящий слой представляет собой гетерогенную систему, в которой за счёт проходящего потока газа через слои мелких (0,05-0,20 мм) частиц (чаще корунда) создаётся их интенсивное перемешивание, что внешне напоминает кипящую жидкость. Частицы корунда располагаются на газораспределительной решётке печи. При определённой скорости прохождения восходящего потока газа (выше критической скорости) частицы становятся подвижными, и слой приобретает некоторые свойства жидкости (псевдоожиженный слой). В этом состоянии сцепление между частицами нарушено, они становятся подвижными и опираются не на решётку, а на поток газа. Достоинствами процесса цементации в кипящем слое являются: сокращение длительности процесса вследствие большой скорости нагрева и высокого коэффициента массоотдачи углерода; возможность регулирования углеродного потенциала атмосферы в рабочей зоне печи; уменьшение деформации и коробления обрабатываемых деталей за счёт равномерного распределения температуры по всему объёму печи. Процесс цементации в кипящем слое может быть использован на заводах мелкосерийного и единичного производства.

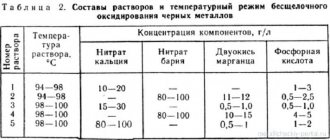

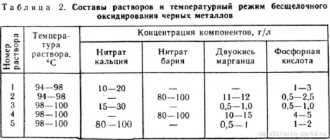

Цементация в растворах электролитов [ править | править код ]

Использование анодного эффекта для диффузионного насыщения обрабатываемой поверхности углеродом в многокомпонентных растворах электролитов — один из видов скоростной электрохимико-термической обработки (анодный электролитный нагрев

) малогабаритных изделий. Анод-деталь при наложении постоянного напряжения в диапазоне от 150 до 300 В разогревается до температур 450—1050°С. Достижение таких температур обеспечивает сплошная и устойчивая парогазовая оболочка, отделяющая анод от электролита. Для обеспечения цементации в электролит, кроме электропроводящего компонента, вводят углеродсодержащие вещества-доноры (глицерин, ацетон, этиленгликоль, сахароза и другие).

Цементация в пастах [ править | править код ]

Цементация с нанесением на науглероживаемую металлическую поверхность С-содержащих материалов в виде суспензии, обмазки или шликера, сушкой и последующим нагревом изделия ТВЧ или током промышленной частоты. Толщина слоя пасты должна быть в 6—8 раз больше требуемой толщины цементованного слоя. Температуру цементации устанавливают 910—1050 °С.

Химико-термическая обработка – это комплекс операций по изменению химического состава и микроструктуры поверхности заготовки или изделия с целью получения требуемых характеристик. Такое изменение является результатом взаимодействия поверхности с окружающей средой определенного состояния, состава, температуры. Наиболее распространенные виды химической обработки – цементация (науглероживание), азотирование, карбонитрация (одновременное насыщение углеродом и азотом).

Технология цементации стали

Этот процесс подразумевает диффузионное насыщение поверхностного слоя стальных заготовок углеродом. Обработка осуществляется в карбюризаторе, выделяющем активный углерод, при температурах устойчивости аустенита – 850-950°C, хорошо растворяющего большое количество углерода. Для завершения процесса после цементации проводят закалку и низкий отпуск. Результаты химико-термической и термической обработок в комплексе:

- высокая твердость и износостойкость поверхности;

- повышение предела контактной устойчивости;

- улучшение показателей предела выносливости при изгибе и кручении.

Читать также: Сравнение токарных станков по металлу

Внимание! Желаемый эффект достигается на сталях с низким содержанием углерода – до 0,2%. Без цементации такие марки закалить невозможно. Чаще всего цементации подвергают легированные стали.

Эта операция является длительной, поскольку процесс науглероживания протекает очень медленно. Основные типы сред для цементации (карбюризаторов):

- твердые;

- газообразные;

- растворы электролитов;

- пасты;

- кипящий слой.

Цементация в твердой среде: возможность проведения в домашних условиях

Науглероживание стали в твердой среде можно провести в домашних условиях, если есть способ обеспечить длительную выдержку при таких высоких температурах.

Для обработки в твердом карбюризаторе понадобятся:

- углекислый натрий, кальций или барий;

- березовый или дубовый уголь, содержание которого в смеси составляет 70-90%.

Все компоненты измельчают и просеивают для удаления пыли. Оптимальные фракции – 3-10 мм. Методики смешивания компонентов:

- Соль и уголь смешивают в твердом состоянии.

Внимание! Если перемешивание было недостаточно тщательным, то после завершения процесса на детали образуются пятна.

- Более предпочтительный способ заключается в обработке древесного угля растворенной в воде солью. Смесь просушивают до достижения уровня влажности 7%. Такая технология позволяет получить более однородную смесь.

- Заготовки укладывают в ящик слоями с пересыпкой карбюризатором.

- Ящики обмазывают огнеупорной глиной и устанавливают в разогретую печь.

- Тару с содержимым прогревают примерно до 800°C. О качественном прогреве свидетельствует отсутствие темных пятен на подине в местах ее соприкосновения с ящиком.

- После прогрева температуру в печи поднимают до 950°C и выдерживают в таких условиях заготовку на протяжении определенного времени. При этом происходит проникновение активных атомов углерода в кристаллическую решетку стали.

Цементацию на производстве и в домашней мастерской осуществляют в стальных ящиках, заполненных карбюризатором. Для уменьшения времени прогрева и повышения качества поверхностного слоя ящик для ХТО по форме и размерам должен быть максимально приближенным к обрабатываемой детали. Создать оптимальные условия можно только в герметичной таре, поскольку при этом исключается утечка газов, образующихся во время выдержки. Для обеспечения герметичности зазоры между ящиком и крышкой обмазывают огнеупорной глиной. Оптимальный материал ящиков для науглероживания – жаростойкая легированная сталь. Однако может использоваться и тара из малоуглеродистых сталей.

Этапы цементации в твердом карбюризаторе

Производство науглероживателя

Технология получения основывается на глубокой термообработке исходного материала, в результате которой он приобретает совершенную (или приближенную к совершенной) кристаллическую решетку с упорядоченно расположенными атомами. Процесс протекает при высоких температурах (2400-2600 °С) в промышленных условиях без доступа воздуха.

Сырьем для производства служат:

- Электродный бой.

- Графитовая стружка, оставшаяся после обработки фасонных изделий.

- Нефтяной кокс, пековый кокс.

- Огарки графитовых электродов.

- Графитовый лом.

- Антрацит.

Для карбюризаторов характерно особо низкое содержание азота, т.к. при массовой доле выше 0,009% он формирует структурные дефекты — газовые поры или трещины.

Азотирование: суть процесса и преимущества, по сравнению с цементацией

Азотирование – сравнительно новая технология улучшения характеристик стальных заготовок. Заключается в нагреве деталей до высоких температур в средах, насыщенных аммиаком. Толщина нитридного слоя составляет 0,3-0,6 мм.

- повышается износостойкость, так как поверхность становится тверже;

- возрастает усталостная прочность изделий;

- образуется стойкий антикоррозионный барьер.

Преимущества такой ХТО, по сравнению с цементацией

- Поверхностный слой изделия приобретает высокую твердость без дополнительной термической обработки. Прочность поверхностного слоя примерно в 2 раза выше, чем после науглероживания.

- Геометрические параметры заготовки после азотирования остаются практически без изменений.

- Может применяться для изделий после закалки с высоким отпуском и шлифованием в размер.

- После науглероживания поверхностный слой сохраняет полученную твердость до температур до 225°C, после диффузионного насыщения азотом – до 600°C.

Краткая схема азотирования при температурах 500-600°C в стальных ретортах, устанавливаемых в печь:

- части стальных элементов, не предназначенные для насыщения азотом, защищают оловом или жидким стеклом, наносимым по технологии электролиза;

- закладывают в муфель, в который из баллона закачивают аммиак;

- внутри реторты аммиак разлагается на азот и водород;

- атомарный азот проникает в поверхность стальной детали с образованием нитридов, для которых характерна очень высокая твердость;

- после выдержки заготовку в реторте охлаждают вместе с печью, чтобы закрепилась твердость поверхности без окисления.

Таблица результатов азотирования для стали различных марок, в зависимости от целевого назначения ХТО

| Марка стали | Изготавливаемые детали | Цель азотирования | Толщина слоя, мм | Твердость по ТУ, HV (по Виккерсу) |

| 38Х2МЮА | Ручки, валы, кулачки, эксплуатируемые при нормальных температурах | Рост износостойкости и усталостной прочности | 0,2-0,5 | 500-900 |

| 18Х2Н4ВА | Шестерни, вал-шестерни, валы | Рост износостойкости и усталостной прочности | 0,2-0,3 | 500-650 |

| 25Х2МФ, 20Х1М1Ф1ТР | Штоки, клапаны, втулки, крепеж | Увеличение износостойкости при Т до 500°C | 0,2-0,5 | 500-800 |

| 35ХМА | Штоки, клапаны, втулки, крепежные элементы, буксы | Увеличение износостойкости при Т до 400-450°C | 0,2-0,4 | 450-600 |

| 20Х3МВФ | Штоки, клапаны, втулки, крепежные элементы, буксы | Увеличение износостойкости при Т до 500-535°C | 0,15-0,2 | 500-800 |

| 25Х2М1Ф | Штоки, клапаны, втулки, крепежные элементы, буксы | Увеличение износостойкости при Т до 535°C | 0,2-0,4 | 500-700 |

| 1Х13 | Лопатки сопловых аппаратов | Улучшение эрозионной устойчивости в среде пара | 0,1-0,2 | 450-700 |

| 15Х11МФ 15Х12ВМФ | Штоки, буксы, лопатки сопловых аппаратов, клапаны, втулки | Улучшение эрозионной устойчивости и износостойкости при Т 535-565°C | 0,1-0,2 0,1-0,2 | 450-800 450-700 |

| 40Х | Крепеж | Повышение коррозионной устойчивости | 0,15-0,2 | 400-500 |

| 50ХФА 60С2 | Винтовые пружины | Улучшение коррозионной стойкости во влажной и паровой средах | 0,1-0,2 0,1-0,2 | 550-750 400-600 |

Достоинства и недостатки нитроцементации

Среди достоинств нитроцементации можно отметить высокую технологичность процесса, простоту и удобство регулировки параметров. Подбирая температурный режим, состав газовой смеси и, в особенности, время обработки, можно легко регулировать толщину насыщаемого слоя в зависимости от предъявляемых требований. Низкая температура обработки снижает риск деформации изделия и упрощает дальнейшую закалку, поскольку необходимо лишь минимальное время для снижения температуры заготовки. Таким образом уменьшается время технологического цикла производства продукции. Обработанные изделия имеют высокое качество поверхности и отличные физико-механические свойства. У низколегированных сталей после обработки наблюдается повышение коррозионной стойкости.

Микроструктура нитроцементованных слоев

Среди множества полезных свойств нельзя забывать, что подобная методика обработки металла имеет и недостатки. Самый существенный недостаток такой разновидности нитроцементации, как цианирование – высокая токсичность компонентов производства. Для насыщения азотом и углеродом используются цианистые соли натрия и кальция, которые являются крайне токсичными веществами.

Менее существенный недостаток, который во многих областях применения является несущественным – несколько повышенная хрупкость металла после обработки. Но поскольку изменения затрагивают только сравнительно тонкий слой, данная характеристика является несущественной и нивелируется повышенной сопротивляемостью материала к износу.

При производстве деталей, нуждающихся в цианировании и последующей закалке необходимо строго соблюдать последовательность и время выполнения частей технологического процесса. Так закалка должна выполняться сразу же после окончания процесса насыщения, поскольку повторный нагрев заготовки приведет к оттоку молекул азота от обработанной поверхности. Уменьшение концентрации азота может составлять до 60%.

Как уже говорилось, низкая температура обработки позволяет объединить в едином процессе несколько видов обработки. Детали после окончания процесса насыщения требуют небольшого времени на подстуживание для дальнейшей закалки в масле. Таким образом, закалку в масле можно производить непосредственно в нитроцементационной печи.

Все виды нитроцементации засчет ускорения насыщения стали углеродом по сравнению с цементацией дают преимущество во времени обработки до 50-60%. Таким образом, основные преимущества нитроцементации заключаются в сокращении времени производства с минимальным риском отрицательного воздействия на геометрию деталей. Одновременно повышаются эксплуатационные качества благодаря присутствию азота.

Состав газовой смеси достаточно просто регулировать как до, так и в процессе обработки. Значительно сокращается время нагрева составляющих процесса, так как газ, подаваемый в камеру, может уже иметь необходимую температуру.

https://youtube.com/watch?v=bnkTUowNHkM

Поскольку процессы нитроцементации и цементации технологически очень похожи, для них может использоваться одно и тоже оборудование, что существенно облегчает переход на иной ассортимент продукции или изменение технологии производства.

Карбонитрация стали

Популярным видом ХТО стали и чугуна практически любых марок является карбонитрация, или жидкостное азотирование. В этом случае поверхностный слой заготовок насыщается углеродом и азотом в соляных расплавах при температуре 560-580°C. Соляные составы синтезированы из аммоноуглеродных соединений: меламина, мелона, дициандиамида. Карбонитрация сходна с цианированием. Но цианирование осуществляется с использованием токсичного цианида натрия при температурах до 860°C. Для карбонитрации применяют неядовитые соединения, осуществляется она при температурах до 570°.

Читать также: Изобретение электричества в 19 веке

Преимущества технологии карбонитрации стали

- Одновременное насыщение азотом и углеродом инициирует появление карбонитридных фаз – более пластичных и менее хрупких, по сравнению с чисто нитридными.

- Карбонитрация – наиболее экономичный процесс, благодаря его небольшой длительности – 0,5-4 часа.

- Равномерность нагрева и диффузии.

- Отсутствие термических напряжений, обеспечивающее минимальные деформации и точность геометрических параметров в пределах микронов.

- Улучшение усталостной прочности изделий до 80%, износостойкости, коррозионной стойкости.

- Уменьшение коэффициента трения до 5 раз.

- Отсутствие хрупкости поверхностного слоя, насыщенного карбонитридами.

- Возможность обработки недорогих низкоуглеродистых сталей, которые не упрочняются традиционным азотированием. В результате карбонитрации они приобретают характеристики, которыми обладают более дорогие и хуже обрабатываемые стали.

- Этот процесс для рядовых деталей является финишным, не требующим дополнительной механической обработки. Ответственные изделия после карбонитрации подвергают хонингованию – полировке на 1-2 мкм.

Комбинированное насыщение поверхности азотом и углеродом может применяться даже для высоколегированных и устойчивых к коррозии сталей. На их поверхности присутствует плотная пленка из оксидов хрома и других легирующих добавок, препятствующая процессу чистого азотирования.

Этапы карбонитрации

Дополнительным плюсом этой технологии является возможность частичного погружения детали в солевой расплав, что позволяет упрочнить только отдельные участки.

- На карбонитрацию поступают детали с окончательными размерами. При необходимости оставляют минимальный припуск на посадочных поверхностях для полировки.

- Предварительные мероприятия: очистка, обезжиривание.

- Нагрев в печи и карбонитрация.

- Охлаждение в воде, масле, на воздухе.

- Промывка, сушка.

Таким способом обрабатывают:

- режущий инструмент;

- пресс-формы;

- пары трения;

- элементы зубчатых передач;

- детали насосов.

Важный плюс этой технологии – соответствие экологическим нормам и безопасность работников, благодаря отсутствию ядовитых соединений в насыщающих средах. Карбонитрация применяется как на крупных промышленных предприятиях, так и в небольших мастерских и в домашних условиях.

Совершенствование комплексного азото-углеродного насыщения – низкотемпературная карбонитрация

НОК-процесс – низкотемпературное оксикарбонитрирование – впервые был разработан российскими учеными, а затем дорабатывался немецкими исследователями и получил название QPQ. Преимущества:

- первоначальная цель – улучшение товарного вида;

- резкое снижение коэффициента трения;

- коррозионная стойкость марок перлитного и аустенитного классов, обработанных способом НОК, превышает аналогичный показатель этих материалов, хромированных гальваническим методом;

- себестоимость на 40% ниже, по сравнению с гальваническими покрытиями.

- карбонитрация;

- охлаждение и выдержка в расплаве ванны оксидирования при 350-400°C;

- охлаждение на воздухе;

- промывка;

- полирование;

- повтор оксидирования;

- промывка.

Данная технология рассматривается в качестве эффективной и экономичной альтернативы гальваническому хромированию для низколегированных сталей перлитного класса и хромистых коррозионностойких.

В основе процесса цементации заложен принцип химической и термической обработки металла. Вся суть процедуры в насыщении поверхности стали необходимым количеством углерода при определенных температурных условиях.

Несколько лет назад эту процедуру в домашних условиях было практически невозможно реализовать. Сегодня это возможно с использованием среды графита или их аналогов. Главное — это желание и некоторые знания.

Науглероживатель: уникальные свойства, огромный потенциал

В процессе выплавки чугунов и сталей углерод вводят в расплав или подают на зеркало металла в момент его разлива. Для этого используют специальные углеродсодержащие материалы, которые называют науглероживателями (или карбюризаторами). Науглероживатель придает сплавам железа дополнительную прочность, твёрдость, снижает их вязкость и пластичность, а также предупреждает окисление отливок во время охлаждения.

В качестве карбюризаторов активно применяется искусственный измельченный графит разных марок.

Общая информация о процессе

В первую очередь необходимо понимать основы термической обработки стали.

К особенностям цементации металла относят следующие факторы:

- Благодаря процедуре цементируемые стали становятся прочнее, что повышает износостойкость и прочность материала;

- Свойства эксплуатации металла изменяются за счет нагрева изделий в жидкости, газовой или твердой среде, что улучшает ее характеристики;

- Нагревание деталей можно до разных температур, нет ограниченной константы и точных рекомендаций. В домашних условиях процесс цементации проходит при температуре 500 градусов по Цельсию. В промышленных условиях с использованием профессионального оборудования температура нагрева в печи достигает более 1300 градусов по Цельсию. Следует знать, что температуру выбирают, учитывая концентрацию примесей и углерода.

- Профессионалы рекомендуют в домашних условиях цементировать низкоуглеродистые виды стали (приблизительно 0,2%). Например, лезвие от недорогого кухонного ножа, изготовленного из стали или небольшие детали.

- В структуру стали углерод проникает довольно медленно. Поэтому цементация лезвия ножа в условиях домашней процедуры происходит со скоростью не более 0,1 мл в час. Чтобы это же лезвие выдерживало более сильные нагрузки, нужно усиливать слой толщиной до 0,8 мл в час. Еще важно понимать, что цементация ножа или небольшого вала в условиях домашнего цеха займет минимум восемь часов. При этом следует удерживать определенную температуру в печи, чтобы не нарушить температурный режим.

- В процессе цементации изменяется не только свойство металла, но и его фазовый состав и атомная решетка. В целом поверхность получает такие же характеристики, как и при закалке, но при этом существует возможность контроля в узком диапазоне температур, чтобы избежать различных дефектов материала.

Осуществить цементацию нержавеющий стали немного сложнее, но в то же время это качественно улучшит характеристики этого вида металла.

Применение газа

В массовом производстве используется газовая среда. Проводить насыщение поверхности углеродом можно только при использовании герметичной печи. Наиболее распространенным составом газовой среды можно назвать вещества, получаемые при разложении нефтепродуктов.

Газовая цементация стали

Процедура имеет следующие особенности:

- Следует использовать конвейерные печи непрерывного действия с повышенной изоляция рабочей среды. Они очень редко устанавливаются в домашних условиях по причине высокой стоимости.

- В печь помещают заготовки, после чего проводится нагрев среды до требуемой температуры.

- После нагрева печи до требуемой температуры подается газ.

Преимуществ у подобной технологии довольно много:

- Нет необходимости в длительной подготовке газовой среды.

- Процесс предусматривает малую выдержку, что снижает затраты на поддержание температуры.

- Оборудование компактное, не занимает много места.

Однако есть существенный недостаток, который заключается в отсутствии возможности установки оборудования и налаживания процесса в домашних условиях. Рентабельность цементации в домашних условиях при установке подобного оборудования обеспечивается только при существенном увеличении обрабатываемых партий.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Тема: как можно самому закалить нож с помощью электрического тока.

Известно, что металл можно закалять, это придаёт ему дополнительную прочность. Закалка подразумевает под собой нагрев металла до определенной температуры с последующим охлаждением. Этот процесс меняет внутреннюю структуру металла, что делает его более крепче. Хотя вместе с этим металл лишается другого своего свойства, а именно гибкости, пластичности. Тут уж выбор за вами, что нужно от металла, его повышенная прочность (но при этом увеличивается и хрупкость) или гибкость (уменьшается жесткость).

Классическим способом закалки металлов является обычная термическая обработка в пламени, раскаленных углях, газовых печах и т.д. Но ведь температуру можно увеличить и за счёт электрического тока. Закалка делается равномерной. Чтобы это обеспечить существует один интересный способ с использованием графитового порошка. Как известно, графит достаточно хорошо проводит электрический ток, в добавок к этому он устойчив к высокой температуре. Именно эти два качества графита позволяют делать закалку металла электрическим током, используя графитовый порошок.

Я решил попробовать сделать электрическую закалку небольшого металлического ножичка (самодельного) и организовал следующее. Итак, мне понадобились источник питания, графитовый порошок, провода достаточного сечения, металлическая подложка, ну и сам небольшой ножичек. В роли блока питания я использовал обычный понижающий трансформатор, взятый со старого цветного телевизора. Первичная обмотка его рассчитана на напряжение 220 вольт, а вторичная мной была перемотана на напряжение 80 вольт (этого в итоге оказалось маловато, нужно где-то вольт 100).

Для закалки металла электрическим током нужен достаточный ток. Сечение вторичной обмотки на моё трансформаторе было около 1,5 мм. Но для более крупных ножей лучше чтобы сечение также было побольше. Далее я взял металлическую подложку, на которую насыпал графитовый порошок. Порошок можно самому сделать из куска графита (крупным напильником сточить любую графитовую щетку от электродвигателя). К этой подложке я подсоединил один из проводов, идущих от вторичной обмотки трансформатора. Второй же провод я подсоединил к самому ножу, который и закаливал. Сечение этих проводов также должно быть не менее 1,5 мм.

Сама электрическая закалка ножа током делалась следующим образом

Подав напряжение на трансформатор я взял ножик и осторожно начал его острием водить по графитовому порошку. Между острием ножа и порошком графита начали проскакивать множество небольших искр, что свидетельствует об электрическом контакте цепи

Я следил также за тем, чтобы во время вождения ножа по графитовому порошку у меня не было прямого соприкосновения ножа с металлической подложкой. Такое соприкосновение создало бы короткое замыкание. Особо страшного тут ничего бы не произошло, но лучше этого не допускать. В результате острие ножа постепенно нагревалось. Это и было доказательством того, что данный способ закалки металла работает нормально, если всё делать правильно.

https://youtube.com/watch?v=ss300MaHZXM

В какой среде возможна цементация стали

Процесс закалки проходит в различных условиях среды:

- в твердой;

- в газообразной;

- в растворе электролита;

- в виде специальной пасты;

- в кипящем слое.

Чаще всего в условиях домашнего цеха проводится цементация стали графитом. Это сильно упрощает процесс, так как не нужно дополнительно еще заботиться о сильной герметичности печи.

В промышленном производстве чаще всего используют газ, так как этот способ сокращает время, затраченное на закалку.

Разновидности металла, который можно обрабатывать

Выделяют три основные группы металла, который используется для закалки:

- Сталь с неупрочняемой сердцевиной. В эту группу входят следующие марки стали, пригодной для цементирования — 20, 15 и 10. Эти детали имеют небольшой размер, используются для эксплуатации в бытовых условиях. Во время закалки происходит трансформация аустенита в феррито-перлитную смесь.

- Сталь со слабо упрочняемой сердцевиной. В эту группу вошли металлы таких марок, как 20Х, 15Х (хромистые низколегированные стали). В этом случае проводят дополнительную процедуру лигирования с помощью небольших доз ванадия. Это обеспечивает получение мелкого зерна, что приводит к получению более вязкого и пластичного металла.

- Сталь с сильно упрочняемой сердцевиной. Этот вид металла используют для изготовления деталей со сложной конфигурацией или большим сечением, которые выдерживают различные ударные нагрузки, подвергаются воздействию переменного тока. В процессе закалки вводится никель или при его дефиците используют марганец, при этом для дробления зерна добавляют малые дозы титана или ванадия.

Читать также: Трехкулачковый самоцентрирующийся патрон чертеж

В целом процесс цементации стали необходим для улучшения износостойкости и прочности деталей.

Чаще всего цементации подвергаются валы, оси, лезвия ножей, детали подшипников и зубчатые колеса.

Как происходит цементация стали в твердой среде на предприятии и в условиях домашнего цеха?

Смесь для твердой цементации готовится из бария, кальция с древесным углем и углекислого натрия. Уголь лучше брать из дуба или березы и разделить его небольшие фракции, не более десяти миллиметров. Чтобы удалить лишнюю пыль, уголь рекомендуют просеять. Соли тоже измельчают до состояния порошка и пропускают через сито.

Существует две методики для приготовления смеси:

- Уголь из дерева поливают солью, которую предварительно растворяют в воде. Получившуюся смесь высушивают, ее влажность должна быть не более 7%.

- Сухой уголь и соль тщательно перемешивают, чтобы исключить возможность появления пятен уже в процессе химической и термической обработки.

При этом, первая методика считается более качественной. Так как она гарантирует, что смесь выйдет равномерной, а результат без пятен и разводов. Готовую смесь еще называют карбюризатором.

Сам процесс твердой цементации проходит в специальных ящиках, где насыпана смесь в нужном количестве. Идеально, если ящики соответствуют размеру и форме изделия, которое обрабатывают. Так как в этом случае снижаются затраты времени на прогрев тары, а качество слоя цементации улучшается. Для избежания утечки газа щели замазывают специальной огнеупорной глиной и накрывают все плотно прилегающей крышкой.

Следует обратить внимание, что изготавливать тару, идеально подходящую, экономически выгодно, если речь идет о конвейерной процедуре. Если же нужно одну или две детали закалить, то лучше выбрать тару универсальной формы — квадратную, круглую или прямоугольную.

Ящики выбирают из малоуглеродистой или жаростойкой стали.

Сам процесс цементации в твердой смеси проходит следующим образом:

- детали, которые необходимо закалить, равномерно укладываются в ящики, наполненные твердым карбюризатором;

- печь разогревают до 900−1000 градусов и подают в нее тару с изделиями;

- прогрев ящиков проходит при температуре от 500 до 700 градусов. Этот прогрев называют сквозным. Сигналом, что печь накалилась до нужной температуры служит однородный цвет подовой плиты, на ней больше нет темных участков под ящиками;

- температуру поднимают до 900 или 1000 градусов по Цельсию.

Именно при таком температурном режиме происходят диффузные изменения в структуре деталей на уровне атомов.

В домашних условиях достаточно сложно нагреть печь до нужной температуры и выдержать весь температурный режим от начала и до конца. При этом все возможно. Следует помнить, что эффективность домашней цементации намного ниже, чем промышленной.

Закалка режущей кромки ножа графитом

Я расскажу и покажу вам простой способ закалки любого ножа у себя дома. И то, я буду закаливать не весь нож, а только его режущую кромку, что существенно упрощает задачу.Если вдаваться в подробности, то это будет скорее не закалка, а цементация, которая имеет цель повысить твердость и износостойкость металла.

Закалка режущей кромки ножа

Берем нож.Проходимся по кромке надфилем, при этом обращаем внимание на глуховатый звук и легкое стачивание металла. Все свидетельствует о том, что нож сделан из обычной стали и не закален ранее.Для закалки понадобиться графит

Лучше всего получить графит из графитовых щёток генератора, щеточного электродвигателя. Я, конечно, не пробовал, но также можно достать графитовые стержни из пальчиковых батареек, простых карандашей.В общем измельчаем любым способом этот графит в порошок. Мельчить особо не нужно, без фанатизма.Далее мне понадобиться металлическое основание, на котором будет лежать графитовый порошок. Я взял кусок оцинкованного профиля от гипсокартона.Для процесса закалки кромки ножа также нужен источник питания. В идеале это импульсный сварочный аппарат постоянного тока, выставленный на минимум. Так же можно попробовать повторить процесс с помощью другого источника, вольт на 30-60 переменного или постоянного тока. Есть ещё опасный вариант: использовать напрямую сеть 220 В, последовательно с лампой накаливания, но это уже чревато, поэтому не рекомендую.Насыпаем графит. К основанию подложки подключаем плюс сварочного аппарата, а к ножу – минус.Выставляем инвертор на минимальные настройки и включаем.Начинаем процесс закалки кромки. Для этого очень аккуратно проводим кромкой ножа по графитовой кучке.Наша задача состоит в том, чтобы: первое – не допустить касания лезвия об основание. И второе – это не допустить горение графита. В обоих случаях лезвие будет испорчено.В идеале лезвие нужно медленно двигать, а графит мерцая искрить. Сильно нож естественно опускать не нужно.Как только вы заметили разогрев места контакта, тут же поднимите нож.Весь процесс длиться относительно не долго, минут 5. За это время я успел несколько раз пройтись по всей длине лезвия.