Химическое фрезерование придает идеальную форму изделию

Химическая отделка железа – совокупность технологических процессов, за счет которых изменяется физико-химические свойства поверхности металла. Технология практикуется только при высоких температурах и в активных средах (твердых, жидких или газообразных). Конечным результатом ХТО является изменение физико-химических свойств диффузного слоя железа.

Цели обработки

Рассматриваемый метод отделки металлических изделий позволяет увеличить показатели прочности и усилить антикоррозийную защиту изделия. Кроме этого, у обработанных веществ повышаются сроки эксплуатации. К преимуществам отделки диффузной поверхности железа относятся:

- Производительность. Большинство реакций протекает быстро, что позволяет использовать технологию в промышленных масштабах;

Химическое фрезерование - Универсальность. Практика показала, что даже на токарном станке можно повысить эксплуатационные качества обрабатываемого элемента при правильном выборе метода отделки;

- Исключение (в большинстве случаев) термического или механического воздействия. Отсутствие названных видов воздействия повышает эксплуатационные качества обработанного сырья;

Травление (химическое фрезерование) – это самый распространенный способ отделки. Технология применяется для работы с тонкими металлическими листами и большим количеством мелких элементов. Травление широко применяется в различных направлениях и массовом производстве материалов с улучшенными техническими характеристиками.

Учился термическому делу, цементация втулок

Химическая и механическая подготовка поверхности под покраску

Обычно процесс химической подготовки поверхности состоит из следующих стадий.

- 1. Обезжиривание и очистка. 2. Удаление продуктов коррозии или окислов. 3. Активация. 4. Конверсионная обработка. 5. Финальная обработка (пассивация, промывка обессоленной водой). 6. Сушка.

Между всеми стадиями подготовки поверхности под покраску проводится промывка водой, лучше в два этапа.

Для жестких условий эксплуатации покрытий (открытая атмосфера), необходимо применять полный технологический процесс подготовки поверхности под покраску с нанесением защитных конверсионных покрытий. Если окрашенные металлические изделия эксплуатируются внутри помещения при нормальной влажности, то можно ограничиться только обезжириванием.

В нашем институте разработан широкий ассортимент слабо- и средне щелочных составов марки КМ для обезжиривания, состоящих из смеси солей (фосфаты, бораты, кальцинированная сода, силикаты) и ПАВ. Они могут применяться в ваннах окунания или в установках распыления.

Для обезжиривания стали рекомендуются составы: КМ-1, КМ-19, КМ-17, КМ-22; для цветных металлов — КМ-25, КМ-18М. Для обезжиривания и межоперационного хранения стальных и чугунных деталей — КМ-27, ХОС-3.

Если для подготовки поверхности черных металлов под покраску используется только обезжиривание, то для предотвращения вторичной коррозии при сушке необходимо проводить пассивацию. Хороший результат дает применение растворов на основе хрома (трех или шестивалентного).

Отметим, что недопустимо применять для пассивации перед окраской металла растворы нитрита натрия, три- и моноэтаноламина.

Перечень всех стадий процесса подготовки поверхности под покраску, включая конверсионную обработку, зависит от типа металла.

Какая конверсионная обработка применяется для черных металлов?

Стальные изделия перед окраской фосфатируют. В процессе фосфатирования на металлической поверхности образуется неорганическое покрытие из трудно-растворимых фосфорнокислых солей тяжелых металлов.

Фосфатные покрытия по своему составу делятся на кристаллические (цинкфосфатные) и аморфные (железофосфатные). Цинкфосфатные Пк превосходят железофосфатные покрытия по коррозионной стойкости, поэтому рекомендуются для подготовки поверхности изделий под покраску, эксплуатируемых в жестких климатических условиях.

Цинкфосфатирование

применяется для подготовки поверхности кузовов автомобилей, сельхозтехники, строительных конструкций;

железофосфатирование

— для металлической мебели, бытовых приборов, светильников и т.п.

Полный технологический процесс фосфатирования состоит как минимум из 5 — 6 стадий и может осуществляться методами погружения и распыления.

Операцию железофосфатирования можно совмещать с обезжириванием, тогда количество стадий обработки сокращается до трех-четырех.

Промышленностью выпускаются разработанные нашим институтом современные фосфатирующие составы для подготовки поверхности перед всеми видами окраски.

Создание новых фосфатирующих составов идет по пути улучшения потребительских свойств формируемых фосфатных покрытий и экологических характеристик процесса фосфатирования. Это достигается за счет введения в рецептуры дополнительно катионов никеля и марганца и снижения концентрации цинка.

В автомобильной промышленности успешно применяются составы для кристаллического фосфатирования КФ-12, КФ-14, КФ-15, КФ-16, созданные взамен КФ-1, КФ-3.

Для одновременного обезжиривания и аморфного фосфатирования разработан новый состав КФА-10, формирующий утолщенные железофосфатные слои повышенной коррозионной стойкости взамен КФА-8.

Особенность подготовки поверхности под окраску металлов, относящихся к группе цветных

Из цветных металлов чаще всего окрашивают оцинкованную сталь и алюминий, а также их сплавы.

Если условия эксплуатации изделий позволяют ограничить подготовку поверхности под покраску процессом обезжиривания, то необходимо учитывать особую нестойкость этих металлов к воздействию щелочных моющих средств.

При обработке в сильно щелочных водных составах они травятся и темнеют, поэтому для их обезжиривания рекомендуется использовать специальные моющие композиции.

Если необходимо провести полный технологический процесс подготовки поверхности алюминия с нанесением конверсионного (хроматного или бесхроматного) покрытия, то с поверхности алюминия под покраску необходимо травлением в сильнощелочных или в кислых растворах удалить оксидную пленку.

При небольшой зажиренности изделий процесс травления можно совмещать с обезжириванием.

У отечественных производителей изделий из окрашенного алюминия и оцинкованной стали бытует ошибочное мнение, что эти металлы не требуют полной подготовки поверхности под покраску с нанесением конверсионных покрытий.

Практика эксплуатации изделий из этих металлов во влажных условиях показала, что в отсутствие конверсионной обработки (хроматирования, пассивации, фосфатирования) под слоем лакокрасочного покрытия образуется легкая белая коррозия, вызывающая потерю адгезии вплоть до отслаивания покрытия.

На сегодняшний день наиболее эффективным методом подготовки поверхности металла под окраску является хроматирование.

На практике используются процессы желтого хроматирования (Алькон-1, Экомет А-001) и зеленого хроматирования (Алькон-4). Однако применение хроматирования ограничено из-за высокой токсичности соединений хрома. В нашем институте разработан и внедрен процесс беспромывочной экологически безопасной хроматной обработки в составе Формихром для обработки рулонного металла.

Ведущие европейские фирмы начинают внедрять бесхроматную обработку цветных металлов. Для этих целей используются химические средства на основе комплексных фторидных соединений циркония, титана или обработка с получением покрытий из сложных окислов никеля, кобальта, оксисиланов.

Для обработки цинка и оцинкованной стали вместо хроматирования с успехом может применяться фосфатирование, особенно если одновременно обрабатывается сталь.

Какие технологии применяют при подготовке поверхности неметаллических поверхностей: полимеров, древесины, бетона, шифера, асбоцемента?

Наша лаборатория занимается разработкой технологии и составов для химической подготовки поверхности металлов под покраску.

На практике мы сталкивались с подготовкой поверхности изделий из пластмасс, и хорошие результаты были получены при использовании кислого обезжиривающего состава КИМОС-5.

Однако выбор состава и технологии подготовки поверхности под покраску должен проводиться конкретно для каждого типа полимеров.

Какими методами контролируют качество подготовки поверхности под покраску?

Поскольку процесс подготовки поверхности под покраску многостадийный, то контроль его качества должен проводиться после каждой стадии обработки. На практике используется, прежде всего, визуальный контроль поверхности.

Качество обезжиривания оценивается протиркой поверхности белой ветошью или по смачиваемости поверхности водой при последующей промывке. Степень очистки от ржавчины и продуктов коррозии определяется осмотром поверхности при пятикратном увеличении.

Если используется конверсионная обработка, то контроль качества фосфатных и хроматных покрытий проводится на образцах-свидетелях: определяются масса покрытия на единицу поверхности, размер кристаллов.

Самый главный показатель эффективной подготовки поверхности под покраску

— хорошие характеристики лакокрасочного покрытия: коррозионная стойкость и физико-механические свойства.

Как влияет подготовка поверхности на свойства лакокрасочных покрытий?

Определенная сложность состоит в том, что влияние качества подготовки поверхности на свойства комплексного лакокрасочного покрытия проявляется не всегда сразу после окраски. И часто за нарушения, связанные с подготовкой поверхности под подготовку, расплачивается потребитель.

Например, на плохо обезжиренную поверхность плохо наносится ЛКМ, остатки масла могут быть причиной кратерообразования. При плохом качестве обезжиривания покрытие имеет плохую адгезию.

Некачественная окончательная промывка или использование жесткой воды вызывают осмотическое вспучивание, особенно порошковых полиэфирных покрытий при эксплуатации во влажных условиях.

Причиной осмотического вспучивания лакокрасочных покрытий, образования пузырей, нарушения адгезии является ручная подготовка поверхности под покраску с использованием водорастворимых обезжиривающих средств без промывки и горячей сушки.

Долговечность лакокрасочного покрытия, защита от нитевидной и подпленочной коррозии напрямую связаны с такими стадиями подготовки поверхности, как фосфатирование, хроматирование и пассивация.

Плохо проведенная подготовка поверхности под покраску или неправильный выбор ее стадий обязательно проявятся в разрушении лакокрасочного покрытия тем быстрее, чем жестче условия его эксплуатации.

Как правильно выбрать материалы и технологию подготовки конкретных окрашиваемых поверхностей?

Выбор технологии подготовки поверхности под покраску зависит от трех основных факторов: условий эксплуатации окрашенных изделий, типа металла и состояния исходной поверхности. Гост 9.402-2004 «ЕСЗКС». Покрытия лакокрасочные. Подготовка металлических поверхностей к окрашиванию предусматривает десятки различных схем подготовки поверхности для разных металлов и условий эксплуатации.

Именно условия эксплуатации определяют, будет ли процесс подготовки поверхности под покраску полным с включением конверсионной обработки или достаточно ограничиться только очисткой.

Тип металла определяет вид конверсионной обработки (фосфатирование, хроматирование, пассивация). Состояние исходной поверхности (наличие ржавчины, окалины, оксидных слоев) диктует необходимость использования операций травления или механической очистки.

Кроме того, необходимо учитывать тип применяемого ЛКМ, габариты изделия, производственные площади, имеющееся оборудование, финансовые возможности.

Способы нанесения и тип ЛКМ предъявляют требования к качеству конверсионных покрытий, особенно при использовании электроосаждения или нанесения порошковых ЛКМ.

Габариты изделия, программа производства обусловливают способ нанесения составов:

- погружение в ванны или распыление в камерах;

- циклический или непрерывный конвейер.

К сожалению, из-за отсутствия финансовых возможностей часто отказываются от оптимальной технологии в ущерб качеству окраски.

Материалы для подготовки поверхности выбирают, когда известны технологии и оборудование для подготовки поверхности под покраску.

Сейчас на рынке представлен широкий ассортимент отечественных и зарубежных составов, при выборе которых нужно обязательно быть уверенным, что эти материалы обеспечат необходимое качество подготовки поверхности под покраску, а их цена соответствует качеству.

В заключение хочется отметить, что выбор технологии подготовки поверхности и используемых материалов под покраску является ответственным этапом и должен производиться индивидуально для каждого конкретного случая с привлечением квалифицированных специалистов. Обращайтесь к нам — всегда поможем.

Виды химико-термических методов

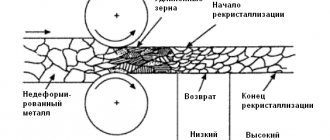

Во время ХТО протекают разные реакции, однако, на поверхности обрабатываемой детали происходят одни и те же процессы в одинаковой последовательности. Стадии химической отделки:

- Начало реакции. На этом этапе происходит перенос диффундирующих веществ к обрабатываемому элементу;

Химико-термическая обработка металлов - Диффузия;

- Завершение реакции. На этом этапе происходит усовершенствование физико-химических свойств металла;

- Финальная обработка вещества часто проводится на токарном или фрезерном станке для закрепления приобретенных свойств.

В современной металлургии практикуют несколько методов ХТО:

- Цементация – это процесс насыщения металлического изделия углеродом. Химическая обработка позволяет получить уникальное вещество с прочной оболочной и мягкой сердцевиной;

- Азотирование – это процесс насыщения поверхностного слоя азотом с целью улучшения устойчивости материала к изнашиванию и коррозии;

Виды химико-термической обработки - Борирование – это совокупность технологических процессов по насыщению металлов бором. Сырье, насыщенное бором, отличается высокими износоустойчивыми качествами, особенно к трению и сухому скольжению. Помимо этого, бор создает на поверхности металла слой, повышающий устойчивость к холодной сварке. Также борированные материалы отличаются устойчивостью к щелочным веществам и разным видам кислот;

- Алитирование – обработка металла на станке алюминием. Технология позволяет получить стойкие материалы к агрессивным газам (сероводороду или серному ангидриду);

- Хромирование – процесс обогащения хромом верхних слоев металла. Хромирование не увеличивает прочность металлического изделия, зато повышает износостойкость и устойчивость к коррозии. Стоит отметить, что твердое хромирование значительно улучшает свойства металлических изделий, например, у обработанного вещества повышается прочность, износостойкость и стойкость к коррозии.

Цианирование, нитроцементация

Это технология насыщения стали азотом и углеродом. Таким способом обрабатывают стали с количеством углерода 0,3 — 0,4%.

Соотношение между углеродом и азотом определяется температурным режимом. С его ростом возрастает доля углерода. В случае пересыщения обоими элементами слой обретает хрупкость.

На размер слоя влияет длительность выдержки и температура.

Цианирование проводится в жидкой и газовой средах. Первый способ называют также нитроцементацией. Кроме того, по температурному режиму оба типа подразделяют на высоко- и низкотемпературные.

При жидком способе используют соли с цианистым натрием. Основной недостаток — их токсичность. Высокотемпературный вариант отличается от цементации быстротой, большими износостойкостью и твердостью, меньшей деформацией материала. Нитроцементация дешевле и безопаснее.

Нитроцементация стали

Предварительно производят окончательную механическую обработку, а не подлежащие цианированию фрагменты покрывают слоем меди в 18 — 25 мкм толщиной.

Особенности химической отделки металла на станке

Обработка металла на станке может производиться только после подготовки изделия на специальных устройствах – агрегатах первичной подготовки. Подготовка учитывает физико-химические свойства обрабатываемой детали, а также индивидуальные потребности каждого отдела на предприятии.

Способы воздействия на металл:

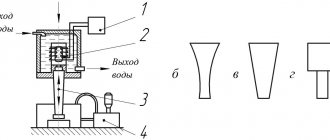

- Распыление применяется к деталям, которые используются в тупиковых или проходных устройствах. Преимуществами этого метода являются возможность массовой подготовки элементов;

Способы воздействия на металл - Погружение. Эта технология требует на производстве наличия отдельно стоящих емкостей со специальными растворами. На таком станке, обычно, стоят механизмы для разводки и смешивания металлического изделия. После погружения материал отправляется в сушильную камеру, где происходит окончательное формирование его новых физико-химических параметров. Обработанные детали отправляются на склад, откуда их развозят по предприятиям, где с ними будут работать уже другие станки; Пароструйная обработка металла

- Пароструйный метод применяется для подготовки крупных механизмов или габаритных металлических листов. Процесс подготовки начинается с очищения металлической поверхности от жира и пыли. Одновременно с очисткой происходит фосфатирование обрабатываемой плоскости. Стоит отметить, что на этом этапе все работы выполняются вручную, а не на станке. Первичная обработка заканчивается термическим воздействием – поверхность заготовки обрабатывают паяльной лампой. Термическая обработка производится одновременно с добавлением активных элементов.

Для отделки материала перечисленными способами используется оборудование двух типов: стационарные и передвижные станки. Стоит отметить, что на стационарном станке величина давления может достигать 5 атмосфер. Высокое давление обеспечивает лучшее проникновение химических компонентов в верхние слои железа. Передвижное оборудование, как правило, не отличается высокой мощностью, поэтому с их участием производится только грубая обработка заготовки.

Токарная обработка металла

На токарном станке производится окончательная подготовка материала перед химической отделкой. Стоит отметить, что на токарном станке можно не только подготавливать, но и работать с заготовкой. На таком устройстве выполняется нарезание резьбы, сверление, развертывание и зенкерование разных отверстий; вытачивание канавок и отрезание частей. Стационарное устройство применяется для снятия ржавчины или удаления последствий коррозии.

Способы механической обработки металлов

Большую группу способов механической обработки металлов объединяет одно: в каждом из них применяется острый и твердый по отношению к заготовке инструмент, к которому прикладывают механическое усилие. В результате взаимодействия от детали отделяется слой металла, и форма ее изменяется. Заготовка превышает размерами конечное изделие на величину, называемую «припуск»

Разделяют такие виды механической обработки металлов, как:

- Точение. Заготовка закрепляется во вращающейся оснастке, и к ней подводится резец, снимающий слой металла до тех пор, пока не будут достигнуты заданные конструктором размеры. Применяется для производства деталей, имеющих форму тела вращения.

- Сверление. В неподвижную деталь погружают сверло, которое быстро вращается вокруг своей оси и медленно подается к заготовке в продольном направлении. Применяется для проделывания отверстий круглой формы.

- Фрезерование. В отличие от сверления, где обработка проводится только передним концом сверла, у фрезы рабочей является и боковая поверхность, и кроме вертикального направления, вращающаяся фреза перемещается и вправо-влево и вперед-назад. Это позволяет создавать детали практически любой требуемой формы.

- Строгание. Резец движется относительно неподвижно закрепленной детали взад- вперед, каждый раз снимая продольную полоску металла. В некоторых моделях станков закреплен резец, а двигается деталью. Применяется для создания продольных пазов.

- Шлифование. Обработка производится вращающимся или совершающим продольные возвратно- поступательные движения абразивным материалом, который снимает тонкие слои с поверхности металла. Применяется для обработки поверхностей и подготовки их к нанесению покрытий.

Шлифовка металла

Каждая операция требует своего специального оборудования. В технологическом процессе изготовления детали эти операции группируются, чередуются и комбинируются для достижения оптимальной производительности и сокращения внутрицеховых расходов.

Воздействие электричеством

Электрическое воздействие – особый вид металлообработки, связанный с применением разрядов высокой интенсивности. С их помощью прожигают отверстия, формируют выступы и проемы. Метод рассчитан на толстолистовые заготовки. В качестве контактных элементов выступают графитовые или латунные электроды.

Улавливание металлических частиц, образующихся в процессе обработки, обеспечивают масляные составы.

Рис. 3 Резка графитовым электродом

Работа со сварочным оборудованием

Посредством сварки формируются неразъемные соединения, устраняются раковины и трещины, корректируется геометрия детали путем наваривания пластин или слоя металла.

Выделяют три способа сварки.

- Газовая. Нагрев свариваемых компонентов осуществляется воспламененным газом. В роли источника огня выступает ацетилен, пропан или бутан. Проведение работ подразумевает использование баллонов со сжиженным топливом или ацетиленового генератора. Подача горючего вещества регулируется горелкой. В качестве связующего элемента используется присадочная проволока.

- Электрическая. Электросварка бывает трех видов: ручная, полуавтоматическая и автоматическая. В первом случае задействуются плавящиеся электроды, во втором – сварочная проволока и защитный (углекислый) газ, в третьем – роботизированное оборудование, осуществляющее сварку по заданному контуру.

- Химическая. Для нагрева и расплавления металла используются особые составы. В процессе их реакции выделяется большое количество тепла, что приводит к сплавлению и свариванию компонентов.

Последний способ сварки применяется крайне редко ввиду своей сложности и дороговизны. С его помощью выполняются работы в труднодоступных местах.

Рис. 1 Электросварка

Обработка при помощи давления

Обработка заготовок давлением осуществляется посредством штамповки. Работы выполняются на специальных станках, позволяющих воздействовать на деталь со значительными усилиями. Действия могут сопровождаться дополнительными операциями: осаживание, вытягивание, гибка и пр.

Рис. 6 Штамповка металла

Современные технологии металлообработки

Каждая описанная выше технология металлообработки – стандартная. Их используют достаточно давно, они прочно вошли в массовое производство. Однако есть новейшие методы, которые знакомы не всем, пока что используются преимущественно в частной практике.

Плазменная резка

Плазма – струя раскаленного ионизированного газа. Она может заменить механические способы резки. Это точный, аккуратный, набирающий популярность способ.

Электроэрозионная обработка

Электроэрозионная обработка позволяет работать с изделиями особой сложности: сверхмалых, сверхплотных и т.д. Изменения поверхности происходят под воздействием электрических разрядов.

Лазерная сварка

Технология используется редко из-за дорогостоящего оборудования, высоких требования к специалистам. Однако лазер точно и прочно сваривает детали из любых сплавов, из-за чего технология все же актуальна.

Обработка металла ультразвуком

Это подтип долбления. Применяется при работе с хрупкими веществами: некоторыми полудрагоценными камнями, гипсом, алебастром и т.д. Рабочий диапазон – 22 КГц.