Фасонные изделия из чугуна и стали достаточно широко используются в процессе монтажа труб. Без данных элементов вряд ли получится спроектировать какую-либо канализацию или систему водоснабжения. Следует отметить, что ассортимент фасонины так широк, что можно сделать из труб почти что любую конфигурацию.

Сегодня существуют компании, которые предоставляют клиентам все нужные фасонные изделия. Чтобы ознакомиться с ассортиментом, достаточно посетить несколько специализированных магазинов, обратить внимание на каталоги продукции.

Какие материалы подходят для производства

Любые фасонные части трубопровода делают из стали (также нередко используется чугун ВЧШГ). Многое зависит от того, какие конкретно трубы используются – выполненные из первого или из последнего материала. Всё просто: если из стали, то фасонные изделия должны быть стальными.

Как показывает практика, чугунную фасонину делают в основном с раструбами, именно поэтому считается, что это наиболее популярный вид соединения труб между собой. Хотя фланцевые чугунные изделия также существуют. Если говорить о фасонных стальных частях, то они могут быть лишь фланцевыми.

Назначение и устройство

Основное назначение запорной арматуры – надёжно отключить участок трубопровода или связанных с ним иных трубопроводов и устройств от потока транспортируемой по ним среды, обеспечивая тем самым безопасность запланированных работ. Кроме отключения (отсечения) циркулирующей в системе среды, у арматуры имеются и иные предназначения. С её помощью можно регулировать, распределять, смешивать и удалять используемую среду.

В соответствии с конструкцией трубы, видом и параметрами потока среды подбираются необходимые запорные, регулирующие и сбросные устройства. Например, они должны соответствовать давлению в системе, виду и температуре среды, конструктивным особенностям трубопроводов (диаметру, типу соединений) и отвечать всем требованиям безопасности. По назначению запорные устройства делятся на несколько групп.

- Общего назначения. Применяется на водо- и паропроводах, в линиях газа городских сетей и отопительных системах.

- Специального назначения. Используется при высоком давлении, а также в случаях низких или высоких температур, токсичности, вязкости, коррозионной активности, радиоактивности и абразивности транспортируемых веществ.

- Целевая арматура. Предназначается для отдельных случаев, предусмотренных техническим регламентом.

- Сантехническая. Арматура небольших диаметров для бытовых устройств.

- Судовая. Ею оснащаются морские и речные суда, выпускаются с учётом специфических условий эксплуатации.

- Уникальная. Изготовляется по специальным заказам для промышленных и экспериментальных установок.

Имеются такие виды запорных устройств:

- задвижки с чугунными и стальными корпусами;

- запорные или запорно-регулирующие вентили;

- краны различных типов и устройств;

- дисковые затворы;

- регулирующая арматура;

- предохранительные и защитные изделия.

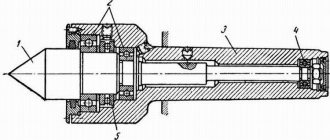

Все перечисленные запорные устройства схожи по конструкции. Они представляют собой герметически закрытый корпус с размещённым в нём запорным узлом. Этот узел должен герметично перекрывать трубопровод, на котором установлен, деля его на части – участки до задвижки по ходу среды и после неё. В состав запорного узла входят два основных рабочих элемента: седло и механизм запорного органа. Эти два устройства, соприкасаясь своими уплотнительными поверхностями, создают препятствие для движения используемой в трубопроводе среды. Кроме запорной части, арматура имеет детали соединения с трубопроводом: фланцы, патрубки с резьбой, гладкие патрубки для сварного соединения.

Что предлагают современные компании

Как правило, любая фирма с хорошей репутацией имеет в своём арсенале производственный отдел, где делают фасонные изделия. Чтобы получить фасонину из чугуна, применяют материал марки ВЧШГ (высокой прочности, с примесями шаровидного графита). Параметры продукции из такого сырья хороши настолько, что изделия могут эксплуатироваться очень долго – не менее пятидесяти лет.

Сверху фасонные части покрывают разными составами. Если изделия из стали, то снаружи они обработаны слоем грунта, при этом используют эмаль, которая отличается стойкостью к коррозии. С внутренней стороны поверхность не обрабатывается – это запрещено СНиП, чтобы избежать негативного воздействия на качество воды, которая нужна населению. Если рассматривать чугунные изделия, то здесь всё иначе – изнутри они обрабатываются цементно-песчаным составом, с наружной части – цинковой краской или лакокрасочным покрытием.

Нельзя не отметить, что размеры раструбов и фланцев фасонных изделий полностью соответствуют не только ГОСТу 5525-88, но также ISO 2531. Благодаря этому продукция может использоваться даже для монтажных работ, где задействованы трубы от зарубежных производителей.

Варианты дымовых труб

Дымовые и вентиляционные промышленные трубы делятся на следующие категории:

- колонная из металла;

- самонесущая из металла;

- фасадная;

- на растяжках;

- ферменная.

Дымоходные промышленные трубы проектируется индивидуально, пусть функция у всех одна, но вот расположение в том или ином производстве накладывает определенные особенности. Проект конструкции дымоходной трубы ведут только профессионалы, соблюдая следующие факторы:

- газы должны проходить по всей высоте конструкции, а удаляться в атмосферу по гладкой поверхности;

- особенности оборудования диктуют расчет и диаметр промышленных труб, чтобы в них создавалась «самотяга»;

- концентрация и рассеивание выбросов должны быть в пределах допустимых значений.

К дымоходным трубам предъявляют особые требования не только при производстве, но и монтаже.

Классификация фасонных частей

Мы разобрались с тем, что такое фасонные изделия, теперь следует поговорить о внутренней классификации – она есть в каждом типе продукции. То есть общее название «тройник» объединяет в себе сразу несколько видов фасонины, «выпуск» — два, «переход» — четыре.

Рассмотрим основные группы – тут всё зависит от назначения соединительных деталей:

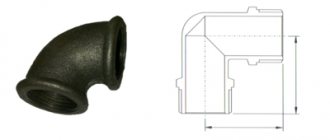

- Отводы, колена, углы.

- Коллекторы и тройники.

- Переходы.

- Заглушки.

- Фланцы.

- Соединительные чугунные муфты.

- Прочие элементы.

Технологические трубопроводы

К промышленным технологическим трубопроводам относятся трубопроводы, расположенные на территории промышленного объекта, а также находящиеся на балансе учреждения которые предназначены для перекачки воды, пара, различного сырья, химических реагентов, топлива, полуфабрикатов, отходов производства и других материалов (подобное определение можно встретить в ГОСТ 32569-2013).

Трубопроводы также классифицируют в зависимости от расположения: межцеховые, внутрицеховые, обвязочные — необходимые для функционирования отдельного агрегата (компрессора, насоса, обвязка резервуаров и др.)

Классификация по опасности перемещаемой среды

В зависимости от классификации перемещаемого вещества технологические трубопроводы группируются на три основные группы (А, Б, В) и пять категорий (I, II, III, IV, V). Таблица 1, по ГОСТ 32569-2013.

Категории делят вещества по таким параметрам, как температура и давление.

- Группа определяется исходя из класса опасности вредных веществ по ГОСТу 12.1.005-88 и ГОСТу 12.1.007-76 при определении степени пожаровзрывоопасности следует руководствоваться ГОСТом 12.1.044-89 (ISO 4589-84).

- Категория выбирается исходя из параметров перемещаемой среды (давления и температуры).

Пример обозначения трубопровода: «Трубопровод IV группа Б (в)» означает, что по трубопроводу транспортируется вещество группы «Б» подгруппа «в» и параметрами категории IV.

Промышленные трубопроводы горячей воды и пара

Данный вид трубопроводов относится к энергетическим, предназначенных для перемещения горячей воды, насыщенного пара и перегретого пара.

К данному виду промышленных трубопроводов относятся трубы с параметрами рабочей среды при температурах выше 115°С и избыточных давлениях (рабочим) более 0,7 кгс/см2 (0,07 МПа).

Согласно правилам (НП-045-03), трубопроводы пара и горячей воды в зависимости от рабочей температуры и давления, делятся на категории и группы, которые приведены в таблице 2.

Фасонина: этимология

Вообще, у соединительных деталей очень много разных названий. Стоит отметить несколько словосочетаний, которые обозначают одну и ту же продукцию.

- Фасонные изделия для монтажа (предполагается, что речь идёт о составных частях, из которых выполнен, к примеру, водопровод).

- Фитинг – данное понятие пришло из английского языка, можно перевести как «крепление, монтаж, установка».

- Фасонина – самое лаконичное и ёмкое обозначение ассортимента изделий, которые востребованы во время монтажа трубопроводов.

Термин «чугунина» также существует – это слово используется для обозначения соединительных элементов из чугуна, но понятие нельзя назвать полностью правильным. Так издавна называются декоративные украшения для оград и ворот, как и литьё для русских печей. Полностью из чугуна не отливают фасонные элементы, так как их поверхность достаточно сложная.

Как выбрать фитинги для полипропиленовых труб под пайку

Для правильного выбора полипропиленовых фитингов необходимо руководствоваться следующими правилами. Если вы планируете после монтажа скрыть полипропиленовую трубу в бетоне, то необходимо учесть, что блуждающие токи разрушают металлические соединения в течение 15–20 лет. Следовательно, в местах контакта с бетоном необходимо выбирать фитинги под пайку.

При самостоятельном монтаже водопровода выбирайте фитинги под пайку. Стоимость паяльника и фитингов небольшая, поэтому купите фитингов с запасом и потренируйтесь перед монтажом.

Полипропиленовые фитинги существуют следующих размеров: 20, 25, 32, 40, 50, 63, 75 и 90 мм. Соединение осуществляется по принципу раструба – при пайке труба заводится внутрь фитинга.

По диаметру трубы можно определить, где она будет установлена. В зданиях, где находится большое количество людей, используются полипропиленовые трубы диаметром 200 мм. Закупку таких труб лучше производить оптом, так как это сэкономит ваши средства.

Как выбрать фитинги для полипропиленовых труб в индивидуальном строительстве? Здесь часто используют полипропиленовые трубы и фитинги диаметром до 30 мм. Но при выборе стоит помнить, что каждая отопительная ветка выполняет определенные функции, а материал должен подбираться в соответствии с ними. Покупайте полипропиленовые трубы в специализированных магазинах и обязательно консультируйтесь с продавцами.

Для использования в системах горячего водоснабжения обычно выбирают полипропиленовые трубы и фитинги диаметром 20 мм. Для стояков подойдут трубы диаметром 25 мм. Такой диаметр применяется и в центральном отоплении. В автономных системах вы можете выбрать трубы и другого диаметра. На фото можно видеть полипропиленовые трубы, которые пользуются наибольшим спросом. Для теплых полов предпочитают полипропиленовые трубы диаметром 16 мм.

Стыковка фитинга с полипропиленовой трубой осуществляется только после прогрева и оплавления стенок контактирующих деталей. Произвести стыковку холодной трубы и фитинга невозможно из-за недостаточного зазора. Если вам все же удается соединить детали в холодном состоянии, то это говорит об их плохом качестве. Такие детали не смогут гарантировать надежность и герметичность соединения.

Материал, из которого изготавливаются фитинги, тот же, что используется для других элементов трубопровода. Характеристики таких изделий определяются по его марке. Способ изготовления полипропиленовых изделий подразделяет их на:

- Литые – изделия, которые не имеют мест соединения (цельные).

- Сегментные – элементы, созданные посредством пайки отрезков полипропиленовых труб. Из-за большого количества швов они менее надежны и их стоимость ниже.

Монтаж полипропилена производится низкотемпературным паяльником. Специальная насадка оплавляет полипропиленовую трубу и фитинг в месте стыковки. После остывания такое соединение – прочно и герметично.

Во время пайки следует придерживаться следующих рекомендаций:

- температура паяльника – не выше +260 °С;

- для ровного соединения движение элементов в момент соединения должно производиться по одной оси.

Для соединения труб с фитингами необходим паяльник и насадки в соответствии с диаметром соединяемых изделий.

Последовательность выполнения операций следующая:

- Отрезаем полипропиленовую трубу специальными ножницами (труборезом) строго под прямым углом.

- Посредством напильника удаляем заусенцы с места обреза.

- Нагреваем паяльник до температуры +250…+260 °С, и на нагретые насадки вставляем трубу и фитинг.

- Держим в таком положении какое-то время (в зависимости от диаметра фитинга и трубы).

- После этого снимаем элементы с насадок и соединяем путем ввода трубы в фитинг до упора.

- Фиксируем соединение на время, указанное в таблице. Не допускаем движения вдоль оси изделия. Остужаем при комнатной температуре и ветошью удаляем наплыв пластика.

Читайте материал по теме: Оптовая продажа полипропиленовых труб