Токарно-фрезерные обрабатывающие центры PITTLER (Германия, DVS-Group) от официального дилера в Москве — GALIKA AG. Уделяя большое внимание решению проблем повышения рентабельности и качества производства, и опираясь на собственный опыт работы с крупнейшими мировыми автомобильными фирмами, член группы “DVS” станкостроительных предприятий Германии компания PITTLER предлагает уникальные токарные технологии, позволяющие снизить себестоимость изготовления деталей, резко увеличив производительность обработки при стабильном получении требуемой точности.

Фирма PITTLER, основанная в 1889 году, является одним из самых старейших и опытнейших специалистов в области токарных и токарно-фрезерных технологий. Основные направления развития фирмы: вертикальная токарная карусельная обработка; вертикальная токарно-фрезерная обработка; вертикальная PICK-UP комплексная обработка на самозагружаемых станках и автоматических линиях.

Что умеет токарно фрезерный станок с ЧПУ

Речь идет не о токарных станках класса «хобби», на которых смонтировано фрезерное приспособление и которые используются в ремонтных мастерских.

Токарно-фрезерные станки с ЧПУ — это относительно новый класс промышленных машин, которые имеют более высокую производительность и расширенные возможности, чем классические токарные станки с ЧПУ.

Токарно-фрезерный станок умеет все то же, что и обычный 2-х осевой токарный станок с ЧПУ + имеет дополнительную поворотную ось C и револьверную головку с приводным инструментом, которые позволяют вести внеосевую обработку (сверление, фрезерование, нарезание резьбы метчиком и т.д.).

Например, такая деталь как фланец, обычно обрабатывается на двух станках: токарном и сверлильном (или фрезерном). Токарно-фрезерный станок изготовит фланец за одну установку за минимальное время.

Основные преимущества

Если сравнивать с ручными станками, те, что оснащены ЧПУ, производительнее в четыре. Хотя диапазон производительности колеблется от заданных настроек и может составлять от полтора до пяти раз.

Благодаря тому, что в станке с ЧПУ совмещается гибкость универсального оборудования и высокая производительность автоматического станка решается проблема использования такой технологии как в серийном, так и единичном производстве.

Важно!

Благодаря новейшей электронике и лучшей вычислительной техники машиностроение, а именно изготовление деталей для автомобилей, выходит на преимущественно новый уровень.

Из-за того, что процесс становится практически полностью автоматизирован, потребность в квалифицированных работников, которые будут работать на станках, падает. Однако, к безработице это привести не сможет, так как теперь требуются мастера, которые будут следить за исправностью станка с ЧПУ. Благодаря этому без последствий поднимается качество работы.

Время, которое необходимо на пригоночные работы, значительно сохраняется из-за того, что детали делаются, можно сказать, по одному шаблону, поэтому они взаимозаменяемые.

Благодаря тому, что все программы по изготовлению новых изделий записаны в компьютер, пропала надобность переобучать персонал перед переходом на работу с новыми изделиями. Достаточно просто включить нужную программу.

Детали, которые делаются на станке с ЧПУ, изготавливаются намного быстрее. Кроме того, из-за отсутствия человека уровень брака и незавершённой работы значительно сокращаются.

Как работает программируемая ось C

Ось С — в токарных станках с ЧПУ — это программное управление углом поворота шпинделя и удержание его. Используется синхронно с приводным инструментом. Основной параметр — минимальный угол поворота шпинделя (обычно минимальный управляемый угол поворота 0,001°).

Ось C обеспечивает прецизионное двунаправленное перемещение шпинделя, которое полностью интерполируется с перемещением оси X и/или Z. Можно задать командой скорость вращения шпинделя от 0,01 до 60 об/мин.

Станки с осью С, соответственно, должны иметь 3-х координатную систему ЧПУ с возможность линейной и круговой интерполяции.

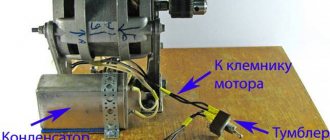

Привод оси С может осуществляться двигателем шпинделя или отдельным серводвигателем. На корпусе шпинделя крепится датчик углового положения.

Работа оси C зависит от массы, диаметра и длины обрабатываемой детали и/или зажимной оснастки (патрона).

В станках с осью С шпиндель работает в 2-х режимах:

- Режим главного движения (точение) — шпиндель приводится в движение главным приводом и вращается с заданной скоростью в соответствии с режимом точения. Скорость вращения задается УЧПУ.

- Режим ось C — шпиндель по команде УЧПУ поворачивается на заданный угол и фиксируется (осуществляется индексация оси C).

Управление осью С

Основные команды управления шпинделем и осью С:

- M03 подает команду шпинделю на вращение в прямом направлении

- M04 подает команду шпинделю на вращение в обратном направлении

- M05 подает команду шпинделю на остановку

- M154 включает ось C

- M155 выключает ось C

Токарный станок автоматически выключает тормоз шпинделя, если подана команда о движении оси C, а после снова включает его, если коды M по-прежнему активны.

Возможно относительное перемещение оси C с помощью адресного кода H, как показано в примере:

- G0 C90. (C-Axis moves to 90. deg.) ;

- H-10. (C-Axis moves to 80. deg. from the previous 90 deg position) ;

Типовая программа управления осью С

Команды в декартовых координатах преобразуются в движения линейной оси (движения револьверной головки) и движения шпинделя (вращение детали).

Интерполяция в декартовы координаты, пример 1.

- (1) Намеченная траектория резания;

- (A) Подача концевой фрезы 1″ в обрабатываемую деталь с одной стороны;

- (B) Ось C поворачивается на 180 градусов для выполнения контура дуги;

- (C) Подача концевой фрезы 1″ из обрабатываемой детали.

Пример декартовой интерполяции

- o51121 (CARTESIAN INTERPOLATION EX 1) ;

- (G54 X0 Y0 is at the center of rotation) ;

- (Z0 is on face of the part) ;

- (T1 is an end mill) ;

- (BEGIN PREPARATION BLOCKS) ;

- T101 (Select tool and offset 1) ;

- G00 G18 G20 G40 G80 G99 (Safe startup) ;

- G98 (Feed per min) ;

- M154 (Engage C Axis) ;

- G00 G54 X2. C90 Z0.1 (Rapid to 1st position) ;

- P1500 M133 (Live tool CW at 1500 RPM) ;

- M08 (Coolant on) ;

- (BEGIN CUTTING BLOCKS) ;

- G01 Z-0.1 F6.0 (Feed to Z depth) ;

- X1.0 (Feed to Position 2) ;

- C180. F10.0 (Rotate to cut arc) ;

- X2.0 (Feed back to Position 1 ) ;

- (BEGIN COMPLETION BLOCKS) ;

- G00 Z0.5 M09 (Rapid retract, coolant off) ;

- M155 (Disengage C axis) ;

- M135 (Live tool off) ;

- G18 (Return to XZ plane) ;

- G53 X0 Y0 (X & Y home) ;

- G53 Z0 (Z home) ;

- M30 (End program) ;

Пример декартовой интерполяции 2

Пример декартовой интерполяции 2

- o51122 (CARTESIAN INTERPOLATION EX 2);

- (G54 X0 Y0 is at the center of rotation) ;

- (Z0 is on face of the part) ;

- (T1 is a drill) ;

- (BEGIN PREPARATION BLOCKS) ;

- T101 (Select tool and offset 1) ;

- G00 G18 G20 G40 G80 G99 (Safe startup) ;

- G19 (Call YZ plane) ;

- G98 (Feed per min) ;

- M154 (Engage C-Axis) ;

- G00 G54 X3.25 C0. Y0. Z0.25 ;

- (Rapid to 1st position) ;

- P1500 M133 (Live tool CW at 1500 RPM) ;

- M08 (Coolant on) ;

- G00 Z-0.75 (Rapid to Z depth) ;

- (BEGIN CUTTING BLOCKS) ;

- G75 X1.5 I0.25 F6. (Begin G75 on 1st hole) ;

- G00 C180. (Rotate C axis to new position) ;

- G75 X1.5 I0.25 F6. (Begin G75 on 2nd hole) ;

- G00 C270. (Rotate C axis to new position) ;

- G75 X1.5 I0.25 F6. (Begin G75 on 3rd hole) ;

- (BEGIN COMPLETION BLOCKS) ;

- G00 Z0.25 M09 (Rapid retract, coolant off) ;

- M155 (Disengage C axis) ;

- M135 (Live tool off) ;

- G18 (Return to XZ plane) ;

- G53 X0 (X home) ;

- G53 Z0 (Z home) ;

- M30 (End program) ;

Какие операции по металлу можно выполнять

Благодаря тому, что человеческий фактор был сведён к минимуму, операции по металлу стали значительно легче и приносят меньше брака. Получается так из-за программы, которая заложена в компьютер.

Она является таким своеобразным шаблоном, по которому компьютер понимает — готова деталь или нет. В этом разделе будет рассказано об операциях, которые может выполнять по металлу станок с ЧПУ.

Внешнее и внутреннее вытачивание деталей

Здесь всё просто, по крайней мере, для машины. Установленная заготовка, которая в будущем станет деталью, закрепляется на станке. Она может быть закреплена вручную или, если установлено соответствующее оборудование автоматически (чаще всего применяют именно автоматический вариант).

После начинается внешнее обтачивание детали при помощи либо лазера, либо лезвия, которое установлено на станок. Постепенно срезая лишнее, заготовка приобретает форму нужной детали. Так делается внешнее обтачивание деталей на станке с ЧПУ.

С внутренним всё примерно также, только с изменениями. После установки заготовки станок начинает сверлить, или как это называют по-другому, рассверливать отверстие у основания заготовки.

После того, как отверстие будет готов, компьютер сравнит его с шаблоном, который прописан в заданной программе. Если найдутся огрехи, он проанализирует — можно ли это исправить (как правило, да, ведь машины редко ошибаются). После заготовка шлифуется и деталь готова.

Продольная обработка заготовки

Продольная обработка — это метод, который применяют для изготовления полос, штрипсе, лент. В зависимости от программы, которая установлена в компьютер.

Такие работы на станке с ЧПУ выполняются преимущественно при помощи лазера, так как это позволяет избавиться от брака и ускоряет процесс работы. После установки заготовки, числовое программное управление на станке будет его обрабатывать в соответствии с заданным алгоритмом действий. Лазерный портал приводится в действие шаговыми двигателями, на котором он закреплён.

Черновая и чистовая обработка

Для начала что это вообще, такое. Черновая обработка металла состоит из подгона детали под нужный размер при помощи снятия слоёв металла.

Обычно в станке с ЧПУ эту роль выполняет компьютер после того, как деталь уже вырезана. Чистовая обработка идёт потом и представляет собой полировку поверхности изделия. Всё это станок выполняет по заданным алгоритмам.

Регулировка длины деталей

В программе, которую дают компьютеру, чётко прописаны размеры детали. Заготовки также дают подходящего размера. Перед тем, как вставить деталь, станок регулирует и настраивает сам себя для изготовления.

После этого он начинает выполнять работу, после чего сравнивает размер с теми, что были даны человеком. Если отклонений нет — деталь готова. Если есть — станок с ЧПУ начинает обтачивать деталь, снимая слои металла и регулируя длину.

Вытачивание пазов, выемок и отверстий

Пазы и выемки — это отверстия, которые делают на детали. Такие отверстия могут служить либо для того, чтобы в них могла войти другая деталь, либо для установки к какому-либо устройству. Станок с ЧПУ вытачивает такие отверстия при помощи лазера, делая при этом высокоточные разрезы.

Они могут быть прямоугольными, Т-образными, типа «ласточкин хвост», фасонными, сквозными, открытыми, закрытыми и другими. То, какой формы будет отверстие, зависит от детали и программы, которую человек установил в числовое программное управление.

Нарезание резьбы дюймового и метрического типа

Этот тип резьбы видели практически все. Она используется в основном для того, чтобы одна деталь могла прикручиваться к другой. Главными параметрами при изготовлении такой резьбы являются шаг и величина. Под шагом в данном случае имеется в виду:

- наружный диаметр, измеряемый между верхними точками резьбовых гребней, находящихся на противоположных сторонах трубы;

- внутренний диаметр как величину, характеризующую расстояние от одной самой нижней точки впадины между резьбовыми гребнями до другой, также находящихся на противоположных сторонах трубы.

Все параметры нужно вбить в компьютер станка, после чего он сам вырежет отличную и ровную резьбу при помощи лазера.

Справка! В любом случае параметры для изготовления резьбы на изделии вносятся человеком в компьютер станка, а тот, действуя согласно алгоритму, при помощи лазера делает превосходную резьбу.

Как работает приводной инструмент

Приводной инструмент позволяет значительно расширить возможности станка, делая токарный станок с ЧПУ обрабатывающим центром. Приводной инструмент всегда работает с осью С.

Механизм приводного инструмента состоит из следующих компонент:

- Револьверная голова с установленным внутри приводным электродвигателем, который через соединительную муфту передает вращение приводному блоку;

- Приводные блоки с инструментом (сверла, метчики, фрезы), которые устанавливаются в инструментальный диск револьверной головы. Приводной блок имеет специализированный хвостовик, играющий роль соединительной муфты для передачи крутящего момента от электродвигателя инструменту.

Технологические операции, которые осуществляет приводной инструмент:

- Фрезерование плоскостей, лысок, пазов, обнижений и пр.

- Сверление соосных отверстий разного диаметра, как по оси детали, так и со смещением

- Обработка поверхностей и отверстий под углом к оси детали

- Нарезание резьбы методом фрезерования.

На сегодняшний день в мире существует две наиболее распространенные системы крепления инструмента для токарных обрабатывающих центров с приводным инструментом.

Это системы VDI и BMT®. Система BMT® (Built-in Motor Turret — с встроенным в револьвер приводом инструмента) имеет преимущество в жесткости крепления блока к револьверной голове за счет закрепления 4-мя болтами.

Кроме того, система BMT® предоставляет возможность расширения количества инструмента за счет промежуточных положений револьверной головы (до 24).

Примерные характеристики приводного инструмента:

- скорость вращения 4000..6000 об/мин

- Мощность 4 кВт

- Максимальный крутящий момент 40 Нм

- Время смены позиции инструмента 0,15 с

Револьверная головка BMT

Управление приводным инструментом

Команды включения

- M133 — включает вращение шпинделя в прямом направлении

- M134 — включает вращение шпинделя в обратном направлении

- M135 — останавливает шпиндель приводного инструмента.

Скорость вращения шпинделя управляется адресным кодом P. Например, P1200 задает скорость вращения шпинделя 1200 об/мин.

- M138 — изменение скорости вращения шпинделя вкл

- M139 — изменение скорости вращения шпинделя выкл

Изменение скорости вращения шпинделя (SSV) позволяет вам задать диапазон, в котором скорость вращения шпинделя непрерывно изменяется. Это полезно для подавления вибрации инструмента, которая может привести к нежелательному ухудшению качества обработки детали и/или повреждению режущего инструмента.

Система управления изменяет скорость вращения шпинделя в соответствии с настройками 165 и 166. Например, для изменения скорости вращения шпинделя +/-100 об/мин от ее текущей скорости по команде с рабочим циклом 1 секунда, установите настройку 165 на 100, а настройку 166 – на 1.

Это изменение зависит от материала, оснастки и характеристик в вашем конкретном случае, но 100 об/мин в течение 1 секунды — хорошее начало.

Вы можете отменить значения настроек 165 и 166 с помощью адресных кодов Р и Е при их использовании вместе с M138. Где P — изменение SSV (об/мин), Е — цикл SSV (сек). См. пример ниже:

- M138 P500 E1.5 (Turn SSV On, vary the speed by 500 RPM, cycle every 1.5 seconds);

- M138 P500(Turn SSV on, vary the speed by 500, cycle based on setting 166);

- M138 E1.5 (Turn SSV on, vary the speed by setting 165, cycle every 1.5 seconds);

M138 не зависит от команд шпинделя; после выполнения этой команды она остается активной даже при неработающем шпинделе. Помимо этого, M138 остается активной до ее отмены с помощью M139 или при M30, а также с помощью команды Сброс или Аварийный останов.

Токарно-фрезерные станки в названии могут иметь букву «M» (Milling). Это означает, что такой станок имеет функцию приводного инструмента.

Как работает ось Y

Ось Y – это дополнительная ось на токарных станках. Установка оси Y позволяет расширить возможности токарного станка с ЧПУ. Ось Y добавляет функцию обработки заготовки, вне оси вращения заготовки или вне перпендикуляра к оси вращения заготовки. Другими словами, наличие оси Y позволяет осуществлять линейную фрезеровку и внеосевое сверление.

Привод оси Y приподнимает револьверную голову над осью шпинделя. Ось Y перемещает инструменты перпендикулярно осевой линии шпинделя. Это перемещение достигается сложным движением шариковых винтов осей Х и Y. Перемещение по оси Y реализовано через одновременное перемещение револьвера по оси X и дополнительной оси с направляющими скольжения. На сегодняшний день — это самое передовое, надежное и стабильное решение.

Типовое применение оси Y — изготовление контровочных отверстий на гайках.

Ось Y

Управление осью Y

Осью Y можно управлять командами и поведение ее аналогично стандартным осям X и Z. Для включения оси Y нет специальной команды.

После смены инструмента токарный станок автоматически выполняет возврат оси Y к осевой линии шпинделя. Прежде чем подавать команду на вращение, убедитесь, что револьверная головка расположена правильно.

Стандартные коды G и M доступны при программировании с использованием оси Y.

При выполнении операций приводного инструмента коррекция на инструмент типа фрезы может применяться как в плоскости G17, так и G19. Необходимо выполнять правила коррекции на режущий инструмент во избежание непредсказуемого перемещения при применении и отмене коррекции. Значение радиуса используемого инструмента необходимо ввести в столбец RADIUS на странице геометрии соответствующего инструмента. Вершина инструмента принимается за «0», и значение вводить не нужно.

Следующие стандартные циклы можно использовать с осью Y.

Только осевые циклы:

- Сверление: G74, G81, G82, G83,

- Растачивание: G85, G89,

- Нарезание резьбы: G95, G186,

Только радиальные циклы:

- Сверление: G75 (цикл проточки канавок или пазов), G241, G242, G243,

- Растачивание: G245, G246, G247, G248

- Нарезание резьбы: G195, G196

Пример программы фрезерования с осью Y

- (1) Подача;

- (2) Ускоренное перемещение;

Пример программы фрезерования с осью Y

- o51121 (CARTESIAN INTERPOLATION EX 1) ;

- o50004 (Y AXIS MILLING) ;

- (G54 X0 Y0 is at the center of rotation) ;

- (Z0 is on face of the part) ;

- (T1 is an end mill) ;

- (BEGIN PREPARATION BLOCKS) ;

- T101 (Select tool and offset 1) ;

- G00 G18 G20 G40 G80 G99 (Safe startup) ;

- G19 (Call YZ plane) ;

- G98 (Feed per min) ;

- M154 (Engage C-Axis) ;

- G00 G54 X4. C90. Y0. Z0.1 ;

- (Rapid to clear position) ;

- M14 (Spindle brake on) ;

- P1500 M133 (Live tool CW at 1500 RPM) ;

- M08 (Coolant on) ;

- (BEGIN CUTTING BLOCKS) ;

- G00 X3.25 Y-1.75 Z0. (Rapid move) ;

- G00 X2.25 (Rapid approach) ;

- G01 Y1.75 F22. (Linear feed) ;

- G00 X3.25 (Rapid retract) ;

- G00 Y-1.75 Z-0.375 (Rapid move) ;

- G00 X2.25 (Rapid approach) ;

- G01 Y1.75 F22. (Linear feed) ;

- G00 X3.25 (Rapid retract) ;

- G00 Y-1.75 Z-0.75 (Rapid move) ;

- G00 X2.25 (Rapid approach) ;

- G01 Y1.75 F22. (Linear feed) ;

- (BEGIN COMPLETION BLOCKS) ;

- G00 X3.25 M09 (Rapid retract, Coolant off) ;

- M15 (Spindle brake off) ;

- M155 (Disengage C axis) ;

- M135 (Live tool off) ;

- G18 (Return to XZ plane) ;

- G53 X0 Y0 (X & Y Home) ;

- G53 Z0 (Z Home) ;

- M30 (End program) ;

Токарно-фрезерные станки в названии могут иметь букву «Y». Это означает, что такой станок оборудован осью Y, что автоматически означает, что на этом станке установлен и приводной инструмент («M»).

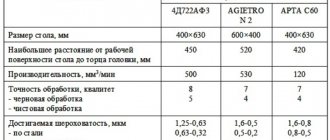

Производители и характеристики популярных моделей

На сегодня мировая промышленность выпускает сотни линеек станков, в каждой из которых насчитывается до десятка моделей. Заметную долю составляют станки российского производства (на мировом рынке Россия занимает 22 место). Полностью обеспечить потребности собственной промышленности страна на сегодня не в состоянии. Поэтому на внутреннем рынке представлены фрезеровальные станки самых различных фирм, в частности:

1. Токарно-фрезерные станки DeKart. Известен как производитель оборудования для обработки дерева. Он же выпускает одну из самых бюджетных марок по металлу. Линейка включает станки по дереву с базой от 1200 до 2200 мм. В том числе:

- DeKart 1200Р (1500; 1800), с мощностью на шпинделе 3,5 кВт и диаметром обрабатываемой детали 100-250 мм;

- DeKart 2000Р (2200), отличие в мощности 4,5 кВт и обработка деталей до 350 мм в диаметре.

Движение рабочих элементов осуществляется одновременно по трем осям.

Что касается программного обеспечения и самого управления, производитель позиционирует его как интуитивно понятное и доступное для освоения буквально в течение пары дней. В известной степени это соответствует действительности, но только в отношении квалифицированного оператора уже имеющего опыт работы на оборудовании подобного типа.

2. Линейка TX 75/75 — 120/120 детище китайской фирмы XKNC. Отличается небольшими размерами и высокой точностью обработки деталей при доступной цене. Купить оборудование, особенно б/у, по карману даже частнику. Включает пять станков, созданных на общей базовой платформе с длинной обработки от 75 до 120 мм при максимальной ширине рабочего поля в 250 мм.

Станки предназначены для изготовления небольших металлических деталей с прецизионной точностью. В револьверную головку может быть установлено до 10 инструментов. Отличается малым временем смены оснастки (до полусекунды). Из недостатков — отсутствие управляемого перемещения по оси Y.

3. Станок B8D китайской фирмы JSTOMI рассчитан на длину обработки до 200 мм при диаметре заготовки над суппортом 230 мм. Максимальные обороты шпинделя составляют 4500 об/мин. Двигатель 4,5 кВт. Головка на 12 элементов. Станок собран из деталей производства Японии (патрон, сервоприводы, подшипники) и Тайваня (система ЧПУ, направляющие), имеет 4 радиальных и 4 осевых блока подачи.

4. TRAUB TNX65/42. Так же относительно небольшой агрегат европейского производства. В отличие от аналогов, его цепной инструментальный магазин рассчитан на 80 и 120 видов оснастки. Станок имеет противошпиндель, четыре фрезерных головки и столько же суппортов. Необычным решением стала модульная система, позволяющая гибко подбирать параметры станка под нужды конкретного предприятия. Правда и цена оборудования заметно выше.

5. Одна из самых передовых на сегодня линеек — CTX (альфа, бета и гамма) немецких машиностроителей. Включает три модели, относящихся к пятому поколению. Станки отличает размер обрабатываемого поля (максимальные габариты детали):

- Модель альфа может вести обработку деталей до 300 мм, имеет основной патрон токарного устройства 165 мм;

- Бета позволяет установить деталь 800 мм при патроне 300 мм;

- Гамма берет детали до 2000 мм, имеет зажимной патрон 500 мм и максимальный диаметр точения 600 мм.

В зависимости от диаметра обработки различается и крутящий момент станков.

Каждая модель имеет пульт управления, снабженный сенсорным экраном с диагональю 19″, куда выводятся практически все параметры процесса обработки.

В головках станков располагается до 36 различных инструментов. ЧПУ контролирует работу по осям X; Y; Z как основным, так и дополнительным. В качестве важной особенности механизма производители позиционируют активное водяное охлаждение всех узлов, нагрев которых в процессе работы возрастает более чем на 15°С. В качестве привода используются интегрированные шпиндель двигатели.

6. Линейка станков CTX 800 TC той же фирмы. Их особенность — наличие необычной цепной головки для обрабатывающих инструментов, в которую помещается до 80 различных видов оснастки. При традиционной эргономике и дизайне, отличием станка является высокая скорость обработки: до 20 тысяч об/мин. Купить станки возможно лишь с предварительным согласованием комплектации. Производство размещено в Ульяновской области России.

7. ФС65МФ3 современный высокоточный станок производства России. Оснащен манипуляторным магазином на 16 инструментов. Привод мощностью 20 кВт обеспечивает скорость вращения шпинделя до 12000 об/мин. Движение управляемых приводов осуществляется по трем осям, с габаритами рабочей площадки 650/380/450. ЧПУ разработки SIEMENS. Снабжен пластинчатым транспортером и баком для удаления стружки. Для устройства с подобными характеристиками имеет относительно небольшой вес (3.4 т).

Советы по выбору токарного оборудования

Токарно-фрезерные установки с ЧПУ, даже б/у, стоят не меньше четверти миллиона. Очевидно, что прежде чем купить настолько дорогое оборудование, необходимо четко представлять решаемые им задачи.

- В первую очередь — это размеры самой крупной детали, которые предстоит обрабатывать. Определите ее габариты и добавьте запас 3-5 см по каждому. Получившееся значение и будет параметрами поля обработки будущего приобретения.

- Насколько сложные детали предполагается изготавливать. От этого зависят характеристики ЧПУ, количество управляемых перемещений, необходимость в приводных блоках.

- Набор металлообрабатывающих элементов в магазине.

- Данные по видам инструмента для обработки детали находятся в технологической карте по ее изготовлению.

- Наличие оси Y для станка хотя и увеличивает стоимость, но на порядок расширяет перечень операций.

- Наконец, параметр, о котором как ни странно нередко забывают: габариты станка, его вес, а также условия его нормальной работы. Не забудьте сопоставить их у выбранного варианта с возможностями вашего цеха.

Приобретая оборудование б/у, подход требуется еще более скрупулезный. Предварительная проверка работы всех механизмов это само собой разумеется. Кроме того, сразу определитесь с фирмой, обеспечивающей ЧПУ.

В России программируемые станки на перфокартах выпускались с 1960 года. На сегодня можно приобрести б/у механизмы, изготовленные еще во времена СССР, с управлением, перестроенным на современные стандарты. Подобное оборудование надежно, но функционально может иметь ограничения, вызванные несоответствием ЧПУ, поэтому прежде чем его купить, тщательно тестируют все желаемые варианты использования. Приобрести станок — еще не значит получить возможность металлообработки. Не исключено, что кроме инструментов, что идут в комплекте, потребуется покупать дополнительную оснастку, о чем следует подумать заранее.

Расценки

| Наименование | ЧПУ | Ось Y | Поле обработки, мм (длина точения/ диаметр заготовки над суппортом) | Цена, рубли | Производство | Примечание |

| XKNC TX75D | FANUC 0i-TD | нет | 210/95 | 440 000 | ||

| NXX-26A | SYNTEC | да | 170/350 | 574 000 | Китай | |

| VISPROM FPV-30G | VISPROM FPV-30G | да | 290/300 | 680 000 | бренд Россия | |

| JSTOMI | FANUC | да | 350/150 | 200 000 | Япония, Тайвань | сборка Китай |

| ФС65МФ3 | Siemens SINUMERIK | да | 450/650 | 3 570 000 | Россия | |

| ФС85МФ3 | да | 550/850/ | 4 095 000 | |||

| SOLEX HM503H | FANUC | да | 650/850 | 6 038 135 | Япония | сборка Китай |

| 6ВР13Ф3 | Mach3 | нет | 880/650 | 950000 | Россия | б/у |

Со времени появления первых станков с ЧПУ прошло меньше 50 лет. Барабаны с выступающими шпеньками сменились перфокартами, они в свою очередь уступили место процессорам. Если раньше на каждый станок был нужен один токарь, то сейчас инженер обслуживает линию в десятки агрегатов. Сегодня всерьез заговорили о 3D принтерах, которые якобы вскоре заменят токарно-фрезерные станки. Но думается, до этого еще далеко. Все же металлообработка это совсем другое. Скорее всего, устройства займут свою нишу, если и потеснив традиционные способы изготовления деталей, то не на много.

Как работает противошпиндель

Установка противошпинделя (контр-шпинделя) S2 с полной осью C позволяет вести обработку детали с обратной стороны (сверление, фрезеровка, перфорация) без дополнительной перестановки детали в станок, следовательно сэкономить время, необходимое на полную обработку детали. Эта возможность позволяет обрабатывать детали повышенной сложности и точности.

Типовое применение противошпинделя — изготовление валов, обработка торца с двух сторон.

Шпиндель и противошпиндель токарного обрабатывающего центра синхронизированы для обеспечения высокой точности позиционирования детали, что повышает точность тяжелой обработки.

Токарно-фрезерные станки с противошпинделем могут иметь букву «S» в названии.

Токарный станок с ЧПУ с осью Y и противошпинделем

Как написать управляющую программу

Программы для работы станков с ЧПУ делаются в три шага, на каждом из которых определяется — как будет выглядеть новая деталь:

- Создание трёхмерной модели. Этот этап — создание модели заготовки, с которой будет осуществляться работа. Этим, в основном, занимаются не операторы, а дизайнеры, так как не все так хорошо понимают, как сделать хорошую трёхмерную модель.

- Инструкция. Имея трёхмерную модель, оператор задаёт параметры, которые станок должен будет выполнить при работе с заготовкой чтобы получилась деталь.

- Тестовый запуск. Он необходим чтобы проверить — правильно ли была написана программа для работы. Ведь если плохую программу сразу, без теста, запустить на станке — он испортит все заготовки. Поэтому оператор смотрит — правильно ли станок выполняет работу с заданной программой, а после смотрит на результат и решает — требуется доработка или нет. Чаще всего она, конечно, требуется, но никаких критических ошибок она вывести не может.

После того как программа была установлена — станок готов к работе. Для написания таких программ существует пять специальных приложений:

- AutoCAD.

- T-FlexCAD.

- NanoCAD.

- ArtCam.

- SolidWorks.

Сейчас о каждой будет рассказано по отдельности

AutoCAD

Эта программа была разработана компанией Autodesk специально для автоматического проектирования токарных работ. В AutoCAD есть функции трёхмерного моделирования, а также возможность работы с трёхмерными данными сканирования, что позволяет не тратиться на дизайнеров. Но, из-за отсутствия трёхмерной параметризации эта программа не является лучшим выбором.

T-FlexCAD

Эта программа была разработана для разработки разного вида работ с токарными станками. Имеет все нужные для этого функции, но лучшим выбором не является и популярностью не пользуется.

NanoCAD

Эта программа может работать как с трёхмерными, так и с двухмерными моделями. С её помощью могут проводиться расчёты работ, готовятся 3D и 2D модели, разнообразные чертежи и ещё много чего. Благодаря этой программе значительно облегчается работа операторов.

ArtCam

Эта программа нужна исключительно для создания трёхмерной модели. Расчёты работ или что-то подобное на ней производиться не может, зато модели получаются очень качественные.

SolidWorks

Это уже непросто программа, а целый программный комплекс. Выпущен он был ещё в 1995 году, но до сих пор считается одним из лучших среди разработки программ для токарных станков системой ЧПУ. Правда, стоит этот программный комплекс прилично, зато принцип «цена равна качеству» он прекрасно показывает.

Многоцелевые токарно-фрезерные станки

Токарные станки с осью C и приводным инструментом существенно превосходят классические токарные станки с ЧПУ по возможностиям и производительности, но и они имеют свои недостатки: один из которых небольшое количество инструмента в револьверной головке (максимум 24).

Полностью недостатки компенсируются применением отдельного поворотного токарно-фрезерного шпинделя с магазином инструментов.

После установки фрезерного шпинделя токарный станок можно называть многоцелевым. Многоцелевые станки, сочетают в себе функции токарного станка с ЧПУ и обрабатывающего центра и реализуют концепцию Done-In-One (сделано за один установ).

INTEGREX e-500H II многоцелевой токарно-фрезерный станок

Многоцелевой токарно-фрезерный станок INTEGREX e-500H II

Многоцелевой токарно-фрезерный станок INTEGREX e-500H II имеет возможность применения всех видов операций за один установ – токарные и расточные операции, фрезерная обработка, сверление, перехват детали от главного ко второму шпинделю и многое другое. Идеально подходит для высокоточной обработки крупногабаритных деталей типа «вал» для большинства видов промышленности.

Станок оснащен мощным, высокомоментным интегрированным мотор-шпинделем с двумя ступенями частот вращения для повышения возможностей обработки при тяжелых режимах резания.

Ось С (с дискретностью поворота 0,0001°) активируется с помощью подключаемой червячной передачи, характеризующейся высокой точностью позиционирования.

Одношпиндельная фрезерная головка (конус 50) с устройством автоматической смены инструмента обеспечивает простую установку инструмента при минимальной вероятности столкновения.

Благодаря режиму контурной обработки по оси В фрезерный шпиндель может выполнять разнообразные виды операций за один установ детали.

Автоматический люнет, управляемый от ЧПУ, и задний центр обеспечивают безопасную обработку длинных деталей.

Основные параметры многоцелевого токарно-фрезерного станка INTEGREX e-500H II

- Фрезерная головка мощностью 37 кВт имеет ход по трем осям (X — 870 мм, Y — 500 мм, Z — 1598 мм) и поворот по оси B (240° (-30° +210°), индексирование 0,0001°).

- Шпиндель мощностью 40 л.с. Ось С (с дискретностью поворота 0,0001°) активируется с помощью подключаемой червячной передачи.

- Управляемый от ЧПУ автоматический люнет (опция)

- 5-осевая обработка

- Автоматическая смена инструмента на 80 или 120 позиций (опция)

- Система длинных расточных оправок (макс. длина 1 000 мм) на 2 инструмента (опция)

Что это такое?

Для обработки деталей со сложной конфигурацией, выборки пазов и канавок, обработки на одном типе оборудования недостаточно. Деталь приходится снимать и ставить на другой станок. При этом необходимо ее выставить с высокой точностью относительно базы и уже обработанных чистовых размеров.

Чтобы сделать фрезеровку всех поверхностей, сверление и расточку боковых плоскостей, применяют фрезерные головки. Они значительно увеличивают технологические возможности станка, превращают его в универсальный, многофункциональный агрегат. С помощью фрезерной головка для станка изменяют положение инструмента относительно оси шпинделя, позволяют делать обработку по плоскости на токарном оборудовании, работать без остановки разным инструментом.

Важно!

Они имеют внутри сложный механизм, который автоматически изменяет положение режущего инструмента. Они работают согласованно с оборудованием, по одной программе.

Условные обозначения, термины и пояснения

Условные обозначения конфигурации токарных обрабатывающих центров:

- M — (Milling) приводной инструмент;

- Y — управляемая ось Y;

- S — (Spindle) контршпиндель;

- T — (Tailstock) задняя бабка.

Пояснения терминов

Мотор-шпиндель — интегрированный привод шпинделя (ISM). Шпиндель станка является осью приводного электродвигателя. В серии CTX (фирма DMG) применяется 9 типоразмеров мотор-шпинделей. Мотор шпиндели имеют высокую точность и термостабильность благодаря жидкостному охлаждению. Мотор шпиндели применяются как в главном приводе так и в противошпинделе. (В станке CTX beta 800 установлен мотор-шпиндель ISM 76 — мощностью (100% ED) 25 кВт, крутящий момент (100% ED) 280 Нм. Скорость вращения до 5000 об/мин, встроенная ось C (0,001°).

Ось С — в токарных станках с ЧПУ — программное управление углом поворота шпинделя и удержание его. Используется синхронно с приводным инструментом. Основной параметр — минимальный угол поворота шпинделя (В серии CTX минимальный управляемый угол поворота 0,001°). Может быть встроенной в шпиндельный двигатель либо иметь отдельный серводвигатель.

Ось Y — ось Y расширяет возможности приводного инструмента. Механизмы оси Y позволяют направлять инструмент со смещением к оси вращения детали. Основной параметр — наибольшее ход

Противошпиндель — в токарных станках с ЧПУ — дополнительный шпиндель (контршпиндель), установленный вместо задней бабки. В случае необходимости обработки детали с противоположной стороны она передается от главного шпинделя противошпинделю. Для этого по команде с ЧПУ скорость вращения противошпинделя синхронизируется со скоростью основного шпинделя, противошпиндель перемещается, захватывает и зажимает обрабатываемую деталь. Обработка продолжается с другой стороны детали.

Линейные направляющие — направляющие качения. Для перемещения револьверной головки по осям X и Z в токарных станках серии CTX используются шариковинтовые пары и шариковые (роликовые) линейные направляющие, которые обладают низким коэффициентом трения (малым тепловыделением), отсутствием эффекта «прилипания» (быстрый ход до 30 м/мин), постоянством точности (низкий износ) и очень низкой потребностью в смазке.

Линейный привод — высокодинамичный привод для максимальной динамики и долговременной точности по оси X (верхняя револьверная головка). Привод с высоким скоростным ходом до 60 м/мин и ускорениями до 1,5 g сокращает вспомогательное время до минимума. Линейный привод состоит из линейных направляющих и линейного двигателя, узел ШВП исключен и сила трения приближается к 0.

Direct Drive — технология привода приводного инструмента непосредственно от электродвигателя.

TRIFIX® — способ установки инструмента на револьверную головку VDI с опорой на три точки с более высокой точностью чем при обычной установке.

Приводной инструмент — вращающийся инструмент (сверло, фреза, метчик.), предназначенный для установки в револьверную головку.

VDI — (Verein Deutscher Ingenieure — Ассоциация Немецких Инженеров) револьверная голова с резцедержателями для токарных станков с ЧПУ (Крепление инструментальной державки: клин с зубьями на хвостовике державки), выполненными по немецкому стандарту DIN 69880 (VDI 3425) (ГОСТ 24900-81). Соединения VDI имеют шесть типоразмеров 16, 20, 25, 30, 40, 50 в зависимости от мощности станка и размера инструмента. Используется для крепления как приводного так и неприводного инструмента.

BMT® — (Built-in Motor Turret) револьверная голова с встроенным приводом инструмента.

BOT — (Bolt-On Tools) револьверная голова с болтовым креплением неприводного инструмента. Термин принятый в документации Haas.

TWIN — станок с двумя независимыми рабочими зонами — двумя револьверными головами, которые работают одновременно с думя шпинделями. Запатентованная концепция фирмы DMG.

Руководство по выбору ЧПУ-станка

Если вы только открываете бизнес и не имеете опыта в этой области, выбор фрезерного станка ЧПУ может поставить вас в тупик — так велико разнообразие на рынке промышленного инструмента.

Только многолетний опыт и специфические знания позволяют специалистам осуществить выбор станков ЧПУ в соответствии с требованиями предъявляемыми к оборудованию. Многие просто теряются в этом обилии, и это неудивительно — выбрать лучший ЧПУ-станок бывает сложно даже профессионалам, если они не следят за новинками рынка инструментов, ассортимент которого постоянно расширяется и усовершенствуется.

По каким же критериям лучше выбрать ЧПУ станок?

Это зависит от того, для чего он будет использоваться. От материалов, профиля работ, необходимой скорости и точности, от требуемого ресурса. Многие значимые характеристики таких станков напрямую зависят от их оснащения — от свойств их комплектующих и расходников, от конструктивных особенностей. Рассмотрим самые основные.

Шпиндель

Шпиндель — одна из главных частей фрезерного станка. Именно от шпинделя зависит то, какие фрезы смогут применяться именно с этим станком, под какими углами их можно будет закрепить и как именно применять. Привод шпинделя обычно вмонтирован — то есть, шпиндель представляет собой мощный компактный электродвигатель с цангой для зажима фрезы.

Многое прямо зависит и от качества шпинделя — хороший шпиндель прослужит долго, постоянно радуя вас качеством работы, плохой же может загубить не только изделие, но и повредить сам станок в случае аварии, а то и травмировать персонал. К выбору шпинделя следует подходить ответственно, всегда чутко прислушиваясь к рекомендациям производителя станка и обращая внимание в первую очередь на продукцию известных и зарекомендовавших себя производителей комплектующих.

Область фрезеровки

Это одна их важнейших характеристик станка ЧПУ — размер области фрезеровки определяет то, какого размера изделия сможет обрабатывать станок. Для каждой узкой области применения существуют свои требования по размерам, более универсальные станки имеют регулируемую область фрезеровки, либо заведомо превышающую требования по большинству часто встречающихся кейсов применения.

Имеет значение и устройство площадки — не должно вызывать затруднений закрепление и чёткое позиционирование детали заготовки, в противном случае возможен серьёзный брак. Осуществляя выбор фрезерного станка ЧПУ для работы надо заранее определиться с размерами обрабатываемых деталей, чтоб не попасть впросак.

Предназначение станка

ЧПУ станки разделяются в первую очередь по материалу, который призваны обрабатывать, а так же по области применения.

Металлообрабатывающее оборудование

Металлообрабатывающие ЧПУ станки отличаются от прочих прежде всего прочностью и мощностью конструкции, которые позволяют им работать как с металлом, так и с большинством других материалов.

Для уменьшения износа и избегания заклинивания фрезы они часто оснащены подачей охлаждающей жидкости на фрезу, обычно — воды или масла, прямо в область рабочего контакта, а многие из них оборудованы мощным отсосом воздуха — конструктивно предусмотренным креплением раструба промышленного пылесоса, для автоматического устранения стружки с обрабатываемой поверхности.

Деревообрабатывающее оборудование

ЧПУ станки для работы с деревом, а также композитами и пластиком, конструктивно мало отличается от станков для работы по металлу, но имеет чуть более простую конструкцию и меньшие требования по мощности и прочностным характеристикам, что естественным образом обусловлено спецификой материала.

Охлаждение фрезы в них встречается воздушное, а чаще и вовсе отсутствует, так как его наличие не критично. Устранение стружки тоже обычно не предусмотрено и осуществляется оператором вручную. Соответственно, и стоимость таких станков обычно несколько ниже, и обслуживание их проще и дешевле, а распространённость — больше.

Оборудование для изготовления корпусной мебели

Станки ЧПУ предназначенные для производства корпусной мебели имеют свои особенности — в частности, размеры области фрезеровки в них превышают таковые у других ЧПУ фрезерных станков, так как детали для обработки могут отличаться большей площадью, по сравнению с другими областями применения ЧПУ.

Соответственно, мебельный ЧПУ станок будет иметь большие размеры по всем измерениям, а также большую сложность и стоимость рамы и направляющих, чем аналогичный станок для работы с менее крупными объектами. В остальном они мало отличаются от станков для обработки дерева, пластика и композитных материалов.

Стеклообрабатывающие станки

Стеклообрабатывающие фрезерные ЧПУ станки станки отличаются от станков для обработки металла в основном тем, что фрезы в них применяются специальные, с твердосплавными, алмазными и корундовыми рабочими поверхностями.

Фрезы бывают как со специальным покрытием, так и цельноспечённые — такие комплектующие создаются путём запекания алмазной крошки при высоких температурах и большом давлении, что даёт необычайно прочный и долговечный инструмент.

Также, в станках обрабатывающих стекло, подача рабочей жидкости в область контакта фрезы с материалом обязательна — это обусловлено не только необходимостью охлаждения фрезы при работе с таким твёрдым материалом как стекло, но и обязательностью немедленного устранения отработанных фрагментов материала — чтобы они не мешали дальнейшей работе и не портили деталь попадая снова в место контакта фрезы с заготовкой, с одной стороны, и чтобы они не попали в воздух, которым дышит оператор станка.Помимо стекла такие станки могут обрабатывать поликарбонат, оргстекло различного состава и другие твёрдые материалы, а также металлические заготовки.

Выбрать станок ЧПУ для работы по стеклу можно исходя из его соответствия этим обязательным критериям.

Камнеобрабатывающее оборудование

Фрезерные ЧПУ станки для работы по камню предназначены для гравировки и выполнения сложных объёмных барельефов на таких твёрдых материалах, как природный камень различной породы — гранит, мрамор, песчаник, а также на искусственных каменных плитах из гранитной крошки с полимером.

Специфика работы по камню предполагает одновременно и большие площади обработки, и высокую твёрдость материала, и повышенный вес заготовок. Также, камень характерен тем, что, при работе с ним существует необходимость одновременно и в постоянной циркуляции воды в рабочей зоне, и в устранении крошки и пыли пылесосом — сама по себе вода не спасает от пыли крупной фракции, характерной для минеральных материалов.

Такие станки могут с лёгкостью справляться и с другими материалами — от дерева и ПВХ, до, зачастую, даже стекла и металла, а потому пригодятся не только изготовителям изделий из камня, но и тем, чьи профессиональные интересы значительно шире.

Это самое совершенное, пожалуй, оборудование для фрезеровки с программным управлением, которое может в этой области производства почти всё, однако — излишне мощное, громоздкое и дорогое для большинства работ не связанных прямо с его предназначением.

Как бы ни был велик соблазн получить поистине универсальный фрезерный ЧПУ станок, если среди ваших задач нет обработки камня — подумайте над приобретением чего-то более специализированного, из перечисленного выше.

Это, пожалуй, самые основные моменты, о которых надо быть в курсе при выборе фрезерного ЧПУ станка. И пусть сначала кажется, что при необходимости купить фрезерный ЧПУ выбор непрост, всё не так страшно. Теперь мы остановимся на особенностях фрезерных станков с ЧПУ.

Виды кинематических моделей станка

При подготовке к работе на фрезерном ЧПУ-станке используются кинематические модели станка, которые представляют из себя программную имитацию данного оборудования и необходимы для корректной подготовки и прогнозируемости действий станка при исполнении программы.

Кинематическая модель станка в обязательном порядке несёт в себе информацию о рабочей области, её размерах и расположении относительно неподвижного основания станка, о расположении и возможных траекториях рабочей головки — держателя фрезы, о других физических параметрах оборудования — расстояния, размеры, — всех, которые имеют непосредственное отношение к производимым станком работам.

Примеры станков и их моделей:

Подготовка управляющей программы

Для работы на фрезерных станках ЧПУ используются CAD/CAM-системы — программные пакеты, предназначенные для перевода данных из чертежей и моделей в понятную станку форму команд.

Это программные продукты DeskProto, VCarve Pro, ConstruCAM-3D, ArtCAM, NX CAM, SprutCAM и Mach3.

Внесённые данные о размерах и форме детали становятся в них управляющими траекториями, которые, в свою очередь, превращаются в управляющие программы в процессе постпроцессирования.

Постпроцессор

Постпроцессор — специальный программный продукт, который превращает данные о параметрах детали в индивидуальную программу, управляющую движениями инструмента и/или заготовки, для каждого конкретного станка.

Здесь можно подробнее прочитать о разработке кинематических моделей, на примере промышленных систем фирмы Siemens.

Также полезную информацию можно найти в библиотеке технической литературы.

Детальную информацию по работе с каждым конкретным станком можно получить на официальном сайте его производителя. Это наиболее надёжный вариант, который убережёт от многих ошибок.

Управление

В отдельных случаях, когда предстоит работа на серьёзном промышленном станке, задать программу по обработке какой-то более или менее простой детали можно вручную, через пульт управления станком. В таком случае следует строго соблюдать инструкции производителя и последовательно выполнить все необходимые шаги.

Пульт управления одним из фрезерных ЧПУ-станков:

При создании элементов более сложной формы без применения компьютера обойтись нельзя, а многие компактные станки и вовсе управляются только через подключенный ПК.

Многоосевая обработка

Фрезерные ЧПУ делятся на вертикальные и горизонтальные — по расположению рабочей головки, соответственно — верхнему или боковому, а так же подразделяются по количеству осей обработки — на трёхкоординатные, четырёх и пятикоординатные.

Соответственно, чем больше осей координат движения инструмента, тем более эффективно и с большей сложностью может производиться обработка детали.

Используемые фрезы

В зависимости от специфики работы — от материала, необходимых форм обработки и других факторов, в фрезерных ЧПУ- станках используется большое количество всевозможных фрез. Фрезы бывают однозаходные, двухзаходные, сферические, v-образные, конусные сферические, пирамидальные радиусные с одной или двумя режущими гранями, гравировальные, отрезные и т.д.

Сферические и пирамидальные фрезы применяются для глубокого выбирания материала из детали, обработки углов, создания углублений соответствующей формы. Отрезные и гравировальные фрезы разной формы применяются для гравировки, разрезки детали, обработки краёв изделия, и для придания формы — создания барельефного изображения. Радиусные и галтельные фрезы, как выпуклые, так и вогнутые, применяются для обработки углов, краёв столешниц и других деталей, снятия фасок и т.д. Торцевые фрезы позволяют создавать отверстия, в отличие от сверел — любой формы.

Примеры используемых фрез:

Разнообразие фрез варьируется от простейших, похожих на обыкновенное сверло или бур, и до очень сложных, из разных материалов и всевозможной формы, с различным количеством режущих граней. Это обеспечивает широкий диапазон решаемых ими задач.

Для каждого материала и вида работ необходим индивидуальный подбор фрез, которые вам поможет подобрать наш специалист.

Фрезерные станки с программным управлением — прекрасный инструмент, при грамотном использовании способный создавать очень широкий ассортимент изделий, от рекламных конструкций до частей других станков, от кухонных разделочных досок до деталей реактивных авиадвигателей. Область их применения почти безгранична, а ассортимент и степень доступности увеличиваются с каждым днём.

Сейчас уже не только машиностроительный завод может позволить себе подобное оборудование, но и относительно небольшая мастерская, что не может не радовать.

Хотите больше интересных новостей из мира 3D-технологий?

Подписывайтесь на нас в соц. сетях:

Российские производители токарно-фрезерных станков

АО НИПТИ «Микрон», г. Владимир

Микрон НИПТИ (Научно-исследовательский проектно-технологический институт) основан в 1957 году. Адрес: 600001, Россия, г. Владимир, ул. Дворянская, д. 27а корп. 7, ВэбСайт https://mikron33.ru/history.html

В настоящее время НИПТИ Микрон производит:

- ТФЦ 1200-5 — многоцелевой токарно-фрезерный центр.

Южный завод тяжелого станкостроения, ООО (ЮЗТС) г. Краснодар

ЮЗТС Южный завод тяжелого станкостроения, г. Краснодар — создан в 2016 году на базе Краснодарского станкостроительного завода имени Седина (КЗТС).

В настоящее время ЮЗТС производит:

- МФ4М — Портальный токарно-фрезерный центр обработки крупногабаритных деталей сложной формы с различными отверстиями и пазами.

- VMМ — Портальный токарно-фрезерный центр обработки крупногабаритных деталей сложной формы с различными отверстиями и пазами.

- VC GANTRY MACHINE — Портальный токарно-фрезерный центр обработки крупногабаритных деталей сложной формы с различными отверстиями и пазами.

- VCPR GANTRY MACHINE — Портальный токарно-фрезерный центр обработки крупногабаритных деталей сложной формы с различными отверстиями и пазами.

Станкостроительная группа СТАН, г. Москва

СТАН — Станкостроительная группа, г. Москва — частная компания основана в 2012 году.

Предприятия группы Стан производят токарно фрезерные станки:

- СТТ 55F (1728F) — Токарно-фрезерный обрабатывающий центр

- СТТ 70F (1740F) — Токарно-фрезерный обрабатывающий центр

- СТТ 125F (1750F) — Токарно-фрезерный обрабатывающий центр

- СТТ 30 (1715) — Токарно-фрезерный обрабатывающий центр

- СТТ 55 (1728) — Токарно-фрезерный обрабатывающий центр

- СТТ 70 (1740) — Токарно-фрезерный обрабатывающий центр

Проект «Станкостроение». Станки марки F.O.R.T.

F.O.R.T. — торговая марка станков, производимых в рамках проекта Станкостроение.

Проект реализуют партнеры проекта «Станкостроение», которые производят токарно фрезерные станки:

- ВНС — Токарный станок с ЧПУ с горизонтальной станиной

- ВНС-1800 — Токарный станок с ЧПУ с горизонтальной станиной

- ВНС-2200 — Токарный станок с ЧПУ с горизонтальной станиной

- ВНС-2600 — Токарный станок с ЧПУ с горизонтальной станиной

- ВНС-5000 — Токарный станок с ЧПУ с горизонтальной станиной

- ВНС-6500 — Токарный станок с ЧПУ с горизонтальной станиной

- ВНС-2800А — Токарный станок с ЧПУ с горизонтальной станиной

- ВНС-3000 — Токарный станок с ЧПУ с горизонтальной станиной

- ВНС-3500 — Токарный станок с ЧПУ с горизонтальной станиной

- ВНС-4000 — Токарный станок с ЧПУ с горизонтальной станиной

- МT-52 — Токарный станок с ЧПУ с наклонной станиной

- НТ-500 — Токарный станок с ЧПУ с наклонной станиной

- НТ-700 — Токарный станок с ЧПУ с наклонной станиной

- ТС-35А — Токарный станок с ЧПУ с наклонной станиной

- ТС-35В — Токарный станок с ЧПУ с наклонной станиной

- С-300ТМУ — Токарный станок с ЧПУ с наклонной станиной

- Т-42МСУ — Токарный станок с противошпинделем

- С-200ТС — Токарный станок с противошпинделем

- С-200ТСМ — Токарный станок с противошпинделем

Ульяновский станкостроительный завод, ООО (DMG MORI)

Крупнейший в мире японско-немецкий станкостроительный концерн DMG MORI построил сборочный завод в Ульяновске. Завод был запущен (зарегистрирован) 04.06.2012

Токарные станки с ЧПУ:

- CTX 310 ecoline — станок токарный с ЧПУ Ø 200 × 455 мм

- CTX 510 ecoline — станок токарный с ЧПУ Ø 465 × 1050 мм

- CTX alpha 500

— станок токарный с ЧПУ Ø 200 × 575 мм - CTX beta 800

— станок токарный с ЧПУ Ø 410 × 850 мм - CTX beta 800 TC

— центр токарно-фрезерный Ø 500 × 750 мм - CTX gamma 2000

— станок токарный с ЧПУ Ø 700 × 2065 мм - CTX gamma 2000 TC

— станок токарный с ЧПУ Ø 700 × 2000 мм

Ковровский электромеханический завод ФГУП, КЭМЗ г. Ковров

Ковровский электромеханический завод, КЭМЗ основан в 1898 году в г. Трёхгорный Владимирской обл.

- КТС 3000 (Y, S) — Токарно-фрезерный обрабатывающий центр

- КТС 4000 (Y, S) — Токарно-фрезерный обрабатывающий центр

- КТС 5000 (Y, S) — Токарно-фрезерный обрабатывающий центр

- КТС 4000 ТМ — Токарно-фрезерный обрабатывающий центр c 2-я револьверными головками

- КТС ТК 3108 — Токарно-фрезерный обрабатывающий центр с инструментальными блоками BMT

- КТС ТК 3110 — Токарно-фрезерный обрабатывающий центр с инструментальными блоками BMT

СтанкоМашСтрой, ООО г. Пенза

Станкостроительное предприятие, основанное в 2006 году. Адрес предприятия: 440028, г. Пенза, ул. Германа Титова, 9А. Вебсайт: https://16k20.ru

На предприятии производятся универсальные токарно-винторезные станки, токарные станки с ЧПУ и обрабатывающие центры:

- СТ25Л — Токарный обрабатывающий центр

- СТ25ЛМ — Токарный обрабатывающий центр

Московский станкостроительный

DMTG Московский станкостроительный основан в 2022 году.

На предприятии налажена крупноузловая сборка фрезерных, сверлильных, токарных станков. Они позволяют делать детали для автомобильной, авиационной промышленности, военной промышленности, а также медицинское оборудование. Это новое поколение технологий в станкостроении.

- CL — Токарный центр

- CL-15 — Токарный центр

- CL-20А — Токарный центр

- DL20M — Токарный центр

- DL25M — Токарный центр

- DL30M — Токарный центр

- DL32M — Токарный центр

- DL40M — Токарный центр

- DL-20MH — Токарный центр

- DL-25MH — Токарный центр

- DL-30MH — Токарный центр

- DL-32MH — Токарный центр

- DL-40MH — Токарный центр

- CLD15 — Токарный центр

Станкостроительный завод Туламаш, ООО НПП

Станкостроительный завод Туламаш» основан в 2013 году и является дочерним обществом АО «АК Туламашзавод», специализируется на металлообрабатывающем оборудовании. Вебсайт: https://cnc-tulamash.ru

НПП Станкостроительный завод Туламаш занимается разработкой и производством станков и особо ответственных узлов машин, включая шпиндельные узлы, направляющие станков высших классов точности.

- 1ТГК-4302 — Токарный станок с ЧПУ

- 1ТГК-4302 — Токарный станок с ЧПУ

- 1ТГК-4302+С — Токарный станок с ЧПУ

- 1ТГК-4302+Y — Токарный станок с ЧПУ

- 6ТВК-110 — Фрезерный центр

Общие сведения о конструкции

Пример токарно-фрезерной установки

Главным отличием токарно-фрезерного оборудования от аналогичных классических моделей является наличие ЧПУ. Оно необходимо для повышения качества обработки заготовок и минимизации влияния «человеческого фактора» во время выполнения работы.

Однако это влечет за собой увеличение сложности оборудования – электронные блоки необходимы для согласования действий различных компонентов станка. К тому же наличие этих агрегатов значительно увеличивает размеры оборудования. Это обусловлено разделением функций (фрезеровальной и токарной), которые могут выполнять отдельные блоки оборудования.

С помощью токарно-фрезерных агрегатов с блоком ЧПУ появляется возможность делать следующие операции:

- токарная обработка деталей различной формы. К ним относятся наружная и внутренняя обработка по металлу, формирование резьбы, формирование уступов и неровностей сложной формы;

- фрезерные работы. Их тип зависит от конфигурации режущей части инструмента. Это может быть первичная черновая обработка поверхности или чистовая завершающая стадия формирования окончательной формы детали.

Если в конструкции станка предусмотрена только одна подвижная рабочая головка – она должна иметь конус для установки резца или фрезы. Чаще всего это модели HSK, Capto или BT. Конструкция зависит от посадочных размеров инструмента и параметров нагрузки на держатель во время выполнения определенной операции.

Аналогичными свойствами обладают токарные станки револьверного типа. Но из-за низкой скорости перемещения рабочего инструмента перечень их функций ограничен по сравнению с токарно-фрезерными центрами, управляющими от ЧПУ.

5-осевой станок. Видеоролик.

- Руководство оператора токарного станка. Система управления следующего поколения 96-RU8910. Редакция M. Февраль 2022. Haas Automation Inc.

Список литературы

Полезные ссылки по теме

- Заводы-производители металлорежущих станков СССР и России

- Производители токарных станков в России

- Производители фрезерных станков в России

- Производители шлифовальных станков в России

- Производители токарных обрабатывающих центров

- Производители 5-осевых центров в России

- Производители обрабатывающих центров в России

- Производители сверлильных станков в России

- Производители кузнечно-прессового оборудования в России

- Справочник заводов производителей станков и КПО

- Производители деревообрабатывающих станков в России

- Производители бытовых деревообрабатывающих станков в России

- Производители рубильных машин в России