Могущество и процветание государства зависит от эффективности экономики и военного потенциала. Развитие последних невозможно без развития металлургии, которая в свою очередь является основой машиностроения. Сегодня в центре внимания металлургический комплекс России и его значение для промышленно-хозяйственной сферы страны.

Общая характеристика металлургического комплекса

Что такое горно-металлургические комплексы? Это совокупность предприятий, которые занимаются добычей, обогащением, выплавкой металла, производством проката и переработкой вторичного сырья. Следующие отрасли входят в состав металлургического комплекса:

- Чёрная металлургия, которая занимается выплавкой стали, чугуна и ферросплавов;

- Цветная металлургия, которая занимается производством лёгких (титан, магний, алюминий) и тяжелых металлов (свинец, медь, олово, никель).

Рис. 1 Металлургический завод

Понятие и отрасли металлургической промышленности

Базовой отраслью промышленности РФ, которая определяет жизнеспособность экономики, является металлургическая промышленность. Кроме этого это одна из ключевых направлений развития экономики страны, так как ее доля в ВВП составляет 5%.

Определение 1

Металлургическая промышленность – это отрасль тяжелой промышленности, которая включает в себя процессы изготовления металлов из руд или других материалов, а также металлических сплавов.

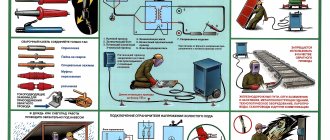

В структуру металлургической промышленности входят следующие процессы: непосредственное производство металлов; горячая и холодная обработка металлических изделий; сварка; нанесение металлических покрытий.

Сама процедура изготовления металлических изделий состоит из трех этапов: добыча и подготовка руды; переплавка; использование и утилизация.

Ты эксперт в этой предметной области? Предлагаем стать автором Справочника Условия работы

В процессе производства металлов используется различное сырье. В зависимости от того, какое именно сырье применяется, выделяют черную и цветную металлургическую промышленность. К первой категории относятся металлы, в состав которых входят железо, марганец и хром. К другой группе – все остальные металлы.

Определение 2

Под черной металлургической промышленностью понимается извлечение из недр земли и последующая обработка руд черных металлов, а также сталелитейное и чугунолитейное производства, прокат заготовок и изготовление сплавов из железа.

Продукция, которая производится на металлургических комбинатах является: основной (или конечным продуктом); побочной (или той, что появляется при изготовлении основных изделий); попутной (или той продукцией, которая остается после производства основной и побочной продукции и может применяться как вторичное сырье).

Основной продукцией черной металлургической промышленности считается металлопрокат, чугун, метизы и др.

Готовые работы на аналогичную тему

Курсовая работа Металлургическая промышленность 430 ₽ Реферат Металлургическая промышленность 280 ₽ Контрольная работа Металлургическая промышленность 250 ₽

Получить выполненную работу или консультацию специалиста по вашему учебному проекту Узнать стоимость

Если сравнивать черную с цветной металлургией, то при производстве цветных металлических изделий затрачивается много энергии. Это объясняется низким содержанием полезных веществ в цветных металлах и большими объемами отходов, которые требуют определенных способов утилизации.

Основными видами цветных изделий являются сортовый и листовой прокат.

Принципы размещения предприятий

Предприятия горно-металлургического комплекса не размещаются хаотично. Они зависят от следующих факторов размещения металлургии:

- Сырьевой (физико-химические особенности руд);

- Топливный (какой вид энергии необходимо использовать для получения металла);

- Потребительский (география размещения сырья, основных источников энергии и наличие транспортных путей).

Рис. 2 Топливный фактор размещения металлургии

Критерии выбора расположения металлургических предприятий

Наибольший экономический эффект достигается при концентрации на одной территории предприятий, взаимосвязанных отраслей. Это дает металлургическим комбинатам значительную экономию на транспортных расходах.

А также сильно упрощает организацию управления производством:

- Металлургические заводы по особенностям технологии требуют больших объемов водных ресурсов. Это приводит к обязательности их расположения недалеко от водоемов.

- Немаловажным является и экологический фактор. Металлургические комбинаты не могут строиться вблизи природоохранных зон. Их проектирование должно учитывать розу ветров каждой конкретной местности.

- Электрометаллургические заводы требуют большого объема электроэнергии и металлолома для своей работы. Такие предприятия строятся, как правило, поблизости с мощными гидроэлектростанциями.

Промышленные зоны с металлургическими заводами должны находиться на разумном расстоянии от жилых кварталов. Под влиянием названных факторов, проектные институты разрабатывают новые металлургические предприятия, которые соответствуют всем нормам защиты окружающей среды.

Среди множества факторов размещения черной металлургии особое место занимает его близость либо же отдаленность от крупных речных и морских портов. Экспортные поставки имеют наибольшую целесообразность при отгрузке продукции морским транспортом, который является наиболее дешевым. Близость расположения к речной системе – одно из главных требований к месту строительства металлургического завода.

Чёрная металлургия

Основные металлургические базы

Все вышеперечисленные факторы привели к неравномерному размещению металлургических предприятий. На отдельных территориях сформировались целые металлургические базы. В России выделяют три:

- Центральная база – это достаточно молодой центр, фундаментом которого служат железные руды района Курской магнитной аномалии, Кольского полуострова и Карелии. Главными центрами производства являются города Липецк, Старый Оскол и Череповец;

- Уральская база – это один из самых крупных центров металлургии в России, основными центрами которого являются Магнитогорск, Новотроицк, Челябинск, Нижний Тагил и Красноуральск;

- Сибирская база – это центр, который находится ещё в стадии развития. Основной источник – кузнецкий уголь и железная руда Приангарья и Горной Шории. Главный центр – город Новокузнецк.

Сравнительную характеристику и схему работы металлургических баз России можно представить в следующей таблице:

| Центральная | Сибирская | Уральская | |

| Железные руды | Курская магнитная аномалия, Кольский полуостров, Карелия | Приангарье, Горная Шория | Уральские горы |

| Коксующийся уголь | Привозной (Донецкий и Кузнецкий каменноугольный бассейн) | Местный (Кузнецкий каменноугольный бассейн) | Привозной (Казахстан) |

| Предприятия | Предприятия полного цикла (производят чугун, сталь, прокат) | Предприятия полного цикла и предельной металлургии (производят только сталь и прокат) | Предприятия полного цикла (производят чугун, сталь, прокат) |

Цветная металлургия

Исходя из назначения и химических и физических особенностей и свойств цветные металлы делятся на:

- Тяжелые (медь, свинец, олово, цинк, никель);

- Лёгкие (алюминий, титан, магний);

- Драгоценные (золото, серебро, платина);

- Редкие (цирконий, индий, вольфрам, молибден и др.)

Цветная металлургия – это комплекс предприятий, которая занимается добычей, обогащением и металлургическим переделом руд цветных, благородных и редких металлов.

В этой цепочке различают алюминиевую, медную, свинцово-цинковую, вольфрамо-молибденовую и титаново-магнивую промышленности. Кроме того, сюда же входят и предприятия по производству благородных и редких металлов.

- 1. Металлургический комплекс России. Черная металлургия. Особенности размещения предприятий

- 2. Цветная металлургия

ЛЕКЦИЯ № 5. Металлургический комплекс России

1. Металлургический комплекс России. Черная металлургия. Особенности размещения предприятий

В металлургический комплекс входят черная

и цветная металлургия

, охватывающие все стадии технологических процессов: от добычи и обогащения сырья до получения готовой продукции в виде черных и цветных металлов и их сплавов.

Металлургический комплекс

– это взаимообусловленное сочетание следующих технологических процессов:

1) добыча и подготовка сырья к переработке (добыча, обогащение, агломерирование, получение необходимых концентратов и др.);

2) металлургический передел – основной технологический процесс с получением чугуна, стали, проката черных и цветных металлов, труб и др.;

3) производство сплавов;

4) утилизация отходов основного производства и получение из них различных видов продукции.

Спецификой металлургического комплекса являются несопоставимый с другими отраслями масштаб производства и сложность технологического цикла. Для производства многих видов продукции необходимо 15–18 переделов, начиная с добычи руды и других видов сырья. При этом передельные предприятия имеют тесные связи между собой не только в пределах России, но и в масштабах стран Содружества.

Черная металлургия

Роль и значение черной металлургии

определяются в первую очередь тем, что она служит фундаментом для развития машиностроения.

Черная металлургия охватывает весь процесс: от добычи и подготовки сырья, топлива, вспомогательных материалов до выпуска проката с изделиями дальнейшего передела.

В ее состав входят: добыча, обогащение и агломерация железных, марганцевых и хромитовых руд; производство чугуна, доменных ферросплавов, стали и проката; производство электроферросплавов; вторичный передел черных сплавов; коксования угля; производство огнеупоров; добыча вспомогательных материалов (флюсовых известняков, магнезита и др.); выпуск металлургических изделий производственного назначения[45]. В этом комплексе стержнем служит собственно металлургический передел (чугун-сталь-прокат). Остальные производства – смежные, сопутствующие.

По уровню концентрации производства черных металлов Россия опередила многие промышленно развитые страны, в том числе США. Свыше 3/4 чугуна и 2/3 стали, примерно 3/5 проката выпускается у нас предприятиями с ежегодной производительностью более 3 млн т каждое.

На восьми самых крупных предприятиях – Магнитогорском, Нижнетагильском, Челябинском и Орско-Халиловском (Урал), Череповецком (Север), Новолипецком (Центрально-Черноземный район), Западно-Сибирском и Кузнецком (Западная Сибирь) комбинатах – производится 9/10 всего чугуна, свыше 4/5 стали (в том числе вся конвертерная и более 4/5 разливаемой на МНЛЗ) и свыше 4/5 проката. Эти предприятия перерабатывают более 9/10 железной руды и 2/5 вторичного сырья.

Характерно также сильно развитое производственное комбинирование. Особенно большую выгоду дает комбинирование металлургического передела с коксованием угля. В России свыше 95 % всего кокса выпускается металлургическими заводами. Современные крупные предприятия черной металлургии по характеру внутренних технологических связей представляют собой металлурго-энергохимические комбинаты.

Комбинаты

– основной тип предприятий черной металлургии большинства индустриально развитых стран. В России предприятия с полным циклом дают примерно 9/10 чугуна, стали и проката. Кроме того, есть заводы, выпускающие чугун и сталь или сталь и прокат (включая трубные и метизные заводы), а также раздельно чугун, сталь и прокат.

Все предприятия без выплавки чугуна относятся к так называемой передельной металлургии. Особое положение по технико-экономическим параметрам занимают предприятия с электрометаллургическим производством стали и ферросплавов. Наконец, выделяется «малая металлургия» (производство стали и проката на машиностроительных заводах).

Черная металлургия с полным технологическим циклом служит важным районообразующим фактором. Кроме многочисленных производств, возникающих на основе утилизации разного рода отходов при выплавке чугуна и коксовании угля, она притягивает к себе сопутствующие отрасли.

Наиболее типичные спутники черной металлургии

1) тепловая электроэнергетика, прежде всего установки, которые входят в состав металлургических комбинатов и могут работать на побочном топливе (излишки доменного газа, кокс, коксовая мелочь);

2) металлоемкое машиностроение (металлургическое и горное оборудование, тяжелые станки, металлоконструкции, локомотив и др.).

Основные ресурсы железных руд сосредоточены в пределах КМА (21,6 млрд т), где находятся такие месторождения мирового значения, как Лебединское, Стойленское, Михайловское и Яковлевское. Великие железорудные ресурсы Урала (почти 7,5 млрд т), в пределах которого особенно выделяется Качканарская группа месторождений (3,5 млрд т).

На третьем месте – Восточная Сибирь (5,3 млрд т) с Коршуновским и Рудногорским месторождениями в Ангаро-Илимском бассейне и Абаканской группой месторождений. Затем идут Дальний Восток (4,5 млрд т), Северный район (2,8 млрд т), где известны Ено-Ковдорское, Костамукшское и другие месторождения, и Западная Сибирь (1,8 млрд т).

Наиболее значительные ресурсы марганцевых руд представлены в Западной Сибири (Усинское месторождение), а хромитовых руд – на Урале (месторождение Сараны).

Черная металлургия с полным технологическим циклом тяготеет в зависимости от экономической целесообразности к источникам сырья (Урал, центральные районы европейской части) и топливным базам (Кузбасс) или, наконец, к пунктам, находящимся между ними (Череповец)[46].

Передельная металлургия ориентируется в основном на источники вторичного сырья (отходы металлургического производства, отходы от потребляемого проката, амортизационный лом) и на места потребления готовой продукции, поскольку наибольшее количество металлического лома накапливается в районах развитого машиностроения[47]. Еще теснее взаимодействует с машиностроением малая металлургия.

При всех изменениях, происшедших в размещении производства в связи с освоением новых источников сырья и топлива в разных районах страны, Урал продолжает сохранять позиции крупнейшей металлургической базы России. Второе и третье места делят Центр и Сибирь с Дальним Востоком. На четвертом месте находится Северный район.

Урал

производит почти 1/2 чугуна, стали и проката в стране. Черная Уральская металлургия пользуется привозным топливом (кузнецкий и карагандинский уголь), частично работает на сырье, поступающем из Казахстана (соколовско-сарбайская руда), а также КМА. Укрепление сырьевой базы здесь связано с освоением титаномагнетитов (Качканарское месторождение) и сидеритов (Бакальское месторождение), на которые приходится 3/4 запасов железных руд. Титаномагнетиты уже вовлечены в разработку (Качканарский ГОК).

При значительном развитии передельной металлургии, что обусловливает заметное (1,5 раза) превышение выплавки стали над производством чугуна, главную роль играют предприятия с полным циклом. Они расположены в основном вдоль восточных склонов Уральских гор. На западных склонах в большей мере представлена передельная металлургия.

Концентрация производства достигает здесь высокого уровня. Преобладающую часть черных металлов дают предприятия-гиганты (в Магнитогорске, Нижнем Тагиле, Челябинске, Новотроицке), которые возникли в годы индустриализации. Вместе с тем на Урале сохранилось много мелких заводов (хотя и реконструированных), выпускающих свыше 1/10 чугуна и стали и более 1/5 всего проката.

Обращает на себя внимание качественный профиль уральской металлургии, который во многом зависит от спецификации сырьевых ресурсов.

Видное положение занимают здесь производство ферросплавов доменным (Чусовой) и электрометаллургическим (Серов, Челябинск) способами, трубопрокат (Первоуральск, Каменск-Уральский, Челябинск). Кроме того, Урал – единственный район в стране, где выплавляются природно-легированные металлы (Новотроицк).

Центр

будучи старым районом черной металлургии, развивался сравнительно недавно в двух не связанных между собой направлениях: с одной стороны, на выплавке литейного чугуна и доменных ферросплавов (Тула), с другой – на производстве стали и проката главным образом из металлического лома (Москва, Электросталь, Нижний Новгород и др.). Крупных размеров здесь всегда достигала «малая металлургия».

В настоящее время Центр – одна из основных металлургических баз страны. Он дает более 2/5 всей железной руды в стране, а по производству черных – находится на одном уровне с Сибирью и Дальним Востоком. Ликвидирован имевшийся ранее в Центре разрыв между отдельными стадиями технологического процесса в результате выпуска передельного чугуна. Строительство, последующая реконструкция и расширение предприятий полного цикла (Новолипецкий и Новотульский заводы) дали возможность резко уменьшить здесь роль обособленных переделов по стали и по чугуну и тем самым создать комбинированное производство.

Уровень комбинирования в черной металлургии Центра пока значительно ниже, чем на Урале. Заводы полного цикла выпускают немногим более 1/2 всего чугуна и около 2/3 стали и проката.

Черная металлургия Центра полностью зависит от привозного топлива (донецкий уголь или кокс). Ресурсы сырья, представленные месторождениями КМА, практически не ограничивают производство. Большое значение имеет металлический лом.

Почти вся железная руда разрабатывается открытым способом. Наряду с богатыми рудами в массовом количестве добывают железистые кварциты (Лебединский, Стойленский и Михайловский ГОКи). Осваивается Яковлевское месторождение богатых руд. КМА служит источником сырья не только для заводов Центра, она дает его и ряду предприятий Урала, а также Севера.

В пределах КМА возникло производство металлизированных окатышей. На этой основе развивается электрометаллургия без доменного передела (Оскольский комбинат). Создано производство холоднокатаной ленты (Орловский сталепрокатный завод).

Сибирь

(вместе с Дальним Востоком) как металлургическая база находится в процессе формирования. Она несколько уступает Центру по выплавке чугуна и стали, но превосходит его в отношении проката. Современное производство представлено здесь двумя мощными предприятиями с полным циклом – Кузнецким металлургическим комбинатом и Западно-Сибирским заводом (Новокузнецк) – и несколькими передельными заводами (Новосибирск, Гурьевск, Красноярск, Петровск-Забайкальский, Комсомольск-на-Амуре), а также заводом ферросплавов (Новокузнецк).

Сырьевой базой служат железные руды Горной Шории, Хакасии и Ангаро-Илимского бассейна (Коршуновский ГОК). Топливная база – Кузбасс.

Северный район

в качестве металлургической базы начал формироваться в связи с созданием Череповецкого металлургического комбината, который как предприятие полного цикла действует с 1960 г. Комбинат использует железную руду Кольского полуострова (Ковдорский, Оленегорский ГОКи), Карелии (Костамукшский ГОК) и коксующийся уголь Печорского бассейна.

За пределами металлургических баз расположены сравнительно крупные предприятия передельной металлургии на Северном Кавказе (Красный Сулин, Таганрог), в Поволжье (Волгоград). Новый передельный завод действует и на Дальнем Востоке (Комсомольск-на-Амуре).

2. Цветная металлургия

Цветная металлургия

включает добычу, обогащение, металлургический передел руд цветных, благородных и редких металлов, в том числе производство сплавов, прокат цветных металлов и переработку вторичного сырья, а также добычу алмазов. Участвуя в создании конструкционных материалов все более высокого качества, она выполняет существенные функции в условиях современного научно-технического прогресса[48].

В связи с разнообразием используемого сырья и широким применением цветных металлов в современной промышленности цветная металлургия характеризуется сложной структурой.

По физическим свойствам и назначению цветные металлы условно делятся на четыре группы: основные, к которым относятся тяжелые (медь, свинец, цинк, олово, никель), легкие (алюминий, магний, титан, натрий, калий и др.), малые (висмут, кадмий, сурьма, мышьяк, кобальт, ртуть); легирующие (вольфрам, молибден, тантал, ниобий, ванадий); благородные (золото, серебро и платина с платиноидами); редкие и рассеянные (цирконий, галлий, индий, таллий, германий, селен и др.).

В состав цветной металлургии России

входят медная, свинцово-цинковая, никель-кобальтовая, алюминиевая, титаномагниевая, вольфрамомолибденовая, твердых сплавов, редких металлов и другие отрасли, обособляющиеся в зависимости от вида выпускаемой продукции, а также золотообрабатывающая. По стадиям технологического процесса она делится на добычу и обогащение исходного сырья, металлургический передел и обработку цветных металлов.

Для цветной металлургии характерна организация замкнутых технологических схем с многократной переработкой промежуточных продуктов и утилизацией различных отходов. В перспективе эта тенденция усилится. Одновременно расширяются пределы производственного комбинирования, что дает возможность кроме цветных металлов получать дополнительную продукцию – серную кислоту, минеральные удобрения, цемент и др.

Вследствие значительной материалоемкости цветная металлургия ориентируется главным образом на сырьевые базы. При этом обогащение непосредственно «привязано» к местам добычи руд цветных и редких металлов.

Руды цветных металлов отличаются крайне низким содержанием полезных компонентов. Типичные руды, используемые для производства меди, свинца, цинка, никеля, олова, имеют всего несколько процентов, а иногда и доли процента основного металла.

Руды цветных и редких металлов по составу многокомпонентные. В этой связи огромное практическое значение имеет комплексное использование сырья.

Последовательный и глубокий металлургический передел с неоднократным возвращением в голову технологического процесса промежуточных продуктов и всесторонняя утилизация отходов для наиболее полного извлечения полезных компонентов обусловливают широкое развитие внутри цветной металлургии производственного комбинирования.

Эффективность комбинирования, основанного на комплексной переработке руд цветных и редких металлов, исключительно велика, если учитывать, что, во-первых, большинство из сопутствующих элементов не образует самостоятельных месторождений и может быть получено только таким путем, а во-вторых, сырьевые базы цветной металлургии часто расположены в пределах слабо освоенных территорий и поэтому требуются дополнительные затраты на промышленную разработку.

Комплексное использование сырья и утилизация производственных отходов связывают цветную металлургию с другими отраслями тяжелой индустрии. На этой основе в отдельных районах страны (Север, Урал, Сибирь и др.) формируют целые промышленные комплексы.

Особый интерес представляет комбинирование цветной металлургии и основной химии, которое появляется, в частности, при использовании сернистых газов в процессе производства цинка и меди. Еще более сложные территориальные сочетания разных производств возникают при комплексной переработке нефелинов, когда из одного и того же сырья извлекаются в качестве готовой продукции алюминий, сода, поташ и цемент и, таким образом, в сферу технологических связей цветной металлургии попадает не только химическая промышленность, но и промышленность строительных материалов.

Заметную роль помимо сырья в размещении цветной металлургии играет топливно-энергетический фактор. С точки зрения требований, предъявляемых к топливу и энергетике, в ее составе различают топливоемкие и электроемкие производства.

Сырьевой и топливно-энергетический факторы неодинаково влияют на размещение предприятий разных отраслей цветной металлургии. Больше того, в одной и той же отрасли их роль дифференцируется в зависимости от стадии технологического процесса или принятой схемы получения цветных и редких металлов. Поэтому цветная металлургия отличается большим числом вариантов размещения производства по сравнению с черной металлургией.

Медная промышленность

из-за относительно низкого содержания концентратов приурочена (исключая рафинирование черного металла) к районам, располагающим сырьевыми ресурсами.

Основной тип руд, используемых сейчас в России для производства меди, – медные колчеданы, которые представлены в основном на Урале (Красноуральское, Ревдинское, Блявинское, Сибайское, Гайское и другие месторождения). Важным резервом служат медистые песчаники, сосредоточенные в Восточной Сибири (Удоканское месторождение). Встречаются также медно-молибденовые руды.

В качестве дополнительного сырья используют медно-никелевые и полиметаллические руды.

На Урале обособляются друг от друга предприятия по производству черновой меди и ее рафинированию. К первым принадлежат Красноуральский, Кировоградский, Среднеуральский, Карабашский и Медногорский медеплавильные, ко вторым – Кыштымский и Верхнепышминский медеэлектролитные заводы.

Свинцово-цинковая промышленность

характеризуется более сложными структурно-территориальными признаками по сравнению с медной промышленностью.

В целом она приурочена к районам распространения полиметаллических руд – Северному Кавказу (Садон), Кузбассу (Солаир), Забайкалью (Нерчинские месторождения) и Дальневосточному Приморью (Дальнегорск).

Однако вследствие того, что свинцовые и цинковые концентраты обладают довольно высоким содержанием полезных компонентов, а следовательно, и транспортабельностью (в противоположность медным концентратам), обогащение и металлургический передел часто отрываются друг от друга. Так, на Урале, специфика сырьевой базы которого состоит в наличии медно-цинковых руд, для производства цинка (Челябинск) используются не только местные концентраты, но и поступающие из других районов страны. Аналогичные случаи бывают и при выплавке свинца.

Характерной чертой свинцово-цинковой промышленности выступает территориальная разобщенность обогащения и металлургического передела. Другая важная особенность отрасли состоит в том, что, несмотря на комплексный состав сырья, далеко не везде свинец и цинк в чистом виде получают одновременно. По степени законченности технологического процесса выделяются следующие районы:

1) по производству свинцовых и цинковых концентратов без металлургического передела – Забайкалье;

2) по производству металлического свинца и цинковых концентратов – Дальневосточное Приморье (Дальнегорск);

3) по производству металлического цинка и свинцовых концентратов – Кузбасс (Белово);

4) по совместному переделу свинца и цинка – Северный Кавказ (Владикавказ);

5) по производству металлического цинка из привозных концентратов – Урал (Челябинск).

Никель-кобальтовая промышленность

наиболее тесно связана с источниками сырья, что обусловлено низким содержанием промежуточных продуктов (штейн и файнштейн), получаемых в процессе переработки исходных руд.

В России эксплуатируются руды двух типов: сульфидные (медно-никелевые), которые известны на Кольском полуострове (Никель) и в низовьях Енисея (Норильск), и окисленные – на Урале (Верхний Уфалей, Орск, Реж). Особенно богат сульфидными рудами Норильский район. Здесь выявлены новые источники сырья (Талнахское и Октябрьское месторождения), что дает возможность еще больше расширить металлургический передел по никелю.

Норильский район – крупнейший центр комплексного использования медно-никелевых руд. На действующем здесь комбинате, который объединяет все стадии технологического процесса – от сырья до готовой продукции, производятся никель, кобальт, платина (вместе с платиноидами), медь и некоторые редкие металлы. Путем утилизации отходов получают серную кислоту, соду и другие химические продукты.

Для Кольского полуострова, где расположено несколько предприятий никель-кобальтовой промышленности, также характерна комплексная переработка исходного сырья. Добыча и обогащение медно-никелевых руд и производство файнштейна осуществляются в Никеле. Комбинат «Североникель» (Мончегорск) завершает металлургический передел. Утилизация отходов позволяет дополнительно получать серную кислоту, минеральную вату и термоизоляционные плиты.

Оловодобывающая промышленность

в противоположность никель-кобальтовой представлена территориально разобщенными стадиями технологического процесса. Металлургический передел не связан с источниками сырья.

Он ориентирован на районы потребления готовой продукции или расположен на пути следования концентратов (Новосибирск). Это обусловлено тем, что, с одной стороны, добыча сырья часто рассредоточена по мелким месторождениям, а с другой – продукты обогащения обладают высокой транспортабельностью.

Основные ресурсы олова находятся в Восточной Сибири и на Дальнем Востоке. Здесь действует Шерловогорский, Хрустальненский, Солнечный, Эссе-Хайский и другие горнообогатительные комбинаты. Завершается строительство первой очереди Депутатского ГОКа (Якутия).

Особыми чертами характеризуется география производства легких цветных металлов, в первую очередь алюминия.

Алюминиевая промышленность

использует сырье более высокого качества, чем остальные отрасли цветной металлургии. Сырьевые ресурсы представлены бокситами, которые добываются на Северо-Западе (Бокситогорск) и Урале (Североуральск), а также нефелинами – в Северном районе, на Кольском полуострове (Кировск), в Восточной Сибири (Горячегорск). Новый центр по добыче бокситов формируется в Северном районе (Северо-Онежское месторождение). По составу бокситы являются простым, а нефелины – комплексным сырьем.

Технологический процесс в алюминиевой промышленности складывается из двух основных стадий: производство глинозема и производство металлического алюминия. Территориально эти стадии могут находиться вместе, как, например, на Северо-Западе или Урале. Однако большей частью даже в пределах одного и того же экономического района они разобщены, потому что подчиняются влиянию разных факторов размещения. Производство глинозема, будучи материалоемким, тяготеет к источникам сырья, а производство металлического алюминия, как энергоемкое, ориентировано на источники массовой и дешевой электрической энергии.

Оптимальными для производства глинозема следует считать районы, где наряду с алюминиевым сырьем встречаются известняки и дешевое топливо. К ним относятся, в частности, Ачинско-Красноярский в Восточной Сибири и Североуральско-Краснотурьинский на Урале.

Центры производства глинозема расположены на Северо-Западе (Бокситогорск – тихвинские бокситы, Волхов и Пекалево – хибинские нефелины), на Урале (Краснотурьинск и Каменск-Уральский – Североуральские бокситы) и в Восточной Сибири (Ачинск – кия-шалтырские нефелины). Следовательно, глинозем получают не только у источников сырья, а и в стороне от них, но при наличии известняков и дешевого топлива, а также при выгодном транспортно-географическом положении.

На первом месте по производству глинозема находится Урал (более 2/5 общего выпуска), затем идут Восточная Сибирь (свыше 1/3) и Северо-Запад (более 1/5). Но отечественное производство обеспечивает только половину имеющихся потребностей. Остальное количество глинозема экспортируется из ближнего зарубежья (Казахстан, Азербайджан и Украина), а также из Югославии, Венгрии, Греции, Венесуэлы и других стран.

В России все центры производства металлического алюминия (за исключением уральских) в той или иной мере удалены от сырья и находятся вблизи гидроэлектростанций (Волгоград, Волхов, Кандалакша, Надвойцы, Братск, Шелехов, Красноярск, Саяногорск) и отчасти там, где действуют крупные энергетические установки на дешевом топливе (Новокузнецк).

Совместное производство глинозема и алюминия осуществляется в Северо-Западном районе (Волхов) и на Урале (Краснотурьинск и Каменск-Уральский).

Самые мощные предприятия по глинозему действуют в Ачинске, Краснотурьинске, Каменск-Уральском и Пикалеве, по алюминию – в Братске, Красноярске, Саяногорске и Иркутске (Шелехове). Таким образом, по производству металлического алюминия резко выступает вперед Восточная Сибирь (почти 4/5 общего объема производства в стране).

Заключительная стадия технологического процесса в цветной металлургии – обработка металлов и их сплавов – приближена к районам потребления и находится обычно в крупных промышленных центрах. Районы потребления притягивают к себе и переработку вторичного сырья – важного дополнительного ресурса в увеличении производства цветных металлов, дающего возможность получать готовую продукцию с гораздо меньшими затратами.

Золотодобывающая промышленность –

одна из старейших в России. В 1993 г. произведено 132,1 т золота, что обеспечивает нашей стране пятое место в мире после ЮАР, США, Канады и Австралии.

В настоящее время доля российского золота в мировой добыче составляет порядка 8 %.

По разведанным запасам, которые оцениваются не менее чем в 5 тыс. т, Россия значительно уступает только ЮАР, но превосходит Австралию и Канаду и находится на одном уровне с США. Отечественные месторождения представлены россыпными, коренными (рудными) и комплексными (золото в сочетании с медью, полиметаллами и др.). Основные запасы сосредоточены в коренных месторождениях, затем идут комплексные и, наконец, россыпные.

Между тем наиболее интенсивно всегда разрабатывались россыпные месторождения: их освоение требовало меньших средств и времени по сравнению с коренными. Сейчас на их долю приходится около 3/4 суммарной добычи.

Основная масса отечественного золота добывается на Дальнем Востоке (2/3 общего количества) и в Восточной Сибири (свыше 1/4). На Дальнем Востоке 2/3 всей добычи сосредоточено на приисках Якутии (30,7 т) и Магаданской области (28,2 т). В Восточной Сибири также добыча на 2/3 концентрируется в Иркутской области (11,7 т) и Красноярском крае (10,8 т).

Остальное количество золота дает Урал (5 %), где прииски возникли много раньше, чем в других районах России, Западная Сибирь и север европейской части.

Оглавление

Центры цветной металлургии в России

Центрами алюминиевой промышленности являются Братск, Красноярск, Саянск и Новокузнецк. Расположенные в этих городах крупные алюминиевые заводы развиваются на основе собственного сырья из Урала, Северо-Западного региона и Сибири, а так же привозного. Данное производство достаточно энергоемкое, поэтому предприятия размещены недалеко от ГЭС и ТЭС.

Главным центром медной промышленности нашей страны является Урал. Предприятия используют местное сырье из Гайского, Красноуральского, Ревдинского и Сибайского месторождений.

Свинцово-цинковая промышленность станы зависит от добычи полиметаллических руд, поэтому и расположена рядом с местами их добычи – Приморье, Северный Кавказ, Кузбасс и Забайкалье.

Рис. 3 Добыча золота на Чукотке

Почему законно нахождение завода рядом с водоемом?

«Наверняка» — это не факт. Нужны доказательства.

Доказательства того, что имеет место сброс отходов производства с превышением нормативов предельно допустимых концентраций вредных веществ.

Если такие доказательства будут, то предприятие будет оштрафовано,а так же будет вынуждено оплатить ущерб, нанесенный водным биоресурсам и среде их обитания, жителям.

Согласна с предыдущим ответом.

Не стоит боятся каждого предприятия рядом с водоемом. Про то, что они сбрасывают отходы в водоем можно подумать про любое. Да и городов много таких, в которых предприятий рядом с рекой не по одному. Возьмите города на берегах Рыбинского Водохранилища, например, или на берегу реки Шексна. Одни Череповец, Рыбинск, Углич чего только стоят. Главное, чтобы сброс отходов не превышал нормативы. Да и на предприятиях обычно стоят очистительные системы.

Если бы что-то сбрасывалось очень уж вредное в больших количествах, отразилось бы на качестве воды и на здоровье людей, такое предприятие сразу бы закрыли.

Почему законно нахождение завода рядом с водоемом?

Я бы акцент сделал не на том, сбрасывает воду в речку завод или нет (т.к. предприятие может быть замкнутого цикла, может иметь локальные очистные сооружения и скорее всего, их имеет и т.д.), а на том, что предприятие расположено рядом с речкой. Дело в том, что любая речка, в зависимости от её протяженности, имеет свою водоохранную зону. Для небольших речек — это 50м., для протяженных рек — 100м, для крупных рек — 200м. Также есть СЗЗ (санитарно-защитные зоны для предприятий), которые составляют 50м для складов и небольших фермерских хозяйств до 1000м для кирпичных заводов, мясокомбинатов и т.д.

Поэтому если есть какие-то сомнения, лучше обратиться в администрацию. Там должны быть генеральные планы с нанесенными СЗЗ, а также они могут дать информацию по самому предприятию.

Законно ли предприятие рядом с водоемом?

Если вы их не поймали за сбросом отходов, то законно. Не пойман — не вор. Вы же не видели что бы они сбрасывали отходды, это только ваши гипотезы. Доказать вы едва ли что-то докажете,наверняка у них по бумажкам всё красиво.

А застраховать себя можете — поставьте фильтыр на воду. в идеале и на ту, которой моетесь, и на ту, которую пьёте. на вторую прям обязательно!

Законность нахождения предприятия рядом с водоемом

Как в мультике: Дети, а вы почему такие грязные? Мы в речке купались! И смешно, и плакать хочется. Но соглашусь — вы едва ли что-то кому-то сможете доказать, если не поймаете за сбросом отдохов. И с советом тоже согласна.

Пожалуй, это единственное, что вы можете сделать в данной ситуации.

Почему законно нахождение завода рядом с водоемом?

Думается мне, это не только проблема вашего дома, но и половины нашей страны. Я давно уже не жду чуда от кого-то, поставила себе дома проточный фильтр Барьер. Раньше кувшин был, тоеж хорошая вещь. Но по мне проточка удобнее.

Источник

Проблемы и перспективы

Проблемы есть в любой отрасли. Металлургический комплекс не является исключением. Среди главных проблем чёрной и цветной металлургии можно выделить следующие:

- высокая энергозатратность;

- низкая ёмкость внутреннего рынка;

- высокий уровень износа основных производственных фондов;

- недостаток некоторых видов сырья;

- разрушение процесса воспроизводства запасов сырья и руды;

- технологическая отсталость и недостаточное внедрение новых технологий;

- дефицит профессиональных кадров.

Но все эти вопросы можно решить. На глобальном рынке металлургической продукции Россия продолжает быть крупным игроком. На долю российской металлургии в мировом производстве приходится более 5% стали, 11% алюминия, 21% никеля, более 27 % титана. Главным показателем конкурентоспособности российской металлургии на внешнем рынке является то, что страна сохраняет и даже расширяет свои экспортные возможности.

Что мы узнали?

Сегодня мы узнали, что понимается под термином «металлургический комплекс». Данная отрасль делится на чёрную и цветную металлургии. Размещение предприятий по добыче, обогащению руды, выплавке металлов и производству проката имеет свои особенности и зависит от трёх факторов: сырьевого, топливного и потребительского. В Российской Федерации действуют и развиваются три металлургические базы: Центральная, Уральская и Сибирская.

Предыдущая

ГеографияЛесная промышленность России и мира, факторы размещения и проблемы

Следующая

ГеографияФакторы размещения химической промышленности – таблица

Влияние факторов на размещение металлургии

Факторы размещения черной металлургии обусловлены, главным образом географией месторождений полезных ископаемых, необходимых для металлургического процесса. С позиции экономической целесообразности, металлургические заводы появляются по соседству с залежами железной руды. Это общее правило.

Однако, из него есть исключения. Отсутствие поблизости с месторождениями железной руды угольных бассейнов и мощных электростанций, исключает возможность строительства металлургического завода в такой местности. Идеальными условиями считается сосредоточенность в одном месте всех факторов: присутствие руды, угля и электроэнергии.

Выбор района для строительства металлургического завода играет важную роль, ведь вокруг нового предприятия вырастают новые города, развивается инфраструктура и возрастает экономическая активность малого бизнеса. Большинство металлургических комбинатов играют градообразующую роль в местах своей локации.