ХИМИЧЕСКИЙ СОСТАВ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ Х12МФ

- Хром (Cr). Содержание 11 – 12,5%. Хром повышает износоустойчивость и режущие свойства. Делает металл устойчивым к коррозии.

- Углерод (С). Содержание 1,45 – 1,65%. Придает стали твердость и долговечность, увеличивает стойкость сплава при термообработке, а также делает его более прочным.

- Молибден (Мо) — 0,40 – 0,60%, Ванадий (V) — 0,15 – 0,30%. Кремний (Si) — 0,10 0,40%. Сталь закаливается в глубоких слоях благодаря этому элементу.

- Марганец (Mn) – 0,15 – 0,45%. Благодаря ему сплав меньше деформируется при закалке.

- Никель (Ni) — не более 0,35% и Медь (Cu) – не более 0,30%. Содержание элементов в составе стали не дает углероду вступать в реакцию с другими компонентами и улучшает пластичность, а также исключает хрупкость при отпуске.

- Фосфор (Р) позволяет плавно отливать металл на стадии отжига и улучшает пластичность. Его содержание для качественной стали должно быть не более 0,030%.

Сталь марки Х12

| Марка: Х12 Класс: Сталь инструментальная штамповая Вид поставки: сортовой прокат, в том числе фасонный ГОСТ 5950-2000 , ГОСТ 2590-2006, ГОСТ 2591-2006. Калиброванный пруток ГОСТ 5950-2000 , ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78. Шлифованный пруток и серебрянка ГОСТ 5950-2000 , ГОСТ 14955-77. Полоса ГОСТ 4405-75 . Поковки и кованные заготовки ГОСТ 5950-2000 , ГОСТ 1133-71 , ГОСТ 7831-78. Использование в промышленности: холодные штампы высокой устойчивости против истирания, не подвергающиеся сильным ударам и толчкам; волочильные доски, глазки для калибрования пруткового металла под накатку резьбы, гибочные и формовочные штампы, сложные секции кузовных штампов, матриц и пуансонов вырубных и просечных штампов, штамповки активной части электрических машин и т. д. |

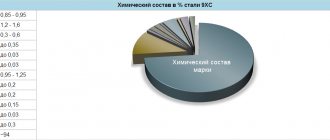

| Химический состав в % стали Х12 | ||

| C | 2 — 2,2 | |

| Si | 0,1 — 0,4 | |

| Mn | 0,15 — 0,45 | |

| Ni | до 0,35 | |

| S | до 0,03 | |

| P | до 0,03 | |

| Cr | 11,5 — 13 | |

| Mo | до 0,2 | |

| W | до 0,2 | |

| V | до 0,15 | |

| Ti | до 0,03 | |

| Cu | до 0,3 | |

| Fe | ~83 | |

| Дополнительная информация и свойства |

| Температура критических точек: Ac1 = 810 , Ac3(Acm) = 835 , Ar3(Arcm) = 770 , Ar1 = 755 , Mn = 180 |

| Твердость стали Х12 после термообработки | |||

| Состояние поставки, режимы термообработки | HRC∂ (HB) | ||

| Прутки и полосы отожженные или высокоотпущенные образцы. Закалка 970 °С, масло. Отпуск 180 °С Изотермический отжиг 830-850 °С, охлаждение со скоростью 40 град/ч до 720-740 °С, выдержка 3-4 ч, охлаждение со скоростью 50 град/ч до 550 °С, воздух. Подогрев 650-700 °С. Закалка 950-980 °С, масло Отпуск: 180-200 °С, 1,5 ч воздух (режим окончательной термообработки) 320-350 °С, 1,5 ч воздух (режим окончательной термообработки) | До (255) Св. 62 (255) 61-63 58-59 | ||

| Ударная вязкость и твердость стали Х12 в зависимости от температуры отпуска | ||

| Температура отпуска, °С | KCU (Дж /см2) | HRC∂ |

| Изотермическая закалка с 1000 °С и выдержкой 40 мин при 250-350 °С. Отпуск с выдержкой 1ч | ||

| 150 200 250 | 22 22 23 | 64 63 61 |

| Изотермическая закалка с 1050 °С с выдержкой 40 мин при 250-350 °С. Отпуск с выдержкой 1ч | ||

| 150 200 250 | 32 33 34 | 62 60 58 |

| Закалка 960-980 °С, масло. Выдержка при отпуске 1,5 ч | ||

| 200 300 400 500 | 10 15 34 — | 64 62 59 56 |

Электрошлаковая наплавка стали Х12: электрошлаковую наплавку применяют, если площадь поверхности детали, подлежащей наплавке, достаточно велика. Ее выполняют как в нижнем, так и в вертикальном положении. Для высокохромистых ледебуритных сталей типа Х12 основными легирующими элементами являются углерод (1,2-2,3%) и хром (11,5-13,5%). Некоторые из сталей этого типа легируют незначительными добавками вольфрама, молибдена, азота, никеля, ванадия и титана. Основные легирующие элементы сообщают сталям высокую твердость, износостойкость, глубокую прокаливаемость и малую деформируемость при закалке. После отжига они удовлетворительно обрабатываются резцом.

Инструмент с наплавленным слоем из сталей типа Х12 предназначен для обработки особо твердых материалов. Для наплавки применяют преимущественно порошковые электродные проволоки диаметром 2,8-3 мм и флюс АН-26. Химический состав порошковых проволок приведен в таблице ниже. Указанные проволоки обеспечивают наплавленному металлу стандартный состав на обычных режимах электрошлаковой наплавки (Iс на одну проволоку 250 — 500 A, Uc = 30-35 В). Лучшие результаты получены на переменном токе.

| Проволока | Состав, % (0,3% 51, 0.4% Мп) | |||

| C | Cr | V | Другие элементы | |

| ПП-Х 12ВФ/ЭШ | 2.3 — 2.4 | 16 — 17 | 0.3 | 1.2 W |

| ПП-Х 12М/ЭШ | 2 | 15.5 | 0.3 | 0.7 Mo |

| ПП-Х 12Ф1/ЭШ | 2 | 16 | 1.2 | — |

| ПП-Х 12Н4Ф/ЭШ | 2.3 — 2.5 | 16 | 0.3 | 4 Ni |

| ПП-Х 12/ЭШ | 2.3 — 2.4 | 16 — 17 | — | — |

Заготовки массой более 25 кг следует подогревать перед наплавкой, а после наплавки отжигать при температуре 700° С в течение 1-2 ч с медленным остыванием. Это позволит избежать, появления холодных трещин после наплавки.

Для последующей механической обработки наплавленное изделие отжигают по режиму: нагрев до 800-870° С, выдержка 1 — 4 ч, медленное охлаждение до 700° С, охлаждение на воздухе; суммарное время охлаждения должно составлять не менее 10 ч. После механической обработки изделие подвергают закалке с отпуском. Режимы закалки выбирают в зависимости от характера эксплуатации.

СУЩНОСТЬ ПРОЦЕССА ПРОИЗВОДСТВА СТАЛИ

Инструментальную штамповую сталь тяжело обрабатывать. Нужно точно соблюдать технологию закалки и отпуска, чтобы получить качественный сплав.

Металл выплавляют в электропечах, мартеновских печах и кислородных конвертерах, строго выдерживая температуры до 950 0С. Если нарушить температурный режим, сталь при охлаждении станет хрупкой и раскрошится при ковке. Температура ковки 850 – 1140 0С.

Кристаллическая решетка становится устойчивой после закалки и отжига. Раскаленный металл сбрасывает внутреннее напряжение и становится твердым.

Сталь Х12МФ несколько раз закаливают с отпуском, чтобы сделать ее максимально прочной. Затем стальное полотно отбивают молотком, чтобы придать сплаву устойчивость. Выносливость стали 650 – 800 Мпа.

Листы обжигают в вакуумной печи и отправляют на металлургические заводы в виде проката, кругов, шлифованных и калиброванных прутков, полос, листов и пластин, болванок, склябов, поковок и кованых заготовок.

Сталь Х12МФ отливают исключительно в производственных литейных цехах.

Марка стали Х12МФ для ножей: плюсы и минусы

Как и любая другая сталь, марка Х12МФ имеет свои преимущества и недостатки.

Плюсами ее считаются:

- высокие режущие свойства;

- демократичная цена;

- длительное удерживание заточки;

- повышенная прочность лезвия.

Специалисты подтвердят, что стальные ножи имеют одну особенность: максимально заточенное острие заточку держит мало, быстро становится тупым. О ножах Х12МФ этого сказать нельзя. Оптимальный процент углерода обеспечивает особую устойчивость к износу, поэтому изделие с такой маркировкой очень долго будет оставаться острым. В походных условиях ножом можно будет без опаски вырубать кусты длительное время, и клинок все равно сохранит хорошие способности к разрезанию. При этом, если вы все же намерены поправить остроту, то в использование бруска с алмазной крошкой ускорит время заточки.

Есть у стали свои недостатки. В частности, не стоит использовать нож из стали данной маркировки для разрубания твердых предметов (например, кости) – есть риск появления сколов на лезвии. Несмотря на определенный уровень упругости, постарайтесь все же не проверять нож на изгиб. Причиной всего этого является некоторая хрупкость металла.

СТАЛЬ Х12МФ ХАРАКТЕРИСТИКИ, ПРИМЕНЕНИЕ

Легированная сталь незаменима в металлургии, машиностроении, изготовлении инструментов с холодной деформацией, при производстве электрического оборудования.

Авиа-, мото-, судостроительные отрасли активно используют сплав Х12МФ в производстве деталей.

Из нее изготавливают шестерни, кузовные и формовочные штампы, дыропрошивные матрицы, штамповки электрических машин, накатные плашки, волоки, матрицы и пуансоны вырубных штампов со сложными формами. Штампы остаются острыми даже после того, как по ним вырубили больше 5000 заготовок.

Штампованный инструментальный сплав считают лучшим в производстве холодного оружия, ножей для домашнего использования, а также инвентаря для охотников и туристов.

Х12МФ сталь для ножа плюсы и минусы

Ножи из этой стали вне конкуренции. Но и у нее есть недостатки. Начнем с плюсов:

- Низкая стоимость за счет доступных компонентов.

- Выдерживает как низкие, так и высокие температуры.

- Лезвие ножей остается острым без заточки долгое время.

- Не нужно пропитывать сплав антикоррозийными средствами или постоянно полировать. Металл при бережном использовании не ржавеет.

Теперь о минусах:

- Для заточки лезвия нужно специальное оборудование.

- Ограниченная длина лезвия.

- Если сталь регулярно соприкасается с кислотами и солями – на поверхности образуется точечная ржавчина.

- Нож не блестящий, а матовый.

Характеристики стали Х12МФ

Стальную марку Х12МФ называют инструментальной. У нее уникальные технические показатели, что, во многом, объясняется химическим составом. Разнообразие химических элементов строго определено, и каждый компонент имеет собственную функциональную нагрузку.

В Х12МФ химический состав входят:

- углерод;

- молибден;

- фосфор;

- ванадий;

- хром;

- кремний;

- никель.

Наибольшие удельные показатели – у фосфора, углерода, хрома. Углерод здесь присутствует в пределах 1,6% и отвечает за износостойкость и твердость металла. Хром (12%) не только способствует сопротивляемости стали изнашиванию, но и усиливает режущие качества клинка. Столько же – 12% – принадлежит и фосфору. Этот элемент делает металл пластичным.

Остальные дополнения вносятся в состав стали для того, чтобы она была прочной, упругой и не восприимчивой к изменениям температур. Благодаря такой композиции элементов таблицы Менделеева, ножевая сталь Х12МФ может по праву называться эксклюзивной. У нее практически отсутствуют аналоги в числе прочих современных сплавов.

По мнению знающих людей, охотничьи ножи из стали Х12МФ отличаются безукоризненной прочностью, долговечностью. Способности к разрезанию самых различных материалов у данной стали уникальны, кроме того, она чрезвычайно устойчива к коррозионным проявлениям. Нужно отметить, что эта марка производится исключительно в строгом соответствии с нормами ГОСТ.

Однако производители учитывают и определенную прихотливость Х12МФ в обработке. Так кованая сталь Х12МФ, на самом деле, весьма трудно поддается кузнечным действиям. Ковка во многом осложняется тем, что этот металл необходимо закаливать при температуре не более 950 градусов. Если кузнецами допущено превышение температурного показателя, то сплав приобретает хрупкость. А это негативно отразится на качестве будущего изделия из стали.

Многие потребители задают вопрос, какая сталь лучше – Х12МФ или дамаск. Ответить однозначно здесь сложно. Известно, что дамасские ножи ценятся во всем мире за свою прочность, упругость. Сталь рассматриваемой маркировки несколько уступает им в уровне хрупкости. Однако дамаск всегда гораздо дороже, а вот Х12МФ заслужила известность благодаря своей функциональности. И там, где пользователь пожалеет применять нож дамасский, он всегда с успехом задействует режущее оружие из отечественной стали.

Краткий обзор стали 95Х18

Эта нержавеющая сталь считается одной из лучших для изготовления ножей. Это не моё мнение, и не мнение российских мастеров-ножеделов, так считают крупные производители российских ножей. Действительно, им нет смысла возиться с другими видами стали, когда 95Х18 неплохо держит заточку, не ржавеет и сравнительно легко обрабатывается. Хотя в последние годы даже крупным ножевым фирмам приходится как-то крутиться, и пробовать новые для себя типы сталей, чтобы заинтересовать клиента.

Несмотря на это, ножи из 95х18 имеет отличное соотношение цены к качеству. Закаливаются клинки до 57-59 HRC, чего вполне хватает и для длительного удержания заточки, и для сравнительно лёгкой заточки. То что ножи из 95Х18 не ржавеют, делают их идеальными для тех пользователей, которые не привыкли ухаживать за ножами.

Нож из 95Х18 простит даже то, что вы его засунете грязным и мокрым в ножны и вспомните об этом на следующий день. Аналогом стали 95Х18 является японская сталь AUS-8.

Стоимость

Известность стали Х12МФ существует благодаря ее доступности и возможности использования вторичного сырья.

Непросто дать информации больше, чем есть о марке стали Х12МФ, известной уже 90 лет, со времён Советского Союза. Информация о ней за эти десятилетия в периодической печати давалась неоднократно в самом расширенном формате, специальной литературы много. Используется большинством наших изготовителей ножей. Причина такой популярности обусловлена доступностью стали по стоимости, стабильным качеством изготовленных изделий.

Читать также: Изготовление кокиля для литья стали

Сталь Х12МФ создана советскими инженерами для нужд советской промышленности в 30-е годы 20-го столетия. Изначально предназначалась для обработки металла методом штампования. Соответственно назначению разрабатывалась биохимическая составляющая сплава и весь технологический процесс.

Ратниковский нож

Позже было установлено, что характеристики уже внедренного в производство сплава соответствовали изготовлению холодного оружия в промышленном масштабе. Сталь Х12МФ имела все необходимые свойства:

- соответствующую вязкость;

- устойчивые антикоррозийные свойства;

- отличные показатели по воздействию на сжатие, упругость, твёрдость и жёсткость.

Поэтому, помимо производственного употребления в промышленности, сплав стал использоваться для ножей, изготавливаемых для войск специального назначения. Например, этим оружием были вооружены военнослужащие войск НКВД.

Так что же лучше?

Сравнение этих двух сталей не совсем корректное. Рабочие свойства у них уж очень сильно отличаются. Тут ориентироваться нужно на функциональность. Если вам нужен реально рабочий нож, который будет задействован чуть ли не каждый день, то брать нужно Х12МФ. При такой эксплуатации он банально не успеет заржаветь.

А если нож вы используете редко, и он большую часть времени валяется без дела, то лучше брать 95Х18. Если вы не будете разделывать им по несколько туш в день, то особой разницы в твёрдости не почувствуется. Хотя режет клинок из Х12МФ более агрессивно и «сочно». Словами это не объяснить, надо самому попробовать.

Ещё один крайне важный момент – это термичка клинков. Не все отечественные производители могут сделать её достойно. Вот и получаются тогда недокаленные и перекаленные клинки.

Так что выбирайте нож по своим потребностям, а я предпочитаю Х12МФ.