Еще в древние времена люди научились обрабатывать медь и изучили ее свойства. Человечество активно использует этот металл для изготовления посуды, оружия, различных украшений. Она привлекает к себе не только своими особыми свойствами (удельный вес, плотность, магнитные свойства), но и простотой переработки.

Медь – универсальный металл, который легко поддается очищению не только в промышленных масштабах, но даже в домашних условиях.

Отжигом в металлургии называют процесс, при котором заготовку металла или сплава сначала нагревают до определенной температуры, а потом охлаждают. Цель данного процесса – изменить твердость или долговечность материала.

При термической обработке меди необходимо учитывать два фактора: ее повышенную теплопроводность и взаимодействие с кислородом и парами воды при нагреве при высоких температурах. Из-за этого необходимо при нагреве данного металла необходимо применять защитные атмосферы, в отличии, например, от алюминия.

После переработки медь легко гнется, ее удобно применять для различных целей, например, для изготовления труб или обмоточных кабелей и проводов.

Зачем обжигать медь и как это сделать

В пунктах приема цветной металл высоко оценивается, особенно медь, которая имеет стоимость выше чем другой цветмет. Большие объемы меди можно собрать, только скопив медные провода и проволоку, которые зачастую в оболочке. В связи с этим, у многих предприимчивых граждан встает вопрос: как обжечь медь в домашних условиях. Согласно российскому законодательству, разводить костры для обжига проводов с целью снятия пластиковой оболочки, можно только в специально отведенных для этого местах. О том, как правильно обжигать медь важно разобраться сразу – так как за эту категорию правонарушений предполагается большой денежный штраф.

Как закалить медь – Металлы, оборудование, инструкции

Технологии придания большей твердости металлам и сплавам совершенствовались в течение долгих веков. Современное оборудование позволяет проводить термическую обработку таким образом, чтобы значительно улучшать свойства изделий даже из недорогих материалов.

Как закалить сталь на открытом огне

Как уже говорилось выше, закалить сталь можно и в домашних условиях, используя для нагрева открытый костер. Начинать такой процесс, естественно, следует с разведения костра, в котором должно образоваться много раскаленных углей. Вам также потребуются две емкости. В одну из них надо налить минеральное или синтетическое масло, а в другую – обычную холодную воду.

Термическая обработка металлов. Отжиг

Отжиг меди

Термической обработке подвергают и медь. При этом медь можно сделать либо более мягкой, либо более твердой. Однако в отличие от стали закалка меди происходит при медленном остывании на воздухе, а мягкость медь приобретает при быстром охлаждении в воде. Если медную проволоку или трубку нагреть докрасна (600° С) на огне и затем быстро погрузить в воду, то медь станет очень мягкой. После придания нужной формы изделие вновь можно нагреть на огне до 400° С и дать ему остыть на воздухе. Проволока или трубка после этого станет твердой. Если необходимо выгнуть трубку, ее плотно заполняют песком, чтобы избежать сплющивания и образования трещин.

Отжиг латуни позволяет повысить ее пластичность. После отжига латунь становится мягкой, легко гнется, выколачивается и хорошо вытягивается. Для отжига ее нагревают до 600° С и дают, остыть на воздухе при комнатной температуре.

Отжиг и закаливание дюралюминия

Отжиг дюралюминия производят для снижения его твердости. Деталь или заготовку нагревают примерно до 360°С, как и при закалке, выдерживают некоторое время, после чего охлаждают на воздухе. Твердость отожженного дюралюминия почти вдвое ниже, чем закаленного.

Приближенно температуру нагрева дюралюминиевой детали можно определить так: При температуре 350—360°С деревянная лучина, которой проводят по раскаленной поверхности детали, обугливается и оставляет темный след. Достаточно точно температуру детали можно определить с помощью небольшого (со спичечную головку) кусочка медной фольги, который кладут на ее поверхность. При температуре 400°С над фольгой появляется небольшое зеленоватое пламя.

Отожженный дюралюминий обладает небольшой твердостью, его можно штамповать и изгибать вдвое, не опасаясь появления трещин.

Закаливание. Дюралюминий можно подвергать закаливанию. При закаливании детали из этого металла нагревают до 360—400°С, выдерживают некоторое время, затем погружают в воду комнатной температуры и оставляют там до полного охлаждения. Сразу после этого дюралюминий становится мягким и пластичным, легко гнется и куется. Повышенную же твердость он приобретает спустя три-четыре дня. Его твердость (и одновременно хрупкость) увеличивается настолько, что он не выдерживает изгиба на небольшой угол.

Наивысшую прочность дюралюминий приобретает после старения. Старение при комнатных температурах называют естественным, а при повышенных температурах — искусственным. Прочность и твердость свежезакаленного дюралюминия, оставленного при комнатной температуре, с течением времени повышается, достигая наивысшего уровня через пять — семь суток. Этот процесс называется старением дюралюминия.

Отжиг стальных деталей

Чтобы облегчить механическую или пластическую обработку стальной детали, уменьшают ее твердость путем отжига. Так называемый полный отжиг заключается в том, что деталь или заготовку нагревают до температуры 900°С, выдерживают при этой температуре некоторое время, необходимое для прогрева ее по всему объему, а затем медленно (обычно вместе с печью) охлаждают до комнатной температуры.

Внутренние напряжения, возникшие в детали при механической обработке, снимают низкотемпературным отжигом, при котором деталь нагревают до температуры 500—600°С, а затем охлаждают вместе с печью. Для снятия внутренних напряжений и некоторого уменьшения твердости стали применяют неполный отжиг — нагрев до 750—760°С и последующее медленное (также вместе с печью) охлаждение.

Отжиг используется также при неудачной закалке или при необходимости перекаливания инструмента для обработки другого металла (например, если сверло для меди нужно перекалить для сверления чугуна). При отжиге деталь нагревают до температуры несколько ниже температуры, необходимой для закалки, и затем постепенно охлаждают на воздухе. В результате закаленная деталь вновь становится мягкой, поддающейся механической обработке.

Последовательность действий

При необходимости в домашних условиях можно получить изделия декоративного характера или практического назначения. Плавка меди в домашних условиях пошаговая инструкция выглядит следующим образом:

- Сырье измельчается, после чего помещается в тигель. Стоит учитывать, что при уменьшении размеров кусочков металла существенно ускоряется процесс плавки.

- После заполнения тигеля, он помещается в печь, которая заранее разогревается.

- Расплавленный сплав нужно извлечь из печи при помощи специальных клещей. Из-за активного процесса окисления на поверхности может образовываться однородная пленка. Перед тем как проводить литье из меди ее нужно убрать.

- Металл аккуратно заливают в подготовленную емкость. Стоит учитывать, что при попадании расправленного сплава на открытые участки тела могут появится серьезные травмы. Кроме этого, некоторые материалы при контакте возгораются. Поэтому нужно соблюдать крайнюю осторожность.

При рассмотрении того, как плавить медь в домашних условиях стоит учитывать, что можно использовать не только печи. В некоторых случаях применяется газовая горелка, которой нагревается дно тигля. Процесс менее продуктивный, но при этом на подготовку уходит мало времени.

В качестве нагревательного оборудования может использоваться обычная паяльная лампа. При применении этой технологии стоит учитывать, что контакт меди с воздухом приводит к быстрому появлению окиси. В некоторых случаях для уменьшения интенсивности окисления поверхность покрывается измельченным древесным углом.

Преимущества и недостатки обработки

Неоспоримым свойством меди выступает высокая электропроводность. Она применяется в строительстве и изготовлении электротехники. Механические параметры у металла достаточно низкие, поэтому в качестве чистого конструкционного материала используется не часто.

- обработка выводит из металла вредные вещества, очищает от бактерий;

- заготовка становится мягкой и эластичной, выдерживает давление свыше 200 атмосфер;

- материал приобретает устойчивость к коррозии;

- увеличение твердости — деталь можно изгибать в несколько раз, не боясь появления трещин;

- уменьшение остаточного напряжения при неполном отжиге.

Недостатков значительно меньше, но все же они есть:

- материалу необходимо медленное охлаждение;

- медь — дорогой материал;

- при неправильной обработке мягкий металл можно повредить.

Пайка труб из меди

Медь применяется человечеством с глубокой древности, хотя использование для прокладки труб отопления и водоснабжения в широких масштабах официально принято считать начало прошлого века.

Одним из основных процессов стыковки медных труб является пайка, при которой выполняется нагревание трубных концов и соединительных муфт, приводящее к расплавлению припоя с образованием герметичности соединения.

В данной статье рассмотрим, как паять медные трубы, их разновидности, достоинства и недостатки.

Разновидности трубных материалов

Промышленностью выпускаются трубные изделия двух видов: труба медная отожжённая и неотожжённая, в чем отличия? Процесс изготовления обоих разновидностей состоит в обработке медной руды. Из полученной черновой меди удаляются все нежелательные примеси путём продувки через неё кислорода. В результате получаются слитки металла высокой чистоты. Далее технология производства каждого из видов резко отличается.

- Необожжённая медная труба, получается путём прокатки и штамповки полученных слитков. В результате этих операций получаются изделия, обладающие высокой твёрдостью и прочностью. Выпуск производится отдельными прямыми штангами длиной 5 и 3 м. Отсутствие термической обработки не приводит к нарушению внутренней структуры металла. При этом продукция становится очень прочной. Для изделий необожжённого типа показатель предела прочности может равняться от 340-ка до 450-ти МПа, значение допустимого растяжения — 6-ть процентов.

- Медная труба отожжённая или мягкая. Изготовление осуществляется путём отжига, что и получило своё отражение в названии таких изделий. Процесс основан на специальной термической обработке, при которой изделия нагреваются до 700-т градусов с последующим постепенным охлаждением. Поставка труб осуществляется в бухтах по 50-т и 25-ть м. При отжиге материалу возвращается утерянная при прокатке или штамповке природная пластичность. Отожжённые трубы, уступая первому типу по прочностным показателям, значительно превосходят их по пластичности. При случайных замораживаниях высокая пластичность отожжённых водопроводных труб гарантирует их от разрывов.

Возможное их удлинение достигает 60-ти %, что позволяет сгиб при необходимости в холодном состоянии при соблюдении определённого соотношения между радиусом, под которым производится изгиб и диаметром трубы (R= 3…8d).Отожжённые изделия отличаются высокой стойкостью при эксплуатации в условиях повышенной влажности и к резким температурным перепадам.

Трубные материалы с толстыми стенками успешно выдерживают высокое давление, при нанесении на поверхность полимерного слоя значительно снижаются тепловые потери и при этом в водопроводах с холодной водой не возникает образование конденсата. Такая продукция особенно популярна при обустройстве систем отопления и водоводов горячей воды.

Твёрдые неотожжённые трубы в холодном состоянии допускается сгибать при помощи трубогиба только диаметрами до 18-ти мм, при необходимости сгибать большие размеры необходимо предварительное смягчение изделий нагревом до 500 градусов.

Состав, структура сплава латуни, его производство: технология, формы

Часто путём закалки повышается не только твёрдость металла, но и его хрупкость, поэтому необходимо выполнять ещё один этап — отпуск, при котором прочность и твёрдость несколько снижаются, но материал становится более пластичным. Делают отпуск при температуре, ниже, чем в предыдущем процессе, и охлаждают металл постепенно.

Можно проводить закалку без изменения структуры металла (полиморфного превращения). В этом случае не возникнет проблем с хрупкостью, но необходимая твёрдость не будет достигнута.

А повысить её удастся путём ещё одного процесса термообработки, называемого старением.

При старении происходит распад пересыщенного твёрдого раствора, в результате которого увеличивается прочность и твёрдость материала.

Отпуск стали — это разновидность термообработки, используемая для деталей, закалённых до критической точки, при которой происходит полиморфное изменение кристаллической решётки.

Он заключается в выдерживании металла определённый промежуток времени в нагретом состоянии и медленном охлаждении на открытом воздухе.

Делают отпуск, чтобы снизить внутреннее напряжение, а также исключить хрупкость металла и увеличить его пластичность.

При помощи старения достигается необходимая твёрдость закалённой стали. Старение может быть:

- естественным, при котором самопроизвольно повышается прочность закалённого металла и снижается его пластичность. Происходит данный процесс при выдержке в естественной среде;

- термическим. Такое старение — это процесс повышения твёрдости металла посредством выдержки при высоких температурах. По сравнению с первым видом, в данном случае может произойти перестаривание — это когда твёрдость, пределы прочности и текучести, достигая максимальной величины, начинают снижаться;

- деформационным. Такое старение достигается при помощи пластической деформации закалённого сплава, имеющего структуру пересыщенного твёрдого раствора.

Что такое закалка металлов и ее виды?

Закалка — популярный способ улучшения характеристик материала. Термообработка позволяет изменить структуру металла. Результатом воздействия высокой температуры является увеличение показателя твердости. После нагрева происходит быстрое охлаждение детали. Для этого она погружается в ёмкость, заполненную маслом или водой.

Чаще всего в домашних условиях выполняется закалка нержавейки, проволоки из разных видов стали и ножей. Но после структурных изменений, сталь становится хрупкой.

Если речь идет о цветных металлах, то изменения структуры не происходит. Например, после проведения закалки меди невозможно достигнуть хорошего показателя твердости.

Однако при отсутствии структурных изменений материал не становится излишне хрупким

Чтобы снизить показатель хрупкости стали после проведения термической обработки, выполняют отпуск заготовки. Это дополнительная обработка теплом. Сначала изделие нагревается, а затем медленно охлаждается.

Особенности закалки стали

Главным материалом, который подвергается нагреву, быстрому охлаждению является нержавеющая сталь, сплавы на ее основе. Чтобы улучшить характеристики изделия, необходимо выполнить дополнительный разогрев, а затем медленное охлаждение. Это позволит снять внутреннее напряжение. Особенности обработки для разных видов стали:

- Закалка стали 45. После проведения нагрева, быстрого охлаждения прочность повышается в 3 раза.

- Проведение процедуры со сталью 40X. Нагревается до температуры 860 градусов по Цельсию.

Существуют специальные справочники, которые содержат информацию о правильных температурных режимах обработки различных видов стали.

Способы закалки

Суть любой закалки — превращение аустенита в мартенсит (диаграмма «железо-углерод»). В зависимости от температурного режима, закалка может быть полной или неполной. Первым способом закаливают инструментальную сталь, а вторым — цветную.

При закалке могут использоваться один или несколько охладителей. От этого также зависит способ термообработки. В зависимости от охлаждающей среды, термическая обработка металла может быть:

- с использованием одного охладителя;

- с подстуживанием;

- прерывистой;

- ступенчатой;

- изотермической.

Закалка в одном охладителе

Данный метод применяется для термообработки простых деталей, изготовленных из легированной и углеродистой стали. Деталь нагревается до необходимой температуры, а затем охлаждается в жидкости. Углеродистую сталь диаметром от 2 до 5 мм охлаждают в воде, детали меньшего диаметра и всю легированную сталь — в масле.

Закалка с подстуживанием

При термообработке с одним охладителем часто возникают состояния термического и структурного внутреннего напряжения. Развиваются они в том случае, когда разность температур достигает минимума.

На поверхности металла образуется напряжение растяжения, в центре — напряжение сжатия. Чтобы данные напряжения уменьшить, перед тем, как опустить нагретую деталь в жидкость, её недолго держат на открытом воздухе.

Температура детали в данном случае не должна быть ниже линии 0,8К по диаграмме «железо-углерод».

Прерывистая

Эту закалку проводят в двух средах — воде и масле или воде и воздухе. Нагретую до критической точки деталь сначала быстро охлаждают в воде, а потом медленно в масле или на открытом воздухе.

Такой способ термообработки применяют для высокоуглеродистой стали.

Этот метод — сложный, так как время охлаждения в первой среде очень мало и определить его сможет лишь специалист высокой квалификации.

Ступенчатая

При прерывистой термообработке деталь охлаждается неравномерно — более тонкие поверхности быстрее, чем все остальные. К тому же очень трудно отрегулировать время нахождения детали в первой среде (воде). Поэтому лучше использовать ступенчатую закалку.

Данный метод позволяет охлаждать деталь в среде при температуре, превышающей мартенситную точку. Первая ступень — охлаждение и выдержка детали в данной среде до того момента, когда все сечения детали достигнут одной и той же температуры.

Вторая ступень — окончательное медленное охлаждение (преобразование аустенита в мартенсит).

Изотермическая

При изотермической термообработке деталь нагревают до критической точки, а затем опускают в масляную или соляную ванну температурой 250 градусов. Выдерживают полчаса, а далее остужают на открытом воздухе.

Такая закалка обеспечивает высокую конструкционную прочность и применяется для легированных и конструкционных сталей, у которых распад аустенита в промежуточной области не происходит до конца.

В дальнейшем он превращается не в мартенсит, а в бейнит + 20% остаточный аустенит, обогащённый углеродом. Такой закалкой можно достичь высокой прочности при хорошей вязкости.

Температурные режимы при закалке металла

Качественная термообработка металлов требует соблюдения правильных режимов температур. Зависят они от состава стального сплава.

Существуют цветовые таблицы, подсказывающие, как правильно нагревать или охлаждать стальную деталь в зависимости от марки.

Большинство сталей достигают нужных характеристик при равномерном прогреве до 780–850 °C и быстром охлаждении до температуры 300–450 °C. После этого идет медленное охлаждение до нормальной температуры.

Какое оборудование применяют

Медь подвергается двум типам термообработки:

- отжиг для снижения оставшегося напряжения;

- рекристаллизационный отжиг.

Температурный режим рекристаллизации бескислородной меди — 200–240°С, а электролитической —180–230°С. Металл, содержащий кислород, обрабатывают в нейтральной среде, чтобы снизить потери после окисления.

Для термообработки отжигом используется конвекционная печь шахтного типа. Кроме того, оборудование востребовано для отжига проволоки, каната, стержней, сталей, металлических шаров.

Печь имеет следующие достоинства:

- улучшенная точность контроля температурных режимов;

- автоматизация термообработки;

- вентилятор в нижней части устройства обеспечивает стабильность теплообмена;

- погрешность обработки составляет +/-5С;

- нагрев осуществляется от электричества;

- аммиак и чистый азот защищают металл от окисления;

- вместительность — 8–36 тонн;

- простота в эксплуатации и установке.

В крышке печи предусмотрено специальное пневматическое устройство, которое отвечает за открывание и запирание в процессе отжига. Аварийный клапан функционирует в автоматическом режиме, когда давление поднимается до высоких или опускается до низких показателей.

Печь для отжига

Зачем нужен отжиг металлов

Точная природа процесса отжига, которому подвергают металл, в значительной степени зависит от назначения отожженного металла. Существует значительное различие отжига по методам его выполнения между отжигом на заводах, где производят огромное количество листовой стали, и отжигом в небольшой автомастерской, когда всего лишь одна деталь требует такой обработки.

Если кратко, то холодная обработка – это пластическая деформация путем разрушения или искажения зеренной структуры металла. При отжиге металл или сплав нагревают до температуры, при которой происходит рекристаллизация — образование вместо старых — деформированных и удлиненных — зерен новых зерен — не деформируемых и круглых. Затем металл охлаждают с заданною скоростью. Другими словами, кристаллам или зернам внутри металла, которые были смещены или деформированы в ходе холодной пластической обработки, дают возможность перестроиться и восстановиться в свое естественное состояние, но уже при повышенной температуре отжига.

Холодная обработка: медь, свинец и алюминий

Обычные металлы весьма сильно различаются по своей степени и скорости деформационного упрочнения — наклепа или нагартовки. Медь довольно быстро наклепывается в результате холодной ковки, а, значит, быстро снижает свою ковкость и пластичность. Поэтому медь требует частого отжига, чтобы ее можно было дальше обрабатывать без риска разрушения.

С другой стороны, свинец можно обрабатывать ударами молотка почти в любую форму без отжига и без риска его разрушения. Свинец обладает таким запасом пластичности, который позволяет ему получать большую пластическую деформацию с очень малой степенью деформационного наклепа. Однако, медь хотя и тверже свинца, обладает в целом большей ковкостью.

А что, если добавить медную присадку в свое масло?

В продаже встречаются вот такие присадки в баночке. Ни допусков, ни нормативов, ни сертификатов. Всё на доверии. На свой страх и риск. На мой взгляд, лучше не экспериментировать.

В продаже встречаются вот такие присадки в баночке. Ни допусков, ни нормативов, ни сертификатов. Всё на доверии. На свой страх и риск. На мой взгляд, лучше не экспериментировать.

Любой производитель присадок всегда представляет свои продукты в максимально выгодном для себя свете. Обычно делается упор на улучшение нескольких из вышеприведенных характеристик масла, а остальные при этом якобы «не ухудшаются». Однако производители чудо-снадобий на основе меди часто обещают экономию топлива аж в 12%, рост мощности на ту же величину, снижение шума на 18 Дб (а это много!) и, главное, увеличение ресурса в 30 раз! Уже по одним этим заявлениям можно понять, что либо Нобелевская премия никак не может найти лауреата, либо все это фейк.

Принцип проведения обработки

Отжиг — процедура термообработки меди, при которой получается стойкая, прочная структура металла, свободная от остаточных напряжений. Технология отжига проходит несколько стадий:

- Загрузка металла в оборудование.

- Установка муфеля и продувание защитным газом для удаления воздуха.

- Нагревание до 650–700 градусов.

- Быстрое охлаждение до 100 градусов при погружении изделия в воду.

- Придание требуемой формы.

- Повторный нагрев до 350–400 градусов.

- Охлаждение на воздухе и разгрузка.

Последняя стадия технологии осуществляется вдвое медленнее.

Обработка заканчивается, когда температура отжига меди достигает величины, при которой она может находиться на воздухе без окисления. Выдавать заготовки на воздух с высокой температурой запрещено. Продолжительность — 1–2 часа.

Введение: Наказание за разведение костра и сжигание мусора

В российском законодательстве предусмотрено сразу несколько федеральных законов, статей УК и КоАП, а также постановлений правительства, которые запрещают разведение костров, сжигание мусора и обжиг проволоки. За разные категории правонарушений, предполагаются различные наказания, от денежных штрафов до реальных сроков. Чтобы не попасть под статьи закона, важно заранее ознакомиться со списком законодательных актов, контролирующих сжигание мусора, а в частности обжиг меди и алюминия. Основными запрещающими и контролирующими статьями являются следующие:

- КоАП – статья 8.2.3;

- 51 статья федерального закона №7 об охране окружающей среды;

- КоАП – статья 20.4;

Какое наказание предусматривают эти статьи и что они запрещают следует разобрать подробно, чтобы не возникло трудностей с законом, при попытках утилизировать, обработать или транспортировать металлолом.

Статья 8.2.3 КоАП РФ – Несоблюдение правил и требований в обращении с мусором, неправильная переработка отходов производства, в том числе неправомерная утилизация, накопление и транспортировка. Статья предусматривает наказание в виде денежного штрафа от 1000 до 2000 рублей (на юридических лиц до 250 тысяч, на должностных до 30 тысяч рублей). Согласно 8.2.3 статье КоАП, неправомерными являются те действия с мусором, которые повлекли за собой возникновение эпидемий, заражений, а также повлекшие вред окружающей среде и здоровью граждан. К этой статье не относятся правонарушения, которые являются уголовно-наказуемыми деяниями.

Принятый в 2002 году, 7 Федеральный Закон «Об охране окружающей среды», в 51 статье которого указаны требования к гражданам, которые осуществляют переработку и утилизацию отходов и мусора, несколько раз подвергался редакции. На 2022 год, в нем актуальными являются следующие запреты:

- Запрещено сбрасывать мусор и отходы от костра (например, сгоревший пластик, после обжига меди), в воду, закапывать в землю, а также вблизи городских и сельских поселений.

- Запрещено размещать и хранить мусор (в том числе металлические отходы) вблизи городских и сельских поселений, а также около рекреационных зон, на путях миграции животных, местах нереста рыбы;

- Запрещено создавать опасность для человека и окружающей среды, посредством сжигания и утилизации мусора.

В кодексе об административных правонарушениях РФ также есть статья 20.4, которая регулирует организацию костров, в том числе с целью обжига меди. Согласно этой статье, нарушение требований по пожарной безопасности, наказывается штрафом от 4 до 5 тысяч, либо арестом на срок до 90 суток. Место для разведения костра нужно оборудовать, изолировав кострище. Нельзя разводить огонь в ветреную погоду, а также важно правильно утилизировать мусор – сжигая или обжигая его в бочках. В УК РФ предусмотрено наказание только за те действия, которые повлекли за собой смерть человека или нанесения тяжкого вреда здоровью граждан (219 статья).

Условия и ограничения приема

Лом медного кабеля – ценный вид вторичного сырья и принимается практически в любом виде. Стоимость, по которой можно сдать медный провод в пункт приема зависит от ряда факторов:

- Качество сырья. Чем выше содержание меди в кабеле, тем выше его стоимость.

- Толщина сечения жилы.

- Чистота. На кабеле не должно быть ярко выраженных следов смазки, эмали, лака, сварки и окислов.

- Целостность оболочки и сложность дальнейшей обработки лома.

- Объем партии. Чем больше партия, тем выше цена за 1 кг кабеля.

Сдавать металлолом мелким частным приемным пунктам не рекомендуется. Как правило, они не имеют документов, подтверждающих право на ведение подобной деятельности и являются простыми перекупщиками, которые озвучивают минимальную цену за металл.

Более высокую цену за металлолом предлагают перерабатывающие заводы и металлобазы, располагающие всеми необходимыми технологическими и материальными возможностями для его транспортировки, оценки и дальнейшей переработки.

Пункты приема вторсырья

Приемщики лома покупают следующие отходы кабельно-проводниковой продукции:

a) заводской брак, складские неликвиды;

b) б/у кабельные линии, остатки производства;

c) старый неочищенный кабель;

d) демонтированные коммуникации;

e) отходы монтажных работ.

Приемка осуществляется по нескольким критериям, из которых складывается цена за кг лома. Учитывают длину кусков проводника, процентное соотношение лома к изоляции, посторонним примесям.

Сдавать вторсырье рекомендуется в пункты приема, имеющие документы и разрешения на ведение такого рода деятельности. Перед взвешиванием лом осматривают, и оценивает специалисты.

Способы очистки кабеля для сдачи на лом

Цветной лом кабелей б/у – востребованное и дорогое вторсырье. Его можно извлечь самостоятельно из старой силовой, оптоволоконной, телефонной, монтажной, другой проводки. Какие инструменты и приспособления понадобятся для снятия обмотки? Как быстро очистить кабель для сдачи лома, затратив минимум времени и усилий?

Цветной лом кабелей б/у – востребованное и дорогое вторсырье. Его можно извлечь самостоятельно из старой силовой, оптоволоконной, телефонной, монтажной, другой проводки. Какие инструменты и приспособления понадобятся для снятия обмотки? Как быстро очистить кабель для сдачи лома, затратив минимум времени и усилий?

Популярные методы зачистки изоляции

При сдаче кабеля ценность представляет металлическая сердцевина проводников. Прежде чем отправиться на пункт приема нужно зачистить кабель от изоляционной обмотки. Существует несколько способов сделать это своими руками:

- ручная зачистка ножом, молотком – трудоемкий и долгий процесс, подходит, если партия лома небольшая;

- обжиг и оплавление – процесс быстрый, но вредный для экологии, не рекомендуется для тонкожильного лома, металл выгорает вместе с обмоткой;

- использование спецоборудования – самый быстрый и безопасный метод, в ходе работы используют инструмент.

Зачистка ножом, молотком

Для зачищения проводов подходит строительный, канцелярский нож или съемники с крючками, регулировочными винтами, прочее. При работе аккуратно разрезают обмотку вдоль жилы, затем ее отводят в сторону и обрезают.

При работе молотком им с усилием бьют по кабелю до тех пор, пока изоляция не отделится от металла.

Обжиг и оплавление

Обжигать сырье можно на костре, но способ оправдывает себя для большого объема сырья. Выполняют работу на открытом воздухе, соблюдая технику безопасности.

Оплавление кабеля паяльником – один из способов снять изоляцию с тонких, толстых жил, шлейфов. Перед работой провод укладывают на ровную горизонтальную поверхность. Затем разогревают паяльник и прикладывают вертикально к обмотке. По мере оплавления изоляции кабель поворачивают вокруг оси. После обжига пластик легко снимается плоскогубцами, пинцетом, пассатижами.

Важно! Работают в хорошо проветриваемом помещении. При оплавлении изоляции выделяются токсины, и стоит сильный запах пластика.

Использование бокореза и стиппера

Как быстро очистить кабель для сдачи лома и механизировать процесс? Помогут специнструменты:

Бокорезом называют кусачки или щипчики для перекусывания проводки. Орудуя им, свободный конец провода зажимают между лезвиями, затем аккуратно поворачивают и тянут. Изоляция легко снимается.

Обратить внимание! Режущие кромки направляют в сторону движения инструмента, чтобы лезвия врезались в обмотку без особых усилий. Если неправильно обращаться с бокорезом, кабель будет обламываться вместе с изоляцией.

Автоматизировать процесс очистки кабеля поможет стриппер. Существуют разные подвиды инструмента. Различаются модели количеством дополнительных функций.

Стиппер и работа с ним

Принцип работы всех стрипперов одинаковый:

- конец кабеля вставляют в отверстие инструмента;

- рукой зажимают ручки стриппера, чтобы перекусить обмотки;

- затем проводник вытягивают наружу, освобождая от изоляции.

Важно! Инструмент хорош тем, что прост и понятен в работе, стоит недорого. Он редко повреждает кабель, сокращает время удаления обмотки, подходит для работы с одножильными многожильными проводниками.

Спецоборудование

Если лома много, упростить подготовку сырья поможет спецоборудование для снятия изоляции. Его можно арендовать непосредственно в централизованном пункте приема.

Необходимая температура для плавления меди

Медь не является легкоплавким металлом

Люди нашли применение меди еще в древние времена, тогда ее добывали в виде самородков. Ввиду низкой температуры, необходимой для осуществления процесса плавления ее стали широко применять для изготовления орудий труда и охоты, самородки можно плавить на костре. В наши дни технология получения металла мало чем отличается от придуманной в древние времена, совершенствуются лишь печи, увеличена скорость обжига и объемы обработки. Здесь возникает уместный вопрос — какая температура плавления меди? Ответ на него можно найти в любом учебнике по физике и химии – медь начинает плавиться при температуре нагрева до 1083 оС.

Кипение меди уменьшает ее прочность

В процессе термического воздействия на металл происходит разрушение его кристаллической решетки, это достигается при определенной температуре, которая в течение некоторого времени остается постоянной. В этот момент и происходит плавка металла. Когда процесс разрушения кристаллов полностью завершен, температура металла снова начинает подниматься, и он переходит в жидкую форму и начинает кипеть. Температура плавления меди значительно ниже, чем та, при которой металл кипит. Процесс кипения начинается с появлением пузырьков, по аналогии с водой. На этом этапе любой металл, в том числе и медь, начинает терять свои характеристики, в основном это отражается на прочности и упругости. Температура кипения меди составляет 2560 оС. Во время остывания металла происходит похожая картина, как и при нагреве – сначала температура опускается до определенного градуса, в этот момент происходит затвердевание, которое длится некоторое время, затем продолжается остывание до обычного состояния.

Как отжечь медь в домашних условиях — ccm-msk.com

При термообработке меди и ее сплавов учитываются две особенности материала: повышенная теплопроводность и взаимодействие с газами при нагревании.

Именно эти факторы становятся причиной быстрого и равномерного прогревания металла по периметру сечения. Отжиг меди — это нагрев металла с последующим охлаждением, позволяющий изменить свойства материала.

Термообработка позволяет сделать металл более мягким и пластичным. Медь используется в различных сферах, где важна пластичность.

Отжиг металлов меди и латуни

Кристаллическая решетка ГЦК с периодом а 0, ям.

Технические и технологические свойства меди: высокие электро— и теплопроводность, достаточная коррозионная стойкость, хорошая обрабатываемость давлением, свариваемость всеми видами сварки, хорошо поддается пайке, легко полируется.

У чистой меди небольшая прочность и высокая пластичность. К недостаткам меди относятся:. Различают две основные группы медных сплавов: латуни — сплавы меди с цинком; бронзы — сплавы меди с другими элементами.

Log in No account? Create an account. Remember me.

Как отжечь медь в домашних условиях — Справочник металлиста

В домашних условиях часто возникает необходимость сварки меди в процессе установки водопроводов и систем отопления. В большинстве случаев водопроводные трубы изготавливаются из меди. Материал имеет гладкое основание, не поддается коррозии, способен обеспечить хороший ток воды и не имеет каких-либо вредных веществ.

Цветовые характеристики сплавов меди.

Сварка — это процесс образования неразъемных соединений между разными элементами. Этого можно достичь путем нагрева свариваемых металлов или их деформирования. Для сварки используются различные источники энергии:

- пламя от газа;

- электрическая дуга;

- ультразвук;

- лазерное излучение и др.

Процесс сварки меди значительно отличается от сварки сталей, так как цветные металлы имеют высокий уровень теплопроводности, а в расплавленном состоянии они будут реагировать с газами. Чтобы избежать возникновения негативных последствий, понадобится правильно выбрать материалы для сварки, произвести подготовку соединяемых элементов и соблюдать инструкцию по сварке.

На сегодняшний день сделать сварку можно не только на предприятиях, но и в домашних условиях. Следует знать, что процесс сварки меди имеет большое количество нюансов. Во многом сварка будет зависеть от физико-химических свойств материала.

Трудности сварки меди связаны со склонностью материала к окислению в расплавленном состоянии, высоким уровнем теплопроводности, высоким уровнем линейного расширения металла в процессе нагревания и высокой текучестью.

Свариваемость металла может ухудшиться при наличии в нем серы, свинца и других элементов. Свинец придаст подобному металлу хрупкости.

Контактная сварка своими руками.

В процессе сварки меди кислород будет поглощаться из атмосферы, потому следует это учитывать.

На сегодняшний день существует несколько различных способов сварки данного цветного металла.

Элементы, которые будут необходимы для того, чтобы самостоятельно произвести качественную сварку меди:

- Баллоны с ацетиленом.

- Горелки.

- Асбестовые листы.

- Проволока.

- Вода.

- Профилированная проставка.

- Припои.

- Флюсы.

Что нужно знать об электродах для сварки меди?

Конструкция трансформаторов для точечной сварки.

Чтобы получить качественный и ровный сварочный шов, следует использовать электрод, который покрыт особым составом. Покрытие используется для продуцирования шлака, который появляется с окислами металла. Состав будет препятствовать соприкосновению шва сварки с воздухом.

Обмазка заполнит убыль, которая образуется в процессе сварки за счет выгорания элементов и вводит в шов новые элементы. Благодаря обмазке будет увеличена устойчивость электрической дуги.

Обжиг медного провода

Термическая обработка позволяет избавиться от оплетки кабеля. Перед тем, как обжечь медные провода, необходимо повторить технику безопасности и обеспечить доступ свежего воздуха. Еще используют паяльник, чтобы снять слой изоляции с токопроводящих жил или шлейфов. Чтобы оболочка снялась, нужно расположить кабель на ровной горизонтальной поверхности, разогреть паяльник и вертикально приложить его к обмотке. Пока провод плавится, его проворачивают вокруг оси, чтобы воздействовать на изоляцию равномерно. Потом защитный слой пластика снимают, используя такой инструмент, как плоскогубцы или пассатижи. Еще можно использовать пинцет.

Популярные методы зачистки изоляции

При сдаче кабеля ценность представляет металлическая сердцевина проводников. Прежде чем отправиться на пункт приема нужно зачистить кабель от изоляционной обмотки. Существует несколько способов сделать это своими руками:

- ручная зачистка ножом, молотком – трудоемкий и долгий процесс, подходит, если партия лома небольшая;

- обжиг и оплавление – процесс быстрый, но вредный для экологии, не рекомендуется для тонкожильного лома, металл выгорает вместе с обмоткой;

- использование спецоборудования – самый быстрый и безопасный метод, в ходе работы используют инструмент.

Зачистка ножом, молотком

Для зачищения проводов подходит строительный, канцелярский нож или съемники с крючками, регулировочными винтами, прочее. При работе аккуратно разрезают обмотку вдоль жилы, затем ее отводят в сторону и обрезают.

При работе молотком им с усилием бьют по кабелю до тех пор, пока изоляция не отделится от металла.

Обжиг и оплавление

Обжигать сырье можно на костре, но способ оправдывает себя для большого объема сырья. Выполняют работу на открытом воздухе, соблюдая технику безопасности.

Оплавление кабеля паяльником – один из способов снять изоляцию с тонких, толстых жил, шлейфов. Перед работой провод укладывают на ровную горизонтальную поверхность. Затем разогревают паяльник и прикладывают вертикально к обмотке. По мере оплавления изоляции кабель поворачивают вокруг оси. После обжига пластик легко снимается плоскогубцами, пинцетом, пассатижами.

Важно! Работают в хорошо проветриваемом помещении. При оплавлении изоляции выделяются токсины, и стоит сильный запах пластика.

Использование бокореза и стиппера

Как быстро очистить кабель для сдачи лома и механизировать процесс? Помогут специнструменты:

Бокорезом называют кусачки или щипчики для перекусывания проводки. Орудуя им, свободный конец провода зажимают между лезвиями, затем аккуратно поворачивают и тянут. Изоляция легко снимается.

Обратить внимание! Режущие кромки направляют в сторону движения инструмента, чтобы лезвия врезались в обмотку без особых усилий. Если неправильно обращаться с бокорезом, кабель будет обламываться вместе с изоляцией.

Автоматизировать процесс очистки кабеля поможет стриппер. Существуют разные подвиды инструмента. Различаются модели количеством дополнительных функций.

Стиппер и работа с ним

Принцип работы всех стрипперов одинаковый:

- конец кабеля вставляют в отверстие инструмента;

- рукой зажимают ручки стриппера, чтобы перекусить обмотки;

- затем проводник вытягивают наружу, освобождая от изоляции.

Важно! Инструмент хорош тем, что прост и понятен в работе, стоит недорого. Он редко повреждает кабель, сокращает время удаления обмотки, подходит для работы с одножильными многожильными проводниками.

Спецоборудование

Если лома много, упростить подготовку сырья поможет спецоборудование для снятия изоляции. Его можно арендовать непосредственно в централизованном пункте приема.

Разновидности изоляционных материалов

Различают изоляцию одинарную и двойную.

Для ее производства используют различные изоляционные материалы:

- Пластики на основе органических соединений. В основном это термические пластмассы, которые при нагреве размягчаются. При горении эти пластические массы выбрасывают в окружающую среду разные токсины.

- Термореактивные пластмассы. Они при нагреве становятся тверже. Изоляция из них применяется только в особых случаях, когда требования к ней повышены.

- Натуральный или искусственный каучук разных видов. Он затвердевает при нагреве и поддерживает горение.

- Изоляция на базе ткани. Выдерживает довольно высокую степень нагрева (максимум 400⁰) с сохранением изоляционных свойств.

- Оплетка экранирующая. Это не изоляция в прямом смысле, поскольку оплетка не выполняет роль изоляции, зато является защитой от механических повреждений.

- Оплетка бронирующая. Также служит защитой от повреждений

Выбор инструментов для снятия изоляции зависит от того, с какого материала она выполнена.

Температура проведения отжига

Выбор температуры нагрева выбирают в зависимости от того, какие свойства детали хотят получить. Для придания ей пластичности необходимо нагреть ее до температуры 500-700 градусов, а затем резко остудить ее в воде. При этом скорость нагрева на свойства меди существенно не влияют. В воде охлаждение предпочтительней, так как после этого намного легче снимается окалина.

Для уменьшения твердости применяют полный отжиг. Заготовку нагревают до 900 градусов Цельсия, а затем медленно охлаждают, чаще всего вместе с печью. Внутреннее напряжение, возникающее при механической обработке, при этом исчезает.

После разделки меди и получения готового изделия, деталь можно нагреть до температуры 400-450 градусов и остудить на воздухе при комнатной температуры (в течении 1,5 часов). При этом вернется твердость обработанной детали.

Как отжечь медь в домашних условиях?

Медь проходит несколько этапов обработки перед тем как ее можно использовать в производстве

После получения металла из медной руды, он формируется в слитки различной формы и для дальнейшего производства изделий из таких заготовок необходима предварительная обработка меди. В зависимости о требуемого состояния металла, обработка осуществляется различными способами:

- термическим;

- механическим;

- токарным.

Когда применяют термообработку меди

Термообработка — это нагрев сырья или готово изделия

Если необходимо повысить прочность изделий, упругость, износоустойчивость или, наоборот, получить более мягкий металл, поддающийся дальнейшему механическому воздействию, используют термическую обработку меди. Этот процесс может осуществляться различными способами — закалкой и отжигом, они различаются температурой нагрева и способом остывания.

Для того чтобы изделию из меди придать твердость и прочность ее следует нагреть до температуры 600 оС и остудить на воздухе, это так называемое медленное остывание.

Если нужен мягкий металл, то сырье следует нагреть до 600 оС и подвергнуть быстрому остужению в воде, далее придать форму изделию, снова нагреть, на этот раз до 400 оС и оставить медленно остывать в итоге получится мягкое изделие.

Для того чтобы изогнуть медную трубу ее сначала наполняют песком, это позволит избежать сплющивания в процессе термической обработки, а затем нагревают и придают нужную форму. С помощью термической обработки меди осуществляется процесс снятия наклепа и окалины, для этого металл нагревают до 500 оС и охлаждают в воде.

Как осуществляют механическую обработку

После процесса отжига металлу необходимо придать форму, блеск, рисунок, для этого применяют механические способы обработки. Для начала изделия необходимо очистить от масла, оксидов, накала и прочих загрязнений, осуществлять процессы можно только на сухой поверхности. Холодная или механическая обработка меди выполняется несколькими способами:

Для товарного вида медные изделия подвергают механической обработке

- прокатка;

- протяжка;

- шлифовка;

- полировка.

Процесс прокатки металла осуществляется с помощью механической или автоматической установки, оснащенной вальцами, между которыми пропускается лист медной заготовки. Толщина готового изделия регулируется в зависимости от потребности. Вальца смазываются маслом или специальной эмульсией, которые оставляют тонкий слой пленки на готовом изделии.

Протяжка меди осуществляется при изготовлении проволоки, жил для проводов и кабелей. Выполняется с помощью экструдерного механизма, регулировка диаметра выполняется автоматически по заранее заданным параметрам.

Шлифование медных изделий

Шлифование медных изделий происходит с помощью дисков и лент, на которые нанесено абразивное покрытие. Для шлифовки обычно используют абразивные материалы с зернистостью порядка 180 – 200 мкм, для изделий, которые прошли ковку достаточно будет 80 – 100 мкм.

Полирование осуществляется с использованием тканевых или войлочных дисков, пемзой, трепела, а также с применением оксида железа и венской извести.

Этот процесс выполняется на полировочных машинах, для меди достаточно скорости в 20 – 40 м/с, увеличение ведет к более глубокому снятию верхнего слоя. Для предотвращения обесцвечивания применяют слабый раствор органической кислоты, например, щавелевой или винной.

Эффективно обрабатывать полируемую поверхность растворами, содержащими ингибитор коррозии, они препятствуют окислению и дольше сохраняют цвет.

Токарный способ обработки

Распространенным способом обработки медных заготовок является токарный, с использованием специальных станков, оснащенных резцами. Благодаря этому методу обработки можно изготавливать большое разнообразие форм и деталей цилиндрической, сферической, конической формы.

Механизм работы токарных станков заключается в воздействии режущего механизма на деталь, он врезается в заготовку и снимает лишний слой, который превращается в стружку. Скорость движения режущего механизма имеет большое значение в обработке различных видов металла. Поскольку медь является мягким материалом, для нее будет достаточно 40 — 50 м/с.

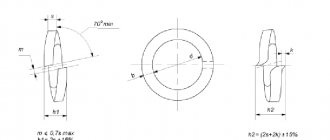

С помощью токарной обработки меди можно получить следующие виды изделий:

Токарная обработка позволяет получить деталь любой формы

- шайбы;

- втулки;

- фланцы;

- шпильки;

- штуцеры.

Предприятия, осуществляющие токарную обработку металлов, могут выполнять большое разнообразие видов изделий по индивидуальным заказам. Станки настраиваются под параметры, каждой детали.

С помощью токарного оборудования на медные заготовки наносится резьба, осуществляется выточка фасок, сверление отверстий, геометрическая обрезка.

Использование автоматизированных станков позволяет выполнять сложнейшую отделку заготовок с максимальной точностью, при этом снижается процент брака и минимизируются отходы.

Что такое обожженная медь?

К скупщикам приносят разный кабельный лом. Обожженная медь («Ж») – это токопроводящая жила провода сечением от 1 мм, которую получили после термической обработки неликвида. В эту категорию включают лом контактного кабеля.

Требования к обожженной меди:

- отсутствие следов масла, краски;

- содержание засора не более 0,5%;

- отсутствие частей оплетки;

- нормальный радиационный фон;

- отсутствие следов лужения.

На стоимость обожженной меди влияет содержание посторонних примесей и общий вес. Скупщики работают с розничными и оптовыми клиентами. Предлагают высокую стоимость меди за кг. Гарантируют оплату сразу.

Условия получения обожженной меди:

- обжиг отработанного провода;

- производственный брак;

- обжиг неликвидного кабеля.

Обожженная медь ценится высоко, если термическую обработку выполнили в соответствии с ГОСТ. На металле не должны оставаться следы расплавленного пластика. Качество меди «Ж» уступает электротехническому цве. Но обжиг сокращает срок подготовки к переработке и повышает стоимость на скупке.

Где обжечь медь (выбор места)

В любой приемный пункт «ВторБазы» можно сдать медные провода в оболочке, поэтому если у вас скопился лом проволоки в пластике, не обязательно его обжигать для того, чтобы сдать в пункт приема. Если же вы решили всё-таки обжечь проволоку в костре, с целью повысить стоимость цветмета, нужно учитывать требования законодательства и нормативную документацию. О том, как обжечь медь правильно и организовать костер для этого, следует разобрать подробно — так можно себя обезопасить от нарушений КоАП, ФЗ и УК РФ.

В первую очередь, перед началом мероприятия по обжигу, нужно соорудить место для костра. Для этих целей подойдет бочка или металлическая тара, установленная вдали от общественных мест. Согласно федеральному законодательству, костер нужно разжигать в металлическом контейнере, с глубиной от 30 сантиметров, либо в яме обложенной кирпичами (или камнями), с глубиной 20-30 сантиметров. Ширина резервуара не более 3 метров.

Также нужно правильно выбрать место, где вы планируете разжечь костер для обжига меди. Это нужно проводить согласно законодательству вдали от парковых зон, общественных мест, обитания диких животных и мест миграции, а также удаленно от жилых домов. Лучшим решением будет провести эти работы на частном приусадебном участке. В радиусе 50 метров от будущего костра, нужно убрать: мусор, сухую траву и валежник, дряхлые ветки и всё что может разгореться от упавшего на землю уголька.

В выбранном месте устанавливается резервуар, в котором и производится обжиг. После работ, нужно убрать емкость со сгоревшими углями, мусор собрать в мешки и вывезти на утилизации на соответствующее предприятие. Важно понимать, что закапывать и выбрасывать на природе любой мусор запрещено законодательством.

Мы не советуем обжигать медные провода самостоятельно, их необходимо сдавать в специализированные организации, например, таковой является компания ВторБаза. В наших приемных пунктах можно сдать медь в оболочке и не наносить вред окружающей среде посредством ее обжига.

Так называемая жженка или обожженные медные провода принимают пункты приема по высокой цене. Если нет желания оплавлять медь, то можно сдать в приемку провода в оболочке, но цена за такой лом ниже, чем за очищенную. В приемных пунктах «ВторБазы» можно сдать медь жжёнку по цене 600-640 руб. за килограмм данного металлолома, что выгодно. Вся медь, скупаемая нашими приемками отправляется на последующую переработку и переплавку. Так как мы сотрудничаем с металлоперерабатывающими предприятиями напрямую, осуществляем прием меди дорого, в отличии от других фирм в Москве и Московской области. Но при этом, сдать медный лом можно еще выше, если его правильно очистить. Жженые провода из меди имеют высокую стоимость, но цены на очищенные в ручную медные провода выше. Это следует учитывать перед тем, как начать опаливать металлолом.

Успокоение сифонящей форсы. Дизель.

#1 Uygur

- Пользователи

- 8 164 сообщений

- Пол: Мужчина

- Город: Челябинск

- Интересы: Автомобили, поездки и все,что с этим связано

- дизель механика

- Имя:Владимир

Популярное сообщение!

Прорыв газов из-под форсунки. Замена медного кольца.

Так как мои фотографии из темы про 4-ю форсу исчезли, сделаю отдельную тему.

А то периодически возникают вопросы — о «секущей» форсе.

И попрошу Ленина выделить эту тему в техничку.

Вчера, 15.10.14г., днем появилось цоканье под капотом, к вечеру перешедшее в чавканье.

Одновременно — в салоне обнаружился запах старого «Камаза» — воняло несгоревшей солярой.

Удаление пластиковой крышки двигателя открыло место «чавканья» — прорыв газов из-под пресловутой 4-й форсунки.

Что делать, конечно, понимаю — съем форсы, чистка колодца с посадочным местом и замена медной прокладки.

Если, конечно, не прогорело ничего.

Жаль только, что времени совсем нет. ОД с правильными мастерами — далеко.

Заказал болты и медные шайбы в choise.ru.

По окончании ремонта отпишусь.

Вчера вечером забрал болты крепления форс и медные колечки.

Обещали макс. 3 дня, по факту 9 дней.

То есть ездил с сифоном под капотом 10 дней, км. по 30 каждый день.

Вопреки ожиданиям (а вдруг!) ничего не прогорело.

Ежедневно после работы брызгал «под форсу»

Бы сделан съемник по образцу, выложенному в свое время Dragon-S (+ ему), в охотничьем магазине куплен набор шомпол + 3 насадки, стальная сетка (не нужна), пластиковый ершик и меховушка (на четверть подрезал, чтоб влезала в колодец).

В начале работ предстала такая картина

Со жгутов были откушены пластиковые хомуты, мешающие подобраться к гайке 4 форсы на рейле.

Снята обратка 2,3 и 4 форс.

Откручен болт лапки — открутился легко, скрипнув для порядка в начале.

Снят и почищен управляющий коннектор.

Снята и почищена лапка крепления

Поставлен съемник, началось кручение гайки. Трубка оказалась высока, от нее был отрезан кусок с прорезью. Длина отрезанного — 30мм. Потом этот кусман был подставлен к концу выпрессовки, так как писька обратки уперлась в верх прорези съемника.

Потихоньку, по миллиметру, форса поползла. Крутил медленно, без простукивания (стучать в гудрон — бесполезно).

Отжиг алюминия

Алюминий отжигают при температуре при температуре 350 градусов Цельсия. На заводах это делают в подходящих печах или соляных ваннах. В мастерской алюминий отжигают газовой горелкой. Рассказывают, что при этом деревянной лучиной трут по поверхности нагретого металла. Когда дерево начинает оставлять черные следы, то это значит, что алюминий получил свой отжиг. Иногда вместо дерева применяют кусок мыла: когда мыло начинает оставлять коричневые следы, нагрев нужно прекращать. Затем алюминий охлаждают в воде или оставляют охлаждаться на воздухе.