18.01.2022 Автор: VT-METALL

Из этого материала вы узнаете

:

- Характеристики коррозионностойкой стали

- 4 вида коррозионностойкой стали

- Маркировка и применение коррозионностойкой стали

- Зарубежные марки коррозионностойких сталей

- Нюансы сварки коррозионностойких сталей

Коррозионностойкая сталь (она же нержавейка)

прочно вошла в нашу жизнь и применяется в различных сферах: от химической и авиационной промышленности до изготовления товаров повседневного спроса. Все дело в том, что этот вид стали показывает гораздо лучшие характеристики, чем обычная, а разнообразие марок позволяет подобрать материал, наиболее точно отвечающий запросам.

История этого материала насчитывает более века, а количество марок превышает две сотни, поэтому важно понимать их особенности, выбирая нержавейку в качестве материала для своих нужд. В нашей статье мы расскажем, какими характеристиками обладает коррозионностойкая сталь, на какие типы ее делят, а также поговорим о нюансах западной и отечественной маркировки.

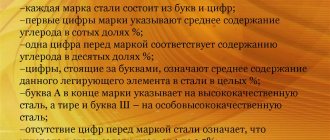

Расшифровка марок

Маркировка легированных сталей состоит из букв и цифр. В начале ставится двузначное число, которое характеризует количество углерода в сотых долях %. Далее следуют буквы русского алфавита, обозначающие определенный элемент:

- Х – хром;

- Н – никель,

- Т – титан;

- В – вольфрам;

- Г – марганец;

- М – молибден;

- Д – медь.

После буквенного обозначения легирующего элемента в расшифровке идет число, обозначающее его содержание в нержавеющей стали, округленное до целого процента. Если такой цифры нет, то добавка в сплаве находится в пределах – 1-1,5 %.

Классификация по типу микроструктуры: аустенитный класс нержавеющей стали

Сопротивляемость этого класса коррозионному воздействию увеличивается за счет элементов легирования никеля (от 5 до 15 %) и хрома (от 15 до 20 %). Аустенитные сплавы нечувствительны к межкристаллитной коррозии при условии, что содержание в них углерода будет меньшим, чем предел его растворимости в аустените (0,02-0,03 % и менее). Немагнитны, хорошо подвергаются сварке, холодной и горячей деформации. Обладают отличной технологичностью. Это лучшая сталь для изготовления элементов крепежа, сварных конструкций и применения в различных отраслях промышленности.

Марки жаростойких и жаропрочных нержавеющих сталей

Жаростойкость, иначе называемая «окалиностойкость», – свойство металла противостоять газовой коррозии при высоких температурах в ненагруженном или малонагруженном состоянии.

Определение! Для повышения этой характеристики в состав сталей нержавеющих марок вводят хром, кремний и алюминий. Эти элементы, соединяясь с кислородом, образуют плотные структуры, повышающие устойчивость стали к температуре выше +550°C. Никель сам по себе на жаростойкость не влияет, но в сочетании с Cr, Al и Si повышает их эффективность.

Жаропрочные – это стали, которые функционируют при высоких температурах и нагрузках без склонности к кратковременной и длительной ползучести.

Таблица областей применения окалиностойких и жаропрочных сталей

| Тип | Марка | Температура, при которой начинается активная реакция с воздухом, °C | Области применения |

| Хромистые, окалиностойкие | Х18 | +850…+900 | Оборудование, изделия и конструкции, эксплуатируемые при T до +900°C без нагрузки |

| Высокохромистые, окалиностойкие | Х25 Х25Т Х28 | +1100…+1150 | Металлоизделия, предназначенные для функционирования без нагрузки до T +1150°C, Х25Т – для производства термопар |

| Сильхромовые, окалиностойкие | Х25С3Н | +1100 | Для нагревательных агрегатов и нагревателей, работающих при температурах до +1100°C |

| Высоколегированные, окалиностойкие и жаропрочные | Х23Н18 | Нагружаемые изделия и конструкции, предназначенные для эксплуатации при T до +1000°C | |

| Х20Н35 | Металлопродукция, эксплуатируемая при T +1000°C |

Характеристики коррозионностойкой стали

Коррозионностойкая сталь, изобретение металлурга Гарри Бреарли, была запатентована в 1913 году в Англии. Благодаря данному материалу сталелитейная и другие отрасли промышленности вышли на совершенно новый уровень.

Обычные стальные сплавы получили уникальные свойства, смогли сопротивляться образованию ржавчины за счет добавления в их состав хрома. Для коррозионностойких сталей и сплавов содержание данного элемента должно быть не меньше 10,5%. Таким образом достигаются следующие характеристики:

- очень высокая устойчивость к появлению коррозии;

- отличная прочность;

- хорошая свариваемость;

- простота обработки при помощи холодной деформации;

- большой срок эксплуатации, в течение которого материал сохраняет изначальные качества;

- привлекательный вид изделий.

Обязательными компонентами коррозионностойких сталей являются хром и железо. За счет того, что данные добавки дополняют друг друга, материал приобретает уникальные характеристики. Хром соединяется с кислородом и формирует на поверхности сплава оксидную пленку – именно она препятствует формированию ржавчины.

VT-metall предлагает услуги:

Однако описанные свойства нержавеющей стали можно еще улучшить при помощи легирующих добавок, таких как никель, титан, молибден, ниобий, кобальт, пр. Благодаря легированию на производствах создают множество видов стальных нержавеющих сплавов, которые имеют различные характеристики и назначения.

Углерод, содержащийся в коррозионностойкой стали, обеспечивает металлу высокую твердость и прочность. Кроме того, данный элемент входит во все стальные сплавы, так как от него зависят многие значимые свойства.

Нержавеющая сталь имеет ряд уникальных качеств, поэтому ее активно применяют в сферах, предполагающих, что изделие или оборудование должно постоянно функционировать при высокой влажности и воздействии агрессивных сред. Из коррозионностойких сталей делают предметы для использования в промышленности и даже в быту – именно этот металл является материалом столовых приборов, ножей, элементов коммуникаций, ограждающих конструкций, деталей оборудования, пр.

Марки нержавеющей стали для изготовления дымоходов

При покупке модульных дымоходных систем необходимо узнать, из какой стали они изготовлены. В продаже можно встретить дымоходы, которые примерно в полтора раза дешевле, чем остальные изделия этой категории. При их производстве используется сталь AISI 201 (12Х15Г9НД). По международным стандартам, необходимо применять сталь марки AISI 321 (08Х18Н12Т), стоимость которой примерно в 2 раза превышает стоимость AISI 201. Визуально отличить AISI 201 от AISI 321 невозможно, к тому же оба сплава немагнитны. Различить их можно только путем проведения химического анализа.

Различия по химическому составу

| Марка | С | Mn | P | S | Si | Cr | Ni | Cu | Ti |

| AISI 201 | До 0,15% | 7-9,5 | До 0,1% | До 0,03% | До 1,0% | 13-18 | 0,3-3,0 | 0,5-2,5 | — |

| AISI 321 | До 0,08% | До 2,0 | До 0,05% | До 0,03% | До 1,0% | 17-19 | 9,0-12,0 | — | Min 0,5% |

Сталь марки AISI 201 имеет невысокие антикоррозионные характеристики, неустойчивость структуры, риск появления трещин при вытяжке. Ее применение приведет к скорому выходу дымохода из строя из-за быстро развивающейся коррозии. В основном эта сталь распространена в Китае и Индии.

Известные зарубежные и добросовестные российские производители, помимо стали AISI 321, используют высоколегированные сплавы, стабилизированные Ti. Они отличаются кислото- и жаростойкостью. Использование для газоотводящих труб более дешевых сталей (AISI 409, AISI 430), не отвечающих требованиям по кислотостойкости, приводит к их выходу из строя вскоре после начала отопительного сезона.

Коррозионностойкая сталь. Марки стали: ГОСТ. Нержавеющая сталь — цена

Ежегодно из-за коррозии пропадает очень много металла. Однако ещё больший ущерб наносит выход из строя металлических изделий в результате коррозионного воздействия. Затраты, необходимые для замены деталей либо текущего ремонта приборов, автомобилей, морских и речных судов, аппаратуры, применяемой в химическом производстве, во много раз превышают стоимость материала, пошедшего на их изготовление.

Значительными бывают и потери косвенные. К таковым можно отнести, например, утечку газа или нефти из поврежденных коррозией трубопроводов, порчу продуктов питания, разрушение строительных конструкций и многое другое. Поэтому борьба с коррозией металла имеет первостепенное значение.

Нержавеющие стали для пищевой индустрии

Коррозионностойкие стали незаменимы для отраслей промышленности, производящих оборудование, инструменты и посуду, предназначенные для контакта с пищевой продукцией. Их преимущества:

- Сопротивление различным видам коррозии – химической и электрохимической. В каждом конкретном случае необходимо подбирать марки, устойчивые к средам, с которыми они будут соприкасаться во время эксплуатации. Это – нормальные атмосферные условия, вода, соленая вода, кислые, щелочные, хлористые растворы.

- Хорошая обрабатываемость. Современные инструменты позволяют сваривать, резать, формовать и обрабатывать на токарных, фрезерных и сверлильных станках коррозионностойкие сплавы так же, как и «черные» стали.

- Соответствие санитарно-гигиеническим стандартам. Благодаря различным способам обработки – шлифованию, полировке до зеркального блеска – получают поверхность практически без пор и трещин, в которые могут проникать грязь и патогенные микроорганизмы.

- Хорошие механические характеристики. Благодаря ним, можно изготавливать изделия и конструкции меньшей толщины и массы без ухудшения технических свойств. Аустенитные стали более устойчивы к низким температурам, по сравнению с металлами общего назначения.

- Эстетика. Электрополировка, сатинирование и другие способы поверхностной обработки обеспечивают стильный вид продукции из «нержавейки».

Читать также: Токарный станок 1п611 продам

Таблица свойств и областей применения нержавеющих сталей пищевых марок

| Марка стали по ГОСТу | AISI | Характеристики | Области применения |

| 304 | 08Х18Н10 | Хорошо сваривается, поддается электрополировке, сохраняет высокую прочность при нормальных и пониженных температурах, проявляет стойкость к интеркристаллитной коррозии | Оборудование, инструмент, технологические трубопроводы предприятий пищевой, нефтехимической индустрии, фармацевтики и медицины, для посуды, предназначенной для высокотемпературной обработки продуктов, не используется |

| 316 | 03Х17Н14М2 | Присутствие молибдена повышает технические характеристики сплава при высоких температурах | Установки, технологическое оборудование, емкости пищевой, химической промышленности |

| 321 | 12Х18Н10Т | Хорошая свариваемость, сохранение рабочих характеристик при температурах до +800°C | Оборудование для химической и нефтеперерабатывающей индустрии |

| 409 | 08Х13 | Характеристики удовлетворительные | Посуда и столовые приборы |

| 410 | 12Х13 | Жаропрочность, устойчивость только к средам слабой агрессивности | Оборудование для виноделия, емкости для спирта |

| 420 | 20Х13-40Х13 | Универсальность, пластичность, износостойкость, повышенная устойчивость к коррозии | Посуда, кухонные мойки |

| 430 | 08Х17 | Прочность, теплопроводность, хорошая обрабатываемость, устойчивость к коррозии | Посуда для термической обработки продуктов, в том числе паровой |

| 439 | 08Х13 | Возможность применения в различных эксплуатационных условиях | Сплав массового применения – производство холодильников, моек, стиральных машин |

Таблица сталей нержавеющих марок, применяемых в пищевой индустрии

Представить современную жизнь без антикоррозийной стали невозможно. Разработка такого сплава позволила сделать качественный рывок не только в металлургии, но и во многих других сферах. Нержавеющие стали отличаются от классической тем, что содержат в составе кроме железа и углерода еще и хром. Именно добавление хрома придает сплаву антикоррозийные свойства.

Продукция из нержавеющей стали очень разнообразна. У любого производителя вы сможете найти широкий выбор изделий. Так, например, качественную продукцию, что подтверждают многочисленные отзывы, можно заказать в интернет-магазине БСМ – Металл.

Маркировка и применение коррозионностойкой стали

Сегодня существует более 50 марок коррозионностойких хромоникелевых сталей. Их используют как материал для трубного и плоского проката, арматуры, швеллеров, балок, уголков, профилей. Кроме того, нержавеющая сталь активно применяется в сфере авто-, авиастроения, энергетической промышленности.

Из аустенитов производят изделия методом сварки и холодной штамповки, такие как:

- строительные резервуары;

- трубы;

- установки для нефтяных вышек, очистительных систем;

- турбины и иные механизмы, которые должны функционировать в воде;

- силовые агрегаты для энергетической сферы;

- детали самолетов, автомобилей;

- оборудование для работы с пищевыми продуктами;

- фармакологическая и медицинская техника;

- сварные металлоконструкции;

- метизы.

В соответствии с ГОСТом, подобные сплавы маркируются

:

- 12Х18Н10Т

. Включает в себя никель, титан, является материалом для оборудования для химической и нефтеперерабатывающей промышленности. - 12Х18Н10Т

. Используется при производстве трубопроводов. - 12Х15Г9НД

. Имеет в составе никель, марганец и медь, применяется для изготовления емкостей и трубопроводов для растворов с умеренной агрессивностью.

Мартенситы используются при производстве изделий для работы в агрессивных средах в условиях низкой или средней интенсивности. Упругость позволяет делать из такой коррозионностойкой стали пружины, фланцы, валы. Помимо этого, металл является материалом для режущих поверхностей в пищевой и химической промышленности.

Марки мартенситных сталей

:

- 20Х13, 30Х13

. Применяется при изготовлении бытовой техники. - 14Х17Н2

. Содержит в своем составе никель, может использоваться для производства компрессоров и иного оборудования, которое планируется эксплуатировать при низкой температуре и в агрессивных средах.

Ферриты встречаются в таких сферах:

- химическая и нефтехимическая отрасль;

- энергетика;

- тяжелое машино- и станкостроение;

- приборостроение;

- медицинское оборудование;

- производство бытовой техники;

- пищевая отрасль.

Речь идет о следующих типах коррозионностойких сталей

:

- 08Х13

. Подходит для изготовления кухонных приборов. - 12Х13

. Используется для создания емкостей, предназначенных для хранения и транспортировки спиртосодержащих жидкостей. - 12Х17

. Это коррозионностойкая и жаропрочная сталь, в резервуарах из которой при высоких температурах обрабатывают продукты питания.

Физические свойства

Нержавеющая сталь обрела высокую популярность не только благодаря антикоррозийным свойства, но также за счет разнообразия физических свойств. Современные коррозионностойкие стали производятся путем добавления к стали различных примесей.

От количества и типа примеси зависят физические свойства готовой стали. Следует отметить, что некоторые марки нержавеющей стали поддаются коррозии после длительного срока эксплуатации. Это связано с составом, то есть добавлением того или иного метала. Такой сплав имеет другие преимущества, которые нивелирует подверженность окислению.

Следует выделить основные физические свойства нержавеющей стали, которые качественно выделяют ее из ряда других металлов. К таким свойствам относятся:

- Высокая прочность. Изделия, изготовленные нержавейки отличаются повышенной прочностью в сравнении с аналогами. Благодаря устойчивости к физическим нагрузка, изделия не повреждаются и не теряют начальную форму. Качественная сталь сохраняет надежность более десяти лет.

- Устойчивость к агрессивной внешней среде. Подобная сталь практически не подвержена изменениям в связи с условиями окружающей среды. Это позволяет длительное время сохранять эксплуатационные свойства изделия.

- Жаропрочность. Изделия из нержавейки устойчивы к высоким температурам, даже при воздействии открытого огня. Также не меняя форму, размеры и свойства при значительных перепадах температур.

- Экологичность. Антикоррозийные свойства препятствуют процессу окисления. Кроме того, материал не содержит в составе вредных компонентов, поэтому широко применяется в пищевой промышленности.

- Антикоррозийные свойства. Главное свойство, которым обладает такая сталь, это препятствие возникновению ржавчины. Причем сплав не поддается коррозии даже после воздействия кислот или щелочей.

- Внешний вид. Внешний вид изделий из нержавейки качественно отличается от предметов из других материалов. Сталь имеет чистый, блестящий вид, который не меняется после длительного срока эксплуатации.

- Податливость. Подобный сплав легко обрабатывать, и изготовление из него предмета желаемой формы не составляет труда.

Выбор нержавейки с определенными физическими свойствами зависит от целей ее использования. На сегодняшний день, разнообразие компонентов для производства нержавеющей стали позволяет создать материал с необходимыми характеристиками.

Почему происходит разрушение металлических материалов?

Прежде чем перейти к вопросу о том, что такое коррозионностойкая сталь, давайте разберемся с понятием коррозии и сутью данного процесса.

В переводе с латинского corroder – разъедание. Медленное самопроизвольное разрушение металлов и сплавов на их основе, происходящее под химическим воздействием окружающей среды, именуется коррозией. Причиной такого разрушения является химическое взаимодействие (окислительно-восстановительные реакции) металлических материалов с газообразной либо жидкой средой, в которой они находятся.

Химический состав

Химический состав нержавеющей стали зависит от типа и марки сплава. Главными особенностями, которые характеризирует нержавейку, являются наличие в составе не менее 10,5% хрома и низкое содержание углерода. Углерод очень важен при изготовлении стали, так как он придает необходимую прочность. Процентная составляющая которого в антикоррозийном сплаве не должна превышать 1,2%.

Также в состав нержавейки может включатся Титан, Фосфор, Молибден, Сера, Никель и Ниобий. В зависимости от химического состава, нержавейка делиться на несколько типов.

Наиболее широко используемая – нержавейка группы А2. Группа А2 содержит в составе 10% никеля, 18% хрома и 0,05% углерода. Большую часть занимает основа, а именно железо с сопутствующими компонентами.

В состав сталей этой группы входят 0,05% углерода, 2% молибдена, 12% никеля и 17% хрома. Благодаря наличию в составе молибдена, сплав устойчив к воздействию кислоты, поэтому часто к нему применяется названия «кислостойкого».

Антикоррозийные стали группы А, благодаря химическому составу, легко поддаются сварке. Именно поэтому такой тип широко используется в промышленности. Из такой стали можно производить детали практически любой формы, с прочным соединением составных частей.

Особое внимание при производстве уделяется стали для пищевой промышленности. Коррозионностойкая сталь таком случае не должна содержать посторонних компонентов, которые могут негативно повлиять на вкусовые качества продуктов, а также примесей опасных для здоровья человека.

Сопротивления стали к коррозии зависит от количества хрома. Чем его составная часть больше, тем устойчивее сплав. Классическая нержавеющая сталь, используемая в обычных условиях, содержит не более 13% хрома. Для противостояния агрессивной среде доля хрома должно превышать 17%. Такой коррозионностойкий спав подходит для использования в кислотной среде.

Высокоустойчивые сплавы сохраняют свои свойства даже в азотной кислоте 50% насыщенности. Для устойчивости против более сильных кислот, в составе увеличивают процент никеля и добавляют другие компоненты в малых количествах.

Читать также: Запорная регулирующая и предохранительная арматура

Аустенитно-ферритный класс

Коррозионностойкие нержавеющие стали данного класса отличаются сниженным содержанием никеля и высоким показателем содержания хрома (от 21 до 28 %). В качестве дополнительных легирующих элементов выступают ниобий, титан, медь. После проведения термической обработки соотношение феррита и аустенита — примерно один к одному.

По прочности аустенитно-ферритные стали превышают аустенитные в два раза. При этом они пластичны, хорошо противостоят ударным нагрузкам, имеют низкий уровень коррозионного растрескивания и высокую устойчивость к межкристаллитной коррозии. Рекомендованы для использования в строительстве, обрабатывающей промышленности, для изготовления изделий, которые будут контактировать с морской водой.

Классификация нержавеющих сталей

Классификация нержавеющих сталей разнится в зависимости от стран, но имеет общие принципы. Маркировка нержавейки осуществляется в зависимости от химического состава, свойств и внутренней структуры готового материала. Исходя из этого сталь делят на такие типы:

- Ферритные. Данная группа сталей характеризируется высоким содержанием хрома, обычно более 20%. Поэтому иногда этот тип называют хромистым. Такой химический состав способствует высокой устойчивости к агрессивной внешней среде. Сплавы этой группы обладают магнитными свойствами. Стали ферритной группы относительно дешевые, широко используются в промышленности, уступая лишь аустенитным.

- Аустенитные. Группа противокоррозионных сплавов, которые отличаются высоким содержанием хрома и никеля. За счет этого они отличаются повышенной прочностью и гибкостью в сравнении с аналогами. Также легко поддаются сварке и устойчивы к коррозии. Наиболее широко используемые в промышленности. Относятся к немагнитным металлам.

- Мартенситные. Особый тип нержавеющих сплавов. Отличается повышенной прочностью и износоустойчивостью. Не подвержены воздействию высоких температур, при этом содержат минимальную часть вредных компонентов, которые не выделяют паров при интенсивном нагреве. К этой группе относят жаропрочную коррозионностойкую сталь.

- Комбинированные. Особый тип стали, комбинирующий свойства вышеуказанных групп. Такие инновационные стали разрабатываются индивидуально в зависимости от требуемых заказчиком свойств. На сегодняшний день выделяют аустенитно-ферритные и аустенитно-мартенситные стали.

Детали из нержавеющей стали

В свою очередь, марки нержавеющей стали аустенитной группы делятся на 4 типа:

- А1 – сталь, содержащая в составе значительную часть серы, из-за чего более подвержена коррозии чем остальные.

- А2 – наиболее широко используемая марка. Легко поддается сварке без потери физических свойств. Морозостойкая, но подвержена коррозии в агрессивной кислой среде.

- А3 – производная от А2, но с добавлением стабилизирующих компонентов. Отличается повышенной устойчивостью к высокой температуре и кислой среде.

- А4 – сплав с добавление молибдена (до 3%). Характеризуется сопротивлением кислой среде. Широко используется в судостроении.

- А5 – схожа с маркой А4. Отличается лишь соотношением стабилизирующих компонентов. Производиться для повышенного сопротивления высоким температурам.

Виды нержавеющей стали не ограничиваются вышесказанными типами. Так как даже малейшее изменения процентного соотношения компонентов могут значительно повлиять на свойства стали.

Наиболее популярные марки и сферы их применения

Чтобы правильно подобрать нержавеющую сталь для изготовления продукции определенного назначения, можно воспользоваться специальными справочниками, в которых перечислены как все марки такого материала, так их основные характеристики. Между тем в каждой из таких групп есть наиболее популярные марки, которые чаще всего и выбирает потребитель. Перечислим их.

- 10Х17Н13М2Т и 10Х17Н13М3Т – стали, которые отличаются хорошей свариваемостью и отличной устойчивостью к коррозии. Благодаря таким свойствам нержавеющие стальные сплавы данных марок успешно используют для производства изделий, которые в процессе своей эксплуатации постоянно подвергаются воздействию высокой температуры и агрессивных сред. Свойства сталей данных марок формируются за счет наличия в их химическом составе следующих элементов: хрома (16–18%), молибдена (2–3%), никеля (12–14%), углерода (0,1%), кремния (0,8%), меди (0,3%), серы (0,02%), фосфора (0,035%), марганца (2%), титана (0,7%). Если существует необходимость в выборе нержавеющих сталей данных марок, то следует иметь в виду, что на отечественном рынке можно приобрести и их зарубежные аналоги, а именно: SUS316Ti (Япония), 316Ti (США), OCr18Ni12Mo2Ti (Китай), Z6CNDN17-12 (Франция).

- 08Х18Н9 и 08Х18Н10 – нержавеющие стальные сплавы, из которых делают трубы как круглого, так и любого другого сечения. Используют эти материалы для производства различных конструкций, эксплуатируемых в машиностроительной и химической промышленности, а также для производства элементов трубопроводов и печных устройств. В химическом составе сталей данных марок содержатся следующие элементы: хром (17–19%), углерод (0,8%), титан (0,5%), никель (8–10%).

- 10Х23Н18 – сталь этой марки характеризуется высоким содержанием никеля (17–20%) и хрома (22–25%), а также марганца (2%) и кремния (1%) в своем составе. Такое сочетание элементов наделяет сплав требуемыми характеристиками и формирует повышенную склонность к отпускной хрупкости. Следует отметить, что сплав данной марки относится к нержавеющим сталям жаропрочной категории.

- 08Х18Н10Т – нержавеющий сплав данной марки отличается высокой устойчивостью к процессам окисления, а также хорошей свариваемостью, причем для получения качественного соединения по данной технологии изделия можно не подвергать предварительному нагреву, а также не выполнять их термическую обработку после сварки. Чтобы улучшить прочностные характеристики изделий, изготовленных из такой стали, их необходимо подвергнуть закалке, что оговорено в соответствующем нормативном документе.

- 06ХН28МДТ – сплав данной марки оптимально подходит для создания сварных конструкций, которые будут в дальнейшем эксплуатироваться в агрессивных средах. В химическом составе этой стали содержатся следующие элементы: хром (22–25%), никель (26–29%), медь (2,5–3,5%).

- 12Х18Н10Т – изделия, изготовленные из стали данной марки, преимущественно используются для оснащения предприятий химической, целлюлозно-бумажной, строительной, пищевой и топливной отраслей. Этот металл отличается термической стойкостью, хорошей ударной вязкостью и практичностью использования.

- 12Х13, 20Х13, 30Х13 и 40Х13 – нержавеющие стальные сплавы данных марок практически не поддаются свариванию, но есть у них и положительные свойства. Последние заключаются в том, что эти стали не имеют склонности к отпускной хрупкости, а их внутренняя структура не поражается дефектами, которые на профессиональном языке называются флокенами. Из нержавеющих сталей данных марок изготавливают режущий и измерительный инструмент, а также рессоры и пружины различного назначения.

- 08Х13, 08Х17, 08Х18Т1 – это нержавеющие стальные сплавы ферритной группы, из которых производят изделия, не испытывающие в процессе своей эксплуатации ударные нагрузки, а также воздействие низких температур.

Виды поверхностей нержавеющей стали

Область применения нержавеющих сталей

С момента разработки, коррозионностойкие стали применялись только в высокотехнологичном производстве в таких сферах как авиастроение, атомная энергетика, нефтехимическое производство и машиностроении. На сегодняшний день нержавеющие стали широко используются в различных сферах нашей жизни.

Деталь автомобиля из нержавеющей стали

Выделим основные сферы использования нержавеющих сплавов:

- Машиностроение. Нержавейка массово используется для производства автомобилей, промышленных станков и различных агрегатов. Обычно применяются ферритные и аустенитные типы.

- Химическая промышленность. Химическая промышленность сопровождается использованием агрессивных веществ, для содержания которых требуется специальное оборудование. Для его производства применяют аустенитные сплавы. Производственные емкости, трубы и сосуды не подвергаются воздействию химикатов и не теряют эксплуатационных свойств.

- Энергетика. В сфере электроэнергетики используются только высокопрочные материалы, так как прочность и надежность рабочих узлов имеют особую важность.

- Целлюлозно-бумажная промышленность. Практически все оборудование в этой сфере изготавливается из высококачественной нержавейки.

- Пищевая промышленность. К производству, хранению и перевозки продуктов питания выставлены повышенные требования. Поэтому при изготовлении оборудования можно использовать только стекло, несколько видов пластика и нержавейки. Это обеспечивает повышенный уровень гигиены.

В пищевой промышленности обычно используется сплав с содержанием малого количества компонентов, так как оборудование не подвергается воздействию сверхвысоких температур и агрессивных веществ. Для холодильных установок применяют морозостойкие материалы.

- Авиационно-космическая сфера. Особые типы нержавейки стали применять для постройки самолетов, ракет и космических кораблей.

- Строительство. Нержавейка широко используется в строительстве и в дизайне. Такие листы не поддаются царапинам и не оставляют следов от рук.

Коррозионностойкие стали также применяется во многих сферах, благодаря разнообразию видов и свойств.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Коррозионностойкие стали – это металлические сплавы, которые обладают повышенной устойчивостью к коррозии в различных климатических и атмосферных условиях, а также в соленой и пресной воде, в некоторых газовых сферах, кислотах и щелочах. Далее подробно распишем свойства и характеристики основных марок антикоррозионной стали.

Механические свойства

Марки коррозионностойких сталей должны иметь механические свойства, отвечающие требованиям установленных стандартов на изготовление. К ним относятся:

- максимальная твердость по шкале Бринеля (HB);

- относительное удлинение (%);

- предел текучести (H/мм 2 );

- сопротивление на разрыв (H/мм 2 ).

После производства каждая партия (плавка) товарной продукции проверяется на соответствие механических свойств и микроструктуры марки стали ГОСТу. Результаты лабораторного исследования образцов указываются в сертификате на изготовление.

3 Хромоникелевые сплавы – основа строительства и производства

Этот вид антикоррозионных сталей является самым распространенным в современной промышленности и производстве. На сегодняшний день известно более 50 марок хромоникелевых сплавов, из которых изготавливают горячекатаные трубы, сортовой и листовой металл, профили, арматура, уголки, швеллеры. Кроме того, такая сталь широко используется в химической, энергетической промышленности, авиа- и автомобилестроении. Марки хромоникелевых сталей можно разделить на несколько классов:

- аустенитные с невысоким содержанием углерода и добавлением стабилизирующих элементов;

- кислотостойкие с различными присадками;

- жаропрочные с высоким содержанием никеля и хрома (более 20 %);

- аустенитно-мартенситные и аустенитно-ферритные со средним содержанием никеля и хрома;

Основными сплавами этого типа являются марки ОХ18Н9, ОХ18Н10, 2Х1Н9, ОХ18Н11 и другие вида 18-8 (то есть 18 % Ni в составе сплава), стабилизированные титаном и другими легирующими элементами. Хромоникелевые стали аустенитного типа широко применяются для печей, тепловых турбин, выходных коллекторов. С ними можно работать в условиях высокой внешней агрессивности среды и подвергать их кратковременному нагреву до температуры 600-650 градусов без дополнительной термообработки поверхностей.

Хромоникелевые антикоррозионные и жаропрочные стали с добавлением кремния или бора (Ох23Н18, Х23Н18, Х25Н16) применяются для производства жаропрочных листов, лент, трубок, проволоки, которые используются для различной аппаратуры, работа которой происходит при температурах выше 850 градусов. В структуре хромоникелевых и никелевых сталей есть определенное количество феррита, который снижается с ростом содержания таких элементов, как марганец, кремний, молибден, и повышается при введении в состав азота, бора, меди или никеля в большом процентном соотношении. Все эти свойства отражают марки стали подобного типа и определяются по специальным таблицам содержания.

Коррозионностойкие (нержавеющие) стали и сплавы

ОСНОВЫ ТЕОРИИ КОРРОЗИИ

Разрушение металлов и сплавов в результате химического или электрохимического воздействия на их поверхность внешней агрессивной среды называется коррозией.

Коррозия, как правило, сопровождается образованием на поверхности металла продуктов коррозионного разрушения. Так, например, на поверхности сплавов железа в результате коррозии образуется ржавчина, имеющая бурый цвет. В некоторых же отдельных случаях коррозия металлов не сопровождается образованием таких заметных продуктов разрушения и тогда ее появление обнаружить довольно сложно.

Коррозионное разрушение является результатом взаимодействия металла с внешней средой и интенсивность его развития зависит от свойств самого металла, а также от природы окружающей среды. Большинство металлов, будучи стойкими в одних средах, довольно легко разрушается при взаимодействии с другими средами. Например, медные сплавы устойчивы во влажной атмосфере, но сильно подвергаются коррозии, если в атмосфере присутствует даже незначительное количество аммиака; тантал и титан при комнатных температурах весьма стойки во многих агрессивных средах, но приобретают высокую химическую активность при нагреве их выше 600° С.

Различают несколько видов коррозии: сплошную или равномерную, когда коррозии подвергается вся поверхность изделия; точечную или местную, если коррозия развивается на отдельных небольших участках; межкристаллитную коррозию (МКК), когда коррозия распространяется в глубь изделия по границам зерен; коррозия под напряжением — возникновение коррозионных трещин вследствие одновременного воздействия на металл растягивающих напряжений и агрессивной среды.

Коррозия может протекать вследствие чисто химических реакций с окружающей средой, а также вследствие электрохимических процессов, происходящих на границе раздела металла с внешней средой. Наибольшее количество металла разрушается в результате электрохимической коррозии.

Электрохимической коррозией называют разрушение металлов и сплавов при воздействии на них электролитов. Этот тип коррозии характеризуется протеканием электрического тока, переходом атомов в ионизированное состояние и другими электрохимическими процессами.

Наиболее часто встречающимися на практике электролитами являются водные растворы солей, кислот и щелочей. Таким образом, к электрохимической коррозии относится корродирование металлических емкостей, трубопроводов, деталей машин и частей стационарных сооружений под действием кислот, морской, речной, грунтовой и других вод. Наиболее распространенной является атмосферная коррозия.

Если в электролите находятся два металла с различными электродными потенциалами, то металл с более отрицательным электродным потенциалом (анод) непрерывно отдает ионы в раствор (растворяется), а образующиеся избыточные электроны непрерывно перетекают в металл с менее отрицательным электродным потенциалом (катод). Катод в контактной паре не разрушается, электроны из него непрерывно удаляются во внешнюю среду.

Все металлы могут быть расположены в ряд в порядке убывания их электрохимического потенциала:

Металл …………………. Au Ag СuΗ Ni Fe Ζn Αl

Электродный потенциал, В +1,42 +0,80 +0,34 0 -0,23 -0,44 -0,76 -1,66

В технических металлах и сплавах, являющихся телами поликристаллическими, микроструктура состоит из зерен одной или нескольких фаз, неметаллических включений и т. п. Эти различные структурные составляющие, имеющие разные физико-химические свойства, при контакте с электролитом приобретают неодинаковые по величине и знаку электродные потенциалы и одни из них станут анодами, а другие — катодами. Таким образом, технические металлы и сплавы при воздействии на них электролитов можно рассматривать как многоэлектродные элементы, состоящие из огромного числа микроскопически малых коррозионных гальванических пар — микрогальванопар. Чем сильнее отличаются электродные потенциалы фаз, находящихся в сплаве, тем быстрее происходит его коррозионное разрушение (в частности, дендритная ликвация именно поэтому снижает стойкость против электрохимической коррозии). Отсюда следует, что высокую коррозионную устойчивость могут иметь либо очень чистые металлы, либо сплавы, имеющие однородную (гомогенную) структуру твердого раствора.

Пассивным состоянием называется такое состояние металла (сплава), когда он обнаруживает повышенную коррозионную стойкость (даже практически перестает корродировать) в агрессивной среде. Противоположное состояние, когда этот же металл корродирует, называется активным состоянием.

Экспериментальные данные показывают, что переход металла из активного состояния в пассивное связан с повышением его потенциала. Например, железо в обычном состоянии имеет электродный потенциал —0,4 В, в пассивном состоянии его потенциал может повышаться до +1,0 В.

Влияние легирования. Различают две группы коррозионностойких металлов. Одни металлы хорошо сопротивляются коррозии вследствие их малой химической активности. Другие же, являясь по своей природе активными элементами, приобретают высокую химическую устойчивость, благодаря явлению пассивности. К первой группе относятся платина, палладий, золото, ко второй — хром, титан, алюминий и др. Для увеличения коррозионной стойкости химически активного металла в него вводят легирующие элементы.

При легировании какого-либо металла другим, более благородным металлом вначале потенциал сплава практически не изменяется. Но при достижении определенной концентрации происходит скачок потенциала и коррозионная стойкость сплава в данной среде также увеличивается скачком, появляются границы (пороги) устойчивости.

Экспериментально было установлено, что такие резкие изменения устойчивости наступают при кратном 8 соотношении атомов легирующего элемента к легируемому, т. е. n/8, где n — целое число 1, 2, 3… Это соответствует 12, 5; 25; 37,5…% (ат.) легирующего элемента.

Появление границ устойчивости объясняется тем, что при взаимодействии сплава с агрессивной средой часть атомов основного металла переходит в раствор, а оставшиеся атомы более благородного или легко пассивирующего металла образуют на поверхности металла как бы барьер. Этот барьер состоит или из самих атомов благородного металла, или из защитных экранирующих пленок.

В более активных средах требуется более высокая концентрация устойчивого элемента, т. е. в этом случае границы устойчивости возникают при более высоком значении числа п.

Граница устойчивости наблюдается также в сплавах, у которых один из компонентов обладает способностью к самопассивированию. Эта граница наблюдается и в системах, когда один из компонентов в данной агрессивной среде образует защитные экранирующие пленки из нерастворимых соединений.

Коррозионная стойкость стали может быть повышена, если во-первых, содержание углерода снизить до минимально возможного количества и, во-вторых, ввести легирующий элемент, образующий с железом твердые растворы, в таком количестве, при котором скачкообразно повысится электродный потенциал сплава.

Сталь, стойкую против атмосферной коррозии, называют нержавеющей. Сталь или сплав, имеющие высокую стойкость при коррозионном воздействии кислот, солей, щелочей и других агрессивных сред, называют кислотостойкими.

ХРОМИСТЫЕ НЕРЖАВЕЮЩИЕ СТАЛИ

Хром — основной легирующий элемент, делающий сталь коррозионностойкой в окислительных средах. Коррозионная стойкость хромистых нержавеющих сталей объясняется образованием на поверхности защитной плотной пассивной пленки окисла Сr2O3. Такая пленка образуется только при содержании хрома более 12,5% (ат.). Именно при таком содержании хрома (n=1) потенциал скачком изменяется от —0,6 до +0,2 В.

Железо с хромом образуют непрерывный ряд твердых растворов (Cм. диаграмму железо – хром) . Благодаря этому можно получить сталь с высоким содержанием хрома в твердом растворе. Хром не является дефицитным металлом, стоимость его сравнительно невысока, поэтому хромистые стали — самые дешевые нержавеющие стали. Эти стали обладают достаточно хорошим комплексом технологических свойств. Углерод в нержавеющих сталях, в том числе и в хромистых, является ρ нежелательным элементом, так как, связывая хром в карбиды, он тем самым обедняет твердый раствор хромом, понижая коррозионные свойства стали. Кроме того, углерод расширяет область γ-твердого раствора, способствуя получению двухфазного состояния (рис. 1).

Рис. 1. Влияние углерода на положение области γ — твердого раствора на диаграмме железо — хром

При более высоком содержании хрома в стали будет присутствовать σ-фаза.

Чем больше содержание хрома, тем выше коррозионная стойкость хромистых сталей. В настоящее время хромистые стали выплавляют трех типов: 1) содержащие 13% Сr; 2) 17% Сr- 3) 25—28% Сr.

Стали 08X13 и 12X13 обладают повышенной пластичностью и их используют для изготовления деталей, подвергающихся ударным нагрузкам (турбинные лопатки, арматура крекинг-установок, предметы домашнего обихода и т. д.).

Из сталей 30X13 и 40X13, приобретающих после термической обработки структуру мартенсита, делают измерительный и медицинский инструменты, пружины и другие коррозионностойкне детали, от которых требуется высокая твердость или прочность.

Стали, содержащие 17 и 25—28% Сr относятся к сталям ферритного класса. Они имеют более высокую коррозионную стойкость по сравнению со сталями типа Х13. При нагреве выше 850° С ферритные стали проявляют склонность к росту зерна, их пластичность понижается. Для получения однофазной структуры, уменьшения склонности к росту зерна и к МКК в эти стали добавляют титан и ниобий (08X17Т, 15Х25Т). Прочность повышается, пластичность сохраняется достаточной, улучшаются свойства сварных швов. Эти стали применяют для изготовления аппаратуры, работающей в таких агрессивных средах, как дымящаяся азотная кислота, фосфорная кислота, делают коррозионностойкой аппаратуру химической и пищевой промышленности. Из стали 12X17 изготавливают теплообменники для горячих нитрозных газов, трубопроводы и баки для кислот и т. д.

Введение молибдена (12Х17М2Т) делает сталь стойкой даже в органических кислотах (уксусной, муравьиной). Стали ферритного класса не восприимчивы к коррозии под напряжением.

Для изготовления шарикоподшипников, работающих в агрессивных средах, используют сталь 95X18 (0,9—1,0% С, 17—19% Сr).

Все хромистые стали подвергают закалке с 1000— 1100° С с последующим отпуском (для сталей ферритного класса —при 700—750° С, мартенситного класса 200—250° С).

Стали ферритного класса при нагреве не испытывают превращений, поэтому термическую обработку проводят для получения структуры более однородного твердого раствора, что увеличивает коррозионную стойкость.

ХРОМОНИКЕЛЕВЫЕ НЕРЖАВЕЮЩИЕ СТАЛИ

Никель относится к числу металлов, легко приобретающих пассивность, хотя его пассивирующая способность меньше хрома и молибдена. Добавление никеля к железу в количестве 1/8 моля скачкообразно улучшает коррозионную стойкость сплава в серной кислоте. При концентрации никеля 2/8 моля коррозионная стойкость повышается еще больше.

Диаграмма состояния железо— никель . Никель — аустенитообразующий элемент, сильно понижающий критические точки γ-να-превращения. Это влияние никель оказывает и при его введении в хромистые стали. Поэтому сталь, содержащая 18% Сr и 9%Ni, при комнатных температурах имеет структуру аустенита (см. рис. 2).

Рис. 2. Структурная диаграмма нержавеющих сталей

Нержавеющие стали, имеющие аустенитную структуру, обладают более высокой коррозионной стойкостью,

лучшими технологическими свойствами по сравнению с хромистыми нержавеющими сталями, в частности лучше свариваются. Они сохраняют прочность до более высоких температур, менее склонны к росту зерна при нагреве и в то же время аустенитные стали не теряют пластичности при низких температурах. Как и хромистые, хромоникелевые стали коррозионностойки в окислительных средах. Основным элементом, повышающим потенциал железа, также является хром, поэтому его содержание должно быть >13%. Никель только дополнительно повышает коррозионную стойкость сталей.

Состав и свойства хромоникелевых нержавеющих сталей приведены в ГОСТ 5632—72. На рис. 2 приведена структурная диаграмма, позволяющая определять структуру стали в зависимости от ее состава.

Хромоникелевые стали в зависимости от состава и структуры подразделяются на стали аустенитного, аустенитно-мартенситного и аустенитно-ферритного классов.

Чем ниже содержание углерода, тем выше коррозионные свойства нержавеющих сталей. Углерод, содержащийся в хромоникелевых сталях, может находиться в твердом растворе, а также в карбидах или карбонитридах различной степени дисперсности. Преимущественно образуются карбиды Сr23С6, причем они образуются уже при содержании углерода немногим больше 0,04% (0,04% С — предел растворимости углерода в аустените, легированном никелем). Если в сталях содержится азот (например, сталь Х17АГ14), то могут образовываться карбонитриды типа Me23(C,N)6 и Me(C,N).

Большинство хромоникелевых нержавеющих сталей относится к аустенитному классу: 04Х18Н10, 12Х18Н9Т, 09Х14Н16Б, 08Х10Н20Т2 и др. Эти стали пластичны, хорошо свариваются, обладают повышенной жаропрочностью, коррозионностойки во многих средах, имеющих среднюю активность. Сталь 12Х18Н10Т — наиболее дешевая и поэтому чаще употребляемая.

Для большей гомогенности хромоникелевые стали подвергают закалке с 1050—1100° С в воде. При этом получают σΒ=50—60 кгс/мм2 и δ=35- 45%. Эти стали упрочняют холодной пластической деформацией.

Дополнительное легирование хромоникелевых сталей молибденом и медью повышает их коррозионную стойкость и кислотостойкость (03Х16Н15МЗ, 03Х17Н14М2). Иногда в эти стали вводят в небольших количествах титан и алюминий, которые, образуя дисперсные интерметаллиды типа Ni3(Ti,Al), упрочняют аустенит (08Х17Н13М2Т, 08Х17Н15МЗТ).

Сталь 06ХН28МДТ (0,06% С; 22-25% Сr; 26— 29% Ni; 2,5-3% Мо; 2,5-3,5% Сu и 0,5-0,3% Ti) обладает высокой коррозионной стойкостью, ее используют в средах высокой агрессивности (разбавленная серная кислота и др.). Эта сталь после закалки с 1100″С в воде имеет структуру аустенита с небольшим количеством карбонитридов. После кратковременных нагревов до 500—900° С не обнаруживает склонности к МКК.

Никель —достаточно дорогой и дефицитный металл, поэтому создают нержавеющие стали с меньшим содержанием никеля. Для этого вводят в состав нержавеющих сталей другие аустенитообразующие элементы, например марганец и даже азот (стали 10Х14Г14Н4Т, 15Х17АГ14, 10Х14АГ15 и др.).

Аустенитно-мартенситные стали (стали переходного класса) имеют меньшую коррозионную стойкость по сравнению с аустенитными сталями, но превосходят их по прочности (σΒ = 120—130 кгс/мм2). К сталям переходного класса относятся стали 09X15Н8Ю, 09X17Н7Ю, 08Х17Н5МЗ, 20Х13Н4Г9 и др.

Режим термической обработки этих сталей характеризуется большой сложностью: закалка, обработка холодом, отпуск —старение. На рис. 3 приведено влияние различных видов термической обработки на прочность нержавеющих сталей различных классов. Наибольшее упрочнение получают стали переходного класса. Такие стали используют для создания легких конструкций, обладающих высоким сопротивлением коррозионному разрушению.

Рис. 3. Влияние термической обработки на прочность нержавеющих сталей:

1 — закалка; 2 — закалка и обработка холодом; 3- закалка, обработка холодом, отпуск (старение)

Аустенитно-ферритные стали предложены как заменители хромоникелевых сталей типа Х18Н8 с целью экономии никеля. К этому классу относятся стали 12Х21Н5Т и 08Х22Н6Т. Аустенитно-ферритные стали при комнатных температурах имеют прочность и твердость выше, чем у стали типа 18-8, но пластичность и ударная вязкость у них ниже. Эти стали не обладают стабильностью свойств: их свойства зависят от соотношения ферритной и аустенитной фаз, которое в свою очередь зависит от суммарного влияния ферритообразующих (Сr, Ti, Mo, Si) и аустенитообразующих (Ni, N2, С) элементов. С увеличением количества феррита жаропрочность сталей уменьшается, прочность увеличивается, пластичность уменьшается, но не ниже 30%. Хорошие технологические свойства получаются при соотношении Φ :А=1: 1.

К этому классу сталей относится и сталь 15Х28АН, обладающая хорошими механическими свойствами

(σΒ= 65—70 кгс/мм2, δ= 11—23%), в том числе и в сварном шве.

Типовая термическая обработка аустенитно-ферритных сталей: закалка с 1000—1150° С и отпуск — старение при 500—750° С.

Аустенитно-ферритные стали не подвержены коррозионному растрескиванию под напряжением: трещины могут возникнуть только на аустенитных участках, но ферритные участки задерживают их развитие.

В нержавеющих сталях наблюдается особый вид коррозии, называемый межкристаллитной коррозией (иногда также называют ее интеркристаллитной). Такая коррозия протекает главным образом по границам зерен и представляет большую опасность, поскольку не имеет каких-либо внешних признаков — металл сохраняет даже металлический блеск. При этом прочность катастрофически падает, исчезает металлический звук, металл настолько легко разрушается, что может быть превращен в порошок. Межкристаллитная коррозия (МКК) развивается в том случае, если изделие из нержавеющей стали после закалки подвергали нагреву до 500—700° С либо если в этом температурном интервале проводили замедленное охлаждение. При этом на электронных микрофотографиях отчетливо видна сетка карбидов хрома.

Причины возникновения МКК изучают много лет и существует несколько теорий, объясняющих причины возникновения этого опасного явления.

Наиболее принятой считается так называемая «теория обеднения». Известно, что граница зерен — это переходная зона между ними.

Если проникновение растворенной примеси в межзеренную зону снижает избыточную энергию границ, концентрация этой примеси в зоне повышается. Установлено, что углерод снижает избыточную энергию границ, поэтому происходит межкристаллитная внутренняя адсорбция углерода по границам зерен нержавеющей стали. Таким образом, уже при закалке атомы углерода неоднородно распределяются в твердом растворе, их концентрация по границам больше, чем в зерне. Хотя при этом не образуется карбидов хрома, однако такая повышенная концентрация углерода является как бы подготовкой для их быстрого образования. При нагреве до 500—700° С по границам зерен образуются карбиды хрома Сг23С6. При этих температурах диффузия углерода, находящегося в твердом растворе, к границам зерен протекает быстрее, чем хрома. Поэтому на образование карбидов расходуется не только имеющийся там запас углерода, но и углерод, диффундирующий изнутри зерен. В то же время хром, необходимый для образования карбидов, поступает, на первых стадиях процесса с границ или из пограничных зон аустенита. В результате содержание хрома в приграничных зонах зерен становится меньше 13% (даже до 6,5%) и они теряют коррозионную стойкость.

Ввиду большой опасности явления МКК все выплавляемые нержавеющие стали обязательно проверяют на склонность к этому виду коррозии. При этом образцы из закаленной стали подвергают провоцирующему отпуску в течение часа при 650° С. После этого образцы кипятят в агрессивной среде и определяют наличие МКК.

Склонность к МКК нержавеющих сталей можно устранить: 1) уменьшением содержания углерода (в сталях, содержащих 0,02% С, МКК не наблюдается); 2) введением элементов — стабилизаторов титана или ниобия, имеющих большее, чем хром, сродство к углероду; 3) применением стабилизирующего отжига (нагрев изделия до 850°С).

Рис. 4. Микроструктура хромоникелевой нержавеющей стали 08Х18Н9 без МКК (а) и с МКК. (б)

При сварке в околошовной зоне металл может нагреваться до опасных температур (500—700° С). Поэтому если сталь склонна к МКК, то из нее не следует делать сварных изделий, либо после сварки необходимо провести термическую обработку, хотя бы отжиг до 650°С. На рис. 4, α приведены микроструктуры нержавеющей стали 08Х18Н9 после термической обработки (закалки с 1100° С в воде), нагрева при 650° в течение часа и кипячения в серной кислоте 48 ч (рис. 4,б).

КОРРОЗИОННОСТОЙКИЕ СПЛАВЫ И ЧУГУНЫ

Кроме нержавеющих сталей, в промышленности используют и другие коррозионностойкие сплавы.

Для особо агрессивных сред применяют сплавы на никелевой основе типа хастеллой (сплавы НИМО). Содержание никеля в этих сплавах достигает 80%. Вторым элементом, присутствующим в этих сплавах в больших количествах, является молибден (15—30%). Состав некоторых сплавов приведен в табл. 1.

Таблица 1.

Химический состав (%) кислотостойких сплавов на никелевой основе типа хастеллой

| Сплав | С | Μn | Si | Сr | Мо | Fe | Другие элементы |

| Хастеллой А (ЭИ460) | <0,12 | <3 | <1 | _ | 20 — 22 | 18 — 20 | |

| Хастеллой В (ЭИ461) | <0,12 | <3 | <1 | <1 | 26 — 30 | 4 — 7 | 0,3V |

| Хастеллой С (ЭП375) | <0,12 | <1 | «1 | 15,5— 17,5 | 16 — 17 | 4,5 -7 | 3,75-5.25W |

| Хастеллой Д | <0,12 | 0,8 -1,25 | 8,5-10 | <1 | _ | <1 | 3,6-6,5Cu |

Эти сплавы обладают очень высокой коррозионной стойкостью в таких средах, где, кроме них, устойчивы лишь немногие металлы (например, в кипящей фосфорной кислоте до концентрации 50%, в кипящей соляной кислоте до 20% и др.).

Сплавы хастеллой обладают высокими механическими свойствами, которые могут быть улучшены термической обработкой — закалкой+старением при 800° С. При этом σв = 120 кгс/мм2 и твердость ΗВ = 360.

Недостатком сплавов является склонность к МКК, поэтому содержание углерода в них должно быть минимальным.

Коррозионностойкие чугуны стойки во многих агрессивных средах (и не только в окислительных). Они, как правило жаростойки. Легированные чугуны дешевле нержавеющих сталей, обладают хорошими литейными свойствами, поэтому изделия из них получают методами литья. Химический состав и свойства кислотостойких чугунов приведены в ГОСТ 2176 и ГОСТ 2233 (табл. 2).

Хромистые чугуны содержат 26—36% Сr. Структура хромистых чугунов — твердый раствор хромистого феррита и эвтектические карбиды. Карбиды могут находиться и в свободном состоянии, причем преимущественно образуются карбиды Сг7С3. Хромистые чугуны (Х34) имеют высокую твердость (НВ 325—400), хорошо сопротивляются износу, но плохо обрабатываются резанием. Сплавы 25X18Л и 30Х20Л по содержанию углерода относятся к сталям, а по свойствам — к чугунам. Литейные и механические свойства у них лучше, чем у Х28 и Х34, они менее склонны к образованию горячих трещин

Таблица2.

Химический состав (%) коррозионностойких чугунов и литых сталей

| Марка | С | Si | Μn | Сr |

| Хромистые чугуны | ||||

| Х28 Х34 | 0,5-1,0 1,5-2,2 | 0,5—0,8 1,3-1,7 | 0,5—0,8 0,5—0,8 | 26—30 32—36 |

| Хромистые стали | ||||

| 25X18Л 30Х20Л | 0,20—0,30 0,25—0,35 | <0,8 <0,8 | <0,8 <0,8 | 17—20 20—23 |

| Высококремнистые чугуны | ||||

| С15 С17 Ф15* | 0,5-0,8 0,3—0,5 0,5—0,0 | 14,5-16 16—18 15—16 | 0,3—0,8 0,3—0,8 0,3—0,8 | _ |

| Никелевые чугуны** | ||||

| СЧЩ-1 СЧ1Д-2 | 3,2—3,5 3,2—3,6 | 1,2-1,5 1,5—2,0 | 0,5—0,8 0,4—0,8 | 0,6—0,8 0,4—0,8 |

* Содержится 3,5—4,5 Мо.

** В сплаве СЧЩ-1 содержится 0,8—1% Ni, в сплаве СЧЩ-2 0,4—0,5% Ni.

Хромистые чугуны стойки в окислительных средах: в азотной кислоте любой концентрации при 20° С и 40%-ной кипящей; в концентрированной серной кислоте и других средах. Окалиностойкость сохраняется до 1000—1100° С.

Из хромистых чугунов изготавливают детали и аппаратуру для азотной промышленности, искусственных удобрений, фильеры и т.д. Используют их и как жаростойкие материалы — для изготовления печного оборудования, колосников, гребков и лопастей в печах, предназначенных для обжига.

Кремнистые чугуны относятся к кислотостойким сплавам. Кремний, как и хром, расширяет область существования феррита и сплавы, содержащие до 14,5% Si, имеют структуру однородного твердого раствора. Содержание углерода в кремнистых чугунах всего лишь 03—0,8%, при большем содержании возможно выделение углерода в виде графита. Чугуны выплавляют с содержанием кремния до 18%, так как при более высоком его содержании эти сплавы становятся хрупкими и их невозможно использовать. При резкой смене температур возможно растрескивание. В окислительных средах на поверхности изделий образуется прочная пленка SiО2, которая восстанавливается при механических повреждениях.

Изделия из кремнистых чугунов изготавливают только литьем, без последующей механической обработки (возможно только шлифование).

Сплав Φ15, называемый также «антихлор», содержит 3,5—4,5% Мо. В результате добавления молибдена сплав устойчив в 10—30%-ных растворах соляной кислоты (до 90° С).

Из кремнистых чугунов изготавливают центробежные насосы, распылители кислот, краны, котлы, чаны и т. д. Все кремнистые чугуны обладают высокой окалиностйкостью.

Никелевые чугуны содержат ~1% Ni (см. табл.2). Эти чугуны .стойки в расплавах солей и в концентрированных растворах щелочей. С увеличением содержания никеля коррозионная стойкость чугунов увеличивается. Состав никелевых чугунов может быть и более сложным: никелькремнистый аустенитный чугун содержит, %: 1,7—2 С; 1,8—3 Сr; 5—7 Si и 16—20 Ni; никельмедистый 2—2,8 С; 3—4 Сr; 5—8 Сu; 1,5—1 Si и 12—5 Ni.

Сортамент продукции, выпускаемой из нержавейки

Коррозионностойкая сталь используется для производства следующей продукции:

- термически обработанных травленых и полированных листов;

- термически обработанных нетравленых листов;

- термически необработанных и нетравленых листов;

- тепло-, холодно- и горячедеформированных бесшовных труб;

- стальных горячекатаных полос общего назначения;

- калиброванных шестигранников;

- кругов нержавеющих;

- проволоки нержавеющей (термически обработанной и холоднотянутой);

- отливок со специальными свойствами;

- поковок;

- иных видов, на которые разработаны ГОСТы и технические указания (ТУ).

Свойства нержавеющей стали

За счет чего достигаются коррозионностойкие свойства? — Благодаря добавлению дополнительных химических элементов на этапе производства металла на поверхности образуется оксидная пленка, которая не растворяется, а, наоборот, защищает сам сплав от влияния коррозии.

К основным свойствам нержавейки также относятся:

- высокая прочность

- высокое качество сварных соединений

- пластичность

- большой срок службы с сохранением своих свойств

В качестве базового металла могут использоваться никель (сплавы на никелевой основе) и железоникель (сплавы на железоникелевой основе).

Введение различных легирующих элементов добавляет те или иные свойства к исходному металлу:

- хром повышает коррозионную стойкость, твердость и прочность сплава; уменьшение коэффициента линейного расширения упрощает процесс сварки

- никель дополнительно повышает вязкость, пластичность, прокаливаемость и снижает коэффициент теплового расширения, что позволяет использовать изделие из такого сплава с серной, соляной и фосфорной кислотами

- марганец в процентном соотношении более 1% способствует увеличению стойкости, прокаливаемости, твердости и износоустойчивости (частично может быть заменен на никель)

- титан увеличивает прочность стали и ее плотность, что обеспечивает высокие коррозионностойкие свойства

- молибден повышает упругость, антикоррозионные свойства, увеличивает предел прочности на растяжение и сопротивление высоким температурам

- ниобий обеспечивает низкую коррозию в сварных изделиях

- ванадий увеличивает прочность, плотность и твердость сплава

- вольфрам увеличивает твердость и уменьшает хрупкость при термообработке (отпуске) за счет образования с другими элементами твердых соединений карбидов

- кремний в процентном соотношении более 1% увеличивает жаростойкость, упругость, окалиностойкость и кислотность, а также повышает электросопротивление и прочность с теми же параметрами вязкости

- кобальт способствует повышению ударного сопротивления, улучшению жаропрочных свойств

- медь придает сплаву высокую стойкость к атмосферной коррозии

- алюминий способствует уменьшению старения металла, а также увеличивает ударную вязкость и текучесть