Слово «стружка» – самое обычное понятие для русского языка. Но виды стружек в понимании людей бывают разными. Некоторые даже приписывают стружке назидательное значение. Ведь говорят же про строгого начальника, что он снимает стружку с подчиненных. При этом имеют в виду, что он отчитывает работников за неправильные действия, недолжное отношение к работе, пытается искоренить порочную практику.

Что-то подобное происходит и при изготовлении деталей: с заготовки снимают лишний слой, получая необходимое изделие. А стружка, она и есть стружка – обычный производственный утиль. Ее собирают и отправляют на переработку.

Что такое стружка?

Стружкой называется некрупная фракция какого-либо материала, в том числе дерева, пластмассы, металла, являющая собой неширокий филигранный слой, снятый с заготовки посредством строгального оборудования, ножей либо других инструментов. В металлическом производстве стружка является побочным продуктом. Отходы ее ожидаемы. Ненужные обрезки цветных, черных и даже драгоценных металлов образуются в результате механической обработки на сверлильных, фрезерных и токарных станках. Как правило, структура стружки сохраняет идентичность с регламентируемым материалом изделия. В исключительных случаях обнаруживается смешение сплавов, различающихся по химическому составу. Такое возможно после сварки, пайки и подобных манипуляций.

Особенности обработки чугунных деталей

Обработка чугуна точением обладает некими сложностями, но востребованность материала стоит того, чтобы разобраться во всех тонкостях. Популярность легированного чугуна растет, так как детали, изготовленные из этого материала, способны выдерживать большие нагрузки. В результате мы получаем надежные механизмы, машины и оборудование.

Специфика токарной обработки чугуна

Каждая операция по точению осуществляется за несколько проходов. Когда надо снимать большую часть объема всей заготовки, обычно используют чугунные отливки. Работа на станках с программным управлением осуществляется с помощью прутков разного сечения из легированного серого чугуна.

Обработку заготовок надо проводить сверхтвердыми инструментами. Лучше всего использовать инструмент с покрытием во избежание абразивного износа. В большинстве случаев можно не применять СОЖ при обработке. Во время работы важно следить за равномерностью припуска на отливках.

Некоторые рекомендации по работе с чугуном

Следующие особенности механической и других видов обработки чугуна лучше знать до того, как вы приступите к работе.

- При изготовлении деталей в больших объемах надо использовать пластины со специальными покрытиями для отвода тепла. Осуществляйте отсос пыли и стружки. Температурные расширения могут изменить размер заготовки. Идеальный вариант для черновых операций – это резание эльбором.

- Во время обдирки чугунных отливок весь слой до чистого металла надо снимать за один проход, чтобы резец оставался в пределах литейной корки.

- Если вы пользуетесь сменными твердосплавными пластинами зарубежных производителей, оптимальная скорость точения составляет от200 до 450 м/мин.

- Для уборки металлической пыли лучше всего пользоваться воздушным инжектором или промышленным пылесосом. В обычном бытовом агрегате может из-за пыли полететь мотор.

- Чтобы песок и другие включения, характерные для чугунных сплавов, не портили инструмент, пользуйтесь пластинами, которые сочетают в себе устойчивость к износу и низкий уровень хрупкости.

Неправильный выбор пластины или режима резания становятся причиной быстрого затупления режущего края кромки, и, как следствие, плохого качества обработки поверхности. Тот, кто владеет технологией точения и другими видами обработки чугуна, сможет изготавливать корпуса насосов, блоки цилиндров двигателей и другие детали сложных форм.

Виды стружек

Процесс обработки металлов резанием (ОМР) осуществляется при заданных параметрах с использованием инструментов и материалов с разными свойствами. В зависимости от этого в зоне резания возникают силы, влияющие на качество обработки и образование стружки. Профессор-исследователь И. А. Тиме определил следующие основные виды стружек:

- стружка надлома – характерная при обработке чугуна, состоящая из мелких фрагментов-крупиц;

- сливная стружка – гладкая, завитая, чаще всего образующаяся при обработке меди;

- стружка скалывания (скола) – фрагменты материала, остающиеся от металлообработки твердых сталей и победитов.

По виду и цвету стружки можно судить о качестве получаемой в результате ОМР поверхности и технологичности процесса в целом.

Чем опасна стружка

На самых различных производствах используется большое количество металлорежущего оборудования (токарных, сверлильных, фрезерных и других видов станков). При обработке металлов резанием на этих станках образуется стружка. О том, чем опасна стружка и о способах защиты от травмирования стружкой читайте в статье.

Чем опасна стружка.

В процессе резания различных материалов в зависимости от вида обрабатываемого материала, режимов резания и других факторов могут образовываться следующие основные виды стружек: сливные (непрерывные), скалывания (элементные) и надлома.

Типы стружек: а —сливная, б — скалывания, в — надлома

ЭТО ВАЖНО! Наибольшую опасность для работающих представляет сливная стружка, которая образуется при точении и сверлении вязких металлов. Она обычно сходит со станка в виде непрерывной ленты.

Виды стружки, ее опасность.

Сливная стружка имеет сложную траекторию движения при обработке и может своими острыми кромками нанести рабочему тяжёлую травму лица, рук и ног. При больших скоростях резания эта стружка имеет высокую температуру, которая в отдельных случаях достигает 600-700 °С и при прикосновении к ней возможны сильные ожоги. Помимо этого, сливная стружка быстро засоряет рабочее место, выдвигается за пределы станка, крайне неудобна для удаления со станка и транспортировки из цеха. Если не произвести своевременное удаление сливной стружки из зоны работы станка, то это может грозить травмами как данного работника, так и других.

Способы защиты от стружки

В целях придания сливной стружке более безопасной и удобной (для удаления и транспортировки) формы необходимо применять технологические методы борьбы со стружкой: завивку стружки в непрерывную спираль или измельчать ее посредством соответствующей геометрии резца, режима резания или применять стружколоматели.

В качестве стружколомателей для измельчения сливной стружки применяют приваренные или напаянные пластины на резцах; накладные пластинчатые или пружинные стружколомателеи, представляющие собой пороги (выступы). Защита рабочего от поражения отлетающей стружкой и одновременно автоматическая уборка стружки со станка обеспечиваются применением стружкоотводчиков, стружкосборников и пылестружкоприемников.

Стружка скалывания образуется при точении и сверлении хрупких металлов, а также при фрезеровании, строгании различных металлов. Стружка скалывания может отлетать от места резания на большие расстояния, иногда даже в виде факела, и представляет опасность, так как может поранить и засорить глаза, вызвать ожоги лица и рук. Вместе с тем стружку скалывания несложно удалить от места обработки: со станка и из цеха.

Для защиты работающих от поражения отлетающей стружкой необходимо использовать предохранительные очки, маски, щитки и экраны.

Очки предназначены для защиты глаз; должны иметь боковые стенки, предохраняющие от попадания стружки в глаза с боковых сторон. Прозрачные щитки предохраняют все лицо; их применение целесообразно при скоростном резании, когда отлетающая с большой силой стружка, температура которой достигает 600-700 °С, может поранить не только глаза, но и лицо. Щиток, изготовленный из органического стекла, укрепляется на ободке, с которым имеет шарнирное соединение, и может быть при необходимости поднят кверху.

При особо высоких скоростях резания, превышающих 500 м/мин, очки и щитки не всегда могут предохранить глаза и лицо от травмирования стружкой. В этих случаях применяются экраны. Экраны ограждают зону резания, предохраняют от травмирования стружкой и вместе с тем обеспечивают хорошую видимость места обработки. Устройство экранов может быть различное, но к ним предъявляются общие требования: они должны легко перемещаться и отодвигаться от суппорта, что необходимо при смене режущего инструмента, измерении изделия и повороте резцедержателя.

Стружка надлома образуется при резании хрупких металлов, например серых чугунов, бронзы, латуни. Такая стружка состоит из отдельных, почти не связанных между собой элементов. Однако при обработке чугунов образуется большое количество графитной пыли, что очень вредно для работающего. В таких случаях необходимо устанавливать на станке пылеотсосы.

Серьезная проблема, с которой постоянно сталкиваются на всех металлообрабатывающих предприятиях – уборка на рабочем месте металлической стружки и опилок. И это не просто проблема поддержания рабочего места в чистоте. Статистика заболеваний рабочих металлообрабатывающих предприятий говорит, что львиная боля заболеваний – заболевания, вызванные травмированием рук об острые края металлической стружки.

Для уборки металлической стружки и опилок с рабочего места применяют, как правило, различные крючки и щётки-смётки. Эти щётки очень быстро изнашиваются, щетина выпадает и режется острыми кромками металлической стружки. Как результат – рабочее место ещё больше засоряется – теперь ещё и щетиной щёток.

Для уборки стальной стружки можно применять современное приспособление, которое называется магнитной шваброй, магнитной щёткой, магнитной волшебной палкой. Это 300 — 400 миллиметровый нержавеющий стержень с рукояткой, защищённой пластиковой или резиновой “гардой”. Стержень магнитный, и металлическая стружка из самых труднодоступных мест прилипает к нему.

Но достаточно потянуть хвостовик, высовывающийся из торца рукоятки, как стержень теряет свои магнитные свойства, и стружка падает в предназначенную для неё ёмкость. Удобно, просто, безопасно.

Требования безопасности при работе со стружкой регламентированы в следующих нормативно-правовых актах.

Санитарно-эпидемиологические требования предъявляемы к работе со стружкой

Документ. Санитарные нормы и правила «Санитарно-эпидемиологические требования для организаций, осуществляющих механическую обработку металлов», утвержденные Постановлением Министерства здравоохранения Республики Беларусь 21 ноября 2012 г. № 182 (далее – Постановление №182).

Запрещается применение сжатого воздуха на действующем оборудовании для обдувки режущего инструмента и очистки станков в цехах механической обработки металлов. Обдувка сжатым воздухом изделий (деталей) должна производиться только в специально оборудованных камерах (шкафах), обеспеченных местной вытяжной вентиляцией (п.38 Постановления № 182).

При скоростных методах обработки металлов резанием с применением масляных и водорастворимых СОЖ и ТС зоны обработки должны оборудоваться укрытиями и устройствами для механизированного удаления стружки. (п.39 Постановления № 182).

Металлическая стружка с рабочих мест и от станков должна храниться в контейнерах на специально отведенных местах. (п.59 Постановления № 182).

Организационно-техническое оснащение рабочих мест, на которых осуществляются механическая обработка и плавка металлов, должно соответствовать требованиям эргономики, технической эстетики, безопасности труда и обеспечивать выполнение следующих требований:-рабочие места станочников, предназначенные для работы стоя, должны оснащаться щитами (решетками) для защиты ног от металлической стружки, вспомогательным рабочим сиденьем (стул, откидное сиденье) для кратковременного отдыха. (п.55 Постановления № 182).

Меры безопасности при работе со стружкой

Документ. Межотраслевые общие правила по охране труда, утвержденные постановлением Министерства труда и социальной защиты Республики Беларусь 03.06.2003 г. №70 (Далее – Межотраслевые правила № 70)

В производственных помещениях устанавливаются металлические ящики с плотно закрывающимися крышками для сбора металлической стружки, обтирочных материалов, опилок и иных производственных отходов (п.62. Межотраслевых правил № 70)

Запрещается очистка (уборка) оборудования, машин и изделий путем обдува сжатым воздухом (п.132 Правил №70)

Выдаваемые работникам специальная одежда, специальная обувь и другие средства индивидуальной защиты должны соответствовать условиям работы и обеспечивать безопасность труда. (п.292 Правил №70)

Средства индивидуальной защиты должны отвечать требованиям технических нормативных правовых актов. (п.293 Правил №70)

Работники, получившие средства индивидуальной защиты, должны быть проинструктированы о порядке пользования и ухода за ними.

Работники обязаны правильно использовать предоставленные в их распоряжение специальную одежду, специальную обувь и другие средства индивидуальной защиты, а в случаях их отсутствия или неисправности — сообщать об этом непосредственному руководителю (п.294 Правил №70).

Средства индивидуальной защиты приводятся в готовность до начала выполнения работ. (п. 295 Правил №70)

Запрещается осуществление работ без необходимых средств индивидуальной защиты или с неисправными средствами индивидуальной защиты.

Наниматель обязан заменить или отремонтировать средства индивидуальной защиты, пришедшие в негодность до истечения установленного срока носки по причинам, не зависящим от работника.

Средства индивидуальной защиты подвергаются периодически контрольным осмотрам и испытаниям в установленном порядке. (п. 296 Правил №70)

Документ: Межотраслевые правила по охране труда при холодной обработке металлов., утвержденные постановлением Министерства промышленности Республики Беларусь и Министерства труда и социальной защиты Республики Беларусь 28.07.2004 г. №7/92.( Далее — межотраслевые правила №7/92)

Для обеспечения безопасности труда при проведении процессов холодной обработки металлов наниматель обязан осуществлять контроль применения работниками безопасных приемов в работе, выполнения требований, изложенных в правилах и инструкциях по охране труда, а также правильного применения средств коллективной и индивидуальной защиты. ( п.6 межотраслевых правил №7/92)

. Уборка рабочих мест, проездов и проходов должна производиться в течение всего рабочего дня и после каждой смены. ( п.33 межотраслевых правил №7/92)

На каждом рабочем месте около станка на полу должны быть деревянные трапы на всю длину рабочей зоны, а по ширине не менее 0,6 м от наиболее выступающих частей станка. ( п.159 межотраслевых правил №7/92)

Допускается применение других видов защитных устройств, обеспечивающих эффективное ограждение зоны обработки (например, раздвижных штор из эластичных материалов, стойких к воздействию СОЖ и горячей стружки). ( п.247 межотраслевых правил №7/92)

Ограждения не должны ограничивать технологические возможности станка и вызывать неудобства при работе, уборке, наладке, приводить при их открывании к загрязнению пола стружкой и СОЖ. При необходимости они должны иметь рукоятки, скобы для удобства открывания, закрытия, съема, перемещения и установки. ( п.249 межотраслевых правил №7/92)

Форма оборудования и его элементов (станин, столов, приспособлений) должна обеспечивать удобный и безопасный отвод стружки и СОЖ из зоны обработки, а также удаление стружки с поверхностей оборудования. ( п.340 межотраслевых правил №7/92)

. Для удаления стружки с поверхностей станка вручную работники обеспечиваются щетками-сметками и крючками. Крючки должны иметь гладкие рукоятки, без проушин. Для защиты рук от травмирования стружкой крючок снабжается защитным экраном. Удаление стружки разрешается производить только на остановленном оборудовании и в защитных очках. (( п.343 межотраслевых правил №7/92)

Автоматы, при работе которых в течение смены образуется более 20 кг стружки, снабжаются автоматически действующими транспортерами для ее удаления. В специальных автоматизированных станках и автоматических линиях схемы отвода стружки согласовывают с потребителем (п.344 Межотраслевых правил № 7/92)

Оборудование, на котором при обработке материалов (например, при абразивной обработке, резании чугуна, графита, пластмассы и других неметаллических материалов) образуются пыль, мелкая стружка, вредные для здоровья аэрозоли, газы, концентрация которых в рабочей зоне превышает предельно допустимые нормы, должно оснащаться устройствами, включающими пылестружкогазоприемники и отсасывающие устройства (аспирационные установки), обеспечивающие полное удаление из зоны обработки загрязненного воздуха и его очистку. (361 Межотраслевых правил № 70)

Аспирационные установки после выключения оборудования должны продолжать работать в течение 5 — 10 секунд и исключать создание в воздухе рабочей зоны концентраций вредных или опасных веществ, превышающих предельно допустимые нормы.

При необходимости зона обработки должна закрываться кожухом, к которому присоединяется воздуховод отсасывающей системы.

Для снижения травматизма от порезов ленточной (сливной) стружкой необходимо применять приспособления для дробления или завивания стружки. При обработке хрупких материалов и образовании мелкой стальной стружки рекомендуется использовать устройства для удаления стружки. (п.426 Межотраслевых правил № 70)

Зона обработки деталей в универсальных фрезерных консольных станках, а также в станках с крестовым столом должна быть ограждена защитным устройством (экраном). (п.441 Межотраслевых правил № 7/92)

Средства индивидуальной защиты при работе со стружкой

Документ: Правила обеспечения работников средствами индивидуальной защиты, утвержденными постановлением Министерства труда Республики Беларусь от 28 мая 1999 г. N 67 (далее – Правила № 67)

Применяемые средства индивидуальной защиты должны обеспечивать защиту работников от действия опасных и вредных производственных факторов при существующей технологии и условиях работы.(п.809 Правил №67)

Порядок пользования средствами индивидуальной защиты должен быть изложен в инструкциях по охране труда с учетом конкретных условий, в которых они применяются. Работники должны быть обучены правилам обращения со средствами индивидуальной защиты. (п.810 Правил №67)

Средства индивидуальной защиты, используемые в данном технологическом процессе, должны указываться в технологической документации. (п.811 Правил № 67)

Александр Жук ., специалист по охране труда.

Токарная обработка деталей

Самым распространенным приемом ОМР, позволяющим получить деталь нужной конфигурации и шероховатости, является токарная обработка. Суть заключается в срезании с болванки или заготовки ненужного слоя металла. Воздействуя на снимаемый слой передней поверхностью, резец деформирует его. В результате сжатия металла, сдавленный его элемент скалывается и дислоцируется передней поверхностью инструмента вверх. Далее алгоритм повторяется: стружка скалывается, отделяется и завивается в красивые пружины.

Каких только видов стружки при токарной обработке не встречается. Влияние оказывают следующие факторы:

- степень связанности элементов металла, последовательно скалываемых в процессе обработки (сливная стружка, надлома и скалывания);

- режимы резания: скорость вращения шпинделя, величина подачи суппорта, глубина резания;

- применение смазочно-охлаждающих жидкостей.

Pereosnastka.ru

Понятие о процессе образования стружки

Токарное дело

Понятие о процессе образования стружки

Детали машин изготовляют из заготовок. Слой металла, который срезают с заготовки во время обработки, называют припуском. Заготовка — предмет производства, из которого изменением формы, размеров, шероховатости поверхности и свойств материала изготовляют деталь.

Процесс резания сопровождается сложными физическими явлениями (пластическими и упру-

гими деформациями заготовки, тепловыделением, образованием нароста на режущей части инструмента), которые оказывают большое влияние на работу режущего инструмента, производительность труда и качество обработки. Для осуществления процесса резания на токарном станке необходимы два движения: главное движение и движение подачи. Главным движением является вращательное движение заготовки; на него расходуется большая часть мощности станка. Если подвести к вращающейся заготовке резец, то он проточит кольцевую канавку, а чтобы обработать заготовку по всей цилиндрической поверхности, необходимо перемещение резца вдоль ее оси.

Движение подачи — это поступательное движение резца, обеспечивающее непрерывное врезание его в новые слои металла.

На обрабатываемой заготовке различают следующие поверхности: — обрабатываемая — поверхность, с которой должен быть срезан слой металла;— обработанная — поверхность, полученная на заготовке после срезания слоя металла (стружки);

— поверхность резания — образуемая на обрабатываемой заготовке непосредственно режущей крлмкой. Поверхность резания может быть конической, цилиндрической, плоской (торцовой) и фасонной, в зависимости от формы режущей кромки резца и расположения ее относительно детали.

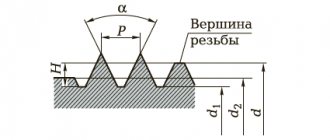

В машиностроении применяют различные режущие инструменты, но принцип их работы в основном сходен. Наиболее простой режущий инструмент — резец. Его режущая часть представляет собой тело клиновидной формы, которое под действием силы Р, передаваемой рабочим механизмом станка, врезается в поверхностный слой заготовки, сжимая его (рис. 5).

В этом сжатом слое возникают внутренние напряжения. Когда при дальнейшем углублении резца внутренние напряжения превысят силы сцепления между молекулами металла, сжатый элемент 2 скалывается и сдвигается вверх по рабочей поверхности резца. Последующее движение резца сжимает, скалывает и сдвигает очередные элементы металла, образуя стружку*.

Цвет побежалости стружки

В машиностроении, в частности металлорезании, существует такое понятие, как цвет побежалости. Его можно сравнить, например, с переливающимися разводами бензина на поверхности лужи после сильного дождя. Оказывается, по цвету побежалости и необычному виду стружки знающие станочники без труда могут определить степень нагрева в зоне резания и понять, что что-то пошло не так: возможно, затупился резец, который нужно срочно заточить или заменить.

Природа такого явления на поверхности раскаленного металла заключается в образовании тончайшего слоя — пленки цвета побежалости. Какова степень накала стружки, таков и окрас пленки. Цветовая гамма варьируется от чуть желтого оттенка при 200 0С, минуя пурпуровый и темно-синий цвета при 270-290℃, до светло-серого, почти белого при 400 0С.

Как сделать стружку из тунца?

Для того, чтобы сделать стружку тунца

, филе этой рыбы тщательно отваривается, для удаления излишков жира. Затем обезжиренное филе длительно коптится и сушится до абсолютно твердого состояния. Саму

стружку тунца

получают путем натирания рыбы на особой доске, которая размещается в специальном ящике.

Интересные материалы:

Как уменьшить задержку на OBS? Как уменьшить задержку на стриме? Как уменьшить задержку стрима на Твиче? Как уменьшить звук в Дискорде? Как умываться после желтого пилинга? Как умываться с окрашенными бровями? Как упорядочить значки на iphone? Как употреблять эмульсионный ликер? Как употреблять в пищу дайкон? Как управлять закладками в гугл хром?

Творческая стружка

С неподдельным интересом любуются свежими стружками студенты машиностроительных учебных заведений, впервые пришедшие в цех на практику. Змейки, бусы, колечки, гнезда – чего только не разглядят в обычной стружке восторженные молодые люди.

Разные формы, цвета и хитросплетения стружек вдохновляют некоторых людей на творчество. К примеру, один из них сделал много фотокадров с красивой металлической стружкой и назвал необычную галерею «Стружка, ты космос!». Другой же автор, Владимир Каргин, любитель создания объемных панно, изготовил ряд картин, выполненных из различных видов стружек. Все темы его картин связаны с природой.

Классификация металлической стружки

Согласно общепринятой классификации, стружка делится на три основных вида:

- сколотая;

- сливная;

- надломленная.

Как понятно из названия, тип стружки определяется величиной силы резания и способом обработки. Показательным в процессе определения стружки является работа строгального резца. Во время работы резец двигается в определенном направлении, и именно в этом месте на заготовку оказывается воздействие. Под влиянием этого воздействия в срезаемом слое образуется напряжение, приводящее к деформации материала. Показатель степени деформации будет самым высоким в месте соприкосновения резца с заготовкой, чем дальше от резца находится место среза, тем слабее будет деформация.

Побочный продукт производства

Отходы всех видов металлической стружки, включая цветную, утилизируют и отправляют на вторичную переработку. Данный процесс трудоемкий: он включает сортировку стружки, отжим масла, дробление, брикетирование и транспортировку на переплавку. Брикетирование необходимо для минимизации угара при переплавке стружки в печах. Механизмы, применяемые для переработки стружки:

- центрифуга для отжимки масла;

- дробилка для размельчения стружки;

- брикетировочные (пакетировочные) прессы для компактной утрамбовки стружки.

Все станочники знают, что при обработке металлов резанием нужно защищать глаза и руки: работать в очках или с установленными на станках защитными щитками, а намотавшуюся и застрявшую стружку убирать крючком. Стружка зачастую имеет красивый вид, но она всегда опасна, поскольку бывает: острой, горячей, колючей. Берегите себя.

Пластическая деформация и ее последствия

Пластическая деформация приводит к изменениям механических показателей материала – возрастают твердость и хрупкость металла. Вследствие этого могут появиться трещины, которые получили название опережающие. Главная причина появления трещин заключается в увеличении хрупкости материала с одновременным усилением давления на эту же область. Предсказать направление движения трещины невозможно, она может уходить вглубь и тем самым ухудшает качество обработки.

Если работать таким образом, чтобы получаемая стружка получалась тонкой, обрабатываемая поверхность будет более чистой. Вторым следствием постоянного напряжения в верхнем слое является скалывание элементов от основной массы. Это происходит в том случае, когда напряжение превышает силу сцепления между отдельными элементами. Направление скола определяется углом, и этот показатель может варьироваться в диапазоне от 3 до 35 градусов. Частые сколы могут стать причиной ухудшения качества обработки, поэтому при организации производственного процесса большое значение уделяется созданию оптимальных условий для быстрой и эффективной работы с металлами.

При обработке пластичных металлов скорость обработки колеблется в высоких пределах, поэтому вероятность скалывания снижается до минимальных значений. В тот момент, когда должен образоваться скол, резец успевает добраться до точки наивысшего напряжения и срезает металл, тем самым предотвращая откалывание. Этот процесс непрерывен, так как в производственных условиях обработка металла осуществляется вкупе с высокотемпературным воздействием и при повышенном давлении. Данные факторы способствуют тому, что скалывание не происходит, поэтому обрабатываемая поверхность остается чистой и неповрежденной.