В данном подразделе рубрики “Кузница” материалы о кузнечном инструменте (не путайте, есть еще подразделы с приспособлениями и оборудованием, в чем разница, смотрите здесь). Для получения более подробной информации переходите по ссылкам.

Ручные инструменты и другое оборудование для холодной ковки металла

Молотки, вилки и зубила используются для работы не только с горячим, но и с холодным металлом.

Кроме этого, для холодной ковки применяется широкий перечень оснащения, которое в большинстве случаев разделяют на четыре группы, в зависимости от технических характеристик оборудования:

- универсальные агрегаты с высокой производительностью позволяют выпускать элементы разных форм, используются на производстве компаний, специализирующихся на массовом изготовлении декоративных деталей;

- станки для холодной ковки, к которым относятся гнутик, улитка, волна, твистер, глобус (объемник), фонарик, кузнечный блок для раскатки гусиной лапки;

Станок для холодной ковки PROMA Gnutik 0005

- ручные инструменты;

- самодельные приспособления.

Какие инструменты и оснащение потребуется мастеру зависит от конфигурации необходимых для изготовления элементов.

Основной технологический инструмент для машинной ковки

К основному инструменту, применяемому при ковке на молотах и прессах, относят бойки, топоры с различной формой рабочей части, квадраты, пережимки, раскатки, обжимки, прошивни, надставки, оправки для протяжки и раскатки.

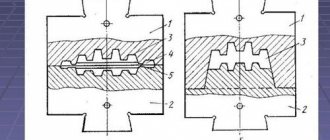

Бойки (рис. 13) применяют в основном для протяжки, а также осадки, прошивки, гибки и некоторых других операций ковки. В комплект входят два бойка: нижний, неподвижный, выполняющий одновременно роль опоры; верхний, подвижный, через который передается деформирующая нагрузка на заготовку от молота или пресса. Различают универсальные бойки, имеющие плоские рабочие поверхности (рис. 14, а) и вырезные (фасонные) (рис. 14, б–г), отличающиеся специальным профилем.

Рис. 13. Бойки: а – нижний и верхний вырезные; б – верхний плоский и нижний вырезной

Чем большей площадью вырез (калибр) бойков охватывает поверхность обрабатываемой заготовки, тем меньше при ковке уширение заготовки и тем интенсивнее происходит процесс протяжки. Однако необходимая сила для протяжки при этом значительно возрастает.

Рабочие поверхности плоских и соприкасающиеся поверхности вырезных и фасонных бойков выполняют строго горизонтальными и плотно, без зазоров, прилегающими друг к другу. На рабочих поверхностях бойков различных выбоин и вмятин не допускается. Во избежание перерезания волокон в поковке

кромки рабочих поверхностей бойков всех типов в местах их пересечения с боковыми поверхностями скругляют по радиусу.

Для ковки в нижнем вырезном и верхнем плоском бойках нижний боек часто выполняют составным со вкладышами. Вкладыши позволяют быстро изменить размер и форму выреза на требуемые. Кроме того, по мере износа вкладышей облегчается их замена.

Цельные бойки и сменные вкладыши изготавливают ковкой в зависимости от условий работы из сталей 50, 50Г, 40ХН, 5ХНВ, 5ХГМ. После механической обработки подвергают термической обработке на твердость 40…45 HRC.

Топоры (рис. 15) применяют для осуществления операций отрубки части исходной или откованной заготовки или их разрубки на мерные заготовки. На рис. 16 приведена схема выполнения операции отрубки части заготовки кузнечным топором. В зависимости от назначения конструкции топоров, используемые в кузнечном деле, разнообразны.

Топоры изготавливают ковкой из стали 18ХНВА или стали 50, сталей 35ХМ, 5ХНВ, 7X3, 8X3, 5ХНМ, подвергают термообработке до твердости 40…45 HRC.

Рис. 14. Рабочие поверхности бойков: а – плоские у верхнего и нижнего бойков; б – плоская у верхнего и вырезная у нижнего бойков; в – вырезная у верхнего и нижнего бойков; г – фасонная у верхнего и нижнего бойков

Рис. 15. Кузнечные топоры: а –трапецеидальный топор для рубки в вырезном бойке; б – топор с цельной кованной ручкой; в – полукруглый

Ручки топоров делают из стали 20 или Ст 3. Крупные, тяжелые топоры изготавливают с быстросменными ручками или подвесными к траверсе пресса. Для облегчения работы с такими топорами часто используют манипуляторы.

Пережимки применяют для создания одноили многосторонних углублений для последующего образования уступов или пережимов на заготовке.

Углубления на заготовке (засечки) служат для фиксации (или отметки) объема металла, который следует подвергнуть, например, протяжке, чтобы получить требуемую геометрию заготовки после ковки. Засечки обычно выполняют вдавливанием в заготовку круглого или прямоугольного прутка. Чтобы увеличить глубину засечки, например до образования уступа на заготовке, применяют пережимки различной геометрии.

Рис. 16. Отрубка части заготовки кузнечным топором: 1 – заготовка; 2 – топор; 3, 4 – бойки

На рис. 17 приведена схема выполнения операции пережима, а на рис. 18 – технологическая последовательность изготовления ступенчатой поковки протяжкой с применением пережима. Изготавливают пережимки из сталей 40, 45, 40Х.

Рис. 17. Схема пережима: а – круглой раскаткой; б – треугольной пережимкой; 1, 2 – соответственно верхний и нижние бойки; 3 – инструмент; 4 – обрабатываемая заготовка

Рис. 18. Технологическая последовательность изготовления объемной Т-образной заготовки: а – исходная заготовка; б – заготовка после пережима с четырех сторон; в – заготовка после протяжки

Рис. 19. Разгонка: 1, 2 – бойки; 3 – заготовка; 4 раскатка (прожимка)

Раскатки (прожимки) – инструмент, применяемый для выполнения местных углублений и разгонки металла. Под разгонкой (рис. 19) понимают увеличение ширины заготовки или ее диаметра локальным обжатием смежных участков заготовки с уменьшением ее толщины. Преимущественное течение металла при разгонке всегда перпендикулярно к направлению перемещения бойка. После разгонки полученную волнистую поверхность проглаживают плоским (прожимкой) бойком. Применяемый инструмент – раскатки – изготавливают различной формы (рис. 20) из сталей 50, 40, 45, 40Х и др.

Ручки раскаток выполняют из низкоуглеродистых сталей, например Ст 3 или стали 10.

Обжимки применяют для перераспределения металла вдоль оси заготовки (подкатки) или отделки поковок, а также при изготовлении поковок на молотах и прессах. По конструкции обжимки подразделяют на разъемные (рис. 21, а) и неразъемные (рис. 21, б), насаженные на одну общую рукоятку. Изготавливают их из сталей 40, 45, 50, У7, 40Х.

Рис. 20. Некоторые типы раскаток

Рис. 21. Обжимки: а – подкатная разъемная; б – подкатная пружинная

Рис. 22. Прошивни: а – цилиндрический; б – конический; в – полый; г – клиновидный

Прошивни (рис. 22) являются основным инструментом при прошивке – кузнечной операции выполнения отверстий в поковках путем вытеснения материала. Для удобства работы с прошивнями на их поверхности выполняют цилиндрические сквозные или глухие отверстия, в которые вводят транспортировочные или установочные штыри. Изготавливают прошивни из сталей 40Х, 50Х, 5ХНВ с твердостью 40…45 HRC.

Сделать своими руками: для кузницы, дома и не только

Ручные инструменты для горячей ковки достаточно несложно сделать своими руками. Такой вариант позволит сэкономить денежные средства и изготовить оснастку «под себя».

Подробные инструкции по изготовлению инструментов представлены в отдельном разделе нашего сайта. Мастера наглядно демонстрируют процесс производства клещей и прочей оснастки.

Разновидности станков для ковки

К достоинствам холодной ковки металла относится отсутствие необходимости в создании кузни и установки оборудования и приспособлений, без которых работать попросту невозможно.

Холодная ковка металла может производиться в автоматическом режиме, причем без особых сложностей. Это обеспечивает повышение эффективности работы по производству изделий. Даже ручное производство позволяет поднять производительность труда, то есть производить целые партии деталей по выбранному образцу. Всегда существует возможность организации мелкосерийного и серийного производства. Это выгодно при оформлении больших заказов, к примеру, при изготовлении ограждений, решеток на окна и пр.

Для обустройства мастерской холодной ковки не нужно иметь больших площадей.

При холодной ковке не происходит изменений во внутренней структуре металла. Изделие сохраняет высокую прочность и характеристики. При холодной ковке металла существует возможность искусственного старения, что позволяет производить детали под старину.

Можно сказать, что использование технологии холодной ковки позволяет выпускать недорогую продукцию с максимальным качеством.

Основные кузнечные элементы

Зачастую принцип создания завитка из металла заключается в скручивание и сгибание.

- валюта

- червонка

- бублики

Скручивание, производимое на продольной оси или навивка круглого завитка вокруг центра, являются основными видами данной операции и позволяют получить предмет шишка — корзинка. В том числе при наличии пресса из металла возможно изготовление фактуры разного рельефа:

- элемент гусиная лапка,

- купольная пика

- граненая пика.

- хомутная полоса

[Показать слайдшоу]

Характеристика участка

Современный кузнечный цех представляет собой совокупность нескольких участков. Сюда входят производственные и вспомогательные отделения, складские помещения, а также служебные и бытовые участки.

Если говорить о каждом в отдельности, то производственные отделения – это участки, где занимаются подготовкой детали, а также помещения, где размещаются ковочные молоты и прессы, штамповочные молоты и другое основное оборудование для работы. К вспомогательным участкам относятся мастерские, которые занимаются ремонтом основного оборудования. Сюда же входят энергетические установки, нагревательные, лаборатория, технический контроль за готовыми деталями и т. д.

На складах кузнечного цеха обычно хранят металл, заготовки, поковки, облой, запасные детали и т. д.

Преимущества и недостатки горячей ковки

Метод горячей ковки не предусматривает изготовление однотипных изделий. Поскольку при этой трудоемкой работе затрачиваются значительные человеческие ресурсы, то уникальные художественные композиции стоят недешево.

Таблица 2. Преимущества и недостатки горячей ковки

| Плюсы горячей ковки | Минусы горячей ковки |

| Эксклюзивность продукции: абсолютно одинаковые изделия отсутствуют | Низкая скорость изготовления |

| Широкий ассортимент: он ограничивается только фантазией кузнеца и заказчика | Высокие трудозатраты |

| Доступно изготовить изделие любой дизайнерской сложности | Невысокая точность при соблюдении размера |

| К подбору исходного материала не выдвигаются строгие требования | Невозможность массового производства |

| После горячей ковки упрочняется металл | Высокая цена |

| Обработанный горячим способом металл слабо подвергается коррозии и окислению | |

| У продукции горячей ковки высокая престижность |

Технология горячей ковки может подразумевать использование такого оборудования, как машинный, паровой или гидравлический молот. Но основная работа все равно выполняется руками.

Технологический процесс

На сегодняшний день кузнечный цех, как и любой другой участок на производстве, нуждается в разработке технологического процесса для эффективной работы. Для цехов такого типа имеется один основной критерий, по которому выбирают технологический процесс производства. Данным критерием является наименьшая себестоимость одной тонны поковок, которые при этом будут полностью соответствовать требуемому качеству. На втором месте во время выбора основной технологии производства стоит требуемый объем деталей, а также возможные специальные требования к элементам.

Чаще всего в кузнечном цеху технологический процесс делится на следующие этапы:

- разделение нужного материала на заготовки требуемой длины;

- далее следует нагрев заготовки и ее термическая обработка;

- обработка материала высоким давлением, чтобы придать ему нужную форму;

- после этого всегда следуют процессы разделительного типа, после чего обычно требуется проведение еще и отделочных работ, чтобы удалить возможные заусеницы и прочее.

Технология метода горячей ковки стали

Ковка начинается с подогрева заготовки в муфельной печи или горне, затем горячий металл посыпается кузнечным флюсом. При обработке стали выполняются такие операции:

- по требуемым размерам раскаленный полуфабрикат разделяется на части;

- проводится прорубка — наружная обработка поверхности заготовки;

- отсекаются от металла лишние фрагменты, в результате получается черновой вариант изделия;

- выполняется вытяжка, после которой заготовка становится длинней и у́же;

- с помощью специнструмента пробиваются отверстия различной формы;

- если требуется, заготовке с помощью шаблона (или без него) придается нужный изгиб;

- на завершающей стадии после дополнительных операций выполняется отделка.

При горячей ковке выполняются осадка, высадка, протяжка, обкатка, раскатка, прошивка и разгонка. По ходу осадочных работ заготовка увеличивается в сечении и уменьшается в высоте. При высадке на поверхности делается утолщение. В этом случае длина полуфабриката также уменьшается. Протяжка — еще один кузнечный прием, при котором заготовка удлиняется и становится тоньше.

При прокатке разогретый материал обретает цилиндрическую форму: по ходу горячей ковки такого типа заготовка оборачивается вокруг своей оси. Раскатка предусматривает обработку кольцевого полуфабриката, который в процессе обработки меняет свои внутренний и наружный диаметры. При разгонке металлический предмет становится шире.

Внимание: Прошивка — операция, при выполнении которой получается сквозное отверстие с помощью пробойника.

Изделия, получаемые из кузнечных элементов

Разобравшись в многообразии предметов создаваемых по средствам художественной ковки, стоит упомянуть о готовых товарах, получаемых по средствам данного ремесла. Нестандартные кованые изделия, с изящными изгибами, создаваемые с учетом образа помещения, будь то квартира или загородный дом, чудесным образом впишутся в современное дизайнерское решение так и в традиционный интерьер, привнесут старинный лоск, призванный создать ощущение завершенности. В умелых руках могут быть созданы:

- ворота,

- заборы,

- лестницы,

- оконные решетки,

- балконные ограждения,

- фонари,

- светильники,

- мебель.

Кованная решетка

Кованая лестница

Кованые ворота

Нагрев материала

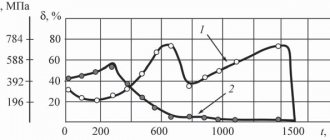

Во время работы в кузнечном цеху повышенное внимание уделяется процессу нагрева заготовки. Для успешного завершения этого этапа необходимо очень точно определять теплопроводность материала. Под теплопроводностью понимается процесс, во время которого тепло проходит от внешних стенок заготовки внутрь. Зависит этот параметр от теплоемкости и плотности металла. Следовательно, чем выше этот показатель, тем быстрее тепло проникнет внутрь, а значит, меньше времени требуется на разогрев. Кроме этого, на теплопроводности сказывается и род металла, его химический состав и температура, с которой воздействуют на заготовку. Стоит отметить, что чаще всего при температуре в 700–800 градусов по Цельсию коэффициенты теплопроводности разных сталей выравниваются.