Переработка зерна – один из ведущих видов бизнеса во многих странах. Производством муки и других продуктов занимаются не только крупные предприятия. С ними с успехом конкурируют небольшие агрофирмы, оснащенные компактным мукомольным оборудованием. В России потребность в мини-мельницах возросла в конце 90-х годов, что привело к появлению многочисленных разработок оборудования этой категории разными производителями. Фермеру или компании легко подобрать модель мельницы оптимальной производительности с необходимым набором функций.

Для изготовления продуктов питания на основе муки используются сортовые и обойные помолы зерна пшеницы или ржи. Зерна хлебных злаков твердые и жесткие, имеют неоднородную по прочности и плотности структуру. Поэтому оборудование по переработке культур должно отвечать ряду требований, главное из которых – достаточная комплектность технологической линии.

С процессом измельчения зерна до нужной фракции справляются мини-мельницы, укомплектованные вальцовыми станками (вальцовыми мельницами). Мельницы оказывают механическое воздействие на зерна и разрушают их структуру. На рынок поставляются модификации техники с различным числом и расположением вальцов, типом механизма питания и привала рабочих вальцов (ручной или автоматический). При всем разнообразии моделей принцип действия всех устройств однотипный.

Описание и назначение

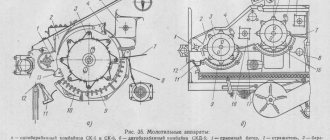

Мельничный комплекс включает модули: зерноочистительный, по корректированию влажности, размольный, транспортировочный.

Зерноочистительное отделение оснащается машинами, выполняющими очистку от примесей различного характера. Зерно непрерывно перемещается по технологической линии.

- Пневматический сепаратор очищает зерно от частиц с отличными от зерен аэродинамическими свойствами.

- Машины зерноочистительного агрегата отделяют примеси, отличающиеся размерами зерен (используются сита), куколь и сечку; очищают приставшую пыль, разрыхляют прилипшие комочки земли, снимают верхние оболочки (жесткая обойка).

- Второй пневмосепаратор удаляет легкие примеси.

Очищенное зерно направляется на увлажнение, а затем через магнитный сепаратор подается в мягкую обойку. Здесь с зерен снимаются покровы.

В размольном секторе монтируют несколько блоков вальцовых станков.

Каждый блок оборудуется 3-4 станками и единым для всех электроприводом. Зерно и крупа перемалываются на двух типах размольных систем: драной (грубый помол) и размольной (тонкий помол). Вальцовые станки предназначены для размола зерен пшеницы и ржи. Из пшеницы получают муку высшего, 1-го, 2-го сортов, кормовую. Из ржи – сеяную, обдирную хлебопекарную муку и кормовую.

При выборе модели учитывают характеристики исходного продукта:

- Вид злака – рожь, пшеница;

- Сорт пшеницы – твердый или мягкий;

- Качество зерна – влажность, содержание отдельных примесей.

Большинство разработок имеет компактное исполнение, что снижает затраты на постройку помещения и установку машин, т.е. эксплуатационные расходы.

Изнашиваемые поверхности

Собственно, это один из главных эксплуатационных факторов негативного спектра, который обуславливается интенсивностью механического воздействия на загрузочный материал. Очевидно, что износу в первую очередь подвергаются сегменты валков, которые периодически приходится менять. Проблема заключается в том, что наиболее высокие коэффициенты трения присутствуют при обработке твердого сырья, которое требует применения высокоабразивных зубцов. В таких режимах работы и проявляются недостатки валковых среднеходовых мельниц, износ которых накладывает немалые затраты по статьям техобслуживания. С другой стороны, и производители валков не стоят на месте, предлагая все более качественные абразивные сегменты для помола, обеспеченные высокохромистыми чугунными наплавками.

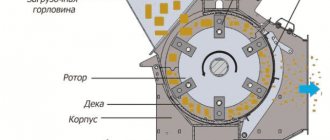

Конструкция вальцовой машины

Станок оснащен вальцами, изготовленными из двух слоев чугуна: серого (внутренний) и белого (внешний). Поверхность наружного слоя выполнена рифленой; причем, количество рифлей на размольном вальце в два раза больше, чем на драном. Важная характеристика – твердость материала вальцов. Она варьируется в пределах 48-55 единиц по Роквеллу. Разные модели отличаются параметрами: диаметр вальцов, длина рабочей зоны, глубина отбеленного слоя.

Число вальцов и ориентация их в пространстве (горизонтальная, вертикальная) зависит от модели. Вальцы стоят на подшипниковых опорах. На массивной устойчивой станине, как правило, выполнен разъем для снятия вальцов.

На рынке представлены многочисленные варианты технологических мукомольных линий. Они различаются производительностью и ассортиментом готового продукта.

Принцип работы

В составе мельницы обязательно присутствует приемный бункер. Зерно из него подается на драную систему, вальцы которой отличаются крупными рифлями.

После первого этапа обработки на драной системе частицы разных размеров подаются в подвальцевый бункер, а оттуда – на мельничный рассев. В установках бывает до трех драных систем, где последовательно повторяется цикл измельчения.

Одновременно осуществляется сортировка на фракции: мука, отруби, другие продукты (крупки, дунсты). Эти рассевы подаются на вальцовый станок с рифлями тонкой нарезки. Здесь продукт проходит также три этапа измельчения, в процессе которых из смеси снова выделяются мука и отруби.

Следующий этап – выбой. Сюда продукт размола поступает посредством пневмотранспорта. Этот вид транспортировки создает воздушные потоки, благоприятствующие лучшей аспирации. Одновременно повышается сыпучесть продукта за счет снижения его температуры. Еще один плюс использования пневматики – отсутствие конденсата на внутренних поверхностях и вальцах станков, на самотеках и ситах.

Система управления

В современных моделях мельниц предусматривается электронное управление процессом с элементами автоматизации. Оператор может настраивать скорость движения валков, темпы подачи сырья в загрузочную горловину, параметры вращения ротора сепаратора, характеристики помола и т. д. В автоматическом режиме происходит регулировка воздушных потоков с давлением помола. Задав исходные данные, можно без вмешательства в рабочий процесс ожидать получения нужного гранулометрического состава на выходе продукта. Поскольку валковые мельницы работают на больших мощностях с подключением к трехфазным сетям, в обязательном порядке их обеспечивают и защитными устройствами. Они также срабатывают автоматически в случаях коротких замыканий, перегрева двигателя или сильных перепадов напряжения в сети.

Преимущества и недостатки вальцовых мельниц

Малогабаритные вальцовые станки предназначены для нужд мукомольных предприятий, фермеров, частных производителей муки разных сортов. Такие мельницы, например, модель Р6-АВМ-7, разрешается эксплуатировать во взрывопожароопасных местах хранения и переработки сырья.

Для обслуживания мини-мельниц не требуется мночисленного персонала. С механизмами обычно управляются 3-5 человек.

Вальцовые системы применяют не только предприятия, продающие муку. Мини-мельницы отлично справляются с плющением зерна для производства качественного корма. Степень плющения регулируется простым передвижением заслонки в бункере.

Производственный процесс осуществляется непрерывно, операции без потерь времени и труда сменяют одна другую благодаря прямоточной технологии. Исходные и частично переработанные зерновые продукты перемещаются механическим или пневматическим транспортом. По самотечным трубам они последовательно попадают на машины линии для прохождения всех этапов помола. Таким образом, процесс поддается механизации и автоматизации.

Преимущества вальцовых мельниц

Сортовой помол позволяет сделать акцент на выработке муки ходового сорта – высшего. Избирательного дробления позволяют добиться компактные и простые в обращении малогабаритные вальцовые станки. С этой целью лучше приобретать агрегаты, включающие несколько пар рабочих вальцов. Используя многошаговое измельчение зернового продукта, можно настроить режимы помола таким образом, чтобы учитывать свойства зерна. Процесс будет максимально приближен к технологии производства муки в промышленных масштабах.

Модульная конфигурация систем позволяет изменять число модулей, наращивая производительность мельницы. Можно совмещать в модулях составные части разных марок оборудования. Мельницу можно укомплектовать разными машинами, например, модуль зерноочистки одного производителя, рассев, вальцовый станок – другого. Использование таких возможностей удешевляет производство, делает его более эффективным. Каждый хозяин комплектует систему, исходя из потребностей своего предприятия.

Примеры новшеств: для поджатия вальцов ставят пластинчатые пружины; магнитная рамка перед приемной камерой отделяет металлические предметы, исключая их попадание на вальцы.

Конкуренция между производителями ведет к непрерывному усовершенствованию мукомольной техники. За счет обновления конструкций модели приобретают все более высокую надежность. Неоспоримые достоинства всех моделей и модификаций – мобильность и автономность.

Недостатки вальцовых мельниц

Приобретение установки требует больших финансовых затрат.

Вальцовые мельницы настраиваются на этапе сборки технологической схемы. Их практически не переналаживают из-за технических трудностей.

Устройство агрегата

С помощью данного оборудования можно выполнять широкий комплекс разнообразных задач, помимо непосредственного помола. Этим и обуславливается сложность конструкции некоторых моделей. В базовом же исполнении стандартная валковая мельница, фото которой представлено выше, включает в себя следующие части:

- Несущая платформа с опорными элементами. Металлическая конструкция на рамах, которая удерживает на себе вес функциональных блоков. В этой части может находиться и стационарная опора, и ходовая часть с колесами для перемещения.

- Силовой привод. Электродвигатель с редуктором и электрической инфраструктурой для подключения к сети (как правило, используются трехфзазные розетки на 380 В).

- Механическая приводная часть. Усилие от двигателя рабочим органам передается через систему подшипников, буферных пружин, ременных элементов, шестерней, клиноременной передачи и шкива.

- Рабочие органы. Непосредственно валки с зубьями, осуществляющие перемалывание сырья.

Примеры популярных моделей вальцовых мельниц

Приведем две марки мукомольных вальцевых станков с характерными особенностями техники данного вида.

Р6-АВМ-4/7/15/30/50 – агрегатная вальцовая мельница харьковской

Управление оборудованием – электрическое. Принимает в переработку пшеницу, рожь, овес, ячмень, гречиху, а также бобовые и кукурузу. Позволяет получать муку первого и высшего сортов.

Весогабаритные параметры:

- Масса: ≤6400 кг.

- Размеры: 7×3,4×5 м. Габариты приведены без учета бункера, рамы, лестниц и трапов.

Технические параметры:

- Высокое качество вырабатываемой муки достигается при малом расходе электроэнергии. Средняя производительность выхода муки из зерна базовой кондиции составляет 7 тонн в сутки. При этом первый сорт занимает ~23%, высший – около 50%.

- Длина линии вальцовки – 102 см, площадь просеивания – 14,1 м2. Транспортирование продукта пневматическое.

- Установку обеспечивают 10 электродвигателей общей мощностью до 27 кВт.

- Управление осуществляется посредством пульта.

Монтаж мельницы не требует возведения специального здания. Ее механизмы устанавливаются на сборной прочной двухэтажной станине.

Мукомольные вальцовые мельницы «Харьковчанка» ООО «Станкинпром»

В семейство мельниц входят модели различного назначения: получение сеяной и обдирной ржаной муки; производство макаронного помола для выхода муки второго сорта и макаронной крупки.

- Покупатель может выбрать модель нужной производительности из широкого диапазона – 10-500 т/сутки.

- Оборудование дает 65% муки высшего сорта, удовлетворяющей требованиям ГОСТ.

- Процесс полностью автоматизирован.

- Механизмы обеспечивают высокую степень очистки, качество размола, дают высокий процент вымола муки.

Система характеризуется быстрой окупаемостью, долговечностью размольной системы. По индивидуальному заказу мельница поставляется с дополнительными опциями и оборудованием: компьютерное управление процессом, учет исходного и готового продукта, расхода энергии; бункер для зерна и партий муки, линия гранулирования и пр.

Основные характеристики

В силу разнообразия конструкционных устройств, данное оборудование может иметь разные технико-эксплуатационные параметры. И все же, ориентируясь на средний мощностный уровень агрегатов, характеристики можно представить следующим образом:

- Силовой потенциал электродвигателя – от 1300 до 5500 кВт.

- Диаметр валков у промышленных моделей – до 1500 мм.

- Длина валков у промышленных моделей – до 2000 мм.

- Давление, оказываемое при дроблении горных пород – до 250 МПа.

- Высота зубьев у вертикальных валковых мельниц – от 30 мм.

- Диаметр тарелки у дисковых агрегатов – от 0,5 до 2 м в среднем.

- Скорость вращения тарелки – порядка 3 м/с.

- Производительность – от 10 до 25 т/ч.