Применение стыковых накладок

Накладки стыковые – это элементы, которые соединяют при помощи болтов концы рельсов между собой. Все накладки делятся на три основные группы:

- Двухголовые накладки используются при соединении рельс одного типа. К примеру, рельсам марки Р43 подходят только накладки той же маркировки. Это значительно упростило задачу подбора накладок к тому или иному типу рельс. Одинаковая маркировка позволяет избежать путаницы в названиях и функционале.

- Специальные накладки для изолирующих стыков. Отличительной стороной данных изделий является наличие полимерного покрытия МПЭ 65. Предназначение такого типа накладок – обеспечить безупречную электроизоляцию на различных участках.

- Переходные накладки применяют при необходимости соединения рельсов отличающихся марок. При изготовлении маркируют исходя из типов рельсов, для которых они используются. В отдельных случаях, когда неизвестно какие рельсы нужно будет стыковать, есть возможность произвести накладки без болтовых отверстий. Это является идеальным вариантом, исключающим возникновение проблем при укладывании ж/д пути.

В любой накладке предусматривается наличие отверстий для болтов, чаще всего их количество варьируется от 4 до 6 штук. Отверстия делаются круглой и овальной формы. Для чего? Чтобы была возможность помещать болты в противоположных направлениях для обеспечения плотного соединения.

Как узнать количество отверстий по маркировке? Сделать это просто. Запомните пример: накладки 2Р65, предназначенные для рельс маркировки Р65 имеют четыре крепежных отверстия, а накладки 1Р65 – шесть отверстий, позволяющих прочно соединить рельсы.

Фотогалерея

Основные требования к качеству

Накладки должны изготавливаться из высокопрочной стали, подвергаться обжигу и разным проверкам, чтобы хорошо служить элементом скрепления концов рельс. Начать проверку можно с внешнего осмотра изделия. Наличие грязи или неровностей строго запрещено. В состав металла нельзя добавлять шлак. Трещины, расслоения, а также раковины на торце накладки не допускается. Грани накладок, которые прилегают к подошве и головке рельсов должны быть исключительно ровными без выпуклостей.

Контроль качества при производстве арматурных работ

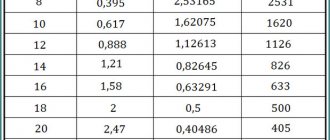

Приемочный контроль арматурных элементов включает проверку их установки, величины защитного слоя и допускаемых отклонений. Установленные арматурные элементы должны соответствовать нормативным параметрам (табл. 2).

Таблица 2. Допускаемые отклонения при устройстве арматурных элементов

Стыковые соединения стержней, выполненных ванной или ванно – шовной сваркой, а также тавровые соединения закладных деталей частично или полностью проверяют с помощью ультразвуковой дефектоскопии с возможным последующим просвечиванием сомнительных участков рентгеновскими или гамма–лучами.

В сварных швах допускаются следующие дефекты:

- в соединениях, доступных для сварки с двух сторон непровары глубиной до 5% толщины металла, но не более 2 мм;

- в соединениях, доступных для сварки с одной стороны без применения подкладок – непровары глубиной до 16% толщины металла, но не более 3 мм;

- шлаковые включения или одиночные и групповые поры размером не более 10% толщины металла и не более 3 мм;

- цепочка шлаковых включений при суммарной длине не более 200 мм на 1 м шва;

- шлаковые включения или одиночные и групповые поры не более 5 шт. на 1 см2 шва.

Арматурные работы относятся к числу скрытых, поэтому их приемка оформляется актами на скрытые работы.

Использование б/у стыковых накладок

Если накладки были в ремонте, то их использование не разрешается. Даже с применением сварки при дефектах не удастся восстановить их былую прочность для применения при строительстве железнодорожных путей. Особые требования при изготовлении не случайны, ведь функции, которые возлагаются на этот элемент железной дороги очень важны. Соединение пролетов рельсов между собой, при этом выдерживать большие динамические нагрузки способно не каждое изделие. Качество и соответствие нормам дают гарантию в обеспечении отличных соединений рельс.

Реализация элементов ВСП

Железнодорожное полотно состоит из множества элементов и от каждого из них зависит целостная прочность и безопасность при будущих перевозках груза, людей. Транспортировка по ж/д в России и других странах значительно сократила время доставки между отдаленным регионами нашей страны. Это главная ступень развития, открывшая миру много новых возможностей, остающаяся актуальной и востребованной по сей день. Сейчас эта система является самой безопасной, уступая по длительности перевозок только авиатранспорту. Другого оптимального решения еще не придумали. Но технологии не стоят на месте и отрицать появление чего-то нового или модернизации стандартных ж/д перевозок через, допустим, лет 50-100 не стоит.

Наша компания предлагает широкий ассортимент стыковых накладок и других элементов крепежа, а так же рельсы всевозможных маркировок для успешного осуществления плана при прокладывании ж/д пути в самых различных назначениях и местах – от подземных шахт до соединительной дороги между заводами и иными производственными предприятиями.

Армирование железобетонных конструкций

Армирование плит, днищ и других подобных конструкций начинают с разметки мелом на основании положения продольных и поперечных стержней. Затем раскладывают стержни и соединяют их между собой. Готовую сетку поднимают на подкладки для обеспечения защитного слоя. При двойном армировании вторую сетку собирают аналогично первой.

Армирование конструкций сетками и плоскими каркасами осуществляют, используя краны, которые обеспечивают подачу пакетов арматуры при массе ее до 100 кг непосредственно к конструкции, а при массе более 100 кг — укладку в проектное положение. Плоские арматурные каркасы устанавливаются в опалубку и соединяются между собой распределительной арматурой. Рулонные или плоские сетки устанавливают в опалубку и закрепляют в проектное положение. Стыки сеток выполняют в основном внахлестку. В направлении рабочих стержней нахлест сеток из гладких круглых стержней составляет l > 250 мм с расположением в зоне стыка не менее двух поперечных стержней. В сетках из арматуры периодического профиля наличие поперечных стержней в зоне стыка необязательно, но длина нахлеста должна быть равна l + 5 диаметров рабочих стержней. В направлении распределительных стержней сетки могут укладываться либо без нахлеста, либо внахлест или с установкой дополнительной сетки, перекрывающей место соединения основных сеток.

Армирование конструкций пространственными каркасами и армоблоками производится путем укладки их в полностью или частично установленную опалубку. Предварительно выправляют и выверяют по проекту арматурные выпуски основания и наносят разбивочные оси. Затем краном с помощью стропов или траверс поднимают армоэлементы, устанавливают их в проектное положение по заранее выполненной разметке, выверяют и временно закрепляют растяжками. После этого подгоняют и соединяют арматурные выпуски, освобождают стропы крана.

Арматурные стержни, сетки, каркасы и другие элементы при установке в конструкцию соединяют на сварке (электродуговая и контактная), связывают проволокой, закрепляют пружинными или пластмассовыми фиксаторами.

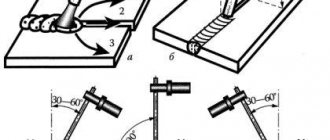

Рис. 6.12.

Способы соединения арматурных стержней : а — стыковка стержней ручной электродуговой сваркой: I — с накладками и двусторонними швами; II — то же, с односторонними швами; III — внахлестку; б — дуговая сварка с принудительным формированием шва крестообразных горизонтальных соединений стержней; в — то же, горизонтального с вертикальным; г — контактная точечная сварка при соединении стержней внахлестку; д — то же, при крестообразном соединении; е — вязка проволокой пересечений стержней: 1 — в начале сваривания: II — то же, в конце; I — соединяемые стержни; 2 — круглые накладки; 3 — электроды; 4 — инвентарные (медные или графитовые) формы; 5 — вязальная проволока; ж — соединение стержней в пересечениях пружинными фиксаторами: I — заводка фиксатора; II — фиксатор в рабочем положении; I — пружинные фиксаторы; з — пластмассовые фиксаторы: I — соединение параллельных стержней; II, III — то же, пересекающихся стержней Условные обозначения: h — величина осадка стержней; а — толщина соединения; в’ и в» — вмятины соответственно нижнего и верхнего стержней; г — грат; d’ и d» — диаметры соответственно нижнего и верхнего свариваемых стержней; lн — длина нахлеста

Соединение стержней по длине электродуговой сваркой (кроме стыковой сварки) делают внахлестку или с накладками (рис. 6.12, а). Соединение внахлестку с одно- или двусторонней сваркой швов применяется для арматуры диаметром не менее 20 мм. Общая длина шва определяется по расчету. Соединение с накладками используется практически при всех диаметрах арматуры.

Для выполнения крестообразных соединений арматурных стержней диаметром более 10 мм применяют ручную дуговую электросварку в медных или графитовых формующих элементах (рис. 6.12, б).

Контактная сварка используется для соединения арматурных стержней как по длине, так и поперек. При соединении по длине концы стержней сначала накладывают одни на другой внахлестку на 1..1,5 диаметра арматуры, а затем в процессе сварки осаживают до соосного положения стержней (рис.6.12, г). При крестообразном соединении величину осадки стержней принимают около 0,5 диаметра стержня с меньшей площадью (рис. 6.12, д). Контактную сварку выполняют с помощью мобильных стыковых машин.

Ручную вязку арматуры проволокой применяют при небольших объемах работ или в случаях, когда контактная и дуговая электросварка не допускается. Проволочные узлы вяжут с помощью арматурных кусачек или крючками (рис. 6.12, е). Для вязки используется мягкая проволока диаметром около 1 мм.

С целью ускорения соединения стержней применяют пружинные проволочные фиксаторы диаметром 1,6…2,8 мм, с их помощью выполняются одно- и двусторонние соединения (рис. 6.12, ж).

В ЦНИИОМТП разработаны способы соединения параллельных и пересекающихся стержней с помощью пластмассовых фиксаторов (рис. 6.12, з), которые одновременно фиксируют толщину защитного слоя бетона.

Для обеспечения требуемой толщины защитного слоя при армировании в качестве фиксаторов используются прямоугольные плитки из бетона или раствора, арматурные упоры, подставки и др.

В предварительно напряженных железобетонных конструкциях для армирования применяют стержни, проволоку и пакеты из нее, проволочные пучки и канаты. Используют два способа натяжения арматуры: на упоры и на бетон. В условиях строительной площадки чаще всего производят натяжение на бетон. При этом способе применяют арматуру из пучков проволоки. Для закрепления и натяжения проволочной арматуры применяют анкеры различной конструкции: конический, гильзовый, стаканный и глухой. В процессе бетонирования конструкции в ней устраивают каналы диаметром на 10…15 мм больше диаметра пропускаемого арматурного пучка. При длине арматуры до 10 м натяжение ее производят с одного конца, при длине более 10 м — с двух концов. Для обеспечения монолитности конструкции и защиты арматуры от коррозии канал замоноличивают, нагнетая в него цементный раствор не ниже М300.

Предварительное натяжение арматуры резервуаров и других цилиндрических сооружений производят специальными навивочными машинами, которые обтягивают арматурой стенки сооружений снаружи после набора бетоном проектной прочности. По окончании навивки арматуры наружные поверхности стен торкретируют или штукатурят высокопрочным цементным раствором.