Продольно-поперечная резка рулонной оцинкованной, холоднокатаной, оцинкованной с полимерным покрытием и нержавеющей стали производится на высокоскоростной промышленной линии импортного производства. ООО «Металлмос» оказывает услуги по перемотке рулонной стали, а также предлагает поставки рулонов индивидуального размера/веса, что позволит значительно оптимизировать производственный процесс, минимизировать отходы и, как следствие, стоимость готовой продукции.

Клиент может заказать резку следующих металлов:

- Оцинковки с полимерным покрытием или же без него

- Холоднокатаной стали

- Нержавейки

В процессе используется высокоскоростное промышленное оборудование от зарубежных производителей, что обеспечивает высокое качество реза. На нашем оборудовании можно перематывать рулонную сталь. Это дает возможность клиенту заказать рулоны индивидуального веса или же размера. Данная услуга значительно оптимизирует производство на фабриках клиента. В частности, уменьшается количество отходов, снижается цена готовых изделий.

Производственная линия обладает высокой точностью. Погрешность составляет всего 0,1 мм, а дефекты поверхности исключены. Оборудование может работать с лентой шириной от 15 мм, толщина которой начинается с 0,18 мм. Максимальная обрабатываемая толщина — 2,5 мм.

Специалисты выполнят продольно-поперечную резку металла и стали стандартных и индивидуальных размеров. Точность реза составляет ±2 мм. Возможна резка в карты и полосы. Размеры определяет заказчик. Благодаря наличию современного производства услуга предоставляется в онлайн-режиме.

Компания работает только с проверенными поставщиками, что позволяет гарантировать качество сырья, долговечность готовой продукции. Она имеет все необходимые сертификаты, отвечает требованиям стандартов. Большой опыт компании в предоставлении данной услуги позволяет гарантировать ее качество.

Штрипс (лента)

Технические характеристики

| Толщина листа: от 0,18 мм до 2,5 мм |

| Внутренний диаметр исходного рулона: от 500 до 700 мм |

| Внутренний диаметр готового штрипса: 600 мм |

| Ширина рулона: до 1270 мм |

| Масса рулона: до 9,5 тн |

| Минимальная ширина штрипса: 15 мм |

| Точность порезки: +/- 0,1 мм |

| Скорость порезки: до 40 м/мин |

Благодаря высокоточной промышленной линии изготавливаем штрипс с погрешностью резки +/- 0,1 мм, без дефектов поверхности. Минимальная ширина ленты 15 мм, толщина листа от 0,18 мм до 2,5 мм. На выходе мы получаем — ленту, которая является распространенным материалом в производстве и строительстве. Стоимость услуг доступна и выгодна для клиентов компании, качество соответствует европейским и российским стандартам.

Линия продольной резки рулонного и листового металла

Применяется линия резки, как в крупносерийном, так и в мелкосерийном производстве. Высокой производительностью характеризуется подобная система. С ее помощью из листового металла можно нарезать заготовки различной ширины и длины. В итоге, применяются такие режущие системы для изготовления мерных заготовок для штамповки, для трубной промышленности полуфабрикатов (штрипсов) и прочей продукции, которая получается из листового проката.

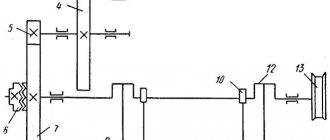

Линия резки листового металлопроката или прочего материала состоит из следующих механизмов и узлов:

- Станка – режущего узла, при помощи которого производится продольная разрезка рулонного металла. Причем в режущий узел в высокоскоростных линиях встраивают аппарат, который увеличивает пластичность металла благодаря нагреву индукционными токами.

- Системы подающих волов – транспортера, при помощи которого производится разматывание рулона и последующая транспортировка в зону резания самого листа.

- Бункер, где храниться на валу рулон материала, который предстоит разрезать.

- Кроме этого, практически любая линия оснащена кроме продольного блока для резания еще и поперечным механизмом, который предназначен для разделения обрабатываемого металла.

- Причем вынуждает высокоскоростная обработка систему управления выстраивать работой линии на основе числовых блоков программного управления.

А после того, как выполниться процедура резания листа, размягченные кромки индукционными токами следует дополнительно обработать, сняв в структуре металла остаточное напряжение.

Главным преимуществом подобных линий является высокая обрабатываемая скорость и типоразмерная широта с их помощью выпускаемых заготовок. Ведь с дисковыми ножами режущий блок настроить можно на любую ширину, а с высокой скоростью может двигаться поперечная система, из лент нарезая прямоугольные или квадратные заготовки.

Агрегат продольной резки рулонного металлопроката

Агрегаты являются полностью автоматизированными линиями разрезки рулонного металла. Только в крупносерийном производстве применяются подобные устройства для заготовки больших партий однотипных изделий.

Из следующих блоков состоит агрегат для разрезки рулонного металла:

- Системы барабанной разгрузки, которая рулон необходимой ширины снимает с барабана.

- Барабана, наматываются на который необходимой ширины готовые полосы.

- Петлевого компенсатора, его задача заключается в замедлении скорости движения нарезанных полос.

- Блок продольного резания, в котором на полосы необходимых параметров разделяется лист при помощи дисковых ножей.

- Комплекс предварительной обработки, которые перед вводом в зону резания прогревает лист и обрезает кромки. Причем на отдельные бухты наматываются отходы резания.

- Тележка с бункером – транспортер, который установлен на рельсы. По рельсам двигается тележка в сторону, которая противоположная направлению подачи листового металла, в транспортные прижимные вальцы разматывается и заправляется лист. От сматывания в рулон удерживают лист вальцы и дальше прокатывают материал. Подобная схема дает возможность увеличить скорость подачи в зону резания материала. К тому же, тележка в данном случае выступает двигателем, а транспортные листы лишь просто положения лист позиционируют.

Конечно же, только автоматически управляются данные агрегаты. А таким образом, полученные нарезанные рулоны полос могут дальше двигаться на менее производительные станки и линии, для последующей поперечной или продольной резки.

Гладкий лист

Технические характеристики

| Стандартный оцинкованный лист | |

| Длина: 2 500 мм | |

| Ширина: 1 250 мм | |

| Толщина: от 0,4 мм до 2,5 мм | |

| Длина: 2 000 мм | |

| Ширина: 1 000 мм | |

| Толщина: от 0,4 мм до 0,7 мм | |

| Нестандартный оцинкованный лист | |

| Длина по размерам заказчика: от 500 мм до 6 000 мм | |

| Точность порезки: +/-2 мм | |

| Толщина: от 0,4 мм до 1,0 мм | |

| Карты и полосы | |

| Длина и ширина: по размерам заказчика | |

| Точность порезки: +/-1 мм | |

| Толщина: от 0,3 мм до 2,5 мм | |

Поперечная резка рулонной стали в лист осуществляется как стандартных размеров: ширина — 1250 мм, длина — 2500 мм, толщина от 0,4 мм до 2,5 мм; ширина — 1000 мм, длина — 2000 мм, толщина от 0,4 мм до 0,7 мм. Так и нестандартных размеров: длина от 500 мм до 6000 мм, толщина от 0,4 мм до 1,0 мм, точность порезки +/- 2 мм. Возможна резка в карты и полосы: ширина и длина по размерам заказчика, толщина от 0,3 мм до 2,5 мм, точность порезки +/- 1 мм.

Оборудование для продольной резки

Можно реализовывать вышеописанные методы на линиях ориентированных на крупносерийное производство, небольших станках и высокопроизводительных агрегатах.

На определенную схему резания ориентирована каждая разновидность оборудования и располагает собственными недоставками и достоинствами. Причем, выбор определенного агрегата или определенной модели резания связан с набором задач, решаются которые при помощи их.

Станок для продольной поперечной резки металла

Этот станок является разновидностью режущего оборудования и применяется для поперечного или продольного резания металлических мерных листов. То есть, не рулон загружается в подающие вальцы станка, а заготовленный заранее лист, который далее транспортируется в зону разрезания.

Дисковые ножницы, которые применяются в станках и предназначенные для такой процедуры, как продольная резка металла, без проблем на полосы необходимой толщины разделяют и конструкционные полимеры, и плотный картон, и листовой алюминий, и медь, и тонколистовую сталь.

Причем при помощи винтов на прижимном валу фиксируется режущий инструмент. Реализуется регулировка ширины полос либо вручную, либо автоматически. Только продольной резкой не ограничиваются более совершенные модели – у таких агрегатов на винтовых валах закрепляют головку с режущими роликами, которая отлично обеспечивает поперечную резку металла.

Кроме того, такие станки помимо резания могут быть оснащены блоком для нанесения защитной пленки, которая наклеивается на лист до того, разделят материал на полосы.

Особенности работы с Металлмос

Резка продольно-поперечная выполняется на современных станках, что гарантирует качество. Фирма прилагает максимум усилий, чтобы обеспечить соответствие результата работы ожиданиям клиента. Для оформления услуги резки достаточно позвонить в офис компании или оставить заявку на сайте.

Для обеспечения высокого качества и долговечности изделий, мы приобретаем сырьё у крупнейших производителей рулонной стали России: ОАО «Новолипецкий металлургический комбинат», ОАО «Северсталь», ПАО «Магнитогорский металлургический комбинат». Вся продукция сертифицирована и соответствует стандартам ГОСТ.

Каждому клиенту предоставляется индивидуальный специалист, с которым можно оговорить все нюансы заказа. Для расчёта стоимости отправьте заявку на электронную почту или воспользуйтесь формой ниже. Ждем вашего звонка по номеру телефона 8-495-118-36-88!

Работая с нами, вы можете быть уверены в качестве и оперативности резки.

Назначение и виды продольной резки

Листовой металлопрокат с толщиной до 12 мм поступает с заводов-изготовителей, упакованным в рулонах. Для производства готовой продукции на основе стали в целом ряде случаев рулон должен распускаться вдоль на полосы. С этой целью находит применение продольная техника разделения стали, реализуемая при помощи специальных станков и оборудования, функционирующее зачастую в одной линии с устройствами по изготовлению конечной готовой продукции. В качестве последней может выступать трубный прокат, профнастил, металлочерепица и прочие виды изделий.

Оборудование позволяет автоматизировать производственный процесс и устранить человеческий фактор. Как правило, оснащение представлено отдельными модулями под управлением автоматической системы. С помощью оборудования продольного разрезания листовой прокат нарезают на заготовки с необходимыми габаритными размерами.

Способы резки металла

Существуют следующие методы резки металлического листа:

- Раскрой листа гильотиной.

К плюсам этого метода относится невысокая стоимость работ, а также отсутствие теплового воздействия на материал. Но есть и некоторые особенности: при разрезе гильотиной срез часто получается неровным, также на металле остаются механические повреждения.

- Газовая резка листа.

К сильным сторонам этого способа резки металлического листа относятся низкая стоимость и большой выбор ширины раскроя. Но в процессе резки за счет воздействия газа образуется довольно широкий разрез, что недостаточно экономно. Помимо этого, термическому воздействию подвергается большая площадь стального листа или листа из другого материала.

- Плазменная резка.

При плазменной резке не происходит деформации металла. Также этот вид резки хорош тем, что позволяет получить формы заготовок разной сложности. Однако метод применим только для электропроводящих материалов.

К достоинствам плазменной резки относятся:

- высокие темпы;

- повышенная точность;

- возможность нарезки больших сложных форм;

- высочайшее качество реза;

- экономия материала: отходы в процессе резки практически не образуются;

- возможность резки как самых твердых, так и легко деформирующихся металлов.

Высококачественное оборудование, которое использует наша фирма, является гарантией того, что разрез листового металла будет осуществлен наилучшим образом.

- Лазерная резка металла.

Плюсы этого метода – большая скорость, особенно при нарезке тонких материалов, а кроме того, высокая точность, что особенно важно при раскрое мелких деталей, где необходимо четко попасть в размер. Также к преимуществам относится и небольшая ширина разреза, что позволяет экономить материал. К особенностям лазерной резки относятся проблематичность раскроя материалов с большими отражающими способностями, ограничения по толщине материала, высокая стоимость.

Технология процесса

Продольная резка представляет собой технологический процесс, которые проводиться по нескольких этапам, идущим друг за другом. Проведение работ в автоматическом режиме:

- Осуществляется подача листов на рабочий стол оборудования. Они нарезаются на полосы.

- На готовые полосы подается электрический ток. Происходит нагрев металла. Ток увеличивается зависимо от толщины полос.

- Чтобы снизить сопротивление материала для разрезания, выполняется локальный нагрев. Благодаря нагреванию снижаются механические свойства металла.

- Последний этап – продольное разрезание заготовок.

Своими руками работы выполняются на ручных станках. Мастеру достаточно выставить металлический лист, запустить двигатель оборудования, контролировать рабочий процесс. Важно не забывать проверять заточку режущих ножниц, чтобы не испортить металлические листы во время разрезания.

Продольная резка металла считается популярным технологических процессом, на ровне с поперечными резами. Для её выполнения необходимо выбрать оборудование, ознакомиться с особенностями его использования. Далее останется выполнить работы по определённой последовательности, чтобы получить полосы, ленты.

Как избежать проблем с резкой

Проблемы, возникающие при продольной резке штрипса, включают низкое качество края, заусенцы на краях, волнистость, Серповидность, выгнутость, отметины от ножей, несоответствие заданным спецификациям.

Первое, на что следует обратить внимание, это кромка.

Как определяется хорошая кромка? Это не так уж трудно. Исследуйте кромку визуально! На большинстве используемых толщин для этого вполне достаточно 30-кратного увеличения. На кромке обычно имеется блестящая зона и блёклая зона. Если их разделяет ровная граница и обе зоны имеют ровную поверхность, кромка считается хорошей (см. рис. 1). Если линия неровная или слом шероховатый, то это плохой край.

Иногда дефекты связаны с низким качеством металла, но куда чаще их причину следует искать в технологических параметрах, которые задаются и регулируются в процессе резки.

Продольная резка предусматривает большое количество параметров, и большинство из них поддается настройке. Для достижения хороших результатов резки необходимо настраивать их оптимальным образом.

Если раньше о продольной резке говоряли как об «искусстве», то последнее время её склонны рассматривать скорее как науку. Ведь благодаря усовершенствованию оборудования, инструментария и программного обеспечения, многие параметры теперь поддаются точной регулировке. А это, в свою очередь, позволяет повысить качество продольной резки до уровня, ранее недостижимого.

- Хороший инструмент резки и его правильное использование дадут хороший край.

- Рисунок 1

- Рисунок 2 Горизонтальный зазор между ножами является самым важным регулируемым параметром, влияющим на качество реза.

Регулируемые параметры

Зазор Ножа.

Из всех регулируемых параметров горизонтальный зазор между ножами играет наиболее важную роль (см. рис. 2). В «добрые старые времена» зазор между ножами практически всегда установливали на величину в 10 % от толщины металла. Скажем, при резке металла толщиной 0.080 дюймов использовался зазор в 0.008-дюйма. Для многих толщин и типов металла правило «10% от толщины» действительно даёт неплохие результаты; однако, ни для какого типа 10% не является идеальным параметром.

Понятно, что при малой толщине металла нужный зазор очень трудно «поймать». Но и на более толстом металле старые правила сегодня мало помогают. Дело в том, что новые типы металлов создаются под вполне конкретные нужды, поэтому их механические качества отличаются друг от друга куда больше, чем у прежних, менее «технологичных» металлов. И это приходится учитывать, что бы вы ни резали: сталь, алюминий, медь, бронзу, сплавы,— любую из современных марок металла. Каждый из материалов имеет свой оптимальный зазор, и даже один и тот же металл от другого производителя или другой толщины может требовать (и обычно требует) другого зазора ножей.

Избыточный вертикальный зазор, или перехлёст, бывает причиной многих дефектов штрипса, включая волнистость, выгнутость, Серповидность и отметины от ножа. Это может также привести к повреждению инструмента, ножей и проталкивающих колец, и даже стать причиной износа самого слиттера.

Какой же зазор будет «правильный»? Очень просто: такой, который даёт наилучший результат. Пусть это кажется прописной истиной, но продольная и поперечная резка — очень сложный процесс. Не существует каких-то выведенных формул, которые бы всегда безошибочно работали — или хотя бы работали для большинства случаев. Поэтому важнейшим методом является внимательный анализ результата и соответствующая регулировка зазора в поисках «золотой середины».

Инструмент.

Если мы говорим о «формуле успеха», то инструмент является в ней очень важной переменной. Именно инструмент нередко бывает причиной как хорошего, так и плохого результата. Если инструмент качественно изготовлен и поддерживается в должном состоянии, то он не только будет производить хорошую кромку, но и прослужит дольше. Если же он в плачевном состоянии, не вполне отвечает требуемым параметрам и\или используются пластиковые проставки, то хорошего качества кромки добиться трудно, а то и вовсе невозможно.

Операторы, конечно, достигают настоящего искусства в том, чтобы заставить «работать» даже такой инструмент . Но тот же оператор приобретёт куда более ценные производственные навыки, если оборудование не будет требовать «доработки» и его не нужно будет «заставлять работать» . А ведь, из практики, на эти вещи затрачивается масса времени!… Гораздо менее затратно и более эффективно изначально не скупиться и приобрести оборудование высокого качества и с подходящими характеристиками.

Итак, для получения ровных краёв надо иметь хороший инструмент, содержать его в хорошей форме и правильно использовать. Если проставочные кольца и диски повреждены, они не будут сидеть ровно. Это значит, чтог горизонтальный зазор ножей нельзя будет выставить с нужной точностью. Вдобавок, ножи будут болтаться, величина зазора — колебаться, а кромка будет либо плохого, либо неравномерного качества.

- Рисунок 3 Поврежденный инструмент является причиной биения ножей, что вызывает сколы, или ризки на рабочей поверхности ножа. Это пагубно влияет на качество кромки штрипса

При повреждённом инструменте ножи могут сцепляться, что приведет к щербинам и выбоинам на режущей кромке ножа (см. рис. 3). Инструмент, технические параметры и допуски которого не соответствуют потребностям вашего производства, будет вести себя так же, как дефектный или некачественный инструмент. Так называемый «беспроставочный» инструмент, как следует из названия, не требует использования проставочных колец и элементов для нормальной работы. Но если вам всё же приходится пользоваться проставочными кольцами, значит что-то не в порядке. Что ж, беспроставочный инструмент производится уже более 20 лет… за эти годы, согласитесь, кое-что могло и поизноситься.

Кстати, проставочные кольца из более легких материалов более удобны в работе; рабочие будут меньше уставать и… меньше ошибаться (см. рис. 4).

Высококачественный инструмент даёт хорошие рабочие условия, высокую степень контроля качества кромки, долгий срок службы ножей. Если возникают проблемы в процессе продольной резки и вы подозреваете причину в плохом инструменте, проверьте инструмент на наличие дефектов, либо пригласите для этого кого-то с большим производственным опытом и хорошей профессиональной репутацией.

- Рисунок 4

На что обращать внимание

Оборудование

Однако, один только хороший инструмент не решит ВСЕХ проблем. Если за машиной нет должного ухода, подшипники разболтаны или фланцы повреждены, качество продукта будет «хромать». По вопросам ухода за оборудованием консультируйтесь с техническая поддержкой; также полезно перенимать опыт классных специалистов в данной области производства.

Заусенцы

Такой дефект, как заусенец по краю полосы, может появиться в процессе продольной резки. Первой причиной заусенца может быть неправильный горизонтальный зазор ножей — слишком большой или слишком маленький. А неверный зазор автоматически даёт плохую кромку. Заусенец, по сути дела, является одним из показателей «плохой» кромки.

При слишком большом зазоре металл будет растягиваться под ножом и затем рваться.

При слишком узком зазоре процесс резки потребует гораздо большего усилия. Ну а единственным способом дать большее усилие является снижение ножа по вертикали, что, в свою очередь, даёт заусенец.

Тупой нож также производит заусенец, так как металл натягивается на тупую кромку и затем рвётся. Поэтому очень важно использовать такой нож, который подходит именно для ваших операций. Слишком быстро тупящийся нож станет причиной заусенца. С другой стороны, если нож легко крошится, то вам придётся слишком часто всё перенастраивать и вы потеряете драгоценное время. Желательно использовать наиболее износостойкий нож, у которого режущая кромка сохраняет остроту как можно дольше. Чем меньше возможностей как-то повлиять на другие рабочие параметры вашего оборудования, тем более износостойкими должны быть ваши ножи.

Слишком большой вертикальный зазор (перехлёст ножей) тоже будет давать заусенец.

Волнистый край

Хотя волнистый край может быть вызван напряжениями внутри металла, по большей части он возникает из-за погрешностей в процессе продольной резки. Избыточный вертикальный зазор (перехлёст) может создавать волнистый край. Другая причина может быть в неправильном использовании проставочных колец. При слишком малом внешнем диаметре проставочных колец вы будете постоянно опускать ножи, чтобы избежать проскальзывания. При слишком больших кольцах металл станет растягиваться по краям. Отсутствие параллельности также даёт волнистость кромки.

Отметины от ножей

Отметины от ножей почти всегда появляются из-за неправильного использования проталкивающих колец. В прошлом все проталкивающие кольца имели одинаковые размеры и твёрдость. Даже сегодня некоторые производители наматывают изоленту на неработающий край ножа, чтобы он не оставлял отметин на металле. Если вы это делаете, лучше перестаньте! Во-первых, наматывать изоленту на ножи опасно; к тому же, это приводит к низкому качеству кромки, заусенцам и волнам. Правильно будет использовать проталкивающие кольца типа папа-мама разных цветов, размеров и твёрдости. Размеры и твёрдость колец могут отличаться от машины к машине. Размер будет зависеть от твёрдости и толщины (рабочего) металла.

Серповидность

Серповидность может возникать из-за напряжений внутри бобины. Если серповидность всегда идёт в одном и том же направлении, очень легко проверить, является ли источником серповидности сам материал — попробуйте резать рулон в перевернутом положении. Если при этом серповидность пойдёт в противоположном направлении, значит, причина была в напряжениях внутри рулона. В противном случае серповидность появилась в процессе продольной резки.

Такой вид серповидности получается, если штрипс режется узкими полосами и горизонтальный зазор отличается от края к краю. Кромки такой полосы будут отличаться друг от друга. Например, с одной стороны кромка может быть хорошего качества, с другой стороны окажется слишком растянутой.

Выгнутость

Как и серповидность, выгнутость может появляться как из-за дефектов штрипса, так и в процессе резки. Обычно выгнутость появляется из-за избыточного вертикального зазора или проталкивающих колец неправильного размера. Если кольца — «папа» слишком большие или кольца – «мама» слишком маленькие, может появиться выгнутость.

Ширина реза

Ширину можно точно корректировать. Некоторые из причин, по которым ширина нарезанной полосы может расходиться с заданными параметрами, включает неправильно заданный зазор, неподходящий или изношенный инструмент, плохое обслуживание машин или неправильное использование проталкивающих колец. Различные металлы по-разному реагируют на процесс горизонтальной резки.

В общем случае, если вы собираетесь резать на ширину в 12 дюймов, вам надо устанавливать расстояние чуть больше 12 дюймов между «мама» — ножами. Насколько именно шире — будет зависеть от толщины самого металла, ширины резки, типа металла и его физических характеристик. Дополнительная ширина будет заметнее для более толстых металлов и менее заметной на более тонких. В дополнение к этому учитывается отклонение оси, отклонение ножа, точность настроек, правильное использование проставочных колец, общее состояние машины — все эти вещи принимаются в расчёт при вычислении точной величины расстояния между ножами. В наш век требования к точности столь высоки, что довольно часто встречаются допустимые погрешности порядка 0.001 дюйма.

Наконец, для каждой машины, металла и инструмента действуют свои правила. Поэтому следует вести тщательные записи результатов каждой операции и последовательно улучшать качество на основании такого мониторинга.

Чем больше производителю инструмента известно о вашей работе, тем легче им будет помочь вам выбрать нож из подходящего металла и проконсультировать по величине зазора. Если вам не понятны принципы грамотного использования проталкивающих колец, то настроить машину правильным образом будет затруднительно. Поскольку существуют буквально сотни рецептов эффективного использования проталкивающих колец, вам необходимо консультироваться с производителем оборудования. Очень полезно будет пройти обучение и практику по продольной резке, так как один и тот же сценарий может не сработать для двух разных конфигураций оборудования.

Автор: Аль Зельт 7 Марта 2006