Массовое производство требует быстрого изготовления большого количества деталей. Повысить производительность можно сваркой чугуна полуавтоматами в среде защитных газов. Создание швов любой длины производится за одну установку. Экономится время на смену расходных материалов. На одном оборудовании производится сварка чугуна по разным технологиям. Изменяются только приспособления, проволока и режимы сварки.

Сварка полуавтоматом

Сварка чугуна полуавтоматом: как заварить металл

Чугун применяется для производства коллекторов, шкивов и труб. Материал характеризуется хорошими литейными качествами, что помогает получать изделия разной конфигурации. Однако сплав имеет существенный недостаток — хрупкость. При ударах возникают повреждения, для устранения которых применяется сварка чугуна полуавтоматом. Существует несколько способов применения такого оборудования.

Сварочные работы по чугуну довольно сложны в технологическом плане.

Проблема сварки чугуна полуавтоматом

Заваривать трещины в деталях из такого сплава сложно. В процессе работы сварщик сталкивается с такими трудностями:

- Повышенная текучесть чугуна мешает формированию прочного шва. Чрезмерное разжижение сварочной ванны не позволяет тщательно оценивать качество соединения. При сварке тонких пластин возникают прожиги, капли расплава вытекают наружу. Предотвратить развитие такой ситуации помогает использование огнеупорных подложек. Научиться формированию швов в условиях повышенной текучести металла можно, регулярно тренируясь на ненужных заготовках из подобного сплава.

- Другой сложностью считается низкая температура плавления. Электрическая дуга разогревает место сварки до экстремальных температур. Чугун быстро перегревается, из-за чего в процессе затвердевания образуются зазоры между кромками и присадочным материалом. Если чугун содержит кремниевые или магниевые присадки, в структуре сварного соединения появляются твердые включения, усложняющие шлифование шва. Избежать образования дефектов помогает медленный нагрев заготовки перед сваркой, постепенное охлаждение конструкции после выполнения работ.

- Заваривать чугун сложно и из-за наличия множества пор, возникающих при выделении углерода. Даже тщательная обработка шва не улучшает его эстетические качества, не повышает устойчивость к механическим воздействиям. Для защиты соединения применяют омедненную сварочную проволоку. Процесс протекает в среде защитного газа. Используемый при этом присадочный материал должен содержать флюс.

Чугун имеет низкую температуру плавления.

Разновидности доступных методов сварки

Способ выбирают с учетом назначения соединяемых деталей. Методы отличаются скоростью формирования соединения, стоимостью работ.

Холодный способ сварки

Это наиболее простой метод соединения заготовок из сплава с большим содержанием углерода. Материал не прогревают перед началом работы, он должен иметь комнатную температуру. Холодный способ предназначен для сварки конструкций, подвергающихся минимальным нагрузкам. Он может использоваться для реставрации истертых поверхностей чугунных изделий.

Непрерывная подача присадочного материала помогает быстро формировать шов, выполнять объемные ремонтные работы за небольшой промежуток времени. Соединение, получаемое холодным способом, отличается средними эксплуатационными качествами.

Холодный способ сварки — простой метод соединения.

Полугорячий метод

Перед тем как варить чугун полуавтоматом этим способом, заготовки нагревают до +350 °С. Для этого применяют жар от углей, создающий нужные условия. Подготовительные работы препятствуют изменению структуры чугуна при сварке. В таком случае под воздействием электрической дуги появляется меньшее количество трещин.

Технология используется при сборке конструкций, подвергающихся средним нагрузкам.

Горячий способ сварки

Этот метод используется при необходимости получения прочного сварного соединения. Перед началом работы заготовки нагревают до +600 °С. Для этого применяют установки, вырабатывающие индукционные токи. Кабели подсоединяют к детали, измерительное устройство контролирует температуру. После достижения нужных значений возбуждается электрическая дуга, с помощью которой формируют шов.

Горячий способ сварки используется для получения прочного соединения.

Снизить вероятность образования трещин помогает оставление конструкции в золе до полного охлаждения. Длительность периода остывания зависит от толщины заготовки.

Горячий метод помогает получить прочный надежный шов, однако он сопряжен с существенными временными и материальными затратами.

Особенности сваривания чугуна полуавтоматом

С помощью такого оборудования можно самостоятельно реставрировать металл. При этом выбирают любой режим сварки: сварку MIG (с использованием химически неактивного газа) или MAG (наплавку с применением углекислоты).

При применении этих технологий присадочный материал распределяется равномерно, проволока подается в сварочную ванну автоматически. Использование точечной сварки для работы с чугуном не рекомендовано. Из-за ограниченной площади контакта тщательный прогрев детали становится невозможным.

Подготовка чугуна к работам

Прочность соединения зависит от качества разделки кромок. Трещины перед сваркой вырезают на всю глубину. Углы выравнивают, шлифуют. Разделка должна превышать ширину дефекта на 1-2 см, глубину — на 1-2 мм.

Замковые точки засверливают, что повышает надежность соединения. Разделку выполняют под углом 45°. Масляные пятна удаляют обезжиривающим составом или обжигают. Под тонкие заготовки подкладывают графитовую подставку. В таком случае металл не будет растекаться.

Кромки очищают от стружки и пыли, уменьшающих прочность соединения.

Перед выполнением сварки чугун нужно выровнять и отшлифовать.

Выбор присадочной проволоки

Для сварки в среде углекислого газа применяют плавящиеся электроды. Использовать обычную проволоку по стали нельзя. Это способствует появлению большого количества трещин в процессе охлаждения. Выбор проволоки для чугуна определяется режимом сварки:

- при работе холодным методом используют плавящиеся электроды ПП АНЧ-1;

- полугорячий метод подразумевает применение присадки ПП АНЧ-2;

- при сварке с нагревом до +600 °C используют ПП АНЧ-3.

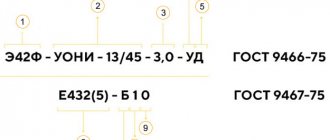

Символы «ПП» в маркировке свидетельствуют о наличии наполненной порошком сердцевины.

Материал содержит все нужные для сварки присадочные компоненты (кремний, железо, медь, никель). Они делают шов стабильным и прочным.

Необходимое оборудование

Полуавтоматическая сварка ведется с применением аппарата, непрерывно подающего присадочный материал в сварочную ванну. Также требуется защита рабочей области газом или флюсом.

Простые полуавтоматы представлены единственным модулем, объединяющим редуктор, двигатель, подающий механизм, систему выпуска газа. При больших объемах работ применяют составное оборудование.

Газовая горелка и средство подачи проволоки такого агрегата заключены в отдельные корпусы. С учетом устройства электрических цепей приборы делятся на:

- Однофазные полуавтоматы. Характеризуются компактными размерами и удобством подсоединения к сети. Приборы работают от бытовых розеток 220 В.

- Трехфазные агрегаты. Питаются от промышленной электрической сети 380 В.

Сварка ведется с помощью полуавтомата.

При выборе аппарата учитывают тип подающего механизма, который бывает:

- Толкающим, находящимся в пределах корпуса. Устройство выводит присадку в рукав. При использовании тонкой проволоки материал может застревать.

- Тянущим, встроенным в рукоять горелки. Он втягивает присадку, равномерно подавая ее в сварочную ванну. Недостатком считается возможность чрезмерного истончения проволоки.

- Комбинированным, сочетающим 2 типа механизмов. Узлы работают синхронно, обеспечивая стабильную подачу расходного материала.

Процесс сварки

Соединение чугунных заготовок выполняют так:

- Подготавливают кромки деталей, при необходимости устанавливают подложку.

- При использовании полугорячего или горячего способа прогревают детали до нужной температуры. При работе холодным методом этот этап пропускают.

- Фиксируют заготовки в правильном положении. Начинают подачу газа, через 10 секунд зажигают электрическую дугу.

- Медленно ведут горелку вдоль шва, удерживая инструмент под наклоном.

- Повторно сваривают шов (в зависимости от толщины металла действие выполняют 2-5 раз). На этом этапе допускается поперечное ведение электрода.

- Обрывают дугу, через 30 секунд перекрывают газ.

- Очищают швы, оставляют их под асбестовым или угольным слоем для медленного остывания.

- Выполняют заключительную обработку соединения.

Детали прогревают до нужной температуры.

Как варить ковкий и высокопрочный чугун

Работа с такими типами сплава ведется в среде углекислого газа с применением проволоки Нп-30ГХСА, Св-08Г2С или Св-08ГС. Предварительный нагрев заготовок не требуется. В процессе сварки соблюдают такие правила:

- Для снижения объема присадки в шве сварку ведут, перекрывая 1/3 ширины валика. Дуга должна направляться в сторону расплава. Для сохранения структуры чугуна используют метод каскадного формирования соединения с применением отжигающих валиков.

- Использование проволоки Нп-30ГХСА способствует появлению в соединении включений, повышающих прочность наплавленных слоев.

- Первичную сварку особо прочного чугуна со сталью выполняют с подачей расходного материала марки Св-08Г2С. Последний слой наплавляют с помощью проволоки Нп-30ГХСА.

Исправление сварочных дефектов

Способ устранения зависит от типа недостатка:

- Кратер, представляющий собой углубление в конечной точке, снижает прочность соединения. Его повторно заваривают, обрывая дугу на готовом участке шва.

- Подрез — местное утончение металла устраняют путем наплавления нового слоя. При небольшой глубине дефекта обходятся механической чисткой.

- Непровар возникает при неправильных прерывании и возобновлении сварочного процесса. Такие дефекты негативно сказываются на устойчивости соединения к ударам. Для устранения непровара повышают силу тока.

- Наплыв образуется при попадании расплава на поверхность детали. Для предотвращения его возникновения увеличивают напряжение дуги, уменьшают расход присадки. Устраняют дефект механическим способом.

- Прожог представляет собой сквозное отверстие, образующееся при вытекании расплава. Для устранения дефекта повторно очищаются и провариваются поврежденные участки.

Прочность готовой конструкции зависит от качества сварки. Поэтому после завершения работ тщательно осматривают шов.

Разновидности доступных методов сварки

Способ выбирают с учетом назначения соединяемых деталей. Методы отличаются скоростью формирования соединения, стоимостью работ.

Холодный способ сварки

Это наиболее простой метод соединения заготовок из сплава с большим содержанием углерода. Материал не прогревают перед началом работы, он должен иметь комнатную температуру. Холодный способ предназначен для сварки конструкций, подвергающихся минимальным нагрузкам. Он может использоваться для реставрации истертых поверхностей чугунных изделий.

Рекомендуем к прочтению Как сваривать чугун со сталью

Непрерывная подача присадочного материала помогает быстро формировать шов, выполнять объемные ремонтные работы за небольшой промежуток времени. Соединение, получаемое холодным способом, отличается средними эксплуатационными качествами.

Холодный способ сварки – простой метод соединения.

Полугорячий метод

Перед тем как варить чугун полуавтоматом этим способом, заготовки нагревают до +350 °С. Для этого применяют жар от углей, создающий нужные условия. Подготовительные работы препятствуют изменению структуры чугуна при сварке. В таком случае под воздействием электрической дуги появляется меньшее количество трещин.

Технология используется при сборке конструкций, подвергающихся средним нагрузкам.

Горячий способ сварки

Этот метод используется при необходимости получения прочного сварного соединения. Перед началом работы заготовки нагревают до +600 °С. Для этого применяют установки, вырабатывающие индукционные токи. Кабели подсоединяют к детали, измерительное устройство контролирует температуру. После достижения нужных значений возбуждается электрическая дуга, с помощью которой формируют шов.

Горячий способ сварки используется для получения прочного соединения.

Снизить вероятность образования трещин помогает оставление конструкции в золе до полного охлаждения. Длительность периода остывания зависит от толщины заготовки.

Горячий метод помогает получить прочный надежный шов, однако он сопряжен с существенными временными и материальными затратами.

Принципы сварки чугуна полуавтоматом

Массовое производство требует быстрого изготовления большого количества деталей. Повысить производительность можно сваркой чугуна полуавтоматами в среде защитных газов.

Создание швов любой длины производится за одну установку. Экономится время на смену расходных материалов. На одном оборудовании производится сварка чугуна по разным технологиям.

Изменяются только приспособления, проволока и режимы сварки.

Сварка полуавтоматом ( Instagram / umkural)

Почему трудно варить чугун?

Чугун содержит большое количество углерода, который при нагреве начинает взаимодействовать с кислородом и переходит в газообразное состояние. Это приводит к образованию газовых раковин внутри шва.

Структура металла крупнозернистая с графитовыми включениями по границе кристаллов. В результате чугун хрупкий, в низкой теплопроводностью. При резком нагреве образуются трещины по границе температур.

Низкая температура плавления и высокая жидкотекучесть высокоуглеродистого металла приводит к тому, что при сваривании основной металл переходит в жидкое состояние раньше электрода и присадочной проволоки. При этом его трудно удержать в ванне, он вытекает через малейшие трещины и зазоры.

Способы сварки

Варить чугун полуавтоматом можно в разных температурных режимах, с соответствующей проволокой:

- холодный без нагрева детали ;

- теплый или полугорячий с подогревом до 300⁰;

- горячий — деталь прогревают до 600⁰.

Технологический процесс полуавтоматической сварки в каждом случае свой. Шов получается с разными эксплуатационными характеристиками.

Нагрев детали перед сваркой ( Instagram / svarka70)

Холодный метод

Холодные чугунные детали варят короткими швами, практически точечными. Металл не должен успеть прогреться и потрещать. Основание проволоки — сталь с покрытием из меди.

Швы получаются пластичные, мягкие, с высокой прочностью на разрыв и изгиб. Не выдерживают больших динамических нагрузок и перепада температур.

Горячий метод

Прогрев чугуна перед сваркой позволяет создавать прочные соединения деталей любого размера. В качестве флюса используется инертный газ, в основном аргон.

Корневой шов варится прямым проходом проволоки без колебаний в стороны. От вытекания металла снизу устанавливаются медные или графитовые подкладки.

Последующие проходы варятся зигзагообразно, с движением дуги от одного торца к другому.

Прочные соединения практически не отличаются от основного металла. Благодаря нагреву и изотермическому отпуску, переходная зона отсутствует.

Сварной шов ( Instagram / argon4yk)

Как варить чугун полуавтоматом

Полуавтомат применяется для ремонта деталей при образовании трещин и отверстий в процессе эксплуатации и для сборки и создания изделий из чугуна. Для сварки применяются технологии:

- MAG для наплавки и заделки трещин;

- MIG при изготовлении чугунных деталей из нескольких элементов, наплавке поверхности.

В домашних условиях предпочтение отдается холодной точечной сварке.

Подготовительные работы

При подготовке деталей, кромки разделывают под углом 60⁰ на станке. Небольшие трещины выбираются болгаркой. Использовать зубило и другой инструмент с динамическими нагрузками не рекомендуется. Хрупкий металл разрушится.

Поверхности следует очищать от грязи и масел, используя растворители, очищенный бензин. Заготовки выставляются и прихватываются. После этого производится сварка. Положение горизонтальное, пол.

Подготовка материалов ( Instagram / kievwelding)

Выбор проволоки для чугуна

Марка расходного материала выбирается в зависимости от температурного режима. На производстве в основном используется проволока:

- ПП АНЧ-1 — холодная сварка;

- ПП АНЧ-2 — режим с подогревом детали;

- ПП АНЧ-3 — нагрев до 600⁰.

В состав стержня входят медь, никель, железо и кремний.

Что такое полуавтоматическая сварка

Перед началом практических занятий по освоению технологии работы с полуавтоматическими станциями следует детально изучить теорию. Оборудование состоит из таких основных узлов:

- основной блок, через который подается присадочная проволока и питание;

- горелка с расположенной внутри нее проволокой;

- сварочный рукав;

- система снабжения защитным газом;

- проводящий питание наконечник.

На больших предприятиях нередко применяются стационарные полуавтоматические установки для сварки деталей на сборочных линиях. Такое оборудование обеспечивает хорошее качество сварного соединения, равномерное распределение наплава по всей длине шва, высокую скорость выполнения работ и малое энергопотребление. В зависимости от принципа работа полуавтоматические модели делятся на несколько групп:

- для сваривания кромок в защитной среде;

- выполнение работ с использованием флюса;

- сваривание с порошковой проволокой;

- универсальные автоматические устройства.

Все без исключения установки отлично справляются с задачами соединения заготовок из цветных или черных металлов. В зависимости от типа подачи присадочной проволоки полуавтоматы бывают:

- стационарными. Корпус установлен на специальную консоль либо иное основание и жестко закреплен;

- переносные. Устройство имеет сравнительно небольшие габариты и вес. Может без особых усилий перемещаться одним человеком;

- передвижные. Агрегат монтируется на тележке и передвигается в пределах одного помещения – как правило, цеха или сборочного участка.

Существует и классификация оборудования в зависимости от типа подающих роликов: тянущие, толкающие или толкающе-тянущие.

Это интересно: Как поменять патрон на дрели своими руками

Сварка чугуна полуавтоматом обычной проволокой

Чугун широко используется для изготовления шкивов, блочков, и коллекторов. Он имеет хорошие литейные свойства, что позволяет получать из него изделия разнообразной формы. Но у этого материала есть и недостатки — он довольно хрупкий.

При ударах часты случаи откалывания бортиков на шкивах или трещины в трубах. Чтобы исправить ситуацию и восстановить изделие прибегают к различным методам соединения металлов. Один из них — сварка чугуна полуавтоматом.

Какие особенности у данного метода? Сколько существует вариантов работы с применением полуавтомата? Какие расходные материалы подойдут?

Оборудование и расходные материалы

Для получения хороших соединений из трудносвариваемых сплавов используют любые полуавтоматы. Основными критериями являются соответствие максимальной силы тока аппарата, необходимой для проплавления конкретной толщины металла. Настраиваемые параметры силы тока и скорости подачи проволоки схожи со сваркой обычной стали.

Проволоку применяют специализированную маркировок: ПП АНЧ-1, а также с номерами 2 и 3. Каждый номер предназначен для конкретного метода (холодного, полугорячего, горячего).

Проволока имеет трубчатое строение и содержит внутри порошок-флюс, обеспечивающий защиту сварочной ванны от воздействия кислорода. Обогащение накладываемого металла специальными примесями содействует высокой растяжимости шва, и сопротивлению на разрыв.

Благодаря проволоке АНЧ возможно не только устранять мелкие дефекты в чугуне, но и производить полноценные швы, прочно соединяющие этот специфичный металл.

Для сваривания чугуна применяют подачу газа, дополнительно защищающего сварочную ванну. В зависимости от назначения изделия и количества примесей в сплаве, можно использовать углекислый газ в чистом виде или его смесь с аргоном, где последнего будет 80%. Показатели подачи с манометра в горелку должны составлять 6-11 литров. Это оптимально защитит расплавленный металл от вытеснения углерода.

Технология сварки полуавтоматом

При сваривании чугуна полуавтоматом, независимо от температурного режима, необходимо правильно подготовить материал. Если требуется заварить трещину, то важно выполнить предварительный запил болгаркой, вдоль всей линии раскола. Это позволит вплавить присадочный материал глубже. Края трещин рекомендуется просверлить, чтобы ограничить ее продолжение.

Если толщина пластин более 5 мм, то необходима разделка кромок под 45-60 градусов. Когда работать предстоит с тонкими листами (до 3 мм), то применяется графитовая подформовка для предотвращения прожигов.

Первый шов выполняется ровным проходом без колебательных движений. Вести горелку можно сверху вниз или справа налево, наклонив на 50 градусов. Расстояние между соплом и поверхностью сохраняется в пределах 6-8 мм.

Горизонтальный шов

Полуавтоматическая сварка дает возможность выполнить горизонтальные швы самого высокого качества вне зависимости от направления движения. Для получения высококачественного шва нужно учесть некоторые особенности:

- нужно уравновесить силу тяжести капель расплавленного металла и силу горения электродуги;

- важно выбрать оптимальную скорость перемещения электрода вдоль стыка;

- чтобы контролировать расплав, следует выполнять сварочные работы непрерывно.

В некоторых случаях завершить шов одним проходом не удается. Тогда можно прибегнуть к технике, включающей периодическое гашение дуги. Можно использовать разные сварные рисунки на заготовках с кромками до 4 мм. Во всем остальном качество шва будет зависеть от опыта и мастерства сварщика.

Сварной горизонтальный шов создается за четыре этапа:

- Формирование корневого валика. Он выполняется короткой электрической дугой. Электрод по отношению к рабочей поверхности держится под углом 80 градусов. Первичный валик формируется, как правило, на максимальной силе тока.

- Наложение вторичного валика. Перед началом процесса устанавливается средняя сила тока. Выполняется валик за один проход электродом максимально большого диаметра. При формировании валика применяется технология углом вперед.

- Создание третьего валика. В зависимости от ранее полученных результатов для формирования валика третьего используется один из двух способов. Площадь вторичного валика большая – третий ложится по центру. Когда размеры вторичного соответствуют норме, то выполнение третьего этапа совершается в два подхода.

- Проверка качества работы.

Сварочные дефекты чаще всего образуются в верхней части шва. Поэтому следует внимательно следить за качеством работ на этом этапе.

Сварка чугуна полуавтоматом – особенности и специфика, подбор проволоки для качественной результата

Сплав железа с углеродом, при количестве последнего более 2,14 весовых процента, называется чугуном. Благодаря отличным литейным качествам он находит широкое применение в различных отраслях промышленности и тяжелого машиностроения.

При разливке массивных отливок возможно появление поверхностных дефектов литья. Одна из самых распространенных это раковина. Переплавка большой массы металла из-за незначительной выемки на поверхности не оправдана.

На помощь производственникам в такой ситуации приходит сварка, способная справиться с мелким недочетом.

Использование полуавтомата для чугунов

Среди различных типов сварки особое внимание уделяется сварке полуавтоматом. Конгломерат газовой аргоновой и дуговой сварки в одном приспособлении позволяет производить сварку чугунных деталей, устранение литейных дефектов.

Наплавка чугуна полуавтоматом позволяет добиться восстановления изношенного слоя практически любой толщины с сохранением свойств. Напомним, сварка полуавтоматом (метод MIG/MAG) заключается в плавлении специальной проволоки при помощи электрической дуги в среде защитного газа.

Полуавтомат при помощи автоматики подает проволоку в свариваемое место наложения шва с ранее установленной сварщиком скоростью. Защитная среда газов позволяет избежать контакта кислорода из окружающей среды и металлической расплавленной ванны.

Уменьшение количества шлака и газовых пузырьков в толще застывшего металла приводит к улучшению качественных и механических характеристик соединения.

Сварка полуавтоматом позволяет справиться с поставленными задачами по сварке чугуна, не зависимо от его структуры металлической матрицы, содержания и формы включений углерода. Эти параметры разделяют чугуны на

- ферритный,

- перлитный,

- серый,

- ковкий,

- высокопрочный с шаровидными включениями графита и другие.

Этот факт требует особого расчета и подхода при выборе режимов сваривания его полуавтоматом, учитывая разные физические свойства сплавов.

Исправление сварочных дефектов

Способ устранения зависит от типа недостатка:

- Кратер, представляющий собой углубление в конечной точке, снижает прочность соединения. Его повторно заваривают, обрывая дугу на готовом участке шва.

- Подрез – местное утончение металла устраняют путем наплавления нового слоя. При небольшой глубине дефекта обходятся механической чисткой.

- Непровар возникает при неправильных прерывании и возобновлении сварочного процесса. Такие дефекты негативно сказываются на устойчивости соединения к ударам. Для устранения непровара повышают силу тока.

- Наплыв образуется при попадании расплава на поверхность детали. Для предотвращения его возникновения увеличивают напряжение дуги, уменьшают расход присадки. Устраняют дефект механическим способом.

- Прожог представляет собой сквозное отверстие, образующееся при вытекании расплава. Для устранения дефекта повторно очищаются и провариваются поврежденные участки.

Прочность готовой конструкции зависит от качества сварки. Поэтому после завершения работ тщательно осматривают шов.

Соединение чугунных заготовок полуавтоматическим сварочным аппаратом: горячий и холодный способы

Чугун, несмотря на его условную хрупкость, остается одним из самых востребованных конструкционных металлов. Этому способствует твердость материала, стойкость к знакопеременным и усталостным нагрузкам, высокая теплоемкость.

Особенности технической оснастки процесса полуавтоматической сварки чугуна

Сварка чугуна затруднена ввиду склонности металла к появлению дефектов и снижению эксплуатационных характеристик под воздействием высоких температур.

Для соединения чугунных заготовок и устранения неисправностей в готовых изделиях (трещины, сколы и т. п.) чаще всего используется простой и быстрый способ полуавтоматической сварки, требующий, однако, наличия особого оборудования. Допустимы MIG- и MAG-технологии, которые предполагают подачу инертного и активного газов соответственно.

Основное оборудование

Для полуавтоматической сварки используются специализированные электромеханические аппараты, которые обеспечивают непрерывную подачу плавящегося электрода к сварочной ванне, а также защиту шва от вредоносного воздействия атмосферного воздуха с помощью флюса или газа. Простые «полуавтоматы» имеют однокорпусную конструкцию, когда в едином модуле объединяются:

- источник сварочного тока;

- двигатель, редуктор и пассивные узлы подачи проволоки;

- система нагнетания защитного газа;

- система управления работой прибора.

Внешние элементы такого аппарата включают первичные и вторичные кабели, газовый баллон с понижающим давление узлом и нагнетательным рукавом, горелку.

При больших объемах производства, а также выполнении сложных сварочных работ целесообразно использование модульных полуавтоматических аппаратов.

Их подающий механизм и газовая система расположены в обособленном корпусе, а источник сварочного тока с управляющим блоком – в основном модуле.

Если устройство рассчитано на интенсивное использование, горелка может дополняться системой принудительного жидкостного охлаждения.

В зависимости от устройства цепей первичного питания различают однофазные и трехфазные «полуавтоматы».

Первые привлекают компактностью и удобством подключения к сети, так как работают от переменного тока напряжением 220 В.

Вторые используются в промышленных циклах, для их питания используется 380-вольтная сеть. Не менее важным фактором является тип механизма, подающего проволоку. Он может быть:

- толкающим – расположен внутри корпуса аппарата, проталкивает сварочную проволоку в рукав, что в ряде случаев (например, при использовании тонкого или чрезмерно мягкого материала) может привести к ее замятию;

- тянущим – расположен внутри рукояти горелки, затягивает проволоку, обеспечивая ее равномерную подачу, иногда может привести к нежелательному истончению материала;

- комбинированным – имеет как толкающий, так и тянущий узлы, действующие синхронно, отличается стабильной и бесперебойной работой.

При длине рукава менее 4 метров обычно используются подающие механизмы с одной парой поддерживающих роликов, более 4 метров – с двумя парами. Если длина рукава превышает 8 метров, единственным возможным механизмом подачи становится комбинированный с двумя парами роликов.

Дополнительное оборудование

Помимо полуавтоматического аппарата, для сварки чугуна понадобятся стандартные инструменты и материалы для подготовки поверхностей и индивидуальной защиты. К ним относятся:

- шлифовальная машинка (болгарка);

- металлические щетки;

- обезжиривающий раствор;

- сухая чистая ветошь;

- сварочные перчатки;

- защитная маска.

При сварке с газовой защитой шва понадобится баллон с углекислотой, аргоном, гелием или смесью газов. В ряде случаев (например, при заваривании трещин в чугунных картерах) для предварительной обработки заготовок может использоваться ручная дрель со сверлами по металлу и другие электроинструменты.

Присадочная проволока

Полуавтоматическую сварку чугуна осуществляют с помощью плавящегося электрода проволочного типа. Применение электродов по стали недопустимо, так как в любом случае это приведет к растрескиванию шва при застывании. Выбор марки присадочной проволоки по чугуну зависит от режима сварки:

- сварка без прогрева (холодная) – ПП АНЧ-1;

- сварка с прогревом до 350℃ (полугорячая) – ПП АНЧ-2;

- сварка с прогревом до 600℃ (горячая) – ПП АНЧ-3.

Аббревиатура «ПП» в маркировке проволоки указывает на ее порошковый тип. Это значит, что в материале содержатся необходимые присадочные элементы (Fe, Ni, Cu, Si и др.), обеспечивающие необходимую прочность и стабильность шва.

Примерная стоимость порошковой проволоки на Яндекс.маркет

Технология сварки чугуна полуавтоматом

При выборе режима сварки чугуна важно учитывать ряд его физико-химических особенностей, затрудняющих работу с материалом классическими методами. В первую очередь, к ним относятся:

- низкая температура плавления металла;

- изменение структуры вещества под действием высоких температур («отбеливание»);

- высокая жидкотекучесть чугуна, увеличивающая риски прожогов и деформаций заготовок;

- появление пор в материале под воздействием атмосферного кислорода.

Это обусловило необходимость применения щадящих режимов сварки с постоянной защитой шва активными или инертными газовыми средами. Широкое распространение получили холодная и горячая технологии полуавтоматической сварки чугуна.

Холодный способ

Холодная технология используется преимущественно в бытовых условиях для создания швов, не воспринимающих прямые механические нагрузки. Она проще и дешевле, однако, не обеспечивает достаточно качественного соединения заготовок. Алгоритм действий включает следующее:

- Обработка стыка, кромкование в случае необходимости.

- Закрепление заготовок на опорной поверхности с зазором в 1,5-2 мм.

- Установка полуавтоматического СА в режим низкого постоянного тока с обратной полярностью.

- Обеспечение подачи защитного газа в зону сварки и поджигание дуги.

- Проварка шва углом вперед (уклон составляет 50-60°, чего достаточно для визуального контроля).

- Обрыв дуги и прекращение подачи защитного газа (через 15-30 секунд).

- Очистка шва от шлаков и механическая обработка.

В отличие от MIG- и MAG-сварки стали, работа с чугуном не требует колебательных и поперечных движений электрода.

Кроме того, холодная технология допускает наложение однослойного шва на стыки деталей толщиной до 4 мм.

Горячий способ

Наилучшее качество шва по чугуну обеспечивает горячий способ полуавтоматической сварки, который массово применяется в условиях ремонтных мастерских, а иногда и промышленных комплексов. Он требует выполнения такой последовательности действий:

- Обработка стыка, кромкование в случае необходимости.

- Подготовка опорной поверхности, установка на нее графитовой подкладки.

- Прогрев заготовок в печи до температуры около 600℃.

- Быстрое закрепление заготовок на подкладке и скорейшее начало сварки низким постоянным током с обратной полярностью в защитной газовой среде.

- Проварка шва углом вперед (уклон составляет 50-60°, чего достаточно для визуального контроля).

- Повторная проварка шва (в зависимости от толщины металла наносится от 2 до 5 слоев), во время которой допустим метод поперечного ведения электрода.

- Обрыв дуги и прекращение подачи защитного газа (через 15-30 секунд).

- Очистка шва от шлаков, обеспечение медленного снижения температуры детали под слоем асбеста, древесного угля или другого негорючего материала.

- Окончательная очистка и механическая обработка шва.

Важно помнить, что скорость полуавтоматической сварки значительно выше, чем ручной. Если вы раньше не работали с «полуавтоматом», потренируйтесь на чугунном ломе, прежде чем приступать к сварке ответственных соединений.

Как отличить чугун от стали в домашних условиях?

Если сплав чугунный, искра будет короткой, звездочка будет иметь красноватый тон, а если деталь сделана из стали, искр вылетает больше, они имеют увеличенный размер и продолговатую форму. Сами искры имеют желтый или белый цвет.

Интересные материалы:

Где самые холодные города в мире? Где снимался фильм Весна на Заречной улице в каком городе? Где спят Чайки в городе? Где в городе можно оставить вещи на хранение? Где в Москве растут самые старые деревья в городе? Где жили Ромео и Джульетта в каком городе? Как был построен город Венеция? Как добавить свой город в 2гис? Как добраться до города Домодедово общественным транспортом? Как добраться до города Мытищи?

Сварка чугуна полуавтоматом

Чугун широко используется для изготовления шкивов, блочков, и коллекторов. Он имеет хорошие литейные свойства, что позволяет получать из него изделия разнообразной формы. Но у этого материала есть и недостатки — он довольно хрупкий.

При ударах часты случаи откалывания бортиков на шкивах или трещины в трубах. Чтобы исправить ситуацию и восстановить изделие прибегают к различным методам соединения металлов. Один из них — сварка чугуна полуавтоматом.

Какие особенности у данного метода? Сколько существует вариантов работы с применением полуавтомата? Какие расходные материалы подойдут?

Как варить ковкий и высокопрочный чугун

Работа с такими типами сплава ведется в среде углекислого газа с применением проволоки Нп-30ГХСА, Св-08Г2С или Св-08ГС. Предварительный нагрев заготовок не требуется. В процессе сварки соблюдают такие правила:

- Для снижения объема присадки в шве сварку ведут, перекрывая 1/3 ширины валика. Дуга должна направляться в сторону расплава. Для сохранения структуры чугуна используют метод каскадного формирования соединения с применением отжигающих валиков.

- Использование проволоки Нп-30ГХСА способствует появлению в соединении включений, повышающих прочность наплавленных слоев.

- Первичную сварку особо прочного чугуна со сталью выполняют с подачей расходного материала марки Св-08Г2С. Последний слой наплавляют с помощью проволоки Нп-30ГХСА.

Как сваривать электросваркой

Перед тем как начать сваривание с использованием электродов обязательно нужно внимательно изучить особенности сварки чугуна данного вида. В первую очередь требуется подобрать правильные электроды и специальное оборудование. Главная особенность данного метода состоит в том, что в области сварного шва повышается степень хрупкости металла.

Повышение хрупкости связано с тем, что в период проведения сварочных работ сплав на сплав из чугуна оказывается высокая закалка. По этой причине сварка электродами котла чугунного и других деталей в промышленных условиях имеет существенные отличия по сравнению с обычной обработкой других изделий. Во время нее требуется проводить нагревание материала до температуры почти 600-650 градусов Цельсия.

Обычно при электросварке используются два вида электродов:

- ОЗЧ-2. Электроды данный модели имеют стержень из медного металла, который покрыт специальным составом с содержанием графита;

- МНЧ-2. Для стержня электродов данного вида применяются разные виды металлов — никель, медь, марганец и железо. Данная модель является самым подходящим вариантом для электросварки чугуна, но она имеет высокую стоимость.

Особенности сварки чугунных деталей с использованием электродов:

- во время электросварки холодным методом необходимо соблюдать определенный темп наложения швов;

- требуется контролирование проведения процесса сваривания, это поможет избежать перегревания поверхности выше установленных показателей;

- сварщик должен производить работы «вразброс», небольшими частями. При этом обязательно должна выполняться проковка и делаться перерывы;

- в связи с тем, что главная особенность чугуна состоит в том, что он достаточно медленно остывает, поэтому чтобы заварить деталь из чугуна может потребоваться некоторый период времени;

- если восстанавливаются дефекты небольшого размера, то дополнительно может потребоваться подложка из графита, это предотвратит вытекание металла.

Что такое порошковая проволока

Как заварить чугун и как наплавить чугун?

Порошковая проволока является наилучшим вариантом решения данных проблем, связанных с низкой производительностью, оптимальными условиями прогрева заготовок и обеспечением должной производительности процессов. Известны самозащитные порошковые проволоки, покрытые слоем флюса. При его выгорании от тепла дуги образуется защитный экран, который ограничивает температурный градиент на поверхности значениями в 500…700 °C. В результате улучшаются условия труда, и снижается опасность растрескивания чугуна.

Порошковая проволока в виде непрерывно подаваемого расходного материала была изобретена учёными Всесоюзного института электросварки им. Патона в середине прошлого века.

Она представляет собой полую стальную оболочку круглого поперечного сечения, внутри которой содержится шихта определённого химического состава.

Применение непрерывно подаваемого в зону сварки расходного материала обеспечивает следующие преимущества:

• Исключается необходимость в предварительном подогреве заготовок;

• В состав шихты можно вводить большее количество компонентов;

• Минимизируется выгорание стальной оболочки полой проволоки;

• Можно регулировать состав компонентов, находящихся во внутренней полости;

• Для сварки чугуна порошковой проволокой не требуется внешний защитный газ, предохраняющий сварной шов от атмосферных воздействий.

Основные составляющие порошковой проволоки были разработаны таким образом, чтобы получить характеристики, недостижимые при сварке сплошной проволокой. Поскольку вся защита обеспечивается защитным газом, компоненты сердцевины должны быть тщательно выбраны, чтобы увеличить производительность сварки в определенной области, например, для получения плавного переноса распылением. При этом фактическая скорость сварки примерно в два раза выше, чем при сварке чугуна электродами с внешним флюсовым покрытием.

Порошковая проволока, разработанная специалистами института Патона, несмотря на повышенную трудоёмкость её производства, может использоваться как для неразъёмного соединения чугунных деталей, так и для ремонтно-восстановительных операций.