Несмотря на то, что нержавеющая сталь отличается высокой устойчивостью к коррозии, дополнительная защита, которую позволяет получить такая технологическая операция, как пассивация, для нее желательна. В отдельных случаях, когда большому риску развития коррозии подвержены даже изделия, изготовленные из нержавеющей стали, необходимость в выполнении такой процедуры не вызывает сомнений.

Примеры нержавеющих поверхностей, подвергнутых коррозии, и результаты проведенной пассивации

Технология пассивации металла, виды и составы

Пассивация — это формирование на поверхности металла тонких оксидных или солевых пленок, которые защищают его от внешней коррозии. Такое покрытие препятствует контакту металла с кислородом и агрессивными средами. При пассивировании защитные пленки могут образовываться на металлической поверхности как естественным, так и искусственным путем. В первом случае они состоят из оксидов химических элементов, входящих в состав самого металла, а во втором могут включать в себя оксиды и соли других химических элементов. Например, чистый алюминий естественным способом образует очень стойкую оксидную пленку, поэтому устойчив к большинству видов коррозии. А вот изделия из его сплавов, содержащих химически активные компоненты, уже нуждаются в искусственной коррозионной защите и поэтому подвергаются пассивированию в солевых растворах.

Пассивацию широко применяют для защиты поверхностей изделий из стали, меди, никеля, алюминия и их сплавов. Даже защитные цинковые и кадмиевые покрытия пассивируют солями хрома для повышения их коррозионной и механической стойкости. Пассивирование металла вызывает образование на его поверхности слоя оксидов или солей толщиной в несколько микрон, что практически не влияет на геометрические размеры изделий. С другой стороны, такие пленки могут снижать контактную проводимость основного материала, но, как правило, в меньшей степени, чем слой корродированного металла.

Виды коррозии

Несмотря на то, что коррозионный процесс приводит практически к одинаковым последствиям, причины, ее вызывающие, могут быть различными. Наиболее частой причиной коррозии изделий из нержавейки, используемых в бытовых условиях, является применение для их чистки средств, содержащих в своем химическом составе значительное количество хлора. Такие средства активно способствуют разрушению оксидной пленки на металле, что приводит к развитию коррозионного процесса на всей его поверхности (т.е. общей коррозии).

Щелевая коррозия нержавейки возникает в тех случаях, когда детали из такого металла длительное время соприкасаются между собой. Коррозия данного типа, что характерно, часто начинает развиваться в местах крепежа. Различают также точечную коррозию, которую часто называют питтинговой. Она возникает в тех случаях, когда оксидная пленка на нержавейке повреждена механическим способом.

Коррозия нержавейки под водой проявляется в большей степени в местах соединения деталей

Если нержавейка контактирует с разнородным для нее металлом в токопроводящей среде, начинает развиваться коррозия, которая получила название гальванической. Этому процессу наиболее подвержены изделия из нержавеющих сталей, эксплуатируемые в морской воде и при этом контактирующие с металлами, отличающимися меньшей степенью легирования.

Межкристаллитная коррозия – очень распространенное явление, возникающее в тех случаях, когда изделие из нержавеющей стали было подвергнуто значительному перегреву. При сильном нагреве (свыше 500°) на границах кристаллической решетки нержавеющей стали формируются карбиды хрома и железа, которые и становятся причиной снижения прочности металла.

Коррозия нержавеющей стали может возникать из-за применения хлоросодержащих чистящих составов

Различают также эрозивную коррозию, которая возникает, если нержавейка постоянно находится под воздействием абразивной среды. Постоянно воздействуя на поверхность металла, частички такой среды разрушают защитную оксидную пленку, которая не успевает восстанавливаться.

Суть и описание процесса пассивации металла

При пассивировании поверхности металлических изделий обрабатывают растворами химических соединений, обладающих окислительными свойствами. В этой роли чаще всего выступают кислоты, нитриты и растворы солей хрома (реже — молибдена). Нанесение раствора на поверхность металлических заготовок производится методом погружения или вручную, с помощью специального оборудования. Применяемые при пассивировании растворы обычно состоят из основного реагента и нескольких добавок, ускоряющих и стабилизирующих процесс пассивации.

В общем виде процесс пассивирования состоит из следующих этапов:

- Механическая очистка поверхностей изделия.

- Химическое обезжиривание в растворе едкого натра и кальцинированной соды.

- Промывка в проточной горячей, а затем холодной воде.

- Пассивирование в течение заданного времени.

- Нейтрализация в растворе кальцинированной соды.

- Промывка путем многократного погружения в проточную холодную воду.

- Сушка в сушильном шкафу или обдувом теплого воздуха.

- Контроль качества поверхности после пассивирования производится визуальным или инструментальным способом. При неудовлетворительном результате процесс пассивирования повторяется, начиная с п. 1.

В приведенном примере описан технологический процесс пассивации с использованием стационарного производственного оборудования. Для пассивирования поверхностей изделий на месте их установки применяют ручные приводные инструменты и приспособления (см. фото ниже).

Свойства пассивированного металла и его применение

После пассивации на поверхности металла образуется устойчивый к коррозии слой, который в случае применения хроматов к тому же имеет повышенную механическую прочность. Некоторые металлы и сплавы склонны к естественной пассивации. Это особенно характерно для алюминия и нержавеющей стали с присутствием хрома. Но в случае нарушения структуры и химического состава поверхностного слоя они также могут подвергаться коррозии. При пассивировании нержавеющей стали для создания стойкой поверхностной защиты используется ее собственный хром, который, соединяясь с кислородом, образует плотную оксидную пленку. Все изделия из нержавеющей стали, работающие в агрессивных средах, заранее подвергаются пассивации, что помогает избежать (или отсрочить) их коррозию.

Пассивация железа и его сплавов в виде конструкционных и специальных сталей обычно проводится по покрытию из никеля, цинка или кадмия с использованием солей хрома. Такое пассивирование укрепляет поверхностный слой и позволяет эксплуатировать стальные изделия в течение длительного периода без опасности коррозии, а в случае ее проявления обрабатывать только пораженные участки. Пассивирование меди и ее сплавов (бронзы и латуни) выполняется как в защитных, так и в декоративных целях с применением хроматных растворов. В этом случае на поверхности медного изделия образуется тонкая прозрачная пленка, предохраняющая металл от окисления и сохраняющая его товарный вид.

Пассивирование серебра проводят для этих же целей с применением аналогичных технологий.

Пассивация и уход за нержавеющей сталью пивоваренного оборудования

Несмотря на свою идеальную репутацию металла для производства пива, нержавеющая сталь может вызвать коррозию или ржавчину. Поэтому на этой неделе мы взглянем на то, как и почему нержавеющая сталь может корродировать, а также, как вы сможете пассивировать свою нержавеющую сталь пивоваренного оборудования для ее защиты.

Нержавеющая сталь и ржавчина

Сталь изготавливается из сплава железа и углерода, а углерод составляет всего лишь пол или чуть более процента в ее составе. Для сравнения, нержавеющая сталь производится из железа и хрома. Хрома же содержится примерно 10-30% в составе стали, и он является важным элементом, который делает нержавеющую сталь устойчивой к коррозии.

Хром в нержавеющей стали очень быстро реагирует с кислородом, и фактически образует защитный слой оксида хрома на поверхности стали. Этот оксид хрома предотвращает образование ржавчины и коррозии. Однако, если слой хрома по какой-либо причине нарушится, то железо в сталь могут фактически начать корродировать и ржаветь.

Ваше нержавеющее пивоваренное оборудование в основном очень устойчиво к коррозии. Тем не менее, если вы воздействуете на него хлорной известью или другими отбеливающими чистящими средствами, поцарапаете его, чрезмерно почистите, или воздействуете обычными ржавеющими стальными губками или оставите в контакте с обычной сталью, то это может повредить защитный слой. Отбеливающими средствами можно удалить защитный слой полностью.

Чрезмерная чистка, особенно со стальными губками также может подрывать ваш окислительный слой. Важно хранить обыкновенную сталь там же, где и обычные ведра, инструменты и некоторые виды оборудования отличающие от вашего оборудования из нержавеющей стали. Железо из обычной стали стремиться повредить нержавеющую сталь (свойство железа) и разрушить окислительный слой.

Не складывайте обычные стальные ведра, смешанные металлические инструменты или оборудование в ваш нержавеющей котел после варки.

Пассивация нержавеющей стали с целью ее защиты

Во время изготовления продукции из нержавеющей стали, как правило, ее погружают в ванну с азотной кислотой в конце производственного процесса для удаления загрязняющих веществ. Кислота также активирует процесс окисления хрома в воздухе, который называется пассивации, где во время взаимодействия кислорода с хромом образуется защитный слой оксида хрома. Пассивация происходит очень быстро — как правило, в течение 20 минут.

Сейчас некоторое нержавеющее пивоваренное оборудование, в частности, из нержавеющих материалов с более низкой стоимостью, скорее всего, было обработано, проштамповано, протравлено, отполировано и заварено лишь после того, как нержавеющая сталь была изготовлена и промыта кислотой. В результате оно может иметь масла, полировальные составы, сварочные соединения и другие загрязняющие вещества, которые защищают сталь, но должны быть смыты с первого раза, когда вы очищаете ваши детали. К тому же, вы, вероятно, не захотите обнаружить эти масла и соединения в своем пиве.

Шаг 1: Тщательная очистка

Так как вы, скорее всего, не имеете доступа к большой ванне с азотной кислотой, пассивация в домашних условиях начинается с очень тщательной очистки. Если это новое оборудование, в котором вы хотите удалить любые вещества, оставшиеся при производстве и окончательной обработки. Это потребует сильного чистящего средства, например, такое как трифосфат натрия (TSP). Смешайте TSP в рекомендуемой пропорции с горячей водой.

Bar Keeper’s Friend также хорошее чистящее средство для нержавеющего оборудования (Примечание: это импортный аналог похожий на порошок Пемолюкс, но более эффективный), хотя вы не должны использовать его на протравленных металлах. Также продается «мягкий скраб» — жидкую версию Bar Keeper’s Friend, который более прост в использовании. Убедитесь, что вы удалили все фитинги, клапаны и другие мелкие элементы и очистили их тоже.

Тщательно промойте и высушите все после очистки.

Шаг 2: Пассивация кислотой

Теперь, когда вся грязь, масла и примеси удалены, можно приступить к следующему шагу пассивации металла. Это достигается путем применения слабой кислоты с последующей сушкой металла на воздухе. Кислород содержащийся в воздухе будет взаимодействовать с хромом, формируя пассивный защитный слой. Всегда надевайте перчатки при работе с этими кислотами, поскольку они могут вызвать раздражение кожи при высоких концентрациях.

Есть несколько вариантов, которые можно использовать здесь. Одним из вариантов является использование средства «Bar Keeper’s Friend», которое содержит щавелевую кислоту. Оно хорошо работает на нержавеющей стали, но не используйте его, если у вас на поверхности оборудования применялось электронное травление, так как оно будет разрушать или даже удалять травление.

Добавьте достаточно воды, чтобы сформировать густую пасту и нанесите средство на объект, который требует пассивации. Пусть оно «посидит» на металле в течение 5-10 минут, а затем аккуратно протрите его сухим полотенцем.

Виды пассивирования

По методу нанесения покрытия пассивирование бывает двух видов: химическое и электрохимическое. Кроме того, разновидности этой технологии классифицируют по типу химического элемента, из соединений которого образуется поверхностная пленка (хроматирование, никелирование, молибденирование и другие). Кроме того, выделяют естественную пассивацию — процесс образования защитного слоя у ряда металлов и сплавов под воздействием атмосферного и растворенного в воде кислорода.

Химическое

Химическое пассивирование происходит в результате притяжения отрицательных ионов растворенных в воде солей к поверхности металла, атомы которого имеют положительный потенциал. Для этого металлические изделия, предварительно очищенные и обезжиренные, помещаются в специальную ванну, заполненную соответствующим раствором. Основным компонентом в таком электролите является соль металла, образующего защитную пленку на поверхности изделия. Химическая пассивация также может выполняться по месту установки изделия. В этом случае все процессы, начиная от очистки и заканчивая пассивацией, нейтрализацией и обмывкой, выполняются вручную с помощью специального оборудования.

Пассивация алюминия

На алюминии оксидная и очень прочная плёнка образуется в естественных условиях под воздействием кислорода воздуха. Многие помнят школьный опыт, когда с алюминиевой проволоки, опущенной в ртуть, надфилем снимается небольшой слой , а потом этот обработанный надфилем кончик вынимался из ртути. И обработанный конец на воздухе мгновенно покрывался «шубой» из кристаллов окисла. Но в обычных условиях атмосферного воздействия оксида на алюминии образуются не столь быстро и имеют вид прозрачной плёнки толщиной всего несколько мМк. По своим свойствам она очень близка к химически-инертному оксиду алюминия корунду. Недостаток такой природной плёнки – её неустойчивость при значительном повышении температуры или при длительном воздействии активных кислот.

Для стойкой защиты не обойтись без процесса анодирования, результатом которого бывает получение защитных плёнок толщиной от 5 до 20 мМк. А в отдельных режимах можно получить и сверхпрочные плёнки,(выдерживающие нагрузку до 1500 кг на мм, то есть выше, чем у инструментальной стали.

Содержание составов для пассивации

В состав растворов для пассивации цветных металлов в качестве основного реагента чаще всего входят хроматы калия и натрия, а также хромовый ангидрид. Для создания кислой среды в такие электролиты добавляют различные кислоты и соли, состав которых влияет на скорость создания и равномерность защитной пленки. Пассивирование меди проводят в растворах, содержащих в небольших количествах серную кислоту. При обработке алюминия в состав электролитов включают фосфорную кислоту, а для пассивации цинка и кадмия используют добавки в виде азотной и серной кислот. Содержание пассивирующих растворов для обработки изделий из стали зависит от их состава и часто включает в себя азотную кислоту и ее соли.

Все соли хрома (особенно шестивалентного) очень токсичны. Поэтому проводить хромовую пассивацию металлических изделий можно только на специализированных производствах, имеющих соответствующие системы очистки и водоотведения, а также специально обученный персонал.

Нигде не пишут, каким образом выполняется пассивирование солями хрома непосредственно в местах установки оборудования. Как в этих случаях удаляют химические реагенты? Или при такой обработке применяют другие составы? Если кто-нибудь располагает информацией по данному вопросу, поделитесь, пожалуйста, в комментариях к нашей статье.

Пассивация конструкционных и специальных сталей

Для надёжной пассивации сталей их желательно предварительно покрыть, все или частично (те их элементы, которые будут испытывать наибольшее воздействие неблагоприятных факторов) никелем, цинком или кадмием с использованием хромовых солей. Пассивирование этими солями выгодно тем, что после укрепления поверхностного слоя изделия эксплуатируются без опасности возникновения коррозий очень длительное время. А в случае начала ржавления отдельных участков их можно, не разбирая и не снимая с места конструкцию, пассивировать этим же составом с солями хрома прямо на месте, методом аппликации пропитанных растворами накладок.

Что такое пассивация?

Процесс пассивации позволяет вернуть нержавеющей стали свои первоначальные свойства, дополнительно защищая ее от воздействия многих внешних факторов. Это специальная химическая обработка металлических изделий, после проведения которой на их поверхности образуется специальное защитное покрытие. При взаимодействии с концентрированными кислотами на нержавеющей стали появляется малозаметная пленка. Этот процесс и называется пассивацией.

Прибегают к данному методу как для дополнительной обработки во время производства изделий, так и для восстановления основных свойств деталей из нержавейки.

История открытия алюминия

Издавна человеку было известно соединение рассматриваемого металла – алюмокалиевые квасцы. Оно использовалось как средство, способное набухать и связывать между собой компоненты смеси, это было необходимо и при выделке кожаных изделий. О существовании в чистом виде оксида алюминия стало известно в XVIII веке, во второй его половине. Однако при этом чистое вещество получено не было.

Читать также: Схема включения электродвигателя звезда треугольник

Сумел же выделить металл из его хлорида впервые ученый Х. К. Эрстед. Именно он обработал амальгамой калия соль и выделил из смеси серый порошок, который и был алюминием в чистом виде.

Тогда же стало понятно, что химические свойства алюминия проявляются в его высокой активности, сильной восстановительной способности. Поэтому долгое время с ним никто больше не работал.

Однако в 1854 году француз Девиль смог получить слитки металла методом электролиза расплава. Этот способ актуален и по сей день. Особенно массовое производство ценного материала началось в XX веке, когда были решены проблемы получения большого количества электроэнергии на предприятиях.

На сегодняшний день данный металл – один из самых популярных и применяемых в строительстве и бытовой промышленности.

Зачем это необходимо?

Лист нержавеющей стали имеет на своей поверхности очень тонкую оксидную пленку. Именно она и препятствует образованию ржавчины на деталях, крепежах, метизах, изготовленных из этого материала. Но малейшее нарушение целостности этого покрытия приводит к тому, что основные антикоррозийные свойства нержавейки утрачиваются. Причины повреждения оксидной пленки могут быть самыми разными:

при контакте материала с хлором; при взаимодействии стали с морской водой; в случае повреждений механическим или физическим путем, в том числе при царапинах и незначительных вмятинах.

Поэтому важно соблюдать условия эксплуатации, которые регламентированы заводами-производителями тех или иных изделий (столовых приборов, крепежей, метизов, рабочих инструментов, цельных листов и проч.). Запрещается использовать моющие средства, имеющие в своем содержании хлор и иные агрессивные химические вещества.

Но самый большой ущерб оксидной пленке наносит сварка. Особенно это губительно в случае сварки труб. В такой ситуации защитная поверхность разрушается вдоль всего шва. Для восстановления поверхностей и защиты изделий от образования ржавчины применяется пассивация стали. Но здесь еще не менее важную роль играет и состав нержавейки.

Первая очистка

- Смазка, охлаждающая жидкость или другие загрязнения должны быть тщательно удалены от поверхности, чтобы получить наилучшую коррозионную стойкость.. Коммерческий обезжириватель или моющее средство можно использовать для очистки механических масел или охлаждающих жидкостей. Посторонние вещества, такие как термические оксиды, возможно, должны быть удалены путем измельчения или такими методами, как кислотное травление.

- Иногда оператор может пропустить основную очистку, предполагая ошибочно, что просто погружая смазку в кислотную ванну, одновременно чистка и пассивирование будут происходить одновременно. Этого не происходит. Вместо этого загрязняющая жир реагирует с кислотой с образованием пузырьков газа. Эти пузырьки собираются на поверхности заготовки и мешают пассивации.

- Хуже того, загрязнение пассивирующего раствора, иногда высоким содержанием хлоридов, может вызвать «вспышку» коррозии. Вместо того, чтобы получить желаемую оксидную пленку с блестящей, чистой, коррозионностойкой поверхностью, вспышка вызывает сильно протравленную или затемненную поверхность — ухудшает саму поверхности, что пассивация предназначена для оптимизации.

- Части, изготовленные из мартенситных нержавеющих сталей [которые являются магнитными, с умеренной коррозионной стойкостью и с пределом текучести до (1930 МПа)], на квадратный дюйм затвердевают при высокой температуре и затем отжигаются для обеспечения требуемой твердости и механических свойств. Осаждающие упрочняемые сплавы (которые обеспечивают лучшее сочетание прочности и коррозионной стойкости, чем мартенситные сорта) могут обрабатываться в растворе, частично обрабатываться, выдерживаться при более низких температурах, а затем заканчиваться механической обработкой.

- В таких случаях детали необходимо тщательно очистить обезжиривающим или очищающим средством для удаления следов режущей жидкости перед термообработкой. В противном случае режущая жидкость, остающаяся на деталях, вызовет чрезмерное окисление. Это условие может привести к тому, что нижние слои остаются с крапчатой да же после удаления окалины кислотными или абразивными методами. Разрезающие жидкости могут оставаться на деталях и затвердевать в вакуумной печи или защитной атмосфере, может произойти науглероживание поверхности, что приведет к потере коррозионной стойкости.

Травление

- Травление — это удаление смежного низко хромистого слоя металла с поверхности нержавеющей стали химическими средствами.

- Там, где сталь нагревается путем сварки, термической обработки или других средств, до такой степени, что можно увидеть цветной слой оксида, на поверхности стали под оксидным слоем имеется обедненный хромом слой.Более низкое содержание хрома дает более низкую коррозионную стойкость. Чтобы восстановить наилучшую коррозионную стойкость, необходимо удалить поврежденный металлический слой, обнажив полностью легированную поверхность из нержавеющей стали. Механическое удаление может привести к образованию абразивных или других частиц (препятствующих коррозии) или может быть непрактичным, поэтому обычно используются химические средства.

- Процедуры, включающие травильные растворы азотной (HNO 3) и фтористоводородной (HF) кислот, удаляют масштаб и нижний слой, обедненный хромом, и восстанавливают коррозионную стойкость. Растворы травления также удаляют загрязняющие вещества, такие как частицы железа и железа. Растворы травления, отличные от смесей азотной и фтористоводородной кислот, существуют и могут использоваться для специализированных применений.

- Травильные пасты, где раствор смешивают с инертным носителем, обычно используются для обработки выбранных областей, таких как сварные швы.

- Травление включает удаление металла и изменение в визуальной яркости металла.

- Электрополирование — полезная альтернатива травлению.Металлическое удаление достигается, но обычно приводит к яркой, гладкой и более стойкой к коррозии поверхности.

Классификация нержавеющей стали

Антикоррозийные свойства нержавейки напрямую зависят от ее состава. Исходя из этого данную сталь маркируют. Классификация позволяет различать каждый тип нержавеющего металла по гибкости, твердости, степени антикоррозийной защиты. В зависимости от состава и своего назначения различают:

мартенситные стали. Из них обычно изготавливаются ножи (в том числе и для пищевой промышленности), турбины. Эта сталь, имея в своем содержании большое процентное соотношение хрома, очень твердая; ферритные материалы. Количество хрома в такой стали превышает предыдущее значение на 3-4%. Этот материал имеет высокую устойчивость фосфорной кислоты, аммиачной селитры и азотной кислоты; аустенитные стали. Этот вид нержавеющей стали весьма пластичный. Часто его используют в машиностроении; дуплексные или ферро-аустенитные металлы. Это очень прочные, но вместе с тем пластичные нержавеющие материалы.

Исходя из состава нержавейки, можно определить, есть ли необходимость в дополнительной обработке изделий или нет. От этого же зависит и вероятность образования коррозии на поверхности элементов, изготовленных из этого вида стали.

Причины возникновения коррозии

Несмотря на то, что в химическом составе нержавеющей стали должны содержаться пассиваторы, значительно повышающие ее коррозионную устойчивость, ее поверхность и внутренняя структура могут подвергаться коррозии.

Основной причиной, по которой нержавеющая сталь начинает разрушаться, является недостаточное или неравномерное содержание в ее химическом составе хрома. Вызвать коррозию также может контакт с металлом, который отличается значительно меньшей устойчивостью к окислению. Часто подвергаются разрушению изделия из нержавейки, которые были соединены между собой по технологии сварки.

Коррозия труб полотенцесушителя, возникшая по причине недобросовестного исполнения сварочного шва производителем

Технология и методы

Существуют различные методы обработки нержавейки. Но выделяют два основных способа пассивации стали:

Травление химическими кислотами (концентратами) на отдельных участках. Эта технология часто применяется для обработки сварных швов, но допускается и в других случаях. Этот процесс имеет различные варианты последовательности обработки. Различаются они как по составу химических веществ, так и по времени проведения работ. Самым распространенным способом в этом случае является электролитическое травление. Эта технология заключается в том, что изделие из нержавеющей стали помещают в специально подготовленную ванну, состоящую из концентрированных кислот. Через этот состав пропускается электрический ток (переменный или постоянный). Металл играет роль либо катода, либо анода. Подаваемый ток оказывает механическое воздействие на сталь, благодаря чему происходит выделение водорода или газообразного кислорода. Это помогает отделению окисной пленки на поверхности изделия. Травления готовыми смесями кислот. Они могут быть изготовлены в виде паст, гелей, спреев, концентратов. Этот способ наиболее удобен.

Независимо от того, какой метод применяется для пассивирования нержавеющей стали, важно соблюдать последовательность выполнения работ.

Нержавеющая сталь и ржавчина. Пассивация

Все мы знаем о существовании нержавеющей стали, но не каждому известен её состав. Так, обычная сталь состоит из железа, сплавленного с углеродом, при этом его процент обычно не превышает одного. Что же касается нержавейки, то в её составе помимо железа можно обнаружить хром. На его долю приходится приблизительно от 10 до 30%.

Именно хром является тем самым элементом, который защищает нержавеющую сталь от коррозии. Как это происходит? Хром вступает в реакцию с кислородом, таким образом создавая защитный слой на поверхности (оксид хрома). Именно он и защищает изделие от коррозии и ржавчины.

Но не стоит забывать, что защитный слой не даёт 100%-ный результат, ведь он может нарушиться, что приводит к ослаблению защиты, а, следовательно, и к коррозии с ржавчиной.

Как можно разрушить защитный слой? Есть несколько путей:

1. Хлорная известь (и другие чистящие отбеливатели). Этими материалами вы можете полностью уничтожить защитный слой;

2. Царапины;

3. Чрезмерная чистка;

4. Воздействие стальных губок;

5. Контакт со сталью, подверженной ржавчине. Обычное железо может повредить нержавейку из-за своих свойств, таким образом разрушив защитный слой;

Пассивация нержавеющей стали для её защиты

Многих интересует, как же изготавливаются изделия из нержавеющей стали. В данной статье мы ответим и на этот вопрос.

Для начала следует отметить, что в конце производства продукцию помещают в азотную кислоту, чтобы избавиться от различных загрязняющих веществ. Это также способствует окислению хрома в воздухе. Этот процесс называется пассивацией. Она длится около 20 минут.

Конечно, всегда есть возможность найти и более дешёвое оборудование, но в этом случае есть вероятность, что изделие не будет полностью очищено и промыто. Поэтому иногда лучше заплатить чуть более высокую цену, но быть уверенным, что изделия из нержавейки, особенно, если вы их планируете использовать в пищевой сфере, были полностью обработаны, очищены и защищены.

Сейчас поговорим более подробно о пассивации в домашних условиях:

1. Очистка. В первую очередь изделие подвергается скрупулёзной очистке, особенно, если вы не имеете возможности использовать азотную кислоту. Но что использовать? Для этого подойдёт сильнодействующее чистящее средство (например, трифосфат натрия). Его необходимо смешать с горячей водой. Очищать необходимо не только поверхность изделия, но и мелкие детали. После очистки необходимо промыть и высушить изделие.

2. Пассивация с использованием кислоты. После удаления грязи, масел и различных примесей, начинается следующий шаг пассивации. Для этого используется слабая кислота. Например, лимонная кислота. Следует смешать её с тёплой водой. Достаточно 4-10%-ной концентрации. Необходимо продержать изделие в этом растворе около 30 минут. После этого изделие нужно оставить просушиться на воздухе (желательно на ночь), чтобы хром вступил в реакцию с кислородом и образовал защитный слой.

Важно!

Не забывайте при работе с кислотами о своей безопасности! Обязательно используйте перчатки, чтобы защитить кожу от раздражения.

Этапы химического пассивирования

В процессе формирования однородной инертной пленки на поверхности изделий из нержавейки важно учитывать особенности состава стали и степень повреждения защитного покрытия. Химическое пассивирование сегодня является неотъемлемой частью в работе с нержавеющими материалами. Это позволяет продлить срок их службы, избавиться от ржавчины и повреждений, а также предотвратить образование коррозии. Во время проведения работ по пассивации следует соблюдать поочередность этапов:

Сначала осуществляется очистка материалов от загрязнений. Удаляются жирные пятна, ржавчина и прочие налеты. При технологии травления химическими кислотами изделие погружают в ванну со смесью соляной кислоты и серной. При температуре от 60 до 80 градусов сталь здесь выдерживается в течение 20-40 минут. Если применяется метод травления готовыми смесями кислот, то для очистки используются специальные концентрированные составы (пасты, гели, спреи), которые наносятся на поверхность стали ручным способом. Химикат оставляют ориентировочно на 30 минут. Затем проводится тщательная промывка изделий водой. Начинается процесс пассивации. В первом случае сталь погружают в кислотную ванну. Во втором – наносят гели, пасты, спреи и прочие готовые химические составы на поверхность изделия. В случае с готовыми средствами предусмотрен еще один этап – обработка пассиватором. Это позволяет обеспечить принудительное образование оксидной пленки на нержавеющей стали. Последний этап состоит из тщательной промывки изделия.

Состав нержавеющей стали и марка играют далеко не последнюю роль во внешнем виде изделия после химического пассивирования. Некоторые виды имеют темный цвет, другие же более светлый. Но независимо от этого данный способ обработки стали имеет целый перечень преимуществ:

улучшается сопротивление к образованию коррозии; происходит равномерное сглаживание поверхности изделия; удаляются заусенцы, царапины, вмятины; срок службы изделий значительно увеличивается.

Пассивация серебра

Серебро относится к благородным металлам, несмотря на изменение его свойств на свету (оно темнеет). До наступления эры цифровой фотографии эта способность серебра использовалась в создании светочувствительных материалов (фотоплёнки и фотобумаги).

Но потемнение изделий из серебра в быту – процесс часто нежелательный, и для его предотвращения используют химические способы предохранения верхнего, пограничного с воздухом, слоя металла, от воздействия света и воздуха. Лучше же всего предотвращает такие изменения пассивация методом обработки серебра в хромпике – двухромовокислый калий K2 Cr2 O7.

Для его осуществления хромпик в количестве 60 г разводят в 1 литре кипячёной нежёсткой воды. Рабочая температура раствора от 25 до 40 градусов, это не критично. Пассивацию проводят, просто погрузив серебряное изделие в ванну полностью на 20 минут и периодически перемешивать раствор. В случаях, когда разведённое количество хромпика не покрывает изделие полностью (статуэтка сложной формы или объёмный серебряный канделябр) попеременное обрабатывание поверхности частями лучше не практиковать, а развести реактив в необходимом для нормального объёма количестве воды.

Сущность процесса

Пассивация не относится к операциям электролитической отделки, при которой увеличивается коррозионная стойкость нержавеющих сталей. В процессе пассивации обычно используется разбавленная азотная или лимонная кислота, способствующая образованию инертного защитного оксидного слоя. Он более инертен к воздуху, поэтому замедляет последующую коррозию.

Кислота химически удаляет – растворяет – свободное железо с поверхности нержавеющей стали, заменяя его тонкой поверхностной плёнкой, состоящей из менее химически активных оксидов. Поскольку в составе любой нержавеющей стали присутствует большое количество хрома, то в результате пассивации образуется именно оксид хрома, имеющий повышенную толщину. Поверхность пассивируется, а защита от ржавчины улучшается. Одновременно происходит удаление поверхностных загрязнений.

Причины устойчивости металла

Процесс коррозии характеризуется тем, что постепенно окисляясь под воздействием негативных факторов, поверхность нержавеющей стали разрушается. Если не предпринимать никакие меры, то деструкция будет поражать более глубокие его слои.

Таблица устойчивости металлов в разных средах

Пассивирование металла позволяет избежать представленной проблемы. Поверхность изделия покрывается защитной оксидной пленкой, а специальные добавки, входящие в раствор для обработки, улучшают свойства нержавейки. Новый материал не имеет повреждений.

В промышленных условиях есть возможность получить идеальный по толщине и однородности слой защиты от коррозии. Если условия, в которых будет использоваться изделие, не слишком агрессивные, то дополнительная обработка ему не нужна. Важно помнить, что механическое повреждение стали дает толчок коррозионным процессам.

Какие окислители требуются для пассивации

Главным условием пассивации нержавеющей стали является то, чтобы пассивация не разрушала основной металл. Поэтому окислитель должен быть «мягким», с относительно малым рН. При таких условиях защитная пассивная плёнка образуется самопроизвольно. В качестве таких веществ лучше использовать лимонную кислоту, поскольку органические кислоты работают мягче, чем минеральные, к тому же они не нуждаются в специальной подготовке.

Можно ли обойтись без пассивации? Нержавеющая сталь обладает коррозионно-стойкими свойствами благодаря содержанию в ней хрома, однако не является абсолютно непроницаемой для коррозии. Окисляясь в присутствии лимонной кислоты, хром образует стойкую к влаге поверхностную плёнку.

Пассивирование стали

Входящее в состав любых видов сталей железо, как её основа, подвержена коррозии больше, чем какой-бы то ни было металл. Лучшей защитой от коррозии для железосодержащих материалов является добавление легирующих добавок в железный расплав, которые делают сталь нержавеющей. Но нержавеющая сталь дорога. Поэтому защитить более простые марки стали от ржавчины можно обработкой их в электролитических ваннах с добавлением в электролит ингибиторных пигментов в виде суриков – железных или свинцовых.

| Указанные пигменты могут работать и как химические пассиваторы, без применения сложного механизма их соединения с покрываемым металлом. Нанесение таких пигментов осуществляется обычными малярными принадлежностями, и связано обычно с большими габаритами обрабатываемых поверхностей, которые не поместишь в электролитическую ванну (корпуса судов всех видов). Но в этом случае защитное действие будет слабее. |

При анодном же покрытии с помощью пигментов в пограничном обрабатываемом внешнем слое возникает высокая плотность тока в порах образуемой защитной плёнки. В железе как части стального сплава защитные оксидные плёнки в естественных условиях образоваться не могут, то пассивирование возможно только в случае включения в механизм покрытия пигментов-ингибиторов.

Но основное различие в образовании защитных слоёв на металле методами химической и электролитической пассивации заключается в скорости процесса и прочности образуемой фазовой плёнки. Ведь и в химической ванне, и в ней же, но с добавленным к процессу электрическим током и напряжением процесс образования оксидной или солевой плёнки идёт по одному сценарию.

Последовательность проведения пассивации

Рекомендуется следующий порядок проведения рассматриваемой технологии:

- Предварительная очистка поверхности пассивируемой детали от любых загрязнений.

- Химическая обработка путем погружения материала в ванну с лимонной кислотой.

- Промывка в воде.

- Нейтрализация остатков кислоты в водном растворе карбоната натрия.

- Сушка.

- Тестирование готовой поверхности (используется электроконтактный метод измерения, поскольку проводимость пассивированного слоя хуже, чем обычного).

Пассивацию рекомендуется выполнять для всех марок нержавеющих сталей, которые содержат в своём составе более 0,02% серы (даже, если визуально поверхность кажется чистой и блестящей). Особенно желательной является обработка сталей, содержащих сульфиды, а также титан и тантал – металлы, оксиды которых сравнительно быстро разрушаются во влажной атмосфере.

Для усиления эффективности пассивации в растворы кислотных ванн обычно добавляют дихромат натрия. Более производительны варианты с одновременным наложением ультразвуковых колебаний: в таких условиях интенсифицируется образование оксида хрома, которое начинается ещё тогда, когда обрабатываемый материал находится в кислотной ванне.

Толщина пассивирующей плёнки весьма мала – до 5 мкм, но этого достаточно для надёжной защиты поверхности нержавеющей стали от коррозии.

Процесс травления

Перед травлением необходимо тщательно очистить и обезжирить поверхность металла от посторонних веществ, таких как жир, масло, клеи, ржавчина и т.д. Очистку поверхности можно выполнить любым очистителем, включая щелочные очистители, кислотные очистители, очистители на основе растворителей.. Правильный чистящий раствор выбирается исходя из нескольких факторов:

Материал и конфигурация оборудования / детали Уровень и состав загрязняющих веществ

После очистки и обезжиривания чистящий раствор смывается с поверхности и проводится травление одним из методов, упомянутых выше. Контроль процесса очень важен, так как коррозия и точечная коррозия могут возникнуть, если концентрация кислоты слишком высока и / или если время контакта с кислотой слишком велико. После завершения процесса обязательно убедитесь, что все остаточные кислоты удалены и нейтрализованы, чтобы предотвратить точечную коррозию и питтинг. Для достижения оптимальной устойчивости к коррозии рекомендуется выполнить пассивацию поверхности нержавеющей стали.

Химическая пассивация как оптимальное покрытие жаропрочной стали

Пассивация металла — процесс, в результате которого на поверхности металла образуется оксидная плёнка, препятствующая образованию коррозии. Название метода покрытия происходит от слова «пассивность». Цель пассивации — снизить химическую активность металла при взаимодействии с другими металлами или агрессивными условиями окружающей среды.

В своём роде, появление плёнки — то же разрушение металла. Но, разрушая верхний слой материала на несколько десятков нанометров, пассивация спасает нижние слои от появления ржавчины.

Таким образом, химическая пассивация — взаимодействие окислителя с обрабатываемой поверхностью.

Этапы химической пассивации

1. Если предварительно не подготовить металлическое изделие, то окислитель вступит в реакцию не со сплавом, а с посторонними элементами. Поэтому, перед пассивацией необходимо зачистить поверхность. Очистку выполняют 2 способами: мытьём или ошкуриванием изделия при помощи наждачной бумаги. Теперь можно приступить к пассивации.

2. Сам процесс представляет нанесение на изделие химического реагента. На сплаве образуется защитная плёнка, состоящая в основном из солей и окислов. Плёнка делает структуру изделия наиболее крепкой и долговечной. Эффективность процедуры зависит от следующих факторов:

- состав раствора;

- состав сплава;

- состояние поверхности обрабатываемой детали.

Лучше всего поддаются химической пассивации высоколегированные стали, особенно хромникелевые. А вот углеродистые стали следует обрабатывать только для кратковременной защиты, так как уровень защитного слоя на них существенно слабее.

3. Очистка при помощи воды. Соли, которые могли остаться на изделии, могут вызвать коррозию. Поэтому промывку следует проводить тщательно.

4. Остатки кислоты необходимо нейтрализовать с помощью 2-3 % раствора аммиака или раствора, состоящего из 25-30 г/л олеиновой кислоты и 2-4 г/л гидроксида натрия. Обработка проводится при 80 – 90 °С на протяжении 2-3 минут.

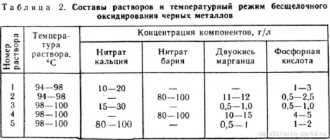

Какой раствор используется?

Использование различных растворов зависит от свойств сплава. Рассмотрим, какие растворы применяются для пассивирования различного класса черных металлов:

Высоколегированные сплавы, устойчивые к коррозии — азотная и серная кислоты.

- Сплавы ферритного класса — калий двухромовокислый, азотная кислота.

- Углеродистые стали — калий двухромовокислый, хромовый ангидрид, фосфорная кислота, гидроксид натрия.

- Среднелегированные стали — хромовый ангидрид, фосфорная кислота.

Температура и время пассивирования также зависят от класса сплава. Температура составляет диапазон от 18 до 90 °С, а время — от 3 до 60 минут.

Чем выше температура раствора, тем быстрее протекает процесс.

Применение пассивации

- Пассивация используется для металлических деталей под покраску. Она не только защищает от коррозии, но и обезжиривает изделия. Применяется в сфере машиностроения.

- Пассивация паровых турбин. Но зачем нужна пассивация нержавеющей стали, ведь она и так не поржавеет? Оказывается, если сплав находится в непрекращающемся контакте с агрессивной средой, то он может разрушиться. В качестве примера выступает сварной шов. Иногда на нём присутствуют частички железа. И тогда подвергается коррозии даже нержавейка.

- Стоматологическая область. Обрабатываются нижняя часть имплантов — винты, которые вмонтируются в челюсть. Пассивация используется для исключения разрушения импланта в челюстной кости.

- Химическая пассивация часто проводится с декоративной целью. При кратковременной обработке на поверхности появляется радужная плёнка. Яркие предметы использования — краны, дверные ручки.

- Пассивация украшений из бижутерии используется во избежание аллергических реакций.

Химическая пассивация заметно продлевает срок службы изделий из металла и заслуживает широкого применения в самых разнообразных областях.

Пассивация поверхностей

Практически все металлы являются достаточно прочными материалами. Однако на их структуру и общее состояние может повлиять обычный кислород или жидкость. Под влиянием агрессивной среды на поверхности металлических изделий скапливается налет, который представляет собой коррозию. Он опасен тем, что под его влиянием структура металла разрушается, и изделие из него становится непригодным для дальнейшего использования.

В современном мире широкое применение нашла пассивация. Она представляет собой не легкую процедуру. С этим справиться без определенных знаний практически невозможно. Процедура заключается в том, чтобы растворить верхнюю часть металла при помощи анода. При этом молекулы распадаются на вещества, которые обладают разным уровнем заряда. Для того чтобы ионы приобрели упорядоченный вид к металлу проводят электрический ток с низким уровнем напряжения, который составляет всего 6-12 вольт.

Ионы делятся на положительно заряженные и отрицательно заряженные. Во время прохождения через металл электрического тока положительно заряженные частицы стремятся к катоду, а отрицательно заряженные к аноду. Именно на аноде образуются оксиды металлов, которые и являются результатом расщепления верхнего металлического слоя. В итоге на поверхности обрабатываемого металла появляется очень тонкая защитная пленка, которая обладает уникальными защитными качествами.

Пассивация направлена на то, чтобы сделать активность металла меньше. Он становится пассивным и практически не подвергается влиянию окружающей среды.

В современных отраслях промышленности данная процедура является достаточно востребованной. Она помогает защищать металлические поверхности от появления коррозии. Процесс пассивации применяется в тех ситуациях, когда есть необходимость в тщательной подготовке поверхности для нанесения лакокрасочного покрытия. Также данная процедура является незаменимой на тех предприятиях, где металлическим предметам приходится очень часто осуществлять взаимодействие с агрессивной окружающей средой.

Пассивация металлов является полезной процедурой, которая делает эти вещества пассивными. Она позволяет им сохранять свои свойства на длительное время. Тонкая пленка обладает отличным уровнем защиты, который придает металлам дополнительную прочность и твердость.

Химия для травления и пассивирования сталей

Высоколегированные стали широко применяются во многих отраслях народного хозяйства, таких как приборостроение, пищевой, химической промышленности, авиа- судостроительстве, производстве медицинского оборудования и многих других направлениях благодаря ряду уникальных свойств и характеристик этих материалов. В процессе изготовления деталей и обработки стали подвергаются огромному количеству как механических воздействий (резка, сварка, сверление, шлифование), так и химических – обработка реактивами, загрязнение маслами, смазками, пылью, взаимодействие с влажными ладонями оператора.

Во время механической обработки заготовки из высоколегированной стали на поверхность основного металла могут проникать частицы, искры, небольшое количество стёртого металла с режущего инструмента, различные масла и смазки, используемые в процессе металлообработки. Все эти факторы ослабляют устойчивость детали к коррозии, делают более восприимчивой её к негативным факторам внешней среды. В результате чего верхний слой поверхности металлов, так называемое пассивационное покрытие, разрушается от действия этих факторов и может возникнуть коррозия.

Существует огромное многообразие видов коррозии, в нашей статье мы рассмотрим основные из них:

- Поверхностная коррозия – определяется разрушением металла по всей поверхности равномерным слоем (Рисунок 1);

Рисунок 1 — Поверхностная коррозия 1 — схема равномерной поверхностной коррозии; 2 — равномерная поверхностная коррозия на детали; 3 — местная коррозия;

- Язвенная коррозия – ускоренное местное разрушение поверхности металла в виде неглубоких и широких язв (рисунок 2);

Рисунок 2 — Язвенная коррозия

- Щелевая коррозия – усиленное разрушение металла в трещинах, щелях или зазорах (рисунок 3);

Рисунок 3 — Щелевая коррозия

- Внутрикристаллическая коррозия – хрупкое разрушение, не сопровождающееся заметной пластической деформацией и происходящее при действии средних напряжений, не превышающих предела текучести (рисунок 4);

Рисунок 4 — Внутрикристаллическая коррозия

- Коррозия под напряжением – особый вид разрушений металлов, который происходит при совместном действии специфических агрессивных сред и растягивающих напряжений (внешних и внутренних) (Рисунок 5).

Рисунок 5 — Коррозия под напряжением

Методы обработки металлических изделий

Для защиты обрабатываемых металлических плоскостей, производят поверхностную обработку высоколегированных сталей:

— Механическими методами (шлифование и пескоструйная, дробеструйная обработка);

— Химическими методами (вытравливание и пассивирование или электрополировка).

Механические методы. При шлифовании поверхность обрабатываемого металла характеризуется множественными мелкими царапинами, а при обработке абразивными частицами электронный микроскоп показывает следы от шариков на поверхности после обработки. Деформация поверхности металлов после таких видов обработки является основным недостатком механических видов обработки (рисунок 6).

Рисунок 6 — Виды поверхностной обработки высоколегированных сталей

К химическим методам поверхностной обработки высоколегированных сталей относится вытравливание и пассивирование. Высоколегированные стали можно вытравливать четырьмя способами:

- нанесение кистью травильных паст MOST BLUE, ANTOX 71E PLUS, ANTOX 71E EXTRA, ANTOX 3D;

- нанесение насосом травильных желеобразных жидкостей ANTOX 73E , ANTOX 73E EXTRA;

- с помощью погружения детали в специальную жидкость ANTOX 80E;

- электрохимическим.

Пассивирование является эффективным методом восстановления коррозионной стойкости деталей и компонентов из нержавеющей стали. Процесс очищает и улучшает поверхность деталей, увеличивая срок эксплуатации и создаёт защитное покрытие от таких факторов окружающей среды, как вода, воздух и различные загрязнения.

На рисунке 7 показана схематично структура высоколегированной стали перед вытравливанием, затем, что с ней происходит в процессе и как выглядит структура стали вытравленная и пассивированная.

Рисунок 7 — Структура высоколегированной стали схематично

На рисунке 8 можно увидеть структуру обработанной стали под микроскопом.

Рисунок 8 — Микрофотография стали

Нанесение травильных пассивирующих паст кистью

Ручной метод нанесения пасты для травления и пассивации кистью используется для удаления окалины и побежалости сварного шва, полученного при сварке нержавеющих сталей и никелевых сплавов, а также при местной обработке небольших участков деталей в труднодоступных местах.

1. Обезжиривание Перед тем, как произвести процедуру вытравливания, необходимо подготовить металлическую заготовку. Для этого нужно использовать ACLEAN 400, чтобы обезжирить поверхность или ACLEAN 118, чтобы обезжирить и удалить лёгкую ржавчину. Время воздействия этих средств составляет около 5-10 минут.

2. Смыть водой Промывание водой под давлением

3. Травление и пассивация. Затем провести ополаскивание, а после вытравливание производить специальными пастами MOST BLUE, ANTOX 71E Plus, ANTOX 71E Extra. Время воздействия паст около 15-60 минут (желательная температура использования 20oC, допустимый диапазон температур окружающего воздуха от min 10oC до max 30oC, чем ниже предел температуры окружающей среды при использовании химии тем выше время травления.). Далее проводим нейтрализацию с помощью MOST NEUTRALIZATOR и ANTOX NP, которые наносят непосредственно на травильные пасты MOST BLUE, ANTOX 71E Plus и ANTOX 71E Extra (рисунок 9), около 5 минут.

4. Смыть водой В конце рекомендовано промывание водой под высоким давление минимум 140 bar с использованием пластиковой щетки на вытравливаемой поверхности.

Рисунок 9 -Ручной метод травления — нанесение паст кистью

Нанесение травильных жидкостей и пассивация насосом

Для обработки крупногабаритных деталей или при отсутствии возможности использовать специальные ванны, травильные жидкости наносят с помощью специальных насосов (ручных или высокого давления – рисунок 10).

Рисунок 10 — Нанесение травильных жидкостей и пассивация насосом

Алгоритм нанесения состоит из следующих этапов:

1. Обезжиривание Произвести обезжиривание с помощью ACLEAN 400. Если необходимо произвести обезжиривание и удаление легкой ржавчины, тогда используем ACLEAN 118. Для удаления ржавчины и осветления поверхности стали можно использовать ANTOX 75E. Время воздействия: 5-20 минут.

2. Смыть водой Промывание водой под давлением

3. Травление Затем совершить вытравливание с использованием ANTOX 73E SG, ANTOX 73E EXTRA – на всю вытравливаемую поверхность. Время действия: 20-60 минут (при температуре 20oC). Для лучшей видимости можно добавить краситель

4. Смыть водой Споласкиваем водой под высоким давлением — минимум 140 bar

5. Пассивирование Осуществить пассивирование с помощью раствора ANTOX 90E с водой (в пропорции 1:1), нанося на всю вытравливаемую поверхность. Время действия: 20-30 минут

6. Смыть водой Рекомендуется провести споласкивание водой под высоким давлением — минимум 140 bar обессоленной водой (без хлоридов и сульфидов).

Пассивирование методом погружения

Пассивирование с помощью погружения в специальную ванну производится в тех случаях, когда необходимо обработать сразу всю деталь целиком (рисунок 11).

Рисунок 11 — Пассивирование методом погружения

1. Обезжиривание Так же, как и в ручном методе травления, перед тем, как произвести процедуру вытравливания, необходимо подготовить металлическую заготовку. Для этого нужно обезжирить поверхность, используя ACLEAN 400 или; если необходимо обезжирить и удалить лёгкую ржавчину, то следует использовать ACLEAN 118. Для удаления ржавчины и осветления поверхности стали используем ANTOX 75E (рисунок 12). Время воздействия этих веществ составляет от 5 до 20 минут.

Рисунок 12 — Чистка, осветление, удаление чужеродной коррозии, ржавчины с помощью ANTOX 75 E

2. Смыть водой Промывание водой под давлением

3. Травление После ополаскивания можно приступать к вытравливанию в ванне используя концентрат ANTOX 80E (смещивается водой в пропорции 1:1) в течении 20-60 минут. Диапазон температур окружающего воздуха при этом должен составлять от min 10oC до max 30oC. Чем ниже предел температуры окружающей среды при использовании химии для травления нержавейки тем выше время травления.

4. Смыть водой Производим споласкивание водой под высоким давлением — минимум 140 bar

5. Пассивирование Затем пассивирование концентрированным раствором ANTOX 90E (смещивается с водой в пропорции 1:1). Время воздействия: 20-30 минут при температуре 10-30oC.

6. Смыть водой Завершаем процедуру споласкиванием водой под высоким давлением от 140 bar.

Рекомендуется использовать обессоленную воду (без хлоридов и сульфидов).

Полирующая — вытравливающая паста Antox 2001 T

Специальная паста Antox 2001 T предназначена для травления и удаление цветов побежалости поверхностей сварных швов, выполненных в процессе сварки TIG (аргонодуговая сварка), обесцвечивания, а также для очистки сильно загрязненного или ржавого оборудования и изделий, выполненных из нержавеющей стали (рисунок 13).

Рисунок 13 — Удаление цветов побежалости при сварке методом TIG полированных поверхностей

Особенно рекомендуется для полированной стали, потому что это единственная травильная паста, после использования которой поверхность не становится матовой. Не рекомендуется для наружного применения. В комплекте поставки имеется набор для нанесения и полировки (KIT A и KIT B), включающий в себя чистящие средства, пластиковый шпатель для нанесения пасты, войлок для полировки и перчатки (рисунок 14).

Рисунок 14 — Состав набора для полировки Antox 2001 T

Способ применения (рисунок 15):

- Нанести небольшое количество полирующей — вытравливающей пасты Antox 2001 T на кусочек ветоши.

- Равномерно распределить по обрабатываемой поверхности.

- Выдержать 1-2 минуты.

- Вытереть обрабатываемую поверхность ветошью.

- Смыть излишки пасты водой.

Рисунок 15 — Способ применения пасты Antox 2001 T

Время травления:

- ржавчина, сталь: 10-15 минут;

- полированная сталь: 1-3 минуты.

Способ нанесения: ручной.

Электрохимическое травление

Ещё одним из методов травления и пассивирования нержавеющей стали является электрохимический. Установка для травления MOST RAPID служит для снятия оксидной плёнки, удаления матовости, цветов побежалости с поверхностей сварных швов, выполненных в процессе аргонодуговой сварки TIG. В процессе обработки деталь подвергается пассивации, в результате чего возникает слой, который защищает деталь от коррозии. Одновременно происходит полировка поверхности (рисунок 16).

Рисунок 16 — Процесс электрохимической полировки

Преимуществом данного способа обработки является значительное удешевление процесса по сравнению с чисткой и обработкой кислотой. Химические жидкости, применяемые в установке, не содержат опасных веществ и не нуждаются в специальной маркировке. К другим преимуществам также можно отнести возможность обрабатывать детали разнообразных геометрических форм, в том числе в труднодоступных местах, придание детали статусного внешнего вида. При электрополировке достигается минимально возможный уровень шероховатости (рисунок 17).

Рисунок 17- Поверхность нержавеющей стали до и после электрохимической полировки

К недостаткам процесса электрохимического полирования можно отнести необходимость механической обработки поверхности перед электрополировкой; отсутствие универсального электролита для различных металлов и как следствие частая его смена; наличие источника электричества как такового и повышенный расход электроэнергии; ограничение разнообразия обрабатываемых материалов, высокая технологичность.

Охрана окружающей среды и техника безопасности при травлении и пасивации

Вытравливающие продукты MOST и Antox, а также вода после смывания них не могут быть слиты в канализацию без специальной переработки. Вода после смывания химии для травления содержит различные кислоты, а так же элементы обрабатываемого металла: железо, хром, никель. Нейтрализация должна производиться гидроокисью кальция. Нейтрализованная вода должна быть профильтрована. Шлам и осадок должны быть переработаны авторизированной организацией.

Персонал работающий в процессе травиления обязан использовать кислотоустойчивую спецодежду и средства индивидуальной защиты — очки, резиновые перчатки, противогазы и т. п (рисунок 18).

В случае попадания травильных растворов и паст на кожу, следует немедленно смыть их водой в течение 10 мин и обратиться к врачу. Персонал работающий в процессе травиления должен проходить медицинское освидетельствование не реже одного раза в год.

Рисунок 18 -Техника безопасности при травлении и пассивации

Все виды химии для травления и пассивирования высоколегированных сталей всегда в наличии на складе по адресу: г. Минск, переулок Липковский 30.

Стоимость и количество, а также СКИДКИ можно уточнить у менеджеров по телефонам:

Тел. / Факс:

+375 (17) 336-20-50 Моб. тел. (МТС / А1): 572-20-20

Запрос можно отправить на электронную почту:[email protected] а также с помощь формы обратной связи на сайте.

Время работы:

Пн-Чт. 8.15-17.00

Пт. 8.15-15.45 Сб-Вс – выходной

Подписывайтесь на нас в социальных сетях: Instagram Facebook YouTube

Свойства металла после обработки

Основной задачей пассивации является улучшение физико-химических и механических характеристик поверхностного слоя материала, из которого изготовлена деталь. Остальные характеристики более глубоких слоёв сохраняются неизменными. Поэтому после завершения пассивации в поверхностном слое изменяются следующие свойства и характеристики:

- возникает слой с новым химическим составом;

- изменяется антикоррозийная активность (она значительно замедляется);

- улучшаются физические характеристики материала (только поверхностного слоя);

- в отдельных случаях повышается механическая прочность изделия;

- изменяется цвет детали (она приобретает более эстетичную форму);

- повышаются потребительские свойства, и улучшается товарный вид.

Пассивация нержавеющей стали позволяет значительно повысить антикоррозийные свойства и придать готовой детали совершенно другой цвет. Применение хрома или никеля в составе пассивирующего раствора позволяет получить блестящий металлический цвет.

Пассивация железа близкими к нему химическими элементами позволяет создать достаточно стойкий к коррозии внешний слой. Таки образом расширяется область применения таких изделий. Их можно использовать даже в активных и агрессивных средах. Кроме различных марок стали пассивации подвергают чугун. Основной задачей является создание защитной плёнки от коррозии. В отдельных случаях при применении загущенного нитрата натрия поверхностный слой приобретает некоторую эластичность. В этом случае добиваются снижения хрупкости всей детали. Одним из видов стали является так называемое воронение. В результате обработки получается надёжный внешний слой чёрного цвета

Аналогичным образом изменяются свойства поверхностного слоя цветных металлов. В результате пассивации образуются определённой толщины адсорбционные или фазовые слои. Помещение заготовки из алюминия стимулирует процесс естественной пассивации поверхностного слоя этого металла. При воздействии кислотных растворов защитные свойства поверхностного слоя алюминия увеличиваются.

Принципы очищения в домашних условиях

Советы по уходу за нержавеющей сталью очень простые. Соблюдать их несложно.

Что нельзя использовать

Перечень средств и приборов, которыми нельзя пользоваться при эксплуатации посуды из нержавеющей стали:

- посудомоечная машина;

- металлическая губка;

- очиститель, содержащий абразивные компоненты.

Как использовать соду и соль

Соль и сода незаменимые средства ухода за посудой из нержавейки. Принцип их применения простой:

- изделие моют;

- на область загрязнения наносят соду, соль или их смесь;

- втирают порошок круговыми движениями.

После чистки предмет ополаскивают водой, вытирают полотенцем.

Своевременность

Регулярная чистка кастрюль из нержавейки исключает появление застарелых пятен. На удаление свежих загрязнений времени требуется немного.

Применение пассивации

К основным задачам пассивации относятся:

- предотвращение коррозийных процессов, протекающих в верхних слоях металла;

- защита от разрушения вновь созданных соединений, например, в месте сварочного шва (пассивациясварных швов);

- повышение электропроводности в месте электрического контакта;

- создание печатных плат по подготовленным шаблонам (травление);

- обработка готового изделия с целью придания новых декоративных и потребительских свойств.

Первая задача решается для большого количества металлов и их сплавов.Одним вариантов такой защиты является воронение. Во втором случае для создания прочного сварного соединения применяется пассивация анодов и конечная обработка полученного соединения после сварки. Проведение пассивации позволяет значительно повысить герметичность, полученных соединений. Это особенно важно припрокладке трубопроводов. Такая обработка очень полезна при проведении сварки трудно свариваемых металлов, например алюминия. Пассивация меди или латуни производится для создания временной защиты от потускнения поверхности изделия на определённый срок (обычно около месяца). Иногда это используется как временная консервация подготовленных деталей для хранения между операциями дальнейшей обработки или сборки.

Данный вид обработки необходим при эксплуатации изделий из металлов в следующих случаях:

- применение крепёжных элементов, особенно в условиях агрессивных сред и больших механических нагрузок;

- при сборке трубопроводов, особенно в местах сварных швов;

- для защиты котельного оборудования;

- деталей машин и механизмов, контактирующих с морской водой;

- элементы конструкций, работающих при изменении температурных режимов;

- отдельные элементы ручного и механического инструмента;

- готовые изделия, применяемые в быту (дверные ручки, мебельная фурнитураи тому подобное);

- декоративные поделки для интерьера;

- в радиоэлектронике для улучшения качества контактов;

- ювелирные украшения.

Решение задач повышения электропроводности решается с помощью нанесения наповерхность изготовленных контактов тонкого слоя металл, обладающего повышенной электропроводностью, например золота или серебра.