предлагает системы для различных отраслей. Среди ассортимента представлено оборудование для изготовления кухонной мебели: мембранно-вакуумные прессы СГФ и ГВП. С их помощью можно производить различные фасады, декорированные пластиком, натуральным шпоном, ПВХ-пленками и др. Благодаря универсальности они подходят для решения самых различных производственных задач без необходимости приобретения дополнительного оборудования.

Благодаря широкому ассортименту для клиентов доступны станки для производства мебельных фасадов, облицовки, а также мембранное и ленточное оборудование. Каждый сможет найти станок для своих целей: вакуумный пресс для шпонирования, накатки пластика для мдф-фасадов, вакуумный пресс для сублимации и многое другое для изготовления мебели и кухонных фасадов.

Для чего нужен вакуумный пресс и как он работает

Корпусная и мягкая мебель часто производится из пленочных мебельных фасадов, поскольку последние сочетают в себе такие достоинства как: • широкий спектр цветов; • различные формы; • невысокую стоимость.

Для изготовления таких фасадов применяется специальное оборудование, и главный инструмент в этом производстве – вакуумный пресс. Устройство позволяет усадить пленку ПВХ на заготовку с МДФ основой.

Пресс состоит из следующих ключевых элементов:

• вакуумной камеры или стола; • термомодуля.

Камера обычно выполнена в прямоугольной форме, для нее используется жесткий материал – когда изнутри искусственно создается отрицательное давление, этот материал не сжимается. С наружной стороны происходит укладка пленки ПВХ, и герметизация ее краев с рамой.

Пленка усаживается в таком порядке действий:

• заготовки укладываются на стол; • процесс герметизации; • пленки разогреваются; • откачивается воздух; • процесс охлаждения; • вырезаются заготовки, излишки пленки с фасада удаляются.

Основные разновидности

На сегодняшний день выпускаются два типа прессов вакуумного типа:

- оборудование обычного типа (такие прессы используются в тех случаях, когда на заготовку необходимо оказать максимально щадящее воздействие, и способны создавать давление, значение которого не превышает 0,95 кг/см2);

- вакуумные прессы повышенного давления (оборудование данного типа способно обеспечить давление, значение которого доходит до 8,5 кг/см2).

В обычном прессе облицовочный материал прижимается к детали атмосферным давлением, а в прессе с избыточным давлением в полость над заготовкой дополнительно нагнетается сжатый воздух

Оборудование первого типа применяется в тех случаях, когда пленкой ПВХ или шпоном требуется покрыть изделия несложной конфигурации. Вакуумные прессы, способные создавать высокое давление, применяются для шпонирования или покрытия пленкой ПВХ деталей сложной формы. Кроме того, такое оборудование часто используется как вакуумный формовщик, при помощи которого из листового пластика изготавливают объемные изделия различной конфигурации.

Наиболее распространены два варианта компоновки вакуумных прессов

Как сделать вакуумный стол

Вакуумная ванна

В качестве дна в вакуумной ванне используется 2-миллиметровый стальной лист. Чтобы максимально уменьшить прогибы листа, на который будет воздействовать отрицательное внутреннее давление, и сделать поверхность стола как можно более ровной, приступаем к изготовлению каркаса жесткости. Эту конструкцию делаем из той же профильной трубы 60х40х2.

Предварительно нарезанная труба, как указано в проекте, укладывается на стапель, жестко закрепляется при помощи струбцин, все примыкания провариваются. Когда каркас жесткости готов, поверх него приваривается лист стали. На этом наиболее ответственном этапе сварочных работ следует обеспечить непрерывный герметичный сварной шов. Его рекомендуется делать с двойным проваром.

Чтобы лист не коробило из-за продолжительного воздействия высокой температуры, можно использовать нижеследующий альтернативный способ, как приварить лист к каркасу. Прежде, чем уложить стальной лист на каркас жесткости, по периметру листа наносим состав для герметизации, который рассчитан на действие высоких температур. Здесь можно воспользоваться, к примеру, силиконовым высокотемпературным герметиком. Сварка же проводится не в виде сплошного шва, тут мы делаем регулярные фиксирующие прихватки – шаг примерно 50 мм.

Этот способ предусматривает то, что из-за кратковременных локальных воздействий сварки весь герметик не будет поврежден, выжжен, а только небольшая часть непосредственно у прихваток. В большей своей части герметик, после того как отвердеет, будет выполнять свою функцию.

Как делаем каркас жесткости и собираем вакуумную ванну:

• варим каркас жесткости; • к нему привариваем лист стали; • по периметру листа герметично привариваем стационарную нижнюю раму, которая включает часть шарнирного соединения, что фиксирует подъемную верхнюю раму.

Как правильно выбрать оборудование

Выбирая мембранно-вакуумный пресс для решения определенных задач, следует ориентироваться на его наиболее важные параметры.

Марка и страна-производитель насоса

На вакуумных прессах могут быть установлены насосы от зарубежных (как правило, итальянских) или отечественных производителей. В первом случае вакуумный пресс мембранный будет стоить дороже, но и насос, который на нем установлен, будет надежнее. Между тем отечественные вакуумные насосы тоже достаточно надежны, но самое главное – проблем с их ремонтом возникать не должно, так как найти запасные части для отечественного насосного оборудования не представляет особых сложностей.

Надежность и производительность пресса зависит в первую очередь от вакуумного насоса

Материал облицовки вакуумного стола

Очень важно, чтобы это был именно металл, а не листы ДСП, которые для таких целей используют некоторые производители. После непродолжительного использования столы, изготовленные из ДСП, просто придут в негодность.

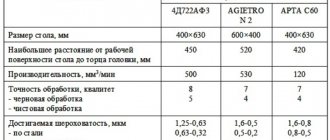

Размеры

Это одна из важнейших характеристик, на которую следует обращать особое внимание, когда вы будете выбирать мембранно-вакуумный пресс. От габаритов вакуумного пресса в первую очередь зависит количество заготовок, которые на нем можно обрабатывать одновременно. Естественно, чем большим будет такое количество, тем более производительным будет вакуумный пресс. Между тем следует учитывать и то, что размеры оборудования напрямую влияют и на его стоимость, поэтому выбирать в данном случае следует оптимальный вариант.

Вакуумные прессы изготавливаются типовых размеров, например, для облицовки шпоном чаще всего используются размеры 2500х1500, 3000х1500, 2500х1200 или 3000х1200 мм

Вид нагревательных устройств

Преимущественное большинство специалистов советует выбирать вакуумные прессы, оснащенные КГТ-лампами, при использовании которых пленка, наклеиваемая на верхнюю часть гнутых деталей, не плавится и не прогорает. В том же случае, если будет выбрано оборудование, оснащенное ТЭНами, то придется постоянно контролировать, чтобы расстояние от таких нагревательных элементов до самой верхней части поверхности заготовки было не менее 150 мм.

Торговая марка пресса

Поскольку вакуумные прессы являются достаточно дорогостоящим оборудованием, выбирать устройство от неизвестных производителей, которое затем придется постоянно ремонтировать, не стоит.

Как сделать подъемную, прижимную, верхнюю раму

В качестве материала изготовления рамы применяем профильную трубу 60х40х2 мм. Прижимную раму выполняем точно в тех размерах, что и у вакуумной рамы. Если ровный профиль – не погнутый и не покрученный достать не удалось, тогда отбираем попарно самые ровные листки. Из них мы изготовим части вакуумного стола, которые плотно примыкают между собой.

Подъем прижимной рамы будет осуществляться за счет регулируемых шарнирных соединений. Шарниры можно регулировать, когда будет наклеен уплотнитель в виде полос листовой резины со средней жесткостью – толщина примерно 2 мм.

Приваренные шайбы требуются, чтобы увеличить площадь трения. Шкворень шарнирного соединения в виде стального прута D12, на концах которого имеется резьба.

Чтобы удерживать прижимную раму поднятой, можем воспользоваться газовыми лифтами.

Мешки из ПВХ

Поливинилхлорид является одним из самых недорогих и востребованных материалов на рынке. Такие изделия способны выдерживать разные температурные режимы, для откачки из них воздуха используются вакуумное насосное оборудование.

Однако этот материал отличается меньшей эластичностью по сравнению с изделиями из других материалов. Из-за этого при использовании вакуумных мешков из ПВХ во время прессования могут возникать разрывы на острых торцах заготовок. Как правило, модели этого типа рекомендуется использовать не на предприятиях, а в условиях домашних мастерских для фанерования или шпонирования, которое выполняется не чаще 1-3 раз в месяц.

Мешки из ПВХ

Зажимы

Чтобы надежно и герметично удерживать пленку, когда происходит вакуумное прессование, мы плотно и равномерно прижимаем верхнюю раму к периметру вакуумной рамы. Таким образом резиновый уплотнитель будет полностью прилегать.

Самодельные зажимы, которые работают по принципу эксцентрика, изготовляются из следующего стального металлопроката:

• 1 труба ДУ50: 0,5 м, со внешним диаметром примерно 60 мм; • прут: 2 м, диаметр 10 мм; • профильная труба: 2 м, 20х20х2 мм.

Зажимы настраиваем, установив комбинированные гайки в нужное место резьбы шпильки, и зафиксировав с помощью контргаек. Эту операцию выполняем на завершающей стадии изготовления вакуумного стола, после того как будет наклеен резиновый уплотнитель.

Узнайте, как создать давление в несколько тонн на квадратный метр при наклейке шпона.

Работать со шпоном намного проще, чем вы думаете, если для сжатия склейки использовать вакуумный пресс. Чтобы познакомить наших читателей с этим процессом, мы обратились к профессиональному мебельщику Мэтту Сэйлеру, который часто применяет шпон в своей работе.

По мнению Мэтта, шпон дает несколько преимуществ.

«Он позволяет изменять направление рисунка волокон на лицевых поверхностях и даже смешивать разные породы, что трудно, а порой и невозможно сделать с массивной древесиной. Компании, производящие шпон и торгующие им, предлагают продукцию из сотни древесных пород и огромное разнообразие рисунков и оттенков. Эта палитра просто потрясает воображение».

ЧТО НУЖНО ДЛЯ ВАКУУМНОГО ПРЕССОВАНИЯ

Как работает такая система

Вакуумный мешок равномерно распределяет значительное давление на большую площадь, лаже на вогнутые и выпуклые поверхности, чего трудно, а порой и невозможно добиться обычными методами. При выкачивании воздуха из герметичного мешка давление наружного воздуха сжимает мешок и его содержимое. Если вам кажется, что такой прижим будет слишком слабым, имейте ввиду следующее: панель размером 610×915 мм внутри мешка сжимается с усилием около 5,5 т (если процесс происходит на уровне моря. С увеличением высоты атмосферное давление снижается, и на высоте 1500 м над уровнем моря усилие будет 4,8 т).

На фото внизу показаны основные элементы вакуумной системы. Базовый комплект из насоса, шланга с фитингами и винилового мешка размерен 125×125 см можно купить за S400. Для облицовки шпоном длинных панелей (таких, как в проекте «Шкаф-тумба в стиле шестидесятых») нужен мешок размером 125×250 см. Виниловый мешок таких размеров стоит около $75, а более прочный полиуретановый обойдется в $215. Хотя вакуумный мешок создает изрядное давление, на шпоне могут обнаружиться неприклеенные места, вздутия (так называемые «чижи»), если не принять дополнительные меры. Мэтт делает «бутерброд», укладывая панель со шпоном между двумя прижимными пластинами, чтобы давление распределялось более равномерно.

Читать также: Градация автоматических выключателей по току

Сделайте такие пластины из 19-миллиметровой МДФ-плиты или ламинированной ДСП. Их размеры должны быть больше, чем пакет деталей, примерно на 25 мм. Отфрезеруйте на всех ребрах и углах 6-миллиметровые скругления, чтобы не повредить вакуумный мешок. На одной из пластин сделайте с помощью пильного диска сетку из 3-миллиметровых пропилов с шагом около 100 мм. Это поможет полностью выкачать из мешка воздух.

Не используйте контактный клей. Контактный клей считается лучшим средством для приклеивания листов пластика, но Мэтт рекомендует избегать его, если вы склеиваете древесину с древесиной: «Под шпоном контактный клей пересыхает, края и углы отстают от основы и легко повреждаются».

Выбор основы и клея

Для прочной склейки шпону требуется гладкая поверхность, которая называется основой или субстратом. МДФ-плита отлично подходит для использования в роли основы для таких панелей, как дверцы, фальшпанели и столешницы. Для панелей, на которых затем делаются элементы соединений, выбирайте кленовую, буковую или березовую фанеру. «Но дубовую фанеру применять не следует, — говорит Мэтт, — ее крупные поры будут проступать через тонкий шпон после прессования». Так как вы будете опиливать панели до окончательных размеров после наклейки шпона, сделайте основу, включая и кромочные накладки, примерно на 12 мм больше по ширине и длине. Приклеенные накладки должны быть шириной не менее 25 мм, чтобы после опиливания осталось достаточно материала для фрезерования профилей вдоль кромок.

Если вы хотите накрыть панель размерами менее 60×60 см одним куском шпона, можно использовать обычный желтый клей ПВА. Для большей площади, а также если рубашка собрана из нескольких кусков шпона, Мэтт применяет специальный однокомпонентный клей для холодного прессования. «Он дольше не схватывается, и вы можете работать, не суетясь, а повышенная вязкость уменьшает просачивание клея через швы». Некоторые производители предлагают светлые, средние и темные разновидности такого клея, и это помогает сделать клеевые швы менее заметными.

Как резать шпон

Для раскроя шпона Мэтт применяет три простых инструмента: острый нож с выдвижным лезвием (для поперечных разрезов), так называемую фанерную пилу (для продольных) и стальную линейку, которая их направляет (фото А и В). Краткий совет! Наклейте полосу наждачной бумаги № 150 на нижнюю сторону линейки, чтобы она не сдвигалась во время работы. Положите лист шпона на кусок МДФ- плиты, чтобы при раскрое не оставить царапин на крышке верстака. Прижмите линейку к шпону как можно плотнее, чтобы исключить сдвиг. Для лучшего результата не пытайтесь разрезать шпон одним движением, а сделайте несколько длинных легких надрезов вдоль края линейки.

Разрезая шпон поперек волокон, делайте надрезы от обеих кромок к середине, чтобы не расщепить края. Чаще меняйте лезвия, которые должны быть острыми, как бритва.

Для продольного раскроя по прямой линии используйте вместо ножа фанерную пилу (лезвие ножа часто отклоняется от линейки по направлению волокон). Двигая инструмент на себя, сделайте несколько легких надрезов, чтобы прорезать шпон насквозь.

Если панель большая, для ее облицовки приходится склеивать несколько кусков шпона («набирать рубашку»). Для этого разложите полосы шпона на верстаке лицевой стороной вниз, выровняйте и состыкуйте обрезанные края. Убедитесь, что текстурный рисунок на стыке полос выглядит так, как вам требуется. Затем наклейте поперек стыка кусочки малярного скотча, чтобы временно скрепить полосы шпона (фото С).

Переверните рубашку и наклейте по линии стыка с лицевой стороны длинную полосу скотча (фото D).

Наклейте короткие полоски малярного скотча поперек стыка с интервалом около 10 см, чтобы как можно плотнее состыковать листы шпона.

Соединив листы с обратной стороны, наклейте длинную полосу скотча вдоль стыка на лицевую сторону (которая будет видна на готовой панели).

Она не даст излишкам клея выдавиться на лицевую сторону через шов, и вы потратите меньше времени на их удаление после того, как вынете панель из вакуумного мешка. Снова переверните шпон и удалите короткие кусочки скотча. Краткий совет! Полосы скотча не должны заходить друг на друга, и на них не должно быть морщин и складок, чтобы при прессовании на шпоне не появились вмятины.

Не забывайте про обратную сторону

Так как клей высыхает сначала у краев панели, а затем в середине, разница между сухими краями и влажной серединой приводит к возникновению напряжений, которые могут выгнуть дугой даже 19-миллиметровую основу. Если наклеить шпон на обе стороны панели, напряжения будут взаимно уравновешены, и панель останется плоской. Мэтт говорит: «Шпон для задней стороны не должен быть каким-то особенным, и можно взять любой недорогой сорт шпона. Но его необходимо приклеивать к основе одновременно с лицевым шпоном, используя такой же клей».

Приступаем к прессованию

Ориентируйте рубашки из шпона так, как они должны быть расположены на основе. Стороны прижимных плит, которые будут контактировать со шпоном, защитите вощеной бумагой, закрепив ее края скотчем. Нанесите клей на заднюю сторону основы (не на шпон!), как показано на фото Е. (Если смазывать шпон, он свернется, и его будет трудно расправить.) Лишний клей с основы можно легко и быстро снять шпателем.

Чтобы быстро и равномерно нанести клей, Мэтт применяет резиновый валик. Налив клей из флакона, он раскатывает его валиком по всей основе, не оставляя сухих мест.

Наложите на заднюю сторону шпон и выровняйте. Его края могут начать сворачиваться в трубку от влаги, которую впитывает из клея. Мэтт фиксирует эти края короткими полосками малярного скотча. Затем переверните панель, снова уложив ее на прижимную плиту, и наклейте шпон на лицевую сторону. Положите поверх панели прижимную плиту с пропилами и поместите весь «бутерброд» в вакуумный мешок (фото F). Расправив на мешке все складки, заверните край, наденьте застежку и включите насос. «Я еще не видел мешков, которые были бы абсолютно герметичными, — говорит Мэтт, — поэтому следите за давлением и не отключайте насос, пока клей не высохнет». Примерно через час выключите насос и выньте содержимое из мешка. Осторожно удалите малярный скотч, чтобы он не приклеился к шпону из-за выдавленных излишков клея (фото G). Снова уложите панель и прижимные плиты в мешок, включите насос и оставьте склейку под давлением еще на три часа.

Читать также: Набор для откручивания сорванных болтов

Уложите прижимные плиты с панелью и шпоном в мешок. Для эффективного удаления воздуха штуцер с клапаном должен располагаться на пересечении двух пропилов (фото-вставка).

Клей едва схватился, поэтому действуйте осторожно, чтобы не оторвать шпон от основы. Тяните ленту в сторону от стыка, чтобы не вырвать отдельные волокна.

Обработка панели после пресса

Когда клей высохнет, подровняйте один край острой стамеской или ножом (фото Н). Затем опилите панель до окончательных размеров (фото I).

Легкими движениями срежьте выступающий шпон с обеих сторон панели, чтобы получить ровную кромку для прилегания к продольному упору станка.

Чтобы на торцах и кромках панели было меньше сколов, наклейте вдоль линии распила малярный скотч, который поддержит волокна шпона при пилении.

Почти невидимый ремонт

Не отчаивайтесь, если при подрезке свесов или опиливании панели отломится кромка или уголок шпона. «Такое случается, — говорит Мэтт, — но ремонт намного проще, чем вы думаете».

Прежде всего, из остатков шпона выберите кусок, цвет и текстурный рисунок которого совпадают с поврежденным участком. Чем больше сходства, тем менее заметной будет заплата. Вырежьте заплату чуть большего размера так, чтобы ее край был параллелен волокнам или проходил под углом (фото J). Стык, перпендикулярный волокнам, трудно сделать незаметным.

Положите заплату на поврежденное место и проведите по ее краю уголком стамески, надрезав шпон. Затем, начав от кромки панели, удалите шпон до линии надреза (фото К). Снова приложите заплату и временно закрепите ее скотчем. Небольшой кусочек скотча позволит видеть стык и убедиться в совпадении рисунка волокон. Если внешний вид вас устраивает, поднимите заплату, нанесите клей (фото L) и прижмите заплату снова (фото М), оставив струбцину не менее чем на два часа. После шлифовки место ремонта будет нелегко обнаружить (фото N).

Вырежьте заплату чуть большего размера и отшлифуйте или острогайте прямой край под углом к направлению волокон, чтобы стык был менее заметен. Определите точное положение заплаты.

Острой стамеской углубите надрез, чтобы полностью прорезать наклеенный шпон. Затем аккуратно удалите поврежденный шпон.

Точно выровняв заплату, наклейте поперек стыка полоску малярного скотча. Приподнимите заплату, нанесите клей на основу, затем установите прижим.

Прижим из обрезка МДФ-плиты равномерно распределяет давление, и заплата не сдвигается. Вощеная бумага предотвратит приклеивание обрезка к шпону.

Благодаря тщательному подбору рисунка волокон и безупречной линии стыка обеих частей, заплату трудно обнаружить.

Вакуумный пресс представляет собой агрегат, который позволяет производить на основе МДФ различные мебельные фасады с плёнкой ПВХ, а также декоративные накладки на двери. Его можно купить в специализированном магазине или сделать своими руками в домашних условиях. Необходимо запомнить, что если решили изготовить такое оборудование своими руками, то нужно будет очень сильно постараться, соблюдая все правила безопасности.

Прессы для склеивания бруса

Более серьезным оборудованием для склеивания деревянных заготовок является пресс для склеивания бруса.

Применяются эти агрегаты для склейки холодным способом досок с целью получения брусовых изделий заданной величины. По ширине и длине широко используются в производстве дверей, окон и других клееных строительных элементов различного сечения на мебельных и столярных предприятия средних и крупных производств.

Прессы для склеивания бруса представляют из себя жёсткую металлическую рамную конструкцию, на которую устанавливаются прижимные цилиндры. Опционально могут устанавливаться передние прижимы с пневматическим или ручным управлением, а также панель контроля и управления. Стальная конструкция прессов выполнена с хорошим запасом прочности, что дает возможность добиться максимального удельного усилия прессования до 14-16 кг/см2, которое требуется при склейке твердых пород дерева.

При выборе пресса для склеивания бруса нужно учитывать такие параметры: — максимальные размеры получаемой заготовки; — вид усилия прессования (пневматика или гидравлика).

Прессы для склеивания бруса могут быть: — с 1-й рабочей зоной; — с 2-я рабочими зонами; — для производства строительных конструкций большого сечения.

Вообще, эти устройства отличаются прочной конструкцией, максимальной простотой использования и высокой производительностью, что и обуславливает постоянно возрастающий на них спрос.

Лидеры рынка: Гидравлические прессы для бруса SL250-3G, SL250-6G, SL250-9G, SL250-12G. Цена: 520 000 – 1 485 000 рублей.

Назначение и принцип работы

Для изготовления мебели очень широко используются мебельные фасады из-за следующих характеристик:

- большой выбор цветов;

- разнообразие форм;

- довольно низкая цена.

Эти фасады обычно изготавливают при помощи специального оборудования и главным инструментом является как раз вакуумный пресс. Он способен усаживать ПВХ плёнку на поверхность заготовки, которая состоит из МДФ.

Пресс состоит из нескольких элементов:

- Вакуумная камера и стол.

- Термомодуль.

Обычно камера имеет прямоугольную форму и изготовлена из жёсткого материала, который не сможет сжаться при искусственно созданном отрицательном давлении, возникающем внутри. Снаружи укладывается ПВХ плёнка, которая герметизируется по краям с помощью рамы.

Процесс усаживания плёнки состоит из нескольких этапов:

- Укладка заготовки на стол.

- Герметизация.

- Разогрев плёнки.

- Откачивание воздуха.

- Охлаждение.

- Вырезание заготовок и удаление излишней плёнки.

Конструктивные особенности

Вакуумный пресс для фасадов мебели и других элементов ее конструкции составляют следующие элементы:

- вакуумный стол, на поверхность которого укладываются мебельные заготовки (поверхность такого стола должна обладать высокой жесткостью, поэтому она обшивается листовым металлом или толстой жестью);

- вакуумный насос, в задачу которого входит откачивание воздуха из-под поверхности пленки для мебельных заготовок;

- прижимная рама, которая также изготавливается из прочного металла (в функции такой рамки, оснащенной надежными зажимными элементами, входит обеспечение герметичности воздушной полости под пленкой, которой покрывают мебельные заготовки);

- нагревательная установка, которая может быть выполнена на основе рабочих элементов различного типа;

- крышка вакуумного пресса, которая может быть откидного или накатного типа.

Основные элементы вакуумного пресса

Большая часть моделей вакуумных прессов дополнительно оснащается одним или несколькими валами, устанавливаемыми с торцевой стороны оборудования. Такие валы, которые делают работу на вакуумном прессе более удобной и сокращают время выполнения технологических операций, используются для установки рулонов с используемой для покрытия пленкой.

Многие современные модели вакуумных прессов для МДФ и ДСП могут работать в автоматическом режиме, что обеспечивают устанавливаемые на такое оборудование системы ЧПУ. Особенно актуальным использование вакуумных прессов с ЧПУ является для предприятий, выпускающих мебель сериями, когда на подобном оборудовании приходится выполнять покрытие пленкой или шпоном множества однотипных деталей. В таких случаях системы ЧПУ, устанавливаемые на такое оборудование, позволяют повысить его производительность и, соответственно, снизить себестоимость выпускаемой продукции.

Промышленный мембранно-вакуумный пресс с ЧПУ с подогревом верхней и нижней плиты

Вакуумная установка своими руками

Перед тем как начинать самостоятельно изготавливать вакуумный пресс для шпонирования, необходимо запомнить некоторые инструкции:

- Когда пройдёт 5 лет после монтажа, прибор следует ремонтировать, либо делать новый.

- Все неисправности следует устранять только в течение определённого срока.

- Прибор изготавливается лишь с ручным управлением.

- Для работы используют распространённые и доступные всем материалы.

- Не стоит пытаться создать какой-то красивый дизайн конструкции, здесь важна функциональность.

- Удобство и скорость работы должны быть на уровне заводского аналога.

Если правильно подойти к вопросу закупки комплектующих материалов, то себестоимость пресса, который собран самостоятельно, будет значительно ниже варианта, изготавливаемого на заводе.

Изготовление станины своими руками

Перед тем как приступать к изготовлению станины, необходимо выбрать правильный тип нагревательного узла, поскольку это будет влиять не только на конструкцию, но и на некоторые элементы пресса. При самостоятельной сборке стоит выбирать откатной термомодуль, который будет прост в сборке и удобен в применении. Но минусом является очень большой размер.

Чтобы изготовить станину, нужно приобрести некоторые материалы:

- Профильная труба из стали.

- Рельсы для термомодуля.

Проект станины лучше всего смоделировать на компьютере при помощи специальных 3D программ.

При работе понадобятся следующие инструменты:

- маленькая одноручная угловая шлифовальная машинка с диаметром диска 115 и 125 мм;

- хороший аппарат для сварки;

- электродрель;

- набор слесаря, который включает в себя гаечные ключи, молоток, рулетку, карандаш и тому подобные материалы.

- Режем стальной профиль на детали согласно карте раскроя.

- Выкладываем всё на ровную поверхность в соответствии с проектом, выравниваем и фиксируем всё с помощью струбцин.

- Места соединения прихватываем сваркой со всех сторон. Если всё сделано правильно, то можно сразу приступать к полной сварке без прихваток.

- Избавляемся от полученного шлака со швов и проверяем качество.

- Если есть необходимость, то используем болгарку для того, чтобы зачистить и отшлифовать изделия при помощи специального зачистного круга.

- Просверливаем отверстия.

- Зачищаем поверхность металлической щёткой, чтобы на изделии не было никакой ржавчины.

- Очень хорошо грунтуем поверхность.

- Производим окраску с помощью краски из баллончика. Можно также использовать обычную кисточку.

Сварочный аппарат можно выбрать такой, который работает на основе трансформатора переменного тока, а также применяются приборы инверторного типа или полуавтоматический механизм.

Другие области применения

Кроме оклейки поверхности элементов мебельных конструкций шпоном и пленкой ПВХ, мембранно-вакуумный пресс (МВП) может быть успешно использован для решения других задач, к которым, в частности, относятся:

- перенос на любые поверхности надписей и изображений методом сублимации;

- формирование из пластиковых листов объемных деталей различного назначения.

Для переноса изображений со специальной бумаги практически на любые (в том числе и рельефные) поверхности методом сублимации применяется такое оборудование, как термовакуумный пресс. Используя термовакуумный мембранный пресс, можно наносить надписи и изображения на изделия, изготовленные из керамики, пластика, текстиля и других материалов.

Настольный мембранно-вакуумный пресс

Принцип, по которому работает мембранный вакуумный термопресс, заключается в следующем.

- Изделие с закрепленным на нем листом бумаги, с которого необходимо перенести надпись или изображение, помещается на стол вакуумного пресса.

- Плотный прижим листа бумаги с изображением или надписью к изделию обеспечивает мембрана пресса, под которой создается вакуум.

- Под крышкой пресса после ее закрытия создается температура, под воздействием которой изображение или надпись с бумаги и переносится на поверхность изделия.

Вакуумные термопрессы, представленные на современном рынке большим разнообразием моделей, активно используются как крупными полиграфическими предприятиями, так и небольшими компаниями, занимающимися производством сувенирной продукции.

Вакуумный пресс для формовки пластиков

Для изготовления из листового пластика изделий рельефной формы применяется формовочно-вакуумный пресс. Используя такой формовочный станок, работающий по принципу мембранно-вакуумного пресса, из плоских пластиковых листов можно изготавливать объемные изделия, глубина впадин или выпуклостей на поверхности которых доходит до 500 мм. Корпуса вакуумных прессов данного типа, как правило, рассчитаны под достаточно габаритные изделия, что позволяет производить на таком оборудовании продукцию широкого ассортимента.

Современные модели формовочных вакуумных прессов, оснащенные системами ЧПУ, обладают опцией, позволяющей одновременно нагревать разные участки обрабатываемой заготовки до различной температуры. Это позволяет изготавливать из листового пластика объемные изделия с достаточно сложным рельефом. Весь процесс обработки на таком оборудовании управляется и контролируется системой ЧПУ. Таким образом, вакуумная формовка своими руками при использовании данного оборудования не выполняется, оператор станка только задает программу, все остальное делает машина.

Самодельный вакуумный стол

Изготовление стола — очень ответственный этап при сборке вакуумного пресса своими руками. На этапе проекта стоит определить размеры и все материалы, из которого он будет создан. А также следует продумать способ фиксации и уплотнения элементов разъёма, чтобы сохранить целостность внутреннего вакуума. Формовочная машина своими руками делается такими же инструментами, как были использованы для построения станины.

Читать также: Самодельные железные колеса на мотоблок

Вакуумный стол является конструкцией, которая включает в себя некоторые элементы:

Вакуумная ванна

Перед тем как начинать сборку необходимо точно просчитать все размеры ванны. Запомните, что чем она длиннее, тем больше заготовок в неё можно поместить, но при этом придётся расходовать больше плёнок на один рабочий цикл. Практика показывает, что оптимальная длина составляет примерно два с половиной метра.

Ширина конструкции будет зависеть от выбранной плёнки ПВХ — какая ширина плёнки, такая и ширина ванной. Обычно производители выпускают плёнку шириной в 1,4 м. Выбирая высоту, следует учитывать присутствие некоторого пространства между плёнкой и верхней частью фасада.

В качестве дна обычно используют стальной лист, который имеет толщину в 2 миллиметра, а для каркаса подойдёт обычная профильная труба. Нарезанную трубу укладываем, фиксируем струбцинами и провариваем места смыкания. Сверху каркасом нужно приварить стальной лист, чтобы придать большую жёсткость конструкции.

Прижимная рама и зажимы

Используем профильную трубу, размеры должны соответствовать параметрам ванной. Чтобы удерживать прижимную раму в поднятом состоянии, используем 4 газовых лифта, способных выдержать вес.

Зажимы изготавливаются для того, чтобы обеспечивать хорошее герметичное удерживание плёнки. Для этого верхняя часть рамы плотно и равномерно прижимается к ванне. Зажимы — это эксцентрики, их можно самостоятельно изготовить из стали. Для установки необходимо просверлить 8 точек в столе. Верхние должны быть увеличены и иметь продолговатую форму. Далее их следует настраивать с помощью установки гаек в местах резьбы шпильки, после чего всё фиксируется контргайки.

Если стол сделан не идеально, то болгаркой придётся срезать сварные швы. Чтобы обеспечить ровность, можно обработать стол эпоксидным составом.

Полиуретановые вакуумные мешки

Вакуумный пресс-мешок этого типа стоит дороже изделий из ПВХ. С другой стороны, такие модели долговечнее и походят для угловых форм за счет более высокой эластичности. Благодаря этому изделия этого типа подходят для эксплуатации при довольно сложных производственных процессах. Полиуретан практически не стареет и способен выдерживать многократное применение.

Толщина материала полиуретанового мешка составляет 0,8 мм. Этого достаточно для применения как при холодном, так и при горячем прессовании. Изделия обладают довольно плотной структурой и низким показателем остаточной деформации. Полиуретан способен растягиваться пятикратно и при этом он не меняет своих эксплуатационных характеристик. Изменения структуры материал происходят только при условии температурного режима свыше 120 градусов. Это универсальный вариант, которые отличается высоким качеством при относительно доступной цене.

Мешки из ПВХ

Монтаж вакуумной системы

Изготовляется для того, чтобы можно было откачивать воздух. Таким образом, плёнка без труда станет обтягивать поверхность рабочей заготовки. При установке нужно учитывать некоторые моменты:

- Компоненты системы не должны быть заказными, желательно, чтобы их можно было приобретать в розницу.

- Лучше всего подбирать недорогие компоненты, которые обладают хорошей надёжностью и удобством применения.

- Система должна давать скорость откачивания воздуха и глубину вакуума, которого будет достаточно для того, чтобы создать типовые плоские фасады и накладки.

- Вывод воздуха не должен быть зависим от окружающей среды и качества питания.

- Функции управления должны быть простые и всегда информировать о давлении, которое даёт аппарат, а также с их помощью можно регулировать скорость выкачивания воздуха.

Система должна состоять из нескольких элементов:

- водокольцевой вакуумный насос с баком для воды;

- трубопровод для доставки воздуха к насосу;

- кран и прибор для того, чтобы контролировать давление;

- столешница должна откачивать воздух из любой точки стола независимо от положения плёнки и заготовки.

Принцип работы водокольцевого насоса

Рабочее колесо вращается по направлению стрелки. Между втулкой колеса, корпусом и водяным кольцом есть рабочая полость, которая делится на ячейки лопатками колеса. Когда происходит работа насоса, вода отбрасывается от втулки корпуса из-за воздействия центробежной силы, а объем ячейки увеличивается, и воздух начинает всасываться. Этот объём после будет снижаться, а газ выйдет через нагнетательное окно при зажатии.

Через насос должна приходить исключительно чистая вода. Это нужно для того, чтобы происходил отвод тепла. Подводится вода к центральному отверстию в корпусе и отводится через прибор, который будет отделять газ от воды. Это может предотвратить выход жидкости из патрубка вместе с воздухом.

Насос ставят на специальный фундамент или бетонный пол, где его выставляют при помощи уровня, а после закрепляют с помощью анкеров в штатное отверстие. Рядом нужно поставить бак для воды, который имеет объём 30 литров или больше. К нему подсоединяются несколько трубок. Первая нужна для того, чтобы забирать воду, вторая — для слива отработанной жидкость в бак.

При циркуляции вода будет нагреваться, а это негативно сказывается на насосе. Чтобы было естественное охлаждение, бак выполняют из такого материала, который хорошо проводит тепло. Это может быть алюминий или сталь.

Труба, которая подаёт воду в насос, должна быть оборудована специальным краном, перекрывающим воду при простое. Насос и бак соединяются при помощи гибкого шланга, и всё закрепляется с помощью металлических хомутов.

Когда полностью собран и закреплен трубопровод, установку можно тестировать. Обеспечиваем питание насоса по временной схеме с помощью автоматического выключателя. Но желательно всё же это проводить в тот момент, когда электрика будет установлена полностью.

Особенности применения и выбора промышленных вакуумных мешков

Промышленные модели, которые используются в процессе прессования, отличаются двумя боковыми отверстиями. Благодаря этому становится намного проще выполнять обработку крупногабаритных заготовок. Качественные мешки для прессования являются универсальными изделиями. Это означает, что одна и та же модель может использоваться для продукции разного типа. Также изделия должны выдерживать определенные температуры обработки, механические, а иногда и физические нагрузки, оказываемые в процессе прессования. Если речь идет о промышленном производстве, то немаловажным фактом является простота обслуживания изделий и их долговечность.

Стоит обращать внимание на стойкость к разрывам. Есть модели пакетов, которые продаются отдельно, но также существуют изделия, поставляемые в комплекте с соответствующим насосом.

Особенности применения и выбора промышленных вакуумных мешков

Также при выборе изделий необходимо учитывать, для какого режима работы предназначен вакуумный мешок. Исходя из этого, выпускается несколько типов моделей:

- Для режима auto. Это говорит о том, что данные изделия предназначены для полностью автоматических вакуумных прессов, когда происходит автоматическое включение агрегата и его отключение при создании необходимого уровня вакуума;

- Для режима auto/manual. Подобный вариант подойдет для полуавтоматического принципа работы агрегата. Это означает, что часть обработки выполняется за счет электроники, но другую часть процесса контролирует сам оператор. В этом случае применяются более универсальные мешки, которые не теряют своих характеристик при минимальном давлении и в случае создания повышенного режима вакуумной среды.