Если вы хотите узнать сколько весят кислородные баллоны, какие они бывают, их объемы и размеры. Все это вы найдете в нашей статье, а также узнаете как выяснить количество кислорода в баллоне и особенности освидетельствования баллонов.

Кислород используется в различных областях деятельности: строительстве, индустрии и медицине. Хранят и транспортируют в специальных кислородных сосудах, вес которых является ключевым параметром.

Все характеристики кислородной тары обычно написаны на корпусе изделия, где имеются сведения о весе резервуара в килограммах, специальный товарная марка производителя, собственный уникальный номер, число дальнейшего техобслуживания, максимальное давление и литраж.

ОКП 14 1200

Постановлением Государственного комитета стандартов Совета Министров СССР от 19 декабря 1973 г. N 2717 срок введения установлен с 01.01.75.

Постановлением Госстандарта СССР от 14.08.91 N 1352 снято ограничение срока действия.

Настоящий стандарт распространяется на баллоны из углеродистой и легированной стали, малого объема-до 12 л и среднего объема-от 20 до 50 л с рабочим давлением до 19,6 МПа (200 кгс/см2), изготовленные из бесшовных труб и предназначенные для хранения и перевозки сжатых, сжиженных и растворенных газов при температурах от минус 50 до плюс 60°С.

Стандарт соответствует рекомендации СЭВ по стандартизации PC 2496-70.

Давление кислорода или аргона в полностью заправленном баллоне в зависимости от температуры

Для правильного использования газа в баллонах, стоит знать давление различных его типов с указанием температуры. Для большей наглядности мы представили такие данные в виде таблицы ниже.

| Давление | Температура |

| 105 кгс/см2 | -40 °C |

| 120 кгс/см2 | -20 °C |

| 135 кгс/см2 | 0 °C |

| 150 кгс/см2 (номинал) | +20 °C |

| 165 кгс/см2 | +40 °C |

ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Баллоны должны изготовляться на рабочее давление 9,8; 14,7; 19,6 МПа (100; 150 и 200 кгс/см2) из углеродистой Стали и на рабочее давление 14,7 и 19,6 МПа (150 и 200 кгс/см2) из легированной стали.

1.2. Основные параметры и размеры баллонов должны соответствовать указанным на чертеже и в табл. 1.

Издание официальное Переиздание (июнь 1992 г.) с Изменениями N∙ ], 2. 3, 4, утвержденными в октябре 1976 г., октябре 1980 г., феврале 1982. г., июне 1986 г (ИУС 11-76.1-81, S-82. 10-86).

© Издательство стандартов, 1974

© Издательство стандартов, 1992

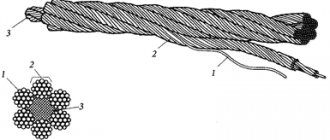

Рис. 1 1 — опорный башмак; 2 — корпус баллона; 3 — кольцо горловины; 4 — вентиль; 5 — предохранительный колпак.

Размеры в мм

Таблица 1

| Объем баллона, л | Диаметр цилиндрической части | Толщина стенки баллонов на давление, МПа (кгс/см2), не менее | Длина корпуса баллонов на давление, МПа (кгс/см2) | Масса баллонов на давление МПа (кгс/см2), кг | ||||||||||||

| из углеродистой стали | из легированной стали | из углеродистой стали | из легированной стали | из углеродистой стали | из легированной стали | |||||||||||

| 9.8 (100) | 14.7 (150) | 19.6 (200) | 14,7 (150) | 19.6 (200) | 9.8 (100) | 14.7 (150) | 19,6 (200) | 14,7 (150) | 19,6 (200) | 9,8 (100) | 14,7 (150) | 19.6 (200) | 14,7 (150) | 19.6 (200) | ||

| 0,4 | 70 | 1,6 | 2,2 | 2,9 | 1,0 | 1,9 | 165 | 170 | 175 | 165 | 165 | 0,6 | 0,8 | 1,0 | 0.6 | 0,7 |

| 0,7 | 255 | 260 | 270 | 255 | 255 | 0,9 | 1,2 | 1,5 | 0,9 | 1,0 | ||||||

| 1,0 | ,89 | 1,9 | 2,8 | 3,6 | 1,9 | 2,5 | 240 | 250 | 255 | 240 | 245 | 1,2 | 1,8 | 23 | 1.2 | 1,6 |

| 1,3 | 295 | 305 | 315 | 295 | 300 | 1,5 | 2,2 | 2,? | 1.5 | 1,9 | ||||||

| 2,0 | 425 | 440 | 455 | 425 | 435 | 2,1 | 3,1 | 4,0 | 2,1 | 2,7 | ||||||

| 2,0 | 108 | 2,4 | 3,4 | 4,4, | 2,4 | 3,0 | 320 | 330 | 340 | 320 | 325 | 2,5 | 3,7 | 4.7 | 2,5 | 3,1 |

| 3,0 | 445 | 460 | 480 | 445 | 455 | 3,4 | 5,0 | 6.4 | 3,4 | 4,3 | ||||||

| 3,0 | 140 | 3,1 | 4,4 | 5,7 | 3,1 | 3,9 | 310 | 325 | 335 | 310 | 320 | 4,1 | 6,0 | 7,9 | 4,1 | 5,3 |

| 4,0 | 385 | 400 | 415 | 385 | 395 | 5,0 | 7,3 | 9,6 | 5,0 | 6,5 | ||||||

| 5,0 | 460 | 475 | 495 | 460 | 470 | 5,8 | 8,5 | 11,4 | 5,8 | 7,6 | ||||||

| 6,0 | 535 | 555 | 575 | 535 | 550 | 6,7 | 9.8 | 13,1 | 6,7 | 8,8 | ||||||

| 7,0 | 610 | 630 | 660 | 610 | 625 | 7,6 | 11,1 | 14,9 | 7,6 | 9,9 | ||||||

| 8,0 | 140 | 3,1 | 4,4 | 5,7 | 3,1 | 3,9 | 680 | 710 | 740 | 680 | 700 | 8,5 | 12,4 | 16,6 | 8,5 | 11,1 |

| 10,0 | 830 | 865 | 900 | 830 | 850 | 10,2 | 15,0 | 20,1 | 10,2 | 13,4 | ||||||

| 12,0 | 975 | 1020 | 1060 | 975 | 1005 | 1,9 | 17,6 | 23,5 | 11,9 | 15,6 | ||||||

| 20,0 | 219 | 5,2 | 6,8 | 8,9 | 5,2 | 6,0 | 730 | 740 | 770 | 730 | 28,5 | 33,3 | 42,0 | 28,5 | ||

| 25,0 | 890 | 900 | 935 | 890 | 34,0 | 38.7 | 50,5 | 34,0 | ||||||||

| 32,0 | 1105 | 1120 | 1165 | 1105 | 42.0 | 47,7 | 62,5 | 42,0 | ||||||||

| 40,0 | 1350 | 1370 | 1430 | 1350 | 5i,5 | 58,5 | 76,5 | 51,5 | ||||||||

| 50,0 | 1660 | 1685 | 1755 | 1660 | 62.5 | 71,3 | 93,0 | 62,5 | ||||||||

Примечания:

- 1. Масса баллонов указана без вентилей, колпачков, колец и башмаков и является справочной величиной и номинальной при изготовлении баллонов с ограничением по массе.

- 2. Длины баллонов указаны как справочные и принимаются номинальными при изготовлении баллонов с ограничением по длине.

- 3. Ориентировочная масса колпака металлического-1,8 кг; из волокнита-0,5 кг; кольца-0,3 кг, башмака — 5,2 кг.

1.1; 1.2. (Измененная редакция,Изм. N4).

1.3. Баллоны должны изготовляться обычной и повышенной точности.

1.4. Баллоны обычной точности изготовляют с ограничением ло объему; баллоны повышенной точности — по объему и наружному диаметру или по длине и наружному диаметру. Предельные отклонения не должны превышать указанных в табл. 2.

Таблица 2

| Предельные отклонения | Для баллонов обычной точности | Для баллонов повышенной точности |

| По объему: | ||

| для баллонов малого объема | +10% ‘ | . +5% |

| для баллонов среднего объема | + 5% | +5% |

| По длине: | ||

| для баллонов малого объема | — | ?6 MM |

| для баллонов среднего объема | — | ?15 мм |

| По наружному диаметру: | ||

| для баллонов из углеродистой стали | — | ?1,5% |

| для баллонов из легированной стали | — | ?2,0% |

Примечания:

- 1. Предельные отклонения по наружному диаметру для баллонов среднего объема иэ углеродистой стали, которым присвоен государственный Знак качества, не должны превышать ?1,0%.

- 2. Кривизна баллонов среднего объема — не более 0,5% длины цилиндрической части баллона.

(Измененная редакция, Изм. N 1, 3).

1.5. По заказу потребителя баллоны из легированной стали могут изготовляться с ограничениями по массе. При этом масса баллонов не должна превышать более чем на 10% массу, указанную в табл. 1. Примеры условных обозначений:

баллона объемом 4 л на давление 14,7 МПа (150 кгс/см2), из углеродистой стали, обычной точности изготовления, для воздуха:

- Баллон для воздуха 4-150У ГОСТ 949-73

то же, из легированной стали, повышенной точности изготовления, с ограничением по объему, без ограничения по массе, для азота:

- Баллон для азота 4п-150Л ГОСТ 949-73

то же, обычной точности изготовления, с ограничением по массе, для воздуха:

- Баллон для воздуха 4-150 Л-М ГОСТ 949-73

то же, повышенной точности изготовления по объему, с ограничением по массе, для медицинского кислорода:

- Баллон для медицинского кислорода 4П-150Л-М ГОСТ 949-73

то же, повышенной точности изготовления, длиной корпуса баллона 400 мм, с ограничением по массе, для азота:

- Баллон для азота 4-150Л-400-М ГОСТ 949-73

то же, короткого объемом 2 л на давление 14,7 МПа (150 кгс/см2), из углеродистой стали, повышенной точности изготовления с ограничением по длине, без ограничения-по массе, для воздуха:

- Баллон для. воздуха К2- 150У-330 ГОСТ 949-78 (Измененная редакция, Изм. N 4).

Причины поломок редукторов

Как и любое техническое устройство, кислородный редуктор подвержен неполадкам, возникающим в процессе эксплуатации. Так, утечка кислорода может возникнуть из-за того, что нарушена герметичность между клапаном и камерами. Это может быть вызвано тем, что износилось уплотнение седла, выполненное из эбонита, или тем, что в механизм клапана попали посторонние частицы.

При работе в зимнее время кислородный редуктор может замерзнуть. Для предотвращения этого явления вентиль баллона необходимо закрыть и обдуть его теплым воздухом. Это устранит и наледь, и лишнюю влагу. Кстати, огонь для отогрева редуктора применять категорически запрещено.

Нередки случаи, когда происходит засорение редуктора посторонними частицами. Для предотвращения этого необходимо фильтр периодически продувать или промывать.

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Баллоны должны изготовляться в соответствии с требованиями настоящего стандарта и «Правил устройства и безопасной эксплуатации сосудов, работающих под давлением», утвержденных Госгортехнадзором СССР по рабочим чертежам, утвержденным- в установленном порядке. (Измененная редакция, Изм. N 4).

2.la. Баллоны должны изготовляться из труб, прошедших ультразвуковой контроль сплошности металла.

Примечание. Требование п. 2.1а вводят с 01.01.89. (Введен дополнительно, Изм. N 4).

2.2. Механические свойства материала баллонов должны соответствовать указанным в табл. 3.

Таблица 3

| Наименование свойств | Из углеродистой стали | Из легированной стали |

| Временное сопротивление 6в, Н/мм2 (кгс/мм2), не менее | 638 (65) | 883 (90) |

| Предел текучести Ов, Н/мм2 (кгс/мм2), не менее | 373 (38) | 687 (70) |

| Относительное удлинение бз, °/о, не менее | 1.5 | 10 |

| Ударная вязкость KCU, Дж/см2 (кгс-м/см2), не менее, при 20°С | 29,4 (3) | 98,1 (10) |

(Измененная редакция, Изм. N 4).

2.3. Материалы корпусов вентилей баллонов в зависимости от наполняемого газа, а также направление резьбы бокового штуцера указаны в приложении. Боковые штуцера вентилей для ядовитых и горючих газов должны быть снабжены заглушками. (Измененная редакция, Изм. N 1, 4).

2.4. Наружная и внутренняя поверхности баллонов должны быть без плен, раковин, закатов, трещин. Углубления, риски, следы от окалины или инструмента, уплотненные и раскрытые морщины на внутренней поверхности горловин и днищ и другие незначительные дефекты не должны выводить. толщину стенки за наименьшие значения, указанные в табл. 1. (Измененная редакция, Изм. N 1).

2.5. Резьба горловины баллонов должна изготовляться в соответствии с ГОСТ 9909-81, при этом:

- наружный диаметр резьбы в плоскости торца должен быть: для баллонов малого объема- 19,2 мм, . для баллонов среднего объема — 27,8 мм,

- для баллонов среднего объема (ацетиленовых)-30,3 мм;

2.6. По заказу потребителей баллоны могут изготовляться с согласованными размерами наружного диаметра горловины.

2.7. На горловине баллонов с предохранительными колпаками должно быть надежно закреплено стальное кольцо.

2.8. Кольца и предохранительные колпаки должны быть взаимозаменяемы.

2.9. В резьбе колец и колпаков не более чем на одной трети общего количества ниток допускаются местные незначительные-надрывы и выщербления длиной не более одной трети длины окружности.

2.10. Башмаки, изготовляемые из отрезка стальной трубы,. должны быть плотно насажены на баллоны с зазором между опорной плоскостью башмака и днищем баллона не менее 10 мм.

2.11. Вентили баллонов, предназначенных для жидкого хлора,. должны быть снабжены стальной сифонной трубкой, длина которой должна соответствовать указанной в табл. 4. ‘

Таблица 4

| Объем баллона, л | 20 | 25 | 32 | 40 | 50 |

| Длина трубки, мм, не более | 675 | 825 | 1045 | 1275 | 1575 |

2.12. Перед ввинчиванием вентилей или установкой в горловины пробок внутренняя поверхность баллонов должна быть очищена от стружки и отстающей окалины. Допускается тонкий прочий слой окислов, полученный при нормализации, а также отдельные пятна, вызванные способом очистки баллонов. Баллоны малого объема, предназначенные для медицинского кислорода, а также по спецзаказу потребителей должны быть полностью очищены от окалины.

2.13. Баллоны для кислорода или водорода должны быть обезжирены, а без вентилей должны дополнительно обезжириваться у заказчика. В баллонах не допускается наличие воды и грязи. .(Измененная редакция, Изм. N 2).

2.14. Баллоны должны быть окрашены снаружи масляной, эмалевой или нитрокраской. Клейма после окраски должны быть отчетливо видны. По требованию заказчика баллоны могут не окрашиваться.

2.15. Баллоны должны комплектоваться следующими деталями:

- а) баллоны малого объема-вентилями, а по заказу потребителя-без вентилей;

- б) баллоны среднего объема для ацетилена — кольцами, кол-лаками и башмаками;

- в) баллоны среднего объема для аммиака, хлора, фосфена, псевдобутилена, сернистого ангидрида — вентилями, кольцами и колпаками;

- г) баллоны среднего объема за исключением баллонов, указанных в подпунктах б и в, вентилями, кольцами, колпаками и башмаками.

Допускается по заказу потребителя комплектование баллонов отдельными деталями.

Виды кислородных редукторов

Редукторы можно разделить на два больших класса – рамповые и постовые. Первые отличает высокая пропускная способность газа, она достигает 120 кубометров в час. Именно поэтому их устанавливают для подачи кислорода на объединенные сварочные посты. Вторые кислородные редукторы предназначены для персонального использования. Они гарантируют расход газа в пределах от 5 до 25 кубометров в час. Следует помнить, что по внешнему виду кислородные редукторы похожи друг на друга.

ГОСТ 13861-89 определяет такие виды исполнения изделий для снижения давления кислорода:

- На баллонах — БКО, БКД и БПО.

- В магистральной сети — СКО, САО, СПО, СМО.

- Универсальные — У.

- Рамповые — РКЗ, РАД, РПД.

- Центрального действия – ЦКЗ.

Ключевые параметры кислородного редуцирующего устройства – это способность пропускать определенные объем газа в единицу времени и поддержания заданного параметра давления газа в емкости.

Кислородный редуктор БКО 50-4

Так, БКО 50-4 обеспечивает подачу газа 50 кубометров в час и с давлением, составляющим 4 атм. БКО 50 – 12, при том же расходе, поддерживает давление в 12 атм. Кстати, устройства этих моделей чаще всего применяют для оснащения рабочих газосварочных постов.

Кислородный редуктор РКЗ 500-2 (схема сбора)

РКЗ 500-2 (редуктор рамповый кислородный) предназначен для одновременной подачи газа на несколько газосварочных постов. Эти устройства работают в температурном диапазоне от -5 до +50 градусов Цельсия. Кстати, специалисты рекомендуют оснащать кислородные устройства этого класса дополнительными фильтрами.

ПРАВИЛА ПРИЕМКИ

3.1. Каждый баллон-должен быть подвергнут приемо-сдаточ-дым испытаниям.

3.2. Баллоны принимаются партиями до 400 шт. одного объема, размера и одинакового режима термообработки.

3.3. Приемо-сдаточные испытания включают:

- испытание на прочность;

- испытание на герметичность;

- испытание на растяжение;

- испытание на ударный изгиб;

- внешний осмотр;

- определение массы;

- определение объема.

3.4. Испытание на растяжение должно проводиться на продольных коротких образцах. Образцы в их расчетной части не должны выправляться.

3.5. Испытание на ударную вязкость должно проводиться на продольных образцах типа V. Ось надреза должна быть перпендикулярна широким граням образца. Испытанию подвергаются баллоны с толщиной стенки не менее 5 мм.

3.6. Для испытания на растяжение и ударный изгиб образцы вырезают из корпусов готовых баллонов или патрубков-свидетелей, отрезанных от труб, из которых изготовлена данная партия баллонов, и прошедших термообработку вместе с баллонами данной партии, а из легированной стали также и одной плавки. Для каждого испытания берут не менее двух образцов от партии. (Измененная редакция, Изм. N 4).

3.7. В случае несоответствия результатов испытаний требованиям настоящего стандарта испытания проводят на удвоенном числе образцов. Результаты выборочной проверки распространяются на всю партию. (Измененная редакция, Изм. N 3).

3.8. Баллоны для ацетилена должны испытывать на герметичность на заводах, наполняющих баллоны пористой массой. (Введен дополнительно, Изм. N 3).

Как работать с кислородным редуктором

При работе с кислородными редукторами надо обязательно провести несколько подготовительных операций.

- Проверить исправность и целостность датчиков давления. Стрелки должны быть установлены на нуле и не изменять свое положение при повороте редуктора.

- Перед тем как присоединить рукава для подачи газа необходимо проверить, вывернут ли рабочий винт, регулирующий закрытие клапана.

- После подсоединения шлангов необходимо настроить устройство на подачу необходимого для выполнения работ давления.

Работа с кислородным редуктором

Кроме перечисленных операций, необходимо проверить редуктор на герметичность. Для этого винт необходимо выкрутить до конца.

Проверить резьбовое соединение на предмет наличия следов масла и жира, в случае обнаружения их немедленно необходимо удалить с использованием растворителя.

Кстати, герметичность можно проверить нанеся на места резьбовых соединений мыльную пену. При появлении пузырей работы необходимо прекратить и редуктор сдать в ремонт.

4.МЕТОДЫ ИСПЫТАНИЙ

4.1. Испытания пневматическим и гидравлическим давлением проводят в соответствии с «Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением». Продолжительность испытаний — не менее 1 мин. Пневматические испытания баллонов, предназначенных для заполнения газами, проникающая способность которых выше, чем у воздуха, должны проводиться по нормативно-технической документации. (Измененная редакция, Изм. N 4).

4.2; 4.3. (Исключены, Изм. N 4).

4.4. Баллоны, комплектуемые хлорным вентилем, испытывают пневматическим давлением, равным 2,94 (30 кгс/см2).

4.5. Испытание на растяжение-по ГОСТ 10006-80. Скорость испытания до предела текучести и в период его прохождения не более 10 мм/мин, за пределом текучести-не более 40 мм/мин. Допускается контролировать механические свойства баллонов » из углеродистой стали неразрушающим методом по нормативно-технической документации. В спорных случаях испытания проводят по ГОСТ 10006-80.

4.6. Испытание на ударный изгиб — по ГОСТ 9454-78 на продольных образцах типа 3.

4.7. В случае несоответствия результатов испытаний требованиям настоящего стандарта испытания проводят на удвоенном количестве образцов. При неудовлетворительных результатах повторных испытаний всю партию баллонов направляют вторично на термическую обработку. Допускается не более двух повторных термических обработок. Дополнительный отпуск не считается повторной термической обработкой. (Измененная редакция, Изм. N 4).

4.8. Объем баллона должен контролироваться предельными шаблонами по длине; при этом объем баллона не должен быть-ниже номинального. Объем двух баллонов от партии проверяют наполнением водой и определением объема или массы воды.

Примечание. С 01.01.89 вводят определение объема всех баллонов среднего объема. (Измененная редакция, Изм. N 1, 2).

Сколько газа в баллоне?

От того, сколько в баллоне содержится газа, будет напрямую зависеть уровень его расхода. Количество газа зависит от давления внутри емкости и типа содержимого.

В случае с поставками от нашей компании распределение выглядит следующим образом:

- Пропан. В баллонах на 50 литров помещается 10 куб. м / 42 литра жидкого газа / 21 кг жидкого газа

- Ацетилен. В баллоне на 40 литров при показателе 19 кгс/см2 вы обнаружите 4,5 куб. м / 5,5 кг газа в растворенном состоянии.

- Углекислота. Емкость на 40 литров содержит 12 куб. м / 24 кг.

Для таких газов, как гелий, кислород, аргон, азот, а также для сварочных смесей, которые поставляются в баллонах на 40 литров при давлении в 150 атмосфер, показатель будет равняться 6 куб. м / гелий 1 кг, а для других сжатых газов — 8–10 кг.

МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Маркировку баллонов осуществляют в соответствии с требованиями «Правил устройства и безопасной эксплуатация сосудов, работающих под Давлением». Дополнительно наносят данные по виду термообработки:

- N — нормализация;

- V — закалка с отпуском.

Примечание. До 01.01.89 указывают номинальный объем баллона.

5.2. Надписи на баллонах и их окраску производят в соответствии с «Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением» и табл. 5.

5.3. Баллоны, транспортируемые без вентилей, должны быть ‘предохранены от загрязнения полиэтиленовыми или капроновыми пробками.

5.4. Баллоны малого объема транспортируют’в контейнерах,-изготовленных по ГОСТ 18477-79, без упаковки. При повагонной отправке в крытых вагонах баллоны малого объема транспортируют упакованными в ящики по ГОСТ 2991-85 (тип III-1) массой груза не более 200 кг или укладывают в штабеля до полной вместимости вагона. Размеры ящиков по нормативно-технической документации в соответствии с требованиями ГОСТ 21140-88; Баллоны среднего объема транспортируют без упаковки в. крытых вагонах, полувагонах или контейнерах, изготовленных по ГОСТ 18477-79. Допускается транспортировать баллоны в многооборотных средствах пакетирования в полувагонах или пакетами в спецвагонах.

Таблица 5

| Наименование газа | Окраска баллонов | Текст надписи | Цвет надписи | Цвет полосы |

| Азот | Черная | Азот | Желтый | Коричневый |

| Аммиак | Желтая | Аммиак | Черный | — |

| Аргон сырой | Черная | Аргон сырой | Белый | Белый |

| Аргон технический | Черная | Аргон технический | Синий | Синий |

| Аргон чистый | Серая | Аргон чистый | Зеленый | Зеленый |

| Ацетилен | Белая | Ацетилен | Красный | — |

| Бутан | Красная | Бутан | Белый | — |

| Бутилен | Красная | Бутилен | Желтый | Черный |

| Водород | Темно-зеленая | Водород | Красный | — |

| Воздух | Черная | Сжатый воздух | Белый | — |

| Гелий | Коричневая | Гелий | Белый | — |

| Закись азота | Серая | Закись азота | Черный | — |

| Кислород | Голубая | Кислород | Черный | -=- |

| Кислород медицинский | Голубая | Кислород медицинский | Черный | — |

| Нефтегаз | Серая | Нефтегаз | Красный | — |

| Сероводород | Белая | Сероводород | Красный | Красный |

| Сернистый ангидрид | Черная | Сернистый ангидрид | Белый | Желтый |

| Углекислота | Черная | Углекислота | Желтый | — |

| Фосген | Защитная | — | — | Красный |

| Хладоны | Алюминиевая или светло-серая | R (с указанием его номера) | Черный | — |

| Хлор | Защитная | — | Зеленый | |

| Циклопропан | Оранжевая | Циклопропан | Черный | — |

| Этилен | Фиолетовая | Этилен | Красный | — |

| Все другие горючие газы | Красная | Наименование газа | Белый | — |

| Все другие негорючие газы | Черная | Наименование газа | Желтый | — |

5.1; 5.2. (Измененная редакция, Изм. N 4).

Схема размещения и крепления баллонов на транспортных средствах должна соответствовать требованиям «Технических условий погрузки и крепления грузов», утвержденных МПС. (Измененная редакция, Изм. N 4).

5.4а. На одной из боковых сторон каждого ящика должна быть нанесена транспортная маркировка, включающая основные, дополнительные и информационные надписи по ГОСТ 14192-77. (Введен дополнительно, Изм. N 4).

5.5. Баллоны транспортируют транспортом всех видов в соответствии с правилами, действующими на каждом виде.

5.6. Каждая партия баллонов должна сопровождаться документом о качестве, удостоверяющим соответствие баллонов требованиям настоящего стандарта, в котором должно быть указано:

- наименование предприятия-изготовителя и его место нахождения (город или условный адрес);

- условное обозначение изделия;

- количество баллонов и их номера;

- результаты гидравлического и пневматического испытаний;

- обозначение настоящего стандарта.

5.5; 5.6. (Измененная редакция, Изм. N4).

5.7. Хранение баллонов-по группе Ж2 ГОСТ 15150-69.

5.8. На каждый баллон, которому в установленном порядке присвоен государственный Знак качества, и сертификат должно-быть нанесено изображение государственного Знака качества в. порядке, установленном Госстандартом. (Введен дополнительно, Изм. N 3).

Особенности подбора газовых баллонов

Наша компания занимается производством и поставкой газов и жидкостей. Клиентам доступен обширный ассортимент продукции. Товар соответствует нормам ГОСТ. Клиенты часто обращаются к нам с похожими вопросами о баллонах и их содержимом, потому мы решили подготовить для вас эту краткую справку с ответом на наиболее частые из них.

Наша компания занимается производством и поставкой газов и жидкостей. Клиентам доступен обширный ассортимент продукции. Товар соответствует нормам ГОСТ. Клиенты часто обращаются к нам с похожими вопросами о баллонах и их содержимом, потому мы решили подготовить для вас эту краткую справку с ответом на наиболее частые из них.

ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Изготовитель должен гарантировать соответствие баллонов требованиям настоящего стандарта при соблюдении потребителем условий эксплуатации, транспортирования и хранения, установленных настоящим стандартом.

6.2. Гарантийный срок эксплуатации-2 года со дня ввода баллонов в эксплуатацию. Для баллонов среднего объема из углеродистой стали, которым присвоен, государственный Знак качества — 4 года со дня ввода в эксплуатацию. (Измененная редакция, Изм. N 1). Разд. 7. (Исключен, Изм. N 4).

Кислородный редуктор

Оборудование, применяемое для понижения давления кислорода на выходе из сосуда для его хранения до рабочего, и поддержания его на необходимом уровне называют редуктором.

Для каждого типа технического газа, применяемого в промышленности и быту, существуют свои конструкции оборудования, для углекислого газа один тип, для ацетилена другой, для кислорода третий.

Ключевым документом, определяющим требования к газовым редукторам, является ГОСТ 13861-89. Этот документ определяет общие условия изделий этого типа.

МАТЕРИАЛЫ КОРПУСА ВЕНТИЛЕЙ БАЛЛОНОВ И НАПРАВЛЕНИЕ РЕЗЬБЫ БОКОВОГО ШТУЦЕРА

Таблица 6

| Наименование газов | Материал корпуса вентиля | Направление резьбы бокового штуцера | Наименование газов | Материал корпуса вентиля | Направление Оезьбы бокового штуцера |

| Азот | Латунь | Правое | Метан | Латунь | Левое |

| Аммиак | Сталь | Правое | Пропан и другие горючие газы | Сталь или латунь | Левое |

| Аргон | Латунь | Правое | Сернистый ангидрид | Сталь | Правое |

| Бутан | Латунь или сталь | Левое | Углекислота | Латунь | Правое |

| Бутилен | Латунь | Левое | Фосген | Сталь | Правое |

| Водород | Латунь | Левое | Хладон | Сталь или латунь | Правое |

| Воздух | Латунь | Правое | Хлор | Сталь | Правое |

| Гелий | Латунь | Правое | Хлорме-тил | Латунь | Левое |

| Кислород | Латунь | Правое | Хлорэтил | Латунь | Левое |

| Ксенон | Латунь | Правое | Этилен | Латунь | Левое |

Редактор Л. И. Нахимова Технический редактор О. Н. Никитина Корректор В. И. Варенцова

Сдано в наб. 02.09.92 Подп. в печ. 16.10.92 Усл. п. л. 1,0. Усл. кр.-отт. 1,0. Уч.-иэд. л. 0,83. Тир. 1247 экз.

Ордена ■Знак Почета■ Издательство стандартов, 123557, Москва, ГСП, Новопресненский пер., 3 Тип. ■Московский печатник■. Мйсква, Лялин пер., 6. Зак. 1462

Примечание. При заказе баллонов для газов, не перечисленных в таблице, заказчик должен указать в наряд-заказе тип вентиля.

Сколько весят баллоны?

Вес полностью наполненного баллона часто бывает важным параметром при его транспортировке. Распределение веса представлено в таблице ниже.

| Тип газа | Объем | Вес пустого баллона |

| Аргон, сварочная смесь, кислород, углекислота, гелий, азот | 40 л | 70 кг |

| Ацетилен | 40 л | 90 кг |

| Пропан | 50 л | 22 кг |