Число автомобилей в России увеличивается с каждым годом, одновременно растет и количество изношенных шин.

Основной метод утилизации — переработка в резиновую крошку – охватывает далеко не полный объем вторичного резиносодержащего сырья.

И хотя в последние годы сильно возросли темпы производства бесшовных покрытий и асфальта из шинной крошки, большие объемы отслужившей авторезины остаются неутилизированными.

Что происходит с остальным сырьем? В основном резина просто скапливается на свалках, увеличивая их и без того зашкаливающий объем.

Переработка методом пиролиза – современный способ утилизации автошин и других РТИ. Он с успехом применяется за рубежом, но в России пока не очень популярен.

Как происходит переработка автошин?

Пиролиз – наиболее экономически выгодный способ переработки резины из использованных автопокрышек и других РТИ, при этом не загрязняющий газами сгорания окружающую среду.

Протекает он так:

- Шины предварительно разделяются на переднюю и боковые при помощи борторезного станка.

- Разрезанные покрышки загружаются в специальную емкость (реторту), которая герметизируется и помещается в печь.

- Печь нагревается до 450 0С и начинается процесс пиролиза, в ходе которого выделяется газ. Когда разложение сырья заканчивается, реторту извлекают и заменяют новой.

- После остывания, которое занимает несколько часов, емкость разгружают, отделяя углеродистый остаток от металлического корда.

Процедура отличается от обычного сжигания отсутствием кислорода, который необходим для горения.

При таких условиях происходят химические реакции, в результате которых из шин выделяются газообразные нефтяные фракции, а в печи остается углеродный порошок и корд.

Производство получается безотходным, так как все продукты пиролиза используются в промышленности, принося хорошую прибыль.

Сжигание шин с целью получения энергии

С точки зрения экологии использование изношенных шин для получения энергии оценивается неоднозначно. В первую очередь это связано с выделением соединений цинка и оксидов серы в атмосферу.

На примере тушения пожара на складе в Канаде (14 млн шин) были рассмотрены особенности воздействия горения шин на окружающую среду. В дыме горящих шин содержатся канцерогенные субстанции и небольшие количества диоксина. Горевшие в Канаде шины тушили 17 дней с помощью пожарных вертолетов, грязевого ливня и снегопадов. В результате пожара образовались сотни литров диоксинсодержащих масел. Вследствие выброса ядовитых дымов пришлось эвакуировать окрестное население.

Отмечается в то же время, что продукты сжигания шин в печах могут не загрязнять атмосферу и в техническом отношении нет проблем в организации полного и безопасного сгорания шин в существующих печах, оборудованных соответствующими фильтрами очистки выбросов.

Однако создание печей и очистительных установок для улавливания вредных газов и соединений тяжелых металлов требуют больших затрат. Имеется информация, что применение шин в качестве топлива требует затрат порядка 20-25 или даже 30-35 долл. США на тонну. Метод сжигания шин неперспективен также с энергетической точки зрения: с учетом КПД при сжигании легковой шины количество энергии примерно равно получаемой от сжигания 3 л нефти. По данным изготовителей энергия, накопленная в шине, равна энергии, получаемой при сжигании 27…30 л нефти (21 л расходуется на изготовление сырья и 6 л на процесс переработки).

В Англии отходы резины и изношенные шины для получения энергии используются с 1975 г. Вращающаяся печь, в которую с высокой скоростью тангенциально поступает воздух, имеет производительность 100 шин в час. Более холодный избыточный воздух вытесняется к стенкам печи, наиболее горячая зона сжигания находится в центре в виде высокотемпературного вихря. Благодаря этому не образуется дыма, отсутствует запах. С 1975 г. было сожжено 32000 т отходов, получена существенная экономия нефтяного топлива и средств на захоронение отходов.

В Великобритании также функционирует установка для сжигания шин и «Эйвон», а строит завод по получению электроэнергии за счет сжигания шин по технологии (Германия).

Продукты, получаемые на выходе

Есть несколько продуктов, получаемых на выходе. Это:

- жидкое топливо;

- углеродосодержащий остаток;

- пиролизный газ;

- металлокорд покрышек.

Каждый из этих продуктов можно применять с пользой.

Выход жидкости

Жидкость, получаемая на выходе во время пиролиза резины – синтетическая нефть, по составу похожая на природную.

При дополнительной переработке она способна заменить многие горюче-смазочные материалы – бензин, солярка, масло и т. д.

В США более 100 миллионов изношенных шин ежегодно превращаются в дизельное топливо, а одна покрышка приравнивается к 30 литрам нефти.

В крайнем случае необработанное пиролизное масло, полученное из покрышек, можно использовать как топливо для печей и котлов.

Твердый углеродсодержащий остаток

Применяется в различных сферах:

- при изготовлении определенных резинотехнических изделий (например, транспортерных лент, утеплителей или новых автопокрышек);

- в лакокрасочном и цементном производстве – в качестве красителя;

- используется как сорбент вместо активированного угля;

- может служить как твердое топливо или как компонент для жидкого горючего.

Пиролизный газ

Этот летучий компонент по составу напоминает природный газ.

Основная его часть в ходе работы пиролизного оборудования преобразуется в жидкую фракцию, а неконденсируемый остаток используется для поддержания горения печи.

Металлический корд

Это сердечник шины, единственный компонент, который не претерпевает изменений при пиролизе.

Армирующий материал автомобильных покрышек – это высококачественная сталь, которая при дополнительной обработке с успехом применяется как вязальная проволока или идет на переплавку.

Больше о металлокорде и о том, как его можно применять, узнайте здесь.

Дробление (измельчение) изношенных шин

Измельчение (дробление) шин считается наиболее привлекательным методом их переработки, поскольку он позволяет максимально сохранить физические свойства резины в продуктах переработки. Методы измельчения принято разделять на измельчение при положительных температурах и криогенное измельчение.

В США в 1990 г. было произведено резиновой крошки, методом дробления изношенных шин: при положительных температурах 80.90 млн фунтов; криогенным методом – 30.35 млн фунтов.

Первая установка по получению резиновой крошки криогенным методом в США начала функционировать в в штате Огайо в 1979 г.

В Великобритании должны быть построены 3 завода по измельчению шин, на которых будет перерабатываться 12 млн шт. ежегодно. Заводы будут снабжаться сырьем через пункты сбора и сортировки шин.

Японской в 1977 г. был разработан криогенный способ дробления шин. Недостатком способа явились большие эксплуатационные расходы на жидкий азот. Эксплуатационные расходы при дроблении и положительных температурах, невелики, но стоимость оборудования выше, чем при использовании низкотемпературного дробления. В связи с этим фирма позднее разработала комбинированный способ: грубое дробление при положительных температурах, а последующее измельчение в порошок при низких температурах и построила соответствующую компактную и полностью автоматизированную установку с годовой производительностью 7000 т.

В Японии производят резиновую крошку из шин (при обычных и низких температурах). Качество крошки регламентируется стандартом Японского научного общества (5ГШ8), в соответствии с которым определяются фракционный состав, плотность, содержание золы, а их величины зависят от требований потребителей.

В бывшем СССР было разработано и внедрено несколько технологий и технологических линий измельчения изношенных шин только с текстильным кордом. До 1990 г. функционировало более 10 заводов по производству регенерата из амортизованных шин, при этом каждый завод имел в своем составе линию измельчения. Для переработки шин использовали технологию измельчения при положительных температурах на валковом и мельничном оборудовании.

Можно ли сделать оборудование своими руками?

Конструкция такой пиролизной установки по переработке резины проста, ее вполне можно изготовить своими руками.

Для этого потребуются трубы различного диаметра, запорная арматура и термометр.

В качестве нагревательной камеры можно взять железную бочку, а для реторты использовать бидон.

Функционировать это оборудование будет, но лишь для научно-познавательных целей. Получаемый на выходе продукт малопригоден к использованию и требует дальнейшей очистки и переработки.

Объемы такого «домашнего» производства не позволяют говорить о серьезной выгоде.

Чтобы самостоятельно построить установку, перерабатывающую приемлемый объем сырья, потребуется до 10 миллионов рублей, что сопоставимо с ценой средней пиролизной линии фабричного изготовления.

Пиролиз – процесс небезопасный. При попадании воздуха в кустарно изготовленную реторту во время работы установки может произойти взрыв, что грозит серьезными травмами.

Если говорить об открытии бизнеса по переработке шин в топливо, лучше приобретать готовое оборудование, изготовленное специалистами.

На рынке сейчас представлены пиролизные линии различной производительности. Такие установки включают в себя всевозможные дополнительные узлы для ускорения процесса, повышения количества и качества продукции на выходе:

- скрубберы – устройства, охлаждающие пиролизный газ специальным реагентом и частично конденсирующие его в жидкую фракцию;

- сепараторы – предназначены для снижения влажности оставшегося газа перед подачей его в печь;

- конденсаторы – в них происходит окончательное преобразование газообразной фракции в жидкую после скруббера;

- фильтрующие сооружения для дополнительной очистки выбрасываемых в атмосферу газов.

Пиролиз шин

В наиболее развитых странах (США, Японии, Германии, Швейцарии и др.) уже довольно длительное время эксплуатируются опытно-промышленные установки по пиролизу шин мощностью 7.. .15 тыс. т в год по сырью резинотехнической продукции.

Пиролиз кусков шин и резиновой крошки осуществляется в среде с недостатком кислорода, в вакууме, в атмосфере водорода в присутствии катализаторов и без них, в реакторах периодического и непрерывного действия, в псевдокипящем слое при различных температурах.

Исследован также процесс пиролиза смеси резиновой крошки (20 %) и масла (80 %).

Системы пиролиза, популярные в 70-е гг. прошлого века, оказались неудобными в эксплуатации в течение сколько-нибудь длительного времени. В настоящее время это направление считается не оправдавшим возлагавшихся на него ожиданий. Большая часть таких установок работала в периодическом режиме. Получаемые продукты требовали дополнительной очистки перед употреблением, а затраты не покрывались стоимостью получаемых материалов.

Специалисты считают, что проблема пиролиза старых шин практически исчерпана из-за высоких затрат и низкого качества получаемых продуктов.

Однако, США усовершенствовала технологию пиролиза на своей установке «Реактор». Установка может перерабатывать 1 млн легковых шин ежегодно, получая из 1 т шин 160 галлонов дизельного масла № 2, 500 фунтов высокосортного технического углерода и 300.400 фунтов стальной проволоки.

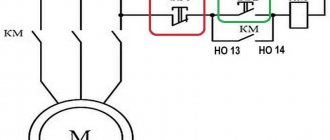

Как работает печь?

Технологический процесс на фабричной производственной линии проходит так:

- Нагретый газ подается из печи по трубопроводу в скруббер, где осуществляется охлаждение и частичная конденсация.

- Затем он проходит через специальный трубопровод, обеспечивающий дополнительное охлаждение, в конденсаторы для окончательного преобразования в жидкое горючее.

- Оставшийся газ, не поддающийся преобразованию в жидкость, направляется для осушения в сепаратор, откуда идет в пиролизную печь для дальнейшей переработки.

Наиболее совершенные технологические линии пиролиза оснащены установками для каталитического крекинга, перегоняющими пиролизное масло в различные виды горючего. Но такое оборудование – это уже целый завод как по площади, так и по стоимости (до нескольких миллионов евро).

Несмотря на то, что бизнес на пиролизе шин пока не очень распространен в России, на рынке представлены неплохие образцы оборудования для пиролизной переработки покрышек отечественного производства.

Поставщики пиролизных установок

ООО «Технокомплекс» (г. Ростов-на-Дону) предлагает оборудование «ПИРОТЕКС», обеспечивающие максимальный объем качественного жидкого топлива.

Цены широко варьируются в зависимости от производительности оборудования и степени автоматизации: от 2 870 000,00 р. за установку мощностью 2 тонны в сутки до 35 900 000,00 р. за монстра с 32 ретортами, способного поглощать 28 тонн сырья в сутки.

Подробнее все модели и цены представлены в прайсе на сайте компании.

Фирма также поставляет дополнительное оборудование, облегчающее работу с установкой: монорельсовые пути с электротельферами и гидравлические опрокидыватели для тиглей.

Установка для переработки шин «РОСЭКО» производства ООО «РМ» (г. Санкт-Петербург) способна давать на выходе газ и дизельное топливо.

Оборудование компактно смонтировано в едином контейнере и способно утилизировать 2,5 тонны сырья в сутки.

Стоимость установки 9 миллионов рублей.

Пиролизная линия Т-ПУ1 производства ООО ПТК «Пиролиз-Экопром» (г. Нижний Новгород) стоит всего 2,5 миллиона рублей – в базовой комплектации с одной ретортой.

Лучше приобрести еще одну или две загрузочных емкости для непрерывной работы. Установка способна перерабатывать до 6 кубометров сырья в сутки, потребляя всего 1,1 кВт/ч электроэнергии.