Дрова, которые бы горели долго, давали много тепла и мало пепла, не выбрасывали искр и копоти — мечта владельца загородного дома с печным отоплением или камином. Именно такими свойствами обладают брикеты из опилок, которые можно не только приобрести, но и сделать своими руками. С процессом их изготовления стоит ознакомиться. Ведь так?

Мы расскажем о том, как сделать топливные брикеты для использования в отоплении загородного дома или дачи. В предложенной нами статье детально описана технология производства поленьев из прессованных опилок. Самостоятельные домашние мастера у нас найдут краткую инструкцию по сборке станка для прессования.

Преимущества поленьев из опилок

В пользу брикетов, спрессованных из опилок, можно привести следующие аргументы:

- Продолжительное горение — 4 часа.

- Минимальное дымообразование.

- Экологичность. Исходное сырье — натуральные материалы, поэтому пеплом можно удобрять грядки.

- Высокая энергоотдача. Гораздо превышает энергетические возможности дров, сравнима только с качественным углем.

- Постоянная температура горения.

- Экономичность. Стоимость 1 т такого топлива обойдется дешевле, чем соответствующее количество дров или угля.

- Возможность самостоятельного изготовления.

Недостатки также присутствуют. Главный из них — боязнь влаги. Хранить их под открытым небом нельзя, т.к. они быстро впитают влагу, следовательно, будут плохо гореть. Поэтому для складирования необходимо выделить сухое помещение.

Сколько-нибудь значительные механические воздействия на брикеты из опилок противопоказаны. Если покупать для их изготовления специальное оборудование, себестоимость будет высокой и не всегда оправданной.

Замена угля и дров на брикеты из опилок, позволяет сделать отопление загородного жилья более экологичным. В то время как отопление влажными дровами приводит к выбросу вредных веществ, «евродрова» в этом отношении полностью безопасны

Выгодно налаживать кустарное производство, если опилки бесплатные, а в качестве установки можно использовать уже имеющееся оборудование.

Опилки и стружка для копчения

Медленно тлеющие и дающие много дыма опилки – прекрасный материал для растопки домашней коптильни.

Лучше всего для коптильни подходят опилки ольхи, дуба и плодовых культур: яблони, вишни, абрикоса, облепихи. А вот самые неподходящие деревья, опилки которых не стоит использовать в этих целях, это осина и хвойные.

Опилки для копчения должны быть качественными, поэтому перед использованием убедитесь, что на них нет плесени или следов химической обработки. Замочите опилки в теплой воде на 4-5 часов, затем подсушите (оптимальная влажность – 50-70%).

Коптильня на даче – выбираем подходящий вариант Можно ли представить день за городом без копченой рыбки или куска мяса? Особенно если эти «деликатесы» получены при помощи личной коптильни?

Само собой, это далеко не все способы применения древесных опилок и стружки на дачном участке. Народные умельцы делают с их добавлением штукатурку для стен, самодельный опилкобетон, разнообразные поделки, мешочки-ароматизаторы, используют их в качестве топлива в специальных котлах, применяют как подстилку для домашней живности…

А вы тоже освоили этот экоматериал?

Виды топливных брикетов

Брикеты делят на виды в зависимости от их формы. В основном на рынке можно встретить следующие типы:

- RUF. Это прямоугольники прессованные размером 15 х 9,5 х 6,5 см. Производят их из опилок натуральной древесины с добавлением специальных компонентов.

- Nestro. Визуально это цилиндры диаметром от 6 до 9 см и длиной от 5 до 35 см, не имеющие отверстий. Материал для производства — прессованная древесная масса. Ее просушивают, помещают в загрузочною емкость, затем посредством шнека подают на прессование. По формам под давлением массу распределяют дозаторы.

- Pini kay. По форме это многогранники с числом граней от 4 до 6. В процессе производства их подвергают обработке высокими температурами и прессованию под высоким, до 1100 бар, давлением. В результате, возрастает эффективность горения, влагостойкость, плотность.

Химический состав и теплоотдача у всех этих видов прессованных опилок одинакова, отличаются они только плотностью. Этому топливу не свойственны искры, вылетающие в разные стороны. Большая плотность и незначительная гигроскопичность позволяют хранить это топливо в небольшой кладовке рядом с печкой.

Кроме опилок для производства брикетов применяют шелуху подсолнуха, гречки, бумагу, мелкие ветки, опавшие листья, солому. Оборудование для этого имеет довольно простую конструкцию, и изготовить его можно своими руками

Если для формирования брикетов есть необходимое сырье, их можно изготовить самостоятельно.

Этапы создания предприятия

Как и в любой другой сфере деятельности, предприниматель, прежде всего, должен оформить бизнес, найти подходящее помещение и нанять сотрудников.

Регистрация бизнеса

Если вы планируете выпускать сравнительно небольшие объемы продукции, то можно ограничиться созданием ИП и работой по упрощенной системе налогообложения. Для этого достаточно обратиться в местную налоговую инспекцию с паспортом и ИНН. Производство брикетов не требует лицензирования или получения сертификатов.

Требования к помещению

Помещение должно отвечать следующим требованиям:

- площадь – не менее 500 кв.м.;

- наличие электро- и водоснабжения, канализации и отопления (для работы в зимнее время);

- расположение в промышленной зоне или подальше от жилых кварталов.

Вряд ли начинающий бизнесмен сможет построить или приобрести цех, так что на первых порах помещение придется брать в аренду.

Набираем штат сотрудников

Персонал, как правило, включает в себя генерального директора, бухгалтера, менеджера по продажам, операторов, рабочих и водителя. Управленческие и административные должности поначалу может выполнять сам предприниматель единолично. Количество рабочих зависит от выбранного способа производства и типа оборудования (к примеру, для обслуживания линии производства требуется до 9 человек).

Готовые брикеты

Оборудования для производства брикетов

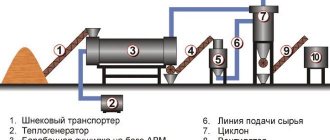

В промышленных условиях измельчение древесных отходов выполняют на специальных механизмах — дробилках. Такую важную часть технологического процесса, как сушка, выполняют с помощью сушильных машин, которые бывают двух видов — барабанного и аэродинамического.

Формовку изделий выполняют на гидравлическом прессе. С усилием минимум 30 МПа он уплотняет массу. При этом в сырье не нужно добавлять никаких веществ для связи, т.к. в этих условиях за счет сжатия и высокой температуры выделяется древесный клей — лигнин.

Любой формы брикеты можно получить на ударно-механическом прессе, но плотность их не очень высока.

Существует еще один метод для получения «евродров» — экструзия. Базируется он на том, что с силой около 40 МПа масса проталкивается сквозь калиброванные отверстия посредством шнека, формируя при этом изделия в виде цилиндров или шестигранников. На выходе их обрезают специальными ножами.

Производительность шнековых экструдеров выше, чем у механических или гидравлических прессов.

На поверхность брикетов, изготовленных на промышленном оборудовании, производители часто наносят буквенный оттиск. В основном он является свидетельством точного соблюдения технологии

Покупать такие установки для изготовления своими рукам и заготовки топливных брикетов нерационально, для этого есть другие варианты.

Рынок сбыта

Потребность в топливных брикетах из древесины постоянно растет. Это происходит в основном благодаря их экономному расходованию и удобству перевозки и хранения. В Европе данный вид топлива пользуется спросом уже на протяжении довольно длительного времени. В России указанный материал появился относительно недавно.

Однако рынок уже активно начал формироваться, а топливный бизнес в этой сфере стал набирать обороты. Поэтому есть возможность занять в этом деле свое место. Хорошо то, что источники сырья для изготовления данной продукции можно найти в избытке практически в любой области нашей родины.

Дачи, загородные дома, базы отдыха – потребители топливных брикетов – отапливаются котлами или каминами. В основном к данным объектам не подводятся отопительные коммуникации либо они значительно устарели и находятся в изношенном состоянии. Сегодня можно даже в супермаркетах купить топливные гранулы, евродрова.

Отдельной веткой реализации указанной продукции вполне могут стать разнообразные организации: сельхозкомбинаты, птицефабрики. Почти каждое предприятие, которое имеет котельные, работает на твердом топливе. Не составит труда заинтересовать закупкой данного материала указанные организации. Всего лишь необходимо будет подсчитать выгоду от сделки. Сюда входит и улучшение экологической обстановки в районе месторасположения предприятия, и уменьшение затрат на транспортировку и хранение. В основном все нынешние котельные, работающие на твердом топливе, могут работать на указанном материале.

Самостоятельное изготовление брикетов

Главный поставщик опилок — пилорама. При этом неважно, какой породы древесина, основной критерий — влажность. Она не должна выходить за рамки 12%. В общей массе количество подпорченной древесины не должно превышать 5%.

Описание технологического процесса

Большой сложностью этот процесс не отличается и в общих чертах состоит из пяти этапов:

- Очистка сырья. Необходимо убрать грязь, лишние примеси.

- Измельчение. Размер опилок имеет значение — максимум 0,6 см.

- Прессовка.

- Высушивание.

- Складирование.

После первого подготовительного этапа массу смешивают с сухой, истертой в порошок глиной, пропорция 10 : 1. Далее, добавив немного воды, приступают к перемешиванию. Следует учесть, что густота смеси должна быть средней. От этого показателя зависит способность ее удерживать форму, длительность сушки и финишная плотность изделий.

Следующий шаг — отгрузка полученной смеси в бункер оборудования для брикетирования. Затем собственно прессование в формах. После всего останется только хорошо высушить готовые брикеты. К глине в смесь иногда добавляют картон, размоченный в воде. В этом случае горючесть топлива увеличивается.

Самодельные прессовальные установки

В домашних условиях можно изготовить оборудование в трех вариантах:

- с гидроприводом;

- с ручным приводом;

- с домкратами.

Ручное приспособление является самым простым. Его можно крепить к стене. Раму для него изготавливают из стальной трубы или уголка методом сварки.

Полноценную технологическую линию по производству брикетов дома создать невозможно, т. к. это очень дорого и требует больших площадей. Дома мастера используют самодельные станки разной конструкции

Нельзя упустить и тот момент, что когда опилки крупные, их перед прессованием нужно измельчить. Для этого подойдет и простейший резак, но лучше этот процесс механизировать. Хорошо, если дома имеется станок для измельчения травы, он справится и с дроблением опилок.

Некоторые умельцы приспосабливают для этой цели устаревшие стиральные машины. Для этого активатор дополняют ножами.

Станок с ручным приводом

Пресс для производства брикетов из опилок в домашних условиях своими руками фиксируют на стене при помощи дюбелей. В нижней части конструкции крепят стационарную форму.

Геометрия ее может быть любой. Для управления механизмом нужен рычаг, поэтому на верхней перекладине монтируют шарнир, посредством которого крепят отрезок трубы либо длинную металлическую шпильку.

Форма, установленная неподвижно, будет служить матрицей, а пуансон присоединяют к рычагу. Важно правильно рассчитать длину трубы таким образом, чтобы пуансон свободно входил в матрицу.

Для свободного передвижения пуансона необходимо предусмотреть небольшой зазор. Для вывода влаги из формы-матрицы в ее дне просверливают отверстие

Второй вариант ручного пресса — напольный механизм. Конструкция его идентична настенному приспособлению, разница только в том, что сварную станину, к которой крепят основные детали, устанавливают на ровную горизонтальную поверхность.

Еще одна разновидность оборудования с ручным управлением — винтовой пресс. Он очень прост в использовании. Нижняя часть — перфорированная формовочная емкость, размещенная под станиной.

При закручивании винта, создают давление, необходимое для прессования. Производительность такого приспособления очень низкая. Много времени уходит на загрузку, закручивание винта, выемку готовых изделий. У рычажных моделей потенциал больше.

Усовершенствованный самодельный вариант

Ручное оборудование можно усовершенствовать, если дополнить его домкратом или прессом на гидравлике. Форму делают квадратной или круглой. Основание — сварное из швеллера. Стойки — уголок 100 х 100.

Круглые формы изготавливают из трубы с толстыми стенками. Матрицу перфорируют, чтобы уходила вода, выделяющаяся при сжатии. Для выемки готовых изделий дно делают съемным.

Можно для этой цели внутри матрицы установить пружину, прикрепив ее ко дну, но тогда оно должно быть приварено наглухо. К пружине крепят диск. При формировании изделия она сжимается, а когда шток делает обратный ход, выпрямляется и диском выталкивает готовый брикет из формы.

На такой установке сверхпрочные изделия получить невозможно, но брикет будет довольно плотным, удобной формы и вполне пригодным для использования

Шток делают из трубы диаметром около 3 см. На один ее конец крепят путем сварки пуансон, входящий в матрицу с небольшим зазором. Противоположный конец штока фиксируют к гидравлическому домкрату или прессу.

Перед тем, как загрузить сырье, его нужно хорошо перемешать. Для этого нужна специальная емкость. Делают ее из листовой стали или приспосабливают барабан от старой стиральной машины и устанавливают на стойки. Можно сделать перемешивание и миксером или в бетономешалке.

Из барабана древесная масса поступает для прессования в формы по лотку, изготовленному из листовой стали. Сушить брикеты лучше всего в печи, но можно и на солнце. Главное, чтобы влажность была минимальной. Только сухой вид топлива отдаст такое количество тепловой энергии, которого хватит на обогрев помещений.

Стационарный пресс для брикетирования

Для изготовления такого пресса потребуется двигатель мощностью 2,5 кВт, если предстоит работа от сети 220 В. Если подведено трехфазное напряжение, подойдет мотор на 9 кВт. Кроме этого нужен редуктор, вал, подшипник, шнек, ТЭНы, реле для регулировки температуры.

Двигатель, редуктор и остальные узлы крепят на сварную раму из уголка. Установлена она на стойки, выполненные из труб. Шнек в этой конструкции состоит из дух частей. Одна из низ трансформирует опилки в загрузочную емкость, вторая — выполняет роль пуансона. Роль матрицы выполняет труба.

В результате нагрева древесной массы и проникновения в нее пара увеличивается пластическая вязкость опилок, что провоцирует выделение естественных связывающих компонентов. По этой причине в бункер можно загружать опилки без всяких добавок

Перед запуском пресса трубу прогревают посредством ТЭНов до 260⁰. Регулируется нагрев при помощи реле. Уплотнение брикетов регулирует квадрат, приваренный к трубе. Как недостаток конструкции можно отметить большие теплопотери в окружающую среду. Зато при этом значительно повышается качество брикетов.

Планирование бизнеса

Открытие мини-завода по производству топливных брикетов целесообразно начинать с составления бизнес-плана. Полноценное технико-экономическое обоснование проекта лучше заказывать у специалистов. Примерный же расчёт экономических показателей можно составить и самостоятельно, собрав определённые данные по своему региону: цены на оборудование и его технические характеристики, стоимость сырья, стоимость коммунальных услуг и т.д.

Основная цель разработки бизнес-плана производства топливных брикетов состоит в том, чтобы составить программу хозяйственной деятельности предприятия, в рамках которой оптимально распределить имеющиеся ресурсы для достижения поставленных целей. В ходе его разработки следует выяснить степень реальности достижения намеченных результатов. В нём необходимо отразить обоснованность затрат и прибыльность проекта. Полезно узнать, как составить правильный бизнес-план. Примерные данные для расчёта прибыли и срока окупаемости проекта приведены в следующей таблице:

| Расходы на производство 1 тонны брикетов | ||

| 1. | Сырьё (2 тонны) | 400 руб. |

| 2. | Электроэнергия (100 кВт/час) | 550 руб. |

| 3. | Тепловая энергия (1 МВт/час) + цена сухих древесных отходов | 100 руб. |

| 4. | Заработная плата (2 работника в смену со ставкой 20000 руб./мес. с налогами) | 360 руб. |

| Итого: | 1410 руб. | |

| Доходы | ||

| 1. | Производительность в месяц при односменной работе (0,5 т/час × 8 часов × 21 день) | 84 тонны |

| 2. | Производительность в год (84 тонны × 12 месяцев) | 1008 тонн |

| 3. | Минимальная отпускная цена | 5000 руб./т |

| 4. | Выручка в месяц | 420 000 руб. |

| 5. | Выручка в год | 5 040 000 руб. |

| 6. | Прибыль в месяц | 301 560 руб. |

| 7. | Прибыль в год | 3 618 720 руб. |

В этой таблице указаны только прямые затраты, не учтены расходы на упаковку, доставку, налоги и другие обязательные платежи. К тому же, производительность во многом зависит от качества оборудования и уровня квалификации персонала. Но, как показывает практика, подобные производства окупаются в среднем за два года работы.

Как рассчитать потребность в топливных брикетах?

Решив перевести отопление своего дома на брикеты из опилок, лучше сразу рассчитать, какое количество их потребуется, чтобы хватило на весь период. Здесь нужно учитывать температуру, которую необходимо поддерживать, площадь помещения, толщину стен и прочие факторы.

Не последнюю роль играет и качество экотоплива. Теплоотдача 1 кг качественных брикетов может доходить до 4, 4 кВт. От изделий, изготовленных в домашних условиях для использования в кирпичных печах или металлических банных агрегатах, такого результата не будет.

Допустим, дом площадью 100 м² хорошо утеплен, отопительный период длится 190 дней, коэффициент работы котла 0,7. Тогда 100 х 190 х 24 х 0,7 х 70 = 22 344 кВт. Если учесть, что КПД топки — 86%, теплоотдача снизится до 3,9 кВт. Следователь, нужен запас брикетов 22 344 : 3,9 = 5,7 т.