Изготовление матрицы — ответственный этап производственного процесса и является самой сложной и ответственной работой, поскольку именно от ее качества зависит и качество будущего изделия.

Нанесение декоративного покрытия (гелькоута)

Процесс приклеивания стекломата

Процесс обработки стекломата

Проверка качества соединения компонентов.

Нанесение декоративного покрытия (гелькоута) Удаление лишних компонентов и выступающих элементов

Матрица будущего изделия

Матрица будущего изделия

Матрица будущего изделия

Матрица камина

Матрица велосипедного шлема

Матрица будущего изделия

При некачественно изготовленной матрице обязательно проявятся изъяны в изделии, что в конечном итоге приведет к финансовым издержкам, задержке производственного цикла, браку конечного изделия.

Доверяя изготовление матрицы (прототипа) нам, вы можете быть уверены в том, что получите матрицу высокого качества в оговоренные сроки.

Наша компания располагает опытными специалистами и всем необходимым оборудованием для изготовления матриц.

Матрица изготавливается из углепластика или стеклопластика

Стеклопластик может являться материалом не только для того или иного изделия как конечного продукта производства, но и для специальной технологической оснастки при формовании этих самых изделий.

Если речь идет о малосерийном производстве, то экономически выгодней использовать стеклопластик, чем, например, металл. Кроме того, для специалиста-профессионала достаточно просто и быстро выложить форму из стеклокомпозита, что позволяет снизить время изготовления и стоимость получаемого изделия.

Традиционный способ предполагает изготовление мастер-модели (прототипа, пунсона, болванки) будущего изделия. Затем на ней слой за слоем наращивается сама матрица, внутренняя поверхность которой представляет собой отображение поверхности мастер-модели.

Изготовление матрицы из стеклопластика — идеальное соотношение качества и цены

Применение стеклопластика в промышленности — приоритетный выбор многих современных организаций. Для производства деталей из этого современного синтетического материала часто используются стеклопластиковые матрицы. Их формы применяются повсеместно: при литье, холодном прессовании, контактном формировании, распылении и впрыске.

Процесс изготовления такой матрицы закладывает будущие свойства стеклопластика. Поэтому к работе над ее созданием следует подходить с особым вниманием. В случае ошибки или недочетов на этапе изготовления матрицы дальнейшие усилия станут пустой тратой времени.

- собственное производство и высокоточное оборудование

- широкий ассортимент продукции, изготовленной по технологии литьевого мрамора

- высокоточные мастер-модели, а также матрицы с мастер-моделей для последующего производства изделий

- богатый выбор цветов, возможность модного дизайна изделия под оникс, мрамор, натуральный камень

- минимальное время выполнения всех необходимых работ: полный цикл занимает всего 30 рабочих дней

- оперативную доставку изделий заказчику

- гибкую ценовую политику и систему скидок для постоянных клиентов

Изготовление матриц для литья силикона

На гиктаймс уже писали о литье пластмасс в силиконовые формы, но в этот раз мы будем лить силикон в пластмассу.

Краткая предыстория. Стала перед нами задача: изготовить энное количество резиновых кнопок от ключей автомобиля по образцу. Пробовали мы их печатать на 3D принтере из резинового филамента, но качество не устроило. Тогда-то и пришла мысль реверсировать технологию литья в силикон. Что из этого вышло, читайте под катом.

Обзор технологий

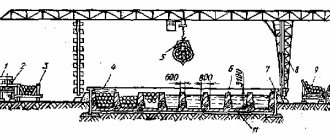

Литьё пластмасс под давлением

Не совсем резина, но суть та же: специальная машина — термопластавтомат (ТПА) — доводит сырье (2) до температуры плавления и через выходную фильеру (3) впрыскивает расплав в пресс-форму (4,6). Как правило, в качестве исходного сырья используются термопласты.

Плюсы: технологичность, высокая скорость получения изделия, широчайший перечень материалов, высокое конечное качество, высочайшая степень детализации. Минусы: сюда же — технологичность, неоправданно высокая стоимость для домашнего применения, большое потребление электроэнергии, окупаемость исключительно на больших тиражах.

Литьё в силиконовые формы

Технология проста и изящна, кто желает ознакомится подробнее, может пройти по ссылкам в заголовке, ну а здесь приведу краткое описание. Мастер-модель помещают в ванночку и заливают жидкой силиконовой смесью, спустя некоторое время силикон затвердевает. Получившееся абы-что разрезают и достают из него мастер-модель. Благодаря своим физическим свойствам, силикон сразу же принимает изначальную форму с пустотелостью в виде мастер-модели, куда и следует заливать что угодно твердеющее. Затвердевшее что угодно, извлекают тем же путем, что и мастер-модель.

Плюсы: простота, дешевизна, повторяемость. Минусы: не все так просто, пузыри в изделии, местами довольно длительный процесс, ограниченный спектр материалов, грязища — потом ходишь и ко всему прилипаешь.

Итак, поехали! Потренировавшись немного на кошках, было принято решение изготовить матрицу не на основе силикона, а на основе тех же пластиков, что льют в эти самые силиконы. Принцип здесь тот же: два компонента реактопласта смешиваем между собой и заливаем в готовую матрицу до отверждения. Есть ряд причин, почему я решил не использовать силикон в качестве матрицы. Во-первых, даже при использовании большого количества разделяющей смазки не всегда удавалось нормально оторвать модель от матрицы, несколько штук пришлось выкинуть. Во-вторых, силиконовые матрицы довольно быстро приходят в негодность, особенно если их кипятить для ускорения процесса полимеризации. В-третьих, силикон все же деформируется, особенно если выжимать пузырьки воздуха вручную, а не компрессором. В-четвертых, у меня было много пластика и мало силикона, правда, после нескольких неудачных попыток успеть влить смесь в матрицу до ее полимеризации, ситуация изменилась на противоположную. Ну и в-пятых, просто хотелось «как на заводе». Классическая пресс-форма состоит из матрицы (как правило, нижняя часть) и пуансона (обычно верхняя, создающая давление, часть). Начать я решил с изготовления матрицы, в которую и будет «влита» мастер-модель.

Сразу прошу прощения за возможную скрытую рекламу на визитках, постарался все убрать пот каты, изначально не ставилась цель размещать пост здесь. Как видно, сама деталь небольшая, а значит в качестве опалубки можно использовать ламинированные визитки. Ламинация, помимо эстетически гладкой поверхности, позволяет обойтись без использования разделяющего состава. Отталкиваясь от предыдущего опыта, я решил что модель будет не просто лежать задней частью на визитке, а на небольшом пластилиновом возвышении. В результате изделие будет как бы утоплено в ванночке, что даст дополнительную возможность избежать пузырей.

Приклеил суперклеем к пластилину, иначе не клеится.

Больше фото

Ванночка наизнанку

Заклеиваем отверстия

Результат

Для прижима пуансона, я решил в матрицу «влить» четыре шпильки по краям. Суть такова: задняя часть кнопок, та, что приклеена к пластилиновой ванночке, есть ответная часть для пуансона, к которой он будет прижиматься. Соответственно в эту же часть мы будем «вливать» резьбу.

На фото часть резьбы закрыто трубкой, это ответная часть пуансона.

Поскольку очень сложно на глаз выставить параллельность шпилек, на другой визитке я продырявил в тех же местах отверстия и собрал что-то вроде вот такого каркаса:

Как видим, концы с резьбой обращены внутрь матрицы.

Результат с опалубкой будет выглядеть уже так:

Больше фото под катом

В качестве непосредственно материала для заливки я использовал то, что рекомендовал продавец со словами: «Держит 120 по цельсию и твердеет за три минуты». Собственно, сие представляет картонную коробочку с двумя баночками желтого и синего цветов по пол-литра каждая. Жижа в баночках прозрачная, одна жиже другой. Ну то есть содержимое синей банки более густое, а содержимое желтой банки имеет желтоватый оттенок. После полимеризации состав теряет прозрачность и становиться, даже и не знаю как выразиться иначе, но нежно белым. Хим состав толком не известен, на желтой написано: 4,4′-Methylenebis(phenyl isocyanate) и предупреждение о срочной и неумолимой гибели в самых страшных муках, если вдруг что. Зато синяя баночка нам сообщает, что «No hazardous ingridients», но WARNING таки имеется и на ней. Так или иначе, но детей Советского Союза не запугать такими пустяками, а значит работать будем с тем, что имеем. Собственно, фото банок:

Мешать все это дело необходимо в пропорции один к одному, что чертовски удобно, в отличии от силикона, в который надо влить 3-4% катализатора. Поди отмерь, когда конечное изделие весит полграмма!

Познавательная страничка

Если смешивать в любых пропорциях разные варианты содержимого из всех четырех баночек (желтой, синей, силикон и катализатор силикона), то не произойдет ровным счетом ничего. Ибо фазы жидкостей не совпадают и они не смешиваются. Зато, если смешать все вместе, да еще и в нужных пропорциях, мы получим невнятную массу, похожую на очень хрупкий пенополиуретан.

Итак, поехали! Готовим пропорции:

Смешиваем:

При помощи банки и компрессора от холодильника обезгаживаем (избавляемся от газов то бишь):

И…

… не успеваем ничего сделать. Смесь затвердела.

Зато теперь у меня есть красивое абы-что и минус одна пятая пластика:

Это, кстати, весьма важный момент: необходимо точно знать и быть уверенным в том, что именно ты собрался делать. Если весь процесс выполняется вручную, включая смешивание, дегазацию, переливание туда-сюда, надо понимать, что время жизни смеси должно быть достаточным для выполнения всех этих процедур. Ну и масса мелких моментов, которые сложно предусмотреть, не имея печального опыта или совета бывалых. Например, камера дегазации. Я ее собрал на коленке из компрессора от холодильника и стеклянной банки с крышкой. Вроде ничего сложного, но сразу же вылезла масса багов. Первое — из банки невозможно достать руку, если в это время держать стаканчик. Вот как-то так я выглядел, когда в первый раз попытался это сделать:

Второе — шланг от компрессора входит ровно в центр крышки от банки, соответственно, при нормализации давления воздух с силой бьет ровно в центр смеси. Как результат, минус вторая пятая часть пластика и белые, непрозрачные стенки банки. Третье — шланг короткий и твердый, так и норовит опрокинуть мелкую и легкую баночку с содержимым. Минус третья пятая пластика. Разумеется, после этого я все свои действия стал продумывать наперед, с различными вариантами развития событий. В результате кое-чего смог таки добиться:

Должен сказать, что в этом случае я решил обойтись без использования компрессора. Далее необходимо «раздеть» матрицу:

Очистить от пластилина и полюбоваться результатом:

Поставить на место мастер-модель

И собрать новую опалубку:

Больше фото под катом

Сюда мы будем заливать смесь, которая сформирует пуансон, это ответная часть матрицы. Разумеется, чтобы шпильки не залило пластиком, на них насажены трубки. При желании, их потом можно вытянуть из пуансона. Нутро необходимо смазать разделительным составом, я для этого использую восковой раствор в форме спрея.

Результат после снятия опалубки:

Больше фото

Небольшая обработка и вот результат:

Больше фото

Пару слов о пластике. В процессе полимеризации пластик может довольно сильно греться, причем нагрев ускоряет реакцию. Соответственно, чем больший объем смешиваем, тем больше тепла выделяется и тем быстрее твердеет смесь. Это надо учитывать. Промежуточная стадия — гель — длится буквально минуту, на этом этапе еще есть возможность исправить небольшие огрехи. После полной полимеризации получается изделие, напоминающее по фактуре слоновую кость. Он легче ABS и менее прочен, вроде температуру держит лучше. Легко обрабатывается механически, клеится, красится (лучше использовать краситель в процессе смешивания компонентов), тонет в воде, горит. При сильном нагреве сначала переходит в менее твердую фазу, затем становится очень пластичным. Но не текучим! То есть его нельзя мять, иначе он просто треснет. При деструктивном перегреве пластик начинает крошиться, внезапно превращается в текучую массу, становится прозрачным и меняет свой цвет на цвет жженого сахара. Вонища и все такое конечно присутствует. Можно ли его использовать в качестве замены термопластов? Смотря для чего, но в общих случаях да, а учитывая тот факт, что это не самый прочный вариант из существующих на рынке — однозначно можно.Ну и теперь то, ради чего все это дело затевалось — изготовление силиконовых копий. Поскольку, силикон был у меня только белый,…

Собственной персоной:

… а кнопки нужны черные, пришлось импровизировать с тонером от лазерного принтера:

Я уже упоминал о сложностях с подбором соотношения силикон/катализатор, здесь выручил инсулиновый шприц. Все это дело я размешал и получившуюся каку намазал сперва на пуансон, а затем остатки влил в матрицу, где и пригодилась «впуклость», которую я сделал из пластилина. UPD hungry_ewok в комментариях обратил внимание на использование неподходящих пластиковых стаканчиков для замеса смеси — материал стаканчика ускоряет реакцию. То-то я думаю в стекле дольше сохранялась смесь.

Спустя 10 минут:

Результат после обрезки:

Выводы

Технология рабочая, сложного ничего нет, материалы доступные. Для дома или мелких серий отличный вариант. Для больших изделий подходит так же, как и термопласты. Очень серьезный минус — это грязюка. Может это я такой свин, но тот факт, что я обгадил донельзя свое рабочее место, очень расстраивает.

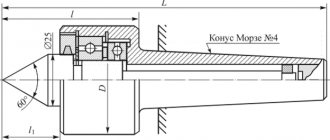

Как работают матрицы и пуансоны

При прессовании прочный трамбовочный пуансон сильно давит на специальную шайбу для пресса, которая, в свою очередь, передает давление на заготовку. В итоге нужная заготовка выдавливается сквозь матрицу. Пуансон способен работать при огромных тепловых и силовых нагрузках, поэтому его производят из износоустойчивого металла. Приспособление отличается большой прочностью и не повреждается при перепадах температуры.

Другими словами, штамп считается приспособлением, который при помощи давления может изготовить заготовку необходимой формы и размера. При штамповке различных деталей он является наиболее важным инструментом. Когда вместе с ним применяется полиуретан, то из него делают качественную матрицу, которая будет ответным узлом штампа.

При сборке любого вида штампа конструкция этого приспособления всегда полностью совпадает с режущей кромкой матрицы. Другими словами, подобное изделие является замыкающим узлом, который способен создать верхнюю часть заготовки. Набором пуансонов называется небольшой пресс, который может качественно маркировать или делать штамповку разных узлов. С помощью этого приспособления есть возможность изготавливать заготовки любых габаритов или наносить качественную маркировку, которая может быть зеркальной или обычной.

Наборы пуансонов используются на металлообрабатывающих предприятиях, на которых практикуется прессование железных заготовок или изготавливаются листовые детали. В строительной сфере при помощи этого приспособления можно сделать блоки из газобетона, которые имеют различные пустоты.

Пару слов о жидкокристаллических дисплеях

LCD (Liquid Crystal Display — жидкокристаллический дисплей) — это дисплей, изготовленный на основе жидких кристаллов, которые меняют свое расположение при подаче на них напряжения. Если вы близко подойдете к такому дисплею и внимательно присмотритесь к нему, то заметите, что он состоит из маленьких точек – пикселей (жидких кристаллов). В свою очередь каждый пиксель состоит из красного, синего и зеленого субпикселей. При подаче напряжения субпиксели выстраиваются в определенном порядке и пропускают через себя свет, таким образом формируя пиксель определенного цвета. Множество таких пикселей формируют изображение на экране монитора или другого устройства.

Болван матрица:

Чтобы изготовить любую матрицу — необходим болван для нее. Это прототип будущего изделия, в точности повторяющий его форму. При этом качество болвана должно быть очень высокое. Погрешности в размерах, форме, а также неровности и шероховатости поверхности — недопустимы.

Болван-матрица изготавливается либо из того же материала, что и конечное изделие, но чаще всего создается из любого чернового материала. Например, для изготовления матричных болванов нередко используют:

- Дерево;

- Гипс;

- Металл;

- МДФ;

- Пенополистирол.

После финишной обработки болваны для матрицы обязательно шпатлюются, красятся и покрываются специальными лаками. Это необходимо для создания идеально гладкой непористой поверхности, что обеспечит глянцевую поверхность изделия и исключит возникновение эффекта «закипания».

Для создания сложных болванов используются фрезерные станки с ЧПУ (числовым программным управлением), которые позволяют создавать точные копии с минимальной погрешностью по размерам, при этом работают с различными материалами.

Особенности производства матриц

Используемые для матриц стальные заготовки дополнительно проходят закалку с применением оптоволоконного лазера. Такой подход позволяет повысить твердость рабочей поверхности вплоть до 60 HRC. Закаленная конструкционная сталь отличается высокой устойчивостью к высоким температурам, возникающим при обработке металлических заготовок на листогибочном оборудовании.

Компания PLASMET осуществляет производство и продажу матриц для листогибов. Есть в каталоге стандартная оснастка различных типов (A, T, L, W и др.), возможно изготовление под заказ с учетом требований клиента. В производстве оснастки используем только качественные стальные сплавы — С45, С50, 1.2312 и др. Гарантированное качество, длительный эксплуатационный срок без деформаций и разрушения инструмента, выгодные цены на оснастку — вот некоторые преимущества продукции PLASMET. Для уточнения интересующей информации, запроса актуального каталога, оформления заявки на изготовление нестандартного инструмента воспользуйтесь формой на сайте или звоните по указанному телефону.

Типы матриц VA, IPS, TN: преимущества и недостатки

Основных типов матриц для мониторов на сегодня три.

- Именно этот тип матриц в прошлом десятилетии был наиболее популярным из-за невысокой цены, но предлагал посредственные углы обзора и цветопередачу. Современные TN-матрицы по этим показателям заметно лучше старых, хотя и уступают иным видам. С другой стороны, они обеспечивают быстрый отклик и отличную частоту обновления, поэтому заслуженно популярны среди геймеров.

- Раньше этот тип матриц считался премиальным и дорогим. Сейчас изготовление IPS-матриц обходится не дороже TN, а качество изображения стало еще выше. На сегодня это наиболее популярная технология, особенно в мониторах «для работы» — от офисных до дизайнерских. Они уступают TN разве что по времени отклика – но чтобы заметить разницу между 1 и 4-5 мс, надо иметь нечеловеческую реакцию.

- VA — наиболее редкий тип матриц, основанный на технологии вертикального выравнивания. Часто встречаются подклассы, такие, как PVA, AMVA, ASVA и так далее. Главное достоинство этих матриц – высокое значение контраста и глубокий черный цвет. Недостаток – относительно медленный отклик и искажения цветов под большими углами. Популярны как среди геймеров, так и среди специалистов, работающих с изображением.

Использование штампов

Матрицы могут использовать как в ручной ковке, так и при применении различных прессов и пневматических молотов.

Технология таких кузнечных работ следующая.

- На наковальню укладывают штамп нужно формы.

- Заготовку разогревают до ковкой температуры.

- Нагретую болванку укладывают на штамп и ударами молота проводят так называемую раскатку металла.

- Лишние элементы отрубаются зубилом или срезаются.

При работе с такими матрицами, как пика, гусиная лапка, лист и другие подобные, используют прокат в виде прутка, круга или квадрата соответствующего размера.

Когда изготавливают двухсторонний рисунок, разогретую заготовку укладывают между двух половинок матрицы и, нанося удары молота, формируют конфигурацию кованого изделия.

При использовании пневматических или других механизированных молотов матрица может устанавливаться на боек молота (обычно на нижний неподвижный).

Также штампы монтируют и на различные прессы.

Если при изготовлении требуется сделать дополнительные операции (например, отверстия), изделие прошивают, отдельно пользуясь соответствующими инструментами.

Технология использования матриц стала основоположницей такого вида производства, как штампование. Принцип изготовления похож, только вместо ручной работы применяют машины.

Основные характеристики изделия

Абсолютно любой вид штампов имеет определенный гарантийный срок эксплуатации. Главными узлами этого приспособления являются матрица и пуансон, которые довольно быстро изнашиваются. Эти узлы необходимо регулярно менять, потому что они способны служить без замены около 5 лет. Оборудование вибрационных прессов устройств по штамповке имеет разную конструкцию. Это сделано для того, чтобы была возможность производить различные технические операции.

По этой причине при производстве цилиндрических штампов выполняется основательное шлифование. Мастера делают черновую обработку приспособления, а потом уже чистую шлифовку. Приспособление затачивается и полируется на последнем этапе его изготовления.

Чтобы сделать фасонные пуансоны, используется технологический оттиск. Приспособление закаливают в горячей печке в течение 10 минут. Далее приступают к финишной шлифовке. Чтобы получить изделие сложной формы, применяется большое количество специализированного оборудования. Тут почти невозможно обойтись без использования фрезерных и строгальных станков.

Подобное оборудование нужно для производства матрицы. Когда формы для пресса сделаны очень качественно, а пуансон снабжен точной линией среза, то штамп будет обладать высокой степенью износоустойчивости и большим сроком службы. Специалисты считают, что сделать штампы своими руками очень сложно. Для этого необходимо обладать многими знаниями в области обработки металлов.

Что такое VA матрица?

VA матрица — в ее основе лежит принцип «вертикального выравнивания» (vertical alignment), она пришла на смену технологии TN, а также является прямым конкурентом популярной IPS-матрицы. В обычном состоянии жидкие кристаллы имеют перпендикулярное выравнивание в сравнении с положением второго фильтра. Когда напряжение выключено, то свет они не могут пропускать в таком положении. А вот 90-градусный поворот кристаллы осуществляют, если происходит приложение напряжения. Во время выхода пикселя из строя на дисплее появится черная точка.

Где заказать?

Наша компания вот уже почти 15 лет работает на рынке резки и фрезеровки, мы располагаем современной технической базой, высокотехнологичными фрезерными ЧПУ-станками и опытным персоналом. Принимаем заказы на изготовление мастер-моделей для литья и болванов для матриц. Работаем преимущественно с деревом, МДФ, пенополистиролом и пластиком.

Наши услуги:

- создание 3д модели будущего изделия,

- вырезание на станке болван матрицы (или его деталей при необходимости сборки модели),

- доведение готового изделия до финишного результата (шлифовка, лакировка, покрытие специальными материалами – при необходимости и пожеланиях заказчика).

Сотрудничаем как с частными лицами, так и с корпоративными клиентами. К нам нередко обращаются для изготовления болванов для создания матриц, которые в дальнейшем будут использоваться при производстве катеров, запчастей автомобилей и другой техники.

Уточнить условия работы, сроки выполнения заказа, цены — можно связавшись с нами по телефону.

Наше производство расположено в Санкт-Петербурге, но с работаем с клиентами из разных регионов, отправляя заказы посредством транспортных компаний.

Болван может быть изготовлен из различного материала (дерево, пластик, пенополиуретан, гипс и т.д.), но отвечать главным требованиям: устойчивость к воздействию стирола, постоянство размеров, термостойкость. Болван обрабатывается средствами Crystic primecoat

и или

Crystic glosscoat

.

Внимательно относитесь к дозировке отвердителя!

Обратите внимание, что если на болване есть царапина или впадина, то на матрице будет возвышение. Данный дефект не сложно будет удалить с матрицы. А вот если на болване присутствуют возвышения, то они дадут впадины на матрице, которые в последствии будет достаточно сложно выровнять.

Покрытие следует обработать, используя мокрую шлифовальную шкурку, постепенно снижая номер зерна от 400 до 1200. Начальный размер зерна зависит от исходной подготовки поверхности.

Далее болван полируется полировальными составами: •

Oskars М-50

быстро удалит все следы шлифования, серьезные дефекты, царапины. •

Oskars М-100

удаляет мелкие дефекты, отлично отполировывает и подготавливает поверхность к финишной полировке. •

Oskars М-150

глянец высочайшего класса. После того, как поверхность достигнет желаемого качества, болван обрабатывается разделительными агентами.

2. Нанесение разделительных агентов на болван

Традиционно для съема матрицы с болвана использовались разделительные агенты на восковой основе, такие как FORMULA FIVE Базовый воск

и

PARTALL Paste #2 Воск без силикона

(смотрите рекомендации по нанесению воска), в настоящее время все более широкое применение получают двухкомпонентные разделительные агенты, которые имеют значительные преимущества перед восковыми, они легко наносятся, не оставляют следа на матрице. Это составы —

FMS Frekote порозаполнитель для форм

и

WOLO Frekote Смазка разделительная

.

3. Нанесение матричного гелькоута

При нанесении одного из матричных гелькоутов:

6018RAL Crystic ISONPG зелёный кисть 11PAB

6018RAL Crystic ISONPG зелёный спрей 11PAS

2606RAL Crystic VE зеленый кисть 15PAВ

2432RAL Crystic VE зеленый спрей 15PAS

9005RAL Гелькоут Crystic VE матричный черный спрей 15PAS

9005RAL Гелькоут Crystic VE матричный черный кисть 15PAВ

необходимо соблюдать все те требования, которые предъявляются к нанесению обычного гелькоута.

Внимательно относитесь к дозировке отвердителя!

Рекомендуемая толщина сырой пленки гелькоута составляет 0,5 — 0,6 мм. Это позволяет производить шлифовку матрицы, которая может потребоваться при ее эксплуатации. Гелькоут, нанесенный слишком тонким слоем (т.е. толщиной менее 0,4 мм), может привести к выделению стирола, и как результат – к образованию недоотвержденных участков и возможных размытостей на поверхности матрицы в процессе ее эксплуатации.

- При нанесении гелькоута кистью рекомендуется набирать толщину.

- Если необходимая толщина пленки не набирается за один слой, то через 5-10 мин. по мокрому слою наносится второй слой гелькоута. Гелькоут должен отвердиться до состояния «отлип» (при касании пальцем, ощущается липкость, но на пальце не остается следа).

- При нанесении гелькоута методом напыления используется распылитель типа GT-100

, рекомендуемый диаметр сопла 1,70 – 2,00 мм, давление – 5-6 атм. Разводите такое количество гелькоута, которое сможете израсходовать за 15 – 20 мин. Промывайте распылитель каждый раз перед заполнением новой партии гелькоута. Рекомендуемая толщина мокрой пленки должна составлять 0,5 — 0,8 мм (500-800 микрон). Контролируйте толщину мокрой пленки с помощью толщиномера. Напыляйте в два или три захода, до необходимой толщины. Гелькоут наносится «мокрым по мокрому» с временным интервалом в 10 мин. (время выдерживается для выделения воздуха).

4. Ламинирование

Выбор стекломатериала:

При ламинировании матрицы используется стекломат эмульсионный ЕМС 1250-E 300, 450, 600 г/м2

(легко укладывается, легко выходит воздух, но дает ламинат молочного цвета) или

стекломат порошковый ЕМС 1250-P 300, 450, 600 г/м2

(воздух выгоняется более сложно, чем из эмульсионного, но получается прозрачный более высокий по физико-механическим свойствам ламинат).

Во избежание копирэффекта рекомендуется использовать первым слоем стекловуаль от 27 до 32 гр./м2

.

Выбор смолы:

Выбор смолы зависит от того, каким методом в дальнейшем будут изготавливаться изделия.

- Матрица для изделий контактного (открытого) формования, напыления, а также для несложных изделий из искусственного камня, изготавливается из смолы Crystic 489 PA

. - Матрица для RTM метода, вакуумного формования, горячего отверждения изготавливается из смолы Crystic 474 PA

.

На каркасные слои, а также для приформовки усилений возможно использовать более бюджетные смолы общего назначения, такие как Crystic 2-446

.

Внимательно относитесь к дозировке отвердителя!

На отвержденную до состояния «отлип» поверхность гелькоута нанесите обильный слой смолы. Количества смолы должно быть таким, чтобы пропитать этот слой, если ее будет недостаточно, допускается добавление смолы сверху, но необходимо стремиться этого избегать.

Если есть острые или сложно доступные места/углы проложите их смоченным в смоле стеклоровингом

. Ровно, без складок, без нахлестов, уложите первый слой стекломатериала, без особой силы нажатия выгоните весь воздух, используйте для этого валики необходимой конфигурации и размера.

• Во избежание натяжения и усадки в сутки (24 часа) рекомендуется укладывать по одному слою стекломатериала (не более 2 мм) • На первые 2 – 3 слоя лучше всего использовать стекломат плотность 300 г/м2 • Ежедневно, после выклейки каждого слоя, обрезайте излишки стекломатериала по краям, не допускайте полного отверждения краев, так как это затрудняет их удаление • Осматривайте каждый слой, если в слое возникают пузыри или складки, нужно постараться их удалить • Во всех слоях, кроме первых двух, надо стремиться к соотношению 30% смола, 70% стекломат. • Перед формованием каждого следующего слоя зачищайте предыдущий.

Толщина матрицы полностью зависит от сложности и размера изделия, а также от метода производства. Для небольших и несложных изделий бывает достаточно 4 – 5 слоев стекломатериала (около 7 мм). По рекомендациям производителей матрица должна быть в три раза толще предполагаемого к производству изделия. Для изготовления более сложных матриц смотрите нашу статью в Базе знаний: «Рекомендации по конструкции матриц»

.

5. Съем матрицы

Тонкие матрицы (до 10 мм) выдерживается около 12 – 15 суток при температуре 20°C – 24°C или 5 суток при температуре 24°C и 24 часа в печи при 60°C. Температура повышается постепенно, не более 10°C/час и также постепенно опускается.

Более толстые и сложные матрицы должны отверждаться около 20 дней и по возможности подвергаться процессу постотверждения.

Перед съемом матрицы с болвана необходимо её укрепить, приформовать рамы и т.п.

При качественной подготовке поверхности болвана и соблюдения вышеописанных требований, съем матрицы не должен вызвать проблем. Однако, если возникла проблема со съёмом, начинайте с самых щадящих методов, таких как:

• высверлите отверстие в болване, чтобы в него было возможно нагнетать воздух или подать воду • попытайтесь вытянуть матрицу с помощью домкрата • аккуратно удалите болван (выпилите, вырубите).

После того как вы снимите матрицу, постарайтесь определить причину сложного съема для того, чтобы в дальнейшем не повторить эту ошибку. После изготовления матрицы рекомендуется провести постотверждение.

6. Обкатка и уход за матрицей

После съема матрицы с болвана, ее необходимо очистить и подготовить к работе.Если съем был нормальным и поверхность матрицы отвечает всем требованиям, её необходимо вымыть чистой водой и, в зависимости от разделительного агента, который будет использоваться, подготовить к работе. Первые несколько съемов делайте с большей осторожностью, если будут использоваться восковые разделители, дополнительно к ним наносите пленку

разделительного спирта PVA

, она защитит свежий слой гелькоута от агрессивного воздействия стирола (первые 3-5 съемов).

Если съем был сложным и на поверхности матрицы есть возвышения или нет блеска, поверхность следует обработать, используя мокрую шлифовальную шкурку, постепенно снижая номер зерна от 400 до 1200. Начальный размер зерна зависит от качества поверхности.

Далее матрица полируется полировальными составами:

• Oskars М-50

быстро удалит все следы шлифования, серьезные дефекты, царапины. •

Oskars М-100

удаляет мелкие дефекты, отлично отполировывает и подготавливает поверхность к финишной полировке. •

Oskars М-150

глянец высочайшего класса.

После того как поверхность достигнет желаемого качества, наносите разделительный агент согласно рекомендации к нему Разделительные агенты на восковой основе, такие как FORMULA FIVE Базовый воск

и

PARTALL Paste #2 Воск без силикона

или составы

FMS Frekote порозаполнитель для форм

и

WOLO Frekote Смазка разделительная

.

История VA матрицы

Впервые технология VA была анонсирована в 1996 году. Это сделала компания Fujitsu, которая придумала новый способ создания жидкокристаллических матриц. Разработка данной технологии была вынужденной мерой, которая должна была помочь японскому гиганту наладить выпуск прогрессивных дисплеев по весьма привлекательной цене. Можно сказать, что это плавная и качественная эволюция TN-матрицы, ведь в то время производить IPS-экраны считалось очень дорогим удовольствием.

Спустя некоторое время Fujitsu представила доработанную технологию — MVA. Здесь были улучшены углы обзора не только по горизонтали, но и вертикали. MVA-матрицы стали очень быстрыми благодаря небольшому времени отклика. Черный цвет оказался по-настоящему глубоким. Сегодня аналогичные решения на базе VA-технологии предлагают некоторые крупные корпорации. Например, Samsung занимается выпуском современных матриц PVA, Sharp изготавливает ASV-дисплеи, а Sony вместе с тем же Samsung наладили производство технологичных экранов Super PVA (S-PVA).

Технология изготовления VA матриц

«Вертикальное выравнивание» уже говорит, что здесь кристаллы находятся в перпендикулярном положении к фильтрам. Поэтому в стандартном положении поляризованный свет без проблем проходит через жидкие кристаллы, но из самой матрицы уже не выходит. Второй поляризатор наглухо блокирует свет, что делает черный цвет по-настоящему глубоким и качественным.

Когда же напряжение подается, то кристаллы моментально отклоняются на 90 градусов, чтобы через второй фильтр прошла часть света. К сожалению, первые VA-матрицы серьезно искажали цветовую гамму, когда речь заходила о небольшой горизонтальной смене угла обзора. Получается, что единственно правильный цвет можно было увидеть только в строго определенном положении. Если же, например, смотреть на кристаллы сверху, то остается виден свет, который проходит через их верхние части. Аналогичная ситуация и со смещением в боковую сторону. В результате от угла обзора сильно зависело качество картинки.

Многие имеющиеся проблемы сумела исправить технология MVA, которая является доработанной версией VA. При этом был осуществлен плавный переход на «многодоменную структуру». Все ячейки получили дублированные кристаллы. Когда напряжение подается, то кристаллы начинают отклоняться сразу в две разные стороны. Что касается поляризационных фильтров, то и они оказались обновлены и доработаны. Все это вместе позволило улучшить цветопередачу под разными углами обзора.

IvanD › Блог › Процесс создания детали из стеклопластика

Что такое стеклопластик?

Стеклопластиком обычно зовется уже готовое изделие – совокупность материалов, технологий и работ. Чем удобен стеклопластик? Да тем, что можно изготовить любой формы деталь, какую только вообразит фантазия, будь то сабвуфер, повторяющий нижней стенкой очертания багажника, мелкосерийные крылья автомобилей своего дизайна, реплики спойлеров, обвесы, бампера, различные усовершенствования внутренних панелей салона автомобиля и многое другое.

Какие существуют методы производства изделий?

Достаточно часто требуется изготовить всего одно изделие и сэкономить время и материалы, в таком случае делается болван (макет) и прямо по нему клеится стеклопластик с последующим его выведением шпаклёвкой под покраску. Макет должен быть заведомо меньших размеров(на толщину стеклопластик+шпаклёвка. Другой метод – изготовление изделий по матрице. Применяется для размножения (копирования, тиражирования) какого-либо изделия, а так же если делается в одном экземпляре, но есть вероятность разрушения изделия в процессе эксплуатации (например юбка бампера).